4 minute read

Tuomo Tiainen: Metallien 3D-tulostus kehittyy pitkin harppauksin

from Materia 2/2024

Pajan Trilogia -tapahtuma Tampereella 19.-21.3.2024

Tampereen Messu- ja urheilukeskuksessa järjestetty Pajan Trilogia-tapahtuma koostui kolmesta messuosuudesta: Konepajamessut, Nordic Welding Expo ja 3D & New Materials. Kolmipäiväinen tapahtuma kokosi yhteen kaikkiaan 236 näytteilleasettajaa ja 6 708 messuvierasta. Tuomo Tiainen kävi tutustumassa 3D & New Materials -tapahtumaan.

Kehitys on edennyt nopeasti

Metallien 3D-tulostuksen alalla kehitys on edennyt maassamme nopeasti. Kehitys lähti liikkeelle 1970-luvun lopulla alkaneesta Rapid Prototyping- toiminnasta, jonka tavoitteena oli valmistaa nopeasti uusien komponenttien prototyyppejä suoraan 3D-mallista asiakkaiden tarpeisiin. Alan yhtenä pioneerina Suomessa toimi Elomatic Oy:n perustama pieni protopaja johtajanaan Pentti Jäntti.

Varsin pian protopaja integroitiin Electrolux-konserniin Turun liepeillä toimivaksi Electrolux Rapid Development -yksiköksi. Tässä yksikössä kehitystä laajennettiin käsittämään paitsi teknologiat, myös prototyypeissä käytettävät materiaalit. Metallijauheiden lasersintraus jauhepetimenetelmällä ja sintrattavien jauheiden kehitys astuivat mukaan kuvioihin 1980-luvun lopulla.

Jauhekehitys myytiin myöhemmin EOS GmbH:lle, ja nykyinen EOS Finland Oy jatkaa sitä edelleen menestyksekkäästi. Rapid Prototyping -toiminta puolestaan eteni Alphaform RPI- ja PL Finland -vaiheiden kautta nykyiseksi Ajatec Prototyping Oy:ksi

Teknologia kehittyy ja materiaalien lukumäärä kasvaa

Ensimmäiset jauhepetimenetelmällä lasersintrattavat metallijauheet olivat pronssipohjaisia seoksia, joissa oli mukana matalalla sulavia faaseja. Nämä faasit toimivat sideaineina, jotka sitoivat osittain sulamattomia metallipartikkeleita yhteen ja kompensoivat jähmettymisen yhteydessä tapahtuvalla laajenemisellaan sintrauksessa tapahtuvaa jähmettymiskutistumaa. Näin saatiin sintratuksi mitta- ja muototarkkoja metallisia prototyyppejä.

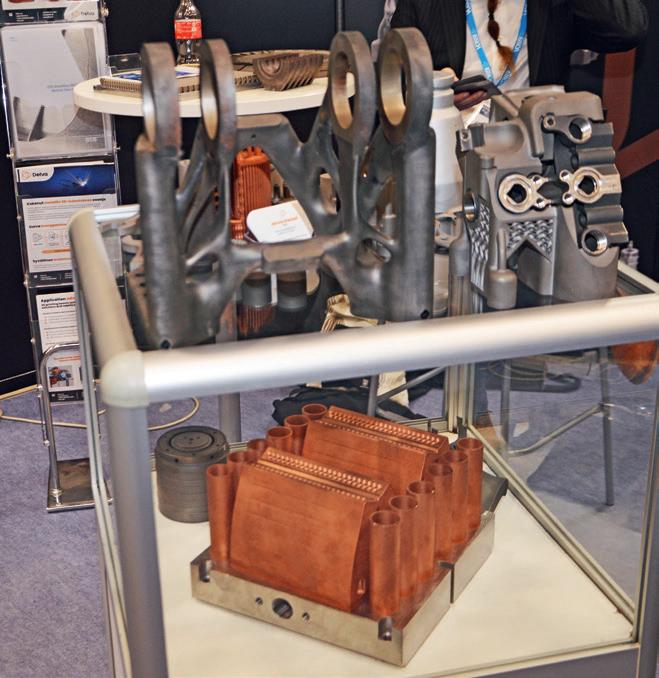

Sittemmin laserlaitteiden tehointensiteetin kasvu ja niiden ohjausautomatiikan kehittyminen ovat mahdollistaneet myös puhtaiden metallien ja metalliseosten lasersintrauksen tiiviiksi materiaaliksi aina 3 410 C-asteen lämpötilassa sulavaan wolframiin saakka. Myös sintrattavien komponenttien koko on kasvanut merkittävästi laiteteknologian kehittymisen myötä. Ison rusakon kokoiset monimutkaiset jauhepetimenetelmällä lasersintratut metallikomponentit alkavat olla alan arkipäivää (kuva 1).

Directed energy deposition (DED) -tekniikka kasvattaa mahdollisuuksia

DED-teknologiassa pintaan kohdistetaan 3D-mallin perusteella automaattisesti ohjattu korkean energiaintensiteetin suihku (elektronisuihku, lasersäde tai valokaari), johon jauheena tai lankana syötettävä tulostusmateriaali sulaa ja muodostaa jähmettyessään tulostettavan komponentin kerros kerrokselta. DED-teknologian kehittyminen on laajentanut tulostettavien materiaalien valikoimaa. Se on myös tehnyt mahdolliseksi teollisuudessa laajassa käytössä olevan kaarihitsauksen soveltamisen 3D-tulostukseen. Robottiohjattujen kaarihitsausmenetelmien mukaantulo metallien 3D-tulostuksen kentälle on kasvattanut edelleen tulostettavien metallimateriaalien lukumäärää ja tulostettavien komponenttien kokoa. Nykyisillä WAAM-tekniikoilla pystytään valmistamaan jo ainakin ponin kokoisia tulostettuja metallikomponentteja (kuva 2).

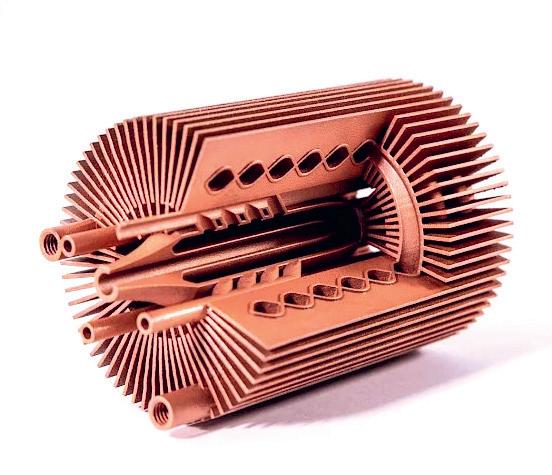

Kupari mukaan tulostettaviin materiaaleihin

Kupari on suuren lämmönjohtavuutensa vuoksi ollut perinteisesti hankalasti tulostettava materiaali sulattamisen vaatiman korkean tehointensiteetin vuoksi. Tehoa kasvatettaessa myös sulan määrä kasvaa ja se muuttuu vaikeammin hallittavaksi. Nykyteknologia on kuitenkin tehnyt mahdolliseksi myös kuparin 3D-tulostamisen, jota messutapahtumassa esitteli Delva Oy. Tulosteiden tiiviys on tyypillisesti luokkaa 99,5%, ja ohuimmat tiiviinä tulostettavat seinämänpaksuudet ovat luokkaa 0,3 mm. Kuparitulosteiden tyypillisiä käyttökohteita ovat mm. sähkömoottorien osat, jäähdytyskomponentit, poltinsuuttimet ja lämmönvaihtimet (kuva 3).

Tulostettava materiaali voi olla joko puhdasta kuparia tai vaadittaessa korkeampaa lujuutta ja lämmönkestävyyttä myös lievästi kromilla ja zirkonilla seostettua kuparia. Nikkeliseostus tuo puolestaan lisää korroosionkestävyyttä. Perinteisten kupariseosten kuten messinkien, pronssien ja uushopeiden tulostaminen on myös mahdollista, mutta niillä ei toistaiseksi ole ollut kysyntää.

Lähes kaikki metallimateriaaliryhmät mukana 3D-tulostuksessa

Kuparin mukaantulon jälkeen lähes kaikki metallisten konstruktiomateriaalien ryhmät ovat mukana 3D-tulostuksen piirissä. Massatuotantona valmistettavia metallimateriaaleja kuten ”mustia” rakenneteräksiä tai valurautoja ei tulostussovellusten joukosta juurikaan löydy. Toisaalta mm. ruostumattomat teräkset ja työkaluteräkset ovat vahvasti mukana. Lähes kaikista muistakin materiaaliryhmistä on kehitetty ainakin muutamia tulostukseen soveltuvia seoksia, elleivät ko. materiaaliryhmän seokset sellaisinaan sovellu tulostusprosesseissa käytettäviksi.

MESSUTAPAHTUMAN PERUSTEELLA MEILLÄ ON ENSIMMÄISTEN ASKELEIDEN JÄLKEEN PÄÄSTY JO VARSIN HYVÄÄN VAUHTIIN.

3D-tulostus on integroitumassa suomalaiseen teollisuuteen

Messutapahtuman perusteella 3D-tulostus on integroitumassa vahvasti suomalaiseen teollisuuteen. Messuoppaan mukaan Pajan Trilogia-tapahtuman näytteilleasettajista noin 40 esitteli osastoillaan 3D-tulostukseen liittyviä toimintoja tai tuotteita. Alan laitemyyntiä ja teknologioita oli parinkymmenen yrityksen tarjonnassa.

Muita alaan liittyviä tuotteita tai palveluita tarjosi viitisentoista yritystä. 3D-tulostuksen materiaaleihin, suunnitteluun, tutkimukseen ja koulutukseen sekä valmistukseen liittyviä palveluja tarjosi kullakin osa-alueella 5-10 yritystä.

Esityksiä 3D-tulostuksesta

3D-tapahtuma-alueen viereisellä 3D-stagella pidettiin tapahtuman aikana 3D-tulostukseen liittyviä esityksiä ja tietoiskuja lähes non-stop periaatteella. Kaikkiaan 16 esityksessä käsiteltiin mm. alumiinin DED-kaaritulostusta, kuparin 3D-tulostusta, sarjavalmistusta 3D-tulostamalla sekä suurten metallitulosteiden käyttöä teollisuudessa. Tulostettujen komponenttien suorituskykyä, mm. väsymisominaisuuksia käsiteltiin kahdessa esityksessä. Esimerkkejä 3D-tulostuksen käytöstä toiminnassaan esittelivät mm. Lillbacka PowerCo, Wärtsilä ja PL Varaosat Oy.

DIMECC hallinnoi 3D-tulostuksen ekosysteemiä

Suomen valmistavan teollisuuden innovaatioalustan DIMECC Oy:n hallinnoimaan 3D-tulostuksen teollista käyttöä edistävään FAME-ekosysteemiin kuuluu tällä hetkellä yli 50 yritystä ja tutkimuslaitosta. Se edistää jäsentensä lisäävän valmistuksen käyttöä ja liiketoimintaa tavoitteenaan kiriä Suomi maailman kärkeen 3D-tulostuksessa.

Matkaa tavoitteeseen vielä varmasti on, mutta pitkäkin matka pitää aloittaa ensimmäisellä askeleella. Messutapahtuman perusteella meillä on ensimmäisten askeleiden jälkeen päästy jo varsin hyvään vauhtiin. ▲

TEKSTI JA VALOKUVAT: TUOMO TIAINEN