2 minute read

Kaisa Kaukovirta: DREAMS-projektissa syntyi uutta kansainvälisesti merkittävää tutkimustietoa 3D-tulostettujen metallimateriaalien ominaisuuksista

from Materia 2/2024

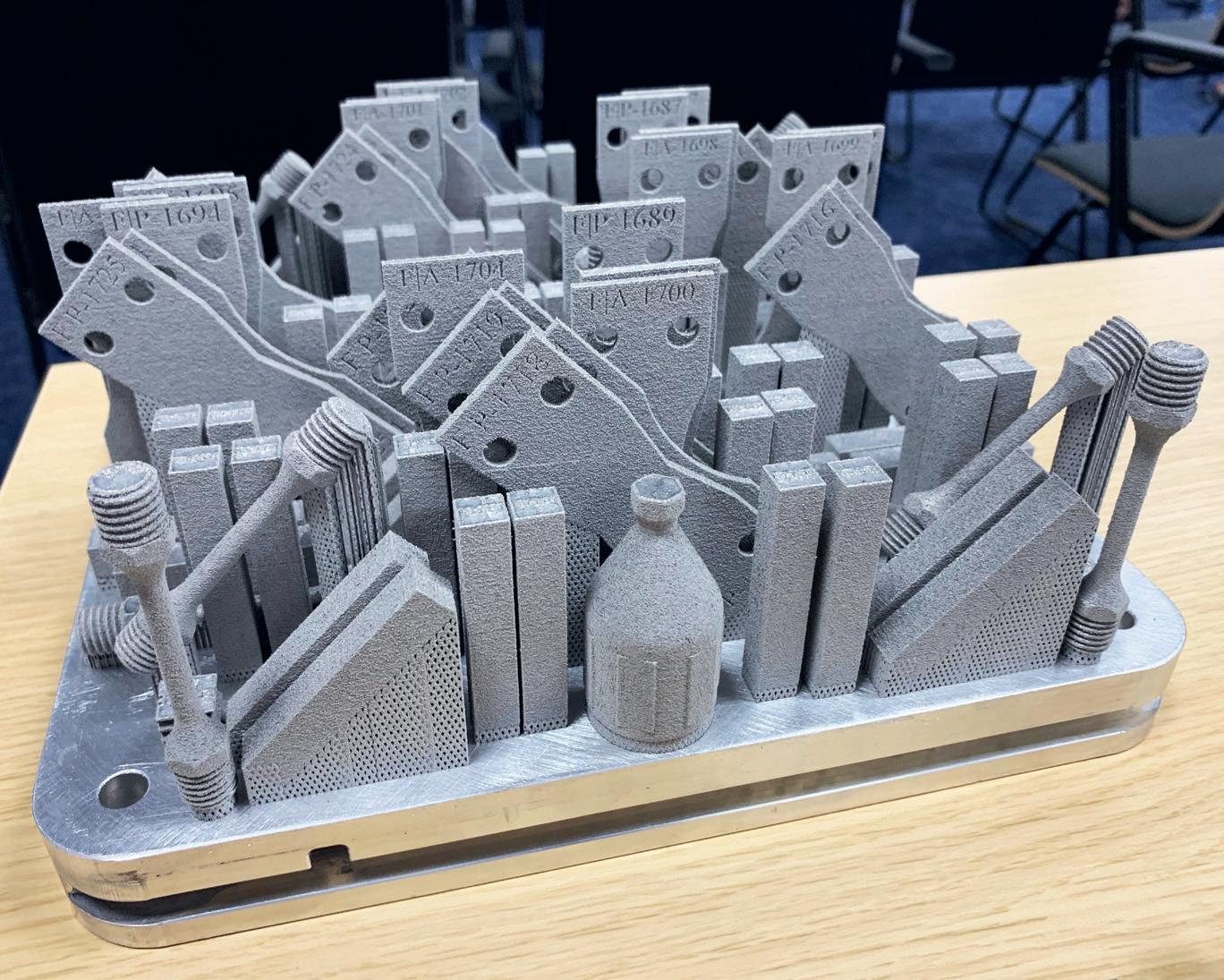

DREAMS-projektissa (Database for Radically Enhancing Additive Manufacturing and Standardization) 3D-tulostettiin 10 000 metallista testikappaletta materiaalitietopankkia varten.

DREAMS-projektissa on luotu materiaalitietopankki tutkimalla noin 10 000 metallista testisauvaa. Näin laajan avoimen tietopankin kokoaminen on kansainvälisestikin merkittävä saavutus.

Testisauvat valmistettiin kahdeksasta eri materiaalista ja eri 3D-tulostimilla kahden vuoden aikana. Niiden ominaisuuksia on testattu projektissa mukana olevien tutkimuslaitosten voimin: LUT-yliopisto tutki testisauvojen mikrorakennetta, Oulun yliopisto tutki mekaanisia ominaisuuksia kuten veto- ja taivutuslujuutta sekä iskusitkeyttä ja Turun yliopisto tutki tulostuksen aikaista monitorointia.

”DREAMSin tutkimustulokset tallennetaan tietokantaan, jota täydennetään jatkossa uudella materiaalitiedolla. Turun yliopisto on luonut kansalliselle AM-materiaalitietokannalle kehyksen, jolle tämä datapankki pohjautuu”, sanoo projektipäällikkö Mrehan Elshehawy DIMECC Oy:stä.

DREAMSin raakadata yhteenvetoineen on valmis. Tulokset ovat ensin projektiin osallistuneiden käytössä ja laajemmin hyödynnettävissä vuonna 2025. Materiaalitietokantaa voidaan käyttää uusien AM-kappaleiden suunnittelussa. Sen avulla pysytään ymmärtämään lisäävän valmistuksen vaikutukset materiaaliominaisuuksiin ja suunnittelemaan parhaita mahdollisia lopputuotteita.

Yrityksistä DREAMSissa ovat mukana Cyient, Elomatic, Etteplan, Lillbacka Powerco, Patria, Raute, Vilpe ja Wärtsilä. Vuonna 2022 alkaneen kuuden miljoonan euron DREAMS-projektin rahoittavat Business Finland ja mukana olevat yritykset. Se on 3D-tulostuksen käyttöönottoa teollisuudessa edistävän FAME-ekosysteemin (Finnish Additive Manufacturing Ecosystem) koordinoima projekti.

Väsymis- ja murtolujuuksia

Jauhepetimenetelmällä tulostettuja ja testattuja metalleja olivat ruostumaton teräs AISI 316L, työkaluteräs MS1, työkaluteräs H13, titaaniseos Ti6Al4V, nikkelipohjainen seos IN718 - lnconel 718 ja alumiiniseos AISi10Mg.

Näistä materiaaleista paras vetomurtolujuus saavutettiin maraging-teräksellä MS1, jonka seosaineita ovat koboltti, molybdeeni, titaani ja alumiini. Paras väsymislujuus saavutettiin Inconel 718 -nikkeliseoksella.

Materiaaleille tehtiin ennen testaamista kiillotus ja lämpökäsittely, jos materiaalivalmistaja tätä suositteli.

Tutkimuksissa kävi ilmi, että geometria ja mikrorakenne olivat suurimmat väsymislujuuteen vaikuttavat tekijät. Lämpökäsittely paransi kaikkien materiaalien murtolujuutta.

WAAM-tuloksia täydennetään

Projektissa tehtiin testejä myös lankaan ja valokaareen perustuvalla suorakerrostusmenetelmällä (DED-arc, joka tunnetaan WAAM-nimellä). Tällä hitsausrobottimenetelmällä tulostettuja materiaaleja olivat ruostumaton teräslanka AISI 316L, hiiliteräslanka 12.50 ja ultraluja teräslanka AristoRod 89.

Tehdyt kokeet eivät ole riittäviä materiaalipankkia varten. Siksi menetelmän tutkimusta on tarkoitus jatkaa seuraavaksi hitsausrobottimenetelmän kehitykseen keskittyvässä projektissa, jossa yhtenä tavoitteena on muodostaa materiaalikirjasto DED-arc-menetelmälle. ▲

TEKSTI: KAISA KAUKOVIRTA, DIMECC