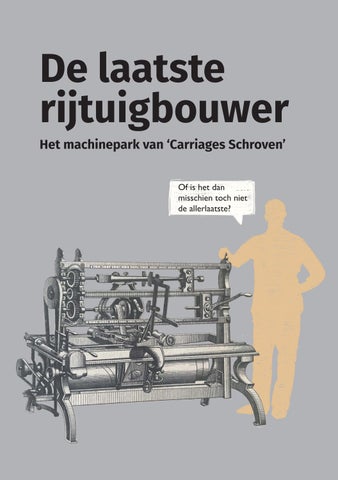

Het restauratie atelier van Patrick Schroven

In 1975 startte Patrick Schroven In O.L.V.-Waver een bedrijf dat zich specialiseerde in het restaureren, reconstrueren en onderhouden van historische luxerijtuigen, koetsen en sledes. Het bedrijf bouwde doorheen de jaren vakspecifieke kennis op. Dit gebeurde voornamelijk op autodidactische wijze en door mondelinge kennisoverdracht van ervaren ambachtslieden en wielenmakers.

Vanaf 1982 kende het bedrijf een grote bloeiperiode, waarbij tijdens de hoogdagen wel tot 7 werknemers en 15 onderaannemers werkzaam waren. De werklieden hadden zeer uiteenlopende specialisaties die vereist waren voor het bouwen van koetsen, zoals o.a. passementwerk, stofferen, koperdrijven, leerbewerken, smeden, houtsnijwerk, meubelmaken, vergulden, fijnschilders,... Atelier Schroven werkte voor tal van privéverzamelaars en voor publieke collecties. Het bedrijf groeide op internationaal vlak uit tot een vaste waarde binnen de erfgoedgemeenschap voor kennis en kunde omtrent rijtuigbouw.

Het atelier bouwde al snel een volledig geëquipeerde werkplaats uit met specifieke (historische) machines in functie van de wagenmakerij, meer bepaald machines voor het maken van de verschillende onderdelen van houten wielen. De oudste hiervan dateren van eind 19de, begin 20ste eeuw. De nadruk van het atelier lag niet op een volledige mechanisering van het proces of op een puur ambachtelijke werkwijze, maar op een zo efficiënt mogelijke werkwijze voor restauratie van koets(wiel)en.

Waar gedurende enkele decennia de vraag naar restauraties van dergelijke luxeobjecten haast niet te volgen was, is vandaag de afzetmarkt in elkaar gestuikt. Dit zorgde ervoor dat sinds 2007 het bedrijf inkromp en in 2020 uiteindelijk finaal de boeken sloot. Samen met het bedrijf dreigde de jarenlang opgebouwde kennis inzake rijtuigbouw en het grote netwerk aan toeleveranciers uit beeld te verdwijnen.

De machines van P. Schroven

Vanaf het midden van de 19de eeuw was er een opkomst van gespecialiseerde machines voor de wielenmaker die door middel van stoom en later ook elektriciteit werden aangedreven. Het productieproces kon hierdoor versneld worden en zo konden fabrikanten beantwoorden aan de vraag naar koetsen en karren. Er ontstonden fabrieken voor het maken van specifieke onderdelen alsook werkplaatsen waar, met behulp van machines, het volledige productieproces van koetsen en karren werd uitgevoerd.1,2 Daarnaast waren ook nog steeds ambachtelijke wielenmakers aan het werk.

Door de opkomst van de automobielindustrie in het begin van de 20ste eeuw verkleinde de afzetmarkt van koetsen en karren. Veel vaklui en fabrieken evolueerden mee met de nieuwe tijd, waardoor de houten wielen - mechanisch of ambachtelijk vervaardigd - naar de achtergrond verdwenen. De machines en de werktuigen raakten in onbruik en zijn tegenwoordig een zeldzaamheid.

Enkele van deze gespecialiseerde machines maakten ook onderdeel uit van het bedrijf van Patrick Schroven:

1. De kopieerfreesmachine

2. Het verdeelapparaat met langgatboor

3. De spaak-pennenbank

4. Machines voor het opleggen van rubberbanden

Deze machines vormen een materiële getuigenis van een uitgedoofde sector. Ze geven een blik in het atelier van de wagenmaker die dit type machines gebruikte, maar geven ook een voorstelling van een volledig geïndustrialiseerde wielenfabriek.

1. De kopieerfreesmachine

Het handmatig vervaardigen van spaken is een arbeidsintensief proces, waarbij ruw gekliefde stukken essen (Fraxinus excelsior) of acacia (Robinia pseudoacacia) met een haalmes, een (spook)schaaf en een schraapstaal tot de juiste vorm worden bewerkt.3,4,5 Een bekwaam vakman kon volgens Patrick Schroven een spaak handmatig vormgeven in 20 minuten tijd. De kopieerbank mechaniseerde dit proces, waardoor er in een snel tempo identieke spaken konden worden gemaakt.

Het principe is redelijk eenvoudig: een afgewerkte spaak dient als voorbeeld (moedermal) en wordt in de machine gespannen. Houten balken worden op maat gezaagd/gekliefd en naast de moedermal ingeklemd. Bij het opstarten van de machine draaien de spaken langzaam rond hun as en zal de vorm van de moederspaak door een ronde metalen voeler overgezet worden op de nieuwe spaken. Het hout wordt verspaand door ronddraaiende messen. De kopieerbank beweegt langzaam in een richting, waardoor na minder dan 20 minuten twee nieuwe spaken gecreëerd kunnen worden.

De spakenbank kopieert nagenoeg perfect de volledige spaak tot in het fijnste detail. Zowel het rechthoekige uiteinde voor de pen, de spits toelopende vorm aan de basis met het scherpe hart en de taps toelopende lengte met druppelvormig profiel worden overgenomen door de machine en gereproduceerd.6

De kopieerbank van Patrick Schroven is vermoedelijk een machine van begin 20ste eeuw die origineel door stoom werd aangedreven. Deze aandrijving werd in het atelier vervangen door een elektromotor, maar de overbrenging van de motor op de machine werkt nog steeds met poelies en aandrijfriemen.

In de literatuur wordt doorgaans een rechtopstaande spakenbank afgebeeld, waarbij de verschillende spaken boven elkaar staan.7,8 Ook zouden er machines hebben bestaan waarmee tot wel 6 spaken tegelijkertijd gefreesd konden worden.9 Bij de kopieerbank van atelier Schroven liggen de spaken horizontaal met de mogelijkheid om maximaal 2 spaken tegelijkertijd te frezen.

2. Het verdeelapparaat

Een van de cruciale stappen bij het maken van een wiel is het boren en het kappen van gaten in de naaf. De gaten in de naaf hebben enkele specifieke vereisten:

- Een gelijkmatige verdeling rondom de buitenkant van de naaf.

- De gaten moeten taps toelopen naar het center (de onderkant van het gat wordt smaller)

- De gaten staan in een aangepaste hoek, waardoor de correcte val (of ‘dish’) van het wiel wordt bekomen.

Binnen het gereedschapsarsenaal van de wielenmaker zien we steeds hetzelfde principe opduiken om de gelijkmatige verdeling te maken, namelijk het gebruik van een verdeelapparaat. Dit apparaat bestaat uit een bodemplaat met twee opstaande kanten die door middel van een as worden verbonden. Hiertussen word de naaf geklemd en aan het roteren gebracht. Door middel van een ronde verdeelplaat met gaten kan efficiënt (en accuraat) de positie van het gat bepaald worden. Met het verdeelapparaat van Patrick Schroven kunnen er verschillende verdelingen gemaakt worden, namelijk gaten voor 9, 10 ,12 of 14 spaken. Ook de tafel waarop het verdeelapparaat staat, kan roteren waardoor ook de schuinte van de pen correct ingesteld kan worden.

Het boren en het kappen van de gaten gebeurd met een horizontaal georiënteerde boorkop die recht op de centerlijn van de naaf wordt ingesteld. Met een boor, die aangedreven wordt door een motor, worden eerst de verschillende gaten geboord. Vervolgens worden de gaten recht gekapt met behulp van een beitel met twee rechte snijvlakken. Deze beitel kan door middel van een grote hefboom in het hout getrokken worden. Dit vergt veel energie, maar is eveneens een precies en voldoening gevend werk.

In de literatuur zijn er voorbeelden terug te vinden waarbij de gaten volledig handmatig worden geboord.10 Daarnaast bestaan er ook verschillende illustraties van laat 19de-eeuwse machines, waarop het machinaal aangedreven proces getoond wordt. Het geeft een beeld van zowel horizontaal als verticaal borende (en kappende) types.11,12 Hoewel het boor- en kapproces sterk kan verschillen, blijft het principe van het verdeelapparaat onveranderd.

3. De spaak-pennenbank

Het voorzien van pennen aan de spaak (om deze te kunnen bevestigen in de velg) is een complexe bewerking. De hoek van deze pennen staat namelijk loodrecht op de as (naaf) van het wiel, terwijl de spaak onder een schuine hoek de naaf met de velg verbindt.13 Wielenmakers maakten hiervoor gebruik van een gespecialiseerd toestel: een pennenbank voor spaken. Dit is een toestel waarop de naaf van het wiel haaks op een as wordt gepositioneerd en waarbij een holle avegaar (of frees) een pen voorziet aan de spaak. Op deze manier moet de machine maar één keer ingesteld worden. Het wiel kan steeds draaien, zodat de pennen achtereen en op gelijke afstand van het centerpunt gefreesd kunnen worden.

De opstelling van de machine van Patrick Schroven bestaat uit een grote horizontaal liggende klauwplaat, waarop het wiel ingeklemd kan worden. Een holle frees die in horizontale richting kan bewegen, maakt het mogelijk om de pennen loodrecht op de as van de naaf te frezen. De machine wordt elektrisch aangedreven en laat toe om in een zeer snel tempo en op een uniforme wijze de verschillende spaken van pennen te voorzien. De machine is zo gebouwd dat ook de meest uiteenlopende maten en vormen hierop bewerkt kunnen worden.

In de literatuur zijn er tal van voorbeelden die dit principe illustreren, zowel door middel van handmatige bewerkingen als machinaal aangedreven types.14,15 Daarnaast bestaan er ook nog enkele variaties op deze machines met motorische aandrijving, zoals bijvoorbeeld het type waarbij het wiel in verticale positie in de machine wordt geklemd.16,17

4. Binden en opleggen van rubberbanden

Alhoewel gevulkaniseerd rubber reeds in 1839 werd uitgevonden, duurde het bijna een halve eeuw vooraleer rubberbanden commercieel geproduceerd werden. De eerste experimenten dateren uit 1845, waarbij verschillende rubberen buisjes samen werden gehouden door middel van een lederen omhulsel (patent van Robert Thompson). Verdere ontwikkelingen zorgden ervoor dat het aandeel zwavel tijdens het proces werd verfijnd, waardoor het mogelijk was om rubber in verschillende hardheden en met aangepaste elastische eigenschappen te produceren. Vanaf 1880 leidde dit uiteindelijk tot commercieel produceerbare rubberprofielen.18

Rond de eeuwwisseling ontstond een grote variatie aan rubberbanden met zeer uiteenlopende ijzeren profielen, samenstellingen en vormen.19 Hoewel de banden in de beginperiode eerder kritisch werden benaderd, zouden deze rond 1900 courant gebruikt en geapprecieerd worden door het brede publiek.20

In de literatuur zijn er nauwelijks referenties te vinden die de werkwijze voor het opleggen van deze rubberbanden illustreren. Van der Kloes maakt een voorstelling van de klem die gebuikt wordt voor het opspannen van draadrubber. De informatie op de volgende pagina’s is gebaseerd op de kennis en het gebruik van de machines uit atelier Schroven. Hier werden er twee types van rubberbanden toegepast, namelijk hielrubber en draadrubber. Beide rubbers vereisen een andere werkmethode en een specifieke ijzeren band met profiel.21

4.1. Hielrubber

Voor het gebruik van hielrubber wordt een ijzeren band met een C-vormig profiel gebruikt. De rubberband heeft aan de onderzijde een uitstulpend profiel, gelijkend op een hoefijzer. Het geheel wordt gefixeerd door het hoefijzervormig profiel in de ijzeren band te persen.

Het persen van hielrubber is geen sinecure. De rubberband is namelijk stug en laat zich niet eenvoudig manipuleren. Daarenboven is de band steeds een 7-tal cm langer dan de omtrek van het wiel (dit om krimpen in de zomer op te vangen). In het atelier van Schroven werden er twee verschillende systemen gebruikt: enerzijds een handmatige pers en anderzijds een machine met luchtdruk. Het principe bij beide machines is gelijkaardig. De rubber band wordt steeds aan één zijde in het profiel gelegd en aan de andere zijde met een stompe beitel (en onder een hoek) in het ijzeren profiel gedrukt.

De handmatige pers wordt door middel van een hefboom bediend. Aan het uiteinde van de hefboom is een scharnierend punt met een stomp uiteinde voorzien, waarmee de band in het profiel gedrukt kan worden. Het gebruik van deze machine is zwaar werk. Schroven stapte dan ook na enkele jaren over naar een systeem op luchtdruk.

De luchtdruk wordt door een compressor gegenereerd en door middel van een pedaal wordt een pneumatische cilinder geactiveerd. Hiermee kan in één snelle beweging een drukkracht op het stompe uiteinde gecreëerd worden. Met behulp van enkele hendels kan de hoek, de hoogte en de afstand ten opzichte van de band ingesteld worden. Het vergt enige tijd om de juiste hoek en druk te bepalen, maar eenmaal de juiste instelling gevonden is, gaat het proces veel sneller dan met de handmatige pers!

4.2. Draadrubber

Draadrubberbanden worden op het wiel gefixeerd door twee staalkabels die in het rubberen profiel vervat zitten. Deze kabels worden vervolgens op spanning getrokken en aan elkaar gebraseerd. Het volledige proces verloopt als volgt:

Voor het gebruik van draadrubber wordt een ijzeren band gekozen met aan weerszijden twee opstaande rechte kanten (U-vormig profiel). In de rubberband zijn twee doorboringen van enkele millimeters voorzien. Hierdoor wordt een staalkabel gestoken. De lengte van de rubberband wordt – net zoals bij hielrubber - ongeveer 7 cm langer afgezaagd dan de totale omtrek.

Het opspannen van de staalkabel rond het wiel gebeurt met een gespecialiseerde machine.

Het wiel wordt eerst over een ijzeren stang geschoven en goed gepositioneerd. Vervolgens wordt de rubberband met staalkabel rond het wiel gedrapeerd. Het principe bestaat erin om de staalkabel aan beide kanten in te klemmen en vervolgens met een ratel en hefboom aan te spannen. Tijdens het aanspannen van de kabel wordt de rubberband in het U-vormig profiel getrokken. Omdat het rubber elastisch vervormbaar is, blijft er een opening behouden waar de draden aan elkaar gehecht kunnen worden.

Als het wiel uit de machine wordt genomen, zal de rubberband nog gedeeltelijk open staan. Door de band enkele keren op de grond te tikken zal deze geleidelijk aan volledig sluiten.

Bibliografie

De machines van atelier Schroven

1 Stitt, S. 19th-century Amercian carriages: their manufacture, decoration and use. (Museums at Stony Brook, 1987), p. 9-10.

2 Thompson, J.The Wheelwright’s trade: a source book. (Thompson, J., Fleet, 1983), p. 6.

De kopieerbank

3Philipson, J. The art and craft of coachbuilding. (Hanover: Sheridan Press, 1986), p. 115.

4Sturt, G. The wheelwright’s shop. (Cambridge: University Press, 1976), p. 96.

5 Van der Kloes, J. A. Handleiding voor den wagenmaker. (Leiden: E. J. Brill, 1907), p. 101.

6 Van der Kloes, J. A. Handleiding voor den wagenmaker. p. 100.

7Rausch, W. Theoretisch-praktisches Handbuch für Wagenfabrikanten und alle beim Wagenbau beschäftigten Handwerker, wie auch für Besitzer von öffentlichen und Luxusfuhrwerken ; unter besonderer Angabe der renommiertesten Firmen Deutschlands zur Beschaffung von Hilfsmachinen und jedes Materials zum Wagenbau. (Th. Schäfer: Hannover, 1984), p. 45.

8Philipson, J. The art and craft of coachbuilding. p. 115.

9Marin-Darbel, G. Nouveau manuel complet du charron-forgeron traitant de l’atelier et de l’outillage du charron, des matériaux mis en œuvre par lui, du travail de la forge, de la construction du gros et du petit matériel, et de toutes les questions qui ont traité au charronage. (Saint-Egrève: Émotion primitive, 2006), p. 118.

Het verdeelapparaat

10Rausch, W. Theoretisch-praktisches Handbuch Für Wagenfabrikanten und alle beim Wagenbau beschäftigten Handwerker. p. 44.

11Thompson, J. The Wheelwright’s trade: a source book. afb. 563.

12Philipson, J. The art and craft of coachbuilding. p. 117.

De spaak-pennenbank

13Richardson, M. T. Practical carriage building. (Richardson M.T. Co: New York, 1903-1905), 140-142.

14Richardson, M. T. Practical carriage building. p. 100.

15Rausch, W. Theoretisch-praktisches Handbuch Für Wagenfabrikanten und alle beim Wagenbau beschäftigen handwerker. p. 45.

16Bailey, J. Country wheelwright. (London: Batsford, 1978.)

17Philipson, J. The art and craft of coachbuilding. (Hanover: Sheridan Press, 1986), p. 118.

Binden en opleggen van rubberbanden

18Cantle, G. S. A. Collection of essays on horse-drawn carriage parts. (PA: Carriage museum of America, 1993), p. 34.

19Thompson, J. The Wheelwright’s trade: a source book. p. 66.

20Cantle, G. S. A. Collection of essays on horse-drawn carriage parts. p. 35.

21Van der Kloes, J. A. Handleiding voor den wagenmaker. p. 112, 127.

Karrenmuseum Essen vzw Moerkantsebaan 52, 2910 Essen www.karrenmuseum.be

BE 0872.101.165

RPR Antwerpen, afdeling Antwerpen