6 minute read

Digitalizacija mijenja način izrade automobila

Automobilska industrija se vrlo brzo mijenja na svim područjima, uključujući područje proizvodnje, koje se nakon desetljeća manjih promjena, sada ubrzano mijenja. Prelazak na Industriju 4.0 pokreću prije svega start-up tvrtke na području elektromobilnosti. Te tvrtke predvode prije svega područja digitalizacije, primjene velikih odljevaka te baterijske tehnologije CTP (Cell To Pack) i CTC (Cell To Chassis).

Za digitalizaciju su ključni podaci u stvarnom vremenu, jer omogućuju optimiranje i automatizaciju procesa. Pored toga, što to omogućuje učinkovitiju proizvodnju, čini ju i održivijom, a to tvrtkama pomaže u tranziciji na ugljičnu neutralnost preko smanjivanja količine otpada i učinkovitije potrošnje resursa.

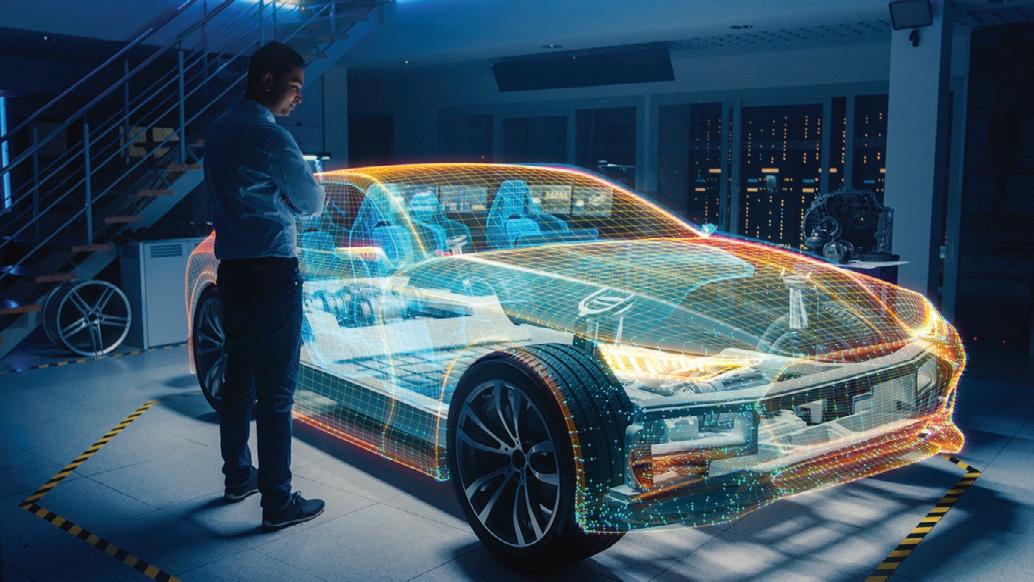

Automobilska proizvodnja i digitalni dvojnici

Dok se digitalne tehnologije primjenjuju već dulje vrijeme pri razvoju i planiranju automobilske proizvodnje, integracija tih tehnologija u stvarni proizvodni proces je bitno novijeg datuma. Godine 2020. su u Renault Nissan najavili plan za 20-postotno snižavanje troškova kroz tri godine, dok je japanski automobilski proizvođač Toyota najavio snižavanje troškova za 24 posto. Smanjivanje troškova od 5 do 10 posto može se postići optimiranjem poslovanja i dobavljača, međutim za smanjivanje troškova od 20 do 30 posto potrebno je temeljito primijeniti način poslovanja, pri čemu digitalizacija ima ključnu ulogu, pojašnjava Christoph Weber, direktor tvrtke AutoForm u Kini.

U prošlosti je proces od razvoja do proizvodnje novih automobila trajao tri do pet godina. Sada se u automobilskoj industriji ta vremena skraćuju, pri čemu određeni kineski proizvođači automobila taj proces skraćuju na manje od dvije godine. Pri tome primjena digitalnih dvojnika ima ključnu ulogu, jer s predviđanjem i uklanjanjem problema na području preoblikovanja automobilskih komponenata, prije nego se pojave u proizvodnji, skraćuju proces od razvoja do serijske proizvodnje.

Unatoč tome je Christoph Weber uvjeren, da smo tek na pola puta i da se taj proces može dodatno skratiti. Trenutačni pristup je usredotočen na optimiranje procesa oblikovanja pojedinih komponenata, dok se pri tome ne uzimaju u obzir sljedeći proizvodni koraci sastavljanja i bojenja automobilskih karoserija. Sljedeći korak je fokusiranje na krajnji rezultat preko optimiranja izrade pojedine komponente za završno sastavljanje automobilske karoserije preko besprijekornog dvojnika digitalnog procesa. Njemačkom proizvođaču automobila je uspjelo za šest mjeseci skratiti pokretanje proizvodnje automobilskih karoserija primjenom takvog integriranog pristupa.

Pristup tvrtke Tesla

Američki proizvođač automobila Tesla je tijekom povećavanja opsega proizvodnje i snižavanja troškova uveo promjene u proizvodnom procesu. U tvrtki imaju različite razvojno-istraživačke taktike u usporedbi s konvencionalnim proizvođačima automobila, koji sve promjene čuvaju za modele sljedeće godine. U tvrtki Tesla, kada nešto izume, to testiraju i odmah implementiraju. Takav pristup tvrtki omogućuje nevjerojatno ubrzavanje procesa razvoja i istraživanja, što drugi konvencionalni proizvođači automobila jednostavno ne mogu pratiti, pojašnjava dr. Oliver Spreitzer, partner u inženjerskoj konzultantskoj tvrtki na području automobilske industrije Strategy Engineers GmbH & Co. KG.

Jedna od najnovijih inovacija tvrtke Tesla je primjena velikih odljevaka načinjenih postupkom tlačno lijevanja. Tvrtka Teska, koja je u vlasništvu Elona Muska, od 2020. godine na svim svojim proizvodnim lokacijama postavlja veće strojeve za lijevanje aluminija Giga Press proizvođača Idra. Prvi takav stroj je 6.000-tonski stroj za tlačno lijevanje u kalifornijskom proizvodnom pogonu u gradu Freemont.

Prva primjena tehnologije velikih odljevaka predstavlja zamjenu za 79 sastavnih dijelova s jednim odljevkom za stražnji dio šasije Modela Y. U europskim proizvodnim pogonima će izrađivati i odljevak za prednji dio šasije te planiraju izradu strukturnog kućišta za baterije, što bi prema najavi trebalo smanjiti masu vozila za 10 posto, pri čemu će biti 370 sastavnih dijelova manje, tako da će to povećati doseg vozila za 14 posto. Na taj način će proizvodnja biti pojednostavljena, jer će trebati spajati manje sastavnih dijelova, što znači manje robota u procesu izrade. U tvrtki Tesla su uvjereni, da će zbog toga trebati 35 posto manje proizvodnih površina, a to će im istodobno osiguravati veću krutost automobila, što će povećati sigurnost.

Kineske start-up tvrtke Nio i XPeng pregovaraju s tvrtkom L K Technology, kineskim vlasnikom proizvođača strojeva za tlačno lijevanje Idra, glede nabave sličnih strojeva za tlačno lijevanje. Unatoč tome, uspjeh primjene strojeva za tlačno lijevanje Giga Press u tvrtki Tesla temelji se na posebnoj aluminijskoj leguri, koju su razvili u tvrtki. Tehnologija izrade velikih odljevaka je vrlo obećavajuća i svi proizvođači automobila ju žele primijeniti, no kod renomiranih proizvođača automobila bi takva promjena, pored tehničkih čimbenika, donijela i ogromnu organizacijsku promjenu.

Baterijski paketi

Iako su baterije ključne kod električnih automobila, sa svojim volumenom i prije svega težinom donose brojne probleme, kako pri proizvodnji, tako i pri razvoju automobila. Tehnologija CTP, koju proizvođač baterija BYD primjenjuje u svojim baterijama Blade kao i proizvođač baterija CATL uklanja potrebu za sastavljanjem baterijskih umetaka u module, koji se zatim umeću u baterijski paket. A to omogućuje smanjivanje volumena i težine baterijskog paketa.

Sve ukazuje, da će sljedeći stupanj razvoja na području električnih automobila biti ugradnja baterijskih ćelija u šasiju (CTC), odnosno u karoseriju automobila, kao što je tvrtka Tesla predstavila na svojem događaju Battery Day 2020. godine. Trenutačni baterijski paketi sa svojom težinom opterećuju strukturu automobila. U tvrtki Tesla vide rješenje u ljepilu, koje će istodobno djelovati kao vezivo i kao negorivo sredstvo za sastavljanje baterijskih ćelija i ploča. Takav zalijepljeni baterijski paketi će ujedno biti i nosivi.

Kineska start-up tvrtka na području električnih vozila Leapmotor je nedavno predstavila sviju limuzinu C01, koja predstavlja prvi automobil s baterijskom tehnologijom CTC, pri čemu su baterije, šasija i podvozje integrirani u cjelinu. U tvrtki Leapmotor pojašnjavaju, da su na taj način postigli 15-postotno smanjivanje mase vozila i 20-postotno smanjivanje broja komponenata. Unatoč tome, potrebno je kod tehnologija baterijskih paketa i tlačnog lijevanja uzeti u obzir određene čimbenike dugoročne primjene. Iako su simulacijski modeli vrlo napredni, ne predstavljaju stvarnost i uvijek postoji raskorak između teorijskih modela i stvarnosti, koji još nije u potpunosti shvaćen i ne daje odgovore na pitanje, što će se dogoditi nakon deset ili petnaest godina primjene vozila, kaže dr. Oliver Spreitzer.