4 minute read

Postizanje iznimne točnosti pri bušenju dubokih provrta

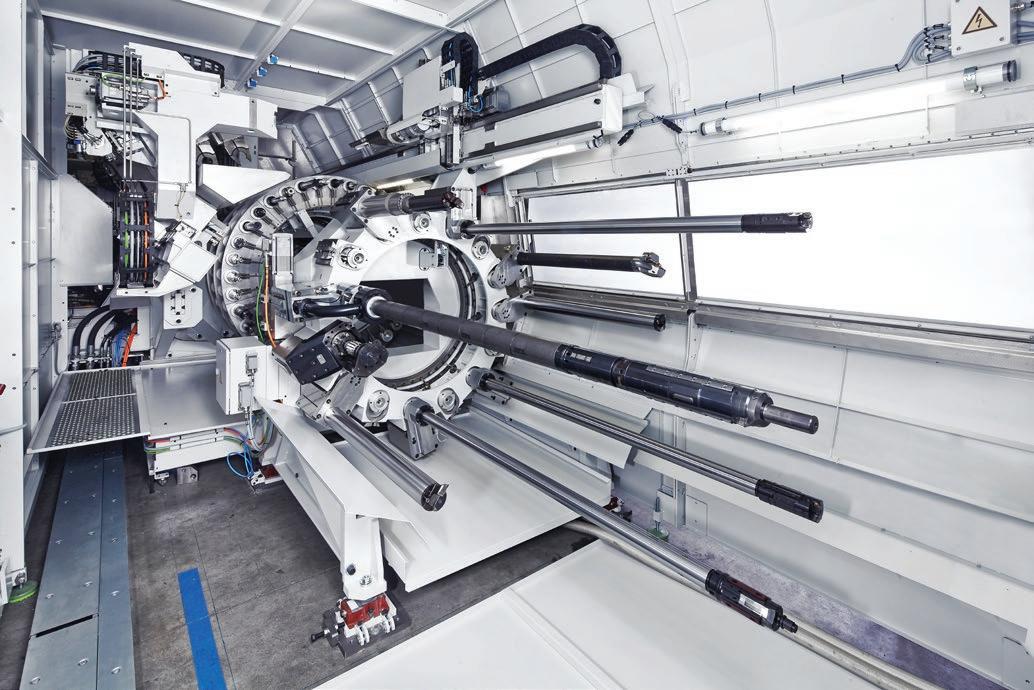

Bušenje dubokih provrta je poseban postupak na području obrade, posebice stoga, što takvi koraci obrade obično zahtijevaju posebnu opremu, kako glede alata, tako i glede strojeva. Proizvođač obradnih strojeva WFL oprema svoje strojeve tako, da korisnicima osiguravaju brojne prednosti.

Većina tvrtki, koje u svojoj proizvodnji primjenjuju cjelovitu obradu, ima komponente koje zahtijevaju bušenje dubokih provrta, pri čemu posebni zahtjevi pojedinih industrija zahtijevaju različite pristupe u postupku obrade. Na području zrakoplovne industrije je primjerice potrebno obrađivati materijale, kao što su titan, Inconel i drugi zahtjevni materijali. Duboko bušenje u obratke od tih materijala posebice je zahtjevno, jer oni uzrokuju veliko trošenje alata i zahtijevaju kontrolirano lomljenje odvojenih čestica. Proizvođači obradnih strojeva, kao što je austrijska tvrtka WFL, u takvim slučajevima zahtijevaju cjelovit pristup, koji obuhvaća i primjenu odgovarajućih alata i izbor optimalne tekućine za hlađenje-podmazivanje.

Na području prerade plastike postupak dubokog bušenja mora osiguravati iznimno visoku dimenzijski točnost glede cilindričnosti. Određene komponente je stoga potrebno naknadno honati, kako bi se postigla zahtijevana kvaliteta. Kod proizvodnje bregastih osovina, dostupnost je vrlo važna, jer su provrti za dovođenje ulja izrađeni pod različitim kutovima, pri čemu je vrlo važan čimbenik fleksibilni koncept obrade, koji pojednostavljuje postizanje položaja bušenja provrta pod različitim kutovima u jednom stezanju. Obradni strojevi Millturn osiguravaju savršenu pristupačnost s mogućnosti zakretanja B-osi.

Tvrtka WFL razvija posebne načina postavljanja alata koji, pored stabilnog stezanja alata, osiguravaju dovođenje odgovarajuće količine tekućine za hlađenje-podmazivanje pod odgovarajućim tlakom neposredno na reznu oštricu alata. U potpuno automatiziranom redoslijedu moguća je i izmjena alata za bušenje vrlo dubokih provrta. Kod obradnih strojeva proizvođača WFL automatska izmjena alata se odvija preko spremnika i prizmatičnog sustava za izmjenu alata.

Precizni vodeći provrti predstavljaju temelj za dobre rezultate pri dubokom bušenju, pri čemu strojevi WFL izrađuju vodeći provrt neposredno u obradak za vođenje dugog nestabilnog svrdla. Ti vodeći provrti su izrađeni s nadmjerom do 20 μm dubine 1,5-višekratnika promjera provrta. Visoku točnost osigurava mjerenje obratka i mjerni ciklus na WFL strojevima. Pri izradi središnjih provrta obradak i alat se mogu okretati u suprotnim smjerovima, što dodatno poboljšava kvalitetu obzirom na odstupanja od središta provrta.

Utjecaj tlaka i protoka tekućine za hlađenjepodmazivanje

Obradni strojevi Millturn nude različite mogućnosti dovođenja tekućine za hlađenje-podmazivanje. Kod malih promjera provrta se primjerice tekućina za hlađenje-podmazivanje dovodi izravno kroz vreteno s tlakom do 200 bar, dok protok tekućine za hlađenje-podmazivanje ima veći utjecaj pri bušenju provrta većih promjera. U takvim slučajevima se tekućinu za hlađenje-podmazivanje samostalno dovodi na stezanje alata preko optočnog dovoda. Zbog velikih tlakova i protoka tekućine za hlađenje-podmazivanje nužno je potrebno, da stroj osigurava zatvoreno područje obrade. Zbog duge izloženosti alata, pri bušenju dubokih provrta se javljaju odstupanja položaja središta provrta, što se povećava s povećanjem dubine provrta, te nije moguće u cijelosti otkloniti. Zbog toga obradni strojevi proizvođača WFL primjenjuju zanimljivu metodu, pri čemu se odstupanje središta provrta mjeri s pomoću pametnog mjernog procesa nakon završenog bušenja dubokog provrta, koji obuhvaća mjerenje debljine stijenke na različitim položajima te proračun položaja središta provrta. Na temelju tih proračuna, postupkom glodanja tokarenjem, izrađuju se nova mjesta za stezanje na obratku, što omogućuje prilagodbu daljnje obrade obzirom na oblik i položaj provrta.

Za brzo prepoznavanje lomova ili trošenja alata primjenjuje se posebno razvijen sustav za upravljanje procesom obrade WFL iControl. Takav sustav za praćenje obrade je vrlo važan za postupke unutrašnje obrade, jer operater nema uvid na mjesto obrade. Sustav tako sprječava lom alata, koji može oštetiti i obradak kao i sam alat, odnosno bitno smanjuje utjecaj takvih događaja na obradak i obradni stroj.