IMI Norgren

WHITE PAPER

Conectando el Circuito Neumático

Conceptos básicos y ventajas de conectar la neumática al Internet Industrial de las Cosas

Breakthrough

IMI Norgren

WHITE PAPER

Conceptos básicos y ventajas de conectar la neumática al Internet Industrial de las Cosas

Breakthrough

Creamos soluciones para nuestros clientes que permiten que tanto las fábricas, las líneas de producción o el funcionamiento de un almacén sean más inteligentes, seguras, productivas y sostenibles. Nuestros sistemas de movimiento neumáticos y eléctricos ayudan a los fabricantes de maquinaria y usuarios finales de todo el mundo a automatizar y optimizar los procesos de fabricación y almacenamiento.

Llevamos más de un siglo colaborando con clientes del sector de la automatización industrial, aplicando nuestra experiencia e innovación para crear un valor duradero para sus negocios. Nuestras soluciones apoyan a sectores industriales como la automoción, la alimentación y bebidas, la industria farmacéutica e incluso la industria espacial. Apoyamos la automatización para una fabricación precisa, el montaje de productos y el embalaje.

Utilizamos las últimas tecnologías digitales en nuestros productos de automatización e innovamos constantemente en estrecha colaboración con nuestros clientes. Aplicando nuestros profundos conocimientos, podemos resolver sus retos de automatización más difíciles. Gracias al aumento de la productividad, la eficiencia y la seguridad, nuestros clientes pueden ayudar mejor a sus propios clientes, creando una ventaja competitiva sostenible y generando crecimiento.

Nuestra cartera de productos a nivel mundial incluye las marcas IMI Norgren, IMI Bimba, IMI Bahr e IMI Buschjost.

Breakthrough Engineering: Ingeniería innovadora con la que puedes contar.

Conceptos básicos y ventajas de conectar la neumática al Internet Industrial de las Cosas

La neumática ha ido de la mano con los entornos industriales durante casi un siglo. Debido a que ofrece una forma simple y confiable de realizar el trabajo con aire comprimido, muchos fabricantes dependen de la neumática hasta el día de hoy. Un circuito neumático básico funciona mediante el uso de aire comprimido que se limpia y regula a la presión adecuada. Luego, las válvulas se utilizan para dirigir el aire para mover el pistón de un actuador, que es lo que realiza el trabajo que debe hcerse, como mover, sujetar o levantar. La neumática se emplea en una amplia gama de industrias, que incluyen empaques, alimentos y bebidas, maquinaria y más.

Con la llegada de la Cuarta Revolución Industrial (o Industria 4.0), la neumática continúa evolucionando a un ritmo nunca antes visto. Y lo que está impulsando esta revolución son, entre otras cosas, los avances en tecnología inteligente que conectan maquinaria y dispositivos industriales a Internet en un esfuerzo por facilitar la automatización y transmitir datos en tiempo real. Esto se conoce comúnmente como Internet Industrial de las Cosas (IIoT). De hecho, a medida que la conectividad se vuelve cada vez más común en la vida cotidiana, un número creciente de fabricantes y líderes de la industria están actualizando su maquinaria para convertirse en parte del IIoT.

Hay razones comerciales muy prudentes detrás de este movimiento: dado que un gran número de la fuerza laboral actual se jubila sin suficientes trabajadores nuevos y calificados para reemplazarlos, encontrar soluciones para maximizar la productividad y facilitar las cosas para los trabajadores actuales se ha vuelto primordial. Al mismo tiempo, los fabricantes necesitan encontrar formas nuevas e innovadoras para ayudar a prolongar la vida útil de los equipos, reduciendo así los costos de reemplazo. Invertir en tecnologías conectadas digitalmente tiene el potencial de lograr ambas cosas. Asimismo, la capacidad de recopilar más información de los equipos neumáticos permite una mejor toma de decisiones para optimizar la producción, además de facilitar una mejor sostenibilidad ambiental. Sin embargo, implementar un circuito neumático digital conectado puede parecer complicado y desalentador al principio. Para que este proceso sea más accesible, este documento técnico ayudará a desarrollar una comprensión básica de cómo se comunican los equipos en el IIoT, qué información se puede obtener de los componentes neumáticos y los beneficios de un circuito neumático conectado.

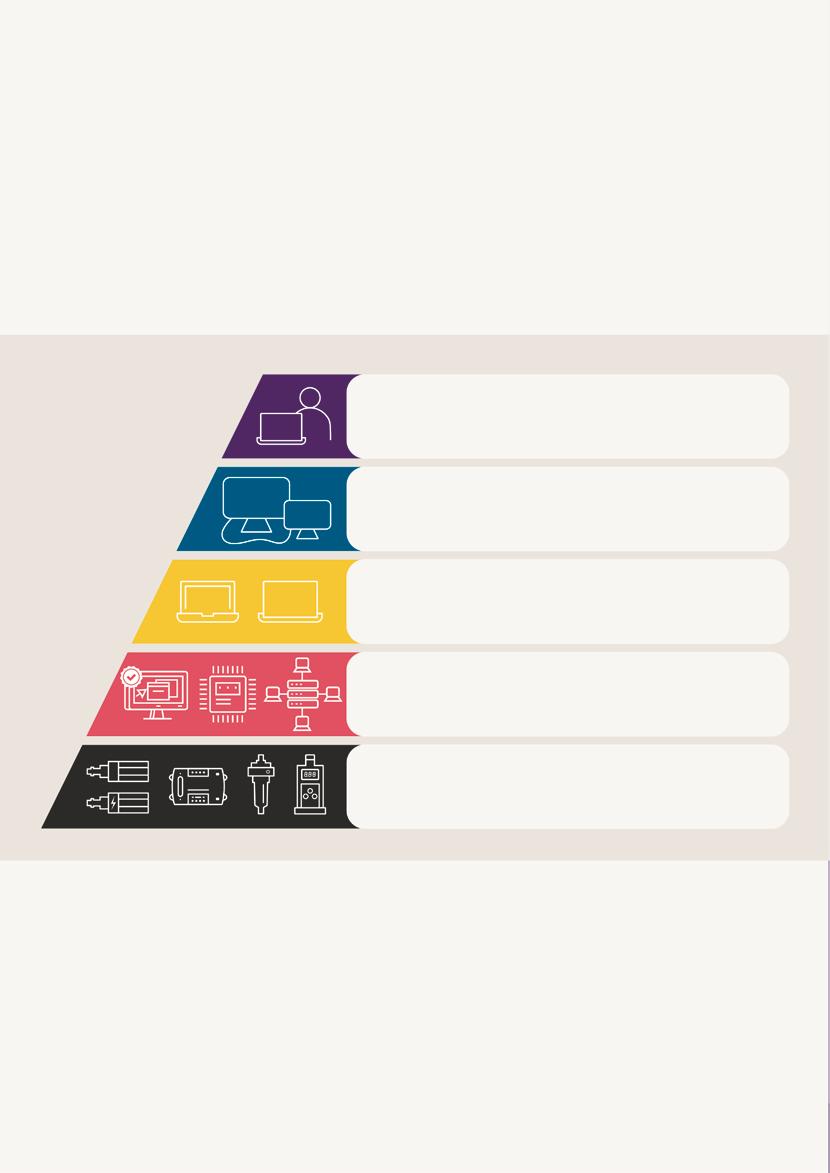

Al considerar el uso de un sistema neumático conectado, es importante comprender primero cómo los dispositivos se comunican digitalmente entre sí en un entorno industrial, que es lo que hace posible la conectividad y la automatización. Las operaciones de fabricación son complejas y existen varios niveles de automatización en una fábrica u organización. Una forma común de visualizar estas capas es lo que se conoce como la pirámide de automatización, que ayuda a definir cómo se relacionan varios dispositivos entre sí cuando se comunican.

Nivel de Control

ERP

Nivel de Campo

MES

Control de Supervisión y Adquisición de Datos (SCADA)

Dispositivos Utilizados para Controlar Dispositivos de Campo

Dispositivos, Actuadores y Sensores

En la base está el nivel de campo, que se refiere a la tecnología que realmente hace el trabajo, como sensores, actuadores y similares. A continuación, viene el nivel de control, que incluye el controlador lógico programable (PLC) que controla directamente los dispositivos y equipos a nivel de campo. Por encima de eso está el nivel de gestión de procesos, donde los humanos suelen interactuar con los datos que se recopilan y pueden controlar varias máquinas. A continuación se encuentra el nivel de planificación, que ayuda a controlar y tomar decisiones para el proceso de fabricación en su conjunto, desde las materias primas hasta el producto terminado. En lo más alto está el nivel gerencial, que supervisa las operaciones de un negocio completo, incluidos todos los niveles de fabricación, así como otros departamentos.

Un circuito conectado interactúa principalmente con los tres primeros niveles (campo, control y gestión de procesos), que están vinculados a una red de área local (LAN) que les permite comunicarse con otras tecnologías en la red. La comunicación entre varios dispositivos se lleva a cabo a través de un protocolo de comunicación, que es esencialmente un lenguaje común que los dispositivos pueden usar para compartir datos. Un protocolo establece los requisitos y formatos para estructurar mensajes entre dispositivos. Para que los dispositivos se comuniquen, deben poder admitir el mismo protocolo.

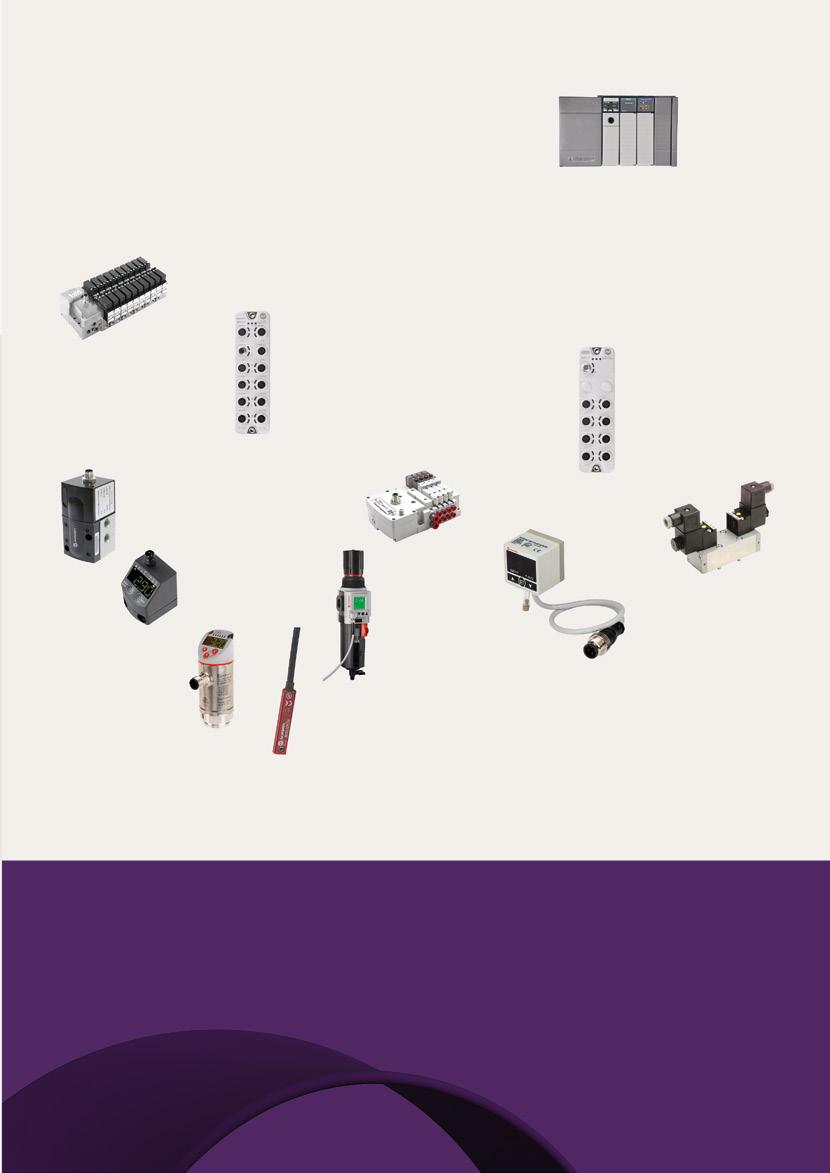

Industrial Ethernet

Dispositivos IO-Link

Master IO-Link

Dispositivos IO-Link Módulo I/O

Productos Simples de Entrada/Salida

IO-Link ayuda a estandarizar la información intercambiada entre una variedad de dispositivos mientras reduce la cantidad de cables y las diferentes interfaces requeridas

Los dos tipos más comunes de red industrial son Fieldbus y Ethernet industrial, cada uno de los cuales tiene sus propios protocolos de comunicación admitidos. Debido a que no todos los protocolos son compatibles entre sí, es importante tener un PLC y dispositivos que puedan admitir la misma familia de protocolos, para que puedan intercambiar información con éxito.

Una herramienta útil para ayudar en esto es IO-Link, un sistema de comunicación para conectar sensores y muchos otros componentes, sin cableado complejo, a un sistema de control. Se integra en prácticamente cualquier Fieldbus o sistema de automatización para estandarizar la información, de modo que pueda entenderse entre dispositivos y conectarse al PLC. En última instancia, el objetivo es permitir que todos los dispositivos se comuniquen de manera efectiva entre sí, de modo que los datos que generan puedan utilizarse.

Dentro del ámbito de la tecnología IIoT ¿Exactamente qué tipo de datos pueden generar los dispositivos neumáticos y cómo se pueden utilizar? Los sistemas neumáticos tradicionales pueden funcionar perfectamente sin conectividad. Sin embargo, no brindan a los ingenieros una visión muy detallada de sus actividades. Los sistemas conectados modernos, por otro lado, pueden proporcionar datos útiles sobre varios aspectos del circuito neumático y cómo está funcionando. Hay varios tipos de datos que se pueden recopilar. Por ejemplo, en el caso de una conexión IO-Link, hay cuatro tipos de datos básicos disponibles: (1) datos de proceso, que se refieren al estado más reciente de un dispositivo conectado; (2) estado del valor, que indica la validez de los datos del proceso; (3) datos del dispositivo, que incluyen parámetros del dispositivo e información de diagnóstico; y (4) datos de eventos, que son información como mensajes de error, advertencias y datos de mantenimiento.1 Además, la conexión de diferentes elementos del circuito neumático puede proporcionar información diferente. Para recopilar datos como parte de un circuito conectado, una parte debe ser compatible con una conexión digital inteligente. Cada componente del circuito, siempre que sea compatible con la tecnología inteligente, ofrece algo valioso para aprender.

* https://io-link.com/share/Downloads/At-a-glance/IO-Link_System_Description_eng_2018.pdf

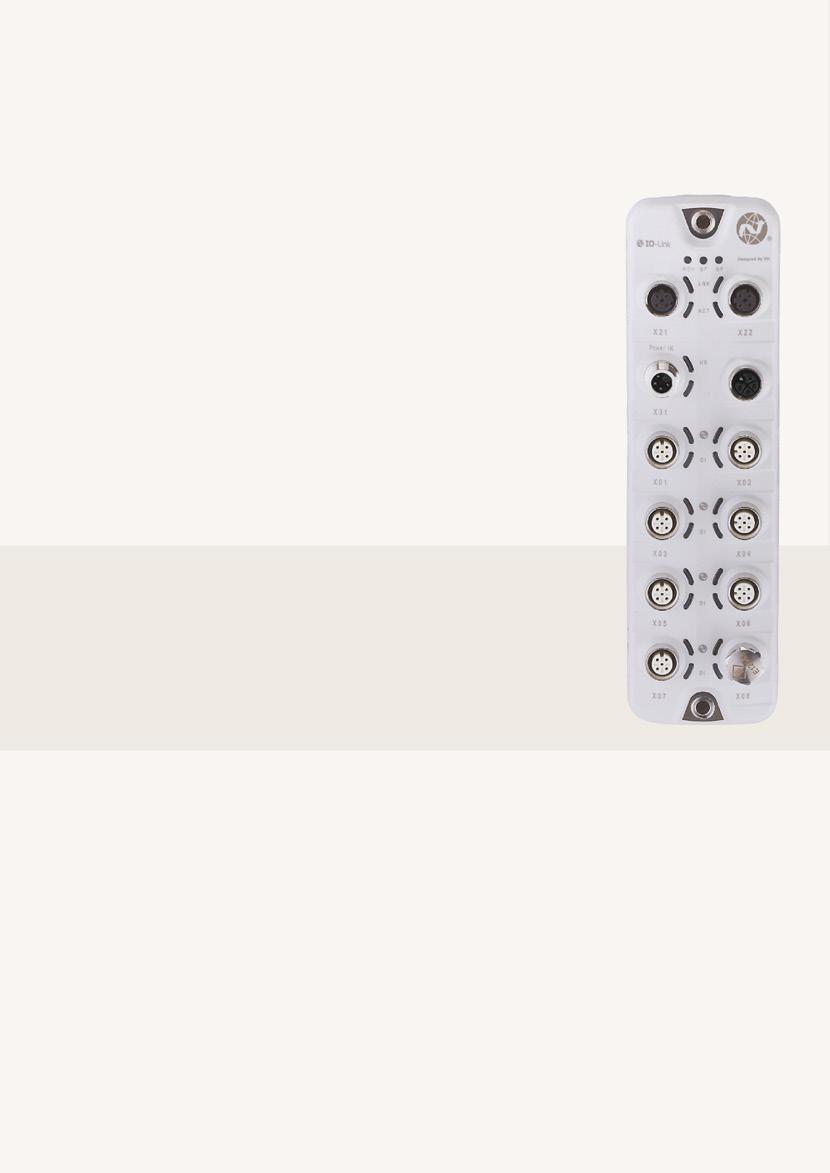

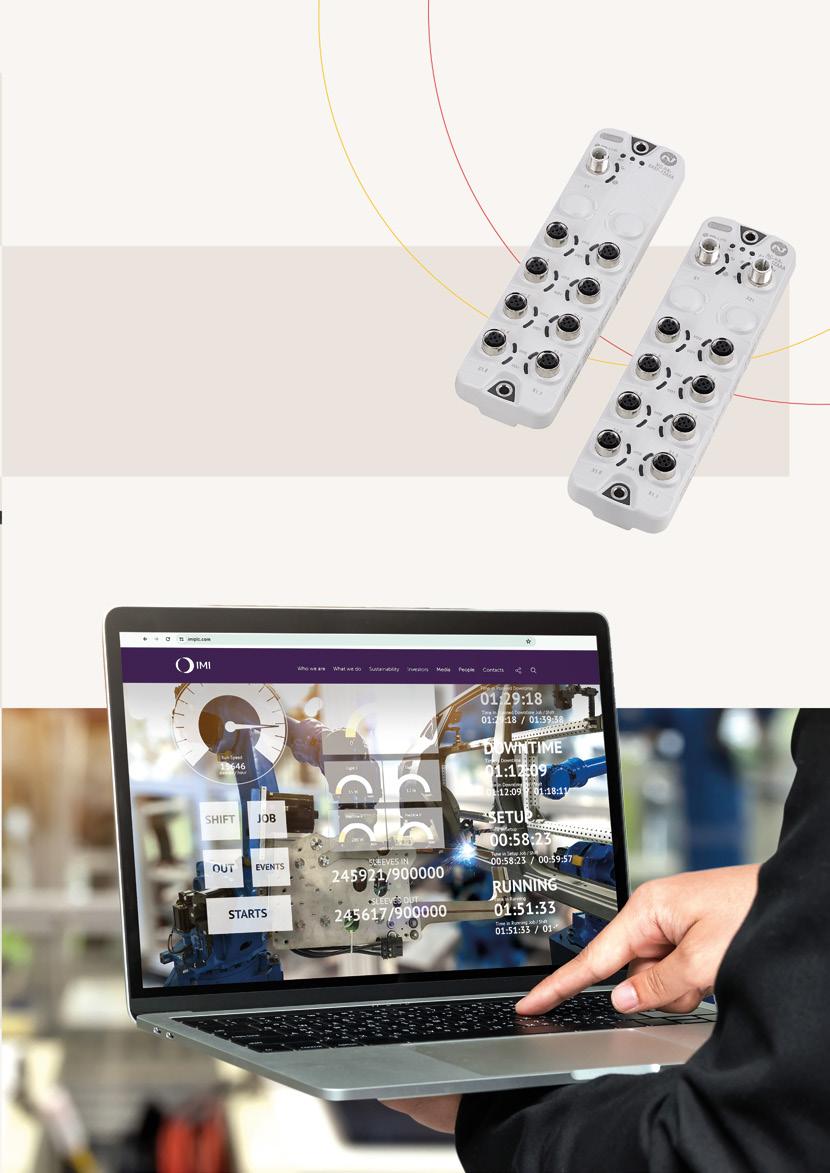

El IO-Link Master actúa como una puerta de enlace entre los dispositivos habilitados para IO-Link y el sistema de comunicación de nivel superior, y puede transmitir datos a través de varias redes para que sean accesibles para acciones inmediatas o análisis a largo plazo

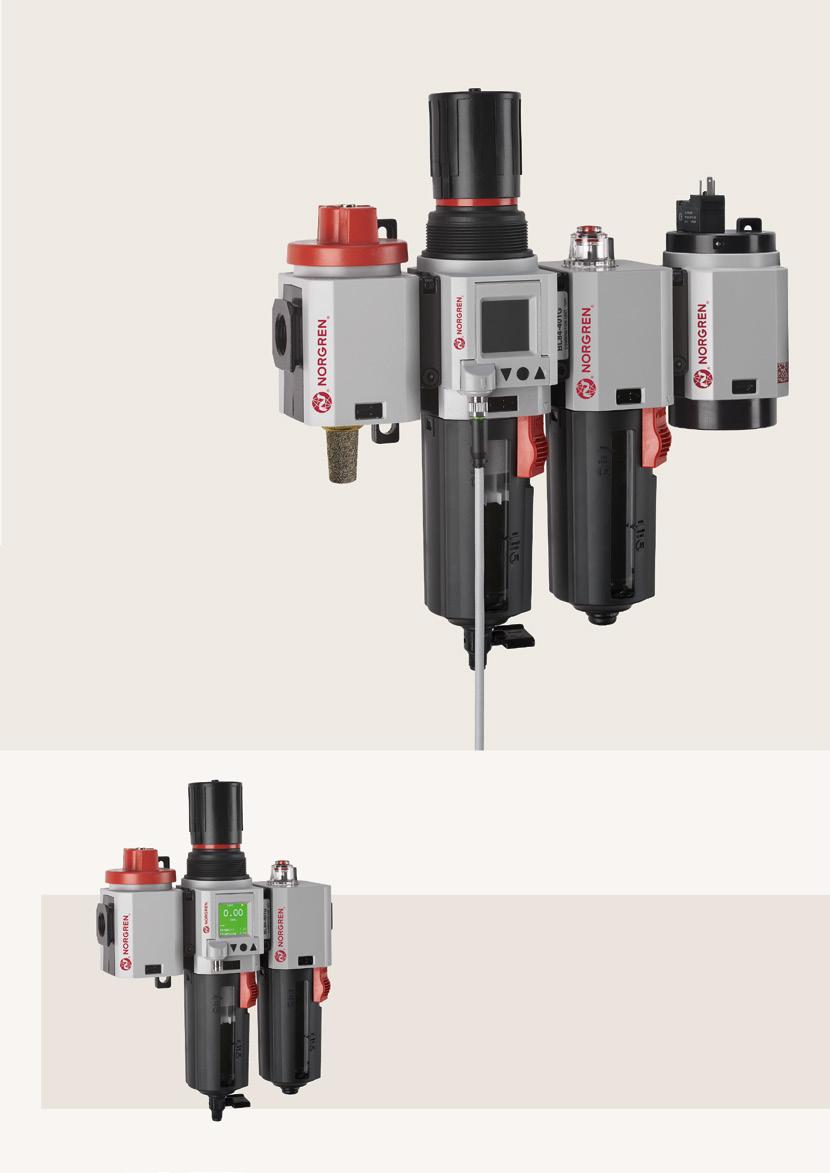

El uso del equipo de preparación de aire Excelon® Plus con un sensor de presión electrónico integrado permite a los fabricantes monitorear las presiones secundarias y otros datos de la aplicación

Al inicio del circuito se encuentra la preparación de aire, o el filtro regulador lubricador (FRL). Los sensores pueden recopilar información sobre la presión secundaria, que es la presión del aire comprimido que el FRL produce como salida. Si la presión es más baja de lo que debería ser, eso puede ser un indicador de que algo anda mal en el FRL; por ejemplo, el filtro puede estar obstruido y debe reemplazarse.

Para este componente, además de controlar el funcionamiento de las válvulas, se puede recopilar una variedad de datos. Por ejemplo: conteo de ciclos, diagnóstico de voltaje y cortocircuito, advertencias de temperatura y error de comunicación. Cada uno de estos puntos de datos se puede utilizar para diagnosticar el estado de la válvula.

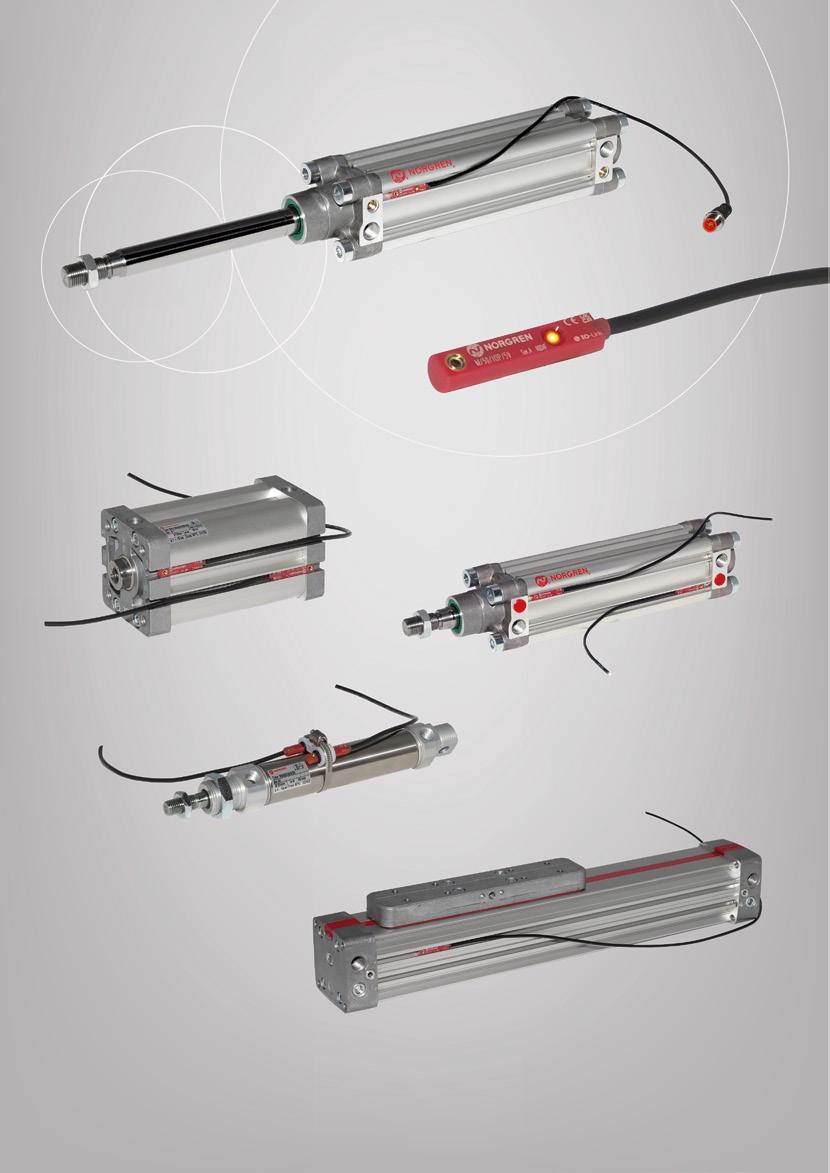

En el extremo comercial del circuito, los interruptores de actuador pueden detectar la posición del pistón para mantener un recuento de ciclos preciso. Ese recuento de ciclos se puede usar para monitorear la productividad y determinar la vida útil estimada del componente, de modo que los fabricantes puedan predecir cuándo será necesario reparar o reemplazar el actuador. También es posible monitorear la temperatura local del actuador. Esto puede indicar si el actuador genera demasiado calor y podría fallar prematuramente o si la temperatura en el área inmediata puede causar problemas de calidad en su aplicación.

Además, los sensores integrados en un circuito neumático pueden controlar la presión de funcionamiento del sistema para identificar fugas o controlar los niveles de temperatura, lo cual es fundamental para garantizar una productividad óptima.

Los dispositivos analógicos también se pueden conectar a una red digital para proporcionar información. Los bloques de entrada/salida (I/O) pueden traducir la entrada y la salida de un dispositivo analógico en datos. Estos se pueden conectar a un IO-Link Master que, a su vez, actúa como una puerta de enlace, de modo que los dispositivos habilitados, como sensores y válvulas, y bloques de I/O que se traducen para un dispositivo analógico, se pueden conectar a un sistema Ethernet.

El interruptor de estado sólido M/50, que se muestra arriba instalado en un cilindro neumático de IMI Norgren, es un ejemplo de un dispositivo habilitado con IO-Link que se puede usar con un actuador para monitorear la temperatura local y proporcionar recuentos de ciclos de operación

Claramente, se puede obtener una gran cantidad de conocimiento al habilitar la conectividad para varios componentes en un circuito neumático. Y recopilar esta información puede tener beneficios de gran alcance para una operación de fabricación en su conjunto. Si bien existen muchos beneficios de este tipo, este documento solo profundizará en algunos:

• Eficiencia Mejorada – Con un esfuerzo comparativamente pequeño, los fabricantes pueden automatizar y monitorear de manera más eficiente la función de sus sistemas neumáticos. Por ejemplo, la conectividad puede ayudar a monitorear el consumo de aire comprimido, identificar posibles ineficiencias, como fugas, que representan aproximadamente el 20 % del consumo total de aire, y reducir tanto los costos de energía como la huella de carbono. Incluso un pequeño cambio, como la adición de un sensor de línea de aire para monitorear la presión operativa, puede tener un impacto positivo en las operaciones. Al configurarlo para que brinde una notificación cuando la presión cae por debajo de cierto valor, los ingenieros pueden saber exactamente cuándo un sistema no está funcionando con eficiencia y tomar medidas para solucionar el problema, como cambiar el filtro o reparar una fuga. Establecer la conectividad tampoco tiene por qué ser difícil. Con algunos métodos, puede llevar mucho tiempo instalar o poner en marcha un componente conectado, así como establecer manualmente los parámetros del sensor. Sin embargo, esto no es cierto para todos los sensores y dispositivos conectados. Por ejemplo, una tecnología, como IO-Link, solo tiene que estar enchufada para estar lista para usar, y permite a los usuarios configurar y poner en marcha el equipo conectado rápidamente al leer y cambiar los parámetros del dispositivo desde el archivo de descripción del dispositivo IO, a través del software de control del sistema. En el caso de IO-Link, la configuración de la máquina también es mucho más rápida debido a la conexión “punto a punto” independiente del fabricante que permite una integración perfecta con todos los sistemas Fieldbus/Ethernet establecidos.

• Productividad Optimizada – La conectividad también puede mejorar significativamente el rendimiento de un circuito. Las métricas operativas y de rendimiento se pueden monitorear de forma remota, ya que los sensores y otros dispositivos conectados envían datos en tiempo real. Estos datos proporcionan información sobre cómo funciona todo el sistema, tanto como partes individuales como en su conjunto. Esa información permite a los usuarios hacer ajustes para que todo el sistema funcione mejor, por ejemplo, manteniendo la presión de aire que optimiza el uso de energía para la productividad deseada. Tener datos relacionados con las operaciones a nivel de campo brinda la capacidad de tomar mejores decisiones a nivel operativo con respecto a la mejor manera de maximizar la productividad.

• Tiempo de Inactividad Reducido – Los datos de los sensores pueden facilitar el mantenimiento predictivo y planificado, notificando a los gerentes de mantenimiento sobre la reparación o el mantenimiento necesarios antes de que un problema se vuelva urgente o detenga la producción. Por ejemplo, al monitorear los recuentos de ciclos y los niveles de producción a lo largo del tiempo, es posible estimar la vida útil del actuador y predecir el final de su vida útil, lo que permite su reemplazo antes de que falle. La transferencia de datos en tiempo real y los diagnósticos continuos hacen que el estado de salud de cada dispositivo sea más visible para los usuarios. Los errores, como roturas de cables o cortocircuitos, se detectan inmediatamente, lo que permite subsanarlos mucho más rápido y reducir cualquier tiempo de inactividad asociado. Se puede acceder a estos datos de diagnóstico incluso durante el funcionamiento.

Si un componente falla, los sensores pueden ayudar a identificar las posibles fuentes de la falla para facilitar el diagnóstico y la reparación del problema. Por lo tanto, cuando un sistema está fuera de servicio por mantenimiento, no toma tanto tiempo, ahorrando a los fabricantes no solo tiempo, sino también dinero. Además, el acceso a los datos de todo el circuito neumático, en lugar de un solo punto de datos, ofrece una visión más completa de cómo funciona el circuito. Como resultado, los ingenieros pueden brindar un soporte técnico más cohesivo. Y con un sistema como IO-Link, incluso el reemplazo de sensores se simplifica cuando ocurren fallas: su parametrización automática significa que los usuarios solo tienen que conectar el nuevo dispositivo para importar la configuración de parámetros, de modo que todo pueda ponerse en marcha más rápido.

Si bien agregar conectividad a los circuitos neumáticos puede parecer desalentador, los beneficios de hacerlo (proporcionar eficiencia y productividad de fabricación, al tiempo que reduce el tiempo de inactividad y los costos generales) hacen que valga la pena. Conectarse con los expertos para desarrollar su solución puede ayudarte a aprovechar al máximo el proceso. Con una larga historia de control de movimiento y tecnología de fluidos, podemos guiar tu transición a la neumática inteligente, ofreciendo una cartera de productos para completar todo, desde un circuito neumático básico hasta un sistema neumático conectado habilitado para IO-Link. No importa por dónde empieces, ya sea con un solo sensor o con un circuito completamente conectado, la actualización de tus sistemas neumáticos es una manera invaluable de asegurarte de estar bien posicionado para manejar los desafíos de fabricación en los años venideros.

Nuestro sector de Automatización Industrial cuenta con cuatro centros mundiales de excelencia técnica y una red de ventas y servicios en 50 países, así como capacidad de fabricación en Europa, América y Asia-Pacífico.

Con el apoyo de distribuidores en todo el mundo.

Para más información, escanee este código QR o visite www.imiplc.com/industrial-automation

La información contenida en este folleto se facilita únicamente con fines informativos y promocionales y se proporciona “tal cual” y sin garantías de ningún tipo, ya sean expresas o implícitas, incluidas, entre otras, las garantías implícitas de calidad satisfactoria, idoneidad para un fin determinado y/o corrección.

Las especificaciones, características, precios o disponibilidad contenidos en este folleto están sujetos a cambios sin previo aviso. IMI plc no declara ni garantiza que la información y/o las especificaciones contenidas en este folleto sean exactas, completas o actuales y, por lo tanto, no ofrece ninguna garantía ni representación en relación con el uso de su contenido. IMI plc o una de sus filiales es propietaria de todas las imágenes, logotipos, marcas de productos y marcas comerciales mencionadas en este folleto. Queda prohibido el uso, reproducción o modificación no autorizados de este contenido.

© Copyright IMI plc. Todos los derechos reservados. z10350WP es/01/25

Imágenes seleccionadas utilizadas bajo licencia de Shutterstock.com