Industrial Automation

IMI Norgren

Sécurité fonctionnelle Produits et solutions pour la sécurité des machines

Breakthrough engineering for a better world

IMI Norgren

Sécurité fonctionnelle Produits et solutions pour la sécurité des machines

Breakthrough engineering for a better world

Nous concevons des solutions innovantes pour nos clients, transformant les usines, les lignes de production et les entrepôts en environnements plus intelligents, sûrs, productifs et durables. Grâce à nos systèmes de mouvement pneumatiques et électriques, nous accompagnons les constructeurs de machines et les professionnels de l’industrie du monde entier dans l’automatisation et l’optimisation des processus de fabrication et de stockage.

Depuis plus d’un siècle, nous travaillons en partenariat avec nos clients dans le domaine de l’automatisation industrielle, mettant à profit notre expérience et notre sens de l’innovation pour créer une valeur durable pour leurs entreprises. Nos solutions s’adressent à des secteurs critiques tels que l’automobile, l’alimentation et les boissons, les produits pharmaceutiques et même l’industrie spatiale. Nous contribuons à l’automatisation de la fabrication de précision, de l’assemblage des produits, des essais et de l’emballage.

Nous utilisons les dernières technologies numériques dans nos produits d’automatisation et innovons constamment en partenariat étroit avec nos clients. En appliquant notre expertise approfondie, nous pouvons résoudre leurs défis les plus difficiles en matière d’automatisation, aujourd’hui et demain. Grâce à une productivité, une efficacité et une sécurité accrues, nos clients peuvent mieux servir leurs propres clients, créant ainsi un avantage concurrentiel durable et générant de la croissance.

Notre portefeuille de produits de classe mondiale comprend les marques IMI Norgren, IMI Bimba, IMI Bahr et IMI Buschjost.

Une ingénierie innovante sur laquelle vous pouvez compter.

• Plus de 50 ans d'expérience dans les applications de sécurité machines

• Applications de sécurité machines selon EN ISO 13849

• Activité de conseil et conception de systèmes de sécurité machines

• Niveaux B10 très élevés

• Électrovannes de sécurité autocontrôlées certifiées par le DGUV

• Fonctions de sécurité importantes comme :

• Echappement sécurisé

• Position sécurisée

• Arrêt sécurisé

• Inversion du sens de marche fiable

• Vitesse limitée en toute sécurité

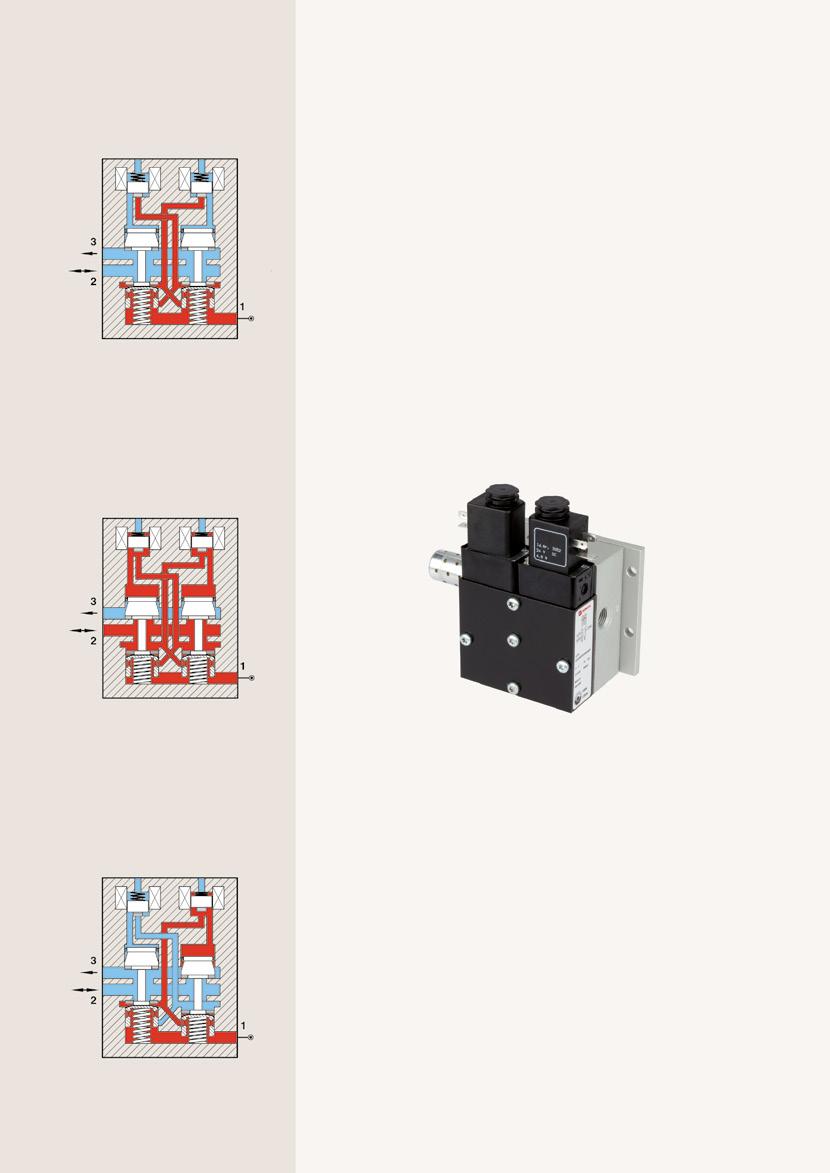

Schéma fonctionnel

Position de référence

Passage de "2" vers "3"

Mise à l'échappement avec silencieux de sécurité

Position de travail

Les deux bobines sous tension

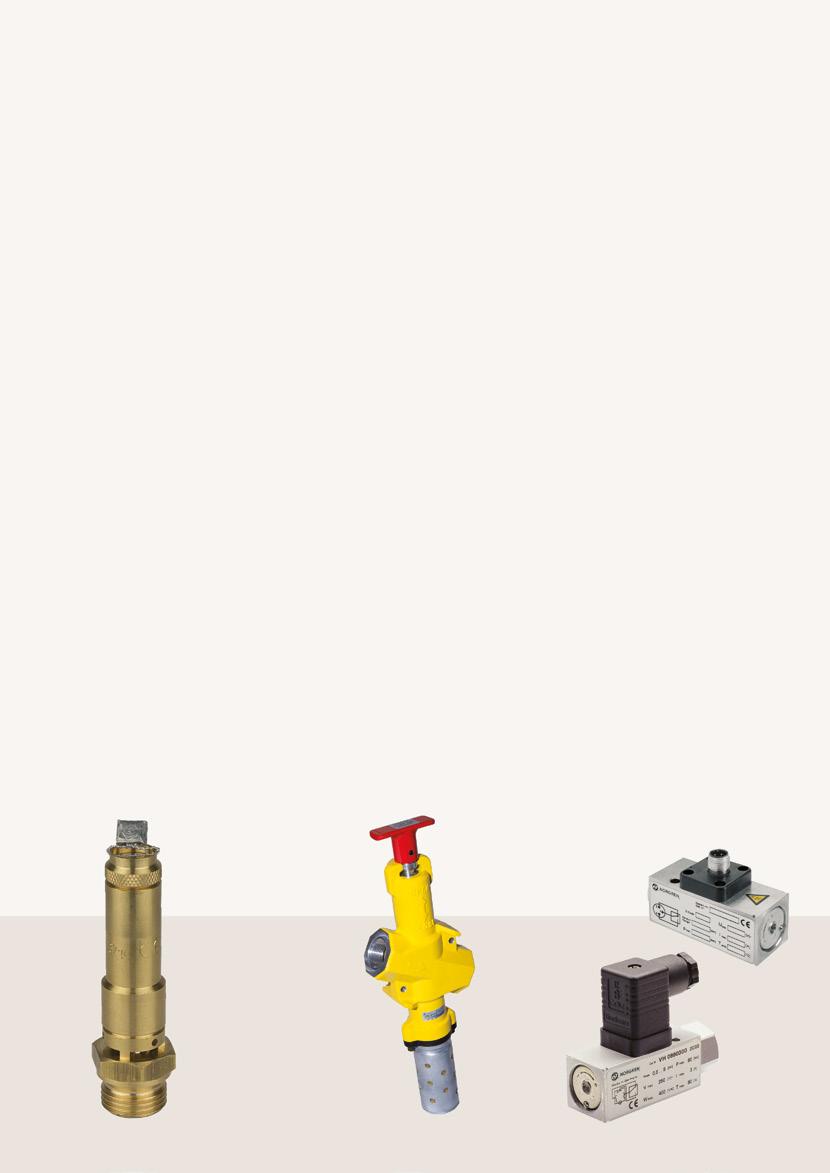

Électrovanne de sécurité autocontrôlée

Série SCVA

• Tailles : DN 8, 20 et 32

• Raccordement : G1/4 ... G1

• Contrôle : pneumatique

La SCVA est une électrovanne de sécurité à contrôle pneumatique qui ne nécessite pas de système de contrôle électronique supplémentaire. Dans les situations exigeant un niveau de sécurité élevé, les performances "e" (cat. 4) de la norme EN ISO 13849- sont atteintes aussi bien dans la phase de mise en pression de '1' vers '2' que de mise à l’échappement de '2' vers '3' ".

• Quatre dimensions de raccordement BSP et NPT

• Une filtration de 50 microns suffit à assurer un fonctionnement optimum

• Livrée complète avec silencieux d’échappement de sécurité

• Longue durée de vie grâce à d’excellentes valeurs B10 (valeur T10D)

Niveaux B10 élevés

Echappement sécurisé

Conforme à EN ISO13849

Passage de "1" vers "2" activé

Position de sécurité

Lors d’une commande asymétrique, bobine défaillante, vanne encrassée, etc

Pas de Contrôle électronique supplémentaire

Passage de 2 vers

Exemple de fonctions de sécurité ‘’priorité à l’échappement’’ cat. 4 PL-e

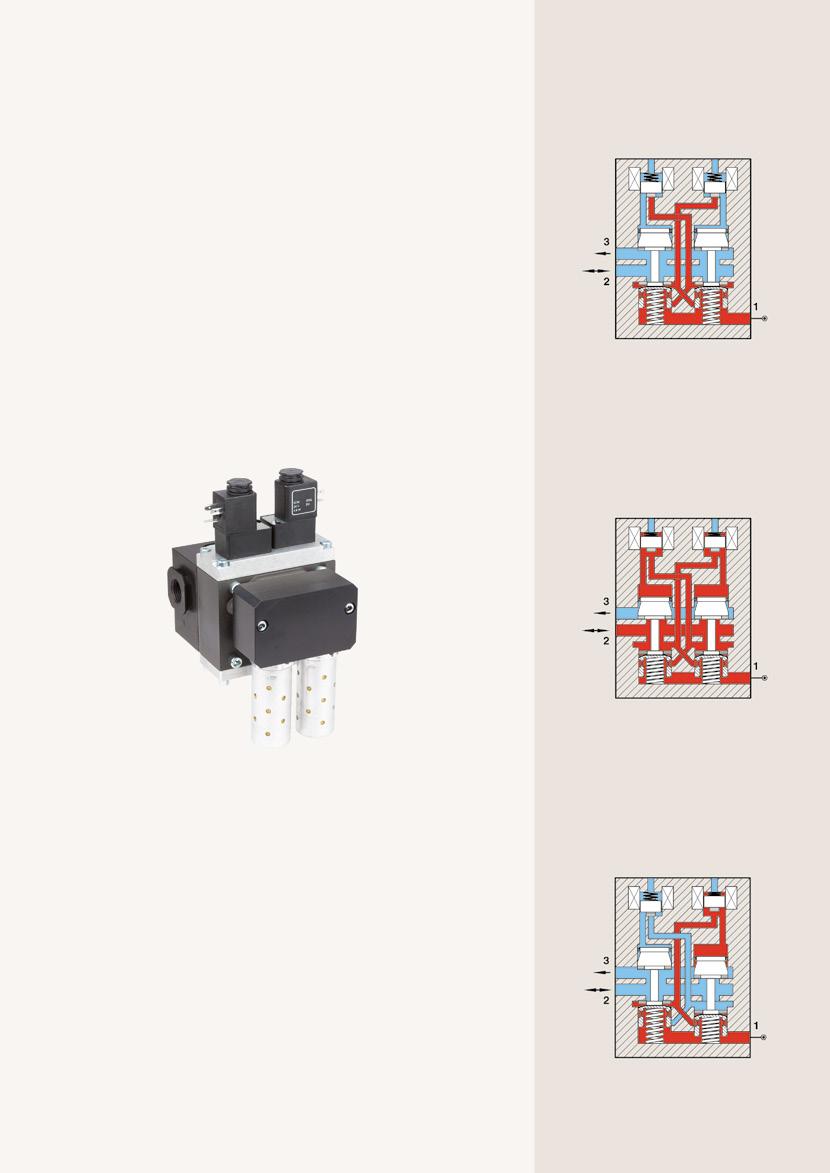

Électrovanne de sécurité autocontrolée avec raccordement pour appareil Excelon®

Série SCVA10

• Tailles : 10 mm

• Raccordement : G1/2

• Contrôle : pneumatique

Contrôlée pneumatiquement, l’électrovanne de sécurité SCVA10 ne nécessite aucun contrôle cyclique ou système d’analyse supplémentaire. Dans les situations exigeant un niveau de sécurité élevé, les performances "e" (cat. 4) de la norme EN ISO 13849-1 sont atteintes aussi bien dans la phase mise en pression de '1' vers '2' que pour la mise à l’échappement de '2' vers '3' ".

• Électrovanne à sécurité intrinsèque autocontrôlée pneumatiquement

• Conforme à la norme EN ISO 13849, catégorie 4, atteint le niveau de performances e et est certifié par le DGUV

Couverture de diagnostic à 99 %

Niveau B10 très élevé

Schéma fonctionnel

Position de référence

Exemple de fonctions de sécurité ‘’priorité à l’échappement’’ cat. 4 PL-e

Passage de "2" vers "3" Mise à l'échappement avec silencieux de sécurité

Position de travail

Les deux bobines sous tension

Passage de "1" vers "2" activé

Position de sécurité

Lors d’une commande asymétrique, bobine défaillante, vanne encrassée, etc

Passage de 2 vers

Sécurité Fonctionnelle

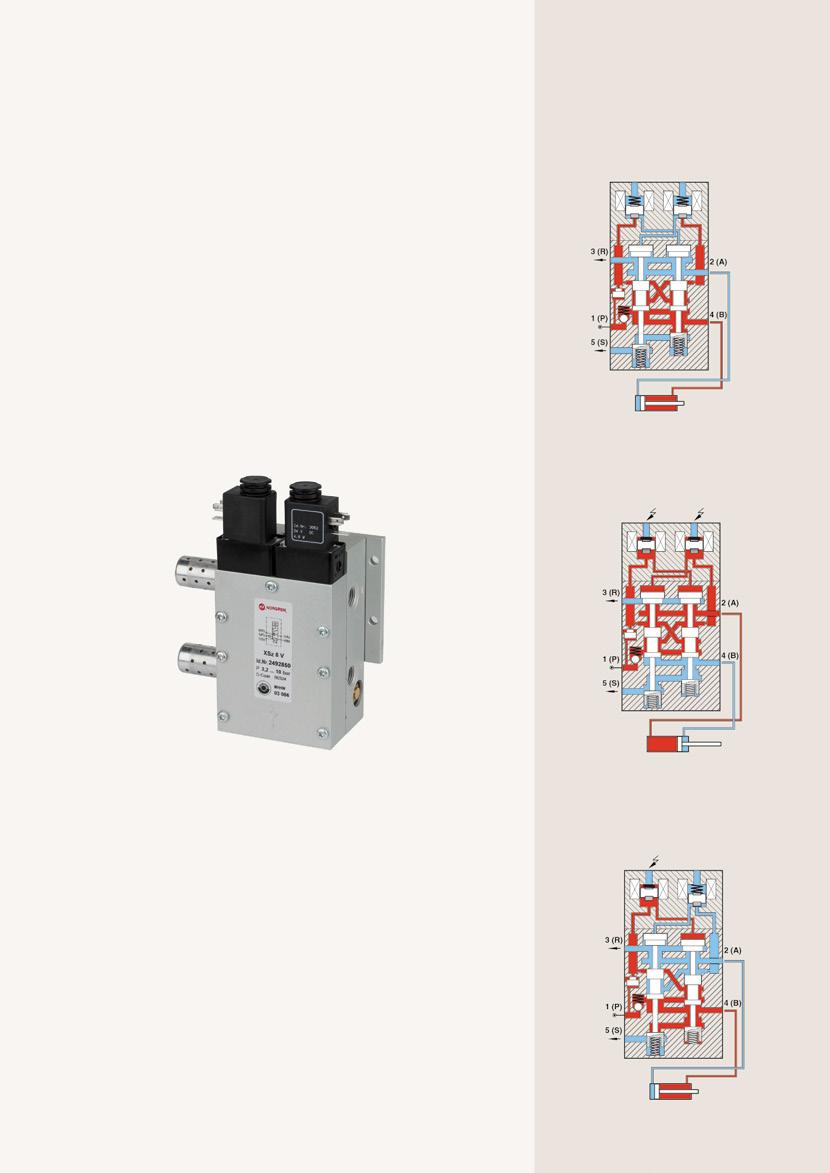

Schéma fonctionnel

Position de référence

Passage de "2" vers "3"

Mise à l'échappement avec silencieux de sécurité

Électrovanne de sécurité autocontrôlée avec mise en pression progressive et raccordement pour appareil Excelon®

Série SCSQ10

• Tailles : 10 mm

• Raccordement : G1/2

• Contrôle : pneumatique

Dans les applications exigeant le contrôle du redémarrage de la mise en pression de l’alimentation, nous vous conseillons la SCSQ10 qui intégre une mise en pression progressive réglable. La fonction de redémarrage peut être réglée pour s'adapter au volume machine et au taux de remplissage exigé. Comme la SCVA, la SCSQ est contrôlée par un système pneumatique pour répondre aux exigences de la législation actuelle en matière de sécurité et ne nécessite aucun élément électronique supplémentaire.

• Longue durée de vie grâce à d’excellentes valeurs B10 (valeur T10D)

• Peut être intégrée à un système de commande ou raccordée à des unités de traitement de l'air Excelon® grâce à des raccords intégrés

• Livrée complète avec silencieux d’échappement incolmatable

Position de travail

Les deux bobines sous tension

Couverture de diagnostic à 99 %

Fonction de mise en pression Progressive intégrée

Passage de "1" vers "2" activé

Position de sécurité

Lors d’une commande asymétrique, bobine défaillante, vanne encrassée, etc.

Exemple de fonctions de sécurité pour une commande sécurisée de cat. 4 PL-e

Orifice 2 relié à l'orifice 3

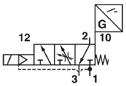

Électrovanne de sécurité autocontrôlée 5/2

• Tailles : 8 mm et 10 mm

• Raccordement : G1/4 ... G1/2

• Contrôle : pneumatique

Cette électrovanne de sécurité 5/2 est constituée d’un étage de pilotage avec 2 pilotes et d’un corps de vannes principales. Chaque piston est à commande pneumatique et à autocontrôle dynamique ne nécessitant pas de dispositif supplémentaire de contrôle électrique. Dans les situations exigeant un niveau de sécurité élevé, les performances "e" (cat. 4) de la norme EN ISO 13849- sont atteintes. Longue durée de vie grâce à d’excellentes valeurs B10 (valeur T10D)

• Système de commande à double vanne, à autocontrôle dynamique

• Echappement rapide

• Augmente la sécurité et réduit le temps d'arrêt des machines

• Ne nécessite pas de dispositif électrique de contrôle supplémentaire

DN 8, 10

Valeur B10 très élevée

Silencieux de sécurité ou bypass intégrés

Fonction d’autocontrôle dynamique (couverture de diagnostic à 99 %)

Position repos

Bobines non activées

Inversion du sens de marche fiable

Exemple de fonction de sécurité avec inversion du sens de marche, Cat. 4 PL e

Couverture de diagnostic à 99 %

Orifice 2 mis à l'échappement par orifice par orifice 3

L’orifice 1 est basculé sur orifice 4

Position de travail

Les deux bobines sont activées

L’orifice 1 est basculé sur orifice 2 Orifice 4 mis à l'échappement par orifice 5

Position de sécurité

Avec commande asymétrique

Orifice 2 mis à l’échappement par orifice 3

L’orifice 1 est basculé sur l'orifice 4

Distributeurs pneumatiques autocontrôlés 3/2 et 5/2

Série XSz-4420

• Tailles : 5,0 ... 8,0 mm

• Raccordement : G1/2

• Contrôle : pneumatique

Les électrovannes de sécurité autocontrôlées 3/2 et 5/2 à commande pneumatique sont munies d'un ensemble d’électrovannes redondantes. Le système de régulation à double électrovanne à sécurité intrinsèque et à fonction d’autocontrôle dynamique garantit le degré de couverture de diagnostic le plus élevé possible (99 %), sans qu'il soit nécessaire d'ajouter des composants de diagnostic supplémentaires. En outre, cette conception sûre ne nécessite pas de diagnostics électroniques supplémentaires, ni d'essais à intervalles réguliers ou de circuits cycliques. Ces valeurs permettent d'atteindre le niveau de performances "e" (Catégorie 4) conforme à la norme EN ISO 13849, certifié par l'organisme DGUV. Longue durée de vie grâce à d’excellentes valeurs B10 (valeur T10D)

Exemple de commande bi-manuelle avec une vanne de sécurité 5/2 à commande pneumatique XSz-4420

Commande bi-manuelle XSHC04

Fonction d'autocontrôle dynamique

Niveau de performances "e" (Catégorie 4)

SXE ISO 5/2 avec contrôle de position électrique

Série VSP55

• Tailles : base ISO3

Électrovannes 5/2 avec contrôle de position électrique supplémentaire à utiliser dans des systèmes ou sous-systèmes de sécurité. Utiliser deux vannes dans une commande à sécurité redondante permet d’obtenir un niveau de performances élevé allant jusqu'à "e" (Catégorie 4) conformément à EN ISO13849.

Exemple de contrôle fiable avec inversion du sens de marche catégorie 4 PL-e

Vanne simple fixée sur embase ISO1 / ISO3

Bloc de commande compact redondant pour fonction de sécurité à inversion du sens de marche

Contrôle de position 3/2

Système d'îlots VS26 modulaire

Raccordement bus de terrain et multipôle

Extensible par la droite

Performance optimale

Fonction standard

Arrêt sécurisé

• Dimensions : 26 mm, ISO 15407-2

Appartenant à la série de mini distributeurs ISO VS26, ces distributeurs sont adaptés pour les applications de sécurité. Contrôlés électroniquement, les distributeurs 3/2 sont à sécurité intrinsèque sans pression résiduelle, c'est-à-dire adaptés à la fonction de sécurité de ‘’priorité à l’échappement’’. Le démarrage progressif permet une augmentation régulée de la mise en pression de l’alimentation en aval. L'intégration du distributeur au système de sécurité combiné aux disques d’obturation de la vanne en aval permet d’obtenir une fonction à deux canaux ainsi qu’un niveau de performance élevé (conforme à la norme EN ISO 13849). Seules les positions de droite des distributeurs sont à commande et verrouillage pneumatiques; le distributeur est fermé sur le côté gauche. Nous vous invitons à utiliser notre configurateur d'ilôts de distributeurs pour commander.

Performance optimale

Vannes de démarrage progressif/ décharge Excelon® Plus

Series P82C/P82F/P84C/P84F

• 1/4...3/4 (ISO et NPT)

Nous proposons une vanne de décharge 3/2, avec ou sans démarrage progressif, en option standard dans les séries Excelon® Plus 82 et 84. Elles assurent la même fonction qu'une vanne manuelle on/off, mais peuvent être connectées à un circuit d'arrêt de sécurité tel qu'un système d'arrêt d'urgence (dans le cas de la version à solénoïde). Une version à pilote pneumatique est également disponible, dans laquelle la vanne peut être commutée par un signal pneumatique auxiliaire.

• Aide les concepteurs à se conformer aux normes ISO 12100, ISO 13849-1 et à la directive européenne 2006/42CE sur les machines.

• Niveau de performance classé (PLc Cat. 1) Fonction de sécurité : Ventilation sécurisée

• Valeur(s) B10

P82C et P82F : 1,4 million de cycles

P84C et P84F : 1,1 million de cycles

• Raccordement : G3/8 … G3/4

Si cette gamme de produits n’inclut pas la fonction autocontrôlée, elle offre néanmoins la possibilité de contrôler électriquement la position du clapet. Cette détection électrique peut être intégrée au système de contrôle de la machine si nécessaire (par exemple dans un système à 2 canaux exigeant un niveau de redondance). Disponible dans les gammes Excelon® et Olympian Plus.

• Le temps de montée en pression peut être réglé pour s'adapter à l'application

• Important débit d’échappement pour une performance optimale

• Un microcontact inverseur contrôle positivement la position du clapet

Performance optimale

Commande bi-manuelle

• Dimension du tube : diam. ext. 4 mm

La commande bi-manuelle standard IMI Herion s’adapte à toute fonction de machine exigeant qu’un opérateur se serve de ses deux mains pour démarrer un process. Les deux boutons doivent être actionnés dans les 0,5 s pour obtenir un résultat. Ce produit résistant est livré dans un boîtier compact scellé, dont la conception permet d’éviter toute utilisation accidentelle

• Répond aux exigences de la norme EN574 classe IIIB

• Ne nécessite pas de paramétrage ni de réglage supplémentaires

Exemple de commande bi-manuelle avec une vanne de sécurité de presse 5/2 à commande pneumatique XSz-V

Commande bi-manuelle XSHC04

Empêche les démarrages accidentels d'un process

Distributeurs 5/2 et 5/3 à commande pneumatique et électropneumatique

Série ISO˙STAR

• ISO 1 à ISO 3

• Raccordement : G1/4 ... G1/2

Excellentes valeurs B10 grâce à une conception spécifique des distributeurs.

3/2-, 5/2- et 2 x 3/2 Clapet anti retour piloté (vanne d'arrêt)

Série V60 ... 63

• Raccordement : G1/8 ... G1/2 Valeurs B10 élevées.

Série 102GA

• Raccordement : G1/4...G1/2 et 4 … 12 mm

de décharge

Série 4440000

• Raccordement : G1/4 ... G3/4

Vanne de verrouillage montage en ligne 3/2

Série CR04

• Raccordement G1/2 ... G1

Lors des interventions de maintenance sur des machines, il est d’une importance vitale d’assurer la sécurité du personnel. La fonction “LOTO” ou "lock out tag out" (verrouillage et étiquetage) est une fonction primordiale avant toute opération d'entretien ou de réparation. L'alimentation en air de la zone doit être isolée et la mise à l’échappement doit être réalisée rapidement et en toute sécurité, puis verrouillée pour garantir la sécurité de l’opérateur. Nos vannes de verrouillage permettent d'assurer cette fonction et elles s'adaptent facilement à votre système

• Les vannes ne peuvent être verrouillées qu’en position « off » et sont sécurisées avec un cadenas spécialement prévu à cet effet.

• La poignée en T est simple et facile d’utilisation.

• Système complet fourni avec silencieux incolmatable.

Série 18D

• Raccordement : G1/4

Nous proposons une gamme complète de composants pneumatiques et électropneumatiques destinés à garantir l'efficacité et la sécurité de nombreuses applications pneumatiques.

La directive "Machines" 2006/42/CE et la norme EN ISO 13849 Parties 1 et 2

Entrée en vigueur le 29.12.2009, la directive "Machines" 2006/42/CE a remplacé la directive "Machines" 98/37/CE ; elle définit les normes fondamentales de sécurité des machines sur le marché intérieur européen. Seules les machines conformes aux exigences de la directive "Machines" sont autorisées à être commercialisées sur le marché européen. Elle concerne les machines neuves ainsi que des machines existantes ayant subi des transformations ou modifications importantes ou ayant été affectées à un usage différent. Selon les conditions de la directive "Machines", les machines conformes doivent impérativement être livrées accompagnées d’un marquage CE, de la déclaration de conformité et des informations obligatoires destinées aux utilisateurs. La norme EN ISO 13849 harmonisée (Norme de Modèle B) accompagne la directive "Machines" dans la mise en oeuvre technique de systèmes de commande fiables et d’exigences en matière de sécurité. Elle définit les principes généralement importants du calendrier d’évaluation des éléments de sécurité d'un système de commande, son architecture ainsi que la qualité de la limitation des risques et des procédures de validation de la fonction de sécurité, les catégories et les niveaux de performances des éléments de sécurité des commandes.

Une machine devra être concue afin de garantir un maximum de sécurité. Tout danger potentiel doit voir son risque réduit/minimisé par des dispositifs de protection ou des mesures, comme par ex. un système pneumatique de contrôle de sécurité.Si un risque résiduel inévitable subsiste, il est nécessaire de fournir la documentation correspondante. Une évaluation des risques complète et normalisée doit avoir lieu au début du processus de conception pour évaluer la sécurité des machines.

Identification de la fonction de sécurité

Si, lors des analyses des risques, des mouvements dangereux ont été détectés, alors, selon le danger, des fonctions de sécurité doivent être définies et fournies pour y remédier. Ce n'est qu'après une définition plus précise de la fonction de sécurité réelle que les sous-systèmes correspondants du système de contrôle de sécurité peuvent être correctement exécutés et interprétés.

• Echappement sécurisé d'un système

• Arrêt d'un mouvement dangereux

• Arrêt et entrave à un mouvement dangereux

• Inversion d'un mouvement dangereux

• Protection contre la mise en route accidentelle et de nombreuses autres actions

A l'issue de l'analyse des risques (selon EN ISO 12100)

par rapport au Risque (EN ISO 12100) pour chaque SF

Identifier les fonctions de sécurité (SF)

Paramétrage des propriétés de chaque SF

Détermination du niveau de performances requis (PLr)

Réalisation de la SF, identification du SRP / CS

Déterminer le PL du SRP / CS à partir de l'analyse de la Catégorie, du MTTFD, de la DC avg des CCF

Erreurs logicielles et erreurs systématiques

Vérification : PL ≥ PL r?

Validation : Conditions réunies?

Toutes les SF analysées? oui non non oui

Démarche interactive pour la conception des éléments de sécurité du système de commande

SF = fonction de sécurité

PL = niveau de performances

SRP/CS = système de commande relative a la sécurité

MTTFD = temps moyen de fonctionnement avant une défaillance dangereuse

DC avg = couverture moyenne de diagnostic

CCF = défaillance de cause commune

Détermination des niveaux de performances nécessaires

Le niveau de performances (PL) est une mesure de la qualité de réduction des risques. Il doit être déterminé séparément pour chaque fonction de sécurité. Sur une machine munie de multiples fonctions de sécurité et de divers niveaux potentiels de danger, il peut y avoir différents niveaux de performances nécesaires.

Les trois critères de décision permettant de déterminer les niveaux de performances nécessaires des zones à risques potentiels correspondantes sont :

• Quelle serait la gravité d'une blessure potentielle?

• A quelle fréquence les employés entrent-ils en contact avec des zones potentiellement à risques?

• Dans un cas critique, quelles sont les possibilités d'échapper au danger ou de l'éviter?

Risque faible

Graphique des risques pour la détermination des niveaux de performances imposés

Exemple :

S1 = Blessure légère

F1 = L'opérateur n'entre que rarement/ brièvement en contact avec la zone à risques

P1 = Il est pratiquement possible d'éviter le risque de survenance à temps

a b c d e

S = gravité de la blessure

S1 : blessure légère

S2 : blessure grave

F = Fréquence et / ou durée du danger

F1 : rare / brève

F2 : fréquente/ longue

P = Possibilité d'éviter / de limiter

P1 : possible

P2 : A peine / impossible

EN ISO 13849 présente 5 catégories différentes (B, 1, 2, 3, 4) décrivant les architectures correspondantes du système de commande de sécurité et avec cela, la durabilité et les performances en cas de défaut.

• Catégorie B : Système de sécurité monocanal, non redondant.

Une seule anomalie aboutit à la perte de la fonction de sécurité.

• Catégorie 1 : Comme la Catégorie B, mais avec une plus grande résistance à la défaillance en utilisant des composants testés.

• Catégorie 2 : Système de contrôle de sécurité à canaux tests supplémentaires et tests cycliques des fonctions de sécurité aux pourcentages de tests adaptés.

• Catégorie 3 : Système de sécurité redondant à deux canaux. Une seule erreur n'aboutit pas à la perte de la fonction de sécurité, mais des anomalies non détectées cumulées peuvent y aboutir.

• Catégorie 4 : Système de sécurité redondant à deux canaux. Une seule erreur ou l'accumulation d'anomalies n'aboutit pas à la perte de la fonction de sécurité.

B+1

2

3

4

I = Entrée (par exemple interrupteur de porte)

L = Logique (par exemple relais de sécurité)

O= Sortie (par exemple vannes électropneumatiques)

Détermination simplifiée des niveaux de performances au moyen des graphiques à barres en fonction :

• de l'architecture de commande (catégorie) sélectionnée

• de la MTTFD valeur

• de la couverture de diagnostic

• et de la revue CCF

B10 / moyenne des temps entre pannes MTTFD comme paramètres de base pour déterminer le niveau de performances

Conformément aux règles d'un système de commande de sécurité et selon les fonctions de sécurité nécessaires, des éléments individuels adaptés devront être sélectionnés et mis en oeuvre dans le cadre d'une architecture de commande correspondante. Nous proposons, à cet effet, une vaste gamme de produits et fournit une assistance à la sélection des bons composants tout en communiquant les valeurs caractéristiques nécessaires servant de base à l'évaluation des niveaux de performances atteints. La base d'évaluation et de détermination des niveaux de performances atteints par un système de commande de sécurité sont le B10D / MTTFD, valeur caractéristique des différents éléments de sécurité utilisés qui sont décisifs pour les fonctions de sécurité.

• B10D : Le nombre moyen de cycles de fonctionnement jusqu'à ce que 10 % des appareils examinés aient connu des pannes dangereuses

• MTTFD : La durée moyenne de fonctionnement jusqu'à ce que 10 % des appareils examinés aient connu des pannes dangereuses Pour les composants pneumatiques et électropneumatiques, la MTTFD (moyenne des temps entre pannes) est calculée comme indiqué ci-dessous

B10D = 2 x B10

MTTFD =

B10D 0,1 · nop

nop = 3 600 dop · hop tCycle s h

nop = nombre de cycles par an hop = est le temps moyen de fonctionnement en heures par jour dop = est le temps moyen de fonctionnement en jours par an tCycle = est le temps moyen entre le début de deux cycles consécutifs des composants (c'.-à-d. la commutation d'une vanne) en secondes par cycle.

Les composants électroniques ne vieillissent pas avec les cycles de fonctionnement, mais avec le temps. Pour cette raison, la MTTFD n'est pas calculée à partir du B10D, mais donnée par le fournisseur du composant.

de la MTTFD de chaque canal

MTTFD pour chaque canal

Désignation Zone

non admissible

0 ans ≤ MTTFD < 3 ans

bas 3 ans ≤ MTTFD < 10 ans moyen

non applicable

non valable

Les valeurs de MTTFD inférieures à 3 ans ne sont pas admissibles.

10 ans ≤ MTTFD < 30 ans

30 ans ≤ MTTFD ≤ 100 ans

100 ans < MTTFD

Calcul de la MTTFD total d'un seul canal

Calcul de la MTTFD total des deux canaux (système global redondant)

MTTFD = MTTFDC1 + MTTFDC2+ 2 3 1 1

MTTFDC1 1 MTTFDC2

Où MTTFDC1 et MTTFDC2 sont les valeurs de deux des canaux redondants, chacun limité à une valeur maximale de 100 ans (cat. B, 1, 2 et 3) ou 2 500 ans (cat. 4), avant que l'équation ne soit appliquée.

Pour le calcul de la fonction de sécurité, nous vous fournissons tous les chiffres clés relatifs à la sécurité.

La couverture de diagnostic (DC) est une mesure de l'efficacité de l'auto-test et des mesures de contrôles à l'intérieur d'un système de commande. Elle est déterminée par la proportion de pannes dangereuses détectables parmi toutes les pannes dangereuses. Pour une architecture de commande au classement supérieur, (2 à 4) la détection de pannes correspondantes doit impérativement être mise en place dans le système de commande.La valeur du degré de couverture de diagnostic est fonction des mesures de détection des pannes sélectionnées respectives et doit être d'au moins 60 %. La catégorie supérieure 4, par exemple, nécessite une couverture de diagnostic à 99 %.

Classification de la couverture de diagnostic

DC (Couverture de diagnostic)

Désignation Zone

Néant DC < 60% bas 60% ≤ DC < 90% moyen 90% ≤ DC < 99% haut 99% ≤ DC

Exemples d'évaluation de la couverture de diagnostic (DC)

Appareil d'entrée

Action

Test cyclique d'essai par pulse en modifiant dynamiquement les signaux d'entrée 90%

Contrôle de plausibilité, c'.-à-d. utilisation des contacts de fermeture et d'ouverture des relais à commande forcée 99%

Comparaison croisée des signaux d'entrée sans test dynamique

0 % à 99 %, selon la fréquence d'un changement de signaux par l'application

Comparaison croisée des signaux d'entrée à test dynamique, si des courts-circuits n'ont pas pu être observés (pour E/S multiples) 90%

Comparaison croisée des signaux d'entrée et résultats intermédiaires dans la surveillance temporelle et logique de l'exécution des programmes L, et la détection des défauts et courtscircuits statiques (pour des E/S multiples) 99%

Surveillance indirecte (par ex. surveillance par pressostats, surveillance de position électrique des actionneurs) 90 % à 99 %, selon l'application

Surveillance directe (par ex. surveillance électrique de la position des distributeurs de commande, surveillance des appareils électromécaniques par des éléments de contact à liaison mécanique) 99%

Détection d'erreurs au cours du processus

Surveillance de certaines caractéristiques des capteurs (temps de réponse, plage des signaux analogiques, par ex. la résistance électronique, la capacitance)

0 % à 99 %, selon l'application; cette mesure n'est pas suffisante pour le niveau de performances imposé "e"!

A l'intérieur d'un système de contrôle de sécurité, diverses mesures de détection des anomalies peuvent être fournies comme étant adaptées aux éléments de sécurité individuels.

Calcul de la couverture de diagnostic d'un contrôle de sécurité complet

Pour évaluer la robustesse d'une position de sécurité à double canal et les possibilités de cause commune, plusieurs pannes doivent être examinées. La CCF est quantifiée suivant des critères spécifiques, reliée à un système à points et doit atteindre un score minimum de >= 65 pour se conformer aux règles.

Une panne ayant une cause commune potentielle peut être provoquée, par exemple, par une mauvaise préparation de l'air comprimé en amont. Si l'air comprimé n'est pas préfiltré en conséquence, dans certaines circonstances, les deux canaux redondants des vannes pourraient subir une contamination simultanée et éventuellement, en conséquence, tomber en panne simultanément. A titre préventif, un traitement adéquat et efficace de l'air comprimé doit impérativement être réalisé.

Mesure par rapport à CCF

Séparation / Ségrégation

Séparation physique entre les trajets des signaux : séparation en câblage/tuyauterie, écarts suffisants et lignes de fuite sur les cartes électroniques.

Diversité

Des technologies/conceptions ou des principes physiques différents sont utilisés, par exemple : premier canal programmable électronique et deuxième canal câblé. Différents modes de lancement, par capteurs de pression et de température. Des distributeurs / vannes de différentes fabrications.

Conception / application / expérience

Protection contre les surcharges, les surpressions, les surintensités, etc.

Les composants employés sont éprouvés.

Evaluation / analyse

Résultat

15

20

15

5

Ce sont les résultats d'une analyse FMEA pris en compte pour éviter les pannes ayant une cause commune à la conception. 5

Compétences / formation

Les concepteurs/techniciens ont-ils été formés à l'identification des causes et conséquences des pannes ayant une cause commune? 5

Environnementale

Prévention des contaminations et compatibilité électromagnétique (CEM) contre les pannes ayant une cause commune (CCF) conformément aux normes en vigueur. Systèmes fluidiques : filtration du fluide sous pression, prévention de l'entrée de particules et poussière, vidange de l'air comprimé, par ex. conformément aux règles du fabricant de pièces concernant la pureté du fluide sous pression. Systèmes électriques : Le système a-t-il subi des contrôles d'immunité électromagnétique, par ex. comme spécifié dans les normes de lutte contre les pannes ayant une cause commune en vigueur? Pour les systèmes fluidiques et électriques combinés, les deux devront être envisagés.

Autres influences. Les conditions requises d'immunité face à toutes les influences environnementales rencontrées comme la température, les chocs, les vibrations, l'humidité (par ex. comme indiqué dans les normes concernées) ont-elles été étudiées?

Total

Maximum réalisable : 100 points, minimum requis pour passer avec succès le contrôle de CCF : 65 points.

Chaîne de sécurité complète constituée de trois soussystèmes, chacun ayant une fonction indépendante

• Sous-système 1 : Entrée Acquisition de l'information c'.-à-d. : cellule photoélectrique, contacteurs fin de course, interrupteur d'arrêt d'urgence, etc.

• Sous-système 2 : Traitement Logique de l'information pour l'introduction de la fonction de sécurité nécessaire c'est-à-dire : automate programmable de sécurité, relais de sécurité, etc.

• Sous-système 3 : Sortie c'est-à-dire : vannes électropneumatiques, etc.

PLC "normal" Carte de mesure "normale"

Entrées

Systèmes de bus de terrain "normal"

Sorties

Sorties

Automate programmable de sécurité

Relais de sécurité Câblage

Entrées

25

10

On peut installer un pressostat en option

Énergie sur arrêt

1

Bobine 2

Cellule photoélectrique

Notre secteur de l’automatisation industrielle exploite quatre centres mondiaux d’excellence technique ainsi qu’un réseau de vente et de services dans 50 pays, avec des capacités de production en Europe, en Amérique et dans la région Asie-Pacifique. Soutenu par des distributeurs dans le monde entier.

Pour plus d’informations, scannez ce code QR ou visitez www.imiplc.com/industrial-automation

Mention légale

Les informations relatives à la sécurité fonctionnelle contenues dans cette brochure sont à titre informatif exclusivement. Elles ont été minutieusement compilées par les auteurs d'après les meilleures sources. Nous ne garantissons pas cependant que les directives et les normes que nous avons décrites soient complètes. Les solutions intégrées, les assemblages et combinaisons de produits ne doivent être considérés que comme des exemples. Si vous avez

IMI Bimba

IMI Bahr

une application spécifique, veuillez nous contacter : nous proposons des solutions sur-mesure. Veuillez noter que vous (client/ utilisateur) êtes responsable de la conformité et de la vérification des directives, des normes et des lois en ce qui concerne la construction, la fabrication et l'information produit de votre application spécifique. C'est pourquoi nous n'assumons ni la garantie ni la responsabilité de solutions développées par le client (l'utilisateur) pour sa propre application spécifique.

Les informations contenues dans cette brochure sont fournies à titre informatif et promotionnel uniquement et sont présentées “en l’état” et sans garantie d’aucune sorte, qu’elle soit expresse ou implicite, y compris, mais sans s’y limiter, les garanties implicites de qualité satisfaisante, d’adéquation à un usage particulier et/ou d’exactitude.

Toutes les spécifications, caractéristiques, prix ou disponibilités contenus dans cette brochure sont susceptibles d’être modifiés sans préavis. IMI plc ne garantit pas l’exactitude, l’exhaustivité ou l’actualité des informations et/ou des spécifications contenues dans cette brochure et n’offre donc aucune garantie quant à l’utilisation de son contenu. IMI plc ou l’une de ses filiales est propriétaire de toutes les images, logos, marques de produits et marques déposées mentionnés dans cette brochure. Toute utilisation, reproduction ou modification non autorisée de ce contenu est interdite.

© Copyright IMI plc. Tous droits réservés. z10318BR fr/12/24

Images sélectionnées utilisées sous licence de Shutterstock.com