Toegepastemateriaalkunde

Studiegebied Technology

Opleiding Onderhoudstechnieken

Opleidingsfase Fase1

3.3

Studiegebied Technology

Opleiding Onderhoudstechnieken

Opleidingsfase Fase1

3.3

3.5

3.5.1

3.5.2

3.5.3

3.7

3.7.1

3.8

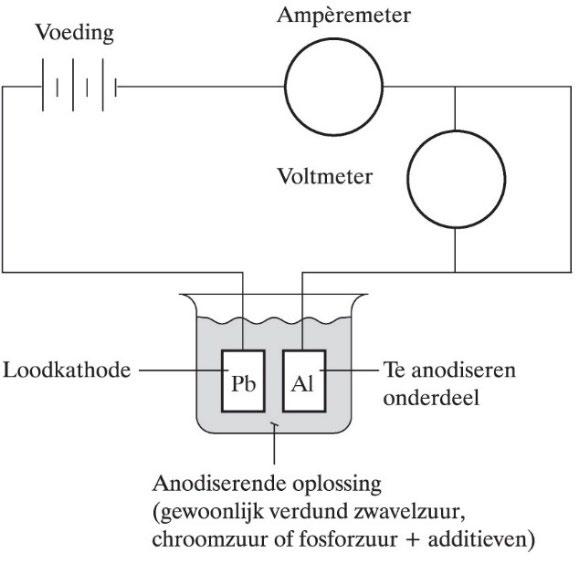

4.3.4

6.3

Bij het onderhouden van elektromechanische systemen is een basiskennis van de verschillende materialen van groot belang. Materiaalleer is ook te beschouwen als een steunvak voor de verschillende mechanische vakken. De belangrijkste materialen komen aan bod

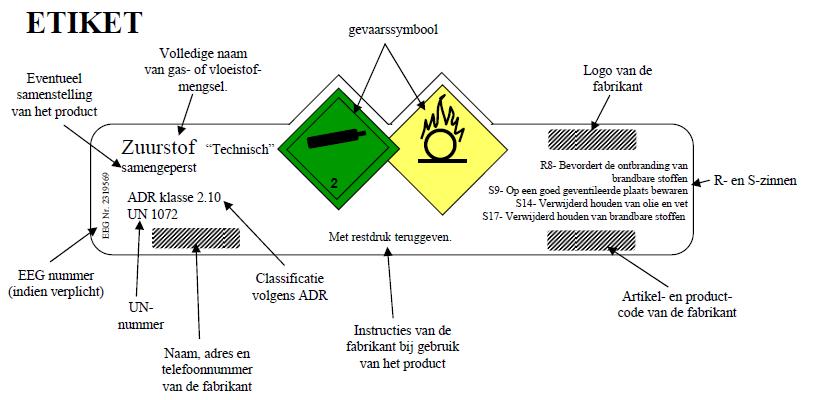

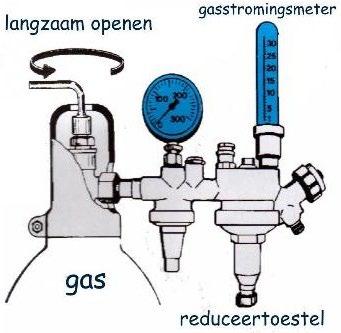

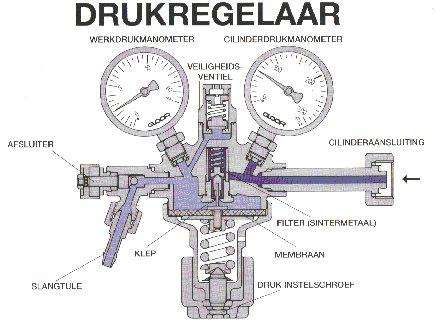

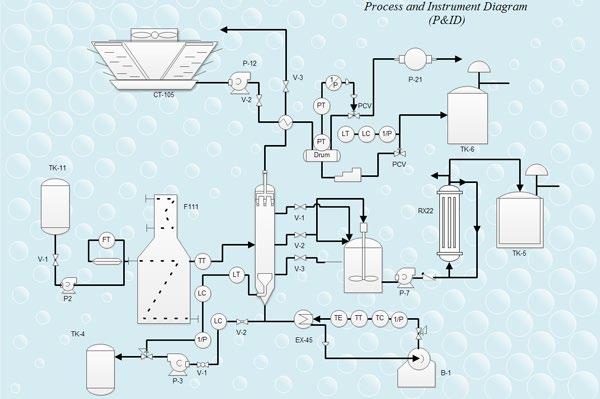

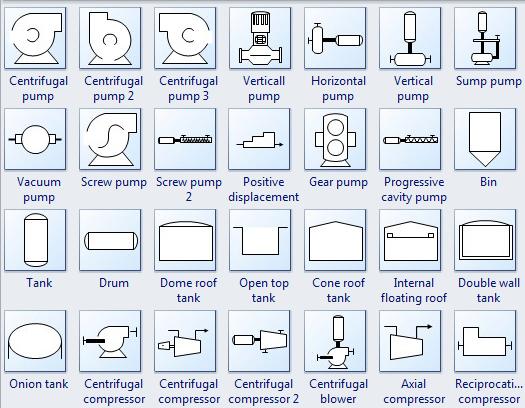

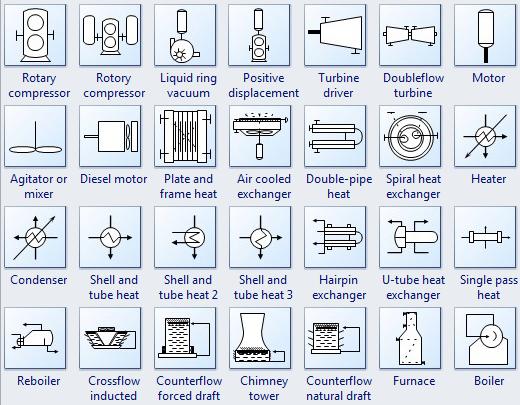

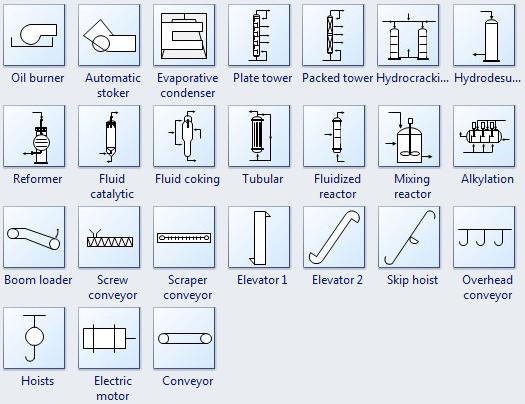

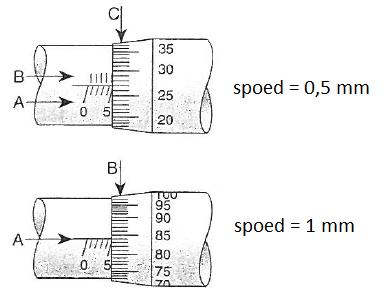

Daarnaast worden de belangrijkste industriële gassen besproken. De gassen worden onder andere gebruikt bij de lasprocessen. Vandaar dat de belangrijkste lasprocessen besproken worden. Deze cursus beperkt zich echter tot autogeenlassen en het elektrisch booglassen. Een onderhoudstechnieker moet ook in staat zijn om een P&ID-schema te begrijpen en moet overweg kunnen met de basismeetgereedschappen zoals schuifmaat, schroefmaat en meetklok. Deze twee items komen dan ook aan bod in dit opleidingsonderdeel.

Na het voltooien van dit opleidingsonderdeel is de student in staat om:

- De belangrijkste eigenschappen en verschillen tussen ferro- en non-ferrometalen en hun respectievelijke legeringen te kennen.

- Een aantal materiaalkarakteristieken (zoals het spanning-rek diagram, Fe-C-diagram, …) te interpreteren en te verklaren.

- Een aantal beproevingsmethoden (zoals trekproef, hardheidsmetingen, …) toe te lichten.

- Een aantal materiaalgerelateerde fenomenen (zoals vermoeiing, corrosie, oppervlaktebehandelingen, …) toe te lichten.

- De chemische samenstelling of de mechanische eigenschappen kunnen geven van staalsoorten op basis van hun aanduiding.

- De eigenschappen en verschillen van zowel kunststoffen als composieten te kunnen duiden.

- De opbouw en structuur van ferro-, non-ferrometalen, kunststoffen en composieten te kunnen bespreken.

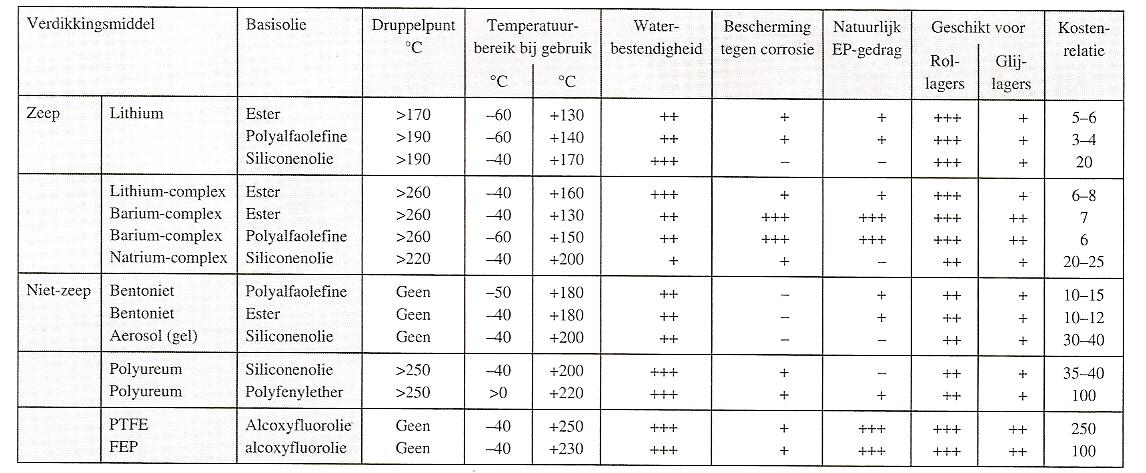

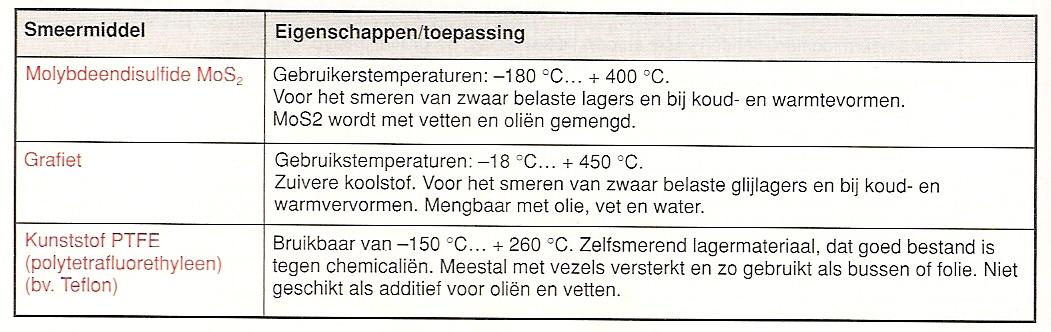

- De eigenschappen en toepassingsgebieden van verschillende smeermiddelen en smeervetten kunnen duiden.

- De functie van filters in (elektro)mechanisch systemen te kunnen toelichten.

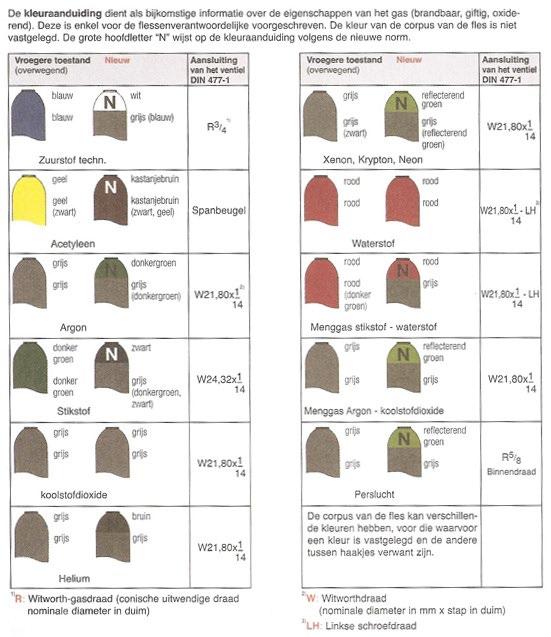

- De frequent gebruikte gassen in de industrie te kennen.

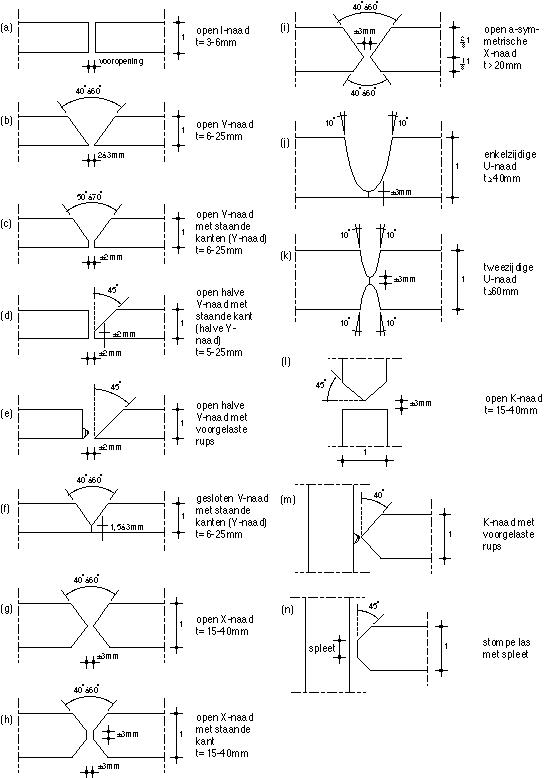

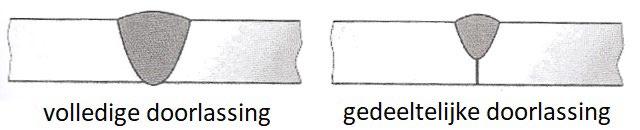

- De belangrijkste lasprocessen (zoals lassen met beklede elektroden, MIG/MAGlassen, TIG-lassen, …) te kunnen bespreken.

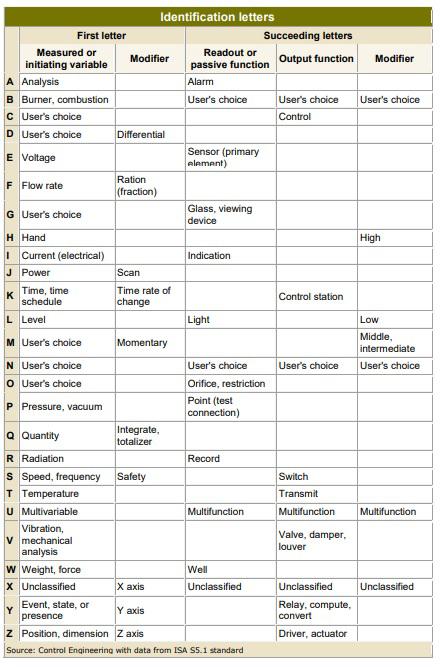

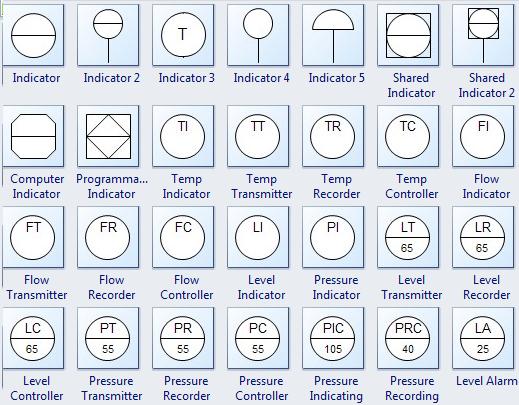

- De verschillende P&ID-symbolen te herkennen en te benoemen.

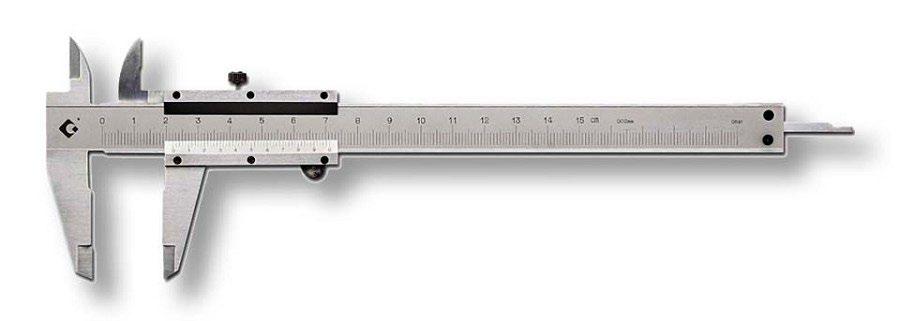

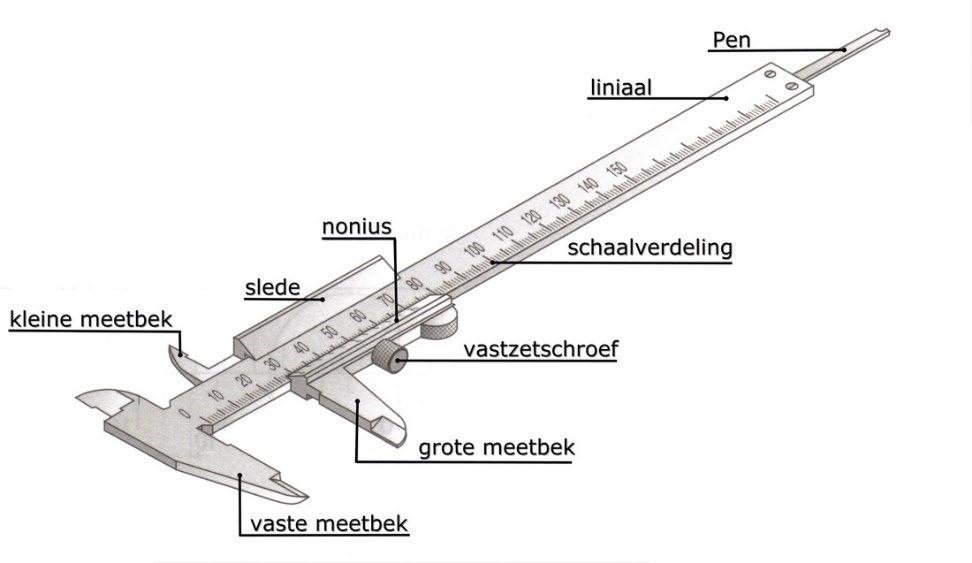

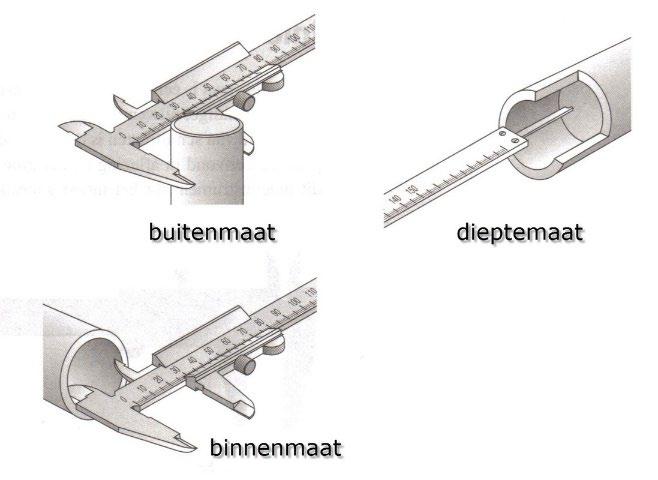

- De frequent gebruikte meettoestellen (zoals schuifmaat, schroefmaat, meetklok, …) te hanteren op een correcte manier.

Auteur Cursus: Jurgen Beddeleem

Als men denkt aan materialen, dan denkt men spontaan aan staal, aluminium, ‘plastic’. De belangrijkste materiaalgroepen zijn:

• Metalen

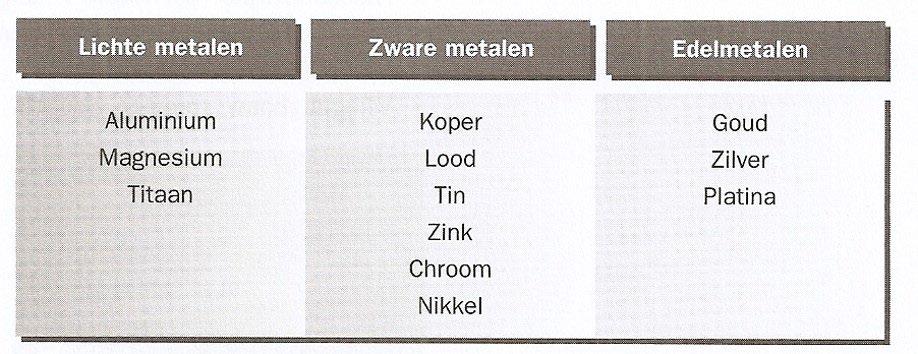

De metalen kunnen opgedeeld worden in ferrometalen (bv.: staal, gietijzer) en nonferrometalen (bv.: aluminium, koper, zink, …). Deze laatste groep bevatten geen ijzer en zijn dus niet magnetisch.

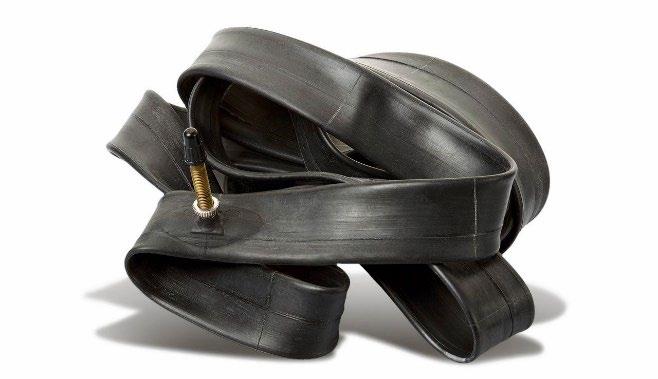

• Polymeren

De polymeren kunnen opgesplitst worden in organische polymeren, dat zijn de thermoplasten, de thermoharders en de elastomeren (rubbers) en de biologische polymeren, zoals hout, maïs, suikerriet, …

• Keramische materialen

Onder de keramische materialen verstaat men de gesteenten, zoals zand- en kalksteen, glas, cement, metaaloxyden.

• Textiel

Dit zijn geweven materialen. Het is opgebouwd uit vezels. De belangrijkste vezels zijn katoen, linnen, wol, zijde.

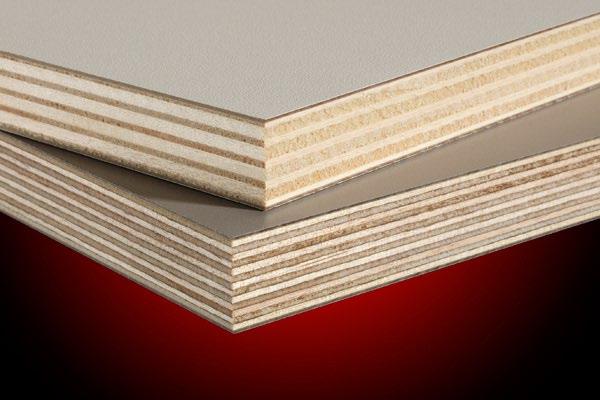

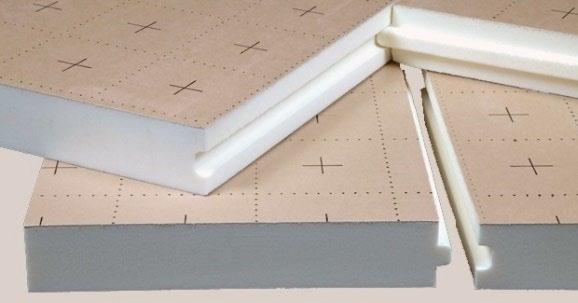

• Samengestelde materialen

Een voorbeeld van samengestelde materialen zijn composieten.

In de onderstaande figuur wordt er een overzicht gegeven van de verschillende materiaalgroepen.

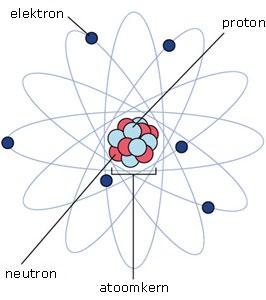

Alle materialen bestaan uit atomen. In de natuur komen er 94 verschillende soorten atomen voor. Deze zijn terug te vinden in de tabel van Mendeljev, ook wel het periodiek systeem der elementen genoemd (zie tabellenboek blz. 114). De overige 24 elementen zijn niet terug te vinden in de natuur. Een atoom bestaat uit een kern met daarrond een elektronenwolk. De elektronen zijn negatief geladen. De atoomkern bestaat uit protonen, deze positief geladen, en neutronen die niet geladen zijn. Het aantal protonen is gelijk aan het aantal elektronen, een atoom is dus elektrisch neutraal. Elk atoomsoort of chemisch element heeft een atoomnummer. Dit nummer geeft het aantal protonen weer.

1.2.1

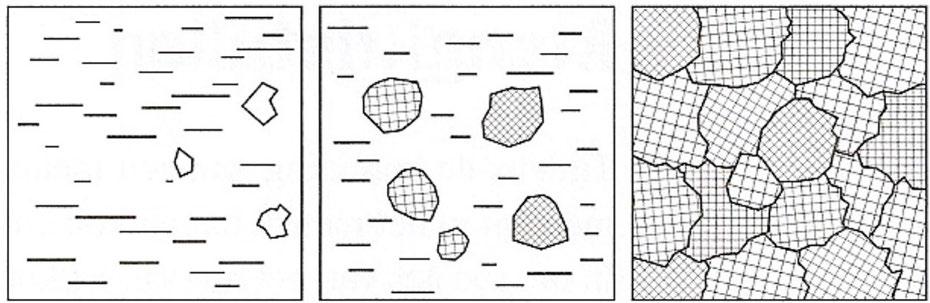

Als een metaal zich in vloeibare toestand bevindt, dan nemen de metaalatomen geen vaste plaatsen in ten opzichte van elkaar. Wanneer het vloeibare metaal afgekoeld wordt, dan begint het bij een bepaalde temperatuur te stollen. Stollen is de faseovergang tussen vloeibaar en vast. Er gaan vaste deeltjes ontstaan, die gaan uitgroeien tot metaalkristallen. Binnenin dit kristal zijn de atomen op bepaalde manier geordend (= atoomordening). Naarmate het metaal stolt zullen de kristallen groter worden. Op een bepaald moment zullen de kristallen tegen elkaar botsen en elkaars groei gaan belemmeren. Het gevolg is dat er misvormde kristallen, ofwel kristallieten genoemd, ontstaan (zie onderstaande figuur).

1.2.1.1 Kristalrooster

De atoomordening in vaste toestand noemt men een kristalrooster, deze verschilt van metaal tot metaal. De meest voorkomende kristalroosters zijn:

• Kubisch ruimtelijk gecenterd rooster (KRG-rooster)

• Kubisch vlakken gecenterd rooster (KVG-rooster)

• Hexagonaal rooster (HDP-rooster)

• Andere roosters

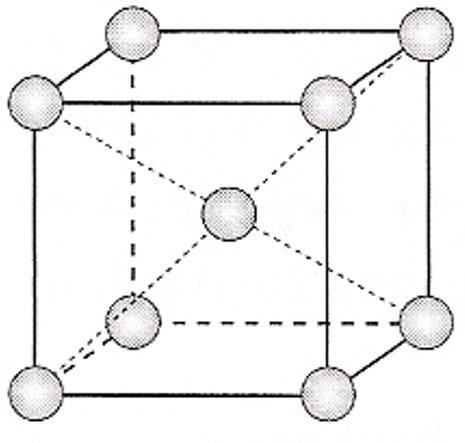

1.2.1.1.1 Kubisch ruimtelijk gecenterd rooster

De grondcel is een kubus (zie nevenstaande figuur) met één atoom op elk hoekpunt en één atoom in het centrum van de kubus. Je kan spreken van een 9-puntsrooster. Het atomium is een KRG-rooster van ijzer dat 165 miljard keer is vergroot. Deze structuur is terug te vinden bij: α-ijzer, chroom (Cr), molybdeen (Mo), wolfraam (W), vanadium (V), …

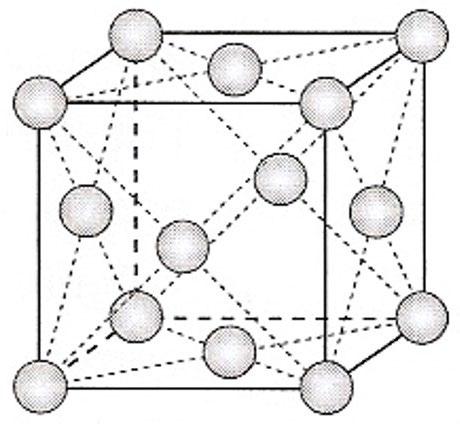

1.2.1.1.2 Kubisch vlakken gecenterd rooster

De grondcel is terug een kubus (zie nevenstaande figuur) met één atoom op elk hoekpunt en in het midden van elk zijvlak. Hier telt men dus 14 atomen en wordt er gesproken van een 14-punts rooster. De metalen die deze structuur hebben zijn: koper (Cu), zilver (Ag), goud (Au), aluminium (Al), nikkel (Ni), γ-ijzer of austeniet, …

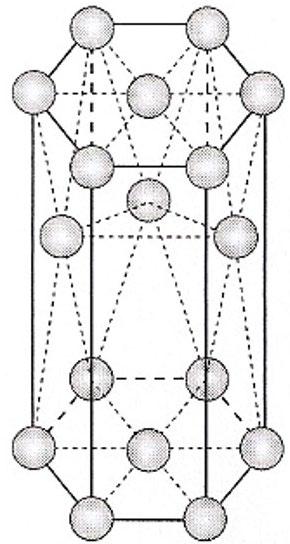

1.2.1.1.3 Hexagonaal rooster

De grondcel bij dit rooster is een zeszijdige prima met één atoom op elk hoekpunt van het grond- en bovenvlak en in het centrum en dan nog drie atomen in het midden van het prisma. Deze structuur wordt aangetroffen bij zink (Zn), cadmium (Cd), magnesium (Mg),

Figuur 1-4: KRG-rooster

Figuur 1-5: KVG-rooster

Figuur 1-6: hexagonaal rooster

1.2.1.1.4 Andere roosters

Slechts enkele metalen hebben nog een andere structuur dan de drie hierboven beschreven roosters. De voornaamste zijn:

• Tetragonaal

• Trigonaal

• …

1.2.1.2 Mengkristallen

Absoluut zuivere metalen komen praktisch niet voor. Er komen wel metalen voor met een zuiverheid van 99,9 % of 99,999 %, maar de prijs neemt snel toe met de zuiveringsgraad. De eigenschappen van zuivere metalen zijn bovendien dikwijls minder interessant dan deze van legeringen. Een legering is een mengsel van een metaal met één of meerdere metalen en nietmetalen. De atomen van deze toegevoegde elementen zullen elk een plaatsje moeten zoeken in het rooster van het metaal. Er zijn twee mogelijkheden mogelijk.

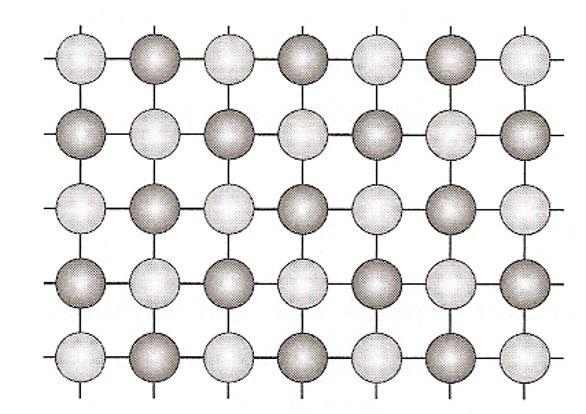

1.2.1.2.1 Substitutionele mengkristallen

Het opgeloste atoom neemt de plaats in van enkele metaalatomen. De oplosbaarheid is onbegrensd. Deze type mengkristal komt vooral voor bij naar vorm en rooster sterk op elkaar lijkende atoomroosters, zoals bijvoorbeeld bij een koper-nikkellegering

1-7: een substitutioneel mengkristal

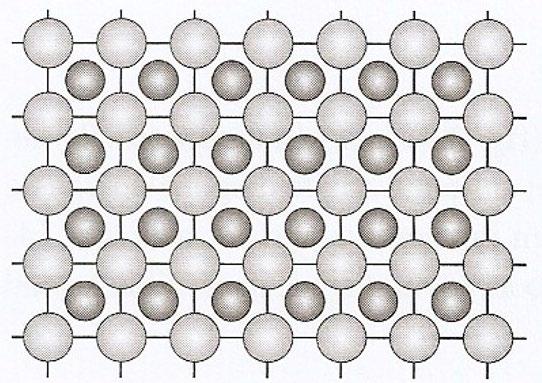

1.2.1.2.2 Interstitiële mengkristallen

De in de oplossing optredende atomen plaatsen zich tussen de aanwezige metaalatomen. De oplosbaarheid is begrensd en is afhankelijk van de beschikbare plaats tussen de metaalatomen. Dit type mengkristal doet zich slechts voor als het in de oplossing tredende atoom klein is ten opzichte van het andere, zoals bij cementiet (Fe3C).

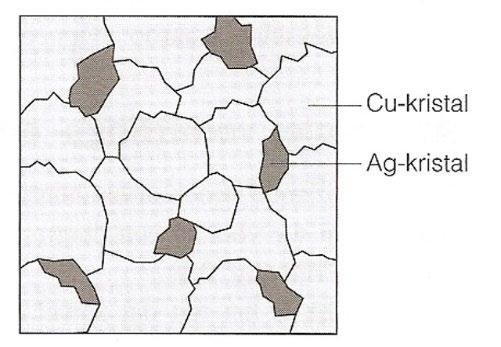

1.2.1.3 Mengsel van kristallen

Het is mogelijk dat de bestanddelen van een legering in vloeibare toestand oplosbaar zijn, maar dat ze tijdens het stollen zich weer afscheiden. Men spreekt dan van een mengsel van kristallen, een voorbeeld hiervan is koper (Cu)-zilver (Ag) legering. De koper- en zilverkristallen zijn van elkaar te onderscheiden.

Figuur 1-8: een interstitiëel mengkristal

Figuur 1-9: mengsel van kristallen

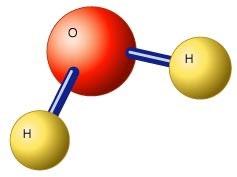

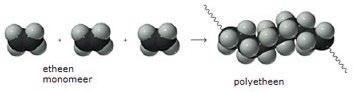

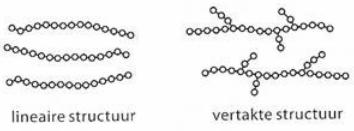

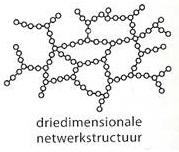

Polymeren bestaan uit extreem grote moleculen. Deze moleculen zijn meestal lange, draadvormige ketens, die soms vertakt zijn of een netwerk vormen. Een molecule is het kleinste deeltje van een stof die nog de chemische eigenschappen van die stof bezit. Wanneer een molecule nog verder zou opgesplitst worden zouden de chemische eigenschappen veranderen. Het is opgebouwd uit atomen die met elkaar verbonden zijn. In de nevenstaande figuur is er een watermolecule afgebeeld. Deze molecule bestaat uit 2 waterstofatomen (H) en 1 zuurstofatoom (O).

Het typerende van polymeren is dat ze een aaneenschakeling zijn van monomeren die met elkaar verbonden zijn. Een monomeer is een enkelvoudige molecule, dit is goed te zien in de Figuur 1-11. Hier worden etheenmoleculen (monomeer) aan elkaar gekoppeld tot polyetheen (polymeer).

De materiaaleigenschappen bepalen de materiaalkeuze en kunnen onderverdeeld worden in

• Fysische eigenschappen (soortelijke massa, soortelijke warmte, kleur, …)

• Mechanische eigenschappen (sterkte, taaiheid, hardheid, …)

• Chemische eigenschappen (brandbaarheid, corrosieweerstand, …)

• Technologische eigenschappen (lasbaarheid, …)

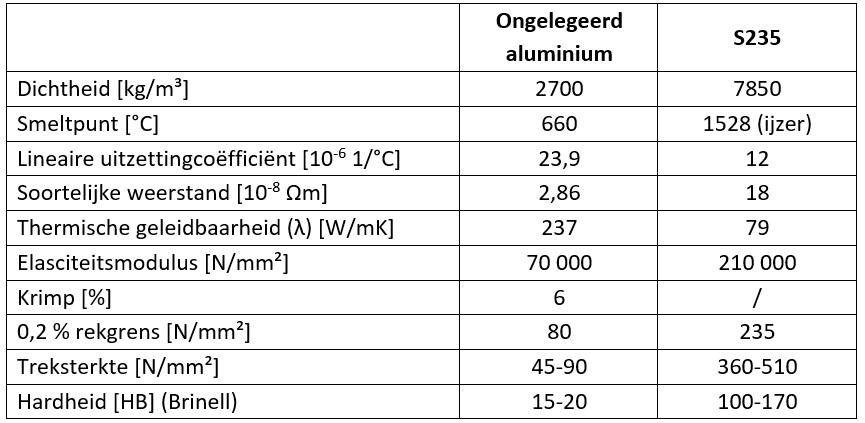

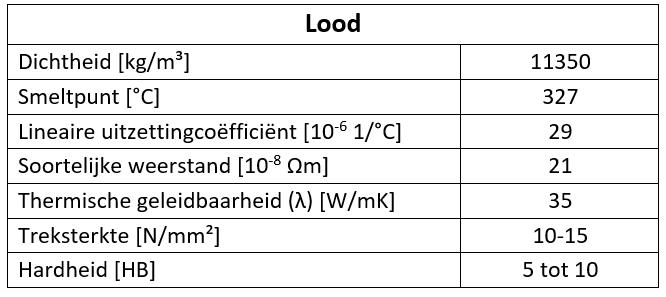

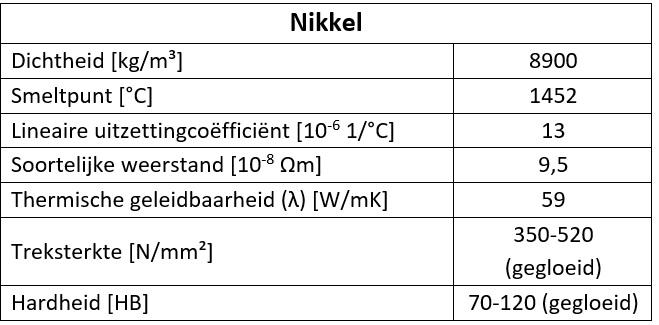

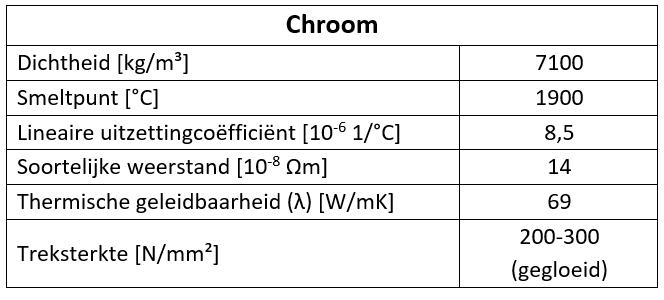

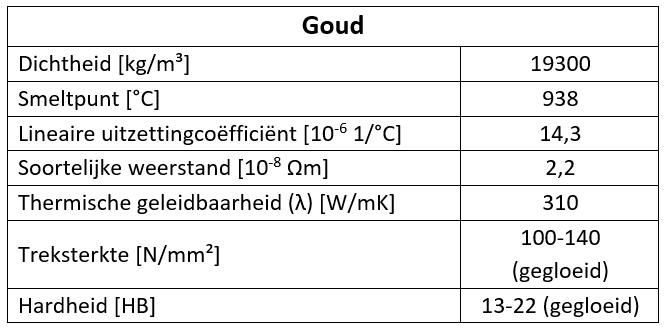

De fysische eigenschappen van de non-ferrometalen en enkele belangrijke materialen en hulpstoffen zijn terug te vinden in de tabellenboek blz. 115-116.

2.1.1

De kleur van een materiaal waaruit een voorwerp is gemaakt, bepaalt het uitzicht ervan.

Bv.:

• Aluminium: zilverwit

• Staal: grijs

• Koper: rood/geel

2.1.2

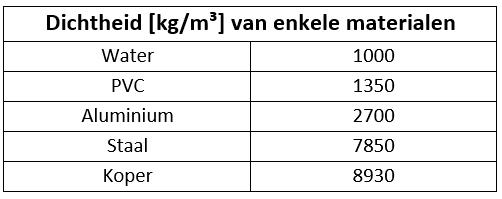

Onder de soortelijke massa, ook wel dichtheid genaamd, verstaat men de massa (m) per volume-eenheid (V). In formulevorm wordt dit: ρ [kg/m³] = m [kg] V [m3 ]

In de onderstaande tabel zijn de dichtheid van enkele veel voorkomende materialen weergegeven. Ook de dichtheid van water is gegeven.

Tabel 2-1: dichtheid van enkele materialen

Uit deze gegevens kan men concluderen dat de dichtheid van aluminium ongeveer een derde is dan deze van staal.

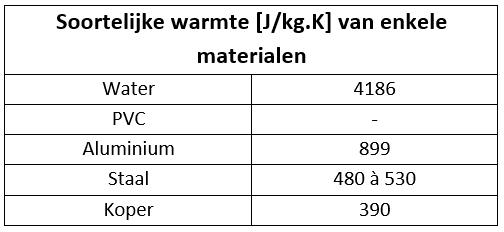

2.1.3 Soortelijke warmte (c)

De soortelijke warmte, ook wel de soortelijke warmtecapaciteit of massawarmte genoemd, van een stof geeft aan hoeveel warmte er nodig is om 1 kg van deze stof op te warmen met 1 °C of 1 K. In de onderstaande tabel is de soortelijke warmte van enkele materialen gegeven.

Tabel 2-2: soortelijke warmte van enkele materialen

Men kan besluiten dat de meeste warmte nodig is om water op te warmen. Er is ook meer warmte nodig om aluminium te verwarmen dan staal.

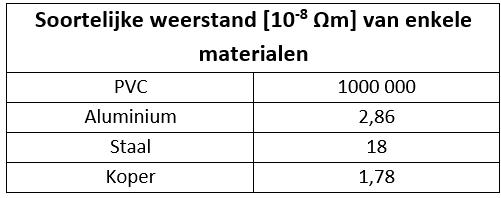

2.1.4 Soortelijke weerstand (ρ)

De soortelijke weerstand of resistiviteit is de weerstand van 1 meter lengte van een bepaalde stof met een doorsnede van 1 m². Hoe groter de waarde hoe slechter de stof de elektriciteit geleidt.

Tabel 2-3: soortelijke weerstand van enkele materialen

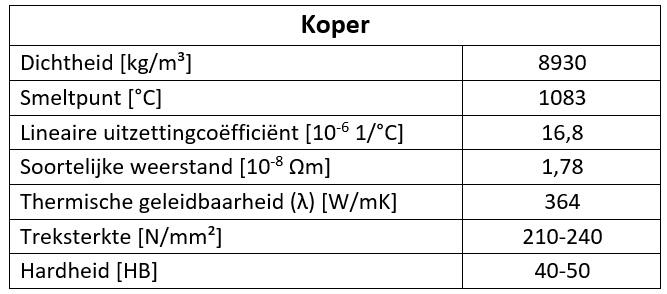

De soortelijke weerstand van PVC is zeer groot. Dit is vrij logisch want het is een isolator. Deze van koper is de kleinste. Het is daarom dat men koper gebruikt voor elektrische geleiders.

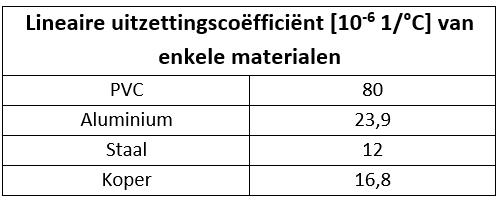

2.1.5 Lineaire uitzettingscoëfficiënt (α)

Deze grootheid geeft de lengteverandering aan die 1 m van een bepaalde stof ondergaat bij een temperatuurverandering van 1 K.

Tabel 2-4: lineaire uitzettingscoëfficiënt van enkele materialen

De uitzettingscoëfficiënt van aluminium is twee keer zo groot als bij staal. Dat van PVC is nog stuk groter.

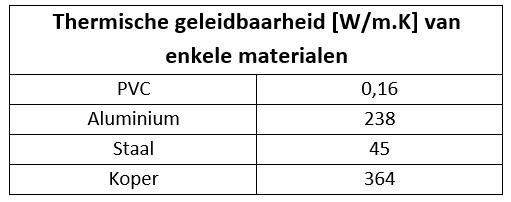

2.1.6 Thermische geleidbaarheid (λ)

De thermische geleidbaarheid duidt aan hoeveel warmte er per seconde, door geleiding, wordt overgebracht door een materiaal met een dikte van 1 m en een temperatuurverschil van 1 K. Hoe groter het getal hoe beter de stof de warmte geleidt.

Tabel 2-5: thermische geleidbaarheid van enkele materialen

Men kan dus besluiten dat koper heel warmte geleidt. Dit in tegenstelling tot PVC.

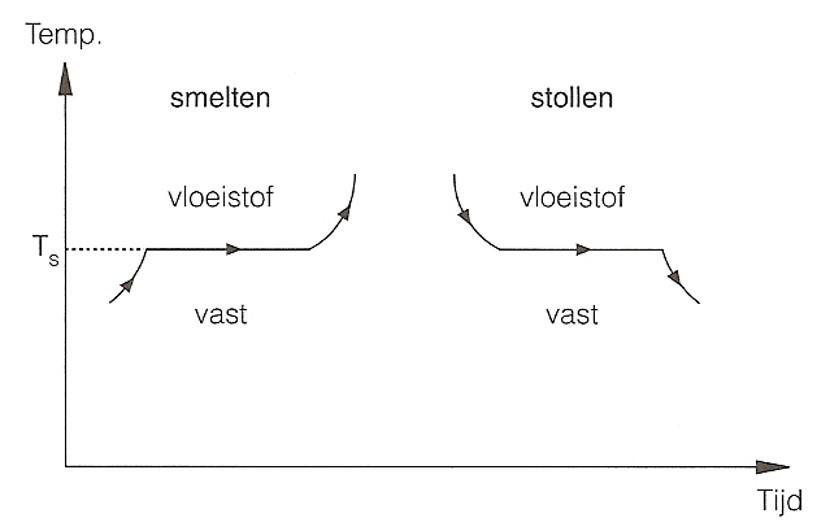

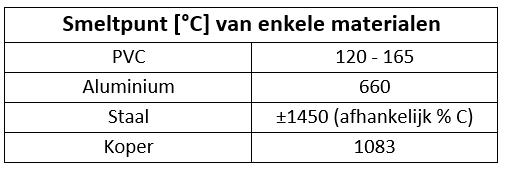

2.1.7 Smeltpunt

Het smeltpunt geeft aan bij welke temperatuur de stof overgaat van de vaste fase naar de vloeibare fase. Bij zuivere stoffen valt het smeltpunt samen met het stolpunt (van vloeibaar naar vast).

Hieronder zijn de smeltpunten van enkele materialen gegeven.

Tabel 2-6: smeltpunt van enkele materialen

De fysische eigenschappen van de non-ferrometalen zijn terug te vinden in de tabellenboek blz. 115.

2.2.1

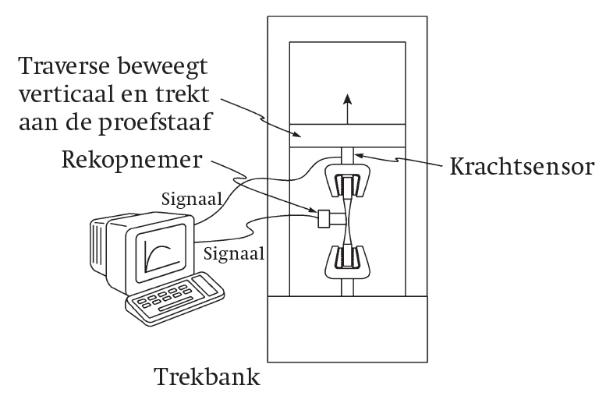

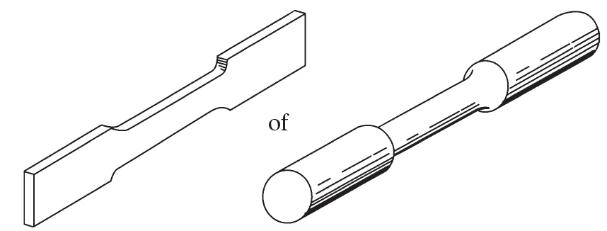

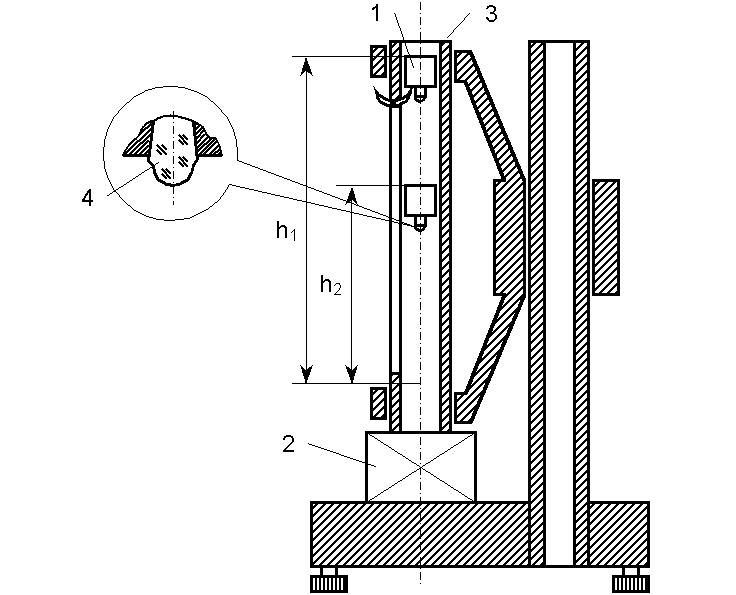

De sterkte van materialen kan bepaald worden dor mechanische proeven. Een veel gebruikte proef is de trekproef. Hierbij wordt een materiaalmonster aan beide uiteinden vastgeklemd. Aan 1 kant is de klem vast gebouwd in de machine, aan de andere kant is de klem ingebouwd in een traverse (zie nevenstaande figuur). Door de traverse naar omhoog te laten bewegen wordt het materiaalmonster onderworpen aan een trekbelasting. Een meetcel aan één van de klemmen meet de belasting. De trekproefmonsters kunnen ofwel cilindrische staven met in het midden een gereduceerde diameter zijn ofwel platte platen met een smal segment in het centrum. Voor afmetingen van de trekstaven zie tabellenboek blz. 165

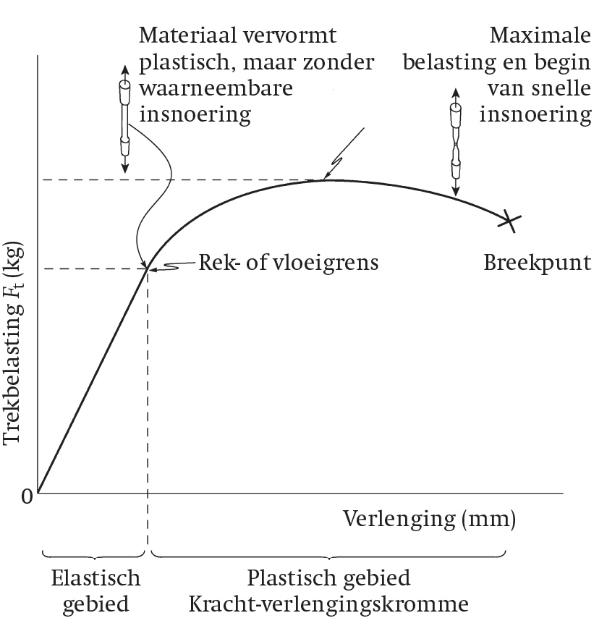

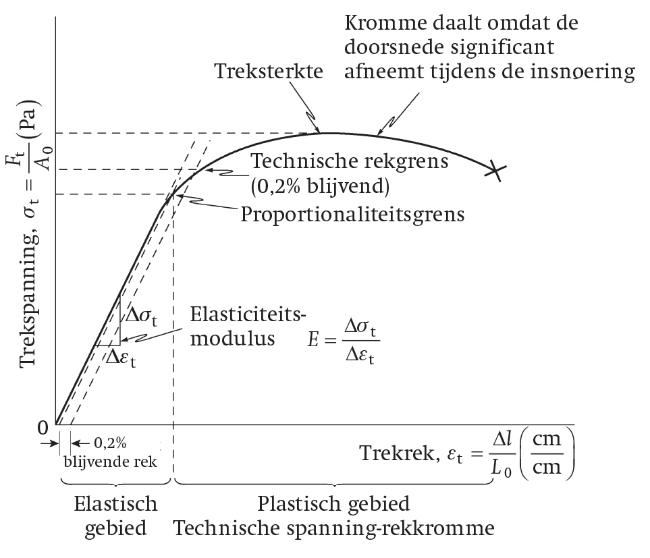

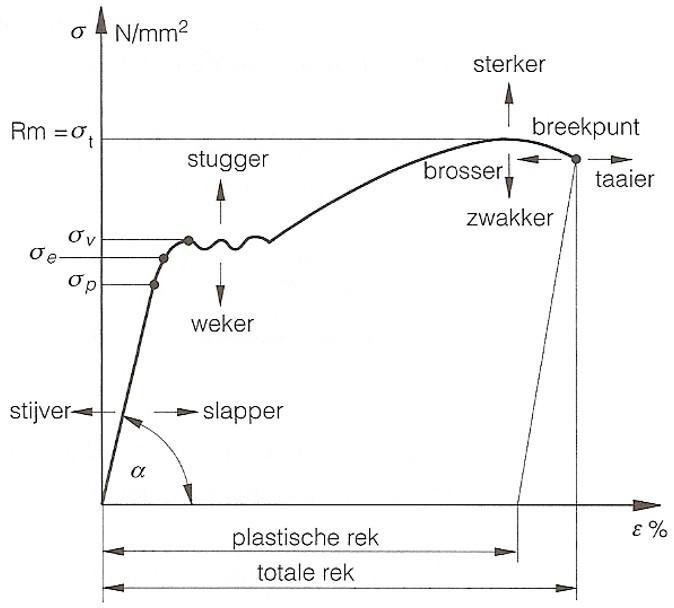

Tijdens de test wordt de nodige kracht en de verlenging van de staven opgemeten. Men bekomt dan een resultaat zoals te zien is de Figuur 2-4. Deze grafiek wordt omgezet in het spanning-rek diagram.

De spanning (σ) wordt bekomen door de kracht (F) te delen in oorspronkelijke doorsnede (A0) van de staaf. In formulevorm is dat: σ [N/mm²] = F [N]

A0 [mm2 ] De rek (ε) is verhouding van de lengteverandering (∆l) en de oorspronkelijke lengte (l0). In formulevorm is dat dus: ε [%] = ∆l [mm] l0 [mm] · 100 %. Het resultaat is te zien in Figuur

2-5

2-2: trekproef

2-3: trekproefstaven

Figuur 2-4: kracht-verlenging diagram

Figuur 2-5: spanning-rekdiagram

Figuur 2-6: spanning-rekdiagram van zacht staal

Typisch voor staal is dat er een vloeigebied optreedt zoals te zien in Figuur 2-6

Het σ- ε diagram kan opgedeeld worden in twee gebieden, namelijk het elastisch en het plastisch gebied.

o Elastisch gebied

In het begin wanneer de belasting en de verlenging klein is, zal de proefstaaf elastisch vervormen. Dit betekent dat wanneer de belasting weggenomen wordt de proefstaaf terugkeert naar zijn oorspronkelijke lengte. Bij een hogere belasting zal het materiaal plastisch vervormen. Er zal dan steeds een blijvende vervorming optreden. Binnen het elastisch gebied onderscheidt men:

o Proportionaliteitsgrens of evenredigheidsgrens σp

In het spanning-rekdiagram is te zien dat in het begin van de test de spanning en de rek toeneemt. Voor metalen en keramieken is er een rechtlijnig verband tussen de spanning en de rek. Tot de spanning σp is de wet van Hooke geldig:

σ = E · ε

σ = spanning [N/mm²]

E = elasticiteitsmodulus [N/mm²]

ε = rek [%]

o Elasticiteitsgrens σe

Tot de elasticiteitsgrens blijf het materiaal elastisch reageren, maar tussen σp en σe is de wet van Hooke niet meer geldig.

o Plastisch gebied

In het eerste gedeelte (tot het maximum van de kromme) van het plastisch gebied zal de spanning moeten toenemen om de plastische vervorming te vergroten. Dit verschijnsel wordt versteviging genoemd. In het tweede gedeelte (vanaf het maximum) zal bij verhoging van de belasting lokaal de doorsnede van de staaf kleiner worden. Het materiaal zal dus insnoeren.

Materiaaleigenschappen

Op het bepaald moment zal de staaf in twee breken (breekpunt). Binnen het plastisch gebied maakt men een onderscheid tussen:

o Vloeigrens σv

Bij een belasting σv zal het materiaal beginnen vloeien. Dit ziet men in het diagram aan het golvende verloop van de lijn. Een materiaal met een hoge vloeigrens wordt een stug materiaal genoemd. Een materiaal met een lage vloeigrens noemt men een week materiaal. Het is niet altijd even gemakkelijk om de vloeigrens te bepalen. Daarom geeft men meestal de rekgrens σ0,2 op. Dit is de spanning waarbij de proefstaaf een blijvende verlenging van 0,2 % ondergaat (zie Figuur 2-5)

o Treksterkte σt

Dit de maximumsterkte van het materiaal. Het is gelijk aan de maximumkracht gedeeld door de oorspronkelijke doorsnede. In formule is dat: σt [N/mm²] = ���������������� [����] ����0 [��������2 ]

Een materiaal met een hoge treksterkte noemt een sterk materiaal. Een materiaal met een lage treksterkte is een zwak materiaal.

2.2.2 Veerkracht

De veerkracht is de eigenschap die aangeeft wat het vermogen van een materiaal is om elastische energie te absorberen. Een veer die wordt gebruikt voor het absorberen van schokken zal waarschijnlijk een grote veerkracht hebben. Een indicatie van de veerkracht van een materiaal is het gebied onder het elastisch gedeelte van de spanning-rekkromme.

2.2.3 Taaiheid

De taaiheid van een materiaal is de mate waarin het plastisch kan vervormen vooral het breekt. Hoe taaier het materiaal is, hoe meer het breekpunt naar rechts ligt en dus ook hoe groter de oppervlakte is onder de trekkromme tot aan het breekpunt. Het materiaal kan dus meer energie absorberen vooral het breekt. Het tegengestelde van taai is bros. Een bros zal dus weinig plastisch vervormen vooral het breekt.

Taaiheid mag niet verward worden met de sterkte van een materiaal. Zo is gewoon goedkoop staal met een laag koolstofgehalte een taai materiaal, maar het is wel zwak. Brosse materialen kunnen een hoge sterkte hebben.

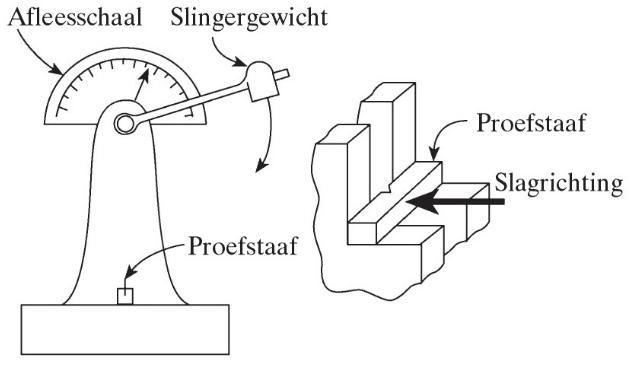

Taaiheid houdt ook verband met het vermogen dat een materiaal heeft om klappen, stotende belastingen op te vangen zonder dat het breekt. Dit is belangrijk bij machineonderdelen zoals drijfstangen, … Om de taaiheid te schatten worden slagvastheidsproeven gebruikt. Veel veelgebruikte proeven zijn de Charpy- en Izodproef.

In deze cursus wordt enkel de Charpyproef besproken. Bij deze proef laat men een slinger met een gewicht vanaf een bepaalde hoogte vallen. Op de slingerbaan bevindt zich het proefstukje, die voorzien is van een U- of een V-kerf, die in één slag volledig gebroken wordt. Een deel van de kinetische energie van de slingerhamer wordt gebruikt om het proefstaafje te breken. (Zie ook TB blz 163.)

Figuur 2-7: Charpy-proef

Als men te maken heeft men een taai materiaal, dan wordt er veel energie geabsorbeerd en zal de slinger weinig doorslaan. Bij een bros materiaal daarentegen, wordt er weinig energie geabsorbeerd en zal de slinger veel hoger doorslaan. Uit de test kan de kerfslagwaarde KC bepaald worden:

Kerfslagwaarde (KC) [J/mm²] = verbruikte slagarbeid [J] oorsronkelijke doorsnede [mm2 ]

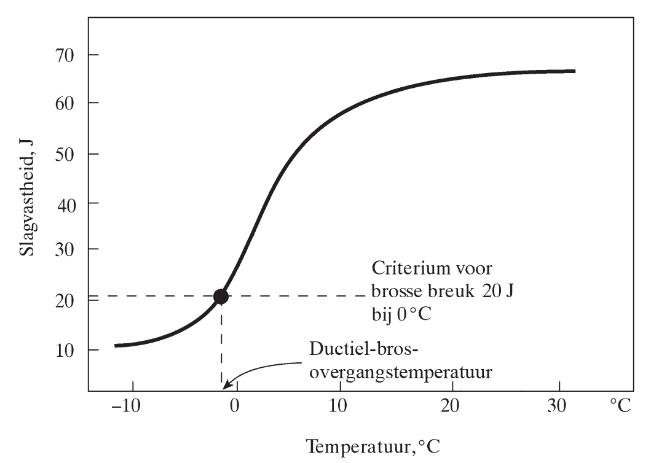

De kerfslagwaarde wordt beïnvloed door de temperatuur. Dit is het geval bij koolstofstaalsoorten, waarbij de slagvastheid significant afneemt bij lage temperaturen. Austenitisch roestvast staal, koper en aluminium kennen deze afname niet. In de nevenstaande figuur is het verloop van de slagvastheid in functie van de temperatuur weergegeven. Uit deze figuur blijkt dat naarmate de temperatuur afneemt ook de slagvastheid. Als een onderdeel ook moet functioneren bij lager temperaturen, dan moet men rekening houden met de ductiel-bros-overgangstemperatuur. Dit is temperatuur waarbij de slagvastheid van het materiaal lager worden een bepaalde vooraf gekozen waarde (rond de 20 J) uit de Charpy V-test. Als de overgangstemperatuur van een staalsoort 0 °C is, dan moet men dit staal niet gebruiken voor onderdelen die onderworpen worden aan stootbelastingen bij 0°C of lager.

Figuur 2-8: het verloop van de slagvastheid in functie van de temperatuur

2.2.4

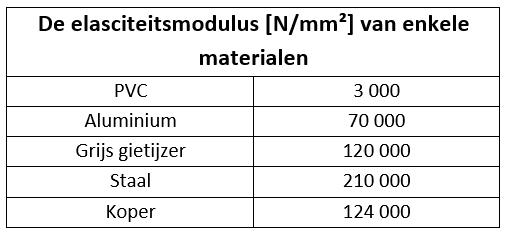

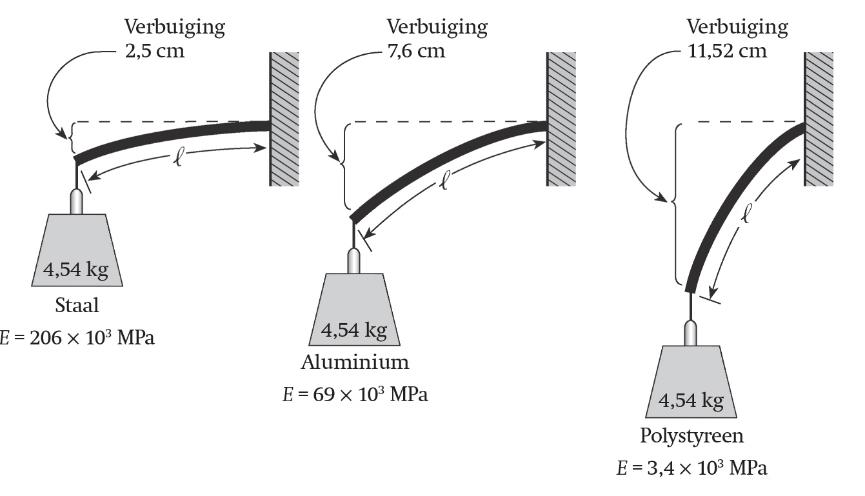

Bij de wet van Hooke (zie bladzijde) kwam de elasticiteitsmodulus (E) van een materiaal ter sprake. Deze grootheid, ook wel de Youngmodulus genoemd, is een maat voor de stijfheid van een materiaal. Het is eigenlijk de richtingscoëfficiënt van de rechte lijn. Hoe groter de E hoe stijver het materiaal is. In de onderstaande tabel zijn de elasticiteitsmodulussen van enkele materialen gegeven.

Tabel 2-7: de elasticiteitsmodulus van enkele materialen

Uit deze tabel blijkt dat de elasticiteitsmodulus van staal ongeveer drie keer zo groot is als dat van aluminium. Dit betekent dat een proefstaaf, vervaardig uit aluminium, drie keer meer zal verbuigen onder belasting (zie onderstaande figuur). Hoe groter de E hoe stijver het materiaal is en hoe steiler het eerste deel van de σ-ε-diagram verloopt.

2-9: Het effect van de elasticiteitsmodulus op de elastische verbuiging. Alle balken hebben dezelfde lengte en doorsnede

2.2.5 Hardheid

De hardheid is de weerstand die een materiaal biedt tegen de indringing van een ander lichaam, dat harder is dan het te onderzoeken materiaal. De hardheid kan op verschillende manieren bepalen worden.

2.2.5.1 Hardheidsmetingen

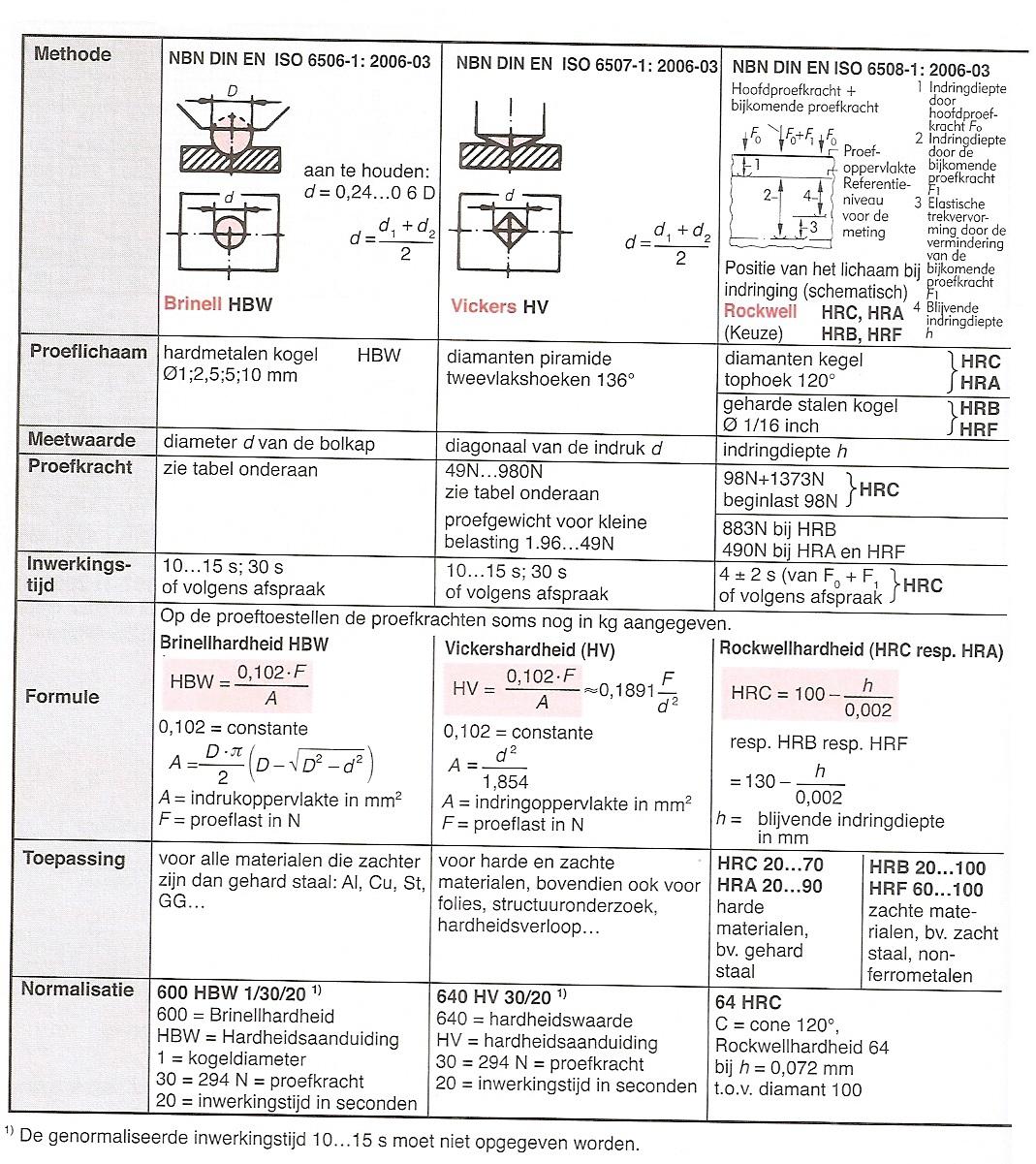

Er bestaan drie verschillende methodes om de hardheid van een materiaal te bepalen:

o Weerstand tegen krassen

o Weerstand tegen indrukking

o Terugkaatsingsvermogen

2.2.5.1.1 Weerstand tegen krassen

Om de hardheid van keramische materialen en minderalen te bepalen gebruikt men de hardheidstest van Mohs. Bij deze test wordt het oppervlak van het te onderzoeken materiaal bekrast met verschillende soorten materialen. Naargelang het resultaat heeft het materiaal een bepaalde Mohs- hardheid (zie Tabel 2-8: Mohs hardheidsschaal ).

2.2.5.1.2 Weerstand tegen indrukking

Bij de meeste hardheidsproeven wordt er een indrukking gemaakt. Naargelang de vorm van het indruklichaam onderscheidt men de volgende hardheidsproeven.

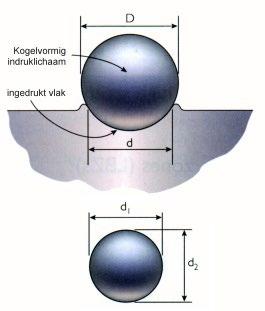

• Brinell (HB)

Bij Brinell maakt men gebruik van een geharde stalen met een diameter van 2,5 mm, 5 mm of 10 mm om een indrukking te maken. De grote kogels worden aangewend bij inhomogene materialen (gegoten stukken, grijs gietijzer, …) zodanig dat men over een relatief groot oppervlak meet. De kleine kogels wordt gebruikt bij dunne platen of wanneer men de indrukking tot een minimum wil beperken.

Uit de Brinellhardheid kan de treksterkte van zacht staal als volgt bepaald worden: Treksterkte σt [N/mm²] = 3,5 HB [N/mm²]

Materiaaleigenschappen

• Vickers (HV)

Bij de hardmeting van Vickers wordt er een vierzijdige diamanten piramide met een tophoek van 136° in het werkstuk gedrukt met een kracht F.

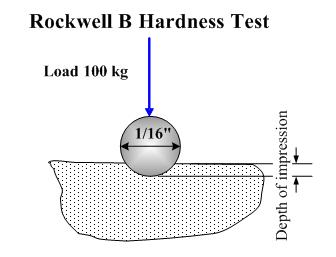

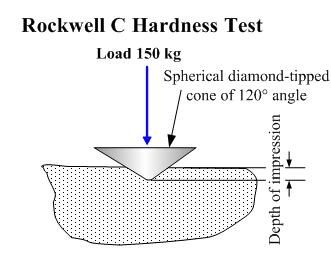

• Rockwell B en C (HRB en HRC)

Bij de hardheidsproef Rockwell B gebruikt men een geharde stalen kogel met een diameter van 1/8” of 1/16”. Deze methode wordt toegepast bij zachte materialen.

Bij Rockwell C wordt er een diamanten kegel met een tophoek van 120° gebruikt. Het wordt toegepast bij harde materialen.

• Samenvatting

Op de volgende bladzijde wordt er een overzicht gegeven van de verschillende hardheidsmetingen. Deze is ook terug te vinden in de tabellenboek blz. 166.

2.2.5.1.3 Terugkaatsingsvermogen

Wanneer het werkstuk niet beschadigd mag worden, kan de Shoreproef gebruikt worden. Hierbij laat men een kogel (zachte materialen) of een hamertje met een afgeronde kegelvormige diamanten punt (harde materialen) vallen op het werkstuk. De opstuithoogte is een maat voor de hardheid. Hoe harder het oppervlak is, hoe minder dit oppervlak plastisch zal vervormen en hoe minder energie in warmte wordt omgezet. Bijgevolg zal de opstuithoogte van het vallichaam groter zijn.

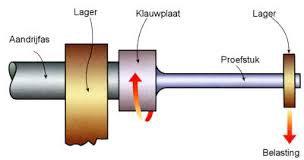

2.2.6

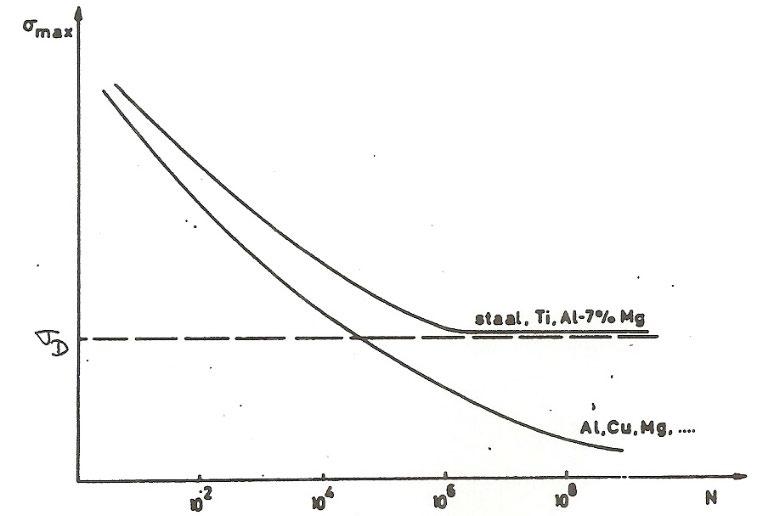

De vermoeiingssterkte wordt gedefinieerd als de maximale spanningsschommeling die een wisselend belast werkstuk kan verdragen zonder dat het breekt (zie nevenstaande figuur). Het grote gevaar van een vermoeiingsbreuk (metaalmoeheid) is dat de breuk zich voordoet bij een spanning die een heel stuk lager is dan de treksterkte.

2-16: vermoeiingsproef

De resultaten van een vermoeiingsbreuk kunnen voorgesteld worden in een Wöhlercurve (zie Figuur 2-17).

Sommige metalen, zoals staal, titaan, hebben een curve die evolueert naar een bepaalde waarde die de vermoeiingssterkte genoemd wordt Een andere groep metalen, zoals aluminium, koper, magnesium hebben een Wöhlercurve die langzaam afneemt, maar nooit streeft naar een vaste waarde. De vermoeiingssterke (σD) wordt dan gedefinieerd als de maximale spanningsamplitude die optreden zodanig dat het werkstuk 10 miljoen cycli meegaat. Zie TB blz. 164 voor de vermoeiingssterkten van enkele metalen.

2.2.7 Slijtvastheid

De slijtvastheid geeft aan wat de weerstand is dat een materiaal biedt tegen oppervlaktevermindering. De slijtageweerstand bij staal is afhankelijk van:

• Een gepaste oppervlaktebehandeling

• Een juiste keuze van legeringselementen

• Een efficiënte smering

2.2.7.1 Een gepaste oppervlaktebehandeling

De slijtagebestendigheid van staal kan verbeterd worden door de oppervlaktehardheid te verhogen. Hiervoor kan men de behandelingen: cementeren, nitreren, inductieharden of

veredelen toepassen (zie deel warmtebehandelingen van staal). De hardheden die behaald kunnen worden zijn 55 à 62 HC en kerfslagwaarden tot 85 Nm/mm².

2.2.7.2 Een juiste keuze van legeringselementen

Door het staal te legeren met chroom (Cr), wolfraam (W), vanadium (V), kobalt (Co) en molybdeen (Mo) neemt de slijtvastheid van staal toe. De elementen silicium (Si), mangaan (Mn) en nikkel (Ni) hebben een negatieve invloed op de slijtvastheid

2.2.7.3 Een efficiënte smering

Een derde manier om de slijtage te beperken is door een goede smering te voorzien tussen de bewegende onderdelen. Hierdoor neemt de wrijving en dus ook de slijtage af.

2.3.1 Brandbaarheid

Bepaalde materialen zijn vatbaar voor verbranding, dit gaat gepaard met een vuurverschijnsel. De kunststoffen polyetheen (PE), polypropeen (PP), polystyreen (PS), polyamide (PA) branden verder zonder vlam eenmaal ze aan het branden zijn. Polyvinylchloride (PVC) daarentegen zal uitdoven wanneer het niet meer in een vlam wordt gehouden. Polytetrafluorethyleen (PTFE), beter bekend als Teflon, brandt niet.

2.3.2 Temperatuurbestendigheid

De temperatuurbestendigheid geeft aan tot welke temperatuur het materiaal zijn oorspronkelijke vorm en sterkte behoudt. De temperatuurbestendigheid van de volgende kunststoffen is:

Tabel 2-9: de temperatuurbestendigheid van enkele kunststoffen

2.3.3 Corrosieweerstand

Dit geeft aan welke weerstand een materiaal biedt tegen corrosie. Het materiaal kan aangetast worden door de zuurstof in de lucht, water, zuren, zouten of dampen ervan. De meeste kunststoffen bieden een zeer grote weerstand tegen corrosie. De corrosieweerstand van roestvast stalen is ook goed. Meer uitleg over corrosie is terug te vinden in hoofdstuk 5.

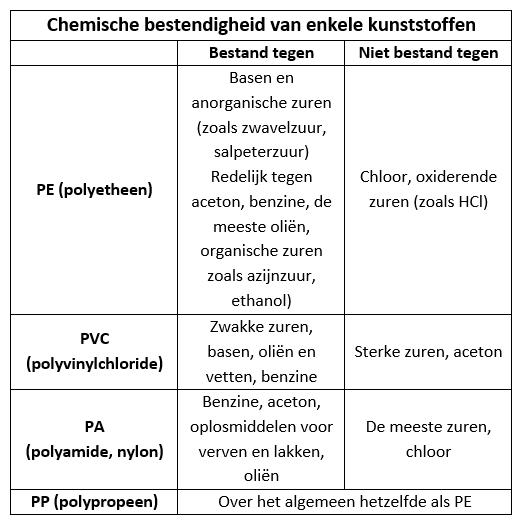

2.3.4

Dit geeft aan welke weerstand een materiaal biedt in contact met een zuur of dampen ervan of bij onderdompeling in zuur. De vorm en sterkte blijft behouden. In de tabel die terug te vinden is op de volgende bladzijde is de chemische bestendigheid van enkele kunststoffen weergegeven.

Tabel 2-10: de chemische bestendigheid van enkele kunststoffen

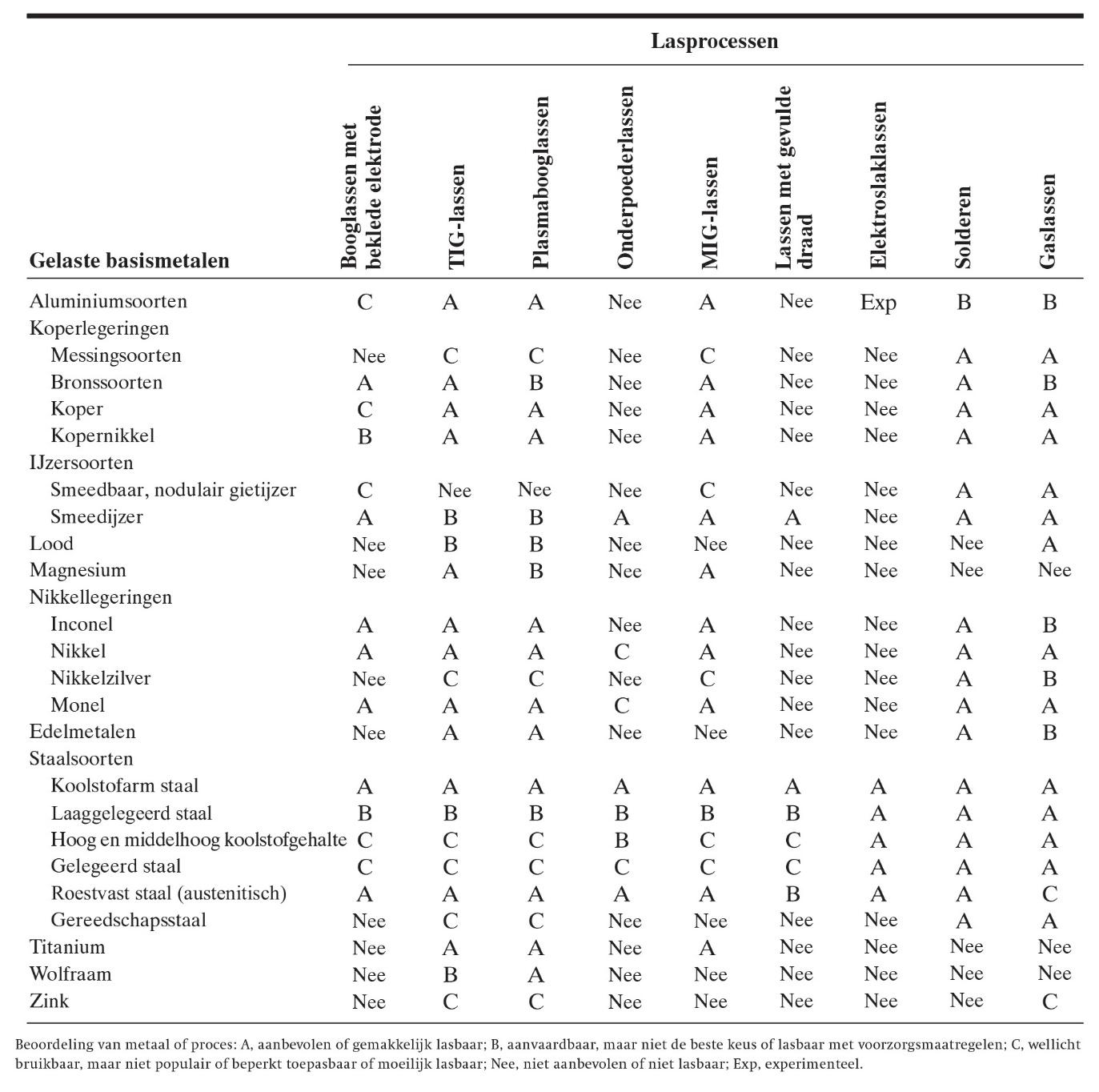

2.4.1 Lasbaarheid

De lasbaarheid van een bepaalde metaalcombinatie geeft aan met welk gemak een las gemaakt kan worden en wat de laskwaliteit is. In theorie kunnen alle metalen aan elkaar gelast worden. Maar bij bijvoorbeeld gereedschapsstaal zal ondanks speciale voorzorgsmaatregelen, de las negen op tien keer scheuren. De belangrijkste factoren die de lasbaarheid van metalen zijn:

• De chemische samenstelling van het basismetaal

• De chemische samenstelling van het toegevoegde metaal

Hardbare staalsoorten (koolstofpercentage > 0,3 %, zie ook hoofdstuk 3) zijn moeilijker te lassen omdat er een groot risico op scheurvorming in de las of de directe omgeving bestaat. Tijdens het lassen wordt de temperatuur van het smeltbad en in de directe omgeving hoger dan de hardingstemperatuur. De rest van de onderdelen, die niet warm worden, zorgen ervoor dat de las en directe omgeving snel afkoelt. Met als gevolg dat er martensiet gevormd wordt. Deze structuur is bros en kan niet vervormen. Het materiaal zal dus scheuren als de las

Materiaaleigenschappen

onder druk staat. Een manier om de lasbaarheid van staal te beoordelen is aan de hand van het koolstofequivalent:

Koolstofequivalent (CE) = %C + %Mn 6 + %Ni+ Cu 15 + %Cr+%Mo+%V 5

In het algemeen kan men zeggen dat er een groot risico op scheurvorming is als het koolstofequivalent groter is dan ongeveer 0,3 %. Wanneer men dergelijk staal wil lassen, moet men ervoor zorgen dat afkoelsnelheid kleiner is. Dit kan gerealiseerd worden door de las na te verwarmen of te ontlaten. Een beter manier is om het staal spanningsarm te gloeien bij een temperatuur van 590 à 650 °C.

Metalen met een hoog zwavelgehalte zullen bij de las scheuren. Men moet er dus voor zorgen dat het te lassen materiaal niet te veel zwavel bevat.

In de Tabel 2-11, die hieronder terug te vinden is, is de lasbaarheid van enkele veel voorkomende metalen weergegeven. De legende is:

• A = aanbevolen of gemakkelijk lasbaar

• B = aanvaardbaar, maar nier de beste keus of lasbaar met voorzorgsmaatregelen

• C = wellicht bruikbaar, maar niet populair of beperkt toepasbaar of moeilijk lasbaar

• Nee = niet aanbevolen of niet lasbaar

• Exp = experimenteel

De uitleg over de verschillende lasprocessen is terug te vinden in hoofdstuk 11.

2-11: de lasbaarheid van enkele metalen

2.4.2 Verspaanbaarheid

De verspaanbaarheid geeft aan hoe goed een materiaal te verspanen is. Verspanen is verzamelterm voor de metaalbewerkingen (denk aan draaien, frezen, boren, …) waarbij door middel van een gereedschap materiaaldelen weggenomen worden en er spanen (= afval) ontstaan. Men spreekt van een goede verspaanbaarheid indien:

• Een hoge snijsnelheid haalbaar is

• Een grote standtijd haalbaar is. Met andere woorden dat het gereedschap lang gebruikt kan worden vooraleer het vervangen moet worden.

• Een goede oppervlakteruwheid bij een gestelde spaandoorsnede aanvaardbaar is

• Een korte spaan bekomen wordt

• De specifieke snijkracht (kc)klein is. Voor uitleg over de snijkracht zie tabellenboek blz. 290-292.

2.4.3 Gietbaarheid

Gieten is een vormgevingsmethode waar een metaalsmelt in een vorm wordt gegoten en daarna tot stolling komt. Sommige gietstukken zijn, nadat ze uit de vorm komen, meteen bruikbaar, de meeste vereisen echter nabewerking. De gietbaarheid hangt af van tal van factoren:

• De viscositeit. Dit geeft aan hoe vloeibaar de metaalsmelt is.

• De krimp

• De gasuitscheiding

• De warmteonttrekking

• De segregatie of ontmenging

2.4.3.1 Warm- en koudvervormbaarheid

Ferro- en non-ferrometalen zijn in warme toestand gemakkelijk vervormbaar. Onder vervormen verstaat men: walsen, persen, smeden, trekken, buigen, … In koude toestand is dit voor de meeste metalen mogelijk, uitgezonderd magnesium. Om scheuren te voorkomen bij het vervormen van staal is het belangrijk dat de rek zo groot mogelijk is. Ook de nodige kracht te beperken moet de vloeigrens laag zijn. Dit is wel in strijd met de sterkte-eisen van het materiaal. Het is ook zo dat het product in sommige gevallen niet in één bewerking vervormd kan worden. Er moet tussen de verschillende bewerkingen een gloeibehandeling toegepast worden.

Voor het vervormen van kunststoffen speelt hun structuur een rol. Thermoplasten en elastomeren zijn beter vervormbaar dan thermoharders. Voor meer uitleg over kunststoffen zie hoofdstuk 6.

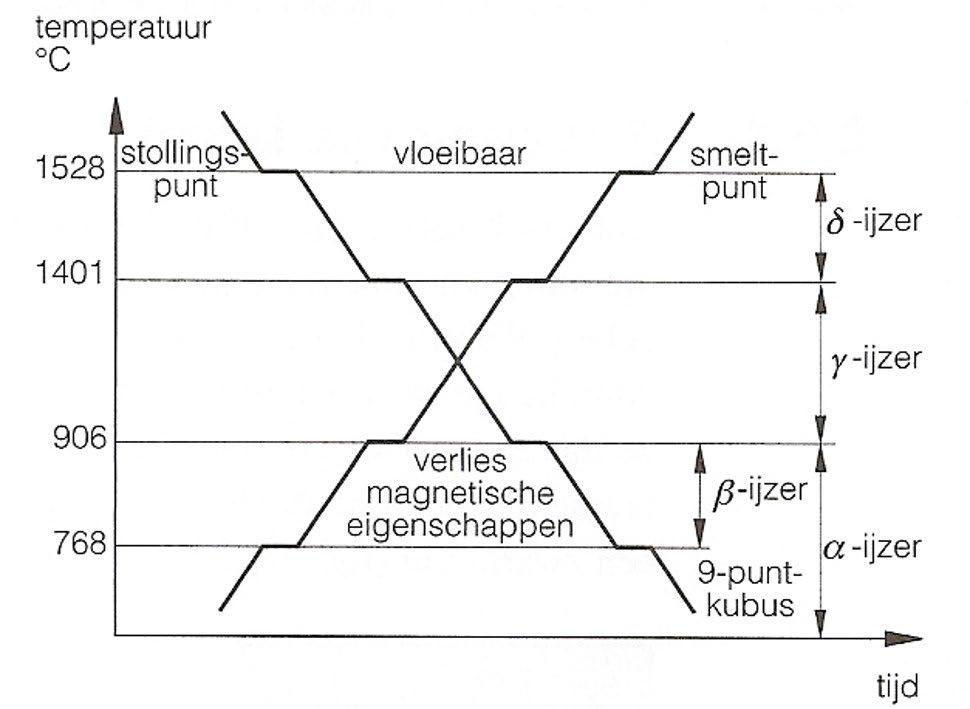

Zuiver ijzer of ferriet is zacht, ductiel en betrekkelijk zwak. Omwille van lage sterkte wordt het zelden gebruikt als technisch materiaal. IJzer smelt en stolt bij een temperatuur van 1528 °C. Het is opgebouwd uit kubusvormige grondcel. Afhankelijk van de temperatuur is het kristalrooster ofwel kubisch ruimtelijk gecenterd rooster (KRG) ofwel kubisch vlakken gecenterd rooster (KVG). In de onderstaande figuur zijn de verhittings- en afkoelingslijnen van zuiver ijzer afgebeeld.

Figuur 3-1: de verhittings- en afkoelingslijnen van zuiver ijzer

In dit diagram kan je aflezen bij welke temperatuur er zich een structuurverandering voordoet bij langzame opwarming en afkoeling Op de horizontale as wordt de tijd voorgesteld en op de verticale as de temperatuur.

Wanneer de temperatuur tussen de 0 °C en 906 °C ligt, is het kristalrooster KRG. Men spreekt van α-ijzer (alfa-ijzer). Bij een temperatuur verliest van 768 °C verliest ijzer zijn magnetische eigenschap. Tussen 906 °C en 1401 °C verandert de kristalopbouw naar KVG. Deze structuur wordt γ-ijzer (gamma-ijzer) genoemd. Boven de 1401 °C tot 1528 °C (de smelttemperatuur) verandert de opbouw opnieuw naar KRG. Men spreekt van δ-ijzer (delta-ijzer). Als men kijkt naar het diagram dan zie je bij elke hierboven vermelde temperatuur dat de opwarmings- en afkoelingslijnen een stukje horizontaal blijven (constante temperatuur, hoewel men het ijzer opwarmt of afkoelt. De warmte wordt benut om de structuur- of verandering te realiseren. De horizontale lijnen worden haltepunten genoemd.

Staal is per definitie een legering van ijzer en koolstof, waarbij het koolstofgehalte ligt tussen ± 0,06 en 2 %.

IJzer-koolstoflegeringen met meer dan 2 procent koolstof worden beschouwd als gietijzer In de praktijk ligt het koolstofgehalte tussen de 2,5 en de 3,6 % C.

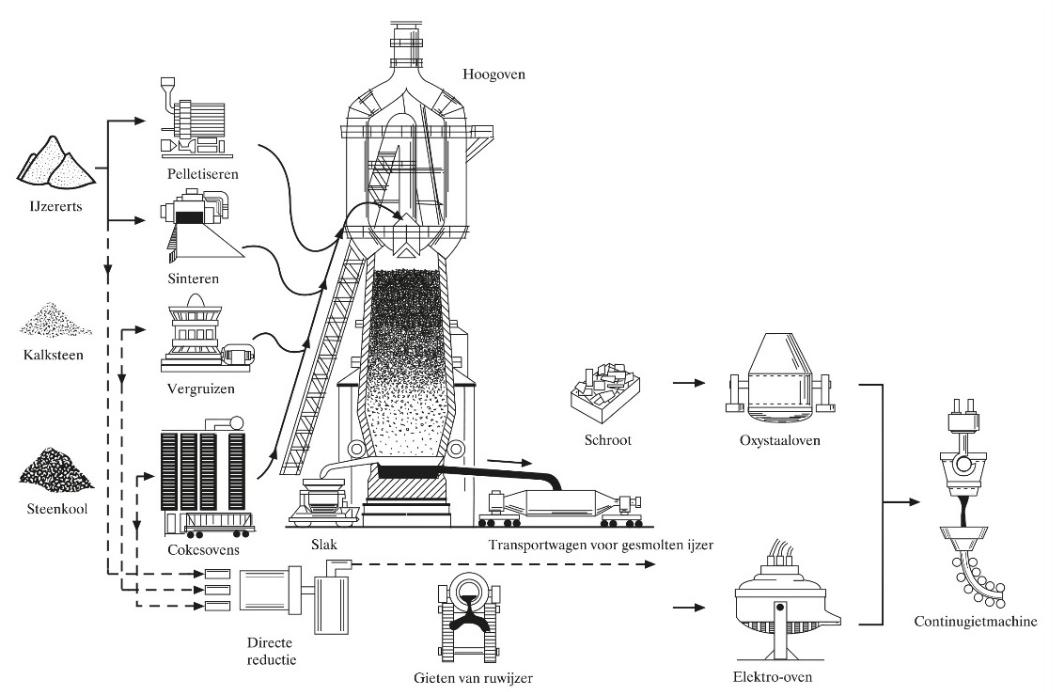

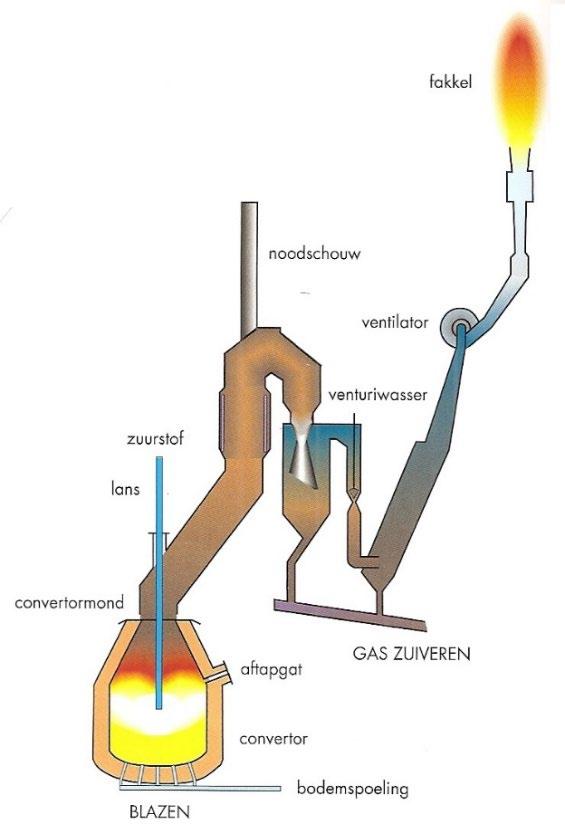

Hieronder wordt het productieproces van staal weergegeven. Staal is een legering van ijzer en koolstof.

Figuur 3-2: staalbereidingsproces

Het ijzer wordt gewonnen uit ijzererts. De koolstof komt onrechtstreeks van steenkolen. De ijzererts en de steenkolen worden niet rechtstreeks in de hoogoven gedaan. De steenkolen worden omgezet in cokes in de cokesfabriek en de ertsen worden gesinterd in de sinterfabriek. Deze twee processen worden hieronder beschreven.

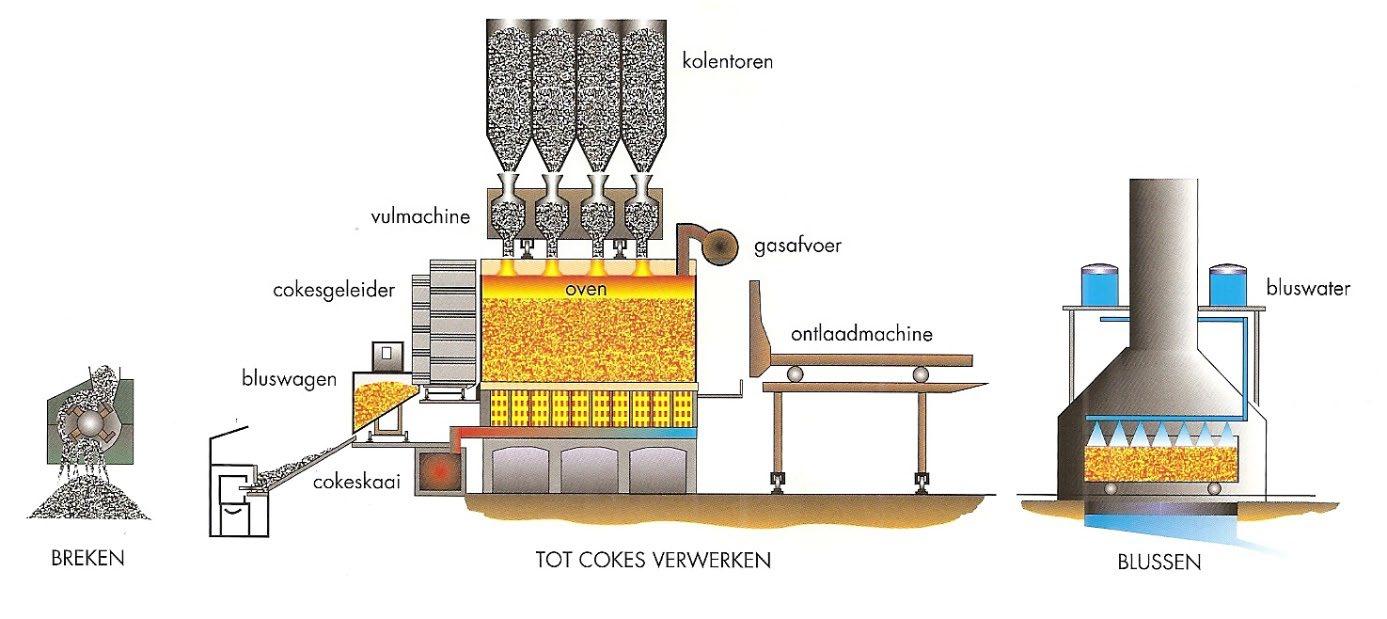

Men kan geen steenkolen rechtstreeks toevoegen in de hoogoven, omdat deze te veel schadelijke of onnuttige producten bevatten. Daarnaast zijn ze ook niet sterk genoeg om de lading in de hoogoven te dragen. Daarom worden steenkolen omgezet in cokes, wat gebeurt in de cokesfabriek. Deze fabriek bestaat uit twee batterijen van elk 50 ovens. In deze ovens worden de steenkolen opgewarmd tot circa 1250 °C. Omdat er geen zuurstof aanwezig is in deze afgesloten cokesovens, verbranden de kolen niet. Gedurende dit proces, waarbij 35 ton kolen in 18 uur omgezet wordt in 25 ton cokes, komt er een grote hoeveelheid gas en rook vrij. Deze leveren na zuivering cokesgas en nevenproducten zoals teer, zwavel, ammoniak, naftaleen en benzol op. Zodra de steenkolen omgezet zijn in cokes, worden de zijdeuren van de oven weggenomen en worden de cokes eruit geduwd in de bluswagen. Deze wagen rijdt met de cokes onder de blustoren, waar ze besproeid worden met water. Vervolgens worden de cokes gebroken en gezeefd.

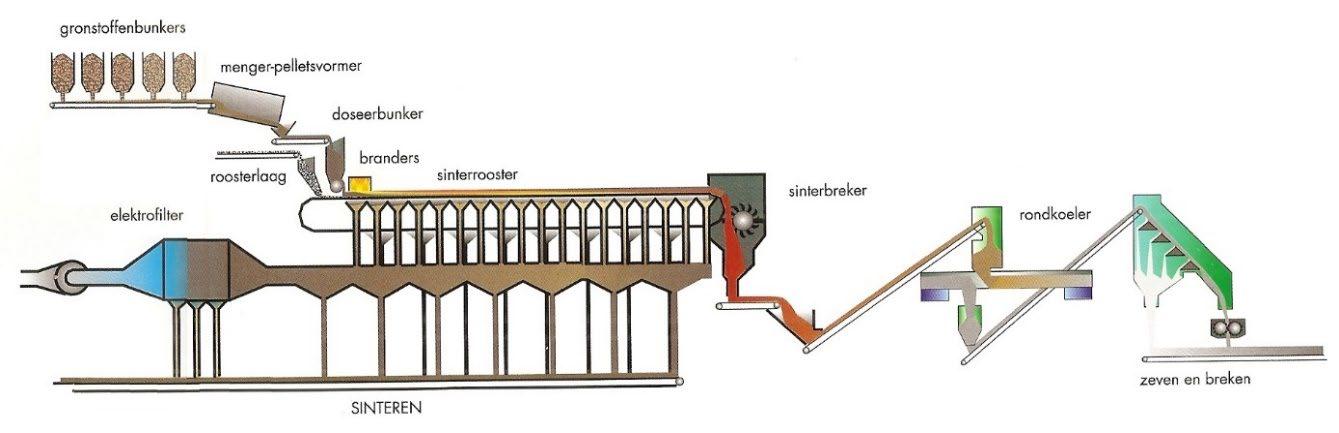

3.2.2

In de sinterfabriek wordt een mengsel van fijn ijzererts, hoogovenstof, walsoxides, smeltmiddelen samen met fijnverdeelde cokes gelijkmatig uitgespreid op een traag bewegende rooster. Deze laag wordt aan de bovenkant aangestoken met behulp van branders. Hierdoor wordt de sinter gebakken en op het einde van de band wordt de koek gebroken met een sterbreker. Vervolgens wordt het gekoeld en gezeefd.

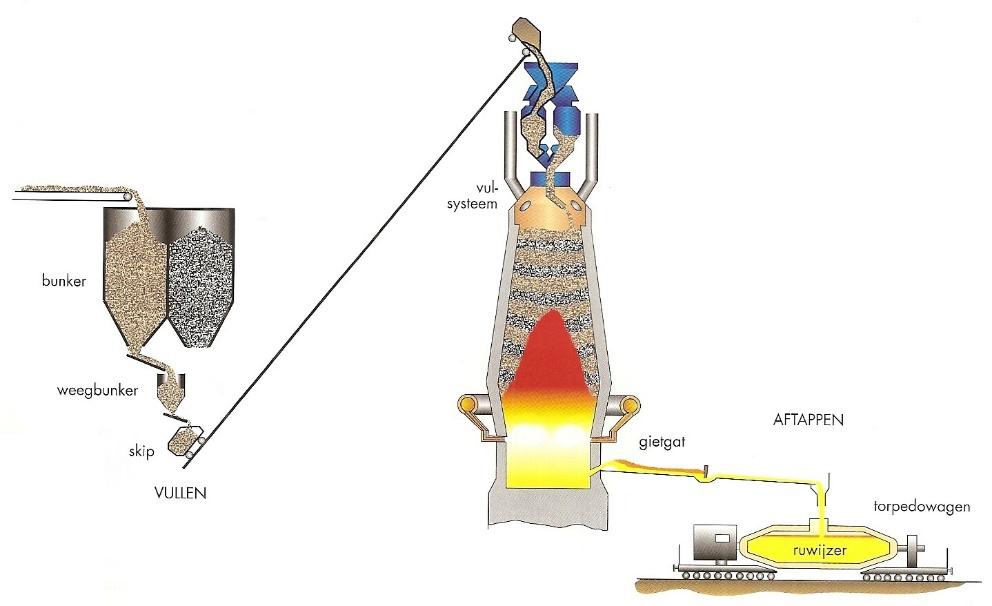

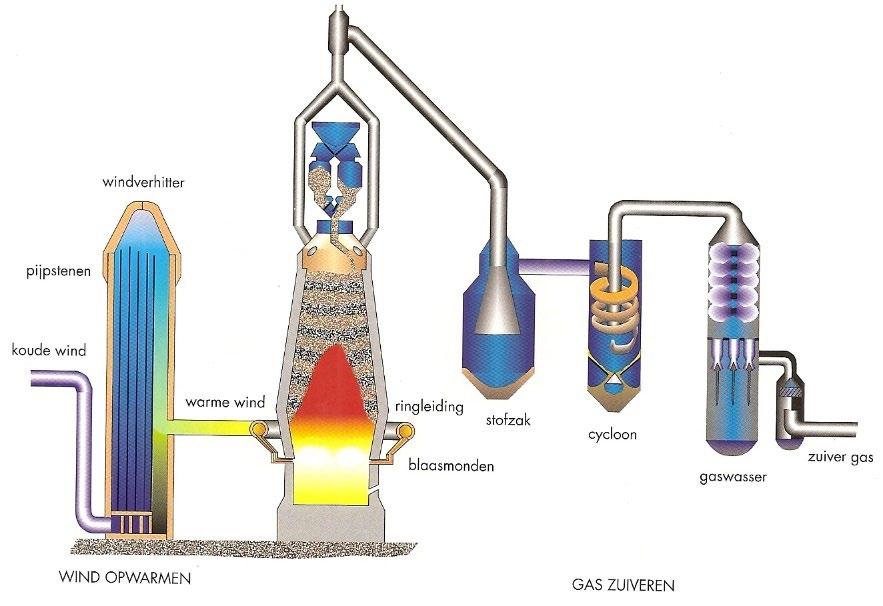

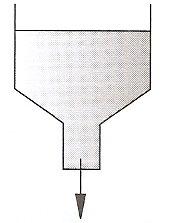

3.2.3 Hoogoven

In de hoogoven wordt door er vloeibaar ruwijzer geproduceerd door de ijzerertsen reducerend te smelten. Reducerend smelten houdt in dat de zuurstof uit de ertsen verwijderd worden. De hoogoven wordt gevuld met cokes en sinter. Dit gebeurt door één van de twee skips die de grondstoffen bovenaan in de vultrechter giet. Een stel kleppen sluit de oven af van de buitenlucht (zie de figuur op de volgende bladzijde).

Via de blaasmonden wordt er hete lucht (±1250 °C) in de oven geblazen Het opwarmen van de lucht gebeurt in de windverhitters. Door het inblazen van de lucht worden de cokes omzet in een reductiegas dat tegelijk ook de nodige warmte ontwikkeld om de ertsen af te smelten. Naarmate de lading zakt, vindt de omzetting van ijzererts in ruwijzer plaats. Het vloeibare ruwijzer verzamelt zich onderaan in de hoogoven en wordt op geregelde tijdstippen afgetapt en opgevangen in torpedowagens. Deze wagens brengen het vloeibaar ruwijzer naar de staalfabriek. Naast het ruwijzer wordt er ook slak gevormd in de hoogoven. Deze slak drijft op het ruwijzerbad en bevat de smeltmiddelen en het ganggesteente uit het erts. De slak wordt samen met het ruwijzer afgetapt. Door de slak te bespuiten met krachtige waterstralen wordt ze gegranuleerd (= in korrels omgezet).

Door het inblazen van de lucht in de oven ontwikkelt er zich veel gas dat met samen een hoeveelheid stof, afkomstig van ovenlading, afgevoerd aan de bovenkant van oven. Dit hoogovengas wordt vervolgens gezuiverd en wordt ofwel intern gebruikt ofwel naar de elektriciteitscentrale Knippegroen geleid.

In de staalfabriek wordt het ruwijzer, afkomstig van de hoogovens, omgezet in vloeibaar staal, door de onzuiverheden te verbranden. Dit gebeurt met zuurstof volgens het LD-procedé (Linz-Donawitz) en met een neutraal gas via de bodem volgens het TBM-systeem (Thyssen Blas Metallurgie).

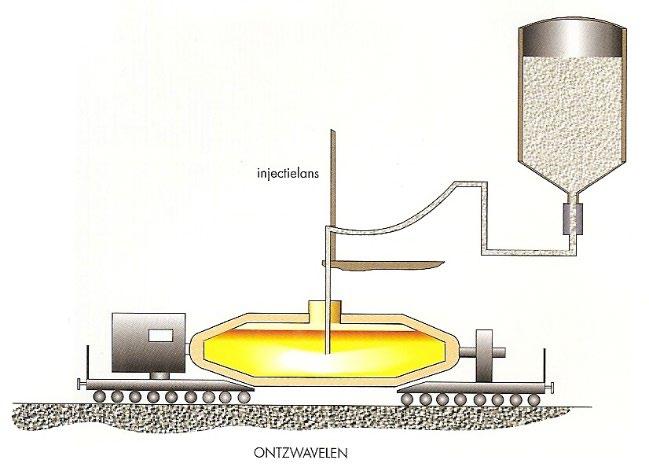

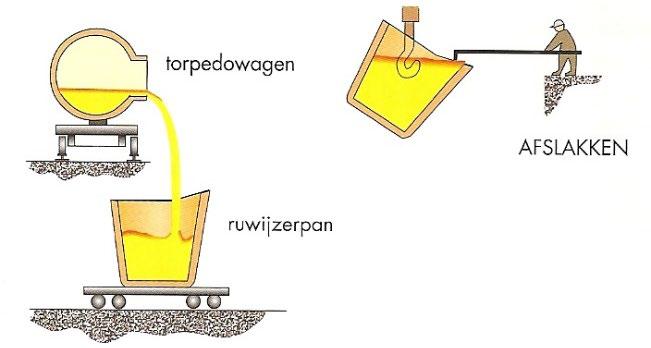

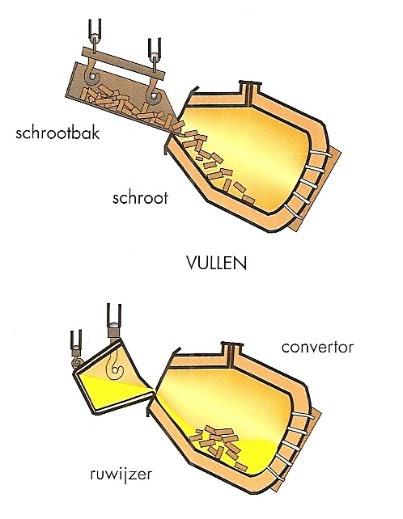

Eerst wordt het vloeibaar ruwijzer ontzwaveld. De torpedowagens, gevuld met circa 200 ton ruwijzer, rijdt naar de staalfabriek. Daar wordt met behulp van een lans in het ruwijzer een ontzwavelingsproduct bestaande uit calciumcarbide geïnjecteerd. Daarna kipt men het ruwijzer uit de torpedowagen in de ruwijzerpan. De slak wordt verwijderd. Na het afslakken wordt het ruwijzer in de half gekantelde convertor gegoten, waarin zich een precies afgewogen hoeveelheid schroot bevindt. Vervolgens plaatst men de convertor terug recht.

Via een watergekoelde lans blaast men zuurstof bovenop het ruwijzerbad. Om een optimaal zuiveringsproces te bekomen, voegt men toeslagstoffen (zoals kalk, kalksteen, ertsen, …) toe en wordt er via de convertorbodem een inert gas (argon of stikstof) ingeblazen. De ongewenste stoffen in het ruwijzer verbranden daarbij ofwel tot slakken ofwel tot gassen. De badtemperatuur bedraagt circa 1650 °C. Na het blazen wordt de lans opnieuw omhooggetrokken. Er wordt een monster genomen. Men spreek nu van staal in plaats van ruwijzer.

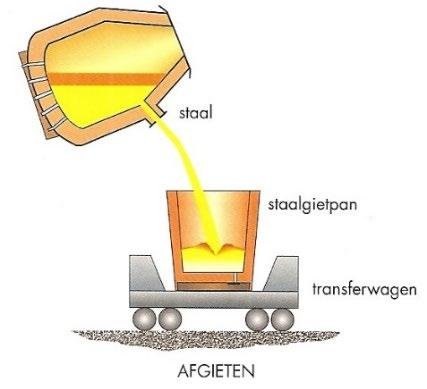

Daarna kantelt men de convertor en vloeit het staal door het aftapgat in de staalgietpan. Ondertussen worden ook de legeringselementen toegevoegd. Om een betere staalkwaliteit te bekomen, wordt er met een spoellans argon die in het staal geblazen. Dan rijdt de transferwagen met de pan naar de giethal. De gietkraan neemt de gietpan vast en brengt deze naar de draaitoren van één van de twee continugieterijen.

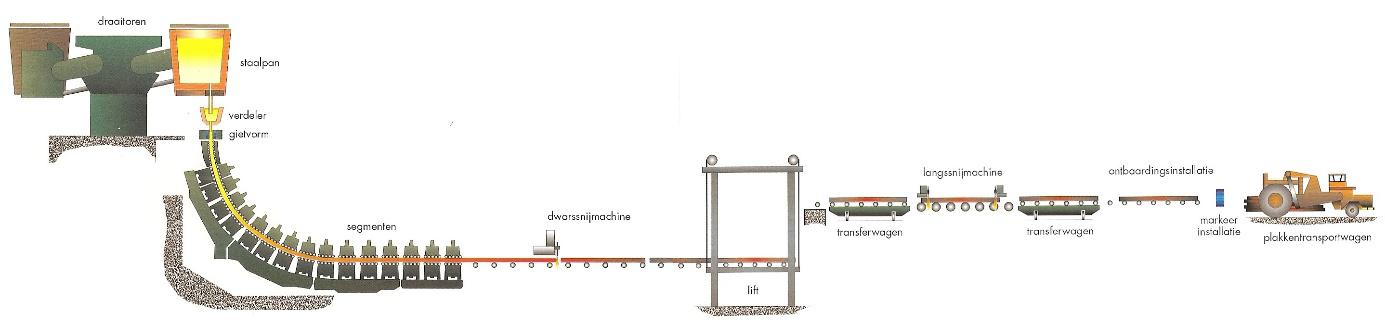

3.2.5

In de continugieterij wordt het vloeibaar staal gegoten in een continue streng met een dikte van ± 220 mm. Als de streng volledig gestold zijn, worden ze in de dwarssnijzone op lengte (±10 m) gesneden door snijbranders die gevoed worden met aardgas en hoge-drukzuurstof. Men spreekt nu van plakken.

Vervolgens worden de zijkanten van de plakken ontbaard. Daarna worden de plakken gemarkeerd en afgevoerd naar het plakkenpark.

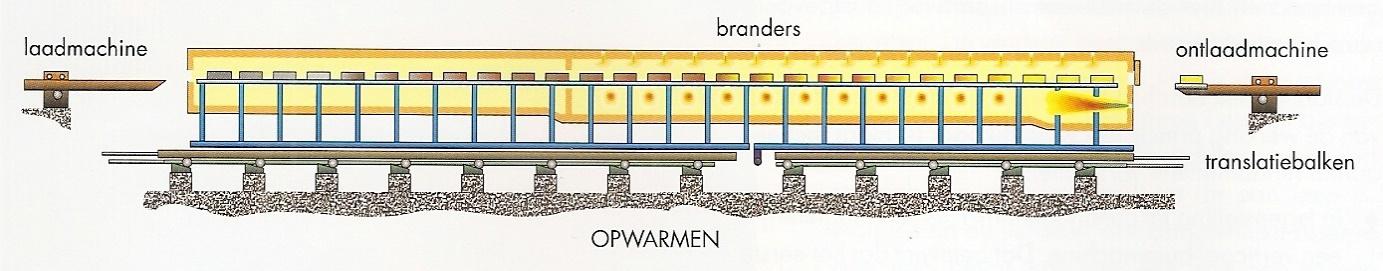

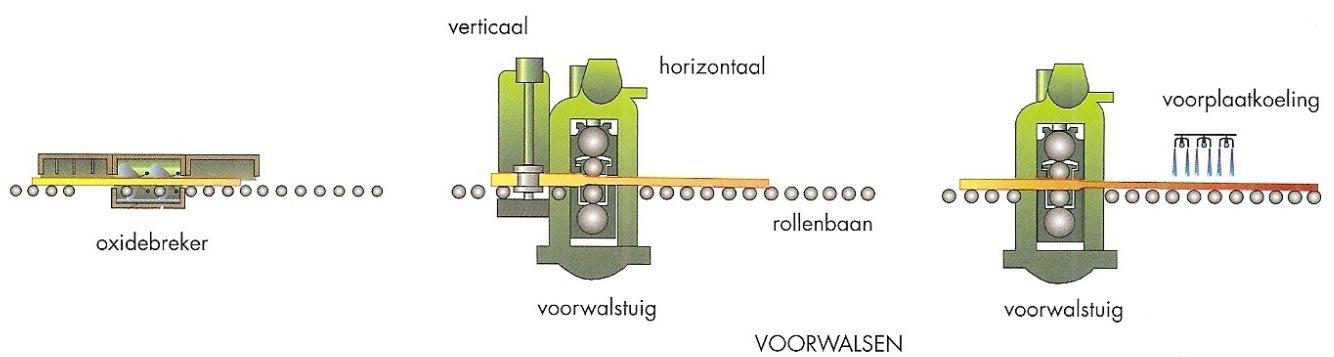

In de warmwalserij worden de plakken (dikte van 22 cm) herleidt naar platen met een dikte die varieert tussen de 1,25 mm en 13 mm.

In de hefbalkovens worden de platen opgewarmd naar een temperatuur tussen de 1000 en 1270 °C. Daarna worden ze afgespoten met een krachtige waterstraal om zo de gevormde oxidelaag te verwijderen.

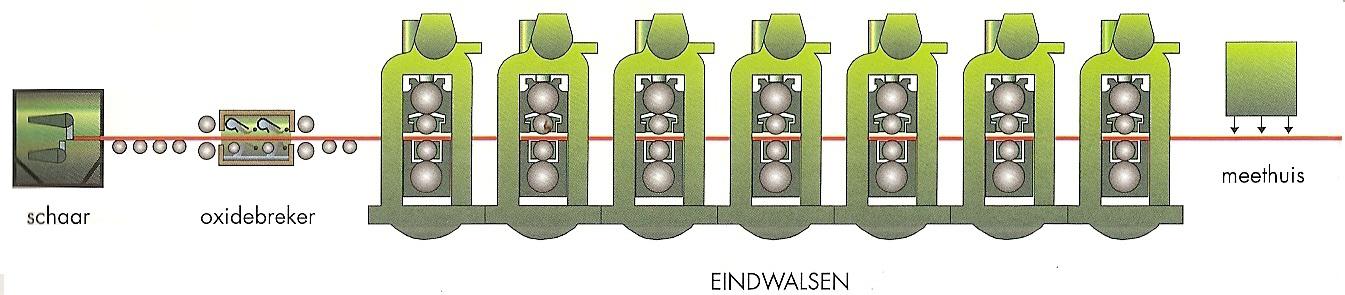

Vervolgens wordt in de voorwalsgroep de dikte van de plakken gereduceerd tot 30 mm. Voor de eindwalsgroep wordt de kop en de staart van de plaat afgeknipt. De plaat wordt nogmaals ontdaan van haar oxidehuid.

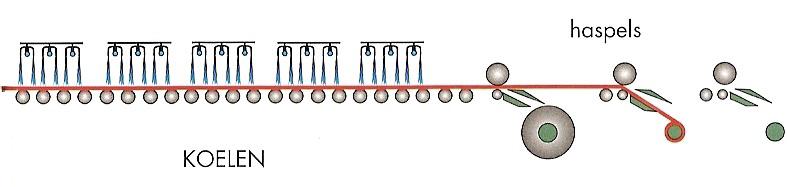

De eindwalsgroep bestaat uit zeven walstuigen. Hier wordt de plaatdikte herleidt naar zijn vooropgezette einddikte. De plaat wordt dan afgekoeld naar een temperatuur van 445 °C à 750 °C. Bij de laatste stap wordt de plaat opgewikkeld op één van de drie haspels en gemarkeerd.

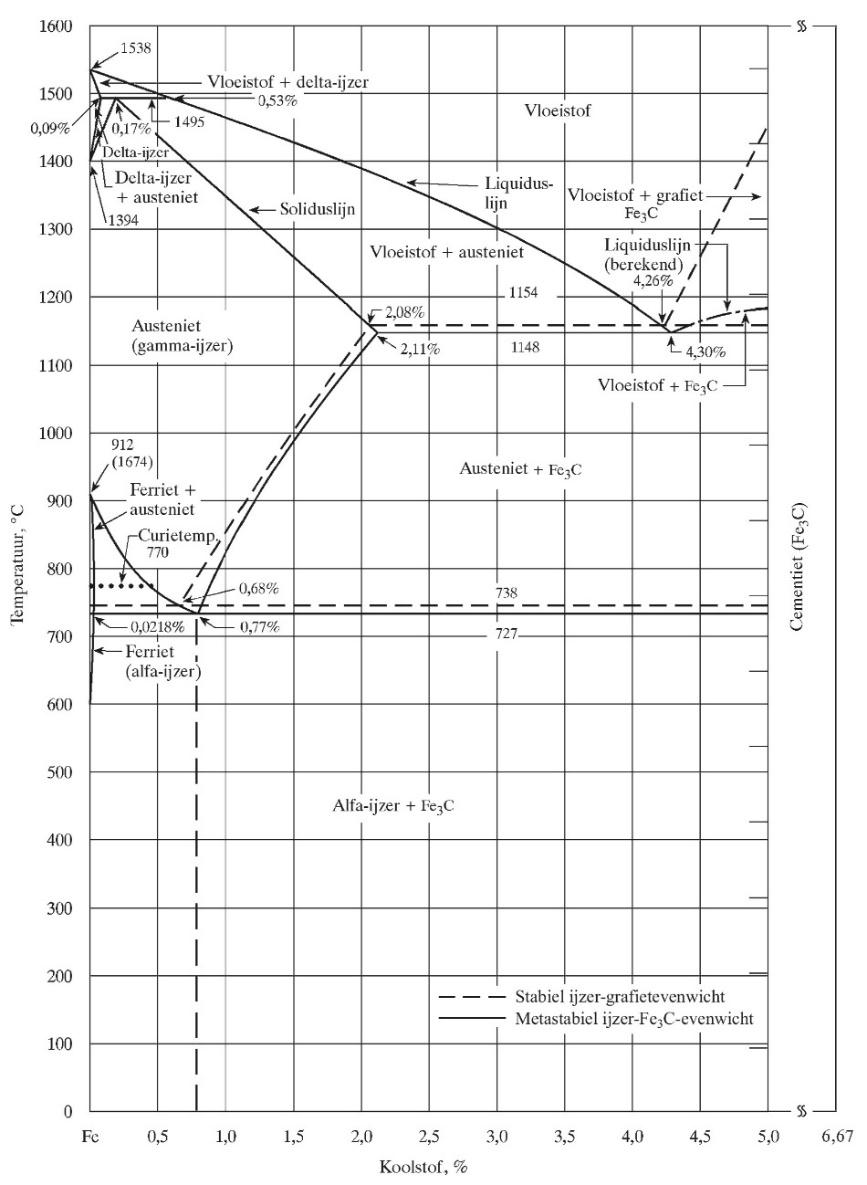

Zoals in het begin van dit hoofdstuk is vermeld, is staal een legering een ijzer en max. 2 % koolstof. De koolstof komt voor in gebonden vorm, namelijk cementiet (Fe3C). Cementiet is zeer hard en bros. Het geeft een negatieve invloed op de taaiheid van staal.

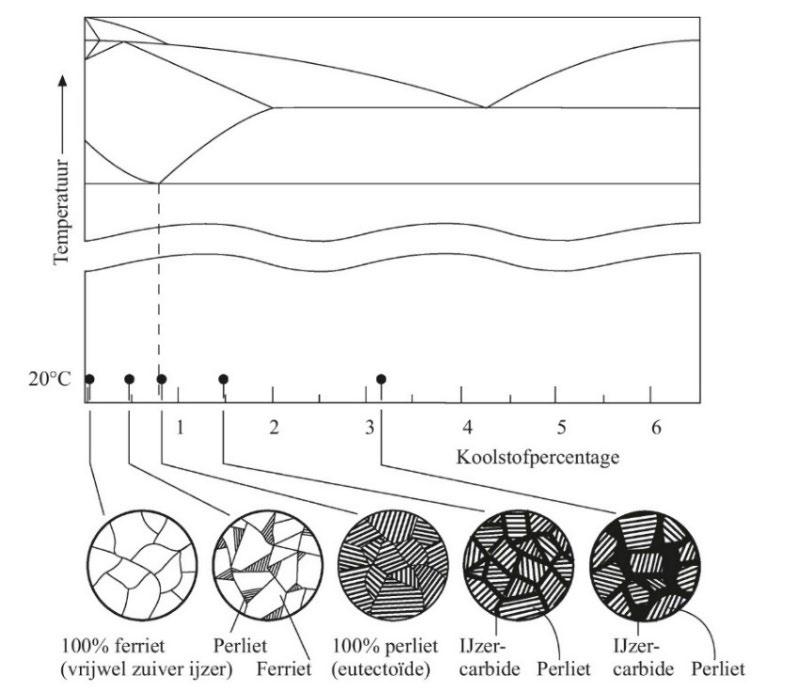

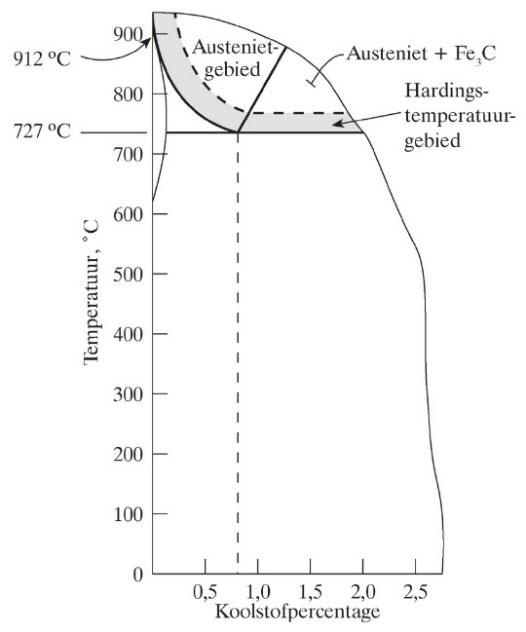

In onderstaand ijzer-koolstofdiagram of tabellenboek blz. 141 kan men aflezen welke structuur er zich voordoet in functie van de temperatuur (= de verticale as) en het percentage koolstof (= de horizontale as). Bij staal maakt men gebruik van het ijzer-ijzercarbidediagram (volle lijnen). Een belangrijke opmerking hierbij is dat het materiaal traag opgewarmd of afgekoeld moet worden om de vermelde structuur te vermelden. Als men zeer snel afkoelt worden er andere structuren bekomen (zie harden).

De bovenste lijn is de liquiduslijn. Dit is de verzameling van alle beginpunten van de stolling bij verschillend koolstofgehalte. Men ziet dat de smelttemperatuur afneemt bij een toenemend koolstofgehalte tot 1145 °C voor een koolstofpercentage van 4,3 %. Naarmate men meer koolstof toevoegt, stijgt de smelttemperatuur tot ± 1600 °C voor een koolstofgehalte van 6,67 %. Daarnaast is ook de soliduslijn aangeduid. Dit is de verzameling van alle eindpunten van de stolling bij verschillend koolstofgehalte. In het begin neemt de stollingstemperatuur af tot 1145 °C bij 1,7 %C. Daarna blijft de stollingstemperatuur constant.

In de Figuur 3-18 zijn de verschillende microstructuren van staalsoorten met een variërend koolstofgehalte bij kamertemperatuur weergegeven. De structuur kan variëren van 100 % ferriet bij zuiver ijzer (0 % C), ferriet + perliet (< 0,9 % C) naar 100 % perliet (bij 0,9 % C) tot perliet + cementiet (> 0,9 % C). Perliet is zacht en is afgewisseld opgebouwd uit ferriet (witte kleur) en cementietlamellen (zwarte kleur en hard). Omwille van de harde cementietlamellen is perliet goed verspaanbaar.

3.4.1

De bedoeling van het legeren van staal is om het betere eigenschappen te geven dan ongelegeerd staal. Daardoor is ook beter geschikt voor een bepaalde toepassingen. Die eigenschappen kunnen betrekking hebben op:

• De mechanische eigenschappen

• De chemische eigenschappen

• De technologische eigenschappen

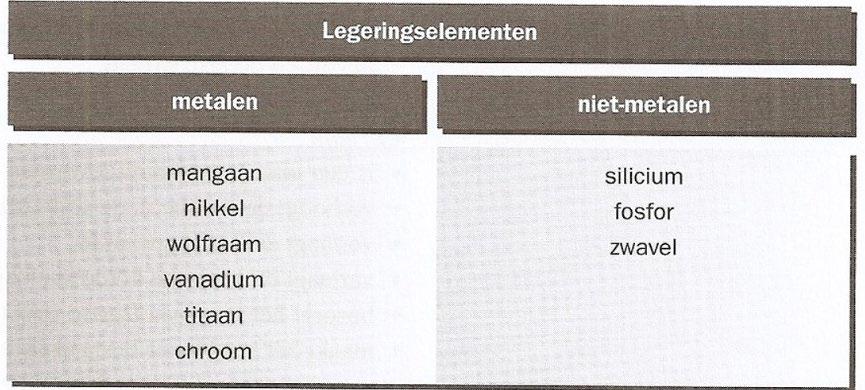

De legeringselementen kunnen zowel metalen als niet-metalen zijn. Men vindt ze in de onderstaande figuur.

Figuur 3-19: de mogelijke legeringselementen

Men onderscheidt:

• Laag- of zwakgelegeerde staalsoorten

Het percentage legeringselementen bedraagt maximum 5 % en het koolstofgehalte is niet meer dan 0,2 %. Laaggelegeerd staal kan gelegeerd zijn met mangaan, silicium, chroom, nikkel, eventueel met een kleine hoeveelheid van één of meerdere van de volgende elementen: molybdeen, niobium, titaan, zirkonium, koper, …

• Hooggelegeerde staalsoorten

Het percentage legeringselementen bedraagt meer dan 5 %.

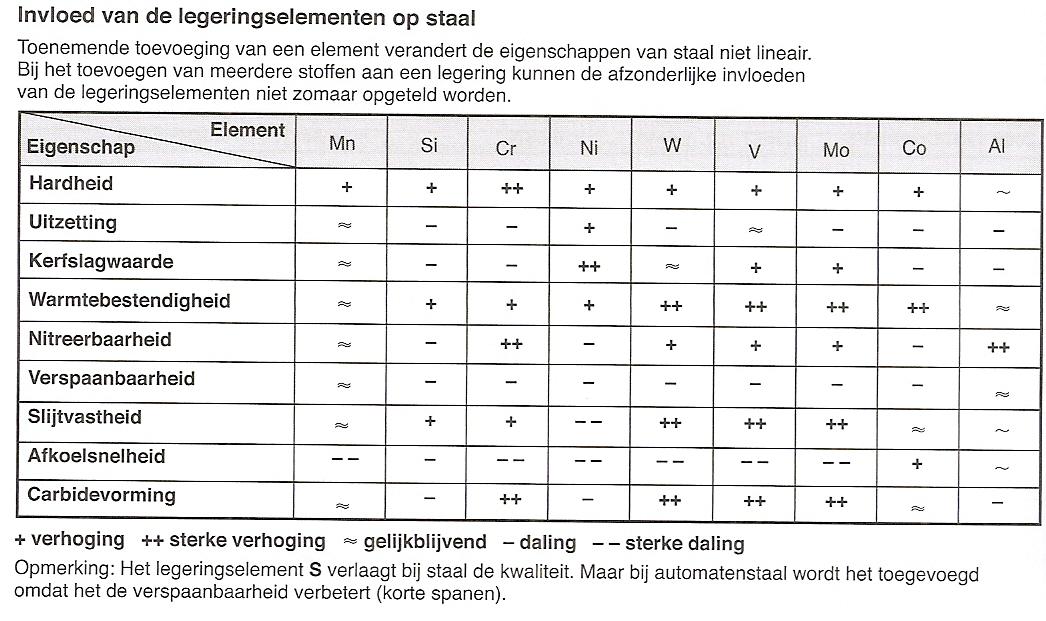

In de onderstaande tabel wordt er een overzicht gegeven van de invloed van de verschillende legeringselementen op de eigenschappen van de gelegeerde staalsoorten. Zie ook tabellenboek blz 124.

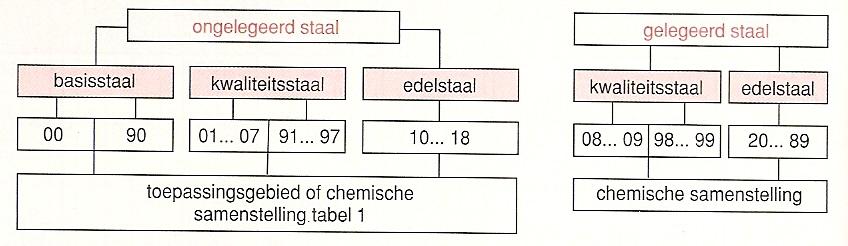

Alle staalsoorten kunnen op 4 manieren ingedeeld worden, namelijk op basis van:

• Hoofdkwaliteitsklasse

• Grondstofnummer

• Toepassingsbied, mechanische of fysische eigenschappen

• Chemische samenstelling

3.5.1 Hoofdkwaliteitsklasse

Alle staalsoorten kunnen als volgt ingedeeld worden:

Figuur 3-21: indeling van staalsoorten op basis van hoofdkwaliteitsklasse

3.5.1.1 Basisstaal

Onder basisstaal verstaat men staal waarvan:

• De mechanische eigenschappen binnen bepaalde grenzen liggen.

• De chemische samenstelling aan bepaalde voorwaarden voldoet (% C groter of gelijk aan 0,1 % en fosfor- en zwavelgehalte niet groter dan 0,05 %).

• Er geen warmtebehandelingen voorgeschreven worden.

3.5.1.2 Kwaliteitsstaal

Kwaliteitsstaal is staal dat aan één of meer kwaliteitseisen moet voldoen. Deze eisen kunnen te maken hebben met de fysische eigenschappen (elektrische geleidbaarheid, …), mechanische eigenschappen, chemische eigenschappen (corrosieweerstand, …), technologische eigenschappen (lasbaarheid, …).

3.5.1.3 Edelstaal of speciaalstaal

Edelstaal is staal dat aan één of meerdere van de onderstaande eisen voldoet:

• Een gewaarborgde kerfslagwaarde voor gehard staal

• Een gewaarborgde chemische samenstelling waarbij eisen gesteld worden aan het fosforgehalte, het zwavelgehalte, …

• Zeer gunstige elektrische en magnetische eigenschappen

• Het (zo goed als) ontbreken van verontreinigen

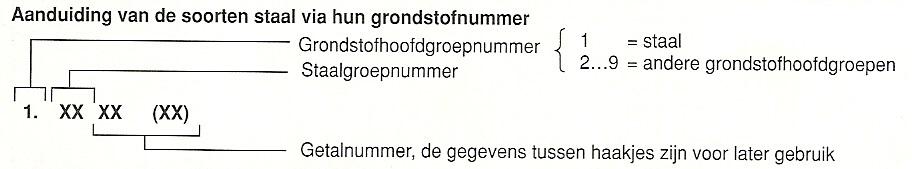

3.5.2 Grondstofnummer

Elk staal krijgt een grondstofnummer. De opbouw van dit nummer is hieronder weergegeven.

Figuur 3-22: opbouw van grondstofnummer

Bij staal zal je dus altijd een 1 hebben vooraan. De volgende twee cijfers is het staalgroepnummer. De verschillende staalgroepnummers zijn weergegeven in de tabel op de volgende bladzijde:

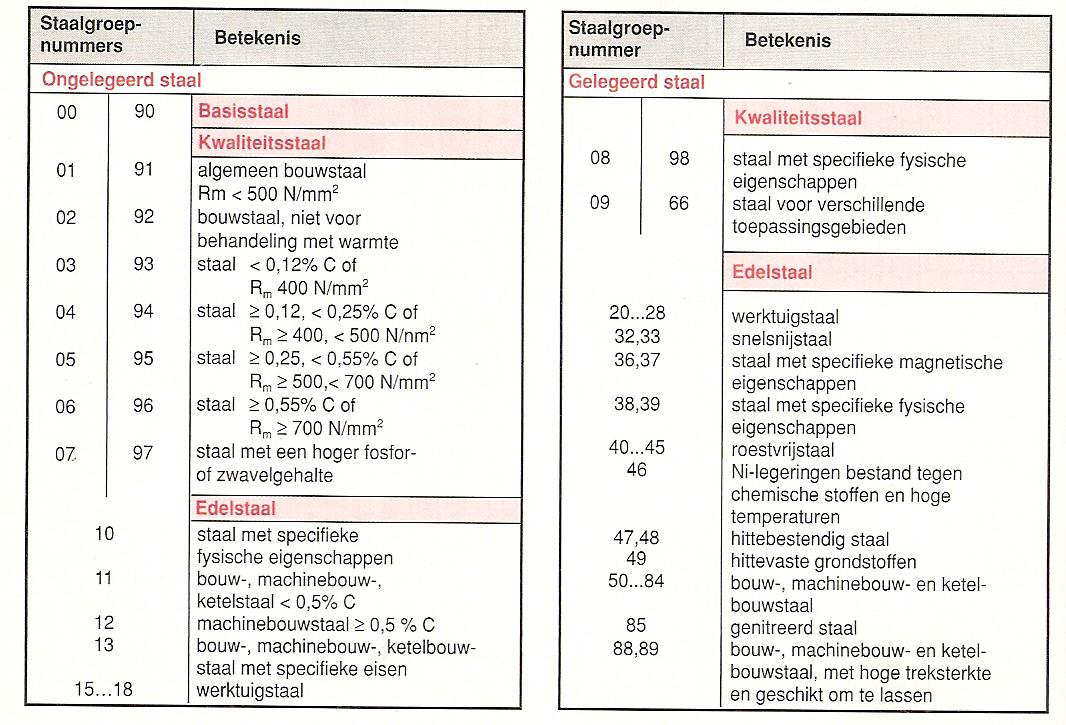

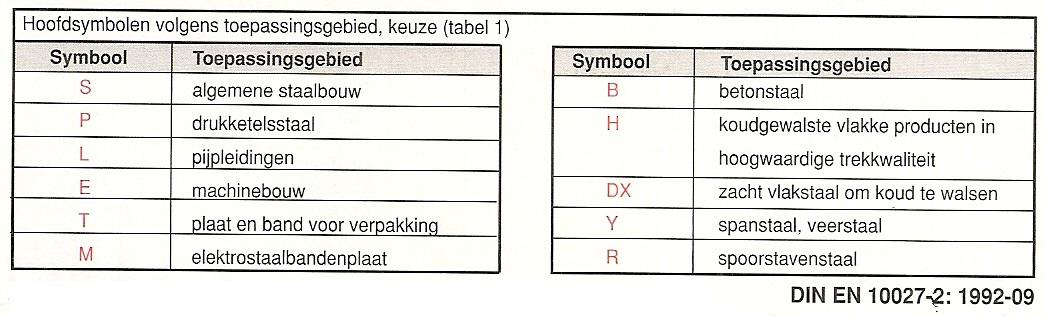

3.5.3 Toepassingsgebied, mechanische of fysische eigenschappen

De staalsoorten kunnen ook aangeduid worden op basis van hun gebruik en hun mechanische eigenschappen. Het aanduidingssysteem wordt uitgelegd aan de hand van een voorbeeld:

S355J2

De eerste letter geeft aan welk toepassingsgebied het staal heeft. In de onderstaande tabel zijn de verschillende hoofdsymbolen weergegeven.

Figuur 3-24: de hoofdsymbolen volgens toepassingsgebied

Hier is dit een S, dit betekent dus algemeen staalbouw of constructiestaal. In het geval van staalbouw wordt de letter gevolgd door minimale vloeigrens in N/mm² (zie Figuur 3-25). Hier is de minimale vloeigrens 355 N/mm².

Vervolgens wordt de eis in verband met de minimale kerfslagwaarde vermeld. Dit geeft dus de weerstand tegen stootbelasting bij een bepaalde temperatuur aan. J2 betekent een garandeerde kerfslagwaarde van 27 J (J) bij -20 °C (2) (zie groep 1, onderstaande figuur).

Daarna kunnen er nog letters volgen in verband met speciale vereisten (groep 2), de deklaag (groep 3) of de behandeling die het staal kreeg (groep 4).

Figuur 3-25: aanduiding volgens toepassingsbied, mechanische of fysische eigenschappen

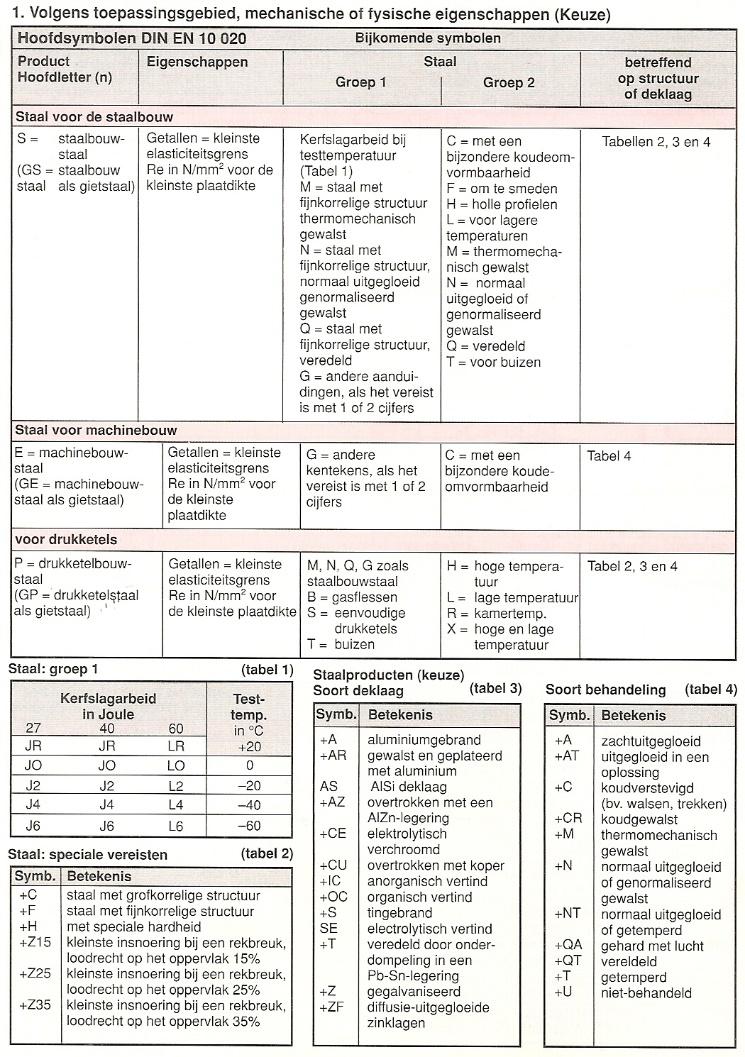

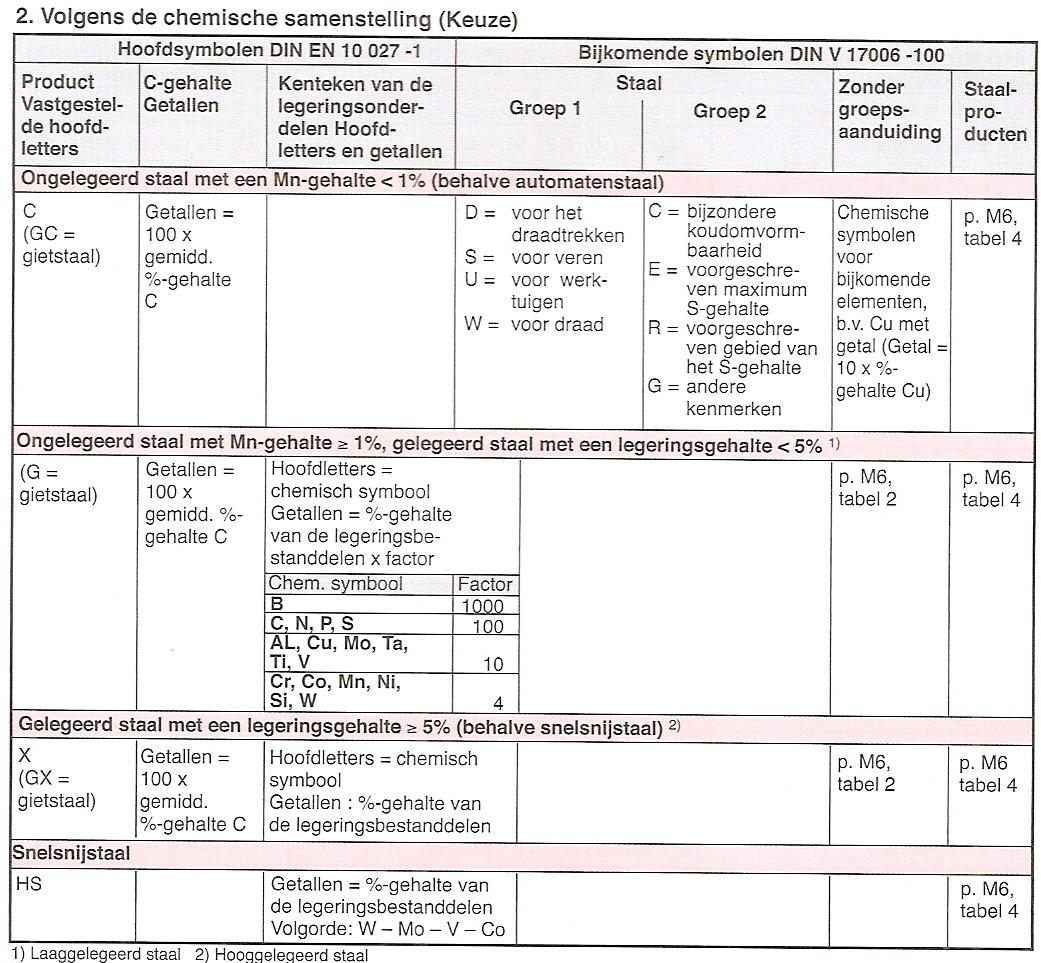

3.5.4 Chemische samenstelling

In de onderstaande tabel vind je de opbouw van de staalaanduiding volgens de chemische samenstelling.

Figuur 3-26: aanduiding volgens chemische samenstelling

Er wordt een onderscheid tussen ongelegeerd en gelegeerd staal

3.5.4.1 Ongelegeerd staal

Bij ongelegeerd staal staat er steeds vooraan een C gevolgd door een getal bv.: 15. De C geeft aan dat het ongelegeerd koolstofstaal is. Het getal geeft 100 x het koolstofgehalte aan. 15 betekent dus een koolstofgehalte van 0,15 %

3.5.4.2 Gelegeerd staal

Bij gelegeerd staal maakt men zoals eerder aangegeven een onderscheid tussen laag- en hooggelegeerd staal. De chemische samenstellen van 28 Mn6 is 0,28 % C en 1,5 % Mn.

3.5.4.2.1 Laaggelegeerd staal

Bij laaggelegeerd staal wordt er gestart met een getal dat 100 x het koolstofgehalte weergeeft. Vervolgens worden de legeringselementen aangegeven door hun symbolen in dalende volgorde van hun aanwezigheidsgehalte. Dit alles wordt aangevuld met de getallen die de percentages van ieder element aangeven, vermenigvuldigd met de factoren die vermeld staan

in de Figuur 3-26 en afgerond naar het dichtstbijzijnde geheel getal. De getallen worden door een verbindingsstreepje gescheiden.

3.5.4.2.2 Hooggelegeerd staal

Bij hooggeleerd staal staat er steeds een X vooraan. Deze letter wordt gevolgd door een getal dat 100 x het koolstofgehalte weergeeft. Dit getal wordt gevolgd door de chemische symbolen van de legeringselementen die kenmerkend zijn voor dit staal. Deze symbolen staan in dalende volgorde van hun aanwezigheidsgehalte. Dit alles wordt aangevuld met de getallen die de percentages van ieder element aangeven en afgerond naar het dichtstbijzijnde geheel getal. De getallen worden door een verbindingsstreepje gescheiden. Het staal X5CrNi18-10 bevat 0,05 % koolstof, 18 % chroom en 10 % nikkel.

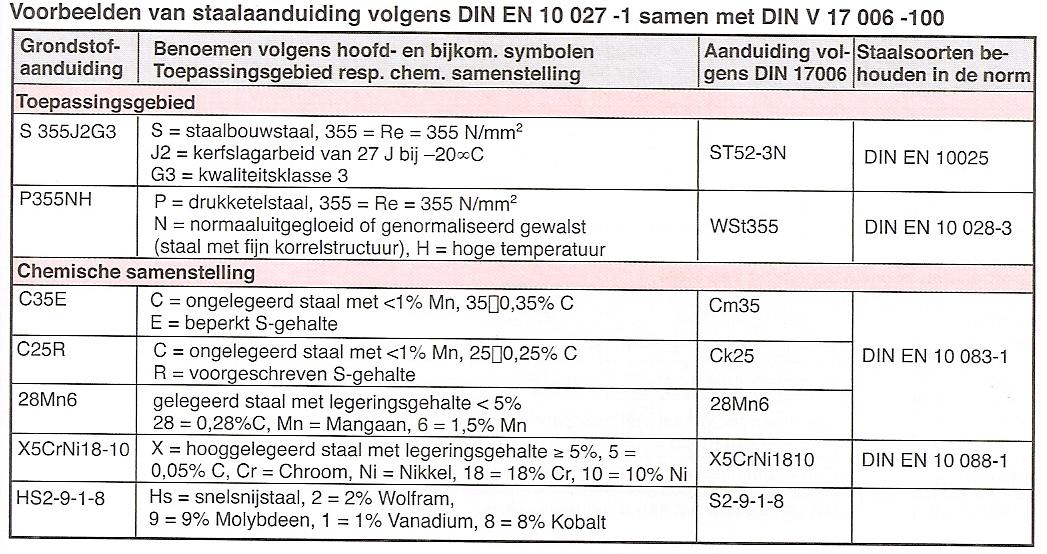

3.5.5 Voorbeelden van staalaanduidingen

In de onderstaande tabel vind je enkele voorbeelden van staalaanduidingen.

De warmtebehandelingen van staal kunnen ingedeeld worden in twee grote groepen, namelijk:

• Gloeiprocessen

Het doel van gloeiprocessen is over het algemeen het materiaal sterker en taaier of beter bewerkbaar maken.

• Hardingsprocessen

Het doel van hardingsprocessen is over het algemeen het materiaal harder, slijtvaster en/of taaier te maken.

Een overzicht van de verschillende warmtebehandelingen is terug te vinden in de tabellenboek blz. 172.

3.6.1 Gloeiprocessen

3.6.1.1 Homogeengloeien of diffusiegloeien

De bedoeling van deze warmtebehandeling is om de materiaalstructuur zo homogeen mogelijk te maken. Het materiaal wordt gedurende enkele uren tot max. 40 uren gegloeid op een temperatuur van 250 °C beneden de soliduslijn. Vervolgens wordt het materiaal terug langzaam afgekoeld. Bij homogeengloeien treedt het verschijnsel diffusie op, waarbij de atomen van de legeringselementen zich gelijkmatiger verdelen. Nadeel van deze behandeling is dat er kristalgroei optreedt. Dit wordt verholpen door het materiaal te normaalgloeien.

Deze behandeling wordt toegepast bij staal en non-ferrolegeringen.

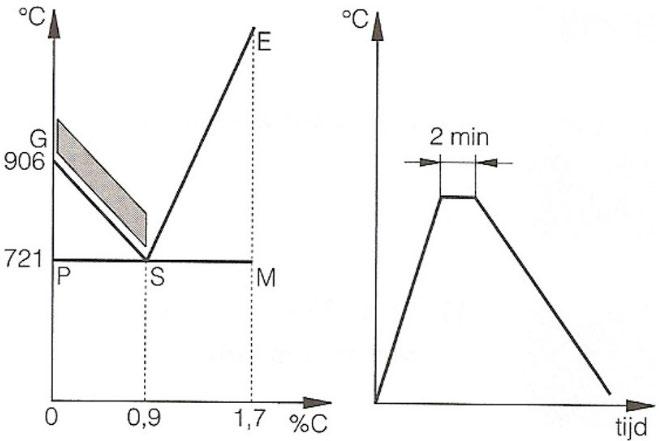

3.6.1.2 Normaalgloeien

Het langdurig verblijf van staal in het austenietgebied, zoals dit geval is bij homogeengloeien, cementeren, gieten, smeden, … veroorzaakt een grofkorrelige eindstructuur. Het nadeel van deze structuur is dat deze minder taai en sterk is. Het belangrijkste doel van normaalgloeien is dan ook om een fijnkorrelige structuur te bekomen, die een grotere kerfslagwaarden en treksterkte heeft.

Figuur 3-28: normaalgloeien

De werkstukken worden snel tot in de kern verwarmd tot ± 50 °C boven de GS-lijn. De temperatuur wordt enkele minuten aangehouden. Daarna wordt het langzaam gekoeld om geen spanningen te veroorzaken in het materiaal. Het wordt meestal toepast voor stalen met een koolstofgehalte minder 0,9 % (= ondereutectoïdische stalen)

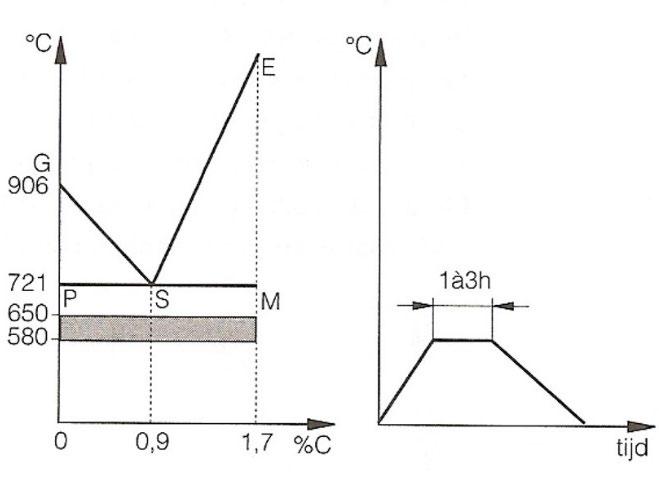

3.6.1.3 Zachtgloeien

Van zodra er koolstof voorkomt in staal, treft men in de structuur perliet aan. In perliet komt het cementiet normaal in lamellaire toestand voor. De bedoeling van het zachtgloeien is om deze lamellen omzetten in bolvormige deeltjes, nodulen genoemd. Hierdoor worden deze volgende zaken bereikt:

• De hardheid van het staal verminderen en de taaiheid verhogen.

• Het staal beter bewerkbaar maken

• De kerfslagwaarde en de rek verhogen

Het staal wordt gedurende enkele uren opgewarmd tot net onder het austenietgebied (680 à 721 °C). Vervolgens wordt het langzaam afgekoeld. Een andere manier is om de temperatuur te laten schommelen rond de 721 °C gedurende 5 à 24 uur (zie Figuur 3-30)Figuur 3-30: schommelmethode van zachtgloeien. Daarna wordt het terug langzaam afgekoeld in een oven Dit wordt voornamelijk toegepast bij materialen met een hoog koolstofgehalte.

Figuur 3-29: de temperatuurgebieden van enkele gloeibehandelingen

3.6.1.4 Spanningsarm gloeien

3-30: schommelmethode van zachtgloeien

De bedoeling van spanningsarm gloeien is, zoals de naam doet vermoeden, de inwendige spanningen te verminderen. Deze spanningen kunnen ontstaan:

• Bij het gieten

• Door structuurveranderingen die gebeurt zijn

• Door het koudvervormen van het materiaal

Om deze spanningen weg te werken worden de werkstukken opgewarmd tot een temperatuur van 550 à 650 °C., die gedurende vier uren wordt aangehouden.

Vervolgens wordt het terug langzaam afgekoeld, zodat het werkstuk steeds overal dezelfde temperatuur heeft tijdens de afkoeling. Bij het spanningsarm gloeien treden er geen structuurveranderingen op, maar de rekgrens van het materiaal neemt aanzienlijk af. Waardoor alle spanningen hoger dan deze rekgrens kunnen wegvloeien.

Figuur 3-31: spanningsarm gloeien

Spanningsarm gloeien wordt toegepast bij gesmede en gegoten stukken vooral men ze verder verspanend verwerkt. Daarnaast ook bij werkstukken en gelaste stukken die na het verspanen aan zeer nauwe maattoleranties moeten voldoen. Het spanningsarm gloeien kan samengaan met normaal- en zachtgloeien. Dan zal men na normaal- respectievelijk zachtgloeien vanaf 600 °C zeer langzaam afkoelen.

3.6.2

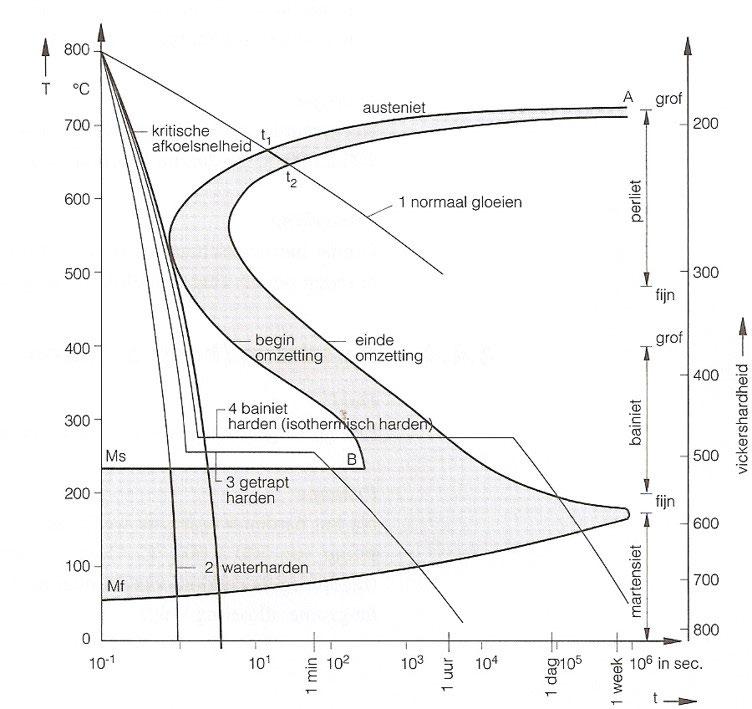

Men onderscheidt de volgende hardingsprocessen:

Gewoon harden = harden + laag ontlaten → hardheid

Veredelen = harden + hoog ontlaten → hardheid en taaiheid

Getrapt harden = harden + ontlaten → hardheid en taaiheid minder hardingsspanningen

Isotherm harden = harden

3.6.2.1

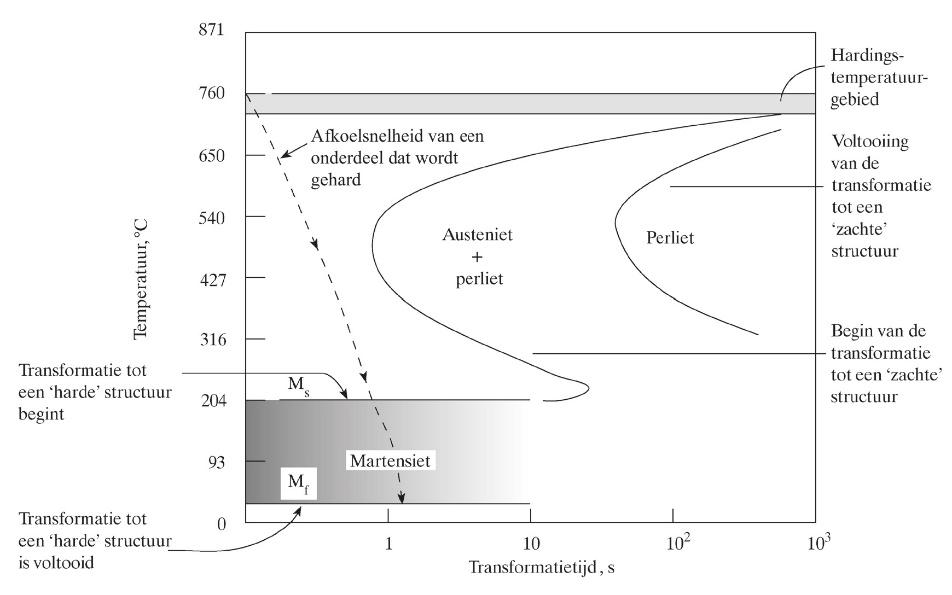

Het doel van harden is zoals de naam het zegt, het verhogen van de hardheid van materiaal. De behandeling bestaat erin dat het materiaal opgewarmd wordt tot in het austenietgebied en vervolgens wordt het zeer snel afgekoeld. De eindstructuur is dan martensiet. Dit is een naaldvormige structuur die zeer hard, maar zeer bros is. De hardingstemperatuur is afhankelijk van het aanwezige percentage koolstof, dit is te zien in de nevenstaande figuur. Om een significante toename van de hardheid te bekomen, moet het koolstofpercentage meer dan 0,3 % zijn. Is het percentage minder dan 0,3 % dan zal de hardheidstoename gering zijn. Zodra het koolstofgehalte meer dan 0,9 % is, neemt de hardheid niet meer verder toe. De slijtvastheid stijgt wel nog. Ook de afkoelsnelheid moet voldoende groot zijn. De minimale snelheid waarmee een werkstuk moet afgekoeld worden om het

3-33: martensiet austeniet om te zetten in martensiet, noemt men de kritische afkoelsnelheid (raaklijn aan de perlietneus) en wordt bepaald met een TTT-diagram. TTT staat voor tijd-temperatuurtransformatie. In dit diagram kan je de kan je aflezen bij welke temperatuur de martensietvorming begint en eindigt. Het laat je ook zien welke structuren er ontstaan als men vanuit het austeniet het staal tot een bepaalde temperatuur afschrikt. Voor elke samenstelling bestaat zo’n diagram.

Bij bovenstaand diagram begint de martensietvorming bij een temperatuur van 204 °C en eindigt bij ± 20 °C. De ligging van de perlietneus kan meer rechts verschoven worden (= verlaging van de kritische afkoelsnelheid) door het toevoegen van de volgende legeringselementen: silicium (Si), mangaan (Mn), chroom (Cr), nikkel (Ni), molybdeen (Mo) en vanadium (V). Een lagere kritische afkoelsnelheid heeft als voordelen dat de vervorming kleiner zal zijn en dat de hardingsdiepte groter zal zijn. Ongelegeerd staal koelt men steeds in water af. Gelegeerde stalen kunnen afgekoeld worden in zout-, oliebaden en zelfs in lucht (afhankelijk van het percentage legeringselementen).

3.6.2.2 Ontlaten

3.6.2.2.1 Laag ontlaten

Een gehard werkstuk is wel hard, maar zeer bros. Om ervoor te zorgen dat ze bij de geringste stootbelasting niet zal breken, moet ze een bepaalde taaiheid hebben. Deze taaiheid krijgt men door de geharde werkstukken te ontlaten.

Bij laag ontlaten wordt het materiaal opnieuw opgewarmd tot een temperatuur van 200 °C. Vervolgens wordt langzaam afgekoeld tot kamertemperatuur.

3.6.2.2.2 Hoog ontlaten

Bij hoog ontlaten of veredelen is het de bedoeling om een combinatie te krijgen van

• Een hogere rekgrens en treksterkte, bijgevolg een hogere toelaatbare spanning

• Een hogere taaiheid, bijgevolg kan materiaal meer vervormen vooraleer het breekt.

Het geharde staal wordt heropgewarmd tot een temperatuur die varieert rond de 550 °C. Vervolgens wordt het materiaal traag afgekoeld. De structuur die ontstaat is sorbiet. Er zijn speciale staalsoorten ontwikkeld die gebruikt worden om te veredelen, men noemt deze veredelstalen. Deze staalsoorten zijn laaggelegeerd en de elementen waarmee ze gelegeerd zijn, verlagen de kritische afkoelsnelheid. Hoe dikker de werkstukken zijn, hoe meer

het zulke legeringselementen moet bevatten om te kunnen veredelen tot in de kern. Voorbeelden zijn terug te vinden in de tabellenboek blz. 122 en 174.

Veredelde stalen worden toegepast voor zwaarbelaste onderdelen in aandrijvingen, motoren en voertuigen zoals krukassen, torsieveren, tandwielen, …

3.6.2.3 Bijzondere hardingsprocessen: getrapt en isotherm harden

Het verschil met het gewoon harden (lijn 2) is dat bij het getrapt (lijn 3) en het isotherm harden (lijn 4) het werkstuk niet in één keer snel afgekoeld wordt. De verschillende hardingsprocessen zijn afgebeeld in de onderstaande figuur.

Figuur 3-35: de verschillende hardingsmethoden

• Getrapt harden (lijn 3)

Het werkstuk wordt eerst snel afgekoeld tot temperatuur van ± 250 °C in een zoutbad. Vervolgens wordt deze temperatuur enige tijd aangehouden, hierdoor wordt de temperatuur over het volledige werkstuk gelijk. Daarna wordt het werkstuk verder afgekoeld tot ± 50 °C. Bij deze hardingsmethode zijn de afkoelspanningen heel wat kleiner en de martensietvorming gebeurt gelijktijdig in het volledige werkstuk. De kans op hardingsscheurtjes is heel klein.

• Isotherm harden (lijn 4)

Bij isotherm harden, ook wel bainiet harden genoemd, gebeurt de afkoeling in twee fasen. In de eerste fase wordt het werkstuk afgekoeld in een zoutbad tot een temperatuur van 250 à 300 °C. Het austeniet wordt hierbij omgezet in bainiet. Dit is een structuur die ligt tussen martensiet en perliet. In de twee fase gebeurt de afkoeling tot kamertemperatuur in rustige lucht. Ook bij deze hardingsmethode zijn de spanningen kleiner dan bij het gewoon harden.

3.6.2.4 Oppervlaktehardingsprocessen

Deze hardingsprocessen zijn gewenst wanneer men een harde en dus slijtvaste oppervlaktelaag wil, met een taaie kern. Er bestaan twee groepen.

1. Vlamharden en inductieharden

Enkel de oppervlaktelaag wordt opgewarmd. Zodanig dat enkel aan de buitenkant martensiet wordt gevormd.

2. Cementeren, nitreren, …

Er wordt door diffusie nieuwe elementen toegevoegd in de oppervlaktezone van het materiaal waardoor de chemische samenstelling verandert.

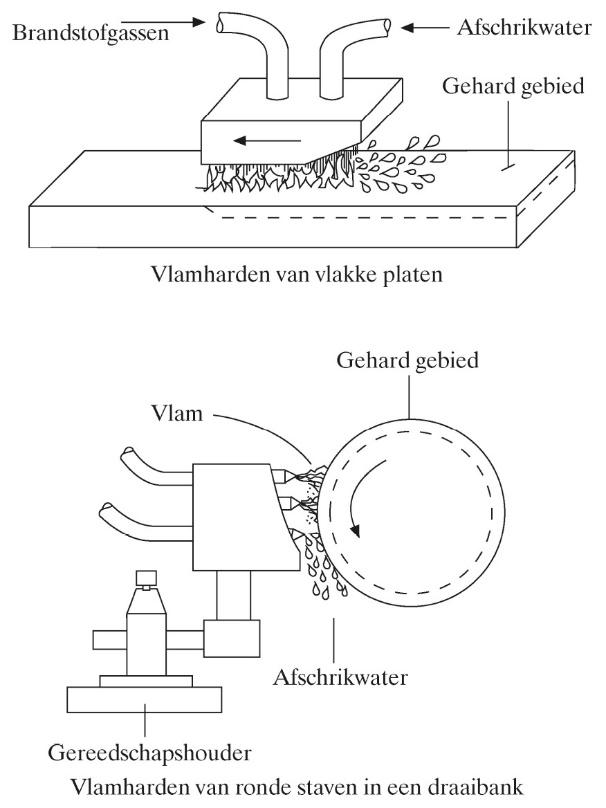

3.6.2.4.1 Vlamharden

Vlamharden is een hardingsproces waarbij men een gasvlam (bv; zuurstof-acetyleen) gebruikt als warmtebron. Het materiaal wordt opgewarmd tot het austenietgebied waarna men het afschrikt met een watersproeier. De hardingsdiepte kan variëren van 0,5 mm à 4 mm en is afhankelijk van de vlamtemperatuur en de branderloopsnelheid.

Voor het vlamharden gebruikt men zowel ongelegeerd staal als gelegeerd staal (zwak gelegeerd). Zie tabellenboek blz. 172. Het ongelegeerd staal (bv.: Cf35, Cf45) wordt toegepast voor licht belaste onderdelen zoals steunrollen, astappen, … De gelegeerde staalsoorten (bv.: 41CrMo4) wordt aangewend voor zwaarbelaste onderdelen zoals kettingwielen voor rupsvoertuigen, loopwielen, grote tandwielen, …

3-36: vlamharden

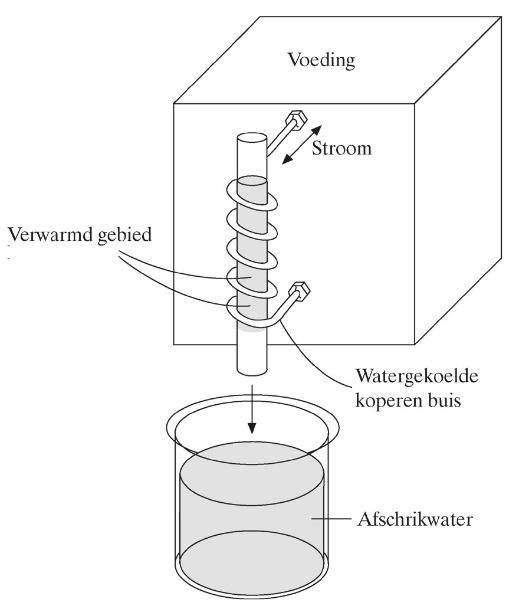

3.6.2.4.2 Inductieharden

Bij inductieharden wordt het werkstuk opgewarmd door een stroom in het oppervlak van het te harden materiaal te induceren met behulp van een spoel. Concreet wordt er een wisselstroom gestuurd door een spoelvormige geleider, die rond het werkstuk is aangebracht. In de kern ontstaat er een elektrische spanning die een inductiestroom tot gevolg heeft. Door de weerstand van het materiaal wordt deze stroom omgezet in warmte. Het werkstuk wordt op hardingstemperatuur gebracht, daarna wordt het onmiddellijk afgekoeld.

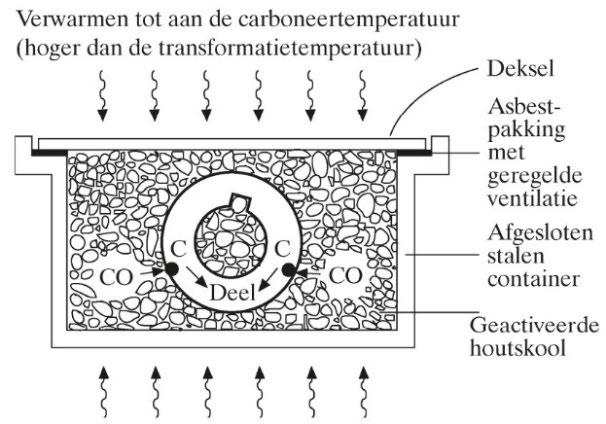

3.6.2.4.3 Cementeren

Figuur 3-37: inductieharden

Door het cementeren kan men niet-hardbare staalsoorten (koolstofgehalte < 0,2 %) toch voorzien van de nodige hoeveelheid koolstof voorzien, zodanig dat deze toch gehard kunnen worden. In eerste instantie zal men dus het koolstofgehalte moeten verhogen, dit wordt opkolen of carboneren genoemd. Dit kan op verschillende manieren, bv.: poedercarboneren, gascarboneren.

Bij beide methodes verhit men de werkstukken, die zich bevinden in afgesloten kisten, tot in het austenietgebied (± 900 °C). Bij poedercarboneren zijn de werkstukken ingepakt in koolstof bevattend poeder. Hierdoor ontstaat er een gasmengsel van CO en CO2. Aan het oppervlak van het werkstuk valt de CO uiteen in C en CO2. De koolstof diffundeert in het oppervlak, met als gevolg dat het koolstofgehalte toeneemt. De tijdsduur varieert van 1 tot 30 h.

Figuur 3-38: poedercementeren

Na de diffusiefase wordt de temperatuur verlaagd tot de hardingstemperatuur, waarna men de werkstukken afschrikt. Hierdoor zal er in de buitenlaag martensiet ontstaan. Bij langdurig verblijf op hoge temperatuur kan er een grofkorrelige structuur ontstaan. Dan zal men eerst de werkstukken normaalgloeien vooral men ze hardt.

Bij gascarboneren maakt men gebruik van een gas, maar voor de rest is de procedure dezelfde als poedercarboneren.

Het staal dat gebruikt wordt kan zowel ongelegeerd als gelegeerd carboneerstaal zijn. Zie tabellenboek blz. 121 en 173. Een voorbeeld van een ongelegeerd carboneerstaal is C15. Dit wordt toegepast voor licht belaste, aan slijtage onderhevige onderdelen zoals spindels, kleine

tandwielen, … Een veel gebruikt gelegeerde kwaliteit is 16 MnCr5. Dit materiaal gebruikt voor tandwielen, aandrijfassen, …

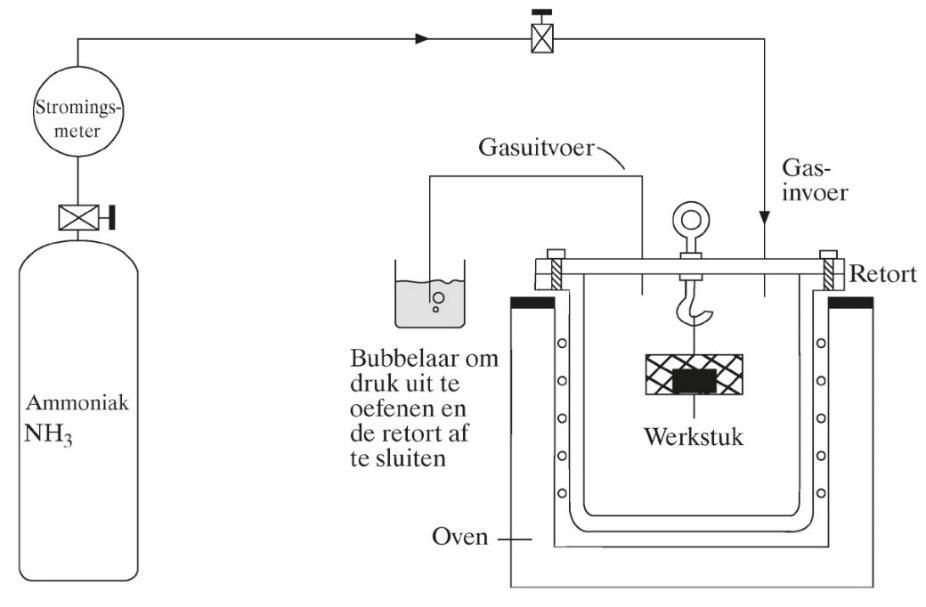

3.6.2.4.4 Nitreren

Net zoals bij cementeren is de bedoeling van nitreren om een harde, slijtvaste oppervlaktelaag en toch een zachte taaie kern te bekomen.

Het nitreren gebeurt bij 350 à 580 °C en kan op verschillende manieren gebeuren, zoals gasnitreren, zoutbadnitreren, … In deze cursus wordt enkel het gasnitreren besproken. De werkstukken worden in een oven geplaatst, deze wordt verwarmd tot 500 °C à 550 °C. tijdens het opwarmen stroomt er stikstof of ammoniak de oven in. De ammoniak ontleedt in stikstof en waterstof. De waterstof wordt afgevoerd en de stikstof diffundeert in het staal. Door het feit dat er in nitreerstaal aluminium (Al), chroom (Cr), molybdeen (Mo) en vanadium (V) aanwezig is, ontstaan er zeer harde nitriden. De nitridelaag is meestal 0,2 à 0,3 mm dik (maximaal 1 mm). Nitreren heeft het voordeel dat er hogere hardheden bereikt kunnen worden, de vervormingen zijn kleiner en nadien moeten de werkstukken niet meer gehard worden. Nitreerstaal is wel duur, omwille van de aanwezige legeringselementen. Ook de behandeling op zich is duur en het duurt langer dan cementeren.

Figuur 3-39: gasnitreren

Voor het nitreren wordt er enkel gelegeerd staal gebruikt. Nitreerstaal is steeds gelegeerd met chroom (Cr) en molybdeen (Mo). Zie tabellenboek blz. 121 en 174. Een voorbeeld van nitreerstaal is 31CrMo12, wat aangewend wordt voor zuigerpennen, kettingwielen, wormwielen, … 34CrAlsMo5 daarentegen wordt gebruikt voor assen van tandwielkasten, krukassen, tandwielen voor hoge toerentallen, …

Zoals eerder vermeld is gietijzer een ijzer-koolstoflegering met meer dan 2 % C, meestal tussen de 2,5 en 3,6 % C. Zoals de naam doet vermoeden is de gietbaarheid van gietijzer veel beter van de staal. Dit omwille van de lagere smelttemperatuur en de kleinere krimp bij het stollen.

De aanwezige koolstof kan onder twee vormen voorkomen, namelijk:

• Vrije koolstof (grafiet)

Dit leidt tot de vorming van grijs gietijzer.

• Gebonden koolstof

Dit zal leiden tot de vorming van wit gietijzer

De vorming van grijs en wit gietijzer hangt ook af van de volgende factoren:

• De giettemperatuur

• De afkoelsnelheid

• De chemische samenstelling

Bij een hoge giettemperatuur en een trage afkoeling ontstaat er vrije koolstof en dus grijs gietijzer. Bij een snelle afkoeling en een lage giettemperatuur wordt er niet veel vrije koolstof afgescheiden. Men verkrijgt dan wit gietijzer.

De elementen silicium en mangaan spelen een belangrijke rol bij de vorming van grijs en wit gietijzer. Silicium bevordert de vorming van vrije koolstof en dus grijs gietijzer. Mangaan heeft een tegengesteld effect, het belemmert namelijk de vorming van grafiet.

In de onderstaande figuur wordt er een overzicht gegeven van de verschillende gietijzersoorten.

Figuur 3-40: de verschillende gietijzersoorten

In de tabellenboek op blz. 139- 140 worden de eigenschappen van enkele gietijzersoorten vermeld.

3.7.1.1 Ongelegeerd gietijzer

3.7.1.1.1 Grijs gietijzer

Grijs gietijzer is een koolstofrijke legering van ijzer en koolstof en silicium (> 1 %). De koolstof komt voor onder de vorm van grafietlamellen of grafietaders (zie nevenstaande figuur). Het grafiet zorgt voor een grijs breukvlak, vandaar de naam grijs gietijzer. De grafietaders hebben een grote invloed op de eigenschappen. Het grafiet biedt geen weerstand tegen een trekbelasting.

3-41: grijs gietijzer

Wanneer het op trek belast wordt, zal het materiaal bros breken. Tegen een drukbelasting is het wel goed bestand (± 4 keer zo goed). Naargelang het siliciumpercentage onderscheidt men ferritisch gietijzer, perlitisch gietijzer of een combinatie van de twee. Ferritisch gietijzer is zeer zacht en dus zeer goed verspaanbaar. Nadeel is dat niet zo sterk is. Het wordt dan gebruikt voor siergietwerk of gietwerk zonder sterkte-eisen. Perlitisch gietijzer is een stuk sterker en het is slijtvaster. Het is trillingsdempend en is goed verspaanbaar. Het wordt gebruikt voor machineframes, cilinders en zuigers voor motoren. De meeste toegepaste grijs gietijzersoort is GG 25 (EN- GJL250). Dit materiaal heeft een treksterkte van 250 N/mm² en een breukrek van 0,5 %.

3.7.1.1.2 Wit gietijzer

Wit gietijzer ontleent zijn naam aan het witte breukoppervlak. Het is een zeer hard, maar zeer bos materiaal. Het kan praktisch niet bewerkt worden, enkel door slijpen kan het nabewerkt worden. Het is wel zeer slijtagebestendig. Het wordt toegepast bij spuitkoppen van zandstraalapparaten, walsrollen.

3.7.1.2 Gelegeerd gietijzer

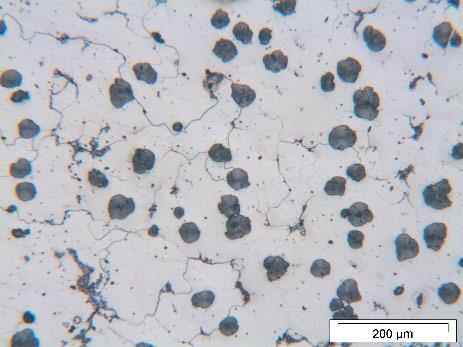

3.7.1.2.1 Nodulair gietijzer

Nodulair gietijzer wordt verkregen door aan het gietijzer een nikkel (Ni) – magnesium (Mg)legering toe te voegen. De aanwezige koolstof trekt samen tot bolletjes (nodulen), zie nevenstaande figuur, en heeft een zeer grote samenhang. Een veel gebruikt nodulair gietijzersoort is GGG 40 (EN GJS-400). Dit materiaal heeft een treksterkte van 400 N/mm² en een breukrek van 15 %.

Het wordt gebruikt voor dynamisch belaste onderdelen zoals: krukassen, nokkenassen, tandwielen, vliegwielen, pomphuizen, hydraulische cilinders.

3.7.1.2.2 Austenitisch gietijzer

Deze gietijzersoort verkrijgt men door gietijzer te legeren met onder andere mangaan (Mn) (± 10 %). Het meest gebruikte legeringselement is nikkel (Ni) (14 à 36 %). Hierdoor krijgt men een austenitisch structuur bij kamertemperatuur. Het heeft een goede slijtagebestendigheid, een goede corrosieweerstand en het is niet magnetisch. Het wordt gebruikt onder andere gebruikt in de auto-industrie en voor pomphuizen.

3.7.1.2.3 Perlitisch gietijzer

Deze gietijzersoort bevat ongeveer 3,6 % koolstof en circa 3 % silicium. Dit heeft tot gevolg dat circa 0,9 % in gebonden toestand in het gietijzer voorkomt, de rest als grafiet. De structuur is perlitisch met een fijnkorrelig breukoppervlak.

3.7.1.3 Smeedbaar gietijzer

Smeedbaar gietijzer is in tegenstelling tot de naam vermoed hoegenaamd niet smeedbaar. Het is wel enigszins vervormbaar. Men onderscheidt twee soorten, namelijk:

• Zwart smeedbaar gietijzer

• Wit smeedbaar gietijzer

Men verkrijgt smeedbaar gietijzer door wit gietijzer langdurig op een hoge temperatuur te gloeien. Afhankelijk van de atmosfeer waarin deze behandeling plaatsvindt, bekomt men ofwel zwart ofwel wit smeedbaar gietijzer.

3.7.1.3.1 Zwart smeedbaar gietijzer

Om zwart smeedbaar gietijzer, ook wel tempergietijzer genoemd, te bekomen, worden de gietstukken, omgegeven door zand, langdurig (60 tot 120 h) gegloeid op een temperatuur van ongeveer 900 °C. In het zand bevindt zich een grote hoeveelheid silicium. Het silicium bevordert de grafietafscheiding. De vrije koolstof die verdeeld wordt doorheen het werkstuk zorgt voor het zwarte breukoppervlak. Deze gietijzersoort wordt aangewend voor gietstukken waarbij er hoge eisen gesteld worden inzake mechanische eigenschappen, zoals koppelingsschijven, tandwielen, …

3.7.1.3.2 Wit smeedbaar gietijzer

Om wit smeedbaar gietijzer, ook wel gefrist gietijzer genoemd, te verkrijgen worden de gietstukken gegloeid gedurende 60 à 120 h in een zuurstofgevende atmosfeer (bv.: ijzeroxide) bij een temperatuur van circa 900 °C. De koolstof zal vooral aan het oppervlak een verbinding aangaan met de zuurstof van ijzeroxide. Op deze manier wordt er dus koolstof onttrokken aan het gietstukken (ontkolen). Deze gietijzersoort heeft een wit breukoppervlak, vandaar ook de naam van deze soort. Deze methode van ontkolen dringt moeilijk dieper dan 5 mm voor. Vandaar dat het aangewezen is om het maar voor dunwandige werkstukken (tot 10 mm) te gebruiken.

3.8.1 Wat is het?

Sommige ontwerpers aarzelen soms om gietijzer te gebruiken, omdat ze denken dat alle soorten gietijzer bros zijn. Grijs en wit gietijzer zijn inderdaad bros, maar nodulair en smeedbaar gietijzer kunnen wel vervormen vooraleer ze breken. Toch zijn er nog enkele redenen om soms geen gietijzer te gebruiken. Ten eerste zijn alle gietijzersoorten minder stijf dan staal, ten tweede is staal taaier.

In dergelijke gevallen kan geopteerd worden voor gietstaal. Dat is staal dat onmiddellijk na de bereiding in gietvormen in de gewenste vorm gegoten wordt en niet meer gesmeed, gewalst wordt. Het is wel moeilijker te gieten dan gietijzer, daarom wordt het minder frequent gebruikt voor gietproducten. Gietijzer heeft een lager smeltpunt en een kleinere krimp. Omwille van het koolstof- en siliciumgehalte heeft gietijzer een hogere viscositeit.

3.8.2 Soorten

Net zoals bij gewoon staal wordt er een onderscheid gemaakt tussen ongelegeerd en gelegeerd gietstaal.

3.8.2.1 Ongelegeerd gietstaal

Na het stollen vertoont ongelegeerd gietstaal een grove naaldvormige structuur, men spreekt ook van de widmanstättenstructuur (zie Figuur 3-44), daarom wordt het na afkoeling genormaliseerd.

De mechanische eigenschappen worden net zoals bij ongelegeerd constructiestaal bepaald door het percentage koolstof. Bij een toenemend koolstofgehalte neemt de treksterkte en de hard toe, maar neemt de rek en de taaiheid af.

Ongelegeerd gietstaal wordt toegepast waar gietijzer niet sterk of taai genoeg is. Zoals bij tandwielen, machineframes, wielen voor spoorwagons, …

3.8.2.2 Gelegeerd gietstaal

Net zoals bij gewoon staal wordt gietstaal gelegeerd om bepaalde eigenschappen te verbeteren.

Om gietstaal slijtvaster te maken, wordt het gelegeerd met mangaan (Mn). Denk aan onderdelen van baggerwerktuigen, steenbrekers. Om het beter te bestand te maken tegen hogere temperaturen wordt het gelegeerd met chroom (Cr) (0,3 à 0,5 %) en molybdeen (Mo).

Toepassingsvoorbeelden zijn onderdelen van stoomleidingen, ovenonderdelen, behuizing van stoomturbines.

Om de corrosievastheid van gietstaal te verbeteren, wordt het gelegeerd met chroom (Cr) en nikkel (Ni). Denk aan onderdelen in de chemische industrie, afsluiters, pijpverbindingen, … Gelegeerd gietstaal is moeilijker te verspanen dan ongelegeerd gietstaal omdat het een grotere treksterkte heeft en stugger is.

Hier wordt er ook een onderscheid gemaakt tussen laaggelegeerd en hooggelegeerd gietstaal. Bij de aanduiding wordt er vooraan een G geplaatst.

3.9.1

Roestvast staal is staal dat gelegeerd is met chroom en andere elementen die de corrosieweerstand verhogen. In de volksmond spreekt men vaak roestvrij staal, maar dat klopt eigenlijk niet. Bij RVS treedt er daadwerkelijk een corrosieproces op, maar het verloopt zo traag dat je het niet merkt en dus denkt dat het optreedt.

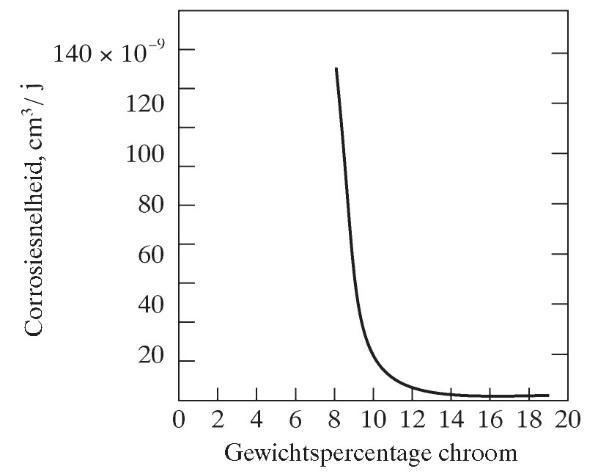

Om te kunnen spreken van roestvast staal moet het staal minimaal 11 % chroom bevatten. In de nevenstaande figuur is het effect van het chroomgehalte op de corrosiesnelheid zichtbaar. Je ziet een significante daling van de corrosiesnelheid bij 10 à 11 %.

Er vormt zich een dun chroomoxidelaagje dat het onderliggend materiaal beschermt.

Figuur 3-45: corrosiesnelheid van ijzer-chroomlegeringen bij kamertemperatuur wanneer het metaal met tussenpozen met water wordt bespoten

3.9.2

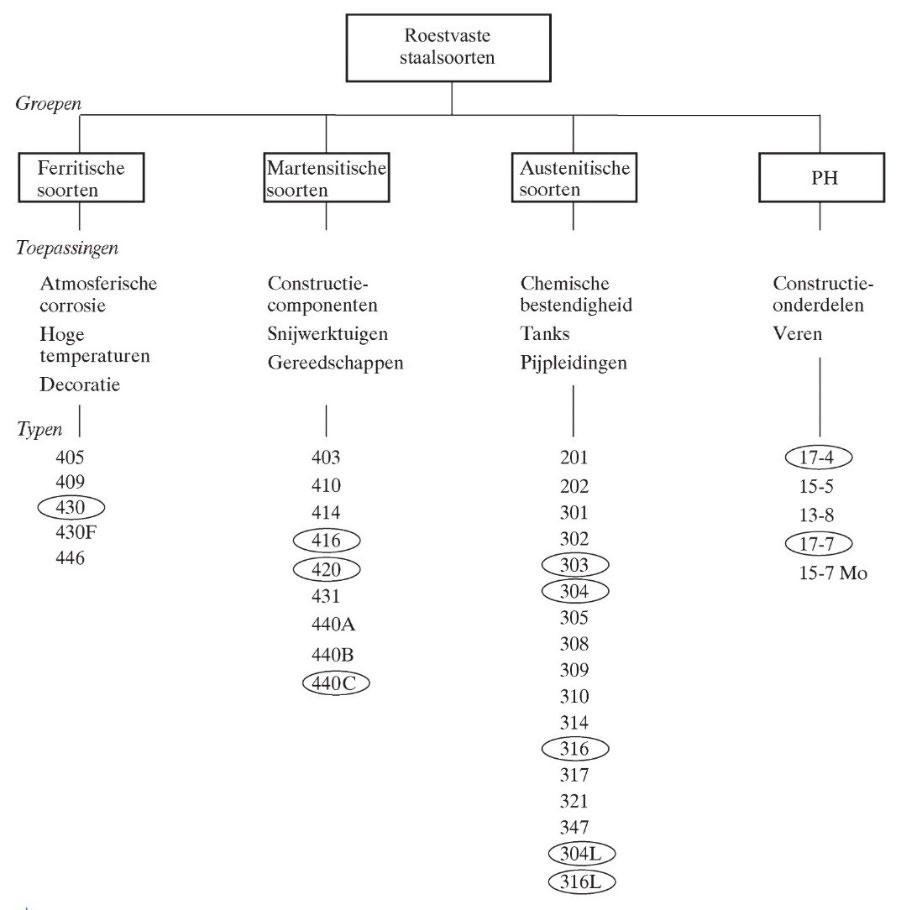

De verschillende roestvast stalen kunnen opgedeeld in vijf grote groepen, namelijk:

• Ferritische roestvaste stalen

• Martensitische roestvaste stalen

• Austenitische roestvaste stalen

• Precipitatiehardende legeringen (PH-legeringen)

• Duplex roestvaste stalen

De vierde soort wordt niet in deze cursus besproken. Op de volgende bladzijde is er een overzicht gegeven de veelgebruikte RVS-soorten. In de tabellenboek op blz. 124 worden de mechanische eigenschappen van enkele RVS-stalen vermeld.

3-46: veel gebruikte roestvaste staalsoorten

3.9.2.1 Ferritische soorten (400-serie)

Deze soorten bevatten meer dan 12 % chroom, meestal ligt het chroomgehalte tussen 16 en de 20 %. Het koolstofgehalte is laag (0,08 à 0,2 %), wat tot gevolg heeft dat ze niet gehard kunnen worden. Ze zijn magnetisch.

3.9.2.2 Martensitische soorten (400-serie)

Martensitische roestvaste staalsoorten bevatten 12 à 18 % chroom en hebben een hoog koolstofgehalte (tot 1,2 %). De bedoeling van het hoog koolstofgehalte is dat deze staal gehard kunnen worden. Ze zijn ook magnetisch.

3.9.2.3 Austenitische soorten (200-300 serie)

Deze staalsoorten zijn niet enkel gelegeerd met chroom, maar ook met nikkel. Het chroomgehalte varieert tussen 16 en 26 % en het nikkelgehalte tussen de 8 en 24 %. Ze zijn niet magnetisch. Door de aanwezigheid van het nikkel komt de austenitische structuur voor bij kamertemperatuur.

Een veelgebruikt soort is 18/10 staal. 18/10 betekent dat 18 % chroom en 8 % nikkel bevat. Het wordt aangeduid met het getal 304 of X5CrNi18-10. Om de lasbaarheid te verbeteren kan men het koolstofgehalte verlagen. Dit levert dan 304 L (L = low carbon) op. Een ander austenitische staalsoort dat frequent voorkomt is 316 ook wel aangeduid met X2CrNiMo1712-2. Deze staalsoort is beter bestand tegen zoutcorrosie, maar is wel duurder. Een manier

om dit staal lasbaarder te maken is door gebruiken te maken van 316 L (L = low carbon) of 316 Ti. Titaan verbetert de lasbaarheid.

3.9.2.4

Duplex roestvaste staalsoorten hebben een dubbele structuur. Hun structuur is half ferritisch en half austenitisch. Ze verenigen een aantal eigenschappen van de ferritische en de austenitische roestvaste staalsoorten zoals een hoge taaiheid en een lage uitzettingscoëfficiënt. De eigenschappen van deze staalsoorten zijn: een goede corrosievastheid, hoge mechanische eigenschappen, goed lasbaar.

In vergelijking met austenitische roestvaste staalsoorten zijn deze staalsoorten moeilijker te vervaardigen en te bewerken.

Ze zijn ook moeilijk te verspanen, want er ontstaan lange spanen (zie nevenstaande figuur). Ze zijn ook duurder.

Ze worden toegepast omwille van hun goede corrosievastheid toegepast in de procesindustrie, bij olie- en gaswinning, …

3-47: verspanen

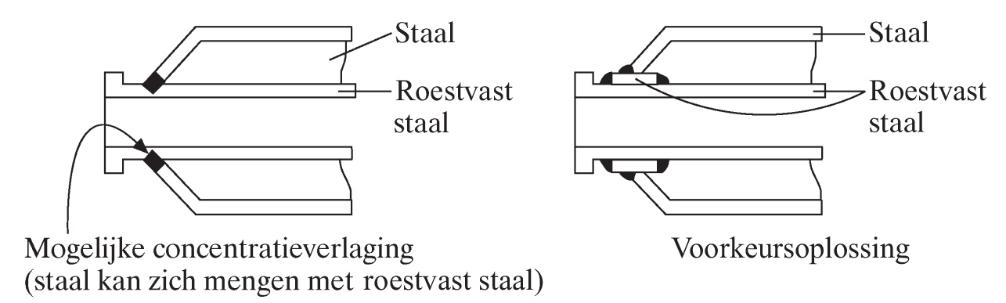

Alle roestvaste staalsoorten zijn lasbaar. De martensitische zijn in vergelijking met de ferritische en de austenitische moeilijker te lassen. Dit komt omdat er martensiet (hard en brosse structuur) gevormd wordt tijdens het afkoelen na het lassen, waardoor er scheuren kunnen ontstaan. Daarom warmt men de lasnaad op, zodanig de afkoelsnelheid en de kans op martensietvorming afneemt.

De austenitische staalsoorten zijn uitgezonderd de automatenstaalsoorten (onder andere het type 303) vrijwel met alle lasprocessen uitstekend lasbaar. Het enige waarvoor op gelet moet worden is sensitisatie. Dit houdt in dat het chroom in de oppervlaktelaag afneemt doordat het reageert met koolstof tot chroomcarbiden. Dit heeft tot gevolg dat de corrosiebescherming afneemt.

Om sensitisatie te voorkomen kan men gebruiken van 304 L of 316 L. Deze soorten bevatten minder koolstof en dus zullen er minder chroomcarbiden gevormd worden. Zoals eerder aangegeven kan de lasbaarheid verhoogd worden door titaan toe te voegen (316 Ti).

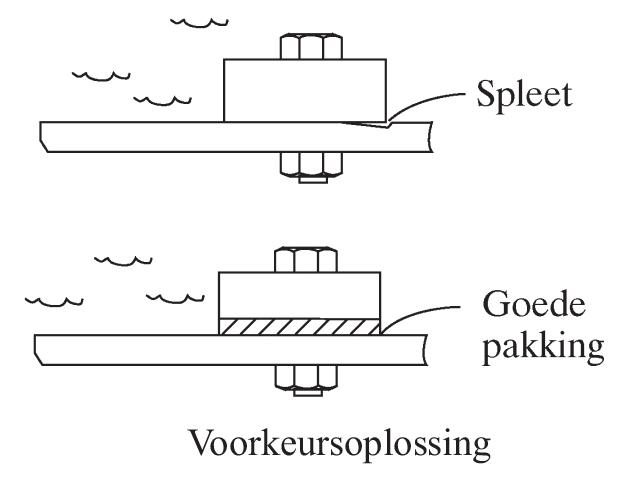

3.9.4

Om een goede corrosievastheid te garanderen, is het belangrijk dat de chroomoxidelaag (de passiverende film) gelijkmatig, continu en vrij van defecten is. Na het booglassen (bv. MIG, TIG-lassen, zie hoofdstuk over lassen) kan de laszone en het omgevende basismateriaal verontreinigd zijn door lasspatten en oxidefilms. Het is ook belangrijk dat het overtollige lasmateriaal verwijderd wordt en de laszone glad gescheurd wordt.

3.9.4.1

Beitsen dient om de zware, sterk hechtende oxidefilms te verwijderen die ontstaan bij het lassen of warmtebehandelingen. Ook roestafzettingen kunnen met deze behandeling verwijderd worden. Het is belangrijk dat de werkstukken ontvet zijn voordat men ze beitst. Voor het beitsen kan er gebruik gemaakt worden van zwavelzuur of een mengeling van salpeterzuur en fluorwaterstofzuur. De werkstukken worden gedurende 15 minuten à 3 uur ondergedompeld in het zuurbad van 20 °C. Na het beitsen worden de stukken overvloedig gespoeld met chloorvrij water.

Een andere mogelijkheid is om gebruik te maken van beitspasta’s en beitssprays. Deze pasta’s en sprays bevatten onder andere salpeterzuur en worden aangebracht op de aangetaste gebieden (zoals de laszones). Na een bepaalde tijd te wachten wordt de behandelde zone gespoeld met water

3.9.4.2 Passiveren

Door het beitsen is het beschermende chroomoxidelaagje verwijderd. Daarom moet er een nieuwe beschermende laag gevormd worden. Dit gebeurt door het passiveren. De passivering kan gebeuren door de werkstukken onder te dompelen in een bad die gevuld is met een oplossing van salpeterzuur, fosforzuur, citroenzuur of een ander organisch zuur. De behandelingstijd varieert tussen de 15 minuten en 1 uur. Nadien moeten de stukken zorgvuldig gespoeld worden met water.

Om lokale zones te passiveren kan men pasta’s en gels gebruiken. Deze bevatten salpeterzuur en worden op de te behandelen zones aangebracht. Daarna worden ze verwijderd door de te schuren met een RVS of een nylon borstel, gevolgd door een spoelbeurt met water.

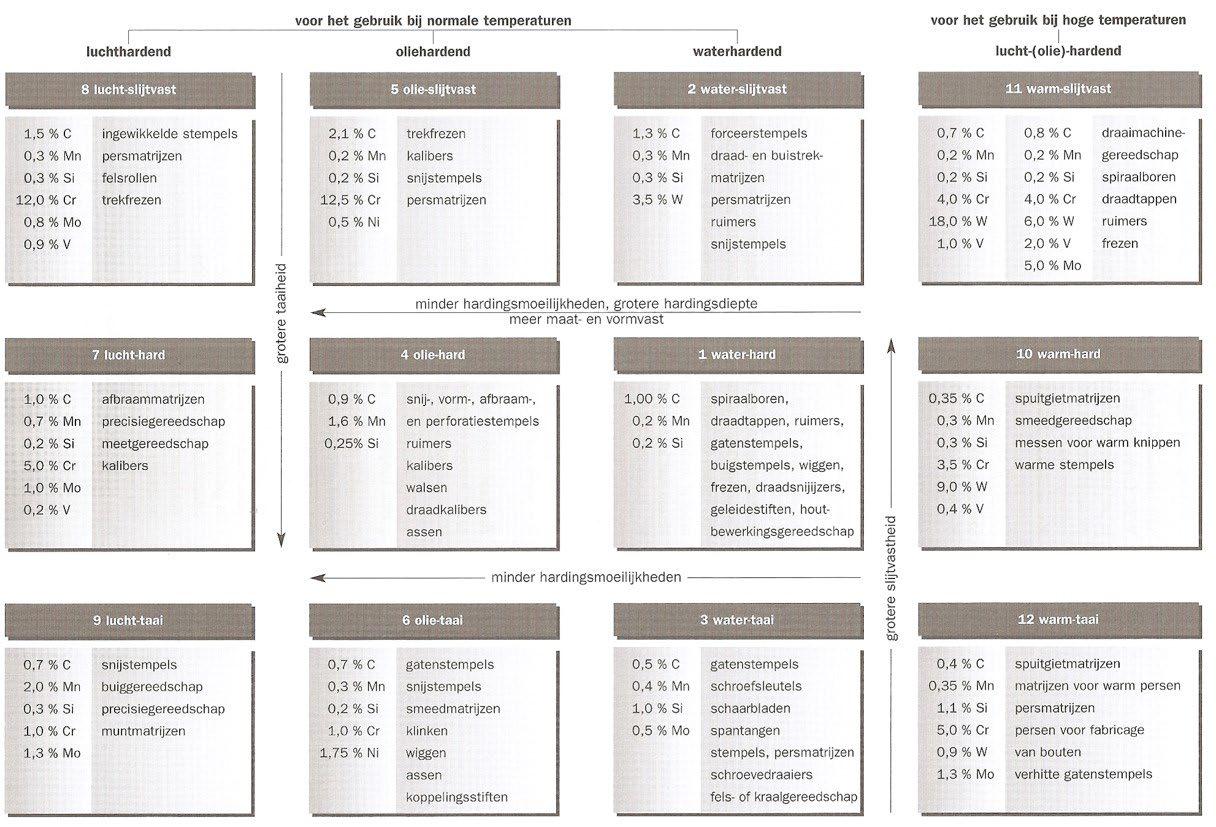

Gereedschapstaal is staal die in de eerste plaats gebruikt om gereedschappen te vervaardigen. Tot deze staalgroep behoren ook de staalsoorten die bestemd zijn voor andere doeleinden, maar waaraan dezelfde eisen gesteld worden als aan gereedschapstaal. Men onderscheidt ongelegeerd gereedschapstaal en gelegeerd gereedschapstaal.

3.10.1 Ongelegeerd gereedschapstaal

Bij ongelegeerd gereedschapstaal bedraagt het koolstofgehalte tussen de 0,6 en 1,5 %.

Afhankelijk van % C maakt men volgende onderverdeling:

• Staal voor slag- of stootgereedschap: staal met 0,6 – 0,9 % C

Dit wordt toegepast in geharde of veredelde toestand. Het heeft een behoorde hardheid en taaiheid. Het is dus geschikt voor hamers, beitels, ponsgereedschap, steenboren, …

• Staal voor snijgereedschap: staal met 0,9 – 1,2 % C

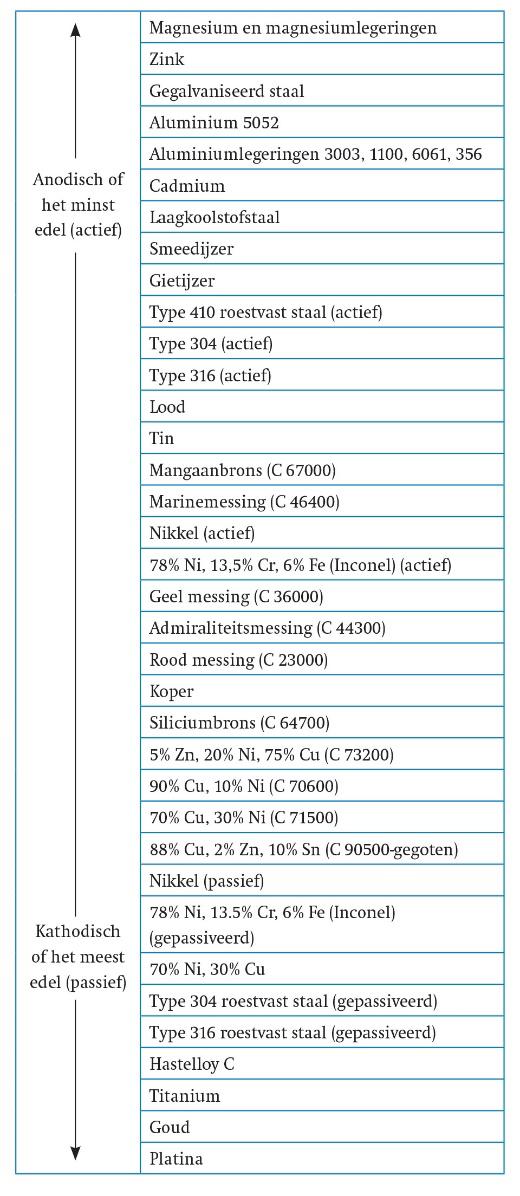

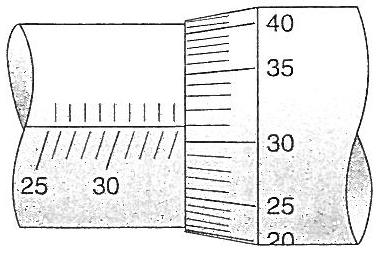

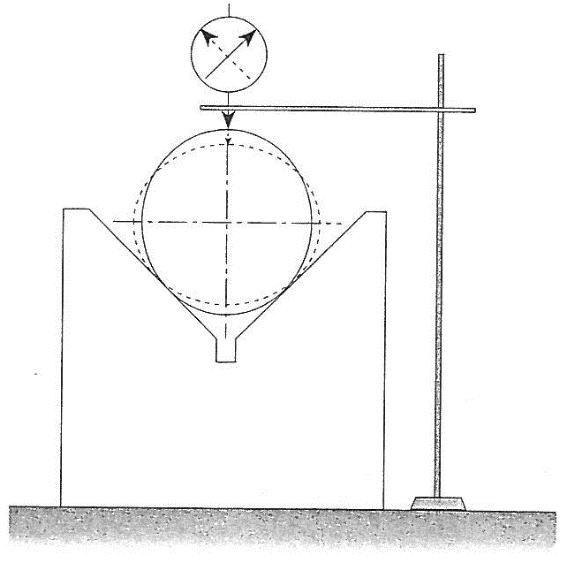

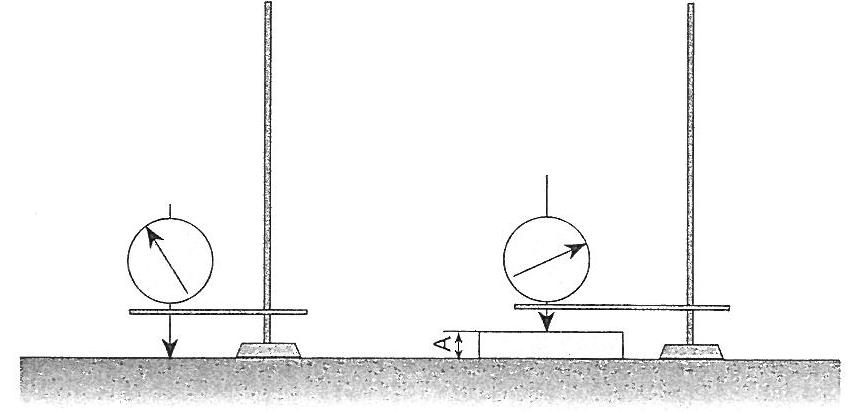

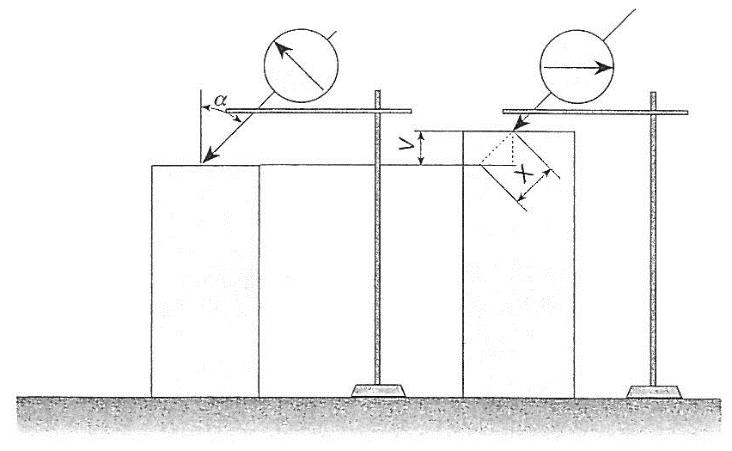

Dit staal is hard en een kleine beetje taai. Het is geschikt voor het vervaardigen van scharen, messen, handzagen, handtappen…