Grupo Cultivar de Publicações Ltda.

CNPJ: 02783227/0001-86

Insc. Est. 093/0309480

Rua Sete de Setembro, 160 Pelotas – RS • 96015-300 revistacultivar.com.br contato@grupocultivar.com

Assinatura anual (11 edições*): R$ 289,90

(*10 edições mensais + 1 edição conjunta em Dez/Jan)

Números atrasados: R$ 28,00

Assinatura Internacional:

US$ 150,00

€ 130,00

Newton Peter

Schubert

• Diretor

Newton Peter

Nesta edição da Cultivar Máquinas, dedicamos atenção especial à inovação e à manutenção, com foco particular na otimização do desempenho e na sustentabilidade das operações.

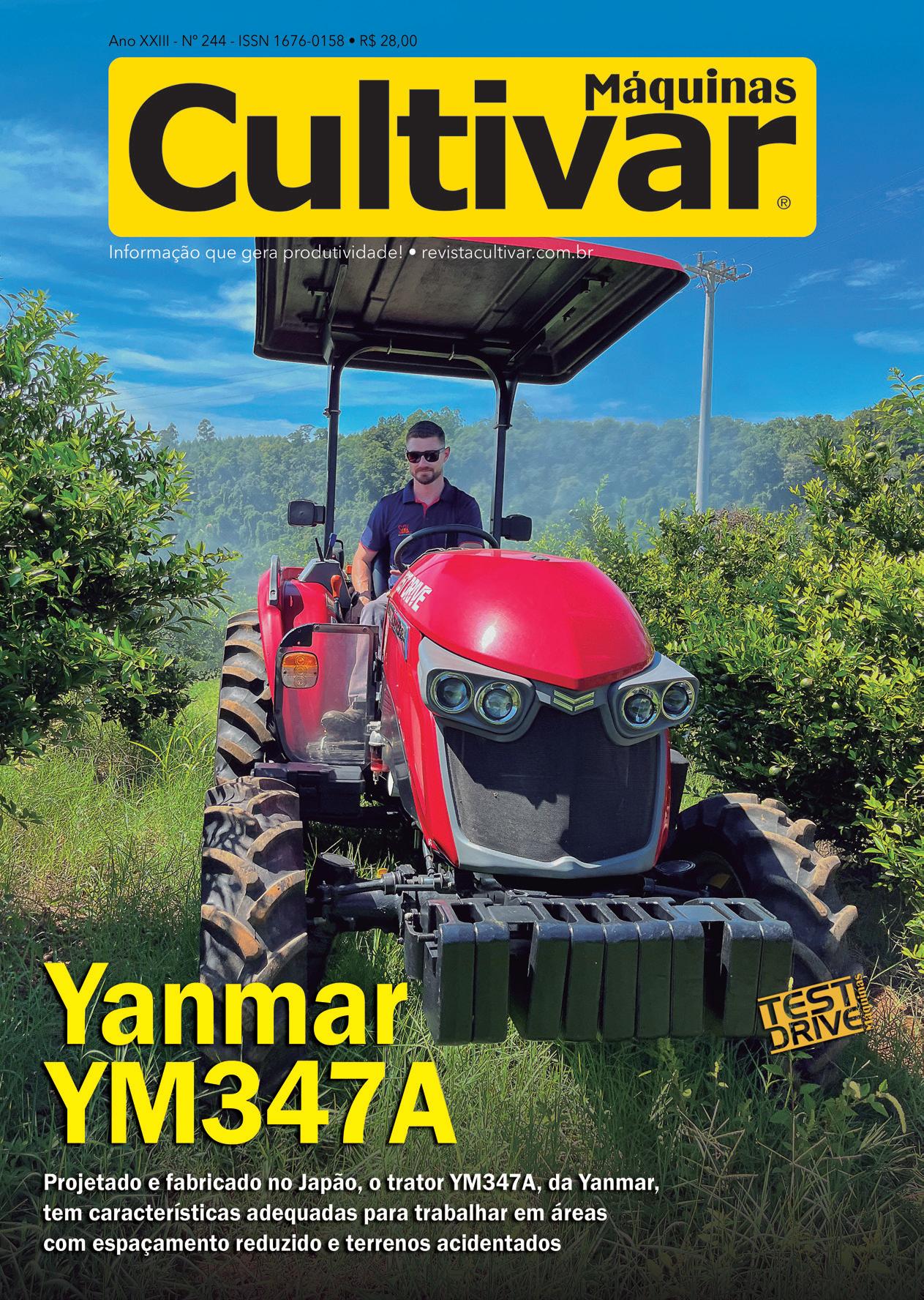

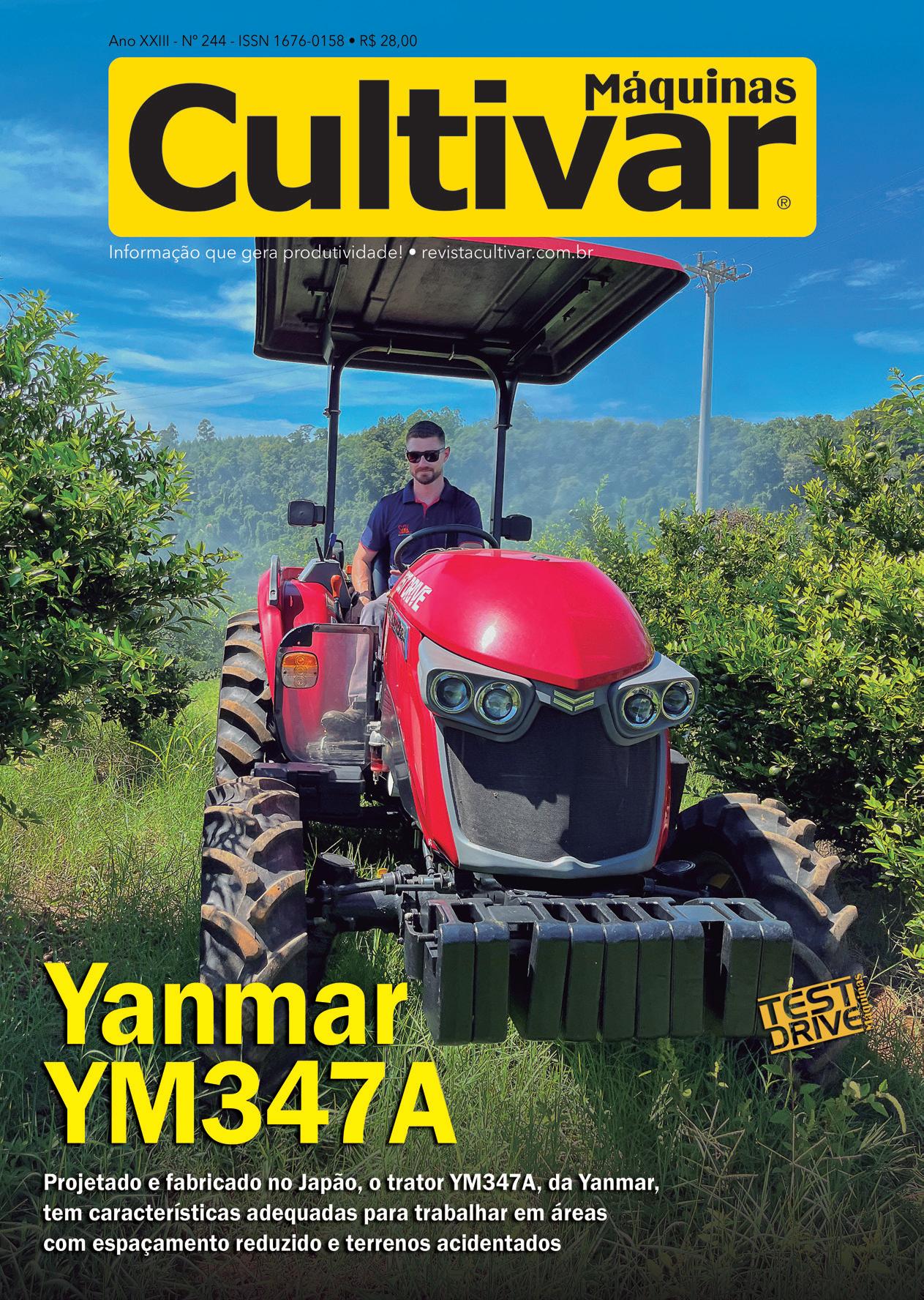

A matéria de capa, o test drive do Yanmar YM347A, ilustra perfeitamente a direção que a tecnologia agrícola está seguindo. Este trator, projetado e fabricado no Japão, destaca-se por sua habilidade em operar em áreas de difícil acesso e terrenos acidentados, um testemunho da engenhosidade e da adaptabilidade necessárias na agricultura moderna. A eficiência e a precisão são fundamentais, especialmente quando lidamos com espaçamentos reduzidos, exigindo máquinas que não apenas sejam robustas, mas também incrivelmente versáteis.

Em "efeitos do tempo", abordamos um tema igualmente crítico: a durabilidade e a manutenção das colhedoras de tomate industrial. Este trabalho oferece uma visão clara dos desafios impostos pelo tempo e pela constante utilização das máquinas, ressaltando a importância da manutenção preventiva.

• Editor Schubert Peter

• Redação

Rocheli Wachholz Miriam Portugal

Nathianni Gomes

• Design Gráfico e Diagramação Cristiano Ceia

• Revisão

Aline Partzsch de Almeida

• Coordenação

Charles Ricardo Echer

• Vendas

Sedeli Feijó

José Geraldo Caetano Franciele Ávila

• Coordenação Simone Lopes

• Assinaturas Natália Rodrigues

• Expedição Edson Krause

Nossos Telefones: (53)

• Assinaturas 3028.2000

revistacultivar.com.br

• Comercial e Redação 3028.2075

instagram.com/revistacultivar facebook.com/revistacultivar youtube.com/revistacultivar twitter.com/revistacultivar

"Quando descompactar?" é uma pergunta que muitos agricultores enfrentam. A compactação do solo é uma preocupação crescente, afetando a saúde do solo e, por sua vez, a produtividade das culturas. Esta seção nos guia através dos métodos para avaliar, compreender e mitigar este problema, uma peça crucial no quebra-cabeça da gestão agrícola eficiente.

A ficha técnica do pulverizador Avola destaca a combinação de simplicidade e robustez. Com barras extensivas e capacidade de tanque significativa, este pulverizador promete ser um aliado valioso no campo, reforçando a necessidade de equipamentos que equilibram performance e praticidade.

Por fim, "manutenção precária" e "sintéticos mais eficientes" apontam a importância crítica da manutenção apropriada e da escolha de óleos lubrificantes adequados para assegurar a eficiência e a durabilidade das máquinas agrícolas.

Tudo isso e muito mais nas próximas páginas. Boa leitura!

Índice

04 Rodando por aí

06 Mundo Máquinas

14 Perdas em colheita de tomate

40 Ficha Técnica - pulverizador Avola, da Baldan

44 Agricultura de precisão: variabilidade espacial

48 Manutenção em tratores agrícolas

Projetado e fabricado no Japão, o trator YM347A, da Yanmar, tem características adequadas para trabalhar em áreas com espaçamento reduzido e terrenos acidentados

Crédito Rocheli WachholzA MWM, empresa pertencente ao grupo Tupy, reportou o lançamento de mais de 430 itens de peças de reposição ao longo de 2023. Isso representa um aumento de 29,1% em relação ao ano anterior, abrangendo as linhas Master Parts e Opcional.

A linha Master Parts, focada em peças multimarcas, adicionou 310 novos itens ao seu portfólio, alcançando um total de 1.490 produtos. Já a linha Opcional, dedicada a motores MWM mais antigos, expandiu seu catálogo com 120 novos itens, totalizando 416 produtos.

Thomas Püschel, diretor da unidade de peças de reposição da MWM, enfatiza a importância do lançamento contínuo de novos itens para a satisfação dos clientes. Segundo ele, o objetivo é fornecer peças confiáveis, duráveis e econômicas, garantindo a eficiência e a longevidade dos motores.

A John Deere anunciou uma gama de novos produtos durante o Commodity Classic 2024. Entre as novidades, destacam-se os tratores de alta potência da linha 9RX e as colheitadeiras da série S7.

Os tratores 9RX, disponíveis em três

modelos com potências de 710, 770 e 830 cv, são equipados com os motores JD18 da John Deere Power Systems, adotando tecnologia de recirculação de gases de escape para conformidade com os padrões de emissões, eliminan-

do a necessidade de fluido de exaustão de diesel (DEF/Arla).

Já a série S7 de colhedoras é composta por quatro modelos com potências nominais variando de 333 cv a 543 cv. Equipadas com os motores JD14 13,6L ou JD9 9L da John Deere Power Systems, prometem aumento de produtividade em até 20% e redução no consumo de combustível em 10%. Os lançamentos trazem atualizações na cabine e no design exterior.

Ambos os lançamentos estarão disponíveis para comercialização a partir de abril deste ano, com entregas programadas para a partir de abril de 2025.

A CNH Industrial, representada pelas suas marcas Case IH e Steyr, recebeu o prêmio iF Design Award 2024. Foram premiados o Quadtrac 715 da Case IH, a máquina de maior potência já construída pela marca, e o trator Steyr. Desde 1953, o iF Design Award tem sido um símbolo de excelência para criadores e designers ao redor do mundo.

David Wilkie, chefe de design da CNH, expressou seu orgulho pelo reconhecimento: "É uma

honra sermos reconhecidos com estes iF Design Awards. Em nome de toda a equipe de design da CNH, estou encantado que nosso trabalho em unir estilo e inovação inspirada no cliente tenha atraído a atenção dos jurados".

O Case IH Quadtrac 715 destaca-se por suas quatro grandes esteiras de borracha e direção articulada, enquanto o Trator Steyr Plus enfatiza um design contemporâneo, força, potência e tecnologia, com novo estilo de capô.

A Fendt lançou para o mercado brasileiro a nova série de tratores 700 Vario, com os modelos Fendt 726 Vario (263 cv) e Fendt 728 Vario (283 cv). Já na sua sétima geração, a série 700 vem equipada com transmissão Vario, tecnologia que proporciona as melhores rotações e velocidades para os manejos, com índice de patinagem mínimo e alta economia de combustível. Além disso, possuem o conceito Fendt Dynamic Performance, que fornece mais 20 cavalos de potência conforme a necessidade de cada trabalho exercido.

“Esses tratores são equipados com motor AGCO Power e são capazes de se adaptar nas mais diversas situações. Na semeadura, por exemplo, eles podem trabalhar em diferentes condições de solo, topografia ou perfil de região, abrangendo assim uma grande variedade de produtores rurais que possuem em comum a busca pela excelência em qualidade, sustentabilidade e rentabilidade”, comenta Fabio Dotto, diretor de marketing de produto Fendt e Valtra.

E justamente pelas suas características de adaptabilidade a diferentes topografias e condições de trabalho que a série será comercializada junto com a semeadora Momentum de 18 a 24 linhas, formando o que a empresa chama de “Combo Suplantar”. A semeadora pode realizar o plantio em áreas planas e em terrenos irregulares ou em curvas de nível, garantindo o depósito de sementes sempre na mesma profundidade. Para que isso seja possível, entra

em ação o Fendt Smart Frame, que faz a leitura dos pontos de contato com o solo, e o Delta Force, que aplica a pressão correta para cada uma das linhas. Quando dobrada, a plantadeira fica com 3,6 m, menor largura de transporte da categoria, sem precisar desmontar qualquer componente.

“A Fendt Momentum possui a melhor plantabilidade e transportabilidade do mercado. No quesito plantabilidade, ela copia o terreno e sempre mantém a pressão uniforme de peso ao longo do chassi. Dessa forma, padroniza o depósito das sementes e isso vai resultar em um excelente estande de plantas. Já no quesito transportabilidade, o produtor rural consegue agilizar o processo de levar o implemento pelos talhões da propriedade, já que a máquina é dobrável e fica em modo transporte em apenas 45 segundos. Essa agilidade permite que o agricultor tenha maior rendimento dentro da janela de plantio cada vez mais curta, aumentando assim

sua produtividade”, explica Dotto. No Brasil desde 2019, a Fendt vem superando as metas de expansão e avança rapidamente na inauguração de concessionárias. Ao longo desses anos, a empresa abriu 32 lojas na América do Sul (31 no Brasil e uma no Paraguai).

De acordo com o diretor comercial da Fendt, Rafael Costa, agora a empresa entra numa segunda fase de expansão, marcada por dois importantes passos: abertura de novas lojas em regiões onde existem propriedades menores, como Rio Grande do Sul, Santa Catarina e Paraná, e lançamentos de produtos com dimensões adequadas, atender os produtores destas regiões. “A inauguração de lojas, com a Razera, em Passo Fundo (RS), e o lançamento de produtos, como os tratores da série Fendt 700 Vario e a semeadora Momentum com dimensões menores, aceleram a expansão da marca no mercado brasileiro”, explica Costa. O combo também foi apresentado na Expodireto Cotrijal 2024.

O Trator Mahindra 8110, uma versão nacional do trator 86-110 premium, já está disponível no mercado e foi apresentado pela marca durante a Expodireto Cotrijal 2024. Ele veio para atender às necessidades dos produtores de médio porte, e foi desenvolvido para aplicações severas. Entre as suas características estão economia de combustível, versatilidade e agilidade de operação. A novidade já esteve em destaque também na Revista Cultivar Máquinas, com uma ficha técnica exclusiva na edição nº 242.

O modelo nacionalizado foi inspirado no modelo “premium” já consagrado em outros mercados, como o da Europa, e que era produzido na fábrica de tratores da Mahindra na Turquia. Segundo Gilberto Dutra, especialista em ma-

rketing de produto Mahindra, a marca buscou manter todas as características do importado, mas oferecendo o modelo na versão que dá acesso às principais linhas de crédito.

“Ele possui 5.000 kg de capacidade de levante, uma vazão exclusiva para o controle remoto e o sistema de levante de 60 L, além de possuir uma bomba hidráulica tripla, que hoje é exclusividade no mercado brasileiro deste segmento”, destacou Dutra.

O trator é equipado com motor Perkins 1104-44TA + T3059 (MAR-10), que produz de 110 cv a 2.200 rpm. Ele foi projetado para fornecer alto torque em baixas rotações, resultando em eficiência com baixo consumo de combustível, garantindo um excelente desempenho operacional.

A novidade da Valtra apresentada durante a Expodireto Cotrijal 2024 reúne mais produtividade, lucratividade e economia de combustível. O novo pulverizador BS 2225 High-Tech conta com três características. Leonardo Casali, marketing de produto da Valtra, destacou que uma delas é o novo sistema de transmissão cruzado, que possui um diferencial de migrar para o sistema paralelo em operação, garantindo melhora da capacidade de rampa, atuando em terrenos de até 32%, dependendo das condições do solo. Outra característica é o seu novo sistema de barras, de 24 m e 30 m, com nove seções de controle durante a pulverização. “Isso tudo para reduzir a sobreposição nas manobras e para melhorar o rendimento operacional.” A máquina é equipada com Motor AGCO Power de quatro cilindros, que gera até 60% mais economia de combustível em comparação com demais modelos do segmento.

Para finalizar, salientou Casali, o pulverizador também conta com telemetria embarcada de fábrica.

Novas tecnologias e inovação: esses foram os destaques da Jacto para a Expodireto Cotrijal 2024. Entre as novidades da marca, estão a telemetria embarcada e a opção de taxa variável em pulverizadores tratorizados, que visam oferecer mais qualidade e precisão nas aplicações agrícolas, democratizando o acesso a ferramentas avançadas de gestão e operação no campo.

Paulo Bueno, gerente de pulverizadores tratorizados da Jacto, destacou o compromisso da empresa em equiparar a tecnologia disponível para grandes produtores aos agricultores de menor escala. A telemetria embarcada permite o monitoramento remoto e detalhado das operações agrícolas, enquanto a Taxa Variável ajusta a aplicação de defensivos conforme a necessidade específica de cada área, baseando-se em um mapa de prescrição agronômica.

Outra novidade foi o pulverizador tratorizado Condor 1200 com tecnologia Multicontrol, voltado ao cultivo de grãos. Com um reservatório de 1.200 litros e barras de pulverização com 12, 14 ou 18 metros, as paradas para reabastecimento são diminuídas, o que aumenta a disponibilidade da máquina para o trabalho.

Os modelos de tratores compactos, com até 100 cv de potência, foram os protagonistas do estande da Yanmar durante a Expodireto Cotrijal 2024. O Solis 26 e os Solis 60, 80 e 105, foram alguns dos destaques. Além disso, o trator Yanmar Solis 105 e o Solis 26 com transmissão 9x9 estiveram pela primeira vez em exposição no evento.

“Potente e eficiente, o novo Yanmar Solis 105 é confortável para dirigir e equipado com uma variedade de recursos para maximizar a produtividade dos pequenos e médios agricultores”, explicou Fernando Figueiredo, gerente comercial agrícola da Yanmar South America.

Outro diferencial da Yanmar aos agricultores foi a oferta de crédito através do seu banco de fábrica. Segundo Figueiredo, a falta de

acesso ao crédito rural e as taxas elevadas de juros formam um grande desafio ao produtor. Por isso, “a parceria com banco de fábrica é fundamental”, disse ele. E complementou: “Juros subsidiados são uma alternativa para atender os produtores rurais, principalmente da agricultura familiar. Os produtores que buscam aumentar a produtividade e a eficiência de suas operações não podem deixar de investir em tecnologia e maquinário”, finalizou.

Além de um portfólio completo de tratores compactos, de 26 cv até 100 cv, a marca apresentou aos visitantes a sua linha de miniescavadeiras, reunindo equipamentos de construção civil que podem ser utilizados no campo, como as miniescavadeiras ViO17 e ViO20.

A novidade da LS Tractor para o setor citrícola foi a aposta da marca para a Expodireto Cotrijal 2024. A série de tratores MT7 chegou para completar o seu portfólio de tratores projetados para as atividades em culturas adensadas, e conta com dois modelos: o MT7.80f e o MT7.90f. Eles foram destaque da Revista Cultivar Máquinas 242. A base deste novo projeto partiu da engenharia brasileira, acompanhada pelos engenheiros de novos produtos da matriz na Coreia do Sul. “Por isso estes tratores trazem alguns aperfeiçoamentos específicos, indicados pelos produtores brasileiros deste segmento, e as principais características destes tratores foram customizadas para estes clientes”, assinalou o gerente de marketing e produto da LS Tractor, Astor Kilpp.

A nova série foi projetada para entregar mais torque, o que definiu a escolha pelos motores Perkins de quatro cilindros, com 80 cv e 93 cv, tecnologia MAR-1/ Tier 3, com características de baixo ruído e menor vibração. Os dois modelos são equipados com um moderno projeto de Transmissão LS, que entrega 20 opções de velocidades à frente e 20 à ré (20x20), além da reversão Synchro Shuttle, que oferece agilidade nas manobras, e do super-redutor Creeper, que permite trabalhos específicos com implementos que necessitam uma velocidade abaixo de 1 km/h no seu deslocamento.

A tomada de força oferece três opções de velocidade (540, 750 ou 1.000 rpm), com potência máxima de 76 cv e 87 cv.

Nova cabine ampla e motor de 130 cv com dez velocidades: essas são algumas características do novo pulverizador Boxer 2500 M da Kuhn do Brasil, apresentado com destaque durante a Expodireto Cotrijal 2024. Ele ainda possui um tanque de combustível de 240 L, e conta com uma barra de pulverização de 27 metros, vão livre e bitola de 1,60 m e 2,70 m. Além da novidade, Luis Guilherme, especialista de produto da Kuhn, destacou que a marca levou para a feira uma linha completa dos seus distribuidores. “Os produtos vão desde o pulverizador autopropelido Accura 8.0 HD, 4.0 BX, além dos rebocados, 12.000, 15.000 e os portados: Accura 1600 e 1200, que contam com a melhor distribuição do mercado. São as máquinas que possuem o menor coeficiente de variação para qualquer faixa de distribuição”, concluiu.

Para a Expodireto Cotrijal 2024, a Stara preparou uma novidade: o pulverizador autopropelido Imperador 2500. Com motor eletrônico Cummins de 213 cv turbo intercooler, esse modelo possui maior durabilidade, baixa emissão de poluentes, menor vibração e ruído. Entre as suas principais características, estão a oferta de mais autonomia e maior capacidade de produto, além de contar com um pacote tecnológico da Stara com soluções exclusivas.

“Para complementar a nossa linha de pulverizadores, agora temos um pulverizador com capacidade de calda de 2.500 litros. Ele também possui uma transmissão hidroeletrônica 4x4, tecnologias como desligamento bico a bico e sistema de recirculação contínua da calda. Ou seja, a partir do momento em que a bomba é ligada, já é possível ter calda circulando em todo o circuito, o que evita a decantação, facilitando a homogeneidade dos produtos”, explicou Thomas Liska, marketing de produto da Stara.

A novidade ainda conta com giro inteligente nas 4 rodas, que permite reduzir em até 45% o amassamento na bordadura e manobras na lavoura, assim como um pacote tecnológico completo da Stara, que reúne o Topper 5500, telemetria Stara, piloto automático TD3 e outros diferenciais.

A Orion destacou suas mais recentes tecnologias para aplicação de bioinsumos no solo, na Expodireto Cotrijal. Com uma gama de equipamentos variando de 120 a 3.000 litros, a empresa demonstra sua capacidade de atender às necessidades de produtores de todos os tamanhos.

No contexto atual da produção de soja, tanto os preços quanto a produção exigem uma abordagem mais cautelosa por parte dos produtores, o que implica investimento mais significativo em novas tecnologias. Essas tecnologias têm como objetivo reduzir os riscos associados à incerteza do clima e aumentar a produtividade por meio de um manejo que ofe -

reça um excelente custo-benefício.

De acordo com Alexandre Santiago, vice-presidente da Orion, uma das tecnologias que estão ganhando destaque e proporcionando esses benefícios é a adoção de insumos biológicos no sulco do plantio. “Atualmente, essa prática vai além da simples inoculação e coinoculação, incluindo também o controle de pragas e patógenos por meio de fungicidas e nematicidas biológicos, além do uso de bioestimulantes. Essas práticas representam uma evolução no setor, fornecendo aos produtores ferramentas mais eficazes para enfrentar os desafios do cultivo de soja”, destaca Santiago.

A Massey Ferguson focou em apresentar duas novidades para o plantio e para a colheita durante a Expodireto Cotrijal 2024: pulverizador MF 8225HD e as colheitadeiras híbridas HD. Ambos os equipamentos têm como foco as operações em terrenos com declives, característicos da região de Não-Me-Toque, no Planalto Médio do Rio Grande do Sul, local onde a feira ocorre anualmente.

Segundo Lucas Zanetti, gerente de marketing de produto Massey Ferguson, os equipamentos visam auxiliar o produtor a ter mais eficiência operacional, sustentabilidade e redução de custos. “Tanto as colheitadeiras híbridas HD 4690, 5690 e 6690

quanto o classe 2 têm em comum a transmissão Heavy Duty, com foco principal para o aumento de capacidade de tração. Com isso, temos mais disponibilidade dessas máquinas, principalmente em regiões com topografia de declive”, acrescentou.

No caso das colheitadeiras, os modelos contam com até 25% a mais de capacidade de rampa, além de um menor consumo de combustível, reduzindo a emissão de poluentes. Já para o pulverizador, a grande novidade é o tamanho de barra, com 30 m e nove seções que desligam automaticamente à medida que a pulverização é realizada, evitando sobreposições e reduzindo o desperdício de produto.

A Mahindra anunciou a construção de uma nova planta industrial no município de Araricá, no Rio Grande do Sul, que deve ficar pronta ainda no primeiro trimestre de 2025. A área total será de 93 mil metros quadrados, sendo que a construção inicial abrangerá 14 mil metros quadrados. A fabricante investirá R$ 55 milhões na planta e que, em até cinco anos, atingirá os R$ 100 milhões. A expectativa é que a nova unidade permitirá à Mahindra aumentar sua produção de 2,6 mil tratores por ano para oito mil, além de criar 300 empregos diretos. De acordo com Jak Torretta Jr., CEO da Mahindra no Brasil, a unidade contará com uma área de estoque de tratores, pistas de testes e uma área inicial de 30 mil metros quadrados para expansão. “Ou seja, a Mahindra, com todo o portfólio que ela tem no mundo, tem a oportunidade de trazer outros negócios dentro do ramo agrícola ou não. Mas nós vamos ter a oportunidade de ver outros produtos Mahindra aqui no Brasil”, destacou.

A cerimônia de lançamento da Série 700 Vario de tratores Fendt também marcou uma nova fase de expansão da marca no Brasil. A novidade foi apresentada durante a inauguração da nova concessionária Razera Fendt, a primeira do Rio Grande do Sul, localizada em Passo Fundo.

Após sua introdução no país em 2019, com a primeira loja em Sidrolândia (MS) e a subsequente abertura de unidades nas principais regiões produtoras do cerrado brasileiro, a empresa está agora ampliando sua presença nos mercados do Sul. Essa expansão visa atender os médios produtores que demandam má-

quinas de alta tecnologia. Atualmente, a Fendt conta com 31 lojas no Brasil e uma no Paraguai e a expansão no Sul do Brasil continuará em ritmo acelerado em 2024.

Rafael Costa, diretor comercial da Fendt, destaca que a nova linha de produtos também foi desenvolvida para atender os produtores médios da região Sul, os quais buscam excelência em produtividade e eficiência operacional. “Nesta segunda fase de expansão, nós buscamos oferecer aos agricultores o mesmo nível de tecnologia e performance que os grandes produtores ao redor do mundo já têm acesso”, explica.

A nova matriz da Razera foi construída num terreno de 40 mil metros quadrados, com mais de nove mil metros de loja, que atenderão as concessionárias Valtra e Fendt para a região de Passo Fundo. Ao todo, a Razera possui nove lojas no Rio Grande do Sul e duas em Santa Catarina. “Realizamos um sonho antigo construindo esta grande loja, com espaço adequado para receber os clientes, realizar os serviços necessários para atender os produtores da região e oferecer, além de equipamentos de altíssima tecnologia, um serviço com o mesmo padrão de qualidade”, explica o presidente da Razera, Iomar Razera.

Comparativo com colhedoras de tomate industrial mostra os efeitos negativos da idade das máquinas, mesmo com manutenções regulares

No mundo perdem-se cerca de 14% dos alimentos apenas nas etapas de pós-colheita, sem incluir a comercialização. No entanto, há que se considerar não somente os aspectos técnicos próprios do setor agropecuário e da comercialização, mas também as -

pectos de educação relacionados com os costumes culturais, a falta de informação e valorização do alimento pelo setor comercial e pelo consumidor. Sendo assim, estratégias para a redução das perdas e para melhor uso e aproveitamento dos produtos dependem também das políticas públicas e da educa -

ção.

Atualmente o maior produtor de tomate do mundo é a China, o Brasil fica em 10º lugar, atrás de Índia (2º), Turquia (3º), EUA (4º), Egito (5º), Itália (6º), Irã (7º), Espanha (8º) e México (9º), nessa ordem. Em produtividade, o Brasil se encontra em 7º lugar entre os 30 maiores produtores

do mundo, com 7,2 kg por metro quadrado.

Devido a esta demanda, a colheita mecanizada se tornou atrativa aos produtores, sendo que, atualmente, a utilização dessas colhedoras gira em entorno de 90% das áreas plantadas, pois, dependendo da área a ser colhida, há uma redução de custos na produção, principalmente redução de custo na mão de obra.

A modalidade mecanizada, por apresentar uma maior eficiência na operação de colheita quando comparada com a colheita manual, apresenta maior custo-benefício. O princípio usado para a colheita através dessas máquinas é o destacamento dos frutos através de um sistema de trilhas por vibração e um sistema de processamento de imagem para a seleção de frutos.

Um dos principais gargalos enfrentados pelos produto -

Experimento avaliou perdas quantitativas das colhedoras, quantificando os frutos não recolhidos ou que passaram pelas hastes da esteira após a passagem da colhedora e frutos que não se desprenderam das ramas expelidas da máquina

res são as perdas qualitativas e quantitativas dos frutos durante a colheita. Elas podem ocorrer por vários fatores, tendo como exemplos condições da lavoura (maturação e cultivar), elementos da máquina colhedora (facas de corte da plataforma da colhedora e velocidade de trabalho da máquina), condição da mão de obra (experiência do operador em conduzir a máquina) e fatores relacionados com o meio ambiente, como teor de água no solo e quantidade de plantas invasoras.

A perda quantitativa é um problema enfrentado pelos produtores no momento da colheita mecanizada, pois influencia na colheita da cultura e causa danos econômicos devido a sua grande produção e consumo.

Um estudo realizado por pesquisadores do Instituto Federal Goiano e da Universidade Federal do Rio de Janeiro avaliou perdas quantitativas em

função de colhedoras com diferentes horas de uso. O trabalho foi conduzido na Fazenda Santa Rosa, localizada no município de Morrinhos, Goiás. A área experimental restringiu-se a uma área de 58 ha sob um pivô central. Na local do estudo, foi cultivado o híbrido de tomate Heinz 9553. Foi transplantado e conduzido em sistema de plantio direto e os tratos culturais foram conforme as recomendações utilizadas para o cultivo comercial.

A colheita mecanizada foi realizada 125 dias após o transplantio e, para o estudo, foram avaliadas três colhedoras autopropelidas fabricadas pela Guaresi, modelo G-89/93 MS40”, com motor Fiat-Iveco 175 cv (128,7 kW), com plataforma de recolhimento flutuante e dotada de selecionador eletrônico de frutos verdes e torrões. As colhedoras com diferentes horas de trabalho são: M1, com

Tabela 1 - médias (t/ha) e respectivos desvios padrão para as perdas nas ramas, no solo e totais ao realizar a colheita com três máquinas diferentes

Máquinas

M1

horas)

M2 (5787 horas)

M3 (5222 horas)

Médias seguidas por pelo menos uma mesma letra minúscula, na coluna, não diferem estatisticamente pelo teste de Tukey a 5% de probabilidade.

8.762 horas; M2, com 5.787 horas, e M3, com 5.222 horas.

Foram adotadas as mesmas configurações na plataforma de corte e recolhimento e no sistema de trilha. No cilindro de trilha, a configuração utilizada foi sugerida pelo fabricante, a qual foi de 12 rpm e a vibração de 2,5 Hz. Durante a coleta das perdas com as colhedoras, empregou-se a rotação do motor de 1.900 rpm.

As perdas quantitativas das colhedoras foram avaliadas quantificando os frutos não recolhidos ou que passaram pelas hastes da esteira após a passagem da colhedora e frutos que não se desprenderam das ramas expelidas da máquina. Também foram quantificadas as perdas totais a partir do somatório das anteriores.

Ao observar a variação das perdas mensuradas em cada parcela (Figura 1), nota-se que a máquina M2 apresentou os menores valores de perdas, tanto na rama quanto no solo, e maior homogeneidade de trabalho, apresentando valores similares de perdas em todas as parcelas analisadas. Este fato indica a correta regulagem de máquina e a operação adequa -

da, principalmente em relação à velocidade de colheita. A maior variação observada na máquina M3 pode ser atribuída a velocidades inadequadas de operação ou das esteiras, o que pode resultar em maior quantidade de material recolhido e modifica a eficiência da trilha.

A possível falta de manutenção das hastes das esteiras também deve ser considerada como um dos fatores que influenciaram na variação das perdas por parcela.

Outro fator que impacta diretamente nas perdas durante colheita é a idade ou as horas de uso da máquina. Ao comparar as máquinas M1, M2 e M3 (Tabela 1) em função das horas de uso, observa-se que apesar de menos horas de uso, a máquina M3 apresentou os maiores valores de perdas totais e diferença significativa com as máquinas M2 e M3, reforçando a hipótese de operação inadequada durante a colheita.

Após cada safra, todas as colhedoras utilizadas são desmontadas e seus elementos, tais como esteiras, rolamentos, roletes, pintura e varetas de trilha, são trocados e remontados. Assim, a máquina que inicia -

rá a nova safra estará totalmente revisada. Esta revisão criteriosa acontece dessa maneira pois, durante a safra (de junho a outubro), as únicas manutenções realizadas são as corretivas (com a exceção de trocas de óleo, filtros e verificação do nível da água).

Os componentes da colhedora que sofrem maiores desgastes devido ao número de horas trabalhadas são os elementos de corte e recolhimento localizados na plataforma. Altas rotações, maior profundidade de corte, quantidade de produto recolhido, tenacidade do solo e presença de pedras e tocos são os fatores que mais causam danos nestes elementos e dependem da sensibilidade do operador para que não se reduza o número de quebras de componentes da máquina.

Na Tabela 1 são apresentadas as perdas dos frutos que não se desprenderam das ramas e perdas de frutos que não foram recolhidos ou que passaram através das esteiras e as perdas totais para as máquinas com diferentes horas de uso.

Nos resultados apresentados em perdas nas ramas, a Máquina 3 apresentou os maio -

res valores, com média de 9,84 t/ha, tendo um desvio padrão de 3,62 t/ha. O resultado apresentado não era esperado, pois, dentre as máquinas apresentadas, é a que apresenta menor número de horas de trabalho e, consequentemente, menor desgaste da máquina e seus componentes. Além da operação inadequada durante a colheita, uma má regulagem na altura da plataforma de colheita pode ser o motivo dos altos valores de perdas observados na M3. Outro fator influente é a maturação dos frutos, que, mesmo em ponto de colheita, sofrem com as condições de cada microrregião, afetando sua fisiologia.

Em relação às perdas no solo, as Máquinas 1 e 3 foram semelhantes estatisticamente e apresentaram valores médios de 3,70 t/ha, com um desvio padrão de 0,98 t/ha para M1,

e 3,27 t/ha, com desvio padrão de 0,73 t/ha para M3. As perdas no solo estão principalmente voltadas à altura da plataforma de recolhimento e velocidade de operação da colhedora.

Observando as perdas totais, somente a M3 se diferenciou estatisticamente das demais, apresentando valor de perda, de 13,11 t/ha com margem de erro de 3,89 t/ha para mais ou para menos, tendo influência das perdas em ramas, onde 75% dessa perda foi atribuída pelo o sistema de trilhas.

Na colhedora, em relação às verificações para monitoramento das perdas, o produtor pode ajustar a velocidade da máquina, sendo a ideal em torno de 4 km/h a 5 km/h. Outros fatores a serem observados na máquina são a vibração e a velocidade de giro do rotor. Geralmente, utiliza-se uma rotação de 12

Máquinas mais antigas apresentaram mais perdas, mesmo com todas as manutenções em dia

rpm e a vibração de 2,5 Hz, porém estas devem estar ajustadas à força de desprendimento entre fruto e pedúnculo (fator intrínseco a cada cultivar).

Com a tonelada do tomate industrial com valores estimados na safra em 2024 entre R$ 350,00 e R$ 400,00 (a depender de distância da indústria e do tamanho da área cultivada), e supondo que cada máquina avaliada colheu 1/3 da área do pivô de 58 ha, foram perdidos entre R$ 202.503,00 e R$ 231.432,00, o equivalente a 578,58 toneladas na referida área. Na Figura 2 é apresentada a porcentagem de contribuição de cada máquina no valor de perda total.

Esses valores corroboram com a Figura 1, que apresenta que, além de ter uma maior perda total contribuindo com 55% do perdido em toda a área, foi uma máquina com maior variação entre os valores de perdas. Tendo em evidência essa constatação, a Máquina 2 obteve resultados com menor variação e, consequentemente, foi a que menos contribuiu para as perdas em toda a área.

Portanto, vale ao produtor e ao operador sempre verificar a quantidade de perdas e quais são os fatores que mais contribuem para que elas ocorram. Fazendo assim, que menos produtos fiquem no campo sem irem para a indústria, acarretando prejuízos à lavoura. M

Aplicações de defensivos com dispositivos de baixa capacidade de armazenamento e redução de vazão ajudam a solucionar uma lacuna na tecnologia de aplicação para pulverização em locais de difícil acesso e culturas específicas

Os produtores rurais, pesquisadores e a indústria estão empenhados em aprimorar e reavaliar as práticas agrícolas em busca de uma agricultura mais sustentável. Nesse contexto, as tecnologias agrícolas são fundamentais para o aumento da produção de alimentos. Soluções disruptivas vêm sendo desenhadas para resolver problemas relacionados à perda de biodiversidade, ao desperdício de insumos, à contaminação ambiental, à tecnologia de aplicação de produtos, à exposição de trabalhadores a químicos e aos custos elevados de defensivos agrícolas.

Um dos objetivos da tecnologia de aplicação é assegurar a dose e o eficaz direcionamento do produto para seu alvo específico, de maneira economicamente viável e com redução de impacto ambiental. Isso en-

globa a aplicação de fertilizantes, o manejo de pragas e plantas invasoras em diversas culturas. Ainda, contempla todas as etapas, desde a formulação dos produtos utilizados e a preparação das soluções até a aplicação eficaz e segura, bem como a administração das operações.

A aplicação localizada de defensivos é uma das principais aliadas da agricultura moderna para o manejo preciso e sustentável das pragas. Essa técnica de agricultura de precisão auxilia no manejo de resistência, na preservação do meio ambiente e evita tráfego controlado de operações agrícolas. Além disso, a aplicação localizada tem apresentado novidades para a utilização de técnicas, para novos tipos de defensivos que estão sendo desenvolvidos, que exigem baixa vazão e redução do tamanho dos equipamentos de distribuição.

A vazão refere-se à quantidade de defensivos líquidos ou sólidos que é aplicada por unidade de tempo. A aplicação localizada permite um controle mais preciso sobre a vazão e deposição sobre o alvo, garantindo que apenas a quantidade necessária seja aplicada nas áreas específicas e alcance o alvo desejado.

Já a capacidade de armazenamento está relacionada à quantidade total de defensivos que podem ser armazenados em um equipamento de aplicação, como pulverizadores ou distribuidores, sendo que essa capacidade de armazenamento só pode ser reduzida a partir do desenvolvimento de novos métodos de aplicação e produtos a serem aplicados com maior concentração.

A aplicação de inseticidas concentrados enfrenta alguns desafios como, por exemplo, maior exigência na uniformidade de distribuição e uso de dispositivos grandes para garantir cobertura adequada das plantas. Diminuir a vazão exige maior uniformidade na aplicação para garantir cobertura eficaz das plantas e maximizar a eficiência do controle de pragas. Diminuir a vazão aumenta a eficiência na operação de aplicação, tornando pos-

sível cobrir uma área maior com o mesmo volume a ser aplicado.

Os pulverizadores de baixo volume são dispositivos projetados para reduzir a vazão de calda durante a aplicação de inseticidas. Esses equipamentos utilizam tecnologias como atomização eletrostática, pulverização hidráulica de ultrabaixo volume e pulverização pneumática, visando melhor distribuição e cobertura das plantas com menor quantidade de calda. Com isso, a eficácia nos tratamentos fitossanitários e as perdas

nas aplicações são, respectivamente, aumentadas e reduzidas.

Quantidades reduzidas de solução de pulverização resultam em uma maior eficiência operacional dos equipamentos de pulverização, levando a uma diminuição no consumo de recursos como combustíveis fósseis, água e adjuvantes. Isso ocorre devido ao fato de que a maioria desses adjuvantes é incorporada à solução em proporção direta ao volume de diluente utilizado na aplicação. Os pulverizadores de alta pressão permitem o uso de bicos de pulverização de menor tamanho e, consequentemente, reduzem a quantidade de calda necessária, bem como o tempo de ação, como é o caso do sistema de névoa fria.

Novas tecnologias, como sis-

temas de pulverização eletrostática embarcados em aeronaves, também têm o potencial de reduzir a vazão e melhorar a distribuição da calda. Apesar de poucos estudos consolidados, muitos apontam que a quantidade de produto aplicada via drone pode atenuar a ação da deriva quando comparada à aplicação por meio de aviões ou tratores.

A aplicação com drone ganhou espaço inicialmente em locais aonde o sistema de aplicação anteriormente desenvolvido não conseguia trabalhar com eficiência. Os locais de difícil acesso, seja por motivos topográficos ou por características das culturas, foram as áreas nas quais a aplicação com drone começou ganhar espaço, como, por exemplo, o controle broca-da-cana Diatraea saccharalis, que ocorre quando a cultura já apresenta um porte elevado, dificultando o tráfego terrestre. A utilização de drones tem sido aplicada ao manejo sustentável de pragas, a partir da liberação de semioquímicos e/ou agentes de controle biológico. Essa tecnologia é bastante aplicada para o combate do inseto vetor do Greening, doença

que ataca laranjais, e visando ao controle da broca-da-cana, onde realiza-se uma pulverização a granel de parasitoides adultos ou de ovos ou massas de pupas da broca parasitadas. Os dispositivos de armazenamento de parasitoides podem ser instalados nos drones adaptados para distribuir o agen-

te de controle biológico de forma precisa e localizada. Essa prática pode gerar uma economia operacional de até 40% no controle da broca em canaviais.

Outras estratégias utilizadas na redução de vazão e tamanho dos dispositivos incluem o desenvolvimento de bicos de pulverização mais eficientes e precisos, a utilização de sistemas de controle de pressão e fluxo, a adoção de técnicas de mapeamento e sensoriamento remoto para identificação precisa de áreas-alvo, entre outros. Essas práticas são especialmente relevantes devido à crescente preocupação dos produtores rurais com os custos de produção, levando-os a buscar maneiras de reduzir os gastos com maquinários. A redução da vazão e do tamanho dos dispositivos de armazenamento é uma das formas efetivas para reduzir a dependência de maquinários de grande porte e

facilitar o acesso às tecnologias de aplicação de defensivos para pequenos produtores.

A aplicação de baixa vazão sobre as plantas-alvo reduz o desperdício de defensivos. Consequentemente, há redução dos custos de combustível e tempo necessário para a aplicação. Com a redução da exposição aos produtos químicos, como é o caso do uso de drones, os trabalhadores ficam menos expostos a riscos concernentes a sua própria saúde. Outro benefício importante é a melhoria na eficiência operacional e na produção industrial de insumos. Os equipamentos menores são mais leves, portáteis e fáceis de manusear. Isso facilita o trabalho dos aplicadores, permitindo maior mobilidade e acesso a áreas de difícil alcance. Por se tratar de dispositivos menores, o processo industrial pode substituir o ferro e o aço na fabricação dos dispositivos por no-

Pesquisadores abordam a utilização de equipamentos com baixos volumes de vazão

vos materiais, como plástico, ligas de alumínio e grafeno.

Em conclusão, a aplicação localizada apresenta benefícios além da redução de custos e eficiência no controle de pragas. Esse tipo de aplicação abre oportunidades para reduzir a vazão e a capacidade de armazenamento dos dispositivos utilizados na aplicação de defensivos. É importante ressaltar que a adoção de novas tecnologias de aplicação requer pesquisa e desenvolvimento contínuos, bem como adaptação às necessidades e características específicas de cada

cultura e região. Além disso, é essencial capacitar os profissionais envolvidos na aplicação de defensivos, fornecendo treinamento adequado sobre as tecnologias e boas práticas de aplicação. Essas inovações são essenciais para promover uma agricultura mais sustentável e eficiente.

Gilmar da Silva Nunes, Geovanne Pereira Furriel, Cleber Asmar Ganzaroli, Josué Gomes Delmond, Tavvs Micael Alves, IF Goiano

capacidade de armazenamento para aplicação de defensivos

Projetado e fabricado no Japão, o trator YM347A, da Yanmar, tem características adequadas para trabalhar em áreas com espaçamento reduzido e terrenos acidentados

Para esta edição da Revista Cultivar Máquinas apresentamos o teste de campo que fizemos com o trator Yanmar, modelo YM347A. Este trator da linha da Yanmar oferecido no Brasil é um projeto mundial da marca, projetado e fabricado no Japão e montado no Brasil. É o mesmo trator que se utiliza nas lavouras japonesas e em outros países onde o fabricante comercializa seus produtos.

Para levá-lo a campo, verificar o seu desempenho e aplicação, contamos com o apoio da loja de Montenegro da con-

cessionária Sol. O município de Montenegro está localizado na região metropolitana de Porto Alegre, distante 62 km da capital. De lá, fomos até a propriedade da família Backes, no município de São José do Hortêncio, distante 36 km da loja da concessionária.

Entre lavouras de citros, bergamotas e laranjas, muito aipim e hortaliças, pudemos encontrar uma área para trabalhar em roçada e pulverização, para verificar o funcionamento deste trator e conhecer as características e as virtudes que tanto agradaram a estes clientes.

O trator que testamos tem posto de operação aberto, do tipo plataforma, porém a concessionária oferece a opção de uma versão cabinada, opcional, por meio de uma parceria com outra empresa que fabrica e instala uma cabina, com condicionamento de ar.

Com a abertura de um capô basculante, acessamos o motor do

YM, que é da marca Yanmar, modelo 4TNV88-BKITL, de quatro cilindros, aspiração natural, injeção direta de combustível e arrefecido por circulação de líquido. O motor possui quatro cilindros e volume total de 2.190 cm³. Utiliza um sistema de apoio à partida a frio por uma vela incandescente, colocada na câmara de combustão. Diferentemente de outros tratores maiores que testamos em edições anteriores, o regime de funcionamento do motor é de 2.800 rpm, onde se obtém a potência máxima de 47,6 cv. Esta série de motores TNV é fabricada no Japão, atende a diversas legislações ambientais e, portanto, evidentemente cumpre a normativa de emissões, padrão internacional Tier 3 e MAR-1 para o Brasil.

Pela posição em que foi instalado o motor no compartimento,

verifica-se que há bastante espaço para a instalação de opcionais, como o compressor do ar-condicionado, um turbocompressor, se for o caso, mesmo que esses equipamentos não tenham homologação pelo fabricante, mas que costumam ser procurados pelos clientes. À frente do radiador foram colocados conjuntos de relés e fusíveis. E na lateral esquerda, o reservatório de expansão do fluido de arrefecimento. A bateria foi instalada próxima à fechadura do capô à frente do radiador.

O motor do YM347A é um Yanmar, modelo 4TNV88-BKITL, de quatro cilindros, aspiração natural, injeção direta de combustível e arrefecido por circulação de líquido

Na entrada da transmissão de potência há uma embreagem de disco a seco, que conecta o motor a uma caixa de velocidades, sincronizada, de oito marchas à frente e oito à ré, o que é possível pela presença de um reversor de sentido que utiliza um duplo cone sincronizador, inovador, do qual o fabricante detém direitos de propriedade industrial. Porém, é possível considerar que esta transmissão é uma 12 x 12, pois na montagem standard o YM vem com um super-redutor, creeper, que adiciona mais quatro marchas de velocidades reduzidas, para frente e para trás.

Na parte superior do motor nota-se o conjunto de dois filtros de ar, um principal e o segundo de segurança. Pela posição é muito fácil realizar a limpeza, para a qual o fabricante incentiva que seja preventiva e com toda precaução, pois o elemento de papel requer cuidados. Na lateral direita do motor o projeto contemplou os filtros de combustível, o primeiro de decantação pelo lado externo da carenagem e o filtro principal de Diesel, por dentro da carenagem, que pode ser retirado facilmente, por meio de três pequenos parafusos. Há uma sensível preocupação neste item, pela falta de qualidade do combustível no nosso país, e por isso verificamos a facilidade na manutenção deste item.

A bomba injetora de combustível é rotativa, da marca Yanmar, e o sistema previu um auxílio ao usuário com a colocação de uma bomba elétrica autoescorvante, para os casos em que seja necessário facilitar a sangria, que é a re-

tirada do ar de dentro da corrente do combustível. O motor ainda possui sensores de temperatura do líquido de arrefecimento e medição da pressão de óleo lubrificante do motor.

Todo o sistema de transmissão formado pela caixa de velocidades, diferencial e redução final, que é epicíclica, é produzido pela Yanmar e utiliza como lubrificante o mesmo óleo em todos os compartimentos.

Pelo uso potencial deste trator, em pequenas propriedades e com diversidade de terreno e opera-

Comandos da transmissão, TDP e sistema hidráulico estão distribuídos no lado direito do posto do operador

ções, o fabricante prudentemente colocou um protetor do sistema de transmissão, para evitar danos em caso de choques contra obstáculos. Durante o teste vimos que havia pedras e camaleões em lugares de trânsito e deslocamento.

O eixo dianteiro deste trator merece um destaque, pois é blindado, do tipo que utiliza pares de engrenagens cônicas ao invés de cruzetas, como em vários modelos fabricados no país. Isso proporciona uma elevação do eixo em relação às rodas, aumentando o vão livre, além de ser vedado contra a entrada de água, o que reduz problemas e necessidade de manutenção corretiva. Também o raio de giro diminui com esta construção, pois o ângulo de esterçamento chega a 55º. Durante o teste, verificamos a facilidade em sair e entrar nas linhas próximas de árvores de citros, com pequeno espaço. O mesmo lubrificante, especificado SAE 85-90, é utilizado em todo o eixo dianteiro.

O capô dianteiro bascula por completo para facilitar a manutenção

O eixo dianteiro é blindado, com pares de engrenagens cônicas ao invés de cruzetas, que proporcionam uma elevação do eixo em relação às rodas e reduz a necessidade de manutenção

O hidráulico do YM347A é do sistema Ferguson, com ações de levantar e abaixar implementos com auxílio de duas alavancas, uma de posição e outra de flutuação, com regulagem da sensibilidade no abaixamento de implementos pesados. O terceiro ponto do implemento liga-se ao trator por meio da viga C.

Um dos pontos mais bem avaliados no teste e que coincide com a avaliação do cliente é o interruptor de ligar e desligar a TDP, colocado na lateral direita do assento e que permite, nas manobras, que o operador desligue rapidamente a TDP, interrompendo o seu funcionamento e a conectando de forma ágil no momento em que retomar a operação. Este acionamento eletro-hidráulico favorece muito a rapidez, a economia de produto e a

preservação ambiental, principalmente quando se está trabalhando com o pulverizador, entre as filas dos citros, como é o caso da família Backes.

O sistema de controle remoto é duplo, com duas válvulas VCRs, sendo que uma pode ser colocada em flutuação, para os implementos que necessitem de vazão contínua de óleo.

Para o transporte, o fabricante colocou uma válvula que trava o sistema hidráulico, agindo como elemento de segurança, evitando os choques que poderiam danificar os componentes do hidráulico. O bloqueio do diferencial pode ser acionado com o pé direito do operador, ao pressionar uma pequena alavanca.

A tomada de potência (TDP) tem proteção tipo escudo para evitar o contato de pessoas com este eixo. Pode ser utilizada com a rotação de 540 rpm a 2.784

rpm e na forma econômica, 540E a 2.016 rpm. A troca de uma forma para outra se dá pelo acionamento de uma alavanca, colocada à esquerda do assento do operador.

Consideramos um diferencial interessante, a forma como o fabricante proporciona o uso de duas categorias de sistema hidráulico. No mesmo olhal, há duas furações diferentes, uma para cada categoria. No momento de engatar o implemento, o operador somente gira a esfera até encontrar o orifício de diâmetro compatível com o eixo transversal do equipamento a acoplar.

O eixo traseiro utiliza o mesmo óleo para o sistema hidráulico, transmissão, redução final e diferencial.

O posto do operador do YM347A é do tipo plataformado, com acesso por uma escada de um degrau pelo lado esquerdo do trator. O assento do operador tem regulagem de peso, altura, avanço e posição do encosto. Como dispositivo de segurança, o trator somente pode ser ligado se houver o peso do operador sobre o banco, o reversor estiver em posição neutra e o sistema hidráulico em posição abaixada. Mesmo com o trator em funcionamento, se o operador sair do assento, o motor é desligado. Como este trator é desenvolvido para o mercado japonês e outros com alta exigência, mesmo sendo de pequeno porte, tem elementos para garantir a segurança do operador e das demais pessoas envolvidas na atividade.

Na parte frontal à frente dos pedais, o fabricante colocou uma barreira de vidro para evitar que o calor decorrente do funcionamento

do motor chegue aos pés e pernas do operador. No piso, à esquerda, o depósito de combustível se projeta para baixo da plataforma, o que, em conjunto com outras medidas, reduz o centro de gravidade do trator, o que é extremamente eficaz para aumentar a estabilidade em terrenos inclinados.

Para iluminação, a Yanmar colocou uma luz traseira de LED para implementos e na frente um conjunto de faróis halógenos, com projetor. Os demais itens de sinalização sonora e iluminação estão presentes, como determinam as normas.

À esquerda do assento estão colocadas as alavancas de grupo, do regime de rotação da TDP, da tração dianteira auxiliar e o freio de estacio-

VCRs

Escada de um degrau dá acesso à plataforma do operador

Posto do operador é plataformado, com proteção contra o calor emitido pelo motor e banco inteligente, que condiciona o funcionamento do motor à presença do operador sentado

namento. Para armazenamento de elementos, o YM347A tem sobre o paralamas esquerdo um porta-objetos aberto, na lateral direita à frente da plataforma uma caixa de ferramentas e atrás do encosto do assento, um porta-documentos. Também foram colocadas uma tomada 12 V para ligar componentes eletrônicos e uma chave geral posicionada na frente do trator, para cortar a corrente elétrica. Uma estrutura de proteção na capotagem (EPC) fixa, com homologação do fabricante, está disponível também. Verificamos vários itens durante o teste e os técnicos da Yanmar confirmaram que o modelo que chegou ao Brasil atende plenamente às exigências da Norma Regulamentadora 12, do Ministério do Trabalho e Emprego brasileiro.

Um diferencial muito interessante deste modelo é o sistema SA-R, Smart Assist Remote, que é a telemetria da Yanmar, e é item de série no modelo YM347. Atra-

vés deste sistema, tanto o fabricante como o concessionário podem acompanhar o trabalho individual de cada trator, recebendo on line a informação de posicionamento deste, o número de horas de trabalho registrada no horímetro e os códigos de erro referentes aos alertas de problemas decorrentes de falta de pressão de óleo e de elevação da temperatura do líquido de arrefecimento do motor. Com isso, o fabricante e o concessionário podem acompanhar a manutenção e advertir o cliente no caso de anormalidades de funcionamento.

Características gerais

Durante o teste de campo nos interessamos em apreciar o funcionamento dos itens principais como desempenho do motor, funcionamento e facilidades proporcionadas pela transmissão e sistema hidráulico, mas principalmente os itens mencionados pelo

cliente e usuário, depois das horas de trabalho que ele já desenvolveu desde a aquisição.

É notável o pequeno raio de giro demandado pelas manobras de cabeceiras, que pudemos visualizar pela facilidade com que o trator equipado com o pulverizador conseguia fazer saindo e entrando em espaço entre as árvores. Às vezes, equipamentos maiores ou tratores mais longos e com eixos dianteiros que não esterçam necessitam fazer o trabalho alternando fila sim, fila não, para serem eficientes operacionalmente. O YM347A saía e entrava com facilidade nas fileiras ao lado, mesmo sem uso de freio diferencial.

Não medimos o consumo de combustível com nenhum dos dois equipamentos que usamos, mas a expectativa do concessionário de uma média ao redor de três litros por hora foi contestada pelo cliente, que afirma que na média de todas

as suas operações o consumo estava abaixo disso. Portanto, pela experiência do cliente, a economia de combustível é um dos pontos positivos deste modelo.

Quanto à assistência técnica, o cliente se considera bastante satisfeito, renovando seus tratores com modelos da mesma marca. Além do YM347 ele possui mais um Yanmar na propriedade e é considerado um divulgador da marca na região.

Outro item que avaliamos positivamente durante o trabalho foi o vão livre, considerado muito bom para essa classe de potência. O eixo dianteiro proporciona uma sensível distância do solo e as menores alturas são na parte traseira, próximo ao diferencial e ao protetor da transmissão.

Também fomos levados a avaliar a estabilidade longitudinal, pois muitas vezes os clientes que usam um trator desta classe utilizam equipamentos pesados e longos na parte traseira ligados ao sistema hidráulico. Para conter este movimento, o fabricante projetou a colocação de até nove pesos dianteiros, cada um com 18,6 kg. Além disso, há um enorme braço de alavanca entre o centro de gravidade dos pesos e o plano do eixo diantei-

ro. Também é possível aumentar o peso dianteiro lastrando os pneus dianteiros com água. Para aumentar o peso dos rodados traseiros, além do lastro hidráulico, cada roda pode receber discos metálicos de 80 kg. Os pneus que equipam este modelo, com maior uso na região, são da especificação 250/80-18 no eixo dianteiro e 14.9-24 nos rodados traseiros.

Fundada em 1912 no Japão com o nome de Yamaoka Hatsudoki Kosakusho, a empresa alterou sua denominação comercial para Yanmar nove anos mais tarde, quando produziu seu primeiro motor Diesel. Consolidada mundialmente como fabricante de motores, a Yanmar tem uma história ligada intimamente com a fabricação de tratores no Brasil. Quando o governo federal tratou de implementar a indústria nacional de tratores no final da década de 1950, a Yanmar estabeleceu, em 1957, seu escri-

A propriedade onde o teste foi realizado produz laranja, tangerina e hortaliças

tório na cidade de São Paulo e, em 1960, inaugurou sua primeira fábrica de motores Diesel no Brasil, sob o nome de Yanmar Diesel Motores do Brasil S/A, no município de Indaiatuba, estado de São Paulo.

No ano de 2009, a Yanmar ampliou o seu campo de atuação, entrando no segmento da construção civil com a comercialização de miniescavadoras e minipá carregado-

ra. Em 2012, a empresa celebrou seu centenário, enquanto no Brasil marca sua presença há 66 anos. Fortalecendo-se mundialmente, em 2018 a Yanmar firmou parceria com a fabricante de tratores ITL – International Tractors Limited – que, atualmente, exporta para mais de 120 países, incluindo mercados altamente competitivos como Estados Unidos e Eu-

ropa e é detentora das marcas Solis e Sonalika. Além do mais, ao firmar parceria com a ITL, tornou-se detentora da marca Solis. Atualmente no Brasil, a Yanmar disponibiliza em seu portfólio 12 modelos de tratores, com versões de 26 cv a 90 cv. A Yanmar volta a utilizar o nome Yanmar nos tratores, inicialmente com as versões Solis 70 cv e 90 cv, fabricados no Brasil, e os modelos de 26 cv e 60 cv importados. Assim, nasce a Solis (“supported by Yanmar”) no mercado brasileiro, estimando-se que detenha o quinto posto no “share” de vendas de tratores no país.

A rede de concessionários Sol atua com lojas nas cidades de Montenegro, Caxias do Sul e Vacaria para uma vasta região do estado do Rio Grande do Sul. Estiveram presentes e nos auxiliaram durante o teste, o gerente da concessionária, Marcos Milech, com o apoio do comercial, Daniel Luft, e dos técnicos Juan Lorenz e Geraldo Nonnemacher, este recentemente foi congratulado com o segundo lugar entre os melhores técnicos da Yanmar em todo o Brasil.

Para o Test Drive desta edição, fomos à cidade de São José do Hortêncio/RS, que fica a 35 km de Montenegro. São José do Hortêncio como município foi fundado em 1875, mas o seu processo de formação ocorreu pela colonização alemã, com berço dos imigrantes no Vale do Caí, a partir do ano de 1824.

Na propriedade da família Backes fomos muito bem recebidos pelo senhor Adelário, a senhora Lígia e o filho Felipe Backes. A família Backes dedica mais de 25 hectares à cultura de citros, dentre elas laranja e tangerina, além de aipim, hortaliças, milho para silagem e pequena pastagem para o gado. A família Backes destina a maior parte de sua produção ao Centro de Abastecimento do Rio Grande do Sul (Ceasa) de Porto Alegre, principalmente na safra dos citros, transportando mais de duas mil caixas por semana.

Na propriedade da família Backes, o trator Yanmar é utilizado em conjunto com inúmeros implementos agrícolas, dos quais pudemos observar em operação, um turboatomizador com capacidade de 550 litros e uma roçadora com largura útil de corte de 1,80 metro. Também se utiliza com este trator uma enxada rotativa com largura útil de 1,75 metro, um tanque de quatro mil litros para a distribuição de esterco e uma carreta agrícola.

Segundo o senhor Adelário, a decisão de adquirir o trator Yanmar YM 347A se deveu ao conhecimento da marca e ao atendimento da concessionária. Eles atualmente possuem um trator Yanmar Solis 75, equipado com concha de capacidade de 1.200 kg, que está com 3,5 anos e 1.200 horas, mas teve um trator Yan-

O teste foi realizado na propriedade da família Backes, no interior do município de São José do Hortêncio, na Serra gaúcha

mar modelo T50 que utilizou por 10.000 horas. Mas a maior influência para a aquisição foi do filho Felipe, que realizou diversas operações agrícolas com um modelo de teste e desde então se decidiu pela compra.

O test drive foi realizado em uma área de citros, a tradicional bergamota, conhecida assim no Estado do Rio Grande do Sul. Essas foram plantadas em espaçamentos de 5 m x 5 m, no qual são realizadas aplicações de defensivos agrícolas e controle mecânico de plantas invasoras.

Segundo os senhores Adelário e Felipe Backes, o trator que foi adquirido em setembro de 2023 está atualmente com 155 horas, tem um bom desempenho em tração e as marchas são adequadas para todo o tipo de serviço.

Relataram, também, que o botão de acionamento da tomada de potência é simples e prático, facilitando as operações em pequenos espaços. A percepção de menor consumo de combustível, o vão livre para trabalhar com determinadas culturas e a capacidade de realizar manobras em áreas com bastante declive

foram os principais pontos destacados por eles.

Enfim, consideramos boa a experiência com um trator com DNA japonês e com muita aplicabilidade em propriedades de pequenas áreas, que exigem versatilidade, confiabilidade, eficiente assistência técnica e baixo custo de uso e aquisição, além, é claro, de características que permitam manobrabilidade e estabilidade, pelas condições de trabalho que devem cumprir. Pelas atividades que desenvolvemos e os equipamentos que utilizamos, ressaltamos como pontos fortes a capacidade do motor em suportar os elevados torques, a estabilidade lateral e longitudinal e a manobrabilidade para deslocar-se em pequenos espaços, principalmente os decorrentes de manobras. Também o testemunho dos clientes foi importante para referendar a qualidade da assistência técnica e a economia de combustível. M

José Fernando Schlosser, Henrique Eguilhor Rodrigues, Daniel Ciro de Souza, Laboratório de Agrotecnologia/Nema - UFSM

Compactação é um dos problemas que o produtor precisa avaliar a cada safra, identificando o grau de comprometimento, compreendendo o problema e decidindo como deve atuar

Com a evolução da agricultura, as máquinas e os implementos ficaram maiores e mais pesados, com isso, a compactação do solo tornou-se uma das grandes preocupações dos agricultores e, atualmente, representa um

dos principais entraves para que as lavouras alcancem maiores potenciais produtivos.

As alterações nas camadas do solo e o aumento de sua densidade podem ocorrer de duas formas: a primeira pela ação do intemperismo em processos natu-

rais de formação e reacomodação do solo ao longo dos anos e a segunda pela ação de máquinas e animais. A primeira forma é conhecida por “adensamento” e ocorre de forma lenta e gradual, já a segunda é denominada “compactação” e ocorre de for-

ra-se uma escarificação, pois está atuando na camada superficial do solo, porém, mobilizações de solo abaixo de 40 cm são consideradas “subsolagens”.

As vantagens das operações de escarificação e subsolagem consistem em descompactar o solo em subsuperfície sem remover ou incorporar significativamente a cobertura do solo. Por isso, os manejos em cultivo mínimo e plantio direto, ocasionalmente realizam essa operação para atenuar camadas compactadas, mantendo a proteção superficial do solo com a cobertura vegetal preservada.

Os escarificadores e subsoladores causam modificações na estrutura dos solos em subsuperfície com tridimensionalidade de atuação em função da angulação das ponteiras e do teor de água no solo no momento da operação. Assim, as hastes fraturam o solo na interface de seus agregados nos sentidos frontal, lateral e superior à atuação das ponteiras. Por isso, é importante dimensio-

nar corretamente o modelo da ponteira em cada profundidade desejada e ajustar o espaçamento entre hastes adequado.

As escarificações são operações que atenuam as camadas adensadas na mesma profundidade de atuação dos arados e grades, com a vantagem de exigirem menos energia (consumo de combustível) para resolução do problema. Tanto a escarificação como a subsolagem devem ter sua profundidade regulada de acordo com a faixa compactada no solo, por isso se fazem necessários levantamentos sobre a espessura da camada compactada, a localização, o tipo de solo, a textura, a densidade, a resistência à penetração, o teor de água, entre outros. Assim, o diagnóstico da compactação deve ser o mais detalhado possível em função da viabilidade econômica (menor custo).

Como detectar a compactação?

Os métodos mais utilizados

ma rápida, causando, em muitos casos, danos irreversíveis ao solo. A subsolagem e a escarificação são operações clássicas de controle da compactação do solo. Do ponto de vista técnico, a diferença entre subsolagem e escarificação está na profundidade de atuação das hastes e ponteiras. Assim, se a profundidade de alcance das ferramentas for até 40 cm conside-

A profundidade de escarificação deve ser definida com base em dados técnicos

para detecção das camadas compactadas do solo podem ser divididos em três categorias, sendo o primeiro composto por métodos empíricos e visuais; o segundo por métodos indiretos com baixa precisão e o terceiro por métodos precisos e de alto custo (veja o Box 1).

Finalmente, deve-se salientar que os efeitos visuais que a compactação do solo provoca nas plantas, tais como amarelecimento das folhas, população irregular e manchas na lavoura, muitas vezes podem ser confundidos com aqueles referentes à falta de água no solo, à toxidez por alumínio ou manganês e ao ataque

de nematoides e pragas de solo. Nesses casos, é bem provável que a intervenção mecanizada com subsoladores e escarificadores venha a ser ineficiente.

A compactação pode ser benéfica?

A compactação do solo em níveis adequados pode favorecer o crescimento das raízes em função do aumento da porosidade e do favorecimento dos processos de disponibilidade de água por capilaridade no solo. Estudos têm demonstrado que solos altamente desagregados, nor-

malmente em função de manejos mecanizados agressivos como aração, gradagem e enxadas rotativas, podem criar poros ou vazios de grandes dimensões, onde a água não é capaz de movimentar-se via processo capilar. Sem água e sem crescimento radicular, os prejuízos na produção são certos.

Os níveis de compactação são variáveis para cada tipo de solo, portanto essa determinação deve ser realizada individualmente em cada talhão da propriedade. Assim, quando corretamente determinadas as condições ideais de compactação, atinge-se o melhor desempenho produtivo das culturas. Essas avaliações diagnósticas do grau de compactação em cada tipo de solo podem ser re-

alizadas através de laboratórios de análise de solos e contemplam avaliações de curva de retenção de água (para determinar o ponto de murcha permanente e a capacidade de campo do solo), além de avaliações de textura e grau de compactação máximo do solo. Essas análises, embora inicialmente morosas e com custos relativamente altos, permitem decisões mais assertivas no manejo do solo em relação ao processo de compactação. Um modelo conceitual do grau de compactação em relação à disponibilidade de água e produtividade das culturas pode ser observado na Figura 1.

Verifica-se que o desempenho das culturas agrícolas é incrementado em função da maior disponibilidade de água e ar nos solos (Figura 1). Essa maior disponibilidade ocorre quando o solo atinge um nível de agregação que permite a correta distribuição entre macroporos e microporos (área central da Figura 1). Os microporos retêm água em seu interior, atuando como um reservatório momentâneo no solo, já os macroporos facilitam a percolação e o fluxo de água e oxigênio. Um solo compactado perde sua função dinâmica de água e ar, neste momento é preciso intervir, sob pena de redução de produtividade.

Como agir nas zonas compactadas?

A intervenção para redução da compactação pode ser realizada fundamentalmente através de sistemas mecanizados ou culturas agrícolas específicas. Os sistemas mecanizados alteram a es-

trutura do solo de forma expedita, já as plantas “descompactadoras de solo”, como nabo forrageiro, braquiárias, crotalárias, entre outras, fazem a descompactação de forma gradativa. Estas plantas criam, através de seu ciclo de desenvolvimento, canais internos

Métodos empíricos e visuais

Situações em que não se dispõem de equipamentos específicos para avaliação da compactação do solo, porém alguns sinais podem ser observados no campo, como sulcos de erosão e poças de água, plantas indicadoras de compactação, fendas nos rastros dos rodados etc., estes servem como referência sobre a presença ou não de solo compactado. Outra possibilidade é abrir trincheiras e verificar a resistência à penetração do solo nas diferentes profundidades com o auxílio de um canivete ou vergalhão de construção, assim, nas camadas compactadas percebe-se a dificuldade em perfurar o solo. As desvantagens desses métodos são a alta imprecisão, a subjetividade e a impossibilidade de obtenção de dados numéricos.

Métodos indiretos

Métodos precisos

Os métodos intermediários apresentam facilidade de obtenção e baixo custo. Também apresentam dados quantitativos de resistência à penetração do solo. São utilizados fundamentalmente nesses casos os penetrômetros e penetrógrafos, que são hastes instrumentadas com um sistema de avaliação de força aplicada em uma área geométrica conhecida (pressão em cone padronizado).

Os métodos precisos são altamente confiáveis, mas exigem ambiente controlado (laboratório), além de materiais e reagentes específicos. Como característica geral, os métodos precisos demandam maior tempo para determinação. A densidade do solo, a porcentagem de macro e microporos, a curva de retenção de água, a taxa de difusão de oxigênio, a condutividade hidráulica, entre outros, são exemplos dessas análises. A vantagem desses métodos é a reprodutibilidade dos resultados, porém, em muitos casos, são morosos e de alto custo.

no solo, conhecidos como bioporos, favorecendo a estruturação e agregação duradoura do solo.

Portanto, o diagnóstico da compactação é fundamental para a tomada de decisão em relação à resolução do problema. Não basta simplesmente o produtor fazer análises periódicas do solo e realizar entradas anuais com sistemas mecanizados, visto que essas operações são de alto custo e nem sempre se convertem em resultados positivos, principalmente em função da alta desagregação a que submetem o solo (lado esquerdo da Figura 1).

A decisão de atuação é variável em relação às condições de cada unidade produtiva. Se a decisão for pelo manejo mecanizado, é importante observar algumas características durante a operação. O Quadro 2 indica as principais regulagens a serem verificadas nas operações com hastes no solo.

Antes de optar pela descompactação mecanizada nas lavouras, é fundamental considerar que sua demanda de energia é alta, provavelmente a maior dentre as demais operações agrícolas. Se as relações entre a largura das ponteiras, a profundidade e o espaçamento entre hastes (descritas anteriormente) não forem respeitadas, a operação torna-se onerosa e não apresenta resultados satisfatórios. Portanto, diagnosticar bem é preciso! Somente devem ser mobilizados os solos que realmente apresentem compactação crítica, em níveis impeditivos ao desenvolvimento das culturas.

Aldir Carpes Marques Filho, Depart. de Engenharia Agrícola - UFLA M

1° passo

Localizar a Compactação

2° passo

Selecionar a profundidade de ação ponteiras

3° passo

Selecionar

as ponteiras

Identificar o grau de compactação do solo e a localização da camada compactada (profundidade de ocorrência).

Após identificar em qual profundidade está a camada compactada, é preciso determinar a profundidade que as hastes devem penetrar no solo. Estas devem entrar de 5 cm a 10 cm abaixo do ponto inferior da camada compactada. Exemplo: se a camada compactada ocorre entre 30 cm e 40 cm, as ponteiras devem penetrar de 45 cm a 50 cm.

Após determinar a profundidade de penetração da ponteira, será preciso determinar a largura ideal dessa ferramenta. As ponteiras devem ter sua largura entre cinco e sete vezes menores do que a profundidade. Assim, se desejo atuar com ponteiras na profundidade de 50 cm, as ponteiras devem ter entre 7 cm e 10 cm de largura (Figura 3).

4° passo Ajustar a distância entre hastes

5° passo Escolher o momento ideal para a operação

Após definir a largura das ponteiras é importante ajustar o espaçamento entre hastes do subsolador ou escarificador. A distância entre hastes deve ser igual à profundidade se as ponteiras forem retas, ou 1,5 x profundidade se as ponteiras forem aladas (com asas).

Após ajustar a máquina e definir profundidade, espaçamento entre hastes e relações com os formatos das ponteiras, é preciso escolher um momento ideal de entrada no campo. O solo não pode estar muito úmido nem excessivamente seco. O ponto ideal de subsolagem ou escarificação é na zona de friabilidade do solo, na prática para a maioria dos solos esse ponto ocorre entre dois e três dias após uma chuva ou irrigação do solo, mas esse ponto pode ser melhor inferido com os testes de solo no laboratório.

6° passo Avaliar a operação

Para ter certeza de que a operação foi eficiente, algumas avaliações podem ser realizadas após a operação. Todas as avaliações prévias e posteriores à operação podem ser reunidas em um banco de dados, que associado ao desempenho futuro da lavoura, podem subsidiar novas decisões em relação à viabilidade econômica da operação mecanizada em cada gleba da lavoura, ciclo agrícola etc.

Com barras de 25 a 30 metros e tanques de produtos de 2.000 e 2.500 litros, o pulverizador autopropelido Avola, da Baldan, agrega simplicidade e robustez

Com barras de 25 a 30 metros e tanques de produtos de 2.000 e 2.500 litros, o pulverizador autopropelido Avola, da Baldan, agrega simplicidade e robustez

Opulverizador autopropelido Avola apresenta uma série de características que o tornam uma opção versátil e eficiente para aplicações agrícolas. Equipado com um motor MWM eletrônico de 190 cavalos e quatro cilindros, o Avola oferece um poder de rampa considerável e um consumo de combustível otimizado. Com capacidade de tanque variando entre 2.000 e 2.500 litros, juntamente com opções de barras de pulverização nos tamanhos de 25, 27 e 30 metros e um vão livre ajustável de 1,40 a 1,60 metro, o pulverizador é capaz de se adaptar a diferentes demandas operacionais e condições de terreno.

A tração 4x4 do Avola, combinada com seu sistema hidrostático e suspensão pneumática ativa, proporciona estabilidade durante a aplicação, mesmo em terrenos irregulares. Além disso, a distribuição equilibrada de peso entre os eixos dianteiro e traseiro, juntamente com a eficiência dos motores e bombas hidráulicas, contribui para sua capacidade de operar em inclinações de até 39%.

Em termos de desempenho, o Avola é capaz de atingir velocidades de até 26 km/h durante a pulverização e 40 km/h no transporte. Seu tanque com capacidade para 210 litros de combustível oferece uma boa autonomia operacional, enquanto sua relação entre peso e potência contribui para a eficiência no consumo de combustível.

O sistema de transmissão hidrostática montado em X do Avo-

A cabina do Avola tem ampla área envidraçada

sentam excelente estabilidade e nivelamento durante a aplicação. O Avola permite o trabalho com sete sessões de pulverização. Com isso, é possível o corte de seções automático em áreas onde não é necessária a aplicação, evitando a sobreposição e reduzindo o consumo de defensivos e custos de aplicação.

Um sistema de iluminação de luz azul, montado nas barras, permite operações noturnas. Todo o sistema de pulverização é controlado por um painel de navegação inteligente, orientado por GPS e com piloto automático, proporcionando uma operação simplificada e eficiente.

la proporciona estabilidade e aderência ao solo, mesmo em condições adversas. Nesse sistema, a bomba dianteira movimenta a roda dianteira direita e a roda traseira esquerda e, consequentemente, a bomba traseira movimenta a roda dianteira esquerda e a roda traseira direita, configurando o sistema em X. O reservatório hidráulico possui dois filtros com tecnologia de filtragem, que retêm partículas de dez micra - 20 vezes menores que um grão de areia. A tecnologia garante mais durabilidade dos componentes hidráulicos, menos custos e facilita e reduz custos com manutenção.

O Avola oferece flexibilidade adicional com seu sistema de abertura de bitola, hidráulico ou mecânico, permitindo ajustes de largura entre pneus de 2,60 a 3,10 metros para vãos livres de 1,40 metro, e de 2,70 a 3,24 metros para vãos livres de 1,60 metro.

Barras de pulverização

Graças ao seu sistema pendular com molas e amortecedores hidráulicos, as barras de pulverização, disponíveis nas versões de 25, 27 e 30 metros, apre -

Comandos simples e intuitivos estão localizados à direita do operador

Cabina

Além de oferecer simplicidade nas operações de pulverização, a cabina do Avola é espaçosa, silenciosa e confortável, favorecendo a jornada de trabalho do operador. A ampla área de visão, o fácil acesso e a segurança também são importantes destaques. A cabina possui colunas com três tipos de ajuste (altura, inclinação e profundidade), ar-condicionado quente e frio, assento pneumático com regulagem de posição (deslocamento fontal e traseiro e regulagem de altura). O apoio de braço, exclusivo da Baldan, privilegia a ergonomia, contando com porta-objetos e fácil acesso às principais funções do equipamento.

Um joystick, posicionado na lateral direita do posto do operador, possui as principais funções que permitem, inclusive, troca de marchas, com clara identificação das funções e de acionamento preciso. Sistema de áudio com rádio AM/FM, bluetooth e entrada USB também estão presentes na cabina do Avola.

M

Ferramentas de agricultura de precisão e digital viabilizam e facilitam a obtenção de dados em campo, mas conhecimento técnico especializado é importante para sua correta utilização

Agestão de áreas de cultivo agrícola utilizando ferramentas de agricultura de precisão é uma tendência cada vez mais próxima da realidade. A alta disponibilidade de sensores terrestres, câmeras multiespectrais embarcadas em drones e satélites com resoluções espaciais cada vez mais altas têm trazido aos produtores rurais a percepção de que o campo é realmente variável. Se considerarmos as grandes áreas de produção de grãos, onde em alguns locais do Brasil um único talhão pode chegar a 500 ha de área, essa variabilidade tem se tornado cada vez mais evi-

dente com a utilização desses equipamentos. Nessa escala, é possível observar diferenças significativas em fatores, como, por exemplo, a textura e a fertilidade do solo e da cultura, que podem impactar diretamente na produtividade e qualidade do produto final.

Apesar de toda essa disponibilidade de dados, que nos dias de hoje já não é exclusiva dos grandes produtores, em boa parte das situações esses dados não são convertidos em infor-