2 minute read

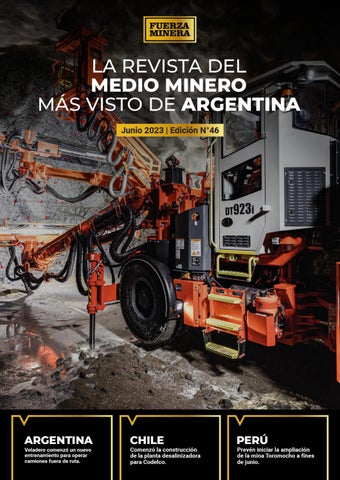

CHILE COMENZÓ LA CONSTRUCCIÓN DE LA PLANTA DESALINIZADORA

Para Codelco

El proyecto empleará aproximadamente 5 mil personas en su punto máximo de actividad, entre personal propio y contratistas.

Advertisement

Techint Chile está avanzando con la construcción de una moderna planta desalinizadora en el norte de Chile, después de haberse adjudicado y firmado un contrato de Ingeniería, Suministro y Construcción (EPC) con Aguas Horizonte, propiedad de Marubeni y Transelec.

El proyecto, que empleará unas 5 mil personas en su punto máximo de actividad, se ubicará al sur de Tocopilla y abastecerá con agua desalinizada las operaciones de Chuquicamata, Radomiro Tomic y Ministro Hales, que en conjunto representan cerca de la mitad de la producción de cobre de Codelco.

El proyecto estará a cargo del consorcio formado por las empresas Marubeni Corporation y Transelec, que se encargará del desarrollo de las obras de la planta y sus sistemas de impulsión, que entrarán en operaciones en tres años.

Jorge Donoso, Country Manager de Techint Chile, explicó que “somos la empresa de mayor trayectoria en la región desarrollando contratos EPC y tenemos una reconocida experiencia en proyectos altamente complejos. Vamos a poner al servicio de este proyecto nuestro capital humano, experiencia, conocimiento y pasión para que sea un gran éxito para Chile”.

Su incorporación al sistema es un paso necesario hacia un abastecimiento sostenible para el Distrito Norte, que permitirá enfrentar los desafíos que impone la escasez de agua, maximizar la estabilidad operativa y alcanzar uno de los compromisos de desarrollo sostenible de Codelco para el 2030.

El proyecto implica una inversión de más de US$ 1.000 millones y beneficiará especialmente a las comunidades locales de Tocopilla, María Elena y Calama.

Se trata de una planta desalinizadora que operará por osmosis inversa, con una capacidad inicial de 840 litros por segundo y con potencial para expandirse a 1.956 litros por segundo. La construcción de la planta incluye obras marítimas y un sistema de impulsión de agua que recorrerá más de 160 kilómetros con tuberías. La infraestructura eléctrica la bombeará a más de 3.000 metros de altura hasta llegar al reservorio para el suministro del Distrito Norte.

Fuente: Fuerza Minera con información de Reporte Minero

Héctor Piña, Jefe de departamento, lo califica como un avance "sin precedentes". Esto se debe a que los ingenieros de la unidad de automatización y control de la división han desarrollado una herramienta que controla automáticamente el nivel, el flujo y la velocidad de la espuma durante la flotación de la columna para que la calidad del cobre del concentrado esté vinculada a la recuperación en esta etapa del proceso.

Piña destacó que la experiencia previa de la industria con estos sistemas de control automatizado ha sido a través de empresas colaboradoras, por lo que uno de los puntos clave es que es el primer desarrollo que se ha hecho internamente.

Tecnología que aporta al negocio

El ingeniero de la unidad de automatización y control, Freddie Toledo, explicó que la aplicación tardó unos cuatro meses en desarrollarse, "entre actualizaciones de herramientas, definición de las variables que se utilizarán y alineación con las operaciones y la ingeniería de procesos para probar y evaluar la disponibilidad de la instalación".

Chile

El Teniente Avanza En Sistemas De Control Automatizado En Su Planta De Flotaci N

El uso e implementación de sistemas avanzados de gestión en El Teniente no es nuevo, ya que este tipo de herramientas están presentes en diversos procesos. La última innovación es el control variable habilitado en las columnas de las máquinas convencionales de molienda y flotación.

Después de las pruebas iniciales, entraron en un período de marcha blanca en el que el sistema funcionaba solo durante el horario comercial para que los operadores pudieran realizar el seguimiento y los ajustes necesarios.

"Los operadores deben conocer muchas variables, equipos y condiciones del proceso, por lo que, dado que el sistema está en piloto automático, permite que el equipo de operaciones se concentre en las operaciones centrales de la planta", agregó Ferreira.

Unidad de automatización y control

El sistema ha estado funcionando las 24 horas del día, los 7 días de la semana durante aproximadamente un mes, y durante todo el período de implementación y prueba ha habido una comunicación constante entre las diversas áreas involucradas para descubrir e integrar mejoras.

Fuente: Latam Mining