Empowering your Production

Im Fluss mit der Zukunft – Produktion ist kein starres System. Sie ist in Bewegung – dynamisch, präzise und nachhaltig. Wie ein Fluss, der sich seinen Weg sucht: kraftvoll, anpassungsfähig, zielgerichtet.

Genau dieses Prinzip steckt hinter unserem Leitgedanken: Empowering your Production.

Unser aktuelles EROWA Magazin zeigt, wie unsere Kunden weltweit genau das umsetzen: Sie gestalten ihre Fertigung effizienter, intelligenter und nachhaltiger – mit Lösungen, die sich vernetzen, ergänzen und stetig weiterentwickeln lassen. Ob in der Medizintechnik, im Werkzeugbau oder in der Serienfertigung – überall ist die gestaltende Kraft im Fluss.

Denn ein Fluss verändert – und bleibt sich gleichzeitig treu. Er bahnt sich neue Wege, passt sich den Gegebenheiten an, ohne seine Richtung zu verlieren. So verstehen auch wir bei EROWA den Begriff der Produktion. Unsere Automations-, Spann- und Messsysteme, unsere Prozesssteuerungs-Lösungen und unser Engineering sind darauf ausgelegt, mit den Anforderungen zu wachsen. Und dabei gleichzeitig die bewährten Prinzipien der Präzision, Prozesssicherheit und Nachhaltigkeit aufrechtzuerhalten.

Wir wünschen Ihnen eine inspirierende Lektüre – mit spannenden Kundengeschichten, innovativen Produkten und Ideen, die Ihre Fertigung nachhaltig stärken.

ERFOLGSGESCHICHTE

18 NEUE LÖSUNGEN FÜR DIE

MIKROFERTIGUNG

CMT (Compact Micro Tooling)

20 VERTRAUEN SCHAFFT

ZUKUNFT

Reportage

22 DIE PERFEKTE KOMBINATION

ROBOT SIX TEILE- & PALETTEN-HANDLING

24 ER HATTE EINE IDEE –WIR HATTEN DIE LÖSUNG

Reportage

28 EMPOWERING YOUR PRODUCTION – EMPOWERING OUR PEOPLE

14 MESSEN AUF KNOPFDRUCK, DAS WAR UNSERE VISION

Reportage

EROWA

30 VOLLGAS RICHTUNG

LIGHTS-OUT

Reportage

Passion in metal form

Leidenschaft in Metallform

In the world of super sports cars, there are names that give you goose bumps. Pagani is one of them. Vehicles such as the Huayra or the new Utopia are more than just cars - they are moving sculptures. They express a radical demand for form, function and fascination. But to put such masterpieces on the road, you need partners who share

In der Welt der Supersportwagen gibt es Namen, die Gänsehaut erzeugen. Pagani ist einer davon. Fahrzeuge wie die Huayra oder die neue Utopia sind mehr als Autos – sie sind bewegte Skulpturen. Ausdruck eines radikalen Anspruchs an Form, Funktion und Faszination. Doch um solche Meisterwerke auf die Straße zu bringen, braucht es Partner, die diesen Anspruch teilen. Partner wie EROWA AG.

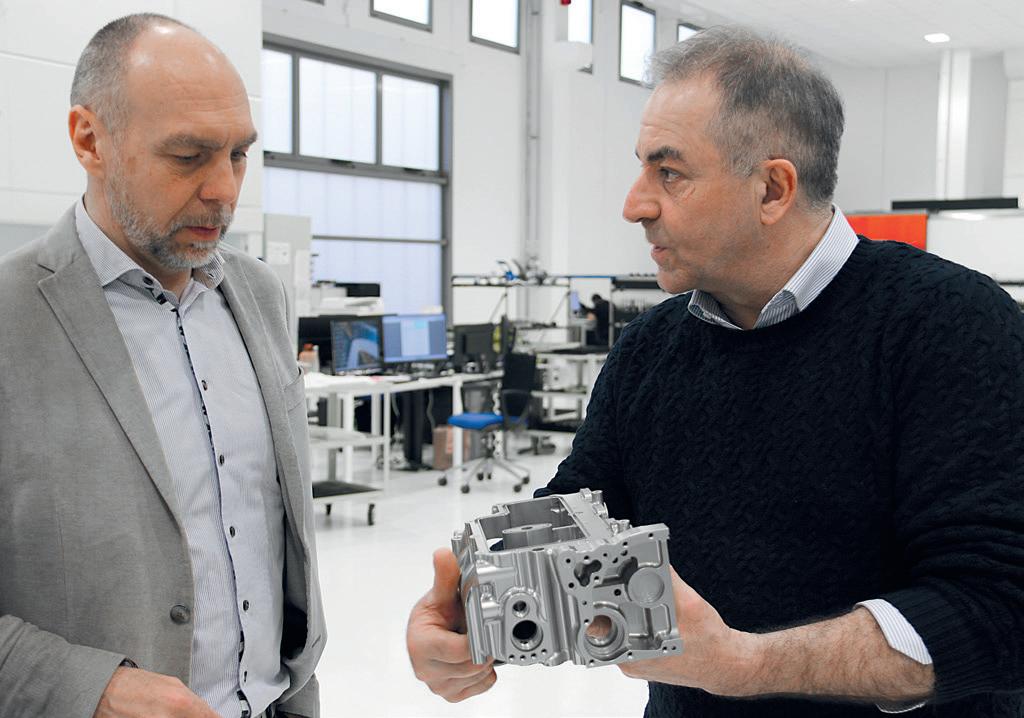

Antonio Gerardi, Production Manager Modena Design

Luca Bergano, Managing Director EROWA Tecnologie Italia Ivanis Colmanet , Sales Manager EROWA Southern Europe

Hier, wo Leidenschaft für jedes Detail lebt, entstehen über 700 Bauteile pro Fahrzeug – viele davon aus einem einzigen Block Titan oder Aluminium. Zum Beispiel das Lenkrad: aus dem Vollen gefräst, technisch perfekt, ästhetisch ein Kunstwerk. «Wenn wir das zeigen, glaubt kaum jemand, dass es maschinell gefertigt wurde – so makellos ist die Oberfläche», erzählt Produktionsleiter Antonio Gerardi.

Doch hinter dieser Perfektion steckt mehr als nur Hightech. Es ist das Ergebnis eines kompromisslosen Denkens, das Exzellenz nicht dem Zufall überlässt.

Handwerk trifft Hightech

Um diese Qualität mit Effizienz und Flexibilität zu vereinen, braucht es Systeme, die mitdenken. Deshalb entschied sich Modena Design für die Automatisierungslösungen von EROWA AG. Was auf den ersten Blick wie starre Technik wirkt, ist in Wahrheit ein intelligenter Partner im Fertigungsprozess.

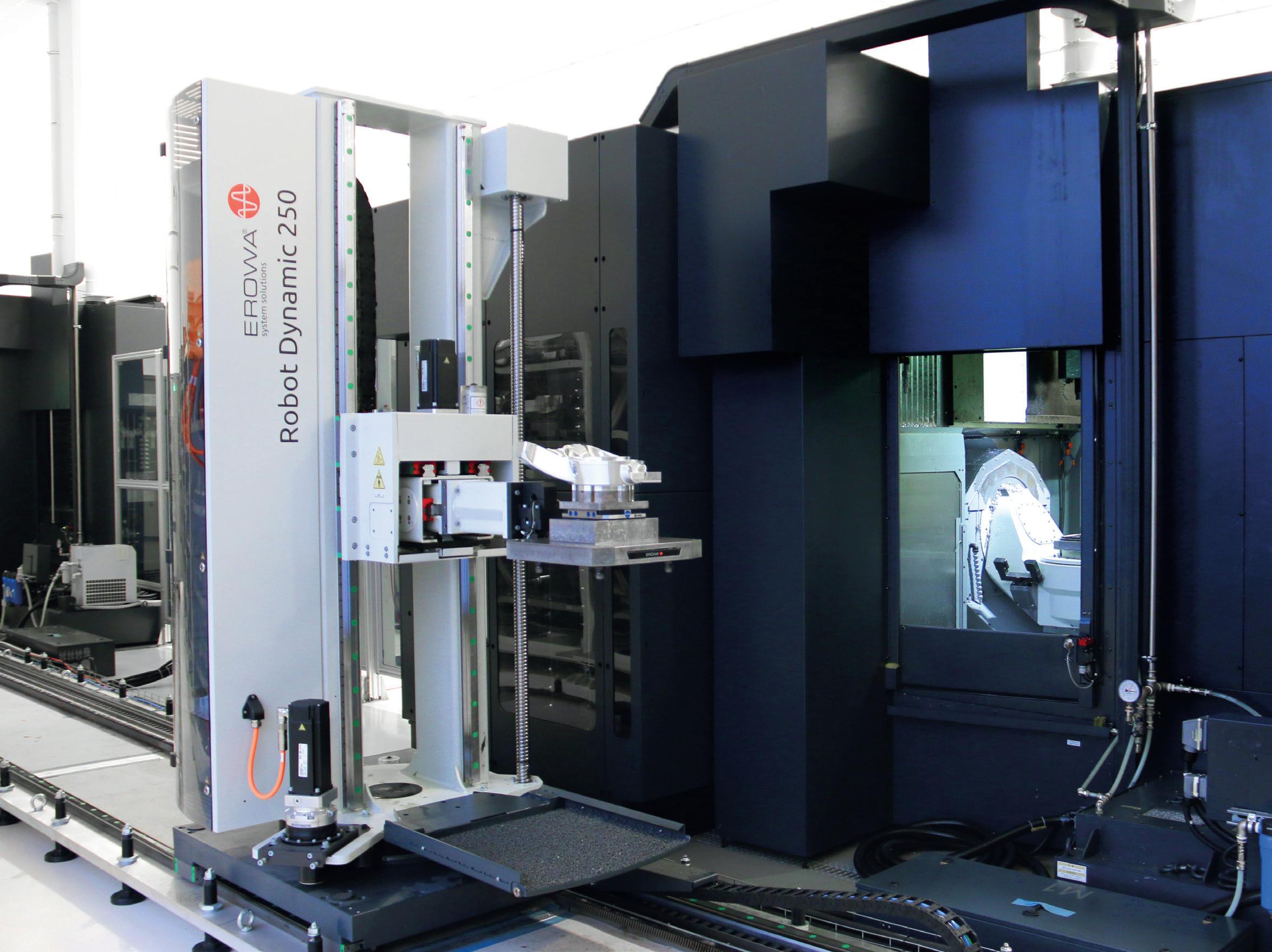

Herzstück ist der EROWA Robot Dynamic 250 Linear, der zwei 5-Achs-Bearbeitungszentren von MAKINO im Verbund bedient. Die vier Rackmagazine und die zentrale Beladestation ermöglichen einen vollautomatischen 24/7-Betrieb – flexibel für Einzelteile ebenso wie für Kleinserien. Dank des MTS und PC210 Combi Nullpunktspannsystems mit Palettengrössen MTS 400, PC 210 und ITS 148 mm gelingt der Werkstückwechsel flexibel, schnell und sicher – reproduzierbar auf unter 3 Mikrometer.

Das Resultat: «über 7.540 Maschinenstunden pro Fräsmaschine im Jahr 2024 – bei gleichbleibend höchster Qualität», erzählt Antonio Gerardi.

Automatisierung mit Seele

Doch Technologie allein genügt nicht. Es ist der Fluss der Prozesse, der begeistert: Das JMS 4.0 Prozessleitsystem steuert die Aufträge, das EWIS-Chip-System identifiziert jede Palette, der Bediener behält jederzeit den Überblick über Auslastung und Auftragslage. Alles greift nahtlos ineinander.

«Die Einführung der neuen Maschinen mit der EROWA Automatisierung ERD 250 war für uns ein entscheidender Schritt», sagt Antonio Gerardi. «Wir wollten keine Standardlösung, sondern ein System, das unsere Flexibilität erhält – denn unsere Fertigung lebt von Präzision in kleinen Serien und Einzelteilen. Genau das liefert EROWA.»

Gemeinsam Grosses schaffen

Was diese Partnerschaft besonders macht, ist nicht nur die Technik – es ist das gemeinsame Verständnis. Der Wille, das Beste möglich zu machen, ohne Kompromisse. Der Anspruch, Prozesse nicht nur zu automatisieren, sondern zu perfektionieren.

Modena Design wird 2025 alle gefrästen Bestandteile von 80 Pagani-Fahrzeugen fertigen – inhouse, automatisiert – und mit einer Leidenschaft, die man spürt. Denn am Ende ist es nicht nur Metall, das geformt wird. Es ist ein Gefühl. Für Präzision. Für Geschwindigkeit. Für Perfektion. Und für alle, die hinter den Kulissen daran arbeiten, solche Träume auf Räder zu stellen.

«Wenn Exzellenz das Ziel ist, braucht es Systeme, die mitdenken. Genau wie die von EROWA.»

Antonio Gerardi, Production Manager Modena Design

Die Robot Compact Erfolgsgeschichte setzt sich fort

Nach über 1000 verkauften Einheiten des Robot Compact 80, unserem Bestseller, war es der logische Schritt, einen „grossen Bruder“ zu entwickeln. Der neue Robot Compact 150 bietet nahezu doppelt so

hohes Transfergewicht und eine erstaunliche Magazinkapazität, um die Grenzen des ERC 80 in Bezug auf Palettengrössen und Kapazität zu erweitern.

EROWA ROBOT COMPACT 150

• 4.7m2 Standfläche für 500+ Teile

• 150 kg Transfergewicht (max.)

• Zweimaschinen Bedienung

• Extra grosse Reichweite der X-Achse

• Beladestation integrierbar (Option)

• Automatisch gemischter Betrieb mit verschiedenen Palettengrössen

• Platzsparendes Zusatzmagazin

Grosse Funktionsvielfalt

Der Robot Compact 150 ist die perfekte Automations-Lösung zum flexiblen Beladen von bis zu zwei Maschinen sämtlicher Fertigungstechnologien – von Fräsen, Erodieren bis Messen.

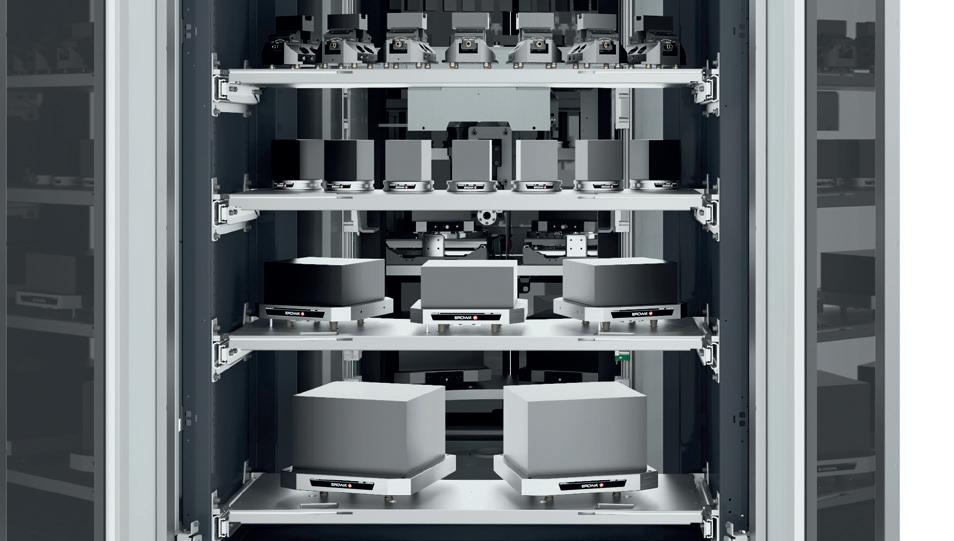

Grosse Magazinkapazität - Geringer Platzbedarf

Über 500 EROWA Paletten mit unterschiedlichen Systemgrössen finden Platz in den Magazinen. Die Magazinebenen lassen sich flexibel nach Ihren Bedürfnissen einrichten. Optional ausziehbare Magazinebenen ermöglichen ein noch komfortableres Be- und Entladen der Teile. Weitere Optionen wie ein drittes Rack-Magazin oder ein zusätzliches Rotary-Magazin bieten Lösungen für jede Produktionsumgebung.

Platz für grosse und kleine Werkstücke

Das Gerät ist in der Lage, Werkstücke unterschiedlicher Grösse und Höhe zu handhaben – von kleinen EROWA ITS-Elektrodenhaltern bis zu grossen MTS 400-Paletten und Teilehöhen von bis zu 400 mm.

Extra grosse Reichweite der X-Achse

Durch die zwei unabhängigen Antriebe der X-Achse lässt sich eine kompakte Magazinbehandlung und hohe Magazindichte erreichen. Darüber hinaus ermöglicht dies eine grosse Reichweite bei geringer Störkontur zur Maschine.

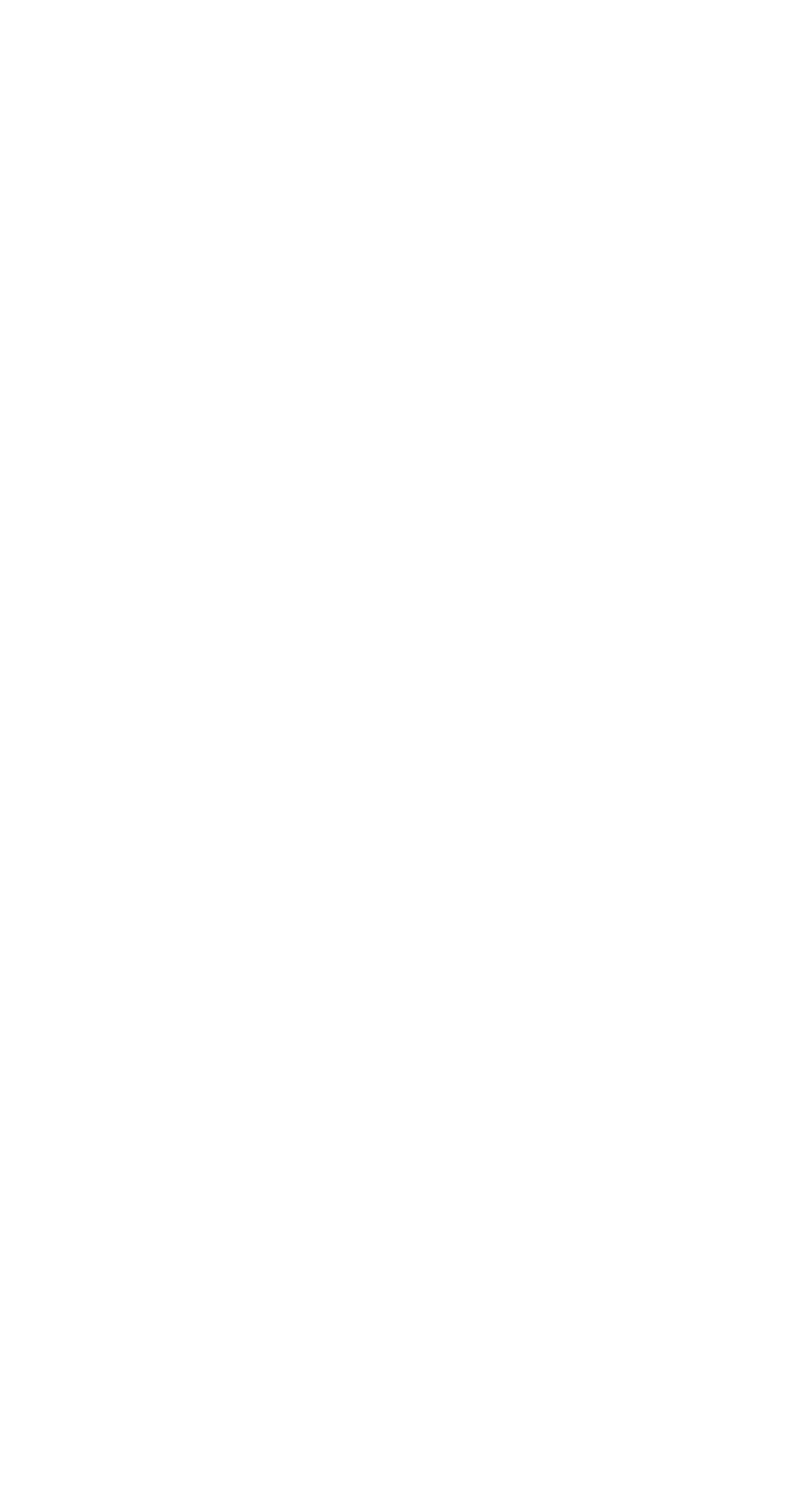

Man kann immer noch weiter optimieren

Ypsomed gehört zu den führenden Medizintechnikunternehmen Europas – mit Hauptsitz in Burgdorf (CH) und über 2’800 Mitarbeitenden weltweit entwickelt und produziert das Unternehmen hochpräzise Injektions- und Infusionssysteme für die Selbstmedikation. Als Technologiepartnerin in der internationalen Pharma- und Biotechbranche steht Ypsomed für Innovation, Qualität und Zuverlässigkeit.

Gerade in einem so dynamischen und anspruchsvollen Umfeld wird deutlich: Optimierung ist kein einmaliges Projekt, sondern ein fortlaufender Prozess. Denn auch auf höchstem Niveau lassen sich Prozesse, Abläufe und Kapazitäten gezielt weiterentwickeln. Die jüngste Investition in eine erweiterte Automationslösung zeigt, wie bei Ypsomed Effizienz und Produktionssicherheit konsequent weitergedacht werden – mit einem verlässlichen Partner im Hintergrund.

Ein Gespräch mit Michael Maurer und Martin Held, Manager Tool Manufacturing, Ypsomed AG.

EROWA: Herr Maurer, Herr Held – wie ist die Entscheidung gereift, Ihre Automation auf ein neues Level zu heben?

MICHAEL MAURER: «Wir hatten bereits gute Erfahrungen mit der Automatisierung gemacht – in diesem konkreten Fall mit einem EROWA Robot Easy, der an einer unserer Fräsmaschinen fast rund um die Uhr im Einsatz war. Aber: Bei aller Zufriedenheit war für uns klar, dass wir die Kapazitäten weiter ausbauen und die Produktivität steigern

müssen. Wir haben hier bei Ypsomed ein sehr hohes Teileaufkommen mit verschiedenen Durchlaufzeiten. Um das wirtschaftlich und personell abbilden zu können, war der nächste logische Schritt eine erweiterte Automationslösung mit mehr Palettenplätzen und höherer Flexibilität.»

Wie kam es zur Entscheidung für den EROWA Robot Compact 150?

MARTIN HELD: «Die Entscheidung war so nicht geplant. Wir waren bei einem Besuch bei EROWA in Büron, um uns über mögliche Lösungen zu informieren und haben dabei den damals noch nicht offiziell vorgestellten ERC 150 gesehen. Das war für uns ein Glücksfall. Die Anlage hat auf Anhieb überzeugt: Sie ist technisch durchdacht, sauber aufgebaut, robust, flexibel und passt perfekt zu unseren Werkstückgrössen und unseren Spannsystemen. Dass wir den ersten ERC 150 überhaupt gekauft haben, zeigt unser Vertrauen – in die Technologie und in die langjährige Partnerschaft mit EROWA.»

Wie hat sich die neue Anlage in Ihren Produktionsalltag eingefügt?

MICHAEL MAURER: «Reibungslos. Wichtig war für uns, dass wir während des Umbaus weiterproduzieren konnten. Bis auf wenige Tage, an denen die Maschine angeschlossen wurde, gab es keine Ausfallzeiten. Der ERC 150 läuft seitdem ohne Unterbruch und genau das ist entscheidend. Wir haben die Maschinenlaufzeiten um rund 2'500 Stunden pro Jahr gesteigert, auf 24/7. Das ist für uns nicht nur eine wirtschaftliche, sondern auch eine strategische Verbesserung. Die Anlage läuft rund um die Uhr. Das schafft nicht nur Output, sondern auch Planungssicherheit.»

Was ist aus Ihrer Sicht das grösste Plus?

MARTIN HELD: «Ganz klar: die Flexibilität. Wir können mit dem ERC 150 sowohl grosse Paletten wie UPC 320 als auch kleinere ITS 148-Paletten beladen. Dadurch lassen sich Serien von anderen Maschinen übernehmen oder gezielt Lücken füllen. Wir nutzen unsere Ressourcen damit deutlich besser aus. Und unsere Mitarbeitenden bleiben in

der regulären Tagschicht. Wochenendschichten braucht es nicht, wir regeln das über den Pikett-Dienst. Die Automation übernimmt den Rest.»

Lässt sich sagen, ob sich das Projekt "gelohnt" hat?

MICHAEL MAURER: « Ja, ohne Frage. Die Anlage funktioniert technisch einwandfrei, ist zuverlässig, wartungsarm und robust. Das ist das, was wir brauchen. Denn für uns zählt nicht der technologische Schnickschnack, sondern dass die Anlage läuft – und das tut sie. Würden wir uns wieder so entscheiden? Ja.»

Ypsomed setzt seit über 30 Jahren auf EROWA. Was macht diese Partnerschaft aus?

MARTIN HELD: «Es ist die Kombination aus Verlässlichkeit, technischer Kompetenz und Erfahrung. EROWA begleitet uns schon seit Jahrzehnten – angefangen beim Erodieren, jetzt vermehrt im Bereich Fräsen mit moderner Automation. Was uns besonders wichtig ist: Die Systeme sind durchdacht, ausgereift und passen in unsere Welt. Und wenn wir doch einmal etwas brauchen, ist Unterstützung schnell zur Stelle. Diese Konstanz über Jahrzehnte hinweg, ist selten geworden und für uns von grossem Wert.»

Was steht bei Ypsomed als nächstes an?

MICHAEL MAURER: «Wir bereiten aktuell ein Grossprojekt vor. An unserem neuen Produktionsstandort in Solothurn entsteht nicht nur ein neuer Fertigungsbereich, sondern eine komplett vernetzte Automationslinie.»

MARTIN HELD: «Das ist für uns der nächste grosse Entwicklungsschritt, denn bislang haben wir einzelne Maschinen automatisiert. In Solothurn gehen wir einen entscheidenden Schritt weiter: Mehrere Technologien, gebündelt in einem integrierten Automationsprozess. Wir kombinieren damit Fräsen, Messen und Waschen in einer durchgängigen Produktionskette und erreichen so nochmals ein hohes Niveau an Effizienz, Prozesskontrolle und Reproduzierbarkeit.»

MICHAEL MAURER: «Und auch hier gilt: Es geht überhaupt nicht darum, Personal zu ersetzen, sondern das Beste aus unserer Infrastruktur herauszuholen. Unsere Fachkräfte konzentrieren sich auf wertschöpfende Aufgaben, während die Automation rund um die Uhr für gleichbleibende Qualität und konstante Auslastung sorgt.»

Ein letztes Wort?

MARTIN HELD: «Wir bei Ypsomed haben hohe Ansprüche an uns selbst und an unsere Partner. Wer denkt, dass in der Medizintechnik schon alles optimiert ist, kennt uns nicht. Mit den richtigen Werkzeugen, Systemen und der passenden Denkweise kann man immer noch mehr herausholen. Und genau das ist unser Anspruch.»

Martin Held, Manager Tool Manufacturing Ypsomed Michael Maurer, Manager Tool Manufacturing Ypsomed

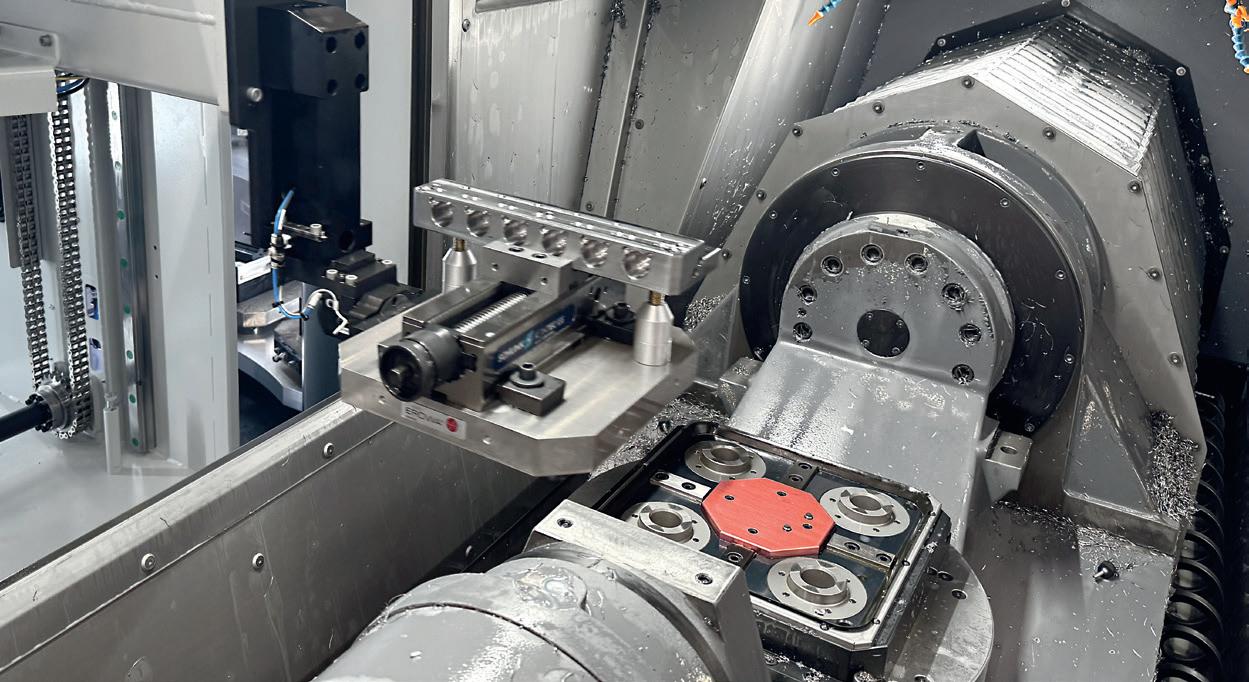

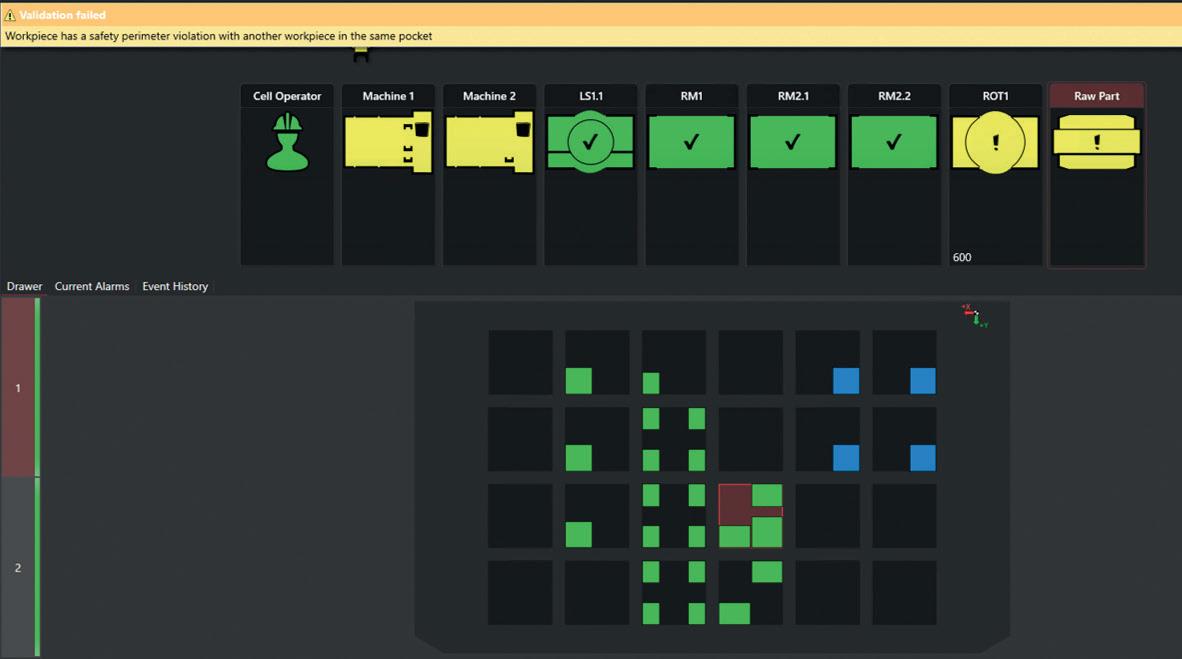

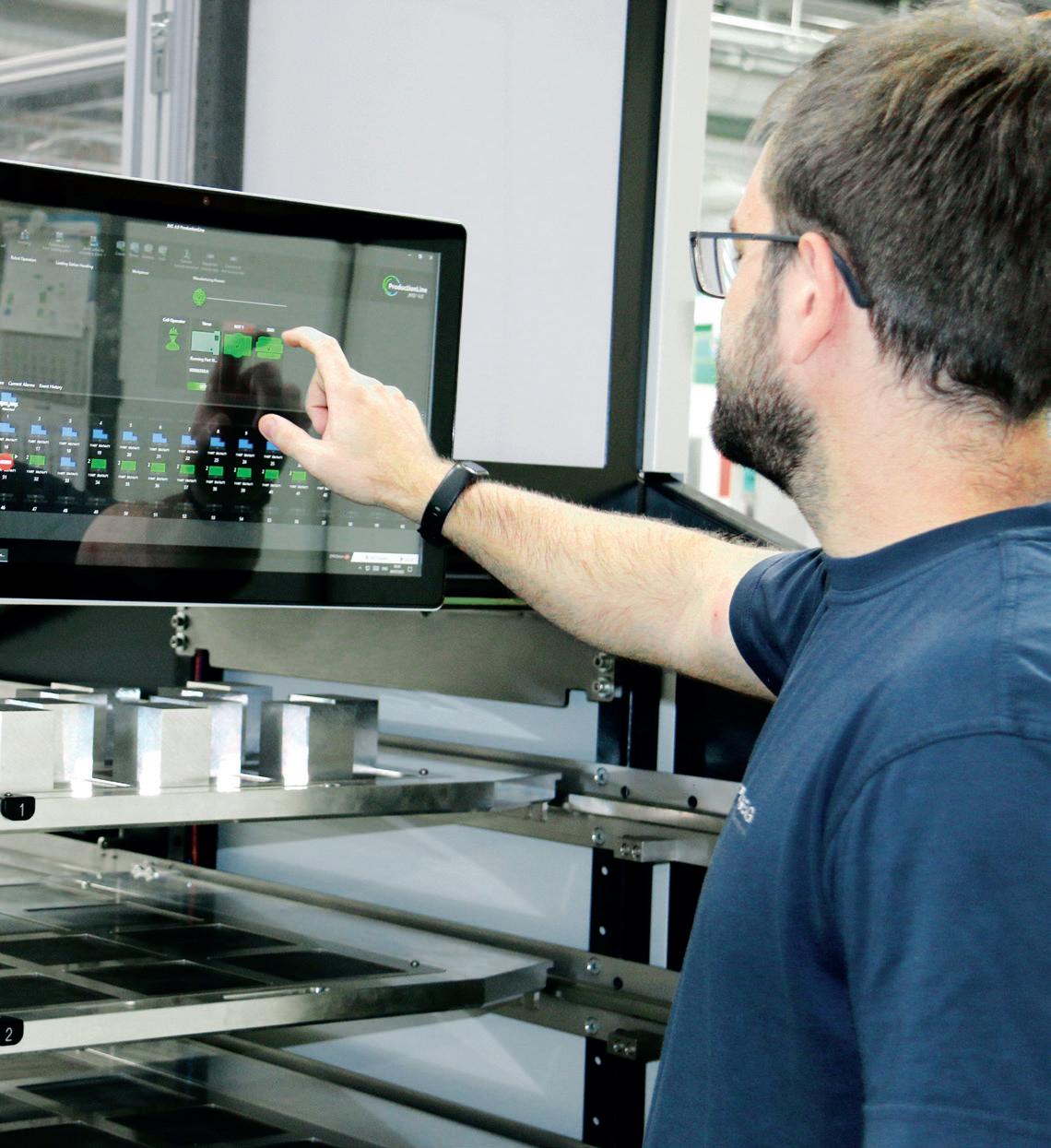

Maximale Autonomie für optimale Maschinenauslastung

Stillstände vermeiden – das ist umso wichtiger, je mehr Autonomie erreicht werden soll. Mit JMS 4.0 bietet EROWA die Lösung, um die Auslastung der Maschinen optimal zu planen und den Betrieb zu überwachen und zu steuern. Auch wenn die Anlagen über einen längeren Zeitpunkt hinweg autonom arbeiten sollen, beispielsweise über Nacht oder am Wochenende, sind mit JMS 4.0 reibungslose Abläufe gewährleistet.

Mit JMS 4.0 wird die Auslastung der Anlagen zentral geplant, sei es für eine einzelne Zelle oder mehrere Zellen gleichzeitig. Dies ermöglicht eine effiziente Verwaltung und stellt sicher, dass stets genügend Aufträge und Materialien vorhanden sind. Darüber hinaus kann gewährleistet werden, dass die benötigten Bearbeitungswerkzeuge in den Fertigungszellen bereitstehen. Auf diese Weise

können Produktionsprozesse reibungslos ablaufen und Engpässe oder Stillstände vermieden werden. Die zentrale Planung mit JMS 4.0 trägt somit massgeblich zur Optimierung der Produktionsabläufe bei und gewährleistet eine kontinuierliche Auslastung sowie maximale Autonomie der Bearbeitungsmaschinen.

Artikel, Arbeitsschritte und NC-Programme werden zentral erfasst – für klare Strukturen und schnelle Abläufe. Aufträge lassen sich effizient verwalten und gezielt an Produktionszellen verteilen. Das schafft Transparenz, steigert die Effizienz und optimiert den gesamten Fertigungsprozess.

JMS 4.0 steuert den Arbeitsablauf autonom und richtet sich dabei konsequent nach dem Ziel-Fertigdatum und der Auftragspriorität. Der Fokus liegt stets auf maximaler Produktivität – durch optimale Maschinenauslastung und minimierte Stillstandzeiten.

Das Prozessleitsystem berücksichtigt vorhandene Werkzeuge und deren Restlebensdauer. Um die Maschinenauslastung zu maximieren und gleichzeitig höchste Prozesssicherheit zu gewährleisten, werden zudem auch Schwesterwerkzeuge in der Planung berücksichtigt.

Die Kontrolle der Fertigungsprozesse ist jederzeit und von überall her möglich. Bei unvorhergesehenen Ereignissen erfolgt automatisch eine sofortige Meldung – für schnelle Reaktion und maximale Prozesssicherheit.

Messen auf Knopfdruck, das war unsere Vision

Bei Hörl Kunststofftechnik trifft Hightech auf Effizienz: Modernste, zentral vernetzte Spritzgussmaschinen bilden das Herz einer hochautomatisierten Produktion. Intelligente Systeme steuern und überwachen sämtliche Prozesse in Echtzeit

– für maximale Qualität, Zuverlässigkeit und Geschwindigkeit. Durchgängige

Automatisierung übernimmt selbst komplexe Aufgaben innerhalb kürzester Zeit und garantiert konstant hohe Fertigungsstandards.

Ein Gespräch mit Peter Waldhutter, Messtechniker bei Hörl Kunststofftechnik, über produktionsbegleitende, automatisierte Qualitätssicherung in Serienmessung, modulare Automation – und warum EROWA der richtige Partner ist.

EROWA: Herr Waldhutter, Sie setzen bei Hörl Kunststofftechnik seit Jahren auf Automatisierung. Was war der Auslöser für das aktuelle Projekt?

PETER WALDHUTTER : «Die Ursprungsidee kam 2017 von unserem Firmengründer Thomas Hörl: "Messen mit einem Knopfdruck" – schnell, einfach, zuverlässig. Wir wollten eine automatisierte Qualitätsprüfung, die sich nahtlos in unsere Prozesse der Produktion von Kunststoffteilen integriert, ohne manuelle Zwischenschritte. Die Herausforderung war: Die meisten Systeme auf dem Markt waren schlicht zu kompliziert für eine Serienmessung.»

Und dann kamen Sie auf EROWA?

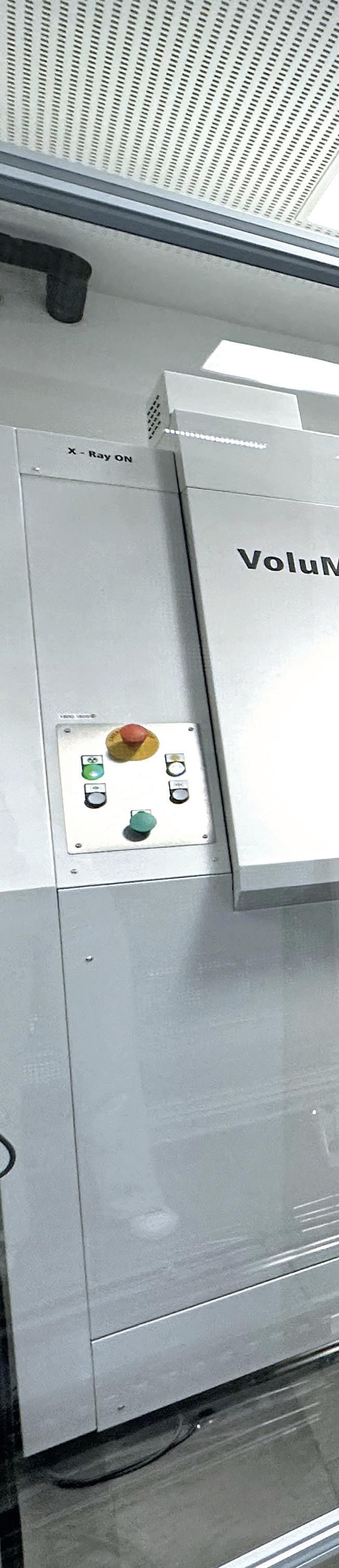

«Wir kannten EROWA bereits aus dem Werkzeugbau – das hat sich als Glücksfall erwiesen. Denn der EROWA Robot Dynamic-Linearroboter liess sich ohne aufwändige Sonderkonfiguration direkt integrieren. Kombiniert mit dem Zeiss VoluMax Computertomographen entstand bei uns die erste vollautomatisierte CT-Messzelle mit kombinierter visueller Prüfung und ganzheitlicher Messung.»

Computertomographie in der Serienprüfung – warum dieser Weg?

«Unsere Kunststoffteile sind oft extrem klein, mit verdeckten Konturen. CT bietet da enorme Vorteile: Wir sehen auch das, was sonst verborgen bleibt - Hinterschnitte, Materialeinschlüsse, Lunker. Und das Ganze zerstörungsfrei und in wenigen Minuten.»

Wie genau funktioniert der Prozess?

«Die Werkstücke kommen auf speziell von uns entwickelten Trägern. Über einen Barcode sind alle Infos – Programm,

Bauteil-ID, Position – digital verknüpft. Der Mitarbeiter scannt den Code, legt das Teil ins Magazin, und das System startet automatisch. Messen, bewerten, dokumentieren –alles läuft durch.»

Was hat Sie an EROWA besonders überzeugt?

«Ganz klar: die Offenheit gegenüber unseren individuellen Anforderungen. Wir nutzen eigene Spannsysteme und Träger – das war für EROWA kein Problem. Die Magazine bleiben trotzdem kompatibel und modular erweiterbar. Diese Flexibilität ist Gold wert.»

Peter Waldhutter, Gruppenleiter Erstmuster-Prüfabteilung, Hörl Kunststofftechnik.

Gab es Bedenken im Team - besonders bei so hochautomatisierten Abläufen?

«Natürlich. Gerade bei den Messtechnikern war die Skepsis da – CT-Messung ohne "das Teil in der Hand zu haben" war ungewohnt. Aber mit zunehmender Erfahrung wuchs das Vertrauen. Heute sind alle froh über die Entlastung –repetitive Aufgaben entfallen, Fachwissen wird gezielter eingesetzt.»

Wie hat sich das auf Ihre Produktivität ausgewirkt?

«Enorm. Vorher mussten wir teils eine Stunde auf ein Messergebnis warten – heute geht das in wenigen Minuten. Ohne die Automatisierung bräuchten wir 40 zusätzliche Fachkräfte in der Qualitätssicherung. Und die findet man ja bekanntlich nicht so leicht.»

Wie geht's weiter?

«Wir planen bereits Erweiterungen. Die Anlage hat sich nach zwei Jahren amortisiert. Und wir wissen: Mit EROWA können wir wachsen – Schritt für Schritt, Baustein für Baustein.»

Herr Waldhutter, vielen Dank für das Gespräch – und weiterhin viel Erfolg mit Ihrem System "Messen auf Knopfdruck"!

HÖRL KUNSTSTOFFTECHNIK GMBH & CO. KG

Durch stetige Weiterentwicklung hat sich Hörl Kunststofftechnik von einem regionalen Spritzgussbetrieb zu einem international anerkannten Technologiepartner für hochpräzise Kunststofflösungen entwickelt.

Die Meilensteine

• 1991 - Gründung durch Thomas Hörl und Alois Hainz als spezialisierter Spritzgussbetrieb.

• 1999 - Erweiterung um einen eigenen Werkzeugbau.

• 2004 - Neubau einer modernen Produktionsstätte, mit Lager- und Verwaltungsgebäude.

• 2010 - Beteiligung der Rosenberger Hochfrequenztechnik GmbH & Co. KG; Verdopplung der Produktionskapazitäten und des Geschäftsvolumens.

• 2013 - Neubau und Umzug von Spritzerei und Werkzeugbau in ein neues, klimatisiertes Gebäude mit Visualisierung aller Produktionsanlagen.

• 2021 - Klimaneutrale Fertigung (Scope 1+2).

• 2025 - Vollständige Integration als Tochterunternehmen der Rosenberger Gruppe als Hörl Kunststofftechnik GmbH & Co.

Peter Waldhutter im Interview mit Felix Meyer Projektleiter und Coach EROWA

«Die Anlage läuft einwandfrei, wir sind sehr zufrieden, auch mit dem Service.»

Peter Waldhutter, Messtechniker, Hörl Kunststofftechnik

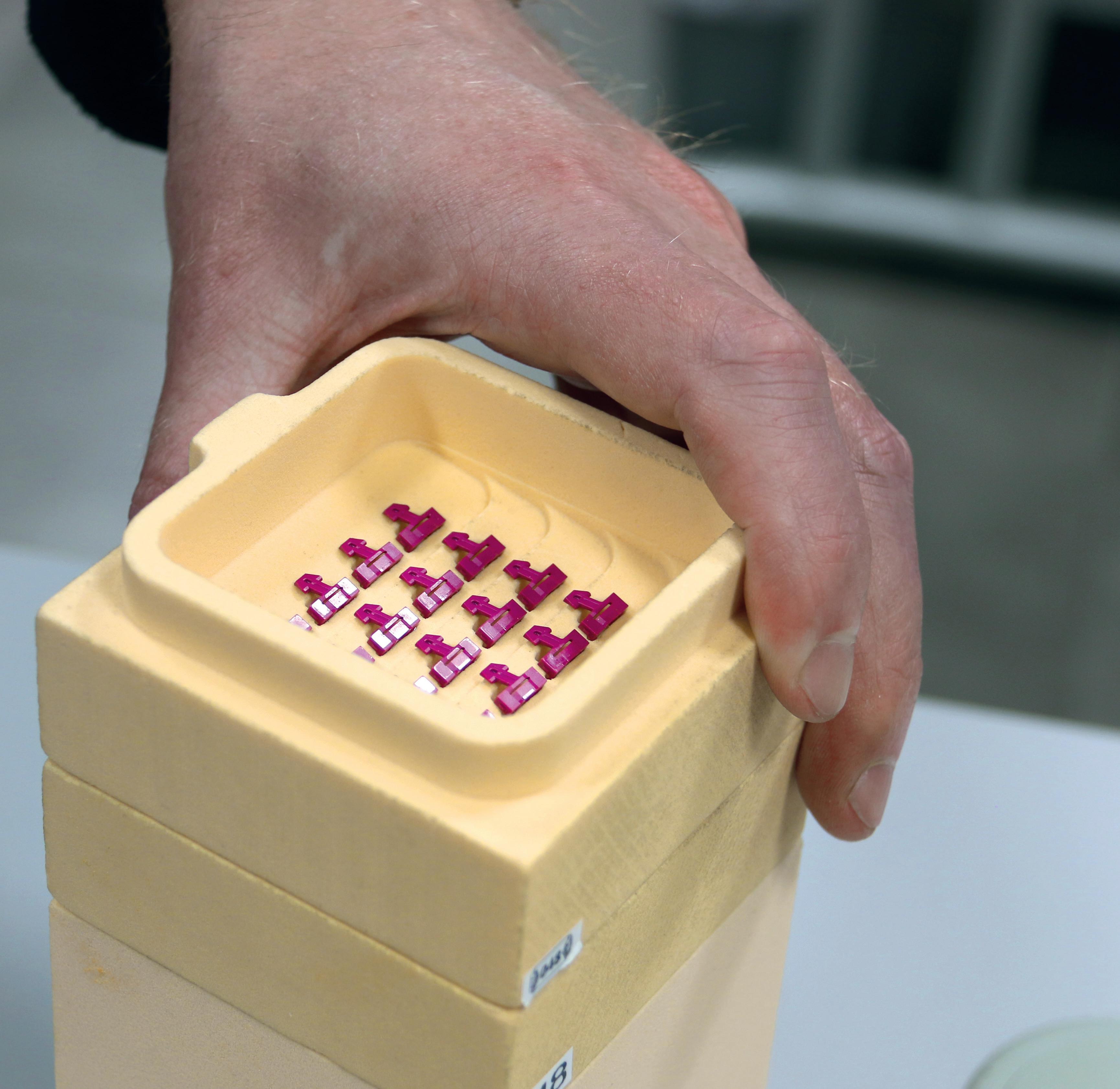

Neue Lösungen für die Mikrofertigung

Die Mikro- und Präzisionsmechanik erfordert spezialisierte, exakt abgestimmte Lösungen. Besonders in anspruchsvollen Branchen wie der Uhren- und Schmuckindustrie, der Medizintechnologie sowie in der Mikrotechnik sind höchste Präzision, Wirtschaftlichkeit und Nachhaltigkeit gefragt.

Die Branche ist seit einiger Zeit im Wandel. Der Trend geht klar zu kompakten, energieeffizienten und hochpräzisen Mikrofertigungsanlagen, die perfekt auf die ressourcenschonenden Anforderungen der Zukunft abgestimmt sind. Durch den minimalen Platzbedarf lässt sich mit der gewonnenen Platzersparnis die Produktivität in der Fertigung erhöhen. Und durch den vielfach geringeren Energiebedarf im Vergleich zu herkömmlichen Maschinen können die Werkstücke in der Fertigung kostengünstiger und entsprechend nachhaltiger produziert werden.

EROWA Spanntechnik als Erfolgsfaktor

Um das volle Potenzial der Mikromaschinen zu entfalten, benötigt es auf der Maschine in jedem Fall ein ebenfalls entsprechend effizientes Werkstückhandling. Dieser Aufgabe haben wir uns als Pionier im Bereich hochgenauer Spannsysteme angenommen. Das neu entwickelte

EROWA CMT (Compact Micro Tooling) verbindet ein hohes Mass an Qualität und Genauigkeit wie es bereits von etablierten EROWA Produkten bekannt ist.

Entwickelt für die kommende Generation von MikroBearbeitungsmaschinen. Für die manuelle und automatisierte Fertigung. Mit einem Durchmesser von nur 45 mm bietet das Spannsystem maximale Effizienz und Funktionalität auf kleinstem Raum.

Zum Vergleich: Das CMT Spannfutter findet problemlos auf einer herkömmlichen Visitenkarte Platz – kompakter geht es kaum.

Durchdachte Spanntechnik

Das CMT System steht für vielseitige Funktionalität und Genauigkeit bei kleinsten Abmassen.

• Das Spannsystem ist ausgelegt für Werkstückgrössen bis 50x50x50mm. Ideal für eine optimale Effizienz bei der Fertigung von kleinen Teilen und Werkstücken.

• Gespannt wird über Federkraft und das Spannfutter wird pneumatisch entspannt. Dabei bleibt das Spannfutter im drucklosen Zustand stets mechanisch verriegelt.

• Die Positionierung erfolgt ähnlich wie bei anderen EROWA Produkten über ein spielfreies Zentrierblech für eine maximale Repetitions- und Systemgenauigkeit.

• Eine zentrale Durchführung ermöglicht den Einsatz eines Stössels zur Aktivierung von auf der Palette montierten Spannelementen, wie z. B. Spannzangen. Für erhöhte Anforderungen kann die Spannkraft durch ein optionales Nachspannen zusätzlich gesteigert werden, wodurch sich wiederum grössere Betätigungskräfte am Stössel realisieren lassen.

• Die Referenzauflagen mit integrierten Medium-Durchführungen erlauben zudem die direkte Ansteuerung pneumatischer Spannelemente auf der Palette.

BESTER SERVICE FÜR UNSERE KUNDEN WELTWEIT

Mit dem CMT Spannsystem bieten wir ebenfalls unsere bewährten EROWA Werte. Höchste Qualität Swiss Made in Kombination mit unserem weltweiten Vertrieb und Produkte-Support.

Gerne beraten wir Sie persönlich

Vertrauen schafft Zukunft

Muottituote Group Oy und EROWA: Wenn Automatisierung nicht nur Zukunft, sondern Gegenwart ist.

Joensuu, Finnland. Später Abend, die Sonne steht tief –doch in der Fertigungshalle von Muottituote läuft die Produktion ungestört weiter. Kein Licht, kein Personal vor Ort – nur ein Höchstmaß an Vertrauen. Vertrauen in ein Automatisierungssystem, das seit Jahren zuverlässig arbeitet. Für die Muottituote Group ist klar: Nur eine Automatisierung, die konstant liefert, ermöglicht echte Produktivität.

Über 50 Jahre Präzision und starke Partnerschaft

Die Muottituote Group Oy ist ein familiengeführtes Unternehmen, das 1973 gegründet wurde. Heute beschäftigt die Gruppe über 100 Mitarbeitende an drei Standorten: Rauma, Joensuu und Korpilahti. Als einer der führenden Formenbauer Finnlands vereint Muottituote Werkzeugbau, Kunststoffspritzguss und Druckguss unter einem Dach. Das Ergebnis: schlanke Prozesse, schnelle Reaktionszeiten und kompromisslose Qualität.

Zukunft entsteht dort, wo Vertrauen herrscht «Wir arbeiten im Einschichtbetrieb, aber unsere Maschinen laufen rund um die Uhr. Das funktioniert nur, wenn wir uns zu 100 Prozent auf unsere Automatisierung verlassen können», betont Tero Vanninen, CEO von Muottituote. Dieses Vertrauen war der entscheidende Faktor für den Aufbau einer neuen automatisierten HSC-Zelle – mit EROWA als Automatisierungspartner.

Die neue Zelle besteht aus drei HSC-Maschinen, verbunden durch einen ERD 150 Linearroboter. Eingesetzt werden sowohl UPC- als auch ITS-Paletten in verschiedenen Größen. Für Muottituote ist diese Technologie kein Neuland – EROWA-Systeme sind seit über 25 Jahren im Einsatz. Der nächste logische Schritt: eine hochintegrierte Fertigungszelle mit mehreren Maschinen für mannlose Produktion. Automatisierung ist hier keine Vision – sie ist Realität.

Mehr als Technik: Prozesssicherheit im Fokus

Die Anforderungen der Kunden – insbesondere in der Medizintechnik und Verpackungsindustrie - erfordern höchste Präzision. Wiederholgenauigkeit und fehlerfreies

Spannen sind dabei ebenso entscheidend wie unterbrechungsfreie, sichere Abläufe. «Jede Störung, jeder Fehler, jede Unsicherheit gefährdet unsere Lieferzuverlässigkeit», erklärt Tero Vanninen

Deshalb fiel die Wahl erneut auf EROWA – nicht nur wegen der Systemkompatibilität, sondern vor allem wegen der langjährigen Erfahrung als verlässlicher Partner: von der Beratung über die Implementierung bis zum Support. Selbst während der Lieferkettenprobleme in der Corona-Zeit blieb der Austausch konstruktiv, die Ziele wurden erreicht – viele mannlose Stunden, hohe Effizienz und eine intuitive Bedienoberfläche.

Menschen im Wandel: Automatisierung entlastet und begeistert

Auch intern war die Umsetzung der neuen Zelle ein Erfolg. Die Benutzeroberflächen sind bedienerfreundlich, die Prozesse durchdacht. «Unsere Mitarbeitenden schätzen die Klarheit des Systems – und dass sie das volle Potenzial der Maschinen ausschöpfen können», sagt

Tero Vanninen. Der Anpassungsaufwand in den Arbeitsabläufen war gering, da das Team bereits über umfassende Erfahrung mit EROWA-Palettensystemen verfügte.

Der rote Faden: Automatisierung als Wachstumstreiber «Wir wachsen. Und dieses Wachstum soll ein Gewinn für alle sein – für unsere Kunden und für uns selbst», betont Tero Vanninen. Dafür braucht es Systeme, auf die man sich verlassen kann. Systeme, die Tag und Nacht ohne Aufsicht laufen. Systeme wie die von EROWA.

Deshalb ist das nächste Projekt bereits in Planung: die Automatisierung der Senkerodierzelle. Die Überzeugung bleibt: Wer die Zukunft meistern will, muss heute automatisieren – und den richtigen Partner wählen.

MUOTTITUOTE GROUP OY

• Gegründet: 1973, familiengeführt

• Standorte: Rauma, Joensuu, Korpilahti (Finnland)

• Über 100 Mitarbeitende

• Mehr als 200 Formen pro Jahr

• Über 60 Spritzgießmaschinen (Schließkraft 20-450 t)

• Bediente Branchen: Medizintechnik, Verpackung, Allgemeine Industrie

• Unternehmensphilosophie: Qualität - Effizienz - Präzision

Eingesetzte EROWA-Systeme

• HSC Zelle mit ERD 150L

• 3 HSC-Maschinen, 1 Linearroboter

• Palettensysteme: UPC, ITS 148

• Ebenfalls im Einsatz bei Senkerodier- und Drahterodierprozessen

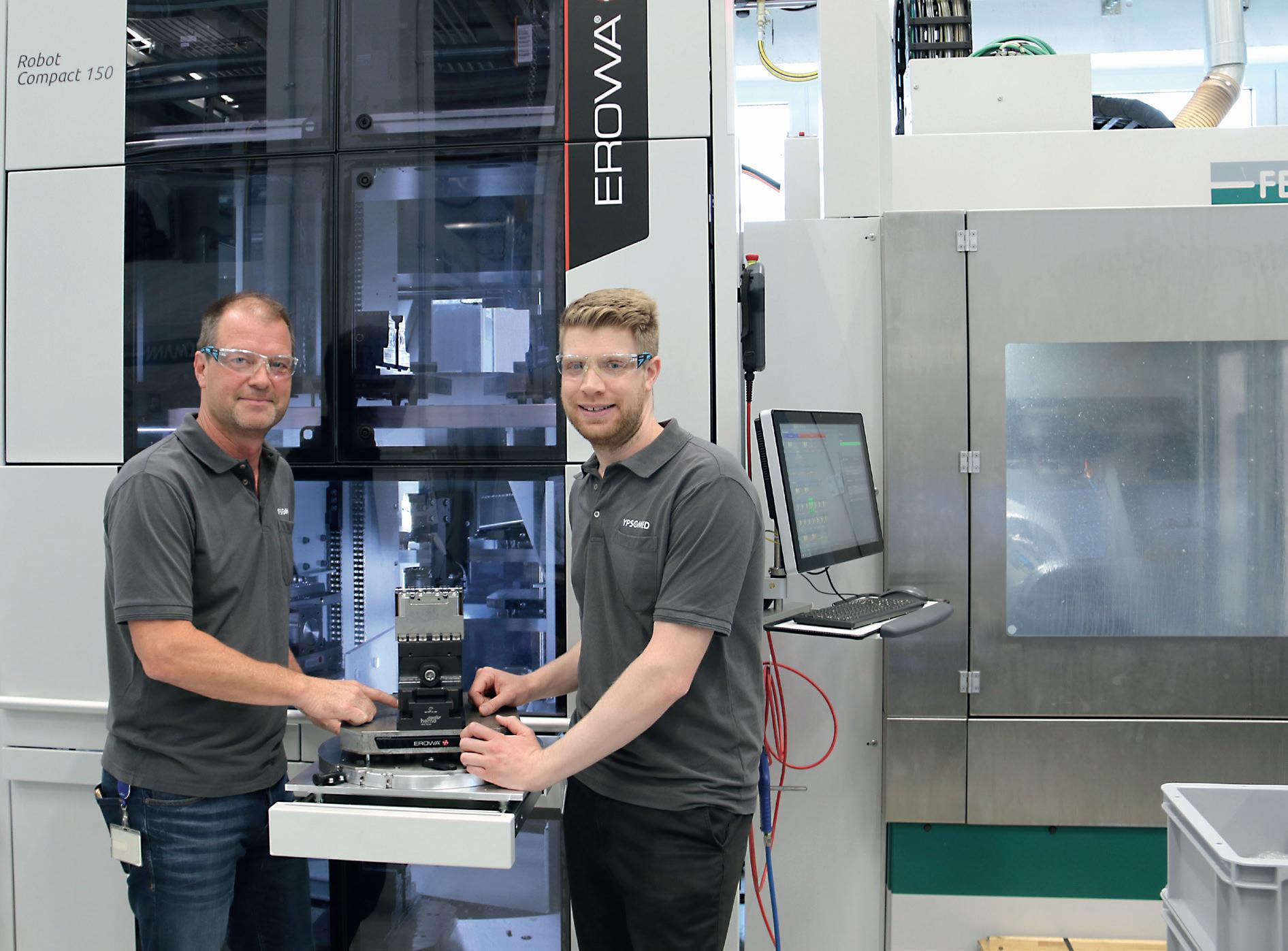

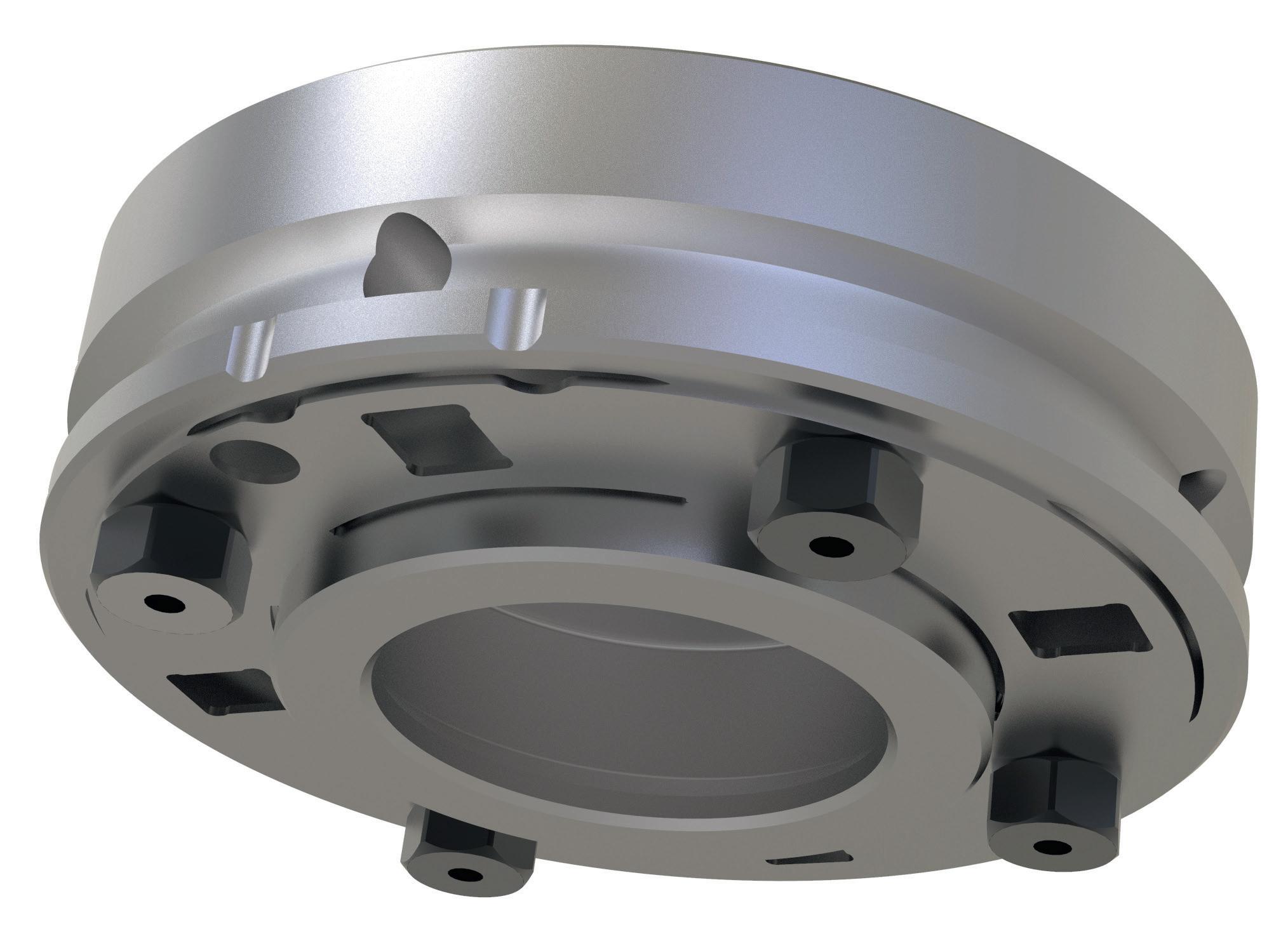

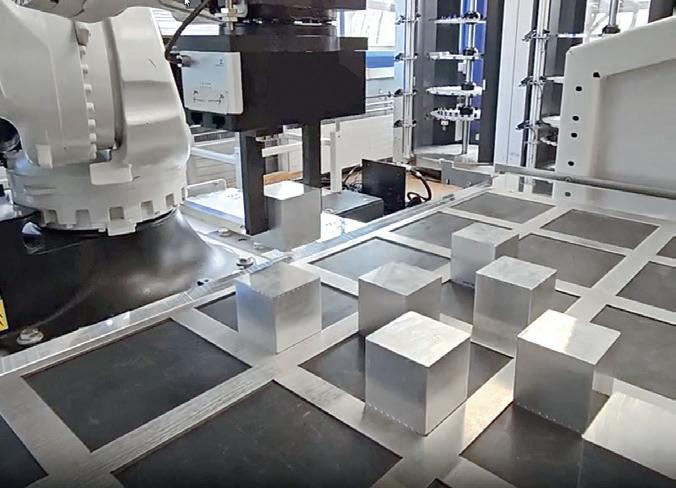

Die perfekte Kombination

In modernen Fertigungsumgebungen sind Effizienz und Flexibilität entscheidend, um wettbewerbsfähig zu bleiben. Ein Automatisationssystem, welches das kombinierte Bedienen von Fertigungsmaschinen mit Werkstückträger-Paletten sowie automatisiertem Teile-Handling ermöglicht, bietet eine leistungsstarke Lösung zur Steigerung der Produktivität und Qualität.

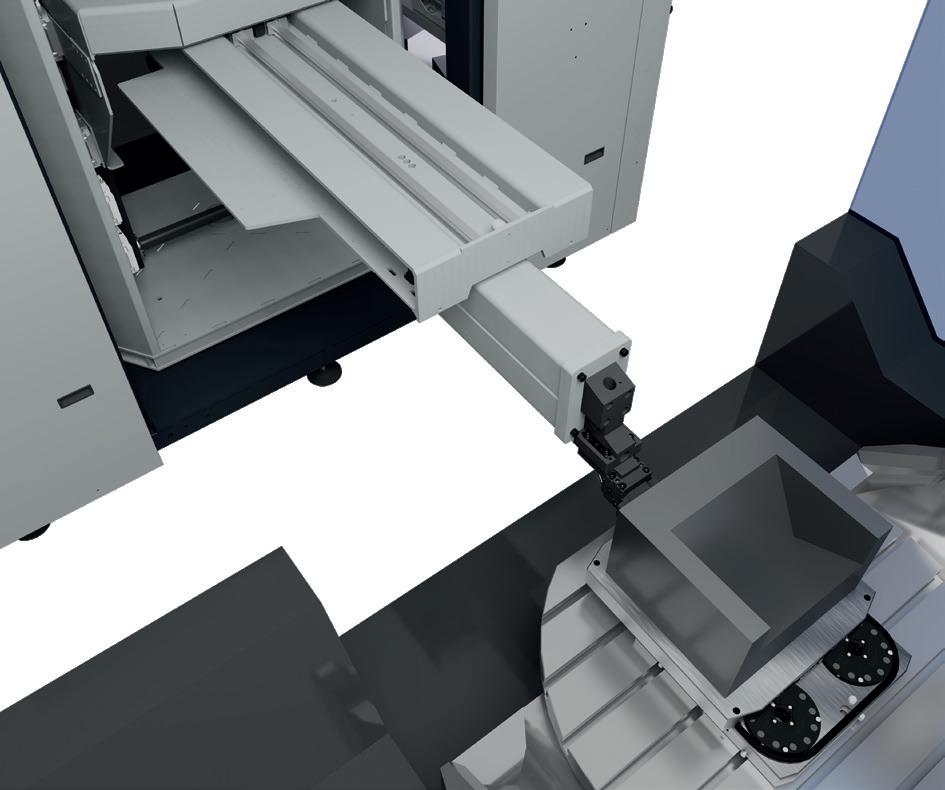

Durch die gezielte Erweiterung des EROWA Robot Six-Baukastensystems mit einem Schubladenmagazin und automatischer Schraubstation für Teile- und Paletten-Handling ist dies nahtlos möglich. Unser Robot Six übernimmt dabei die präzise Handhabung und sorgt für einen reibungslosen, automatisierten Produktionsablauf.

ROBOT SIX TEILE- & PALETTEN-HANDLING

• Gemischtes Teile- und Paletten-Handling

• Individuelle Greiferanpassung

• Flexibel anpassbares Schubladenmagazin

• Automatisches Beladen der Schraubstation

• Schraubstation mit bis zu 100 Nm Anziehmoment

• Nahtlose Integration ins JMS 4.0 PL Leitsystem

• Einfache Bedienung

• Standardisierte und skalierbare Automationslösung

Alles im Griff

Der 2-fach Greifer ist ausgerüstet mit einer EROWA

Standard-Kupplung für beliebige Einwechselgreifer für das Paletten-Handling, einem Rohteil-/HalbfertigteileGreifer, sowie einem Schubladenöffner. Optional ist zudem eine Düse zum Abblasen von Spänen und Kühlschmierstoffen integrierbar.

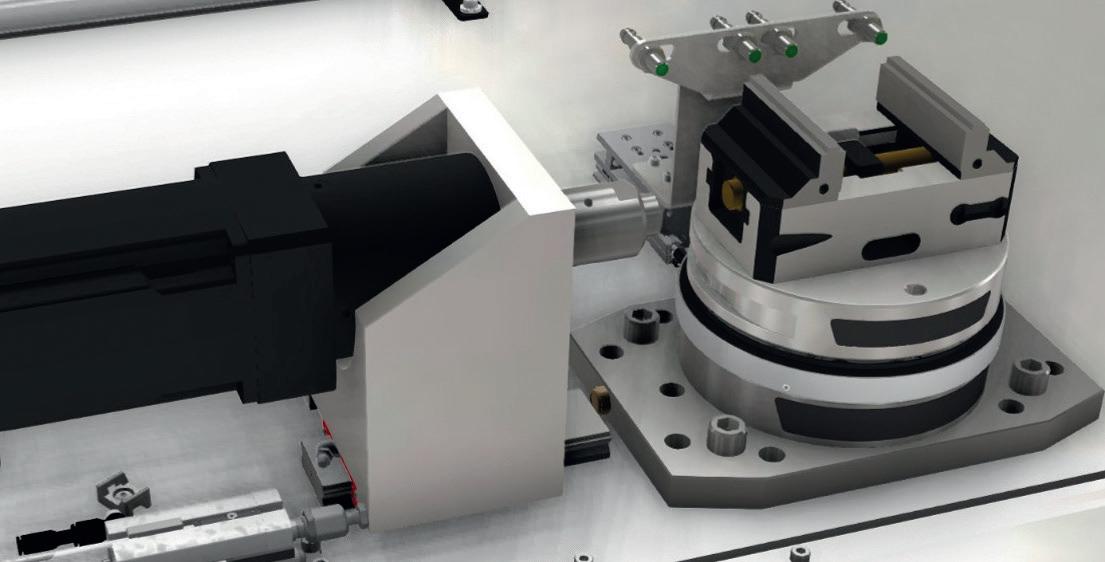

Stabil gespannt

Je nach Werkstückgrösse und -geometrie passt sich der Greifer automatisch individuell an. Nach der Entnahme des Werkstücks aus dem Schubladenmagazin wird dieses präzise in den auf der Schraubstation befindlichen Zentrischspanner eingelegt und mit dem gewünschten Drehmoment eingespannt. Im nächsten Schritt wird der Zentrischspanner mit dem fixierten Werkstück in einem freien Roboter-Magazinplatz abgelegt bis eine passende Maschine in der Roboterzelle frei für dessen Bearbeitung ist.

Alles im Überblick

Nahtlose Integration in das EROWA JMS 4.0 ProductionLine Leitsystem – Intuitive Bedienung über den TouchMonitor direkt am Schubladenmagazin. Immer im Blick: Aktuelle Schubladenbeladungen und automatische Validierung von Platzkonflikten.

Schubladenmagazin nach Bedarf konfigurieren

Die individuelle Konfiguration des Schubladenrasters ermöglicht es, je nach Bedarf kundenspezifische Rasterbleche für Rohteile oder Formnester für Halbfertigteile zu integrieren. Zudem lassen sich unterschiedliche Rasterkonfigurationen auf den verschiedenen Schubladen realisieren, um eine maximale Kapazität an unterschiedlichsten Werkstücken zu ermöglichen.

Schrauber und Spanner

Die Schraubstation lässt sich individuell je nach Modell des gebrauchten Zentrischspanners konfigurieren. Automatisches Andocken, exakte Positionierung der Spannbacken und überwachtes Spannen inklusive.

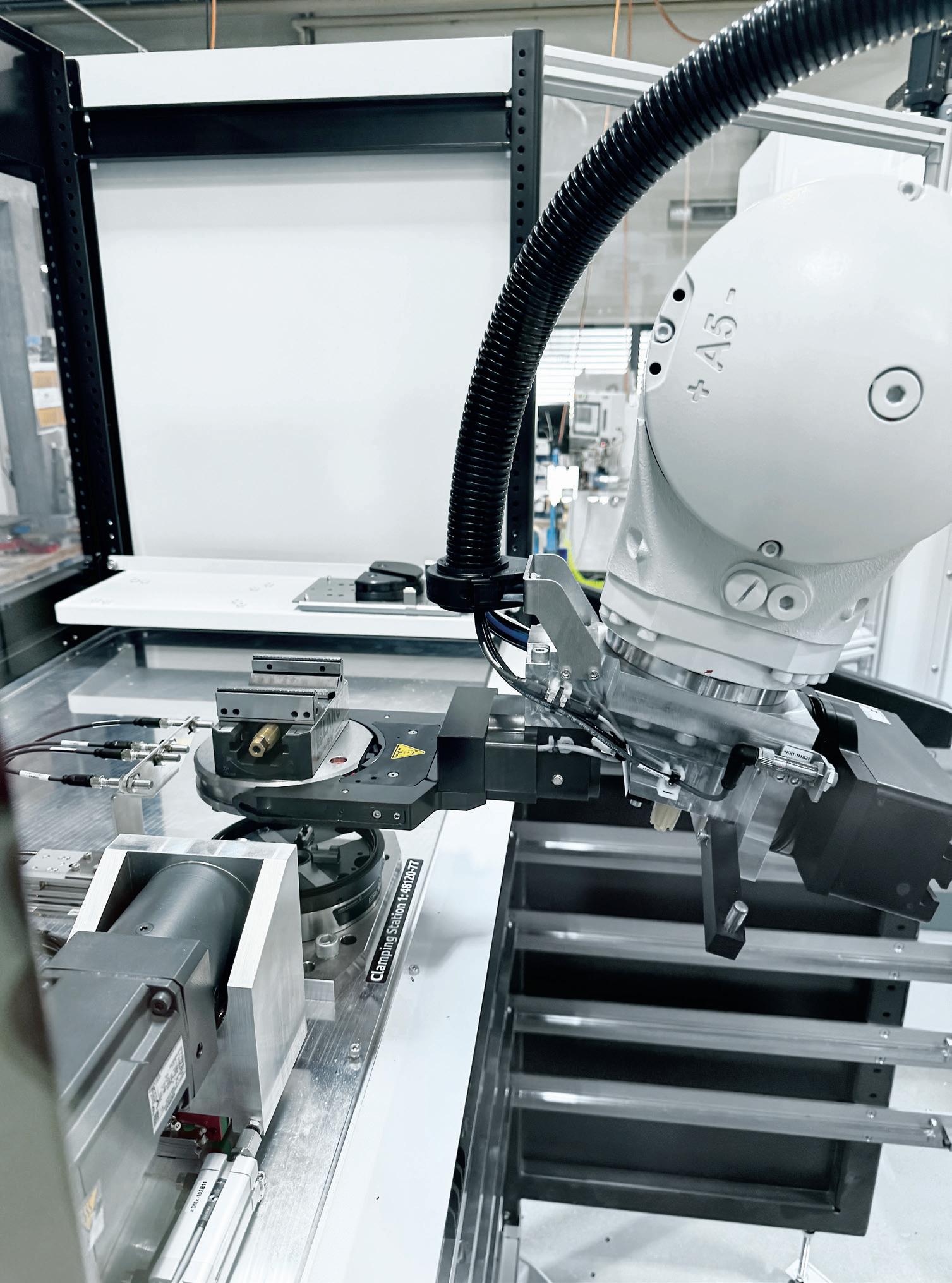

Er hatte eine Idee –Wir hatten die Lösung

Ein Kunde, ein Stift und ein Gedanke: «Ich möchte gerne Rohteile automatisch bestücken.» Was als Idee und Skizze begann, wurde bei Pavese und EROWA zur durchdachten Automationslösung – mit Rohteilund Palettenhandling in einem, automatisiertem Spannen und voll integrierter Prozesskontrolle. Eine Geschichte über Mut, Macher und Maschinen, die mitdenken.

Wie EROWA und Pavese AG gemeinsam Automatisierung neu denken – Die Idee Daniele Pavese, Geschäftsführer der Pavese AG, ist kein Mann für halbe Sachen. Wer mit ihm spricht, spürt sofort den Drang nach Verbesserung – in jedem Detail. Sein Wunsch: eine effizientere Fertigungszukunft.

Der Mann meint es ernst. Und jeder, der ihn kennt, weiss: Wo andere Kompromisse machen, beginnt Pavese erst warmzulaufen: «Ich will Paletten UND Rohteile automatisch beladen – und das Rohteil spannen auf Paletten

Andreas Tassone, Verkauf Schweiz EROWA AG Daniele Pavese, Geschäftsführer Pavese AG

gleich mit.» Warum? Wenn diese Prozesse automatisiert sind, lassen sich mehrere Probleme gleichzeitig lösen: Zum einen muss niemand mehr manuell Rohteile aufspannen. Zum anderen – und das ist das Wesentliche an diesem Prozess – wird vor dem Entladen geprüft, ob eine Nacharbeit am gefertigten Teil erforderlich ist.

Dazu wird der Prüfprozess in das übergeordnete Leitsystem integriert und automatisiert: Palettisierte Werkstücke werden flexibel und nicht linear automatisiert an die Messmaschine zugeführt – und über Nacht geprüft. So wird unser Engpass – das In-Prozess-Messen – entlastet.

Genau diese Schritte sollen in einen gemeinsamen Prozess eingebunden werden. Für EROWA Neuland: «Unsere Systeme waren präzise, effizient, intelligent – doch das Handling von Rohteilen? Neuland.» Doch wer Grenzen nie in Frage stellt, bleibt stehen.

Die Vision trifft auf Entwicklungskraft: Eine Zelle, die alles kann 2022 sondiert Pavese potenzielle Partner. 2023 ist klar: Mit EROWA ist das Projekt machbar. Das interdisziplinäre Projektteam bei EROWA ist der perfekte Sparringspartner: kritisch, klar, kreativ. Gemeinsam entwickeln sie eine Lösung, die Neuland betritt – aber so robust ist, dass sie

«Wenn das AGV bald durch die Halle fährt, dann haben wir erreicht, was andere für Science Fiction halten.»

Daniele Pavese, Geschäftsführer Pavese AG

zum massgeschneiderten EROWA Standard für viele werden kann.

«Ich will keine 0815 Lösung. Ich will Prozesse, die zu uns passen.»

Mit diesem klaren Anspruch trat der Geschäftsführer der Pavese AG an EROWA heran – und stellte damit nicht einfach eine technische Anfrage: «Es war eine Einladung, unsere Komfortzone zu verlassen und das Potenzial unserer Automatisierung und Software neu zu denken», so der Projektleiter EROWA.

Doch die Lösung sollte standardisiert, reproduzierbar und unkompliziert in der Umsetzung sein – ohne Kompromisse. Ein System, das sich über Jahrzehnte hinweg nachrüsten und aktualisieren lässt, auch bei Änderungen oder Software-Updates. Langlebig, anpassbar, zukunftssicher.

Heute arbeitet Pavese mit einer einzigartigen Zelle –modular, skalierbar und komplett durchdacht:

• Rohteil- und Palettenhandling in Kombination

• Automatisiertes Spannen von Rohlingen

• In-Prozess-Messung

• Offene Architektur für künftige Erweiterungen

Von einer Stunde auf zehn Minuten

Die Auswirkungen? Spürbar – jeden Tag. «Der Anwender muss selbst entscheiden können, wann das Teil rausgeht. Die Automation arbeitet für uns – nicht umgekehrt.»

Was früher eine Stunde fürs Rüsten und Spannen kostete, ist heute in zehn Minuten erledigt. Kein morgendlicher Stau an der Messmaschine mehr. Kein wahlloses Aussortieren. Stattdessen: laufende Korrektur, flüssige Abläufe, entspannte Mitarbeitende.

Automation mit Bodenhaftung

Und die Belegschaft? Voll dabei – Der Hauptbediener war von Anfang an Teil des Projekts. Die Automatisierung hat keine Arbeitsplätze ersetzt – sie hat sie verändert. Die Arbeit ist heute anders: strukturierter, entspannter, effizienter. Kein Mitarbeiter wurde entlassen – im Gegenteil: Das Unternehmen wächst. Denn mit derselben Mannschaft wird nun mehr erreicht. Mehr Output, weniger Druck – und mehr Raum für das Wesentliche.

Der Traum fährt auf Rädern

Was mit einer Skizze begann, folgt einer klaren Vision – in drei Stufen gedacht. Nach der erfolgreichen Entwicklung der automatisierten Zelle steht nun die nächste Etappe bevor: Ein fahrerloses Transportsystem (AGV), dass

selbstständig die Messmaschine ansteuert – und so den Weg zu einem durchgängig automatisierten Prozess ebnet.

Was heute noch wie Zukunftsmusik klingt, nimmt bei Pavese bereits konkrete Formen an. Damit wird der letzte manuelle Schritt automatisiert, der Prozess geschlossen.

Ein modularer Standard war das Ziel

Die grösste Herausforderung? Die Balance zwischen Vision und Standardisierung. Das Ziel war nicht eine einmalige Lösung, sondern ein konfigurierbares System, das auch in anderen Betrieben einsetzbar ist.

Partnerschaftlich, provokant, produktiv Für Pavese war entscheidend, mit einem Partner auf Augenhöhe zu arbeiten. EROWA war nicht nur Umsetzer, sondern Mitgestalter. Nicht nur Entwickler, sondern Herausforderer. Daniele Pavese meint dazu: «Ich wusste, was ich will – aber ich brauchte Partner, die es möglich machen. Und genau das habe ich bei EROWA gefunden.»

Fazit

Diese Story ist kein Produktbericht, sondern ein Innovationsabenteuer. Mit einem Macher, der gross denkt – und einem Entwicklungsteam, das nicht nur zuhört, sondern mitzieht.

Was daraus wurde? Eine Zelle, die liefert. Und ein Beweis, dass man oft einfach mal loslegen muss – mit einer einfachen Skizze und einem mutigen ersten Schritt.

«Was wir hier gebaut haben, kann auch anderen helfen. Man muss sich nur trauen, neu zu denken.»

Andreas Tassone, Verkauf Schweiz EROWA

AG

EMPOWERING YOUR PRODUCTION

EMPOWERING OUR PEOPLE

EROWA steht für Effizienz, Präzision und durchdachte Lösungen in der Fertigungstechnik. Doch hinter jedem System, hinter jeder Automationslösung und hinter jeder Weiterentwicklung stehen Menschen. Menschen, die mitdenken, mitgestalten und sich gemeinsam mit dem Unternehmen weiterentwickeln. Denn so wie wir die Produktion unserer Kunden stärken, fördern wir auch das Potenzial unserer Mitarbeitenden.

Entfaltung beginnt mit Vertrauen

Von Anfang an übernimmt man bei EROWA Verantwortung. Bereits die Lehrlingsausbildung ist geprägt von Praxisnähe, Teamgeist und echten Aufgaben. Unsere Lernenden wachsen in einem Umfeld auf, das sie ernst nimmt – und ihnen den Raum gibt, sich zu entwickeln. Viele bleiben, weil sie sehen: Wer etwas bewegen will, findet hier die richtigen Bedingungen. Viele kommen auch wieder zurück, nachdem sie ihre Erfahrungen gesammelt haben, das macht uns stolz.

Agilität, die gelebt wird

Innovative Produkte entstehen nicht im stillen Kämmerlein, sondern im Austausch. Unsere Teams arbeiten interdisziplinär, Prozesse sind schlank, Entscheidungen werden

gemeinsam getragen. Diese Agilität prägt nicht nur unsere Technologie – sondern auch unser Miteinander. Wer Ideen einbringt, findet Gehör. Wer Verantwortung übernehmen möchte, bekommt die Chance dazu. Das ist nicht immer bequem und einfach, aber es trägt dazu bei, dass wir stetig besser werden.

Lernen hört nie auf

In einer Branche, die sich rasant entwickelt, ist Stillstand keine Option. Deshalb investieren wir gezielt in die

Weiterbildung unserer Mitarbeitenden – fachlich, methodisch, persönlich. Interne Schulungen, externe Programme oder individuelle Entwicklungspfade: Bei EROWA fördern wir das, was Menschen stark macht. Denn nur so können wir auch als Unternehmen stark bleiben.

Familiäre Kultur, internationale Perspektive Trotz unserer globalen Ausrichtung ist bei EROWA der Zusammenhalt spürbar. Die Wege sind kurz, die Türen offen, der Umgang respektvoll. Gemeinsame Erlebnisse –vom Team-Event bis zum spontanen Austausch am Kaffeeautomaten – stärken das Wir-Gefühl. Hier begegnet man sich auf Augenhöhe, über alle Bereiche hinweg.

Arbeit mit Wirkung

Was wir tun, hat Bedeutung – für unsere Kunden, aber auch für jede und jeden im Team. Wir arbeiten an Lösungen, die Produktionen auf der ganzen Welt effizienter machen. Und wir schaffen ein Umfeld, in dem Menschen ihre Fähigkeiten entfalten und weiterentwickeln können.

Denn Empowerment beginnt nicht erst beim Kunden – es beginnt bei uns.

Vollgas Richtung Lights-Out

Wenn in einem Werk das Licht ausgeht, bedeutet das nicht immer Stillstand – ganz im Gegenteil. Bei GM Diecron in Griffin, Georgia, leuchtet die Zukunft der Fertigung gerade deshalb hell, weil die Maschinen auch dann produzieren, wenn keiner mehr im Raum ist. Der mittelständische Aerospace-Zulieferer hat mit Hilfe von EROWA den Sprung geschafft: vom klassischen CNC-Betrieb zum zukunftsweisenden Lights-Out-Pionier.

mit EROWA zustande. Ein Besuch bei einem bestehenden Anwender überzeugte – kurze Zeit später war die Entscheidung gefallen. Zum Einsatz kommt heute ein EROWA ERC80-Roboter mit PC210-Paletten und JMS-Prozessmanagement. Gekoppelt an eine Okuma MU4000V, schafft die Anlage rund um die Uhr, was früher nur im Einschichtbetrieb möglich war: «Früher liefen Maschinen 8-9 Stunden täglich, jetzt arbeiten sie 24/7 – ganz ohne Pausen.»

Licht aus – Leistung an

Die Zahlen sprechen für sich: Bis zu 100 zusätzliche Maschinenstunden pro Woche bringt das Lights-Out-Konzept. Und das bei Toleranzen von bis zu ±0,002 Zoll – ein Mass an Präzision, das dank der zuverlässigen Werkstückspannung von EROWA problemlos eingehalten wird.

Vom Handbetrieb zur Hightech-Fertigung

1977 als manuelle Werkstatt gestartet, entwickelte sich

GM Diecron über Jahrzehnte zum modernen CNC-Kompetenzzentrum für Strukturbauteile in der Luftfahrt, industrielle Komponenten und hochkomplexe Präzisionsteile. Mit 30 Mitarbeitenden ist das Unternehmen zwar kompakt, aber dafür umso effizienter – vor allem seit der Entscheidung, auf EROWA-Automation zu setzen.

«Ein Mitarbeiter pro Maschine? Das ist einfach nicht mehr zeitgemäss», bringt es die Geschäftsleitung auf den Punkt. Die Lösung: ein automatisiertes Fertigungssystem, das die Produktivität vervielfacht – bei gleichbleibender Qualität.

Die Herausforderung: Mehr Output trotz Fachkräftemangel

Wie viele Fertigungsbetriebe kämpfte GM Diecron mit limitierten Ressourcen am Arbeitsmarkt. Neue Projekte standen an, doch zusätzliche Fachkräfte waren rar. Die Antwort lag auf der Hand: Automatisierung. Über das Team von Morris South kam der erste Kontakt

«Es ist ein beruhigendes Gefühl, sich auf die Spanntechnik voll verlassen zu können», so der Fertigungsleiter. Die Teilequalität bleibt konstant, während der Output steigt. Gleichzeitig können Mitarbeitende mehrere Projekte gleichzeitig betreuen – ein klarer Gewinn an Flexibilität.

Mehr als Technik – ein Kulturwandel

Die Einführung der Automation war mehr als nur eine Investition in Maschinen. Sie war ein strategischer Schritt in Richtung Zukunft. Und sie veränderte auch den Arbeitsalltag der Belegschaft. Widerstand? Fehlanzeige.

«Wir sind ein Unternehmen, das Veränderung lebt. Wer sich nicht verändert, bleibt stehen. Unsere Mitarbeitenden waren vom ersten Tag an begeistert», heisst es aus dem Team. Die gesteigerte Effizienz und die neue Rolle der Mitarbeitenden – weg vom klassischen Bediener, hin zum Prozessverantwortlichen - wirken sich positiv auf Motivation und Arbeitsklima aus.

Herausforderungen? Gemeinsam gelöst. Natürlich verlief nicht alles reibungslos. Vor allem nach

Ty Stallings, Zellen Operator GM Diecron

Mitch Dappen, Regional Verkaufsleiter EROWA

«Automatisierung hilft auf vielen Ebenen. Aber das Schönste ist zu sehen, wie sehr sich unsere Mitarbeitenden darüber freuen.»

Codi Chapman, Geschäftsführerin GM Diercon

der ersten Schulung haperte es hier und da noch. Doch GM Diecron reagierte schnell, holte die EROWAExperten erneut ins Haus – und die Produktion lief bald wie geplant.

Der Blick nach vorn

Für GM Diecron ist die Reise noch lange nicht zu Ende. Jahr für Jahr soll die Automation weiter ausgebaut werden. Neue Spindeln, neue Zellen – alles mit dem Ziel, die Produktion weiter zu skalieren, ohne die Belegschaft aufzustocken. «Unser Ziel bleibt: mehr Output mit derselben Mannschaft. Mit EROWA haben wir einen Partner, der das möglich macht.»

Die Erfahrung hat gezeigt: Wer auf Automatisierung setzt, gewinnt nicht nur an Produktivität. Man gewinnt auch die

Menschen im Unternehmen. Denn wo Maschinen nachts die Arbeit übernehmen, entstehen Freiräume – für Innovation, für Weiterentwicklung und für die nächste Erfolgsgeschichte.

Fazit: Vertrauen in die Technik zahlt sich aus GM Diecron ist der beste Beweis dafür, dass Lights-OutFertigung nicht nur ein Zukunftsversprechen ist, sondern gelebte Realität sein kann. Mit einem klugen Automatisierungskonzept, innovativer Technologie von EROWA und einer Mannschaft, die Wandel als Chance begreift, entsteht eine neue Form der Fertigung – effizient, flexibel und nachhaltig. Oder wie es das Team bei GM Diecron formuliert: «Automatisierung hilft auf vielen Ebenen. Aber das Schönste ist zu sehen, wie sehr sich unsere Mitarbeitenden darüber freuen.»

EROWA - Fertigungsautomation in Perfektion

Die EROWA AG, 1971 gegründet in der Schweiz, ist heute eine global agierende Organisation für die Entwicklung, Produktion, Beratung und den Vertrieb modernster Fertigungstechnologie im Werkzeug- und Formenbau sowie in der Produktions- und Präzisionsmechanik. In ihren Haupttätigkeitsbereichen Spanntechnik und Automation gehört EROWA zu den weltweit führenden Unternehmen. Der Hauptsitz der EROWA befindet sich in der Zentralschweiz. Mit ihren 13 Tochtergesellschaften und 22 Vertretungen bietet EROWA internationale Ansprechpartner und einen weltweiten Kundendienst.

Empowering Your Production

Der nächste Schritt zu mehr Effizienz, Präzision und Produktivität beginnt jetzt. Mit EROWA haben Sie einen Partner, der Ihre Fertigung ganzheitlich optimiert - von der Spanntechnik über Automation bis zur Prozesskontrolle. Unsere innovativen Lösungen passen sich Ihren Anforderungen flexibel an und wachsen mit - für eine Fertigung, die bereit ist für morgen. Nehmen Sie Kontakt mit uns auf – wir begleiten Sie gerne.