P. Fontana/S. Pirskawetz · Beurteilung der Wirksamkeit von Fasern zur Reduzierung von Schrumpfrissen in Beton

Bild 1. Versuchsaufbau nach Empfehlung des DIBt: a) Stahlrahmen mit Randbewehrung, b) Windkanal mit Ventilator

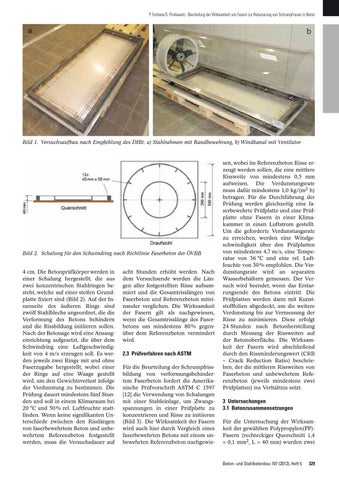

Bild 2. Schalung für den Schwindring nach Richtlinie Faserbeton der ÖVBB

4 cm. Die Betonprüfkörper werden in einer Schalung hergestellt, die aus zwei konzentrischen Stahlringen besteht, welche auf einer steifen Grundplatte fixiert sind (Bild 2). Auf der Innenseite des äußeren Rings sind zwölf Stahlbleche angeordnet, die die Verformung des Betons behindern und die Rissbildung initiieren sollen. Nach der Betonage wird eine Ansaugeinrichtung aufgesetzt, die über dem Schwindring eine Luftgeschwindigkeit von 4 m/s erzeugen soll. Es werden jeweils zwei Ringe mit und ohne Faserzugabe hergestellt, wobei einer der Ringe auf eine Waage gestellt wird, um den Gewichtsverlust infolge der Verdunstung zu bestimmen. Die Prüfung dauert mindestens fünf Stunden und soll in einem Klimaraum bei 20 °C und 50 % rel. Luftfeuchte stattfinden. Wenn keine signifikanten Unterschiede zwischen den Risslängen von faserbewehrtem Beton und unbewehrtem Referenzbeton festgestellt werden, muss die Versuchsdauer auf

acht Stunden erhöht werden. Nach dem Versuchsende werden die Längen aller festgestellten Risse aufsummiert und die Gesamtrisslängen von Faserbeton und Referenzbeton miteinander verglichen. Die Wirksamkeit der Fasern gilt als nachgewiesen, wenn die Gesamtrisslänge des Faserbetons um mindestens 80 % gegenüber dem Referenzbeton vermindert wird.

2.3 Prüfverfahren nach ASTM Für die Beurteilung der Schrumpfrissbildung von verformungsbehindertem Faserbeton fordert die Amerikanische Prüfvorschrift ASTM C 1597 [12] die Verwendung von Schalungen mit einer Stahleinlage, um Zwangsspannungen in einer Prüfplatte zu konzentrieren und Risse zu initiieren (Bild 3). Die Wirksamkeit der Fasern wird auch hier durch Vergleich eines faserbewehrten Betons mit einem unbewehrten Referenzbeton nachgewie-

sen, wobei im Referenzbeton Risse erzeugt werden sollen, die eine mittlere Rissweite von mindestens 0,5 mm aufweisen. Die Verdunstungsrate muss dafür mindestens 1,0 kg/(m2 h) betragen. Für die Durchführung der Prüfung werden gleichzeitig eine faserbewehrte Prüfplatte und eine Prüfplatte ohne Fasern in einer Klimakammer in einen Luftstrom gestellt. Um die geforderte Verdunstungsrate zu erreichen, werden eine Windgeschwindigkeit über den Prüfplatten von mindestens 4,7 m/s, eine Temperatur von 36 °C und eine rel. Luftfeuchte von 30 % empfohlen. Die Verdunstungsrate wird an separaten Wasserbehältern gemessen. Der Versuch wird beendet, wenn das Erstarrungsende des Betons eintritt. Die Prüfplatten werden dann mit Kunststofffolien abgedeckt, um die weitere Verdunstung bis zur Vermessung der Risse zu minimieren. Diese erfolgt 24 Stunden nach Betonherstellung durch Messung der Rissweiten auf der Betonoberfläche. Die Wirksamkeit der Fasern wird abschließend durch den Rissminderungswert (CRR – Crack Reduction Ratio) beschrieben, der die mittleren Rissweiten von Faserbeton und unbewehrtem Referenzbeton (jeweils mindestens zwei Prüfplatten) ins Verhältnis setzt.

3 Untersuchungen 3.1 Betonzusammensetzungen Für die Untersuchung der Wirksamkeit der gewählten Polypropylen(PP)Fasern (rechteckiger Querschnitt 1,4 × 0,1 mm2, L = 40 mm) wurden zwei

Beton- und Stahlbetonbau 107 (2012), Heft 5

329