Ejercicio 1: Descomposición de poliedros

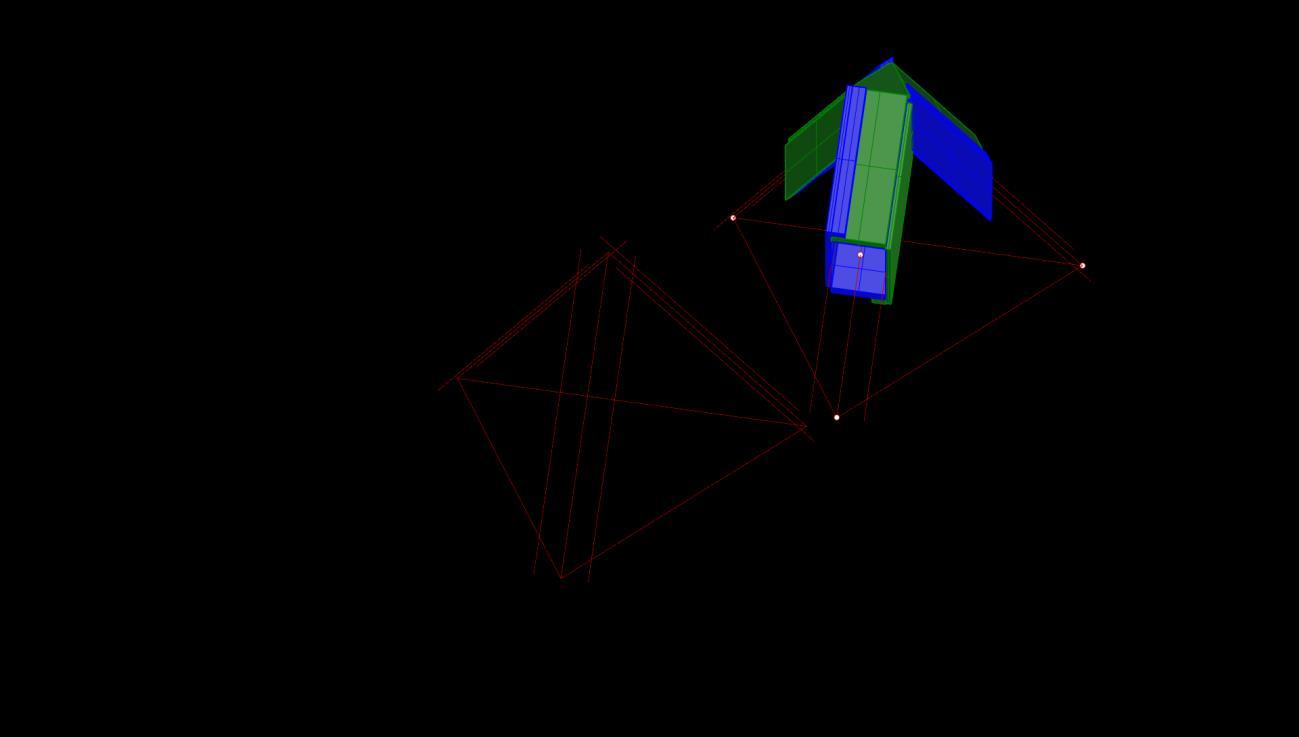

Ejercicio 1 Planteamiento del modelo

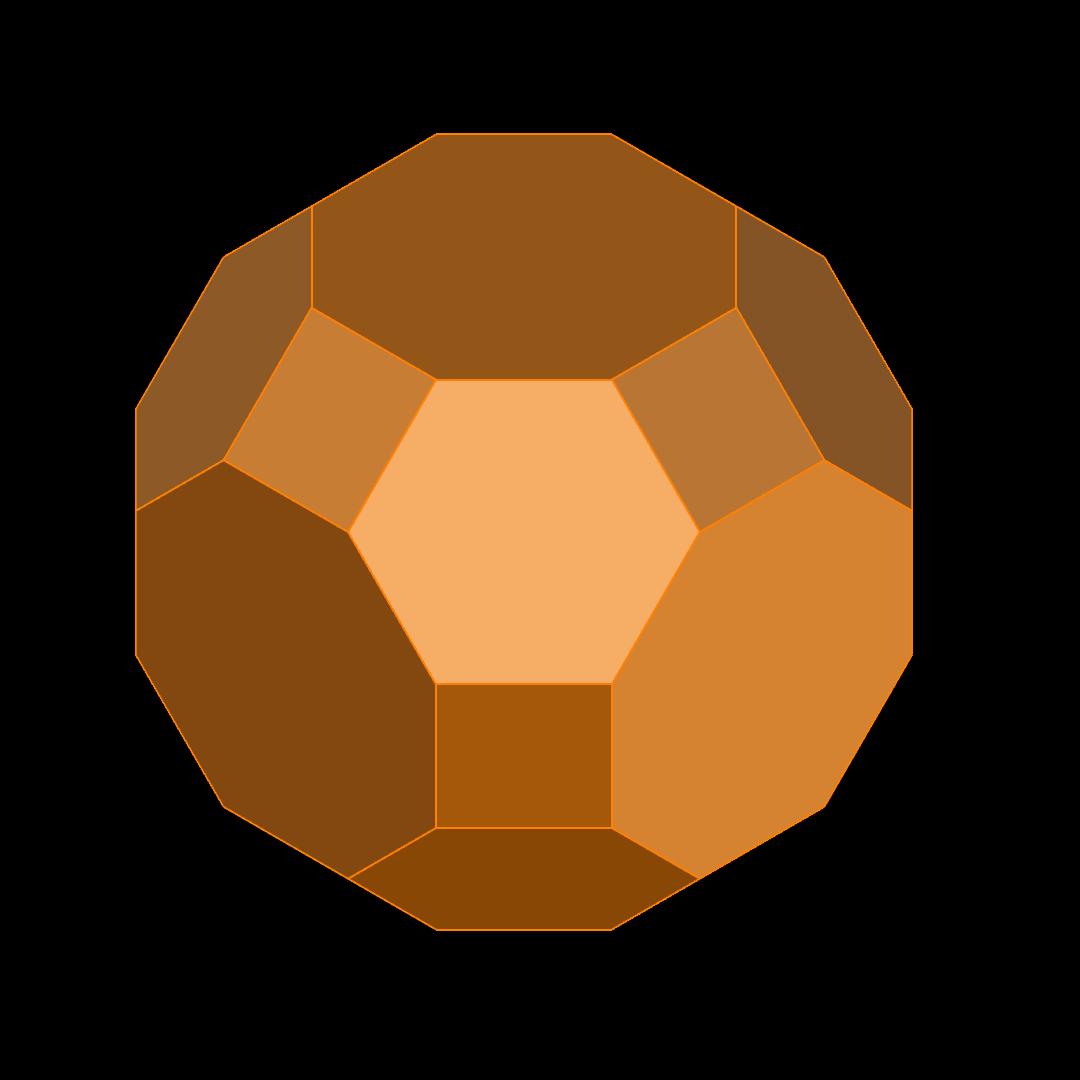

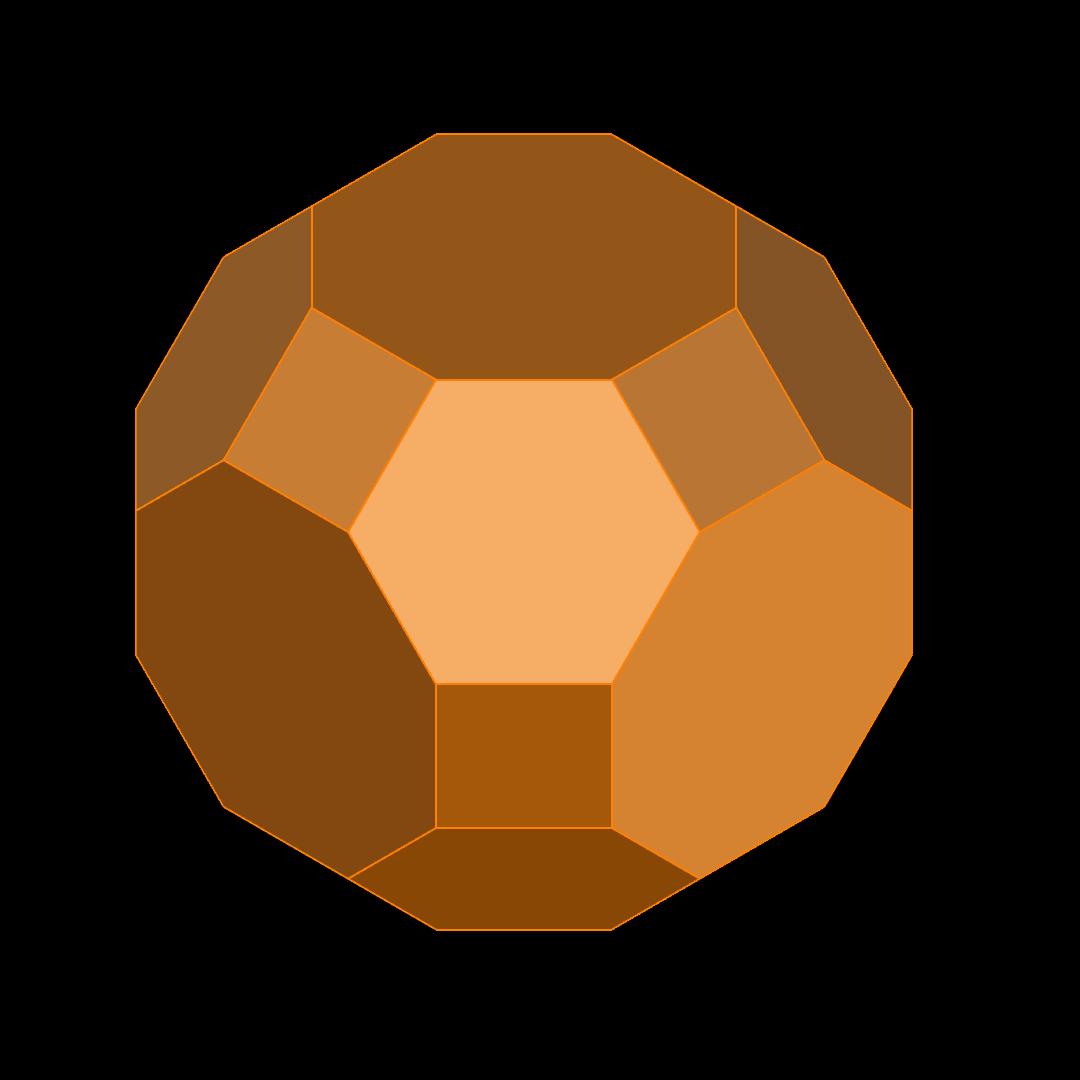

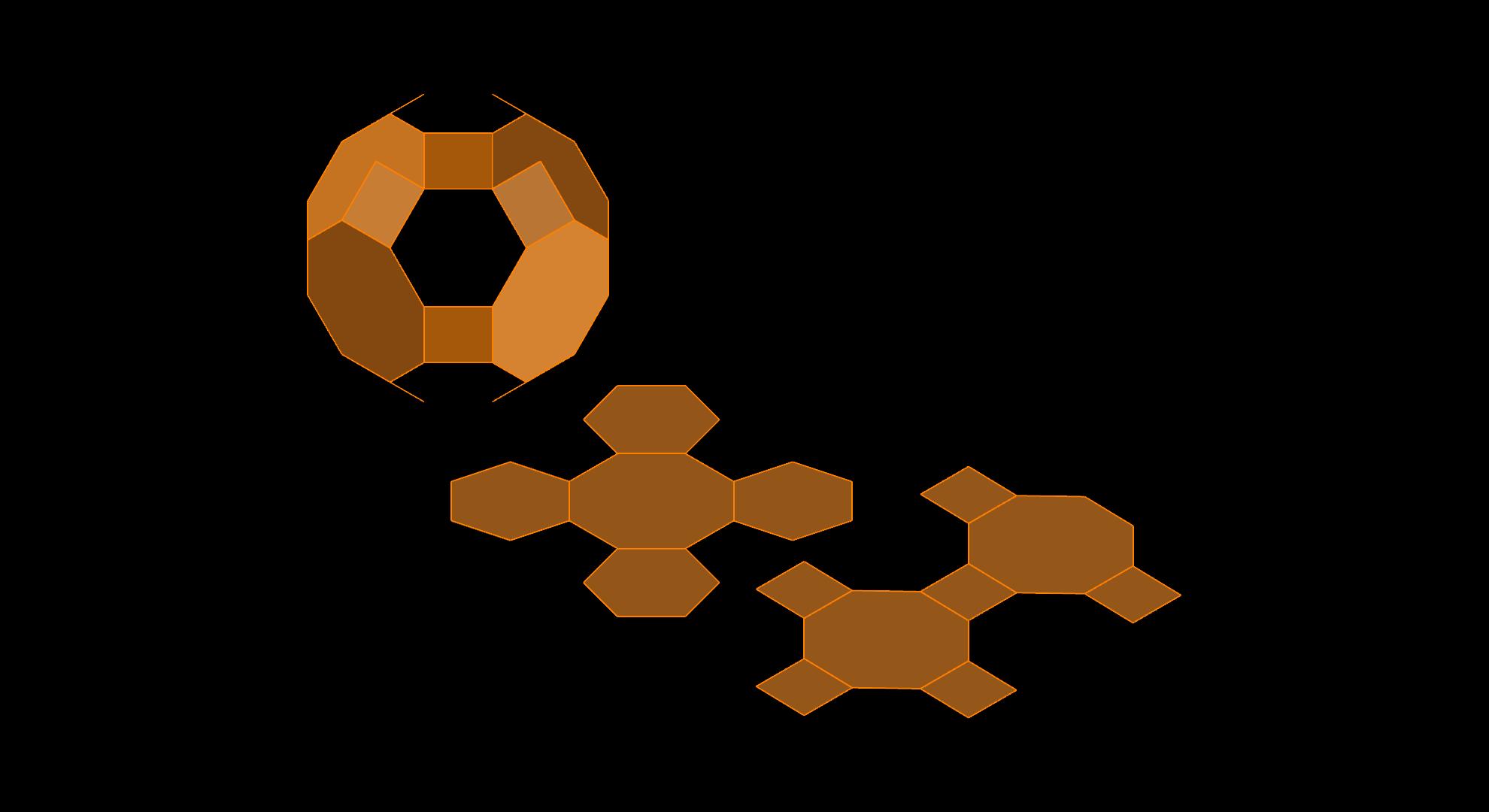

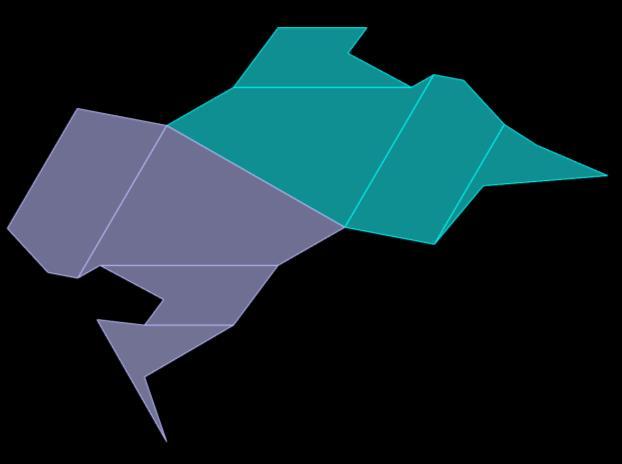

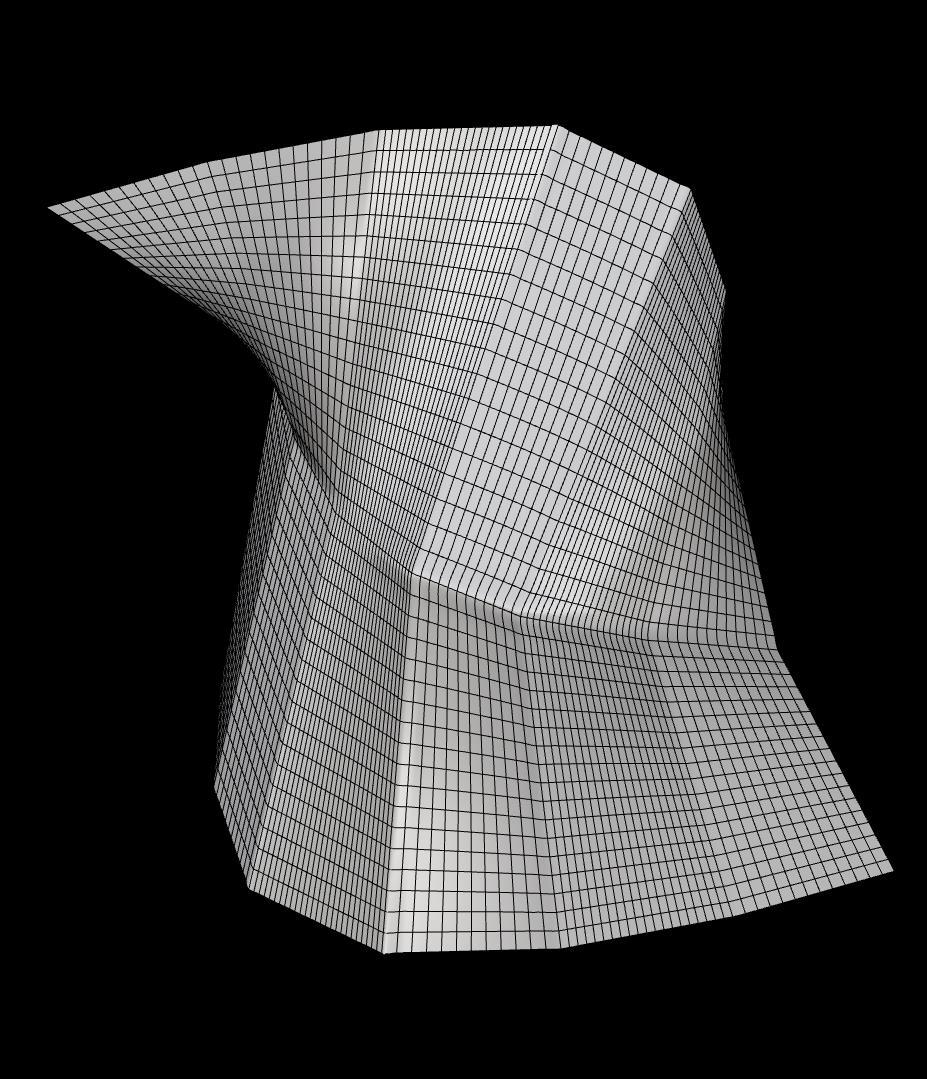

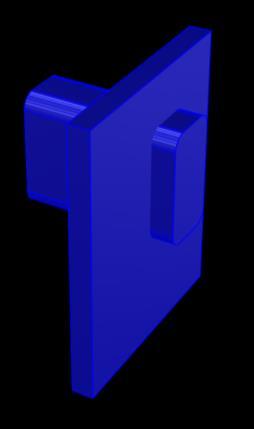

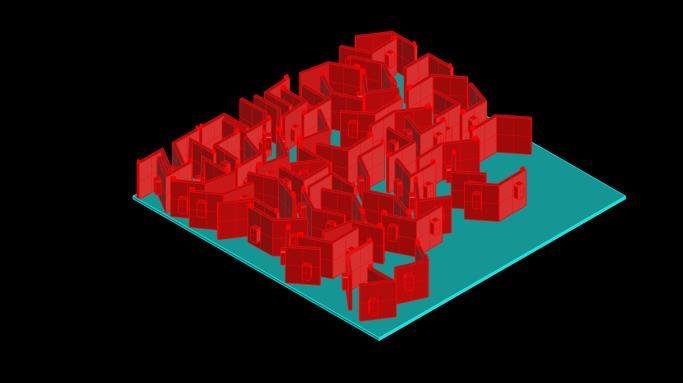

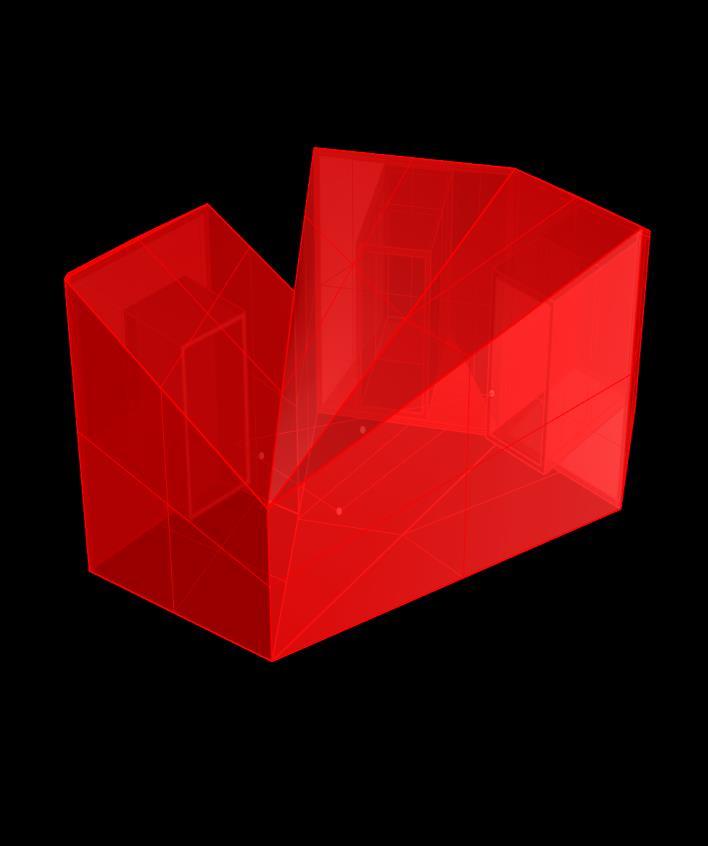

Poliedro cóncavo: Cuboctaedro truncado

División de piezas

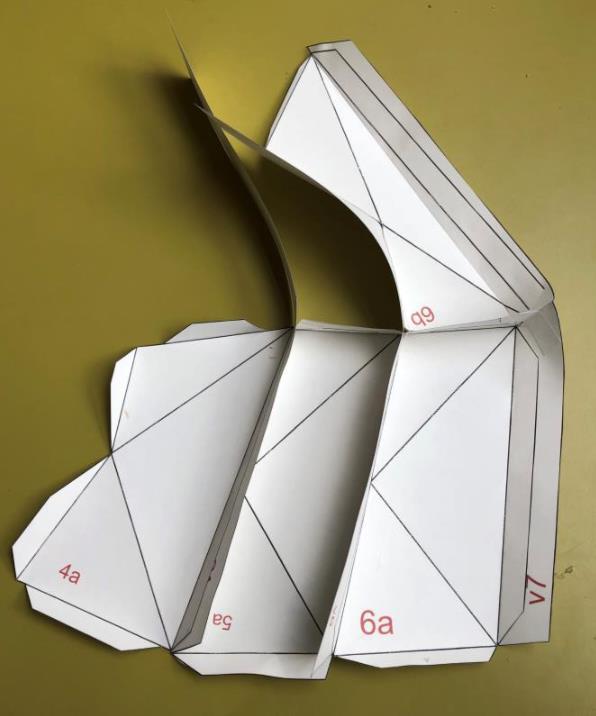

Se agrupan las caras del poliedro en piezas, a partir de eso es posible deducir que aristas tienen continuidad y cuales requieren pestañas para poder fabricar un objeto tridimensional a partir de caras planas

1 pieza ecuatorial 2 piezas polares

Ejercicio 1 Generación de piezas

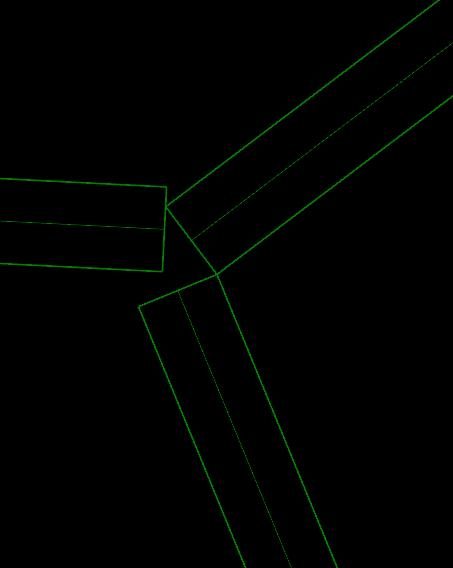

Uniones

Segregación del ½ ecuatorial plano

Continuidad

Se debió separar la pieza ecuatorial para que su impresión cupiera en un pliego de papel

Materialidad: el papel requiere más gramaje para ser menos deformable

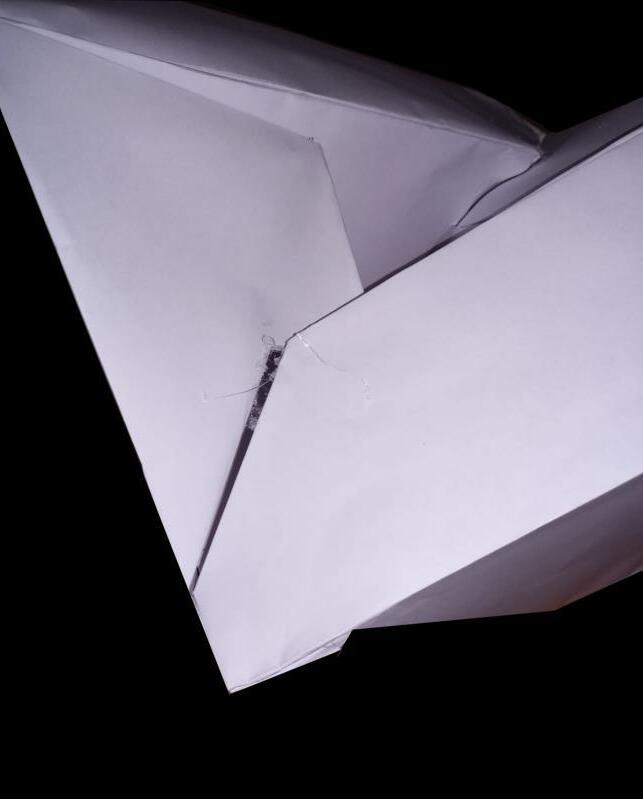

Ejercicio 1 Maqueta

Pegado de última cara

A medida que las caras se van pegando el poliedro se cierra haciendo que las pestañas para pegar la última cara sean inaccesibles. Dicha cara debe ser perforada para que sea posible pegarla. Podrían añadirse palillos como diagonales para compensar la debilidad por la falta de continuidad del material

Al momento de fabricar el modelo se realizaron dobleces y pegaron las pestañas. Dejando en evidencia 2 inconvenientes

Ejercicio 1 Planteamiento del modelo

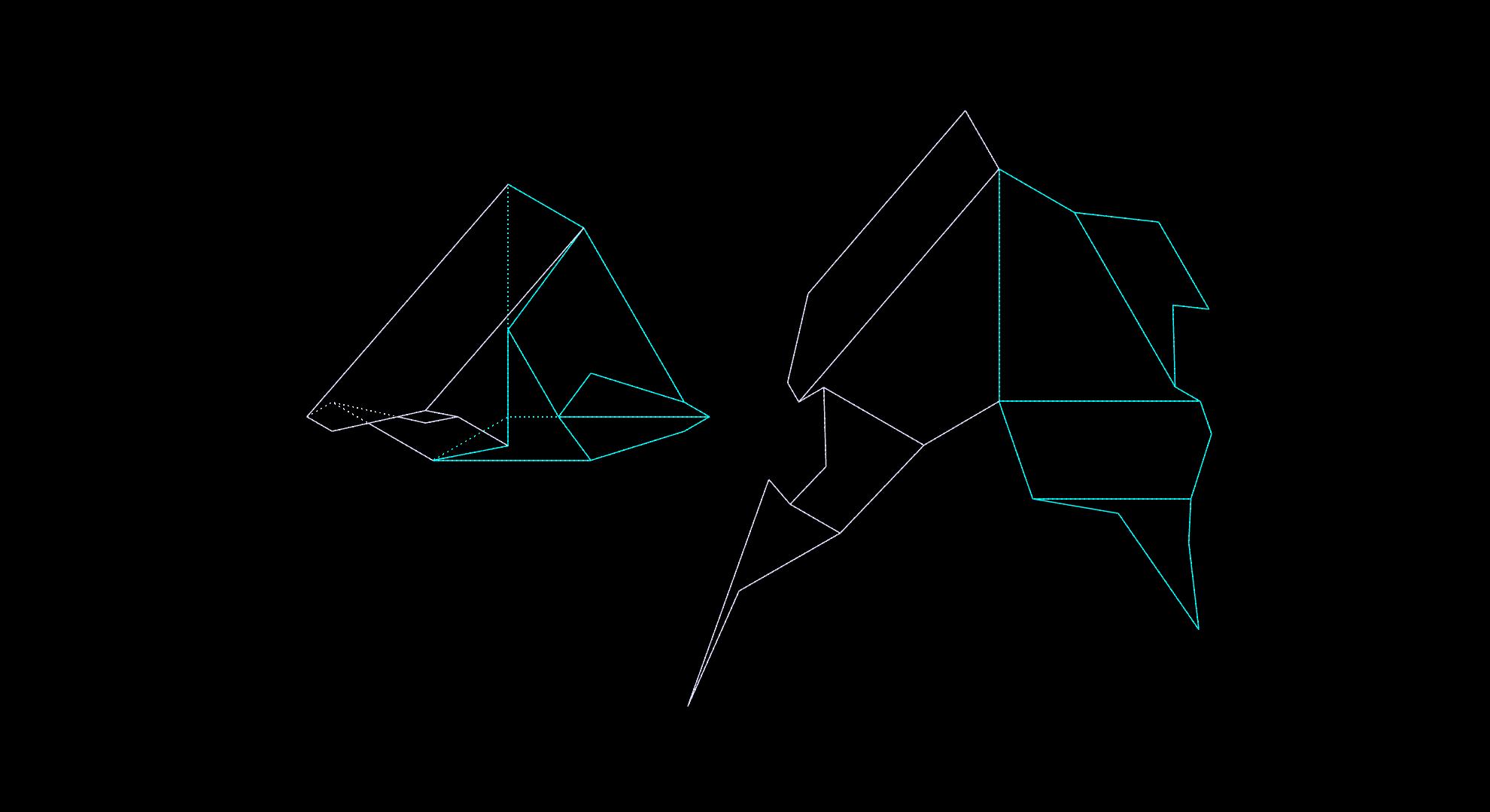

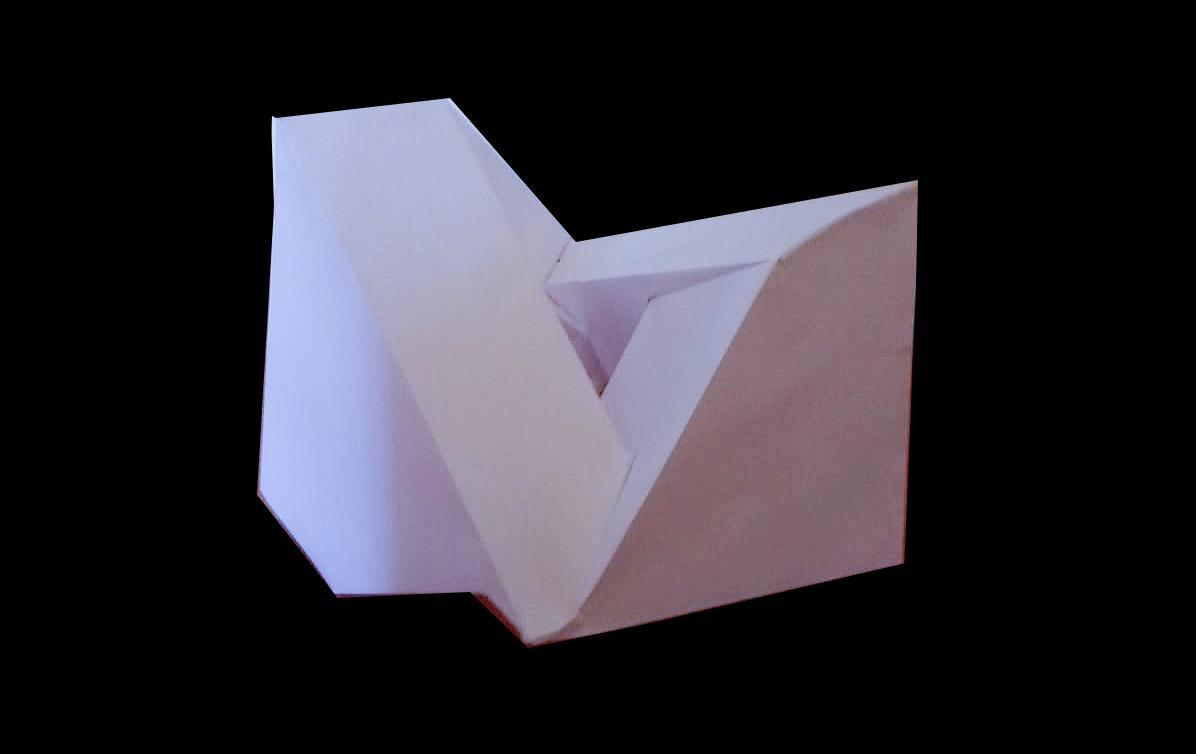

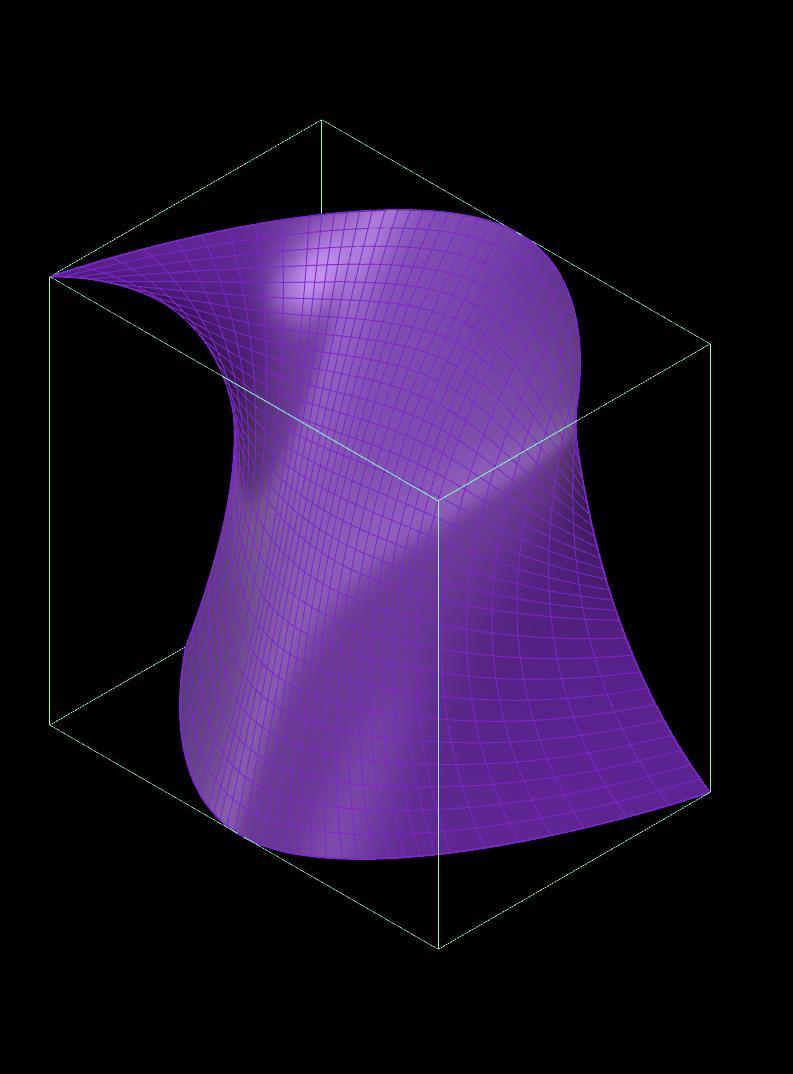

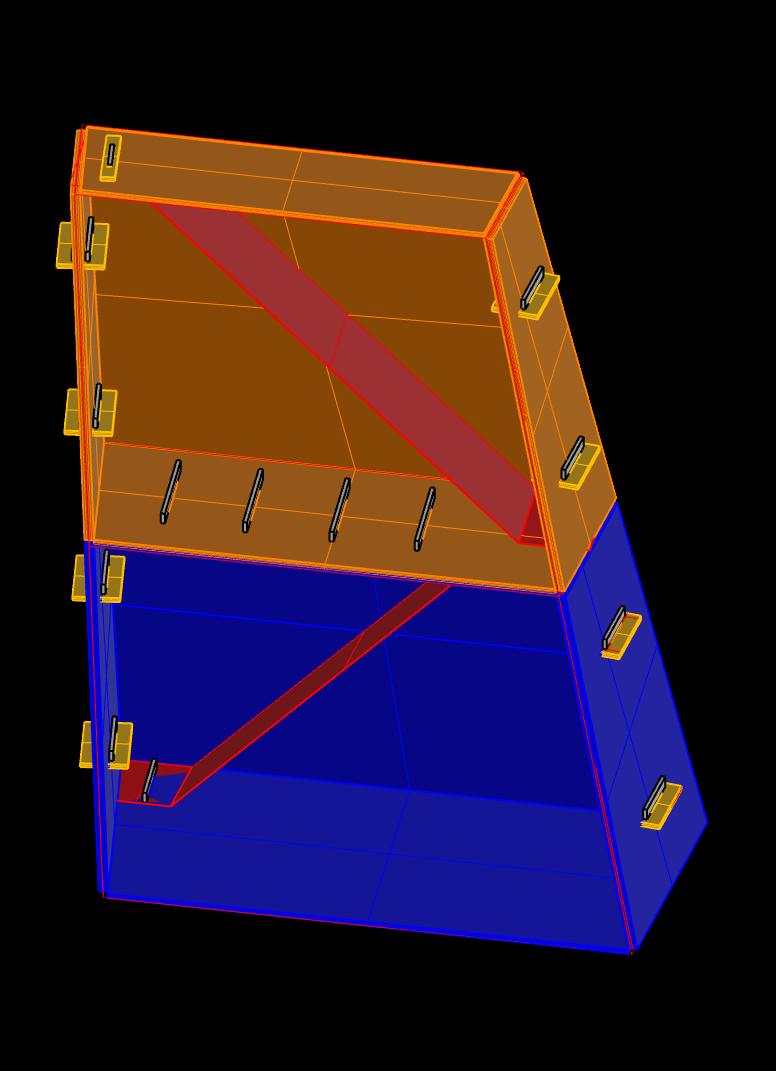

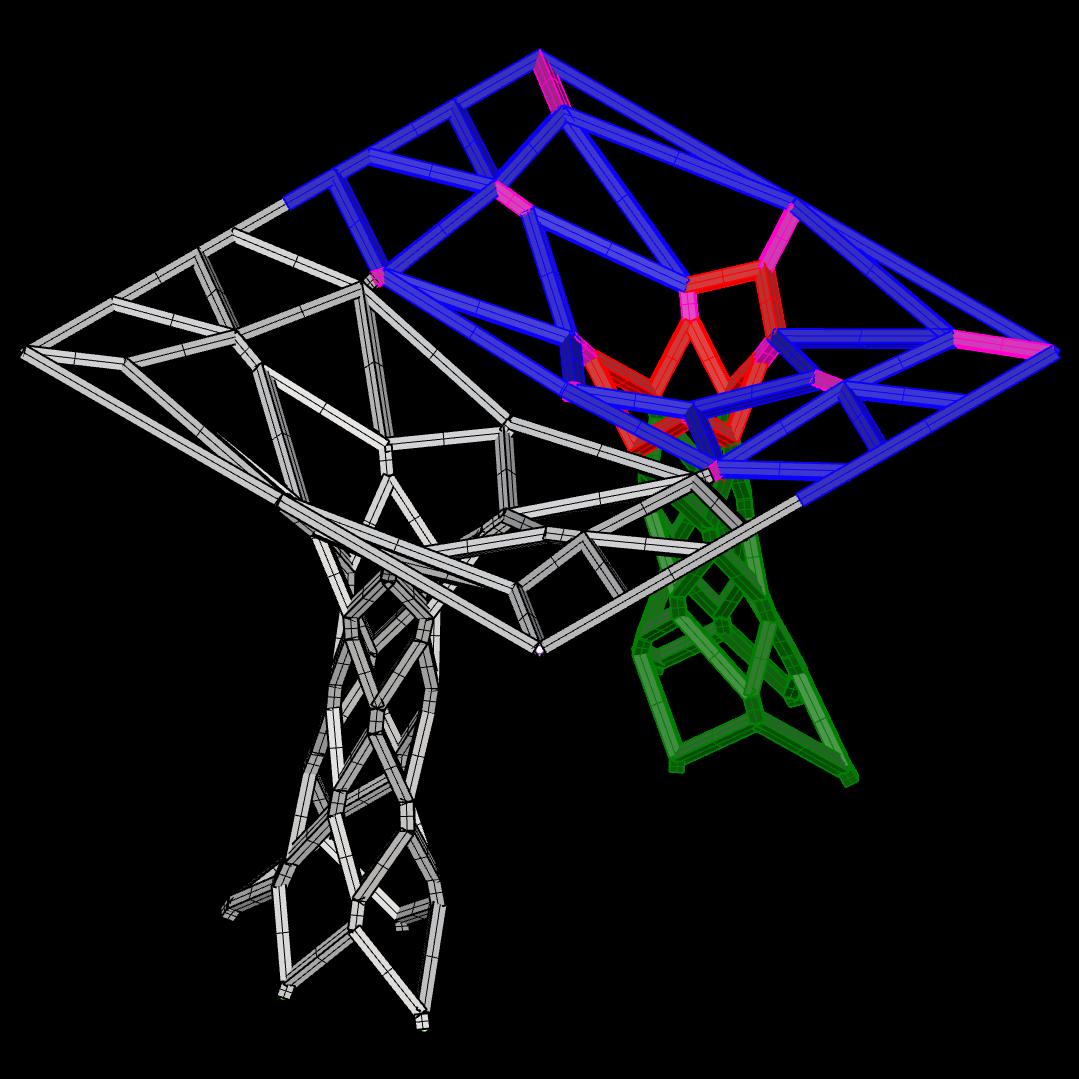

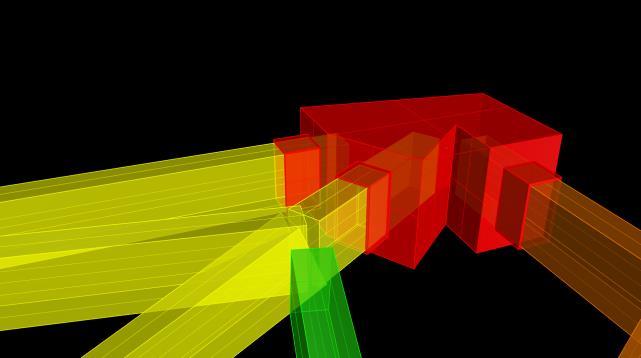

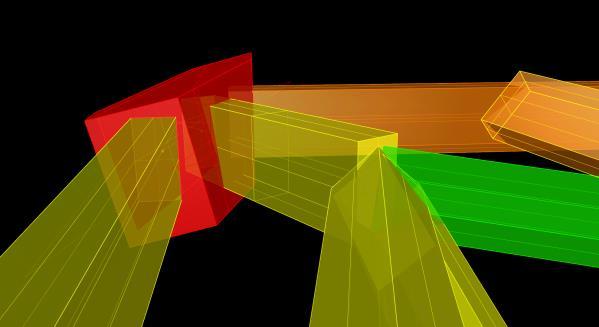

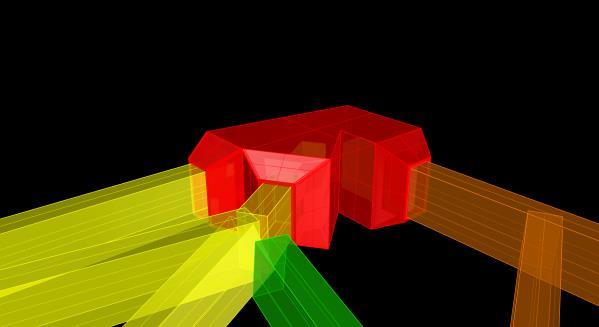

Poliedro convexo: Cairo-tiling Toroid 16 faces Type B

Módulo 1

División de

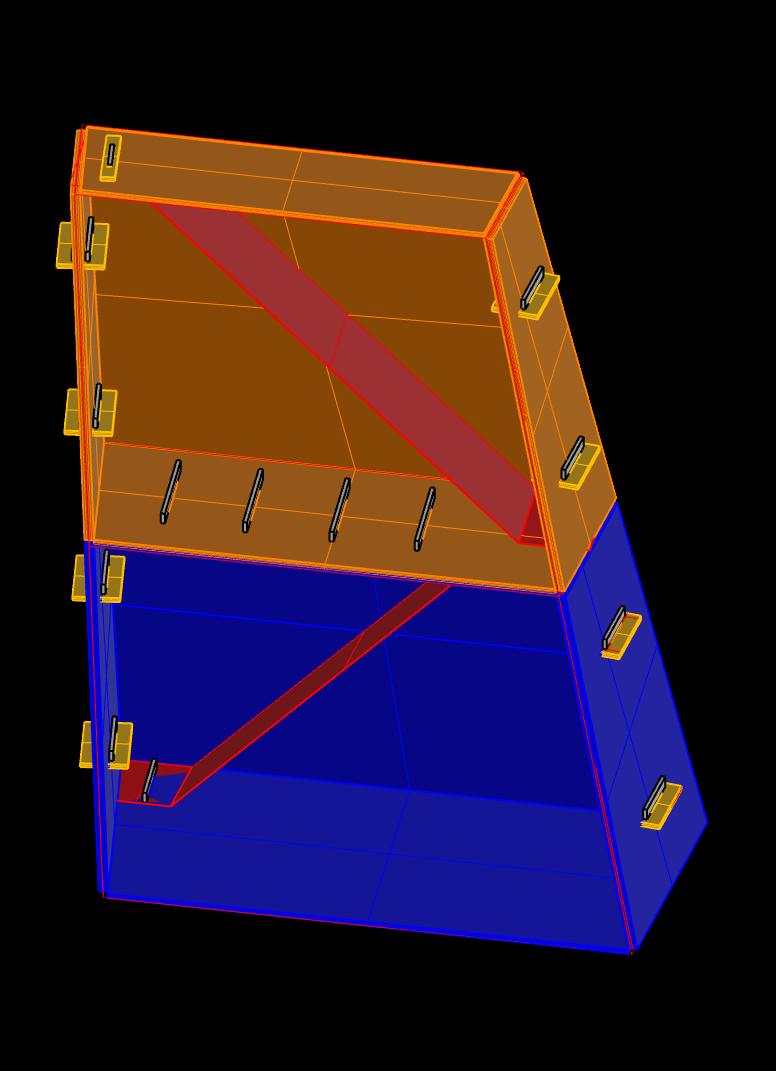

Se podría decir que el poliedro surge de la unión de dos módulos iguales enfrentados en sentidos opuestos. Estos pueden agruparse para constituir una continuidad en ese sentido el poliedro se construiría con 2 piezas

Módulo 2

piezas

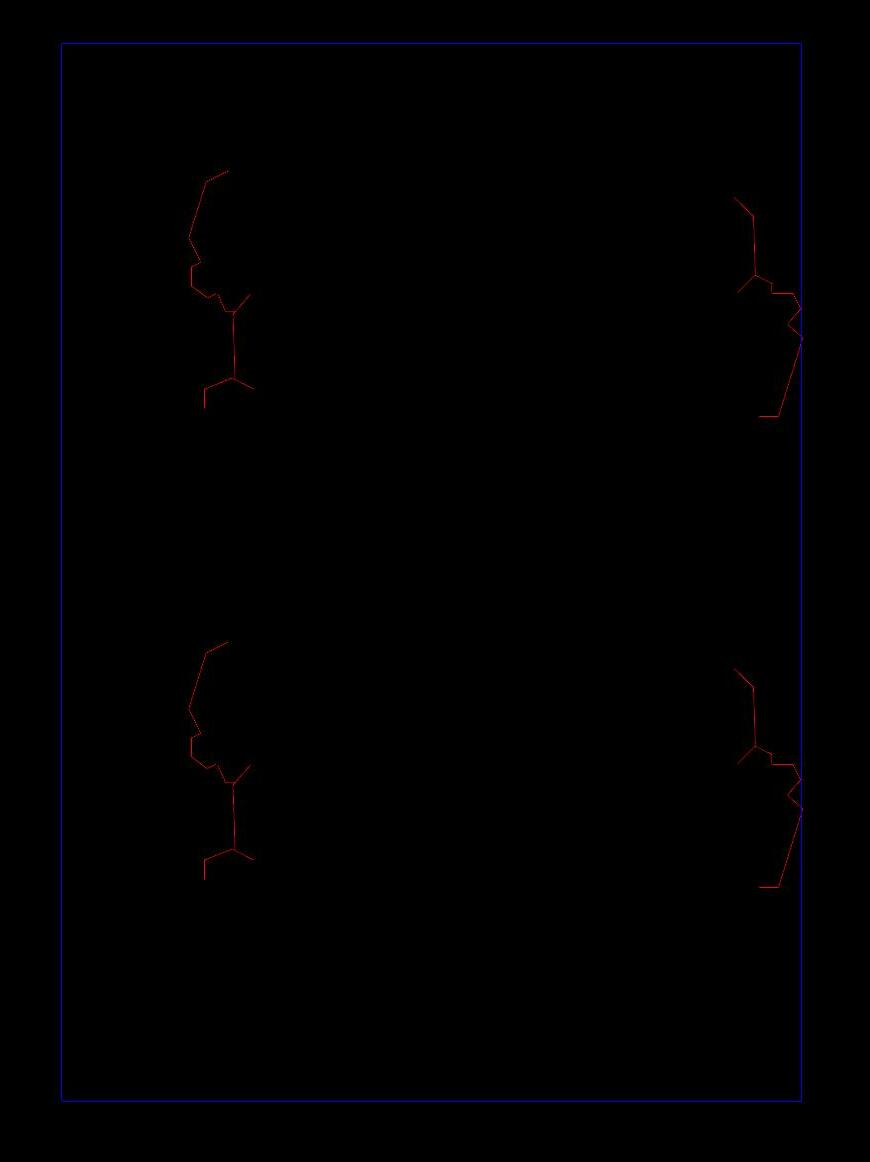

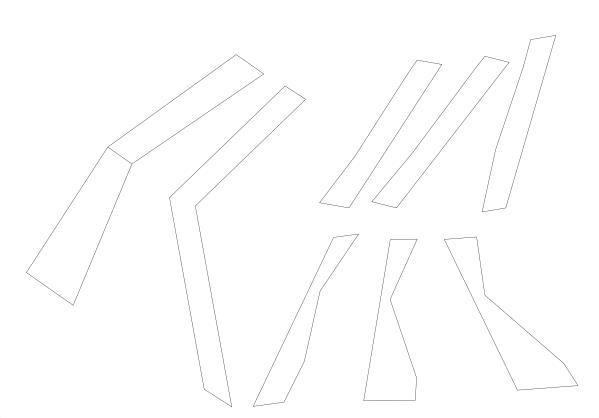

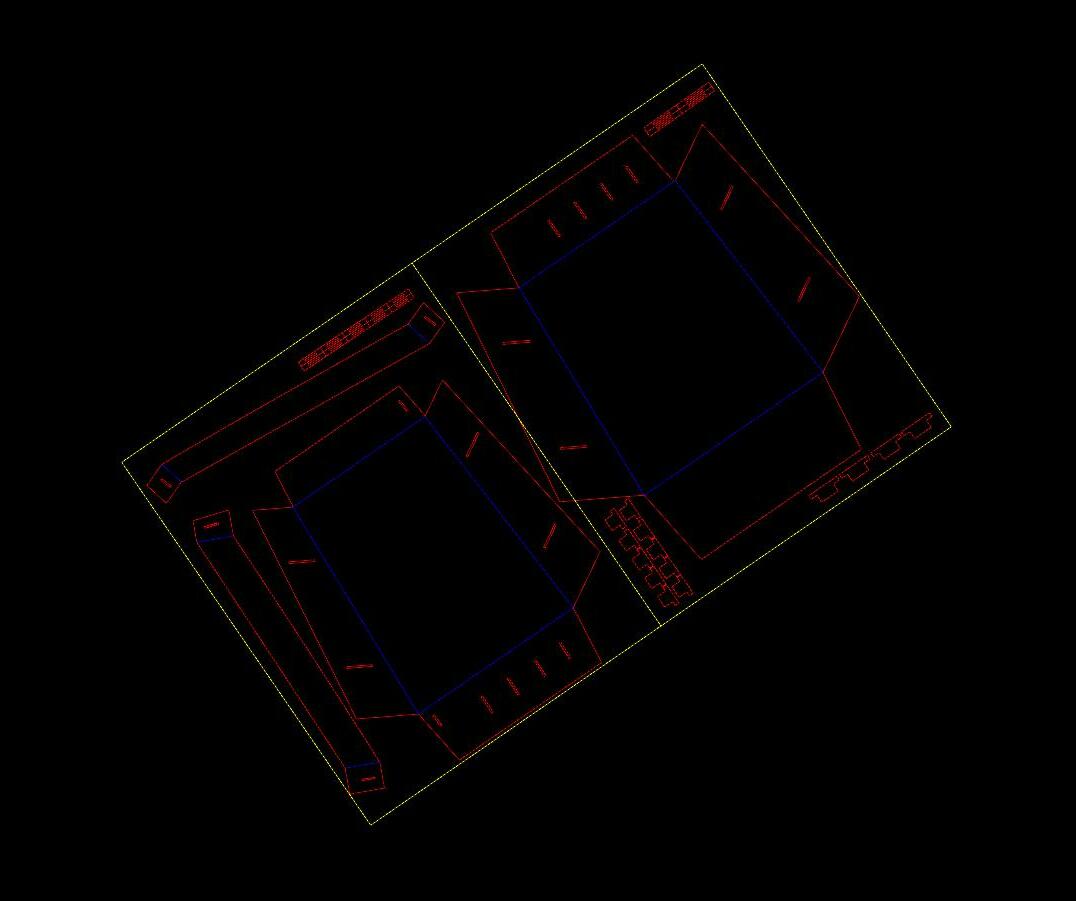

Diagramación para impresión

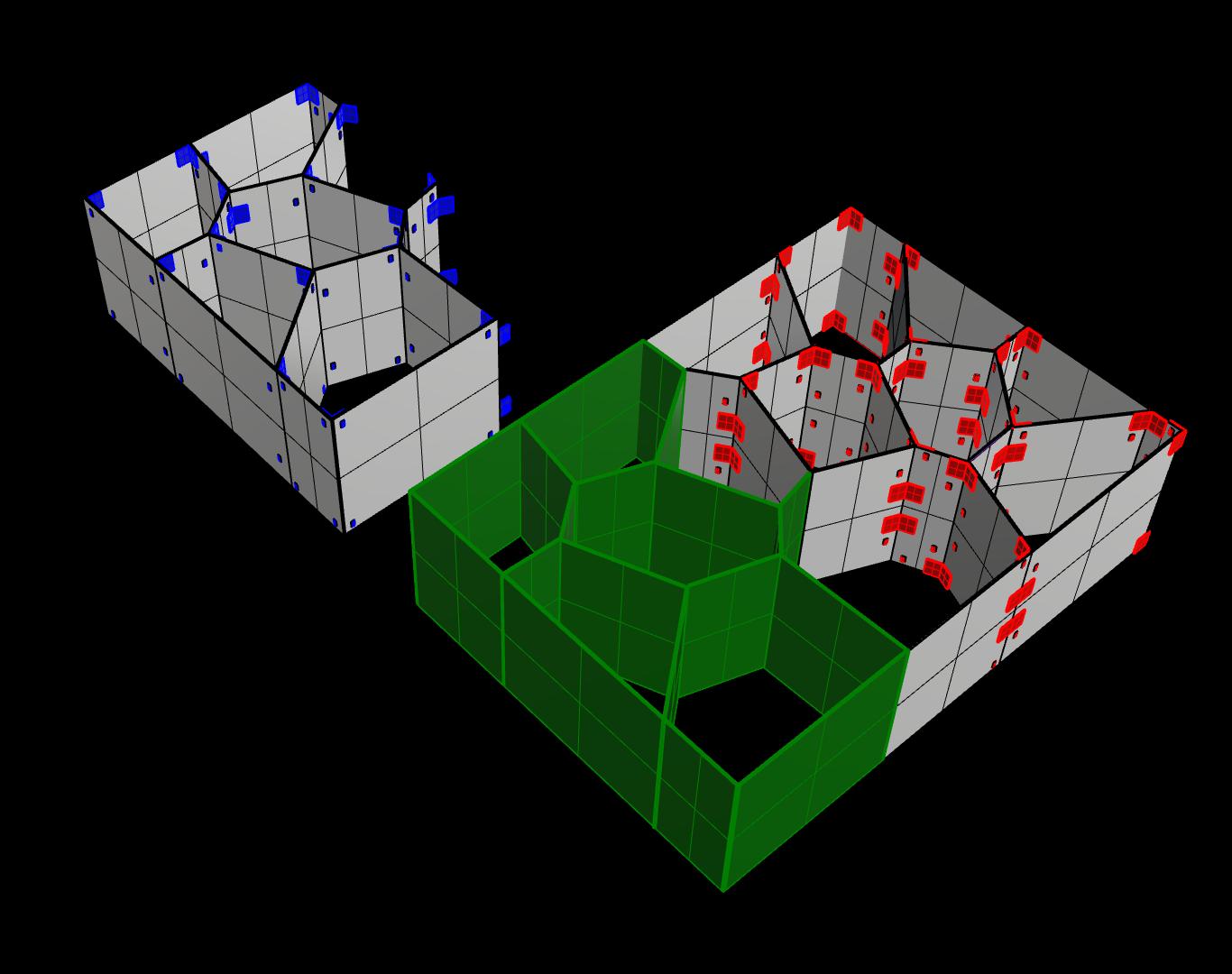

Ejercicio 1 Generación de piezas

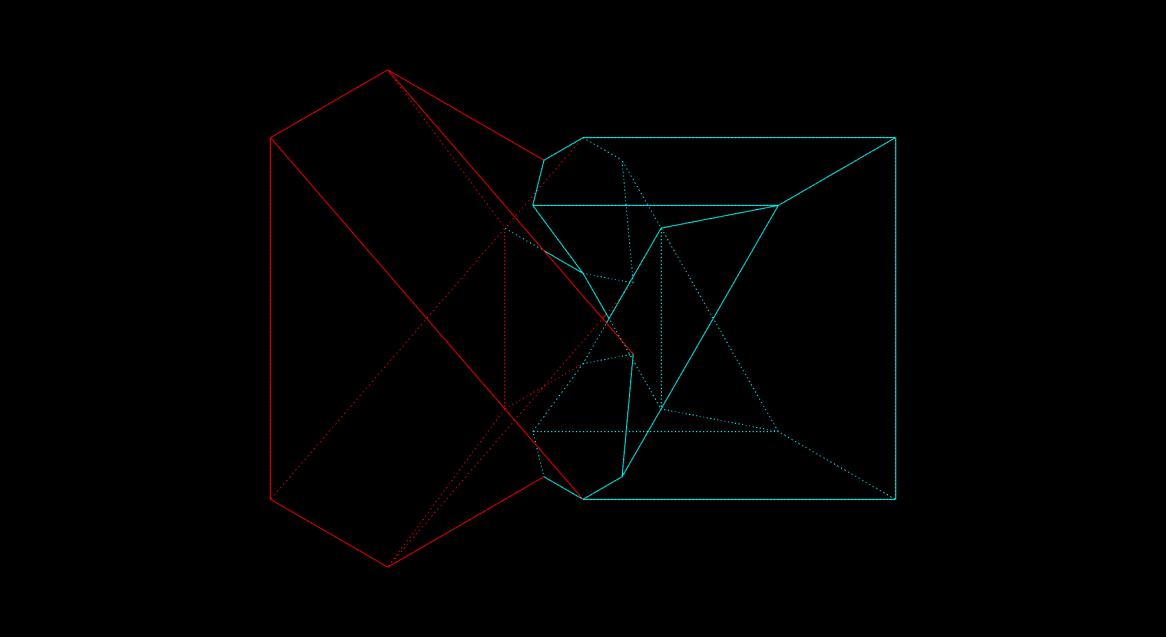

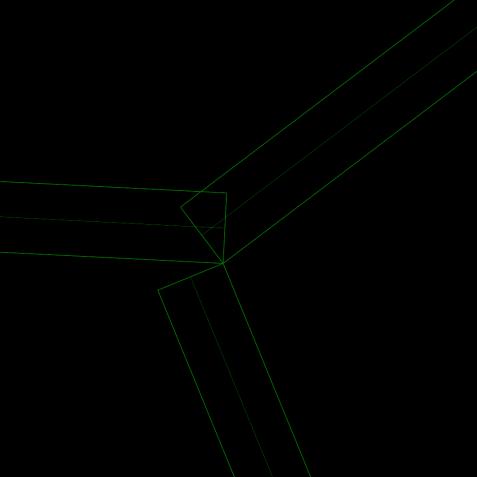

Segregación del

Los módulos se componen de dos subunidades una que tiene una apertura superior y otra inferior respectivamente

Desdoble de las subunidades pensado de tal manera que estas puedan conformar una continuidad que se traduzca en que cada módulo sea una sola pieza

Rojo: uniones entre módulos Negro: uniones entre subunidades

Materialidad: el papel requiere más gramaje para ser menos deformable y pegaron pestañas. Dejando en evidencia 2 inconvenientes

Pegado de última cara forma como se concibió del poliedro, los módulos unidos perfectamente consigo Cosa que no se repite en las entre módulos que es donde pues no es posible acceder pestañas para pegarlas y afirmar

Ejercicio 2: Doble curvatura

Ejercicio

Ejercicio 2 Planteamiento del modelo

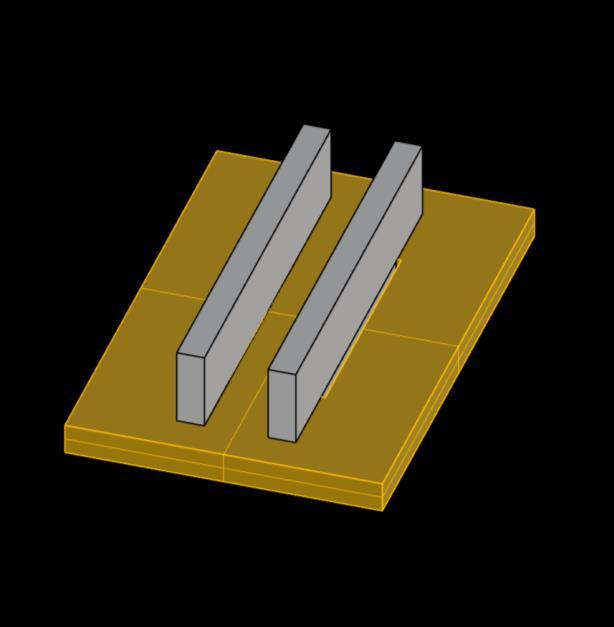

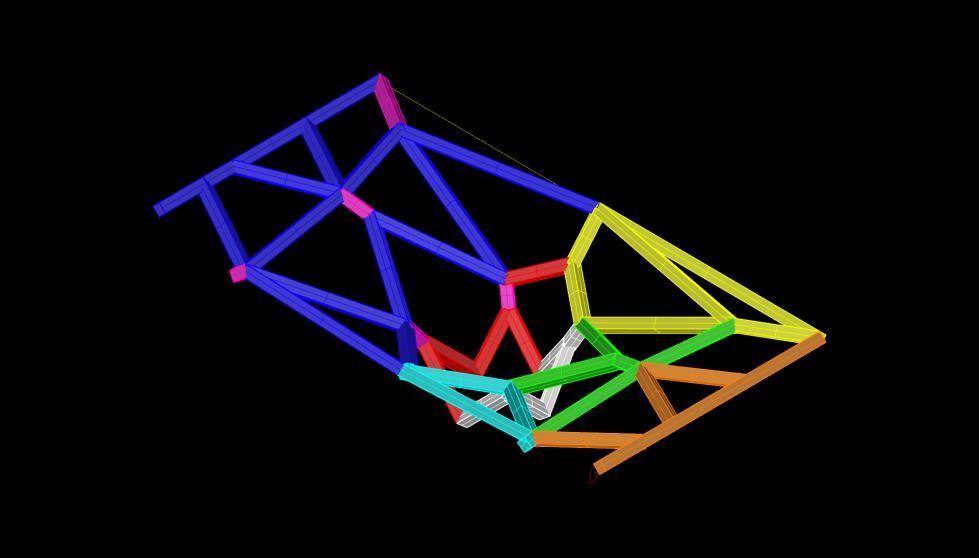

Paneles Triángulos

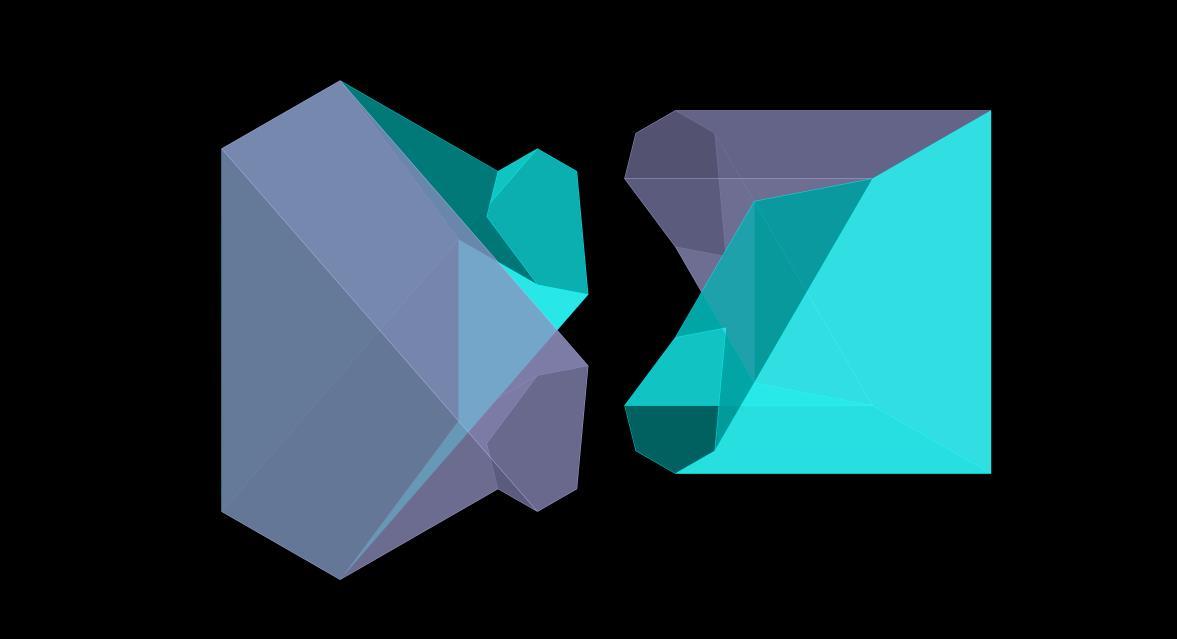

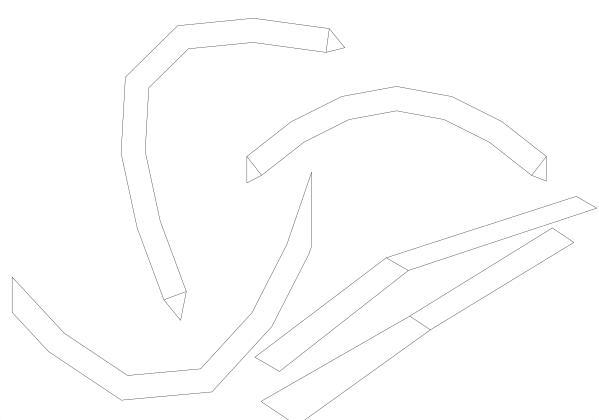

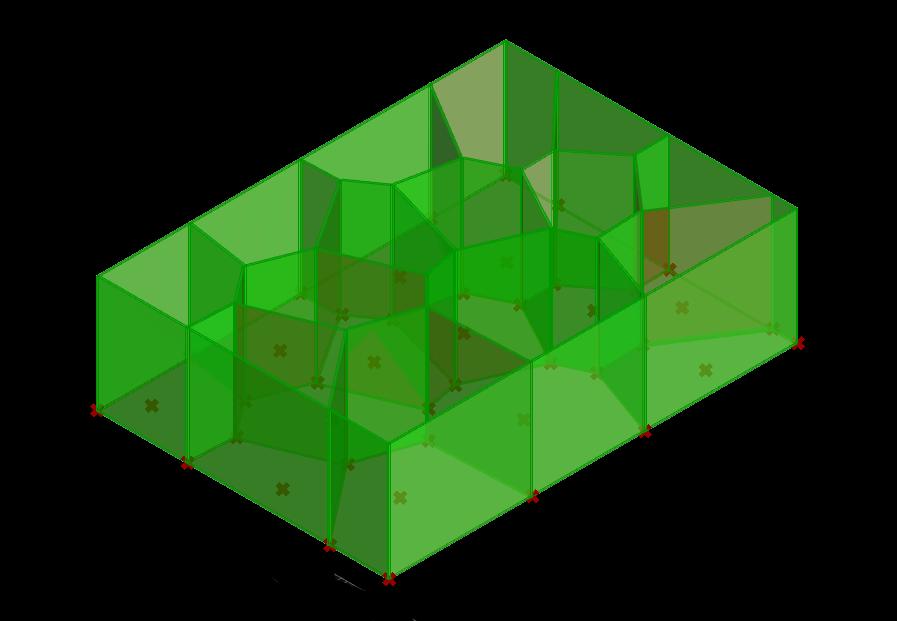

Panelización

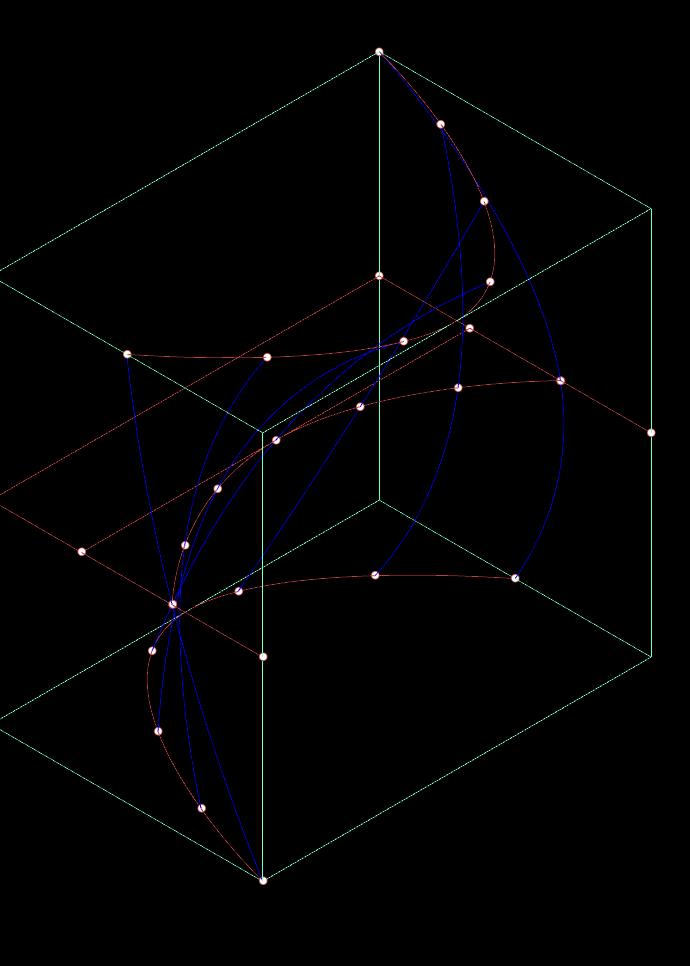

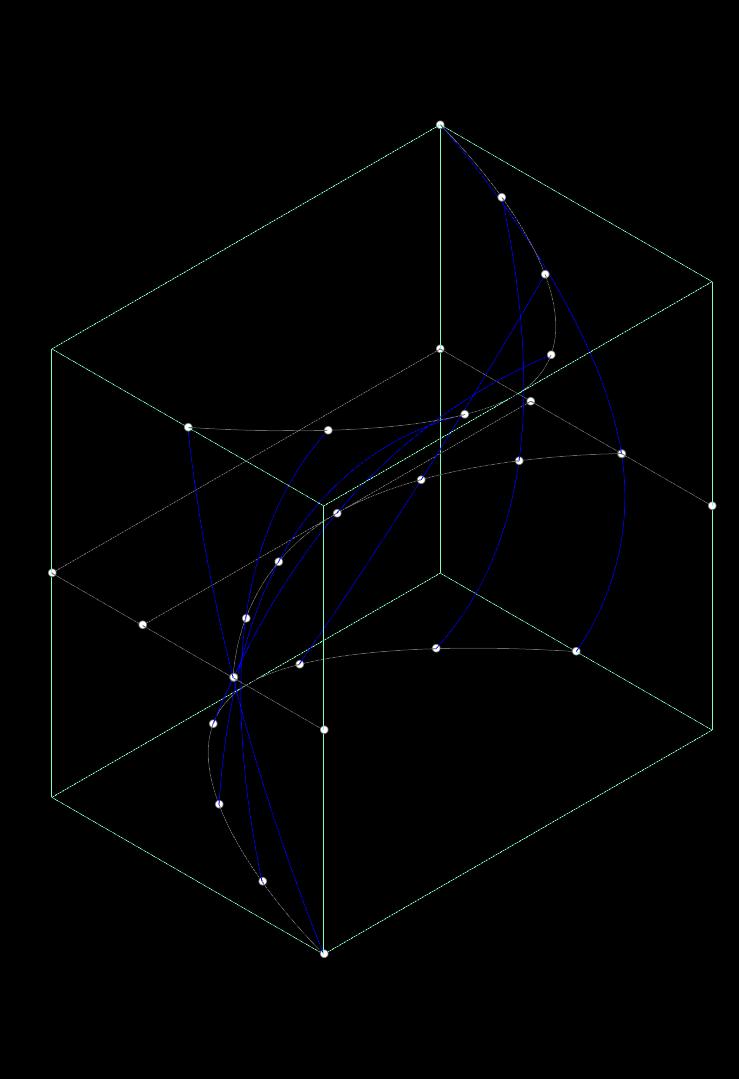

Doble curvatura Triangulación

Con la técnica se iba a usar para fabricar la maqueta (plegaduras y uniones de papel) es muy difícil sino imposible reproducir a cabalidad la doble curvatura. Por tal motivo se realiza una aproximación a esta geometría mediante su panelización, la cual genera caras planas compatibles con el método de fabricación.

Ejercicio 2

Forma de triangulación 1

Forma de triangulación 2 + diagonales

La triángulación de los paneles hace que hallan distintas disposiciones posibles, la de la izquierda en X mientras que la de la derecha en disposición ">>><<<" . Para soportar los paneles se debe generar una estructura correspondiente

Diagramación para impresión

Ejercicio 2 Generación de piezas

Durex Durex

Ejercicio 2 Maqueta

El primer intento de fabricación de la maqueta fue fallido. Posibles causas: -La parte del despiece hecha por mí no estaba marcada, dificultando el reconocimiento de las piezas y generando la posibilidad de uniones inadecuadas -No se marcaron los puntos específicos donde calzaban las diagonales por lo que cuando las poníamos las caras se aplanaban producto de que estaban siendo mal pegadas y la disposición incorrecta de las diagonales no soportaba la curvatura, sino que un estado donde elongaba la superficie

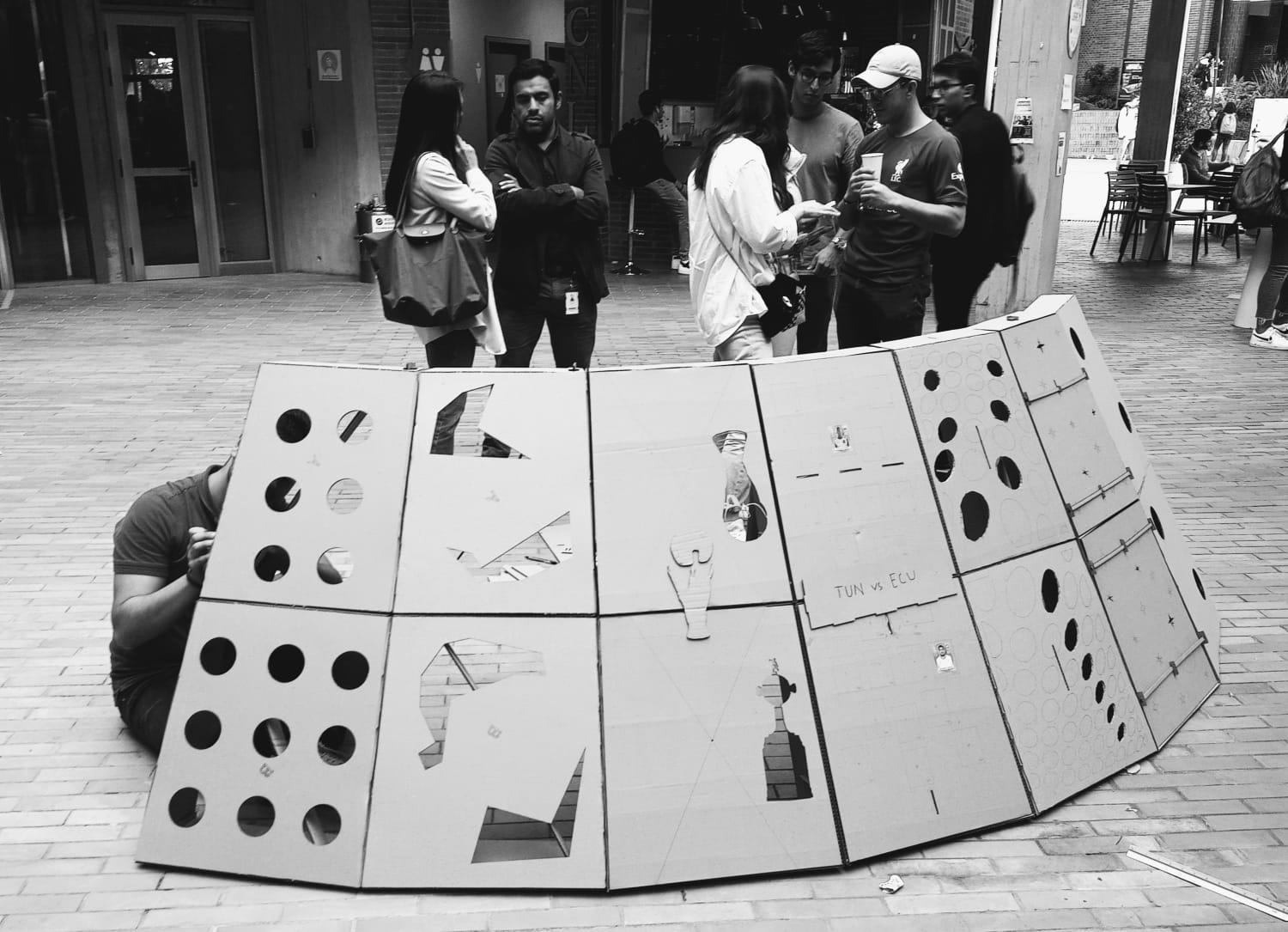

Ejercicio 3: Antepecho modular

Ejercicio 3 Planteamiento del modelo

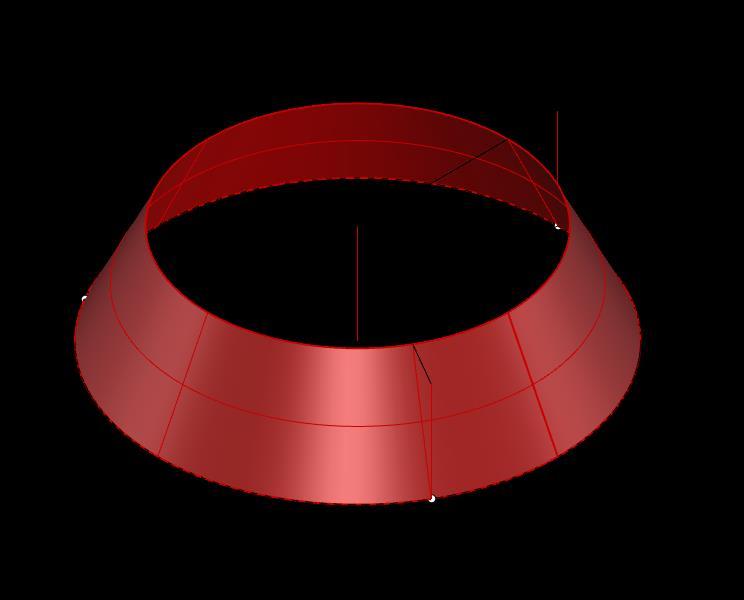

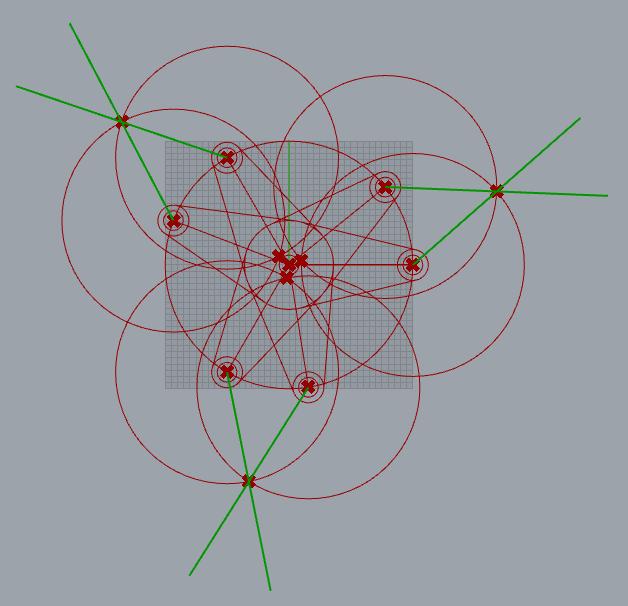

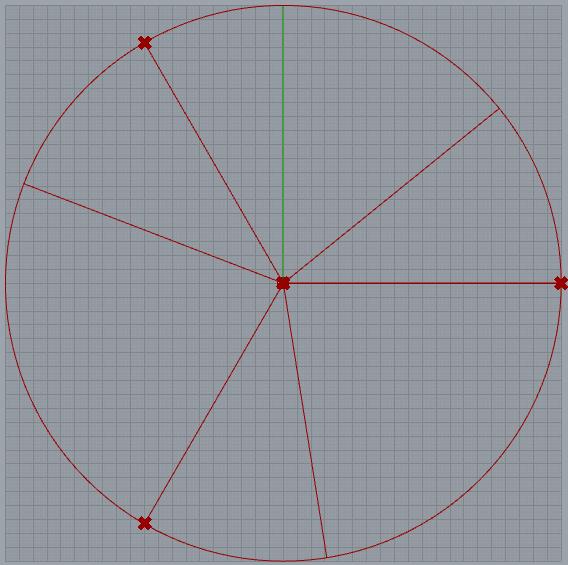

Modelamiento de un cono truncado y definición del ángulo del arco para el

Circunferencias tangentes en su centro respecto a la circunferencia mayor

Panelización y generación de segunda capa

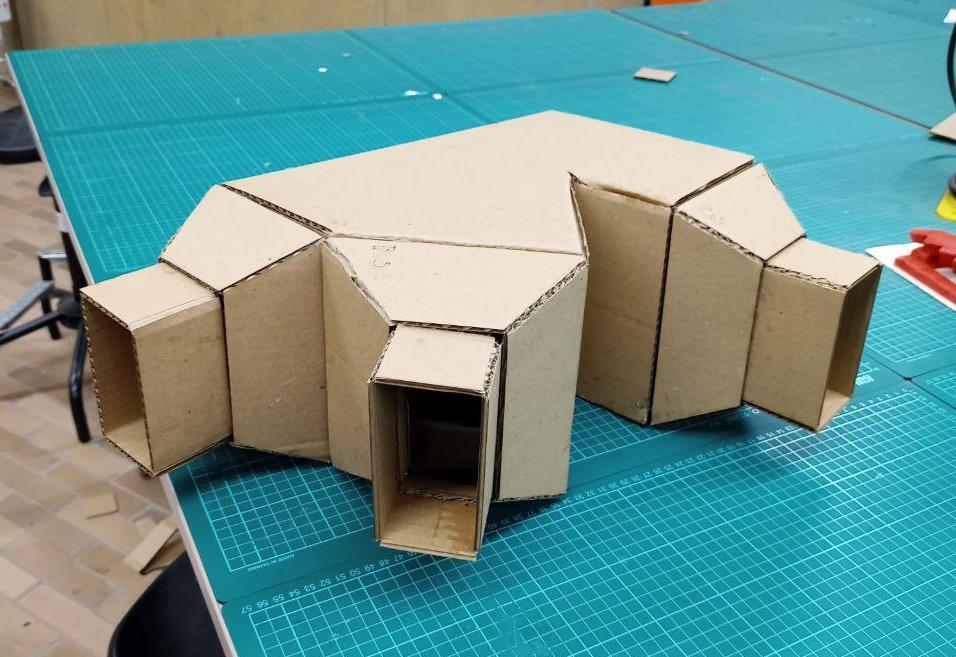

Se idea un antepecho modular a partir del arco de un cono truncado. La suma de módulos es la que termina dando sostenimiento a la maqueta por lo que la correcta propuesta y fabricación se uniones se torna fundamental para que tenga en comportamiento esperado.

Ejercicio 3 Planteamiento del modelo

Las uniones en todos los sitios son de llave pasador

Ladrillo superior

Modelamiento de todas las piezas y uniones pues para este modelo se emplearán uniones mecánicas únicamente y ninguna junta en pegante

Ejercicio 3

Silueta

Las caras de los ladrillos se unen mediante la continuidad material entra una y otra.

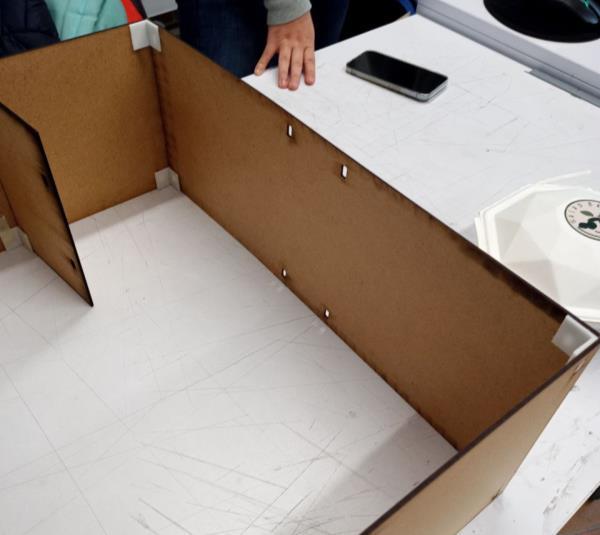

Ejercicio 3 Maqueta

Armado del módulo Módulo integrado al sistema Uniones

Ejercicio 3 Maqueta

Ejercicio 3 Maqueta

(inconvenientes)

Tamaño/cantidad de uniones

Existe cierto grado de apertura entre las uniones dando cuenta de imperfecciones en la unión. Para evitarla deben ponerse más uniones en sitios críticos como los vértices

Fallo de la diagonal

La diagonal resultó ser muy frágil y presentó varios dobleces antes de ser instalada por lo que su contribución a la rigidización es poca

Uso de pegante

No se pensó el encuentro entre las caras de los ladrillos con antelación como para poder pensar una unión mecánica entre estas donde se requiriera por lo que se empleó pegante

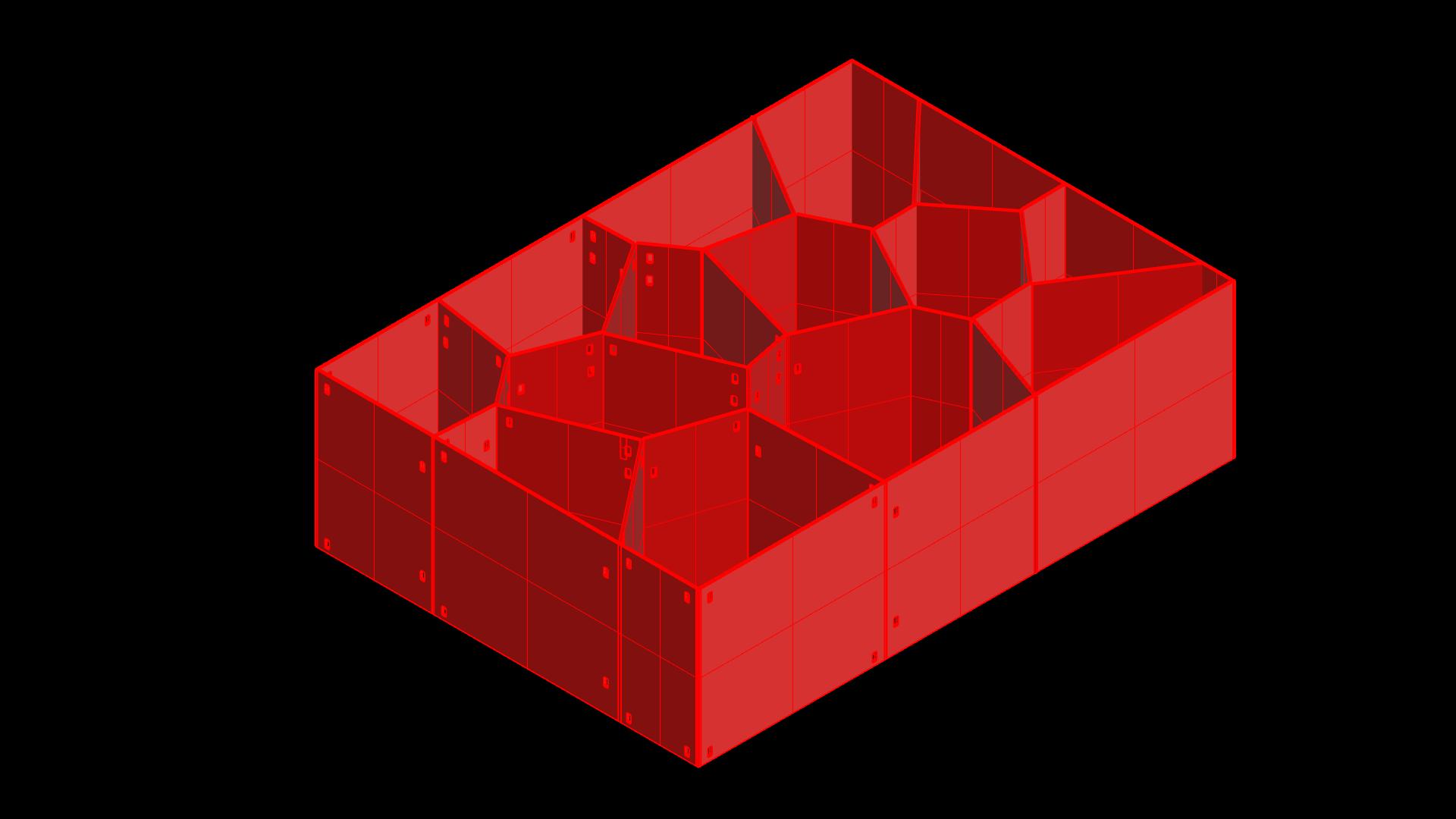

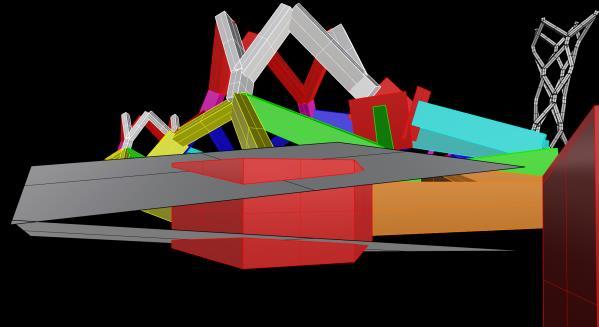

Ejercicio 4: Voronoi

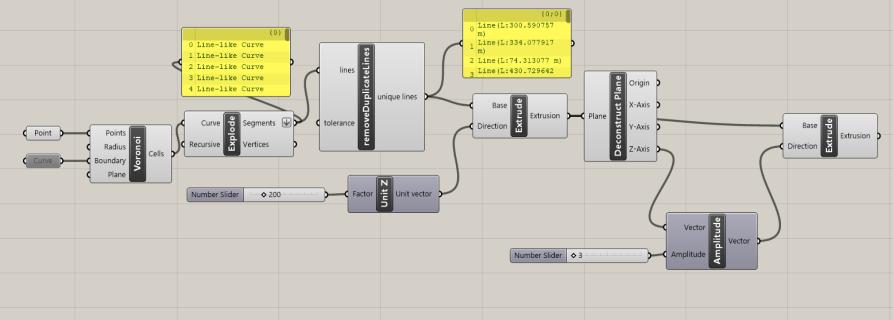

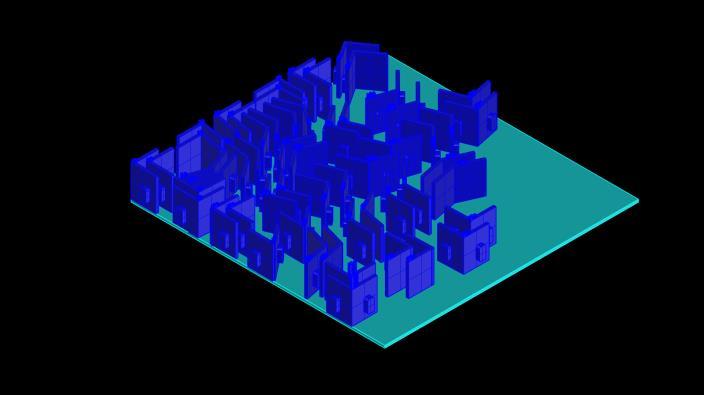

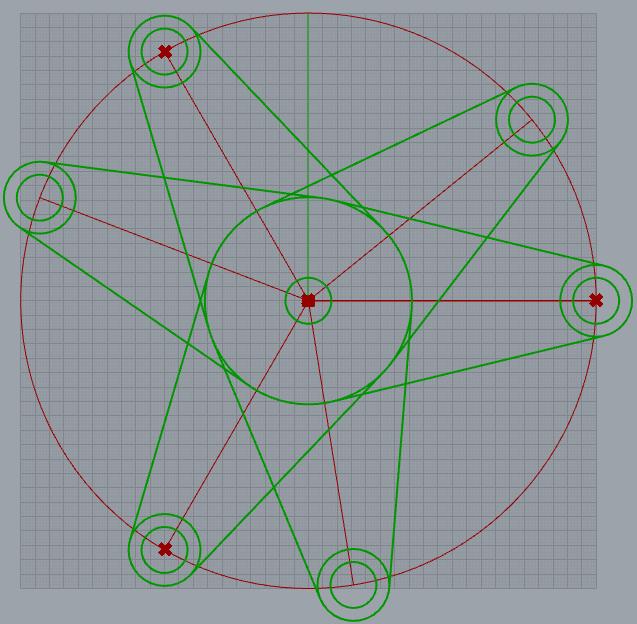

El código genera unas láminas cuya geometría se construye a partir de las curvas extruídas de un patrón voronoi. Estas salen con interferencias por lo cual es necesario corregirlas.

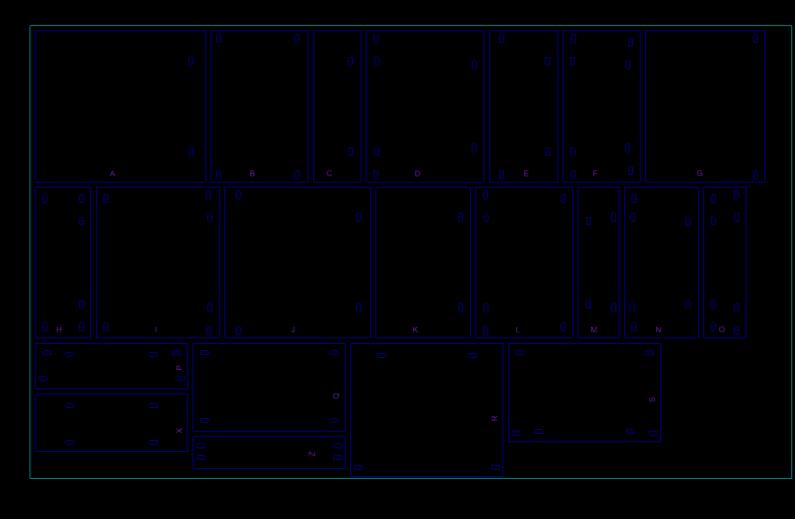

Ejercicio 4 Generación de piezas

Despiece de láminas y diagramación de uniones para impresión 3D

Se dividió el modelo del voronoi en 2 mitades para facilitar la fabricación lo cual implicó un subsecuente proceso para nombrar láminas y uniones.

Ejercicio 4 Maqueta

Tolerancias grandes

Las tolerancias modeladas resultaron excesivas por lo que las uniones no ejercían presión y fue necesario pegamento

Falta de continuidad

Se fragmentaron los perímetros perjudicando su desempeño estructural. Resulta mejor modelar elementos continuos

Ejercicio 5: Tijeras modulares

Ejercicio 5 Planteamiento del modelo

Modelo

Ejercicio 5 Generación de piezas

Lengüetas

El modelo cuenta con una pequeña tolerancia para permitir el ingreso de las uniones en el material. Las aperturas que tienen las lengüetas están pensadas para conformar módulos que crezcan y puedan funcionar a la vez

Salida

Ejercicio 5 Maqueta

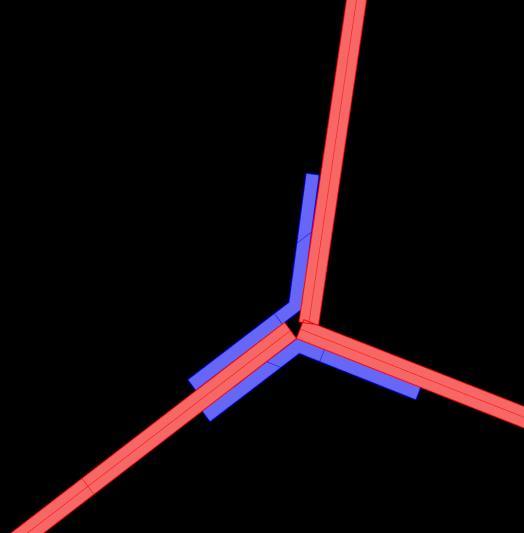

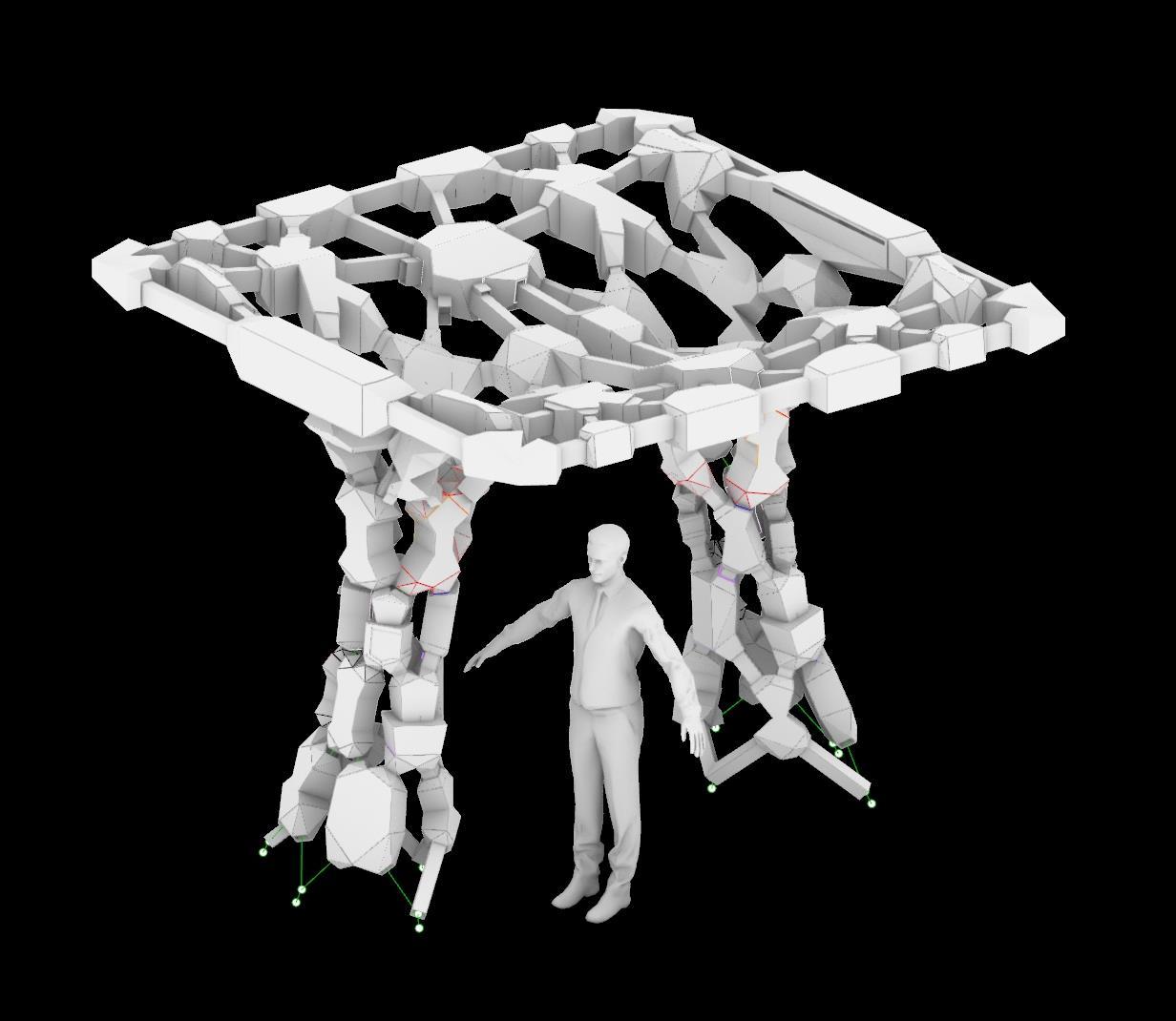

Ejercicio Final: Pabellón

Pruebas

Unión plana

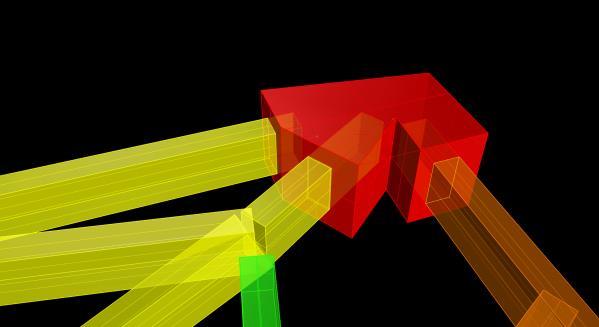

Se modelaron y fabricaron prototipos de uniones pensadas como juntas de elementos tubulares provenientes de diferentes direcciones en primer lugar y luego en mayor complejidad desde diferentes angularidades

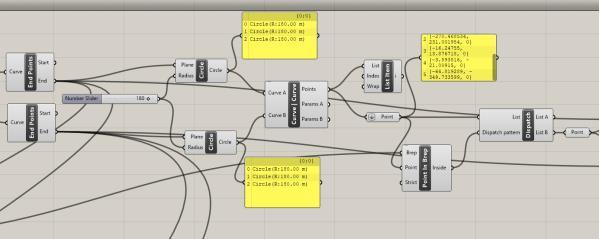

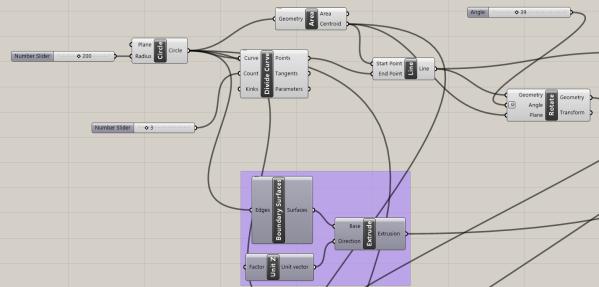

Modelado de la guía pabellón

Las líneas base del pabellón provienen de un código que genera una geometría y la refleja lo que implica que las uniones se modelan una vez, pero se fabrican varias.

Líneas base

Tubulares modelados Mitad a trabajar

Se modelaron las uniones teniendo en cuenta que las caras que enfrentan a los tubulares tenían que tener el área adecuada para recibirles y disponerse de forma perpendicular a estos (ángulos diferentes generan huellas apaisadas en la cara que recibe)

Modelado de la unión Resultado

Masa inicial

Mejoramiento de caras Definición del núcleo

Añadidura de puertos Rigidización Sustracción para evitar paralelismo

En mi unión en particular no es notoria la complejidad de la geometría que se genera para cumplir las condiciones mencionadas pero en otras uniones suponen la aparición de angularidades complejas

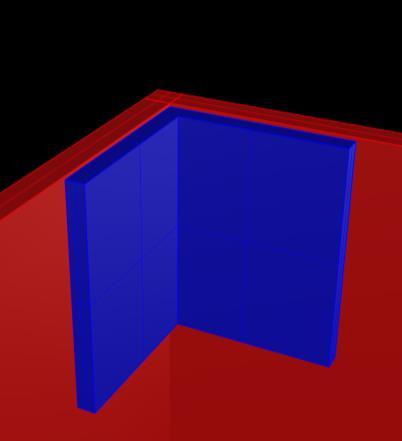

Modelado de la unión Despiece

Unión Fabricación

Prototipo anterior*

Pabellón Fabricación

Pabellón Inconvenientes

Pegamento inadecuado:

Se usaron de forma mayoritaria pegamentos como silicona y maxon los cuales no bloquean el movimiento dentro de la unión. Colbón era requerido

Errores en el replanteo:

Algunas piezas se colocaron de forma incorrecta (en sus reflexiones contrarias, por ejemplo) lo que implicó daños en las uniones al momento de corregir su ubicación si estas se encontraban ya pegadas. Se debe sistematizar una nomenclatura de uniones y elementos tubulares para facilitar la transición del modelo digital a la realidad.