6 minute read

Wie bleibt mehr Druckluft im System?

from B&I Die Industrie-Zeitung, Ausgabe 4/24 (Juli/August))

by B&I Die Industrie-Zeitung | Betriebstechnik und Instandhaltung

Diese Frage beantworten Experten von Donaldson auf der Basis eigener Erfahrungen

Ob aufgrund z.B. von Leckagen im System oder wegen veralteter Filter – eine ineffiziente Druckluftversorgung treibt die Energiekosten massiv nach oben. Umgekehrt bedeutet dies aber auch, dass eine gut abgestimmte, optimierte Anlage mit erheblichen finanziellen Einsparungen aufwarten kann. Worauf es dabei ankommt, und welche Rolle hier die verwendeten Filter und die Leckagenortung spielen, wissen die Experten von Donaldson und zwar aus eigener Erfragung.

Die Drucklufterzeugung macht nach Angaben des US-Energieministeriums (DOE) bis zu 30 Prozent der Stromkosten einer Anlage aus. Doch dies lässt sich positiv verändern.

Vor allem auf zwei Dinge kommt es dabei an Erstens: Leckagen zu beseitigen und zweitens hochwertige Filter und Komponenten zu verwenden, die speziell für eine hohe Leistung bei geringem Druckverlust ausgelegt sind. Das betonen die Experten von Donaldson, einem namhaften Hersteller von Filtrationssystemen.

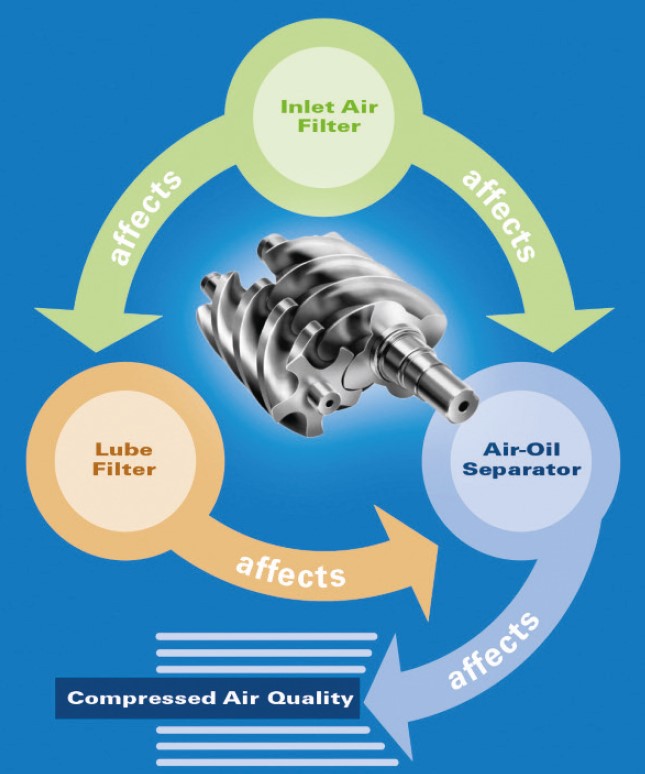

Mit angepassten Filtermedien und strömungsoptimierten Filtergehäusen können beispielsweise große Energieeinsparpotenziale realisiert werden. Und diese Einsparungen sind skalierbar. Bei Hunderttausenden von Filtern, die weltweit im Einsatz sind, um die von der ISO 8573-1:2010 geforderte Druckluftqualität zu erzeugen, ist das Potenzial zur Verringerung der CO2-Belastung und zur Erzielung finanzieller Einsparungen, enorm. Um zum Beispiel einen Kompressor mit möglichst geringem Energieverbrauch zu betreiben, müssen drei verschiedene Qualitätsfilter harmonisch zusammenarbeiten, um Partikel zu filtern und Ölnebel aus dem Luftstrom abzuscheiden – und das, ohne dabei die durch das System strömende Luft zu sehr einzuschränken. Lufteinlassfilter profitieren dabei laut den Experten von Donaldson von der Ultra-Web-Feinfasertechnologie, die einen Wirkungsgrad von 99,99 Prozent und eine geringe Stauboberflächenbelastung sowie daraus resultierend einen geringen Druckabfall bietet. Das wiederum trägt zu Energieeinsparungen bei.

Größere Oberfläche ...

Die Ölfilter mit der harzfreien Synteq XP-Technologie fangen beispielsweise Verunreinigungen sehr effizient ab. Der Luft-/Öl-Abscheider, der ebenfalls Synteq XP-Koaleszenzmedien verwendet, wiederum sorgt für eine längere Lebensdauer, einen geringen Druckabfall und erhebliche Energieeinsparungen im Vergleich zu Standardmedien und hilft gleichzeitig, die Anforderungen an die Ölübertragung zu er füllen, betonen die Experten.

Dies trägt ebenfalls zu einer Senkung der Gesamtbetriebskosten (Total Cost of Ownership, TCO) bei. Nach dem Austritt aus dem Kompressor durchläuft die Druckluft in der Regel eine Reihe von Aufbereitungsstufen, bevor sie den Ort der Anwendung erreicht.

Hier optimiert die Ultrapleat-Filtrationstechnologie laut Donaldson die Druckluftaufbereitung, da hier beschichtete Fasern zum Einsatz kommen, die ein plissiertes Filtermedium schaffen.

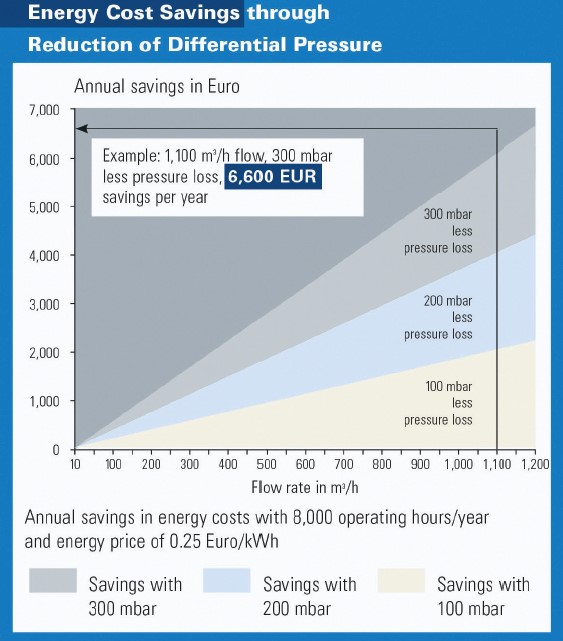

Diese Struktur unterstützt eine Abscheideleistung für flüssige und feste Partikel und bietet laut Hersteller eine um mehr als 400 Prozent größere Oberfläche als herkömmliche Medien. Der Filter erreicht nach Entwicklerangaben so eine Öl-Aerosol-Abscheideeffizienz von ≥99,9 Prozent nach ISO-Norm bei gleichzeitiger Reduzierung des Differenzdrucks um 50 Prozent.

Eine Beispielrechnung des Anbieters verdeutlicht die wirtschaftlichen Vorteile dieser Technologie: Eine Verringerung des Differenzdrucks um 300 mbar über 8.000 Betriebsstunden entspricht einer jährlichen Einsparung von etwa 6.600 Euro pro Ultrapleat-Filter (bei einem Systemdruck von 7 bar, einer installierten Kompressorleistung von 110 kW und einem Preis von 25 Cent pro kWh).

... verbesserte Abscheidung

Die Effizienz der Ultrapleat-Technologie kann durch strömungsoptimierte Filtergehäuse, kombiniert mit einer kontinuierlichen Überwachung durch einen Economizer, weiter verbessert werden. Dieses Überwachungssystem zeigt nicht nur den wirtschaftlichsten Austauschzeitpunkt für den Filter an, sondern liefert auch Daten für die übergeordnete Steuerung von Druckluftsystemen.

Für Anwendungen mit größeren Druckluft-Volumenströmen sind die Ultrapleat-Filter laut Hersteller sowohl vollständig optimiert als auch skalierbar. Dies gewährleiste eine lange Lebensdauer bei gleichbleibend niedrigem Differenzdruck – ein entscheidender Faktor für Energieeinsparungen. Auch die Ultrapac Smart-Adsorptionstrocknertechnologie beinhaltet Ultrapleat-Filter. Zusammen mit einer Kapazitätssteuerung sowie Kompressorkopplungen trägt dies nach Herstellerangaben zu erheblichen Einsparungen bei der Regenerationsluft bei.Weitere energieeffiziente Alternativen in der Trocknertechnologie sind Vorfilter mit elektronischen, niveaugesteuerten Ableiter, intermittierende Betriebsstandards, Zero Purge -Technologie und energiesparende Steuerungssysteme wie Ultraconomy.

Aber auch die beste Filtertechnik alleine kann keine Wunder bewirken Rohrverbindungen, Aufbereitungsanlagen, Absperrventile, Schnellkupplungen und Endgeräte sind allesamt häufige Quellen für kleine Luftlecks, die sich zu einer Flut summieren, wobei 25 Prozent Verluste, bevor die Luft die Anwendung erreicht, keine Seltenheit sind, wie die Spezialisten von Donaldson betonen.

Stoppt die Leckagen

Für ein Unternehmen, das einen 150-kW-Kompressor 6.000 Stunden pro Jahr betreibt, kann das bedeuten, dass 56.000 Euro unnötig verschwendet werden, rechnen die Experten vor. Anders als bei Gas kann ein kleines Luftleck leicht unbemerkt bleiben. Die erste Reaktion besteht oft darin, den Systemdruck zu erhöhen, was zu einem erheblichen jährlichen finanziellen Verlust führen kann. Ungeplante Druckdifferenzänderungen deuten auch auf Veränderungen in den Filtern hin, wobei der Druckabfall mit der Ansammlung von Verunreinigungen zunimmt und ein plötzlicher Abfall dieses Wertes ein mögliches Anzeichen für ein Leck oder einen Riss ist.

Kleine Anpassungen, große Wirkung

Regelmäßige Wartung und vorbeugende Instandhaltung sind daher für einen kosteneffizienten Betrieb unerlässlich – und Donaldson kann nach eigenen Angaben die gleichen modernen Technologien und Techniken, die es in seinen eigenen Anlagen so er folgreich einsetzt, auch an den Standorten seiner Kunden anwenden, um Lecks zu erkennen und die Energiekosten zu minimieren (sowie Luftqualitätsprüfungen durchzuführen) Selbst Leckagen von nur 0,1 lpm (Liter pro Minute) können bei normalem Betrieb der Anlage festgestellt werden. Hierbei werden das gesamte Rohrleitungssystem und die Endgeräte überprüft. Manchmal sind nur kleine Anpassungen erforderlich, zum Beispiel das Festziehen einer Rohrverbindung, das Abdichten eines undichten Rohrs oder die Reparatur einer Konditionierungseinheit, um eine Leckage zu beseitigen.

Außerdem wird ein detaillierter Bericht erstellt, der alle notwendigen Informationen zur Beseitigung der Leckagen, die Größe der Leckagen und das finanzielle sowie CO2-Einsparpotenzial pro Leckage enthält. Das Optimierungskonzept kann auf die spezifischen Bedürfnisse zugeschnitten werden.

„Ein besseres Energiemanagement ist eines unserer vorrangigen Nachhaltigkeitsziele, denn wir streben eine absolute Reduzierung der Treibhausgasemissionen um 42 Prozent bis Ende des Geschäftsjahrs 2030 an, ausgehend vom Geschäftsjahr 2021“, betont Bart Robbeets, General Manager Industrial Gas Filtration bei Donaldson. Er ergänzt: „Die Filtrationstechnologie spielt dabei eine wichtige Rolle, aber die Vermeidung von Druckverlusten ist eine kontinuierliche Aufgabe und ein wirksames Instrument zur Energieeinsparung – nicht nur für Donaldson, sondern für alle unsere Kunden weltweit. Unsere Ingenieure vor Ort sind mit Feuereifer dabei, den Kunden in Deutschland bei der Optimierung und Modernisierung ihrer Druckluftsysteme zu helfen und so ihre Bilanz zu verbessern. Dies wird zu einem effizienteren System führen, das erhebliche Einsparungen bei den Energie - und Gesamtkosten mit sich bringt.“