4 minute read

Verbesserter ergonomischer Prozess

from B&I Die Industrie-Zeitung, Ausgabe 4/24 (Juli/August))

by B&I Die Industrie-Zeitung | Betriebstechnik und Instandhaltung

Wie Wiha mit einfachen, aber wirkungsvollen Maßnahmen die Intralogistik optimiert

Wenn es um industrielle Verbindungselemente geht, macht den Experten der Willi Hahn GmbH, kurz Wiha, so schnell keiner was vor. Nicht von ungefähr gehört das 1939 gegründete Unternehmen mit Standorten im badischen Sasbach und in Wuppertal in diesem Marktsegment zu den weltweit führenden Anbietern. Rund 200 Millionen Teile werden hier pro Jahr gefertigt, wobei alle Teile nach der Bearbeitung gereinigt werden müssen. Keine leichte Aufgabe bei Waschkörben, die bis zu 15.000 einzelne Teile fassen und bis zu 175 Kilogramm schwer sein können.

Wiha fertigt in Sasbach Kaltfließpressteile, Fräs- und Drehteile, und zwar vorwiegend für die Automotive-Branche. Etwa 50 Prozent der Auftraggeber haben ihren Sitz in Deutschland, die andere Hälfte sind ausländische Kunden mit Unternehmensstandorten in und außerhalb Europas, in China oder Mexiko zum Beispiel. Gefertigt werden unter anderem Achsen und Bolzen, Innen- und Außengewinde, CNC-Drehteile, Hohlteile, Muttern und Schrauben, Baugruppen und andere Verbindungselemente.

Die Mitarbeiter formen um und zerspanen, schneiden Gewinde, schleifen und sortieren. Und natürlich reinigen sie auch die bearbeiteten Teile vom Öl, das bei der Produktion verwendet wird. Eine große Aufgabe, immerhin sind es so ungefähr 200 Millionen Stück jährlich. Zu den Details: Wenn die einzelnen Bauteile, in der Regel zwischen einem und zwölf Zentimetern groß, aus dem Produktionsprozess kommen, sind sie stark verölt. Dieses Öl muss abgewaschen werden.

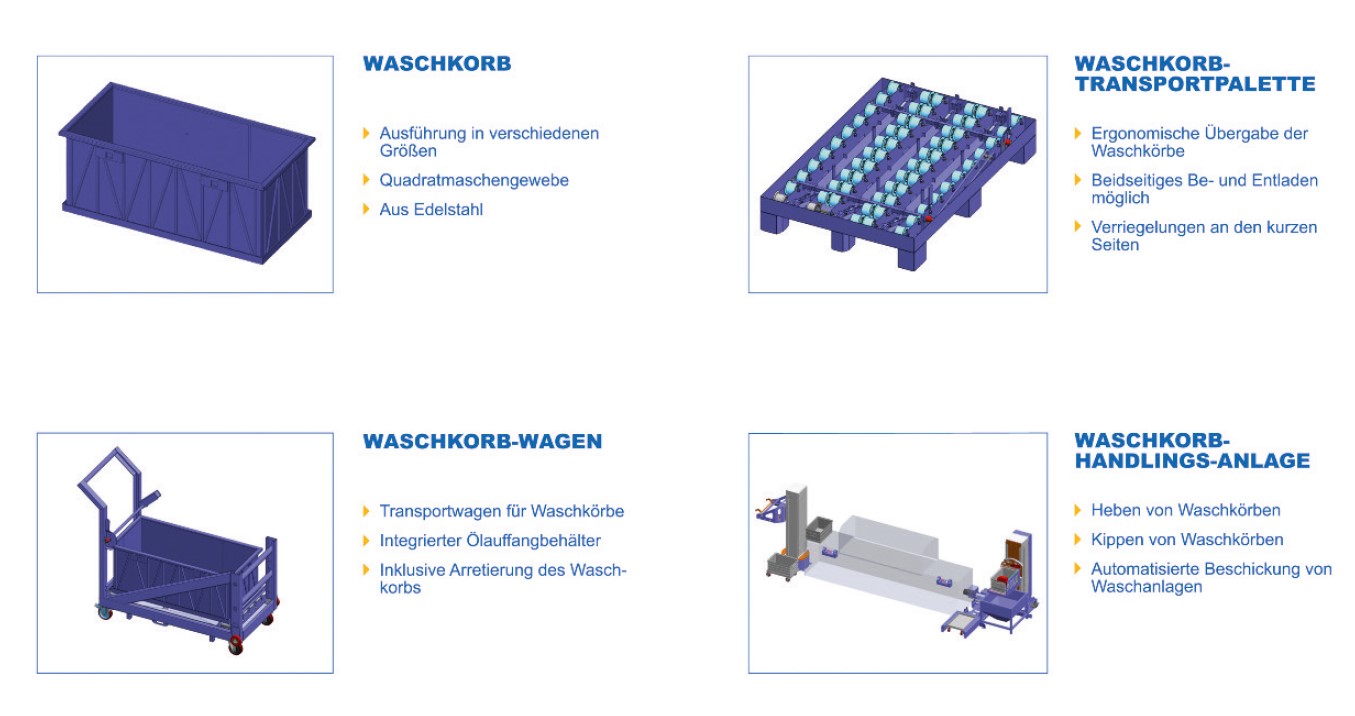

Dazu setzt Wiha speziell dafür konzipierte Waschkörbe mit verschiedenen Abmessungen ein. Die größten davon fassen bis zu 15.000 einzelne Teile und können bis zu 175 Kilogramm schwer sein. Daniel Schmidt, der Leiter Zerspanung bei Wiha in Sasbach, berichtet: „Die Waschkörbe müssen laufend bewegt, gehoben und gekippt werden.“ Dies ist eine kräftezehrende Arbeit, die bisher von Hand und/oder mithilfe eines Staplers erledigt wurde. Beim Einsatz eines Staplers waren logischerweise zwei Mitarbeiter erforderlich.

Insgesamt war das Handling der Waschkörbe also wenig ergonomisch und ging auf Knochen und Gelenke. „Diese Arbeit wollten wir automatisieren, für unsere Mitarbeiter leichter machen und zugleich beschleunigen“, erklärt Schmidt.

Mit dieser Anforderung kam Wiha zu dem Intralogistik-Spezialisten CSP im schwäbischen Pfronstetten und die Experten entwickelten eine passende Lösung. Heute setzt Wiha neben neuen Waschkörben gleich drei Komponenten von CSP im Zusammenhang mit der Reinigung seiner gefertigten Werkstücke ein. Sie alle erleichtern das Handling.

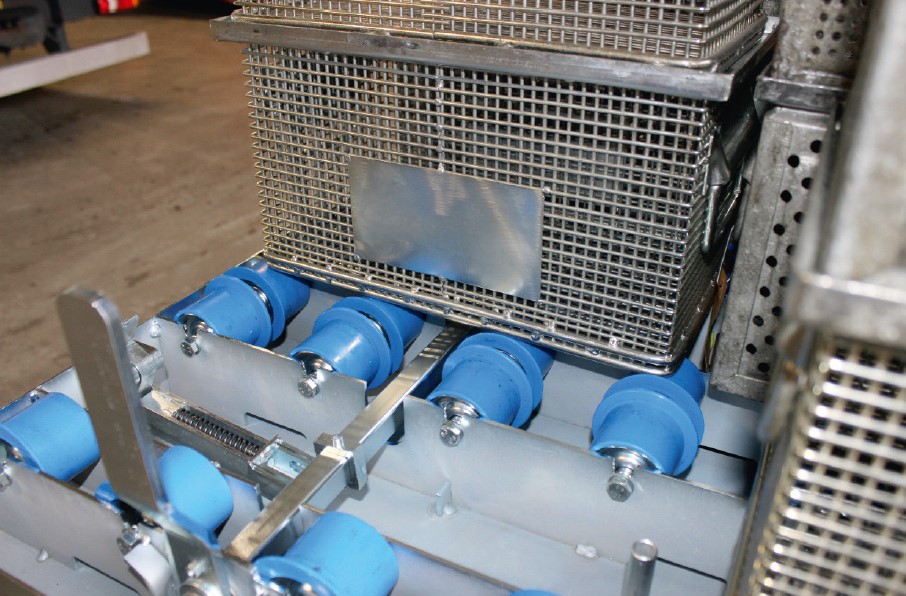

Damit die Waschkörbe beispielsweise leichter zu transportieren sind, hat CSP für Wiha sogenannte Bodenroller entwickelt. Das sind Wagen, die auf Rollen laufen – mit einer entsprechenden Arretierung für die Körbe und Ölauffangbehälter.

„Damit lassen sich die Waschkörbe ohne Hilfsmittel wie Hubgerät oder Stapler transportieren“, verdeutlicht Schmidt den Vorteil dieser Lösung.

Von diesen Bodenrollern aus werden die Waschkörbe ohne großen Kraftaufwand auf Transportpaletten geschoben.

Der Vorteil: „Auf den Transportpaletten können wir die Bodenroller mit der Fertigware für den Folgeprozess bündeln. Wir bewegen einfach höhere Transportmengen pro Transportweg, was den Gesamtprozess beschleunigt und effizienter macht“, ergänzt der Spezialist.

Heben und Kippen automatisiert

Die Beschickung der Waschanlagen hat CSP gemeinsam mit seinem Auftraggeber Wiha ebenfalls automatisiert und deutlich erleichtert: Die auf Rollen angelieferten Körbe nimmt jetzt eine Hebevorrichtung auf und hebt sie auf die Waschanlage.

Haben die Teile die Reinigung durchlaufen, werden sie automatisch an eine angeschlossene Kippeinheit übergeben, die sie aus minimaler Höhe in einen Auffangbehälter kippt. „Durch die geringe Fallhöhe verringern wir die Gefahr einer Beschädigung der Teile“, so Schmidt.

Der Leiter Zerspanung jedenfalls ist mit dem gesamten Ergebnis mehr als zufrieden: „Unseren Reinigungsprozess haben wir jetzt mit relativ einfachen Mitteln deutlich verbessert und ergonomischer gestaltet. Unterm Strich bedeutet das eine klare Erleichterung für die damit befassten Mitarbeiter. Außerdem beschleunigt das die Arbeitsprozesse und senkt letztlich die Kosten für uns als Unternehmen.“ Inzwischen peilt Wiha bereits den nächsten Schritt an. Zusammen mit den CSP-Experten will Daniel Schmidt eine Waschpalette mit Rollen entwickeln, die den Arbeitsaufwand für die Reinigung der Werkstücke weiter verringern und beschleunigen soll.