5 minute read

Lätta fordonskonstruktioner och deras utmaningar och möjligheter för lackeringssystem

from Ytforum 05/21

by Ytforum

Fordonsindustrin genomgår just nu enorma förändringar. En av de viktigaste trenderna som industrin just nu upplever är hållbarhet och rörelsen mot en cirkulär ekonomi.

Kärnan i hållbarhetsinsatserna är olika geografiska regioners regelverk för bränsleeffektivitet och avgasutsläpp. Vissa myndigheter och tillverkare av originalutrustning (OEM:er) kräver ett förbud mot försäljning av bensin- och dieseldrivna fordon. Detta leder till mer teknisk innovation inom elfordon för att åstadkomma kostnader på nivå med fordon med förbränningsmotor, samt för att öka konsumenternas tilltro till att de får längre räckvidd per laddning.

Advertisement

Biltillverkarna genomför ändringar för att lyckas i den cirkulära ekonomin – för fordon med förbränningsmotor genom att göra bilarna lättare och därmed minska avgasutsläppen, och för elfordon genom att öka räckvidden. Dessutom strävar hela fordonsindustrin efter att minska utsläppen av växthusgaser, vilket påverkar valet av material och processer. – För att skydda planeten mot klimatförändringar och människor mot skadliga effekter av flyktiga organiska föreningar (VOC), tvingar regelverk och pådrivande tillverkare fordonsindustrin att reducera utsläppen och avfallet, minska energiförbrukningen och verka för högre standarder när det gäller bränsleeffektivitet. Som svar på detta utvecklar fordonsindustrin lättare material till fordonskarosser och -chassin och använder mer miljövänliga råmaterial i fabrikerna, säger dr Sanghamitra Sircar, global product manager för Axalta Mobility Coatings.

Lackeringsindustrin drar sitt strå till stacken genom att främja dessa förändringar. Branschen har tagit stora kliv framåt sedan 1900-talets manuella applicering av lack, begränsade kulörutbud och långa torktider. I dag finns det flera primerfria system, vattenbaserade lacker, vattenbaserade och lösningsmedelsburna high-solids-lacker samt Axaltas Harmonized Coating Systems såväl som applicering med robotmunstycken eller ett enda munstycke med flera olika kulörer i metallic och med pärlemoreffekter. Detta har redan lett till betydligt lägre energiförbrukning och utsläpp av organiska lösningsmedel från lackeringsverkstaden. Till exempel har energiförbrukningen sjunkit från cirka 2500 kWh/bil år 2010 till mindre än 700 kWh/bil idag, baserat på OEM:ers offentligt tillgängliga CSR-rapporter. På liknande sätt har VOC-utsläppen i flera delar av världen minskat från över 600 g/l för bara några år sedan till 420 g/l i vattenbaserade baslacker.

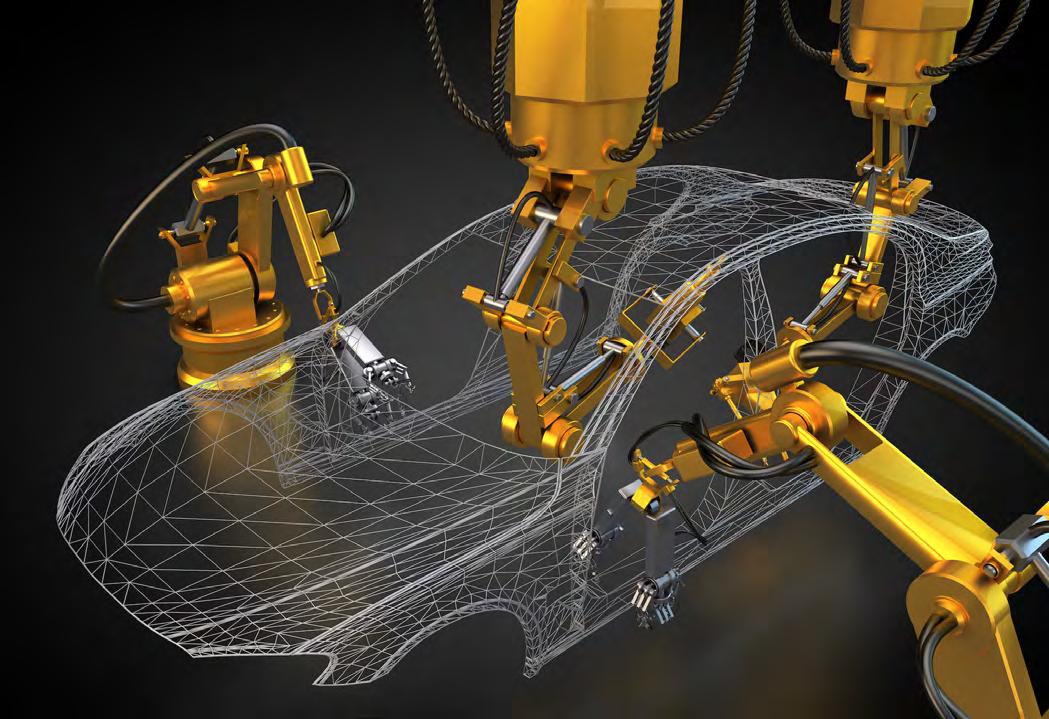

Och numera använder biltillverkarna lätta karosskonstruktioner i flera skikt som ▶syftar till att minska karossens totalvikt.

KONSEKVENSERNA AV EN LÄTT KAROSSKONSTRUKTION Lätta material, såsom höghållfast stål, aluminium, magnesium, kolfiberarmerad plast, skiktade pressformade kompositer (SMC-material) och termoplastiska olefiner (TPO:er), bidrar till att öka räckvidden för elfordon och minska avgasutsläppen från fordon med förbränningsmotor. Dessa lätta underlag medför dock lackeringsutmaningar med avseende på: » beläggningens och kulörens jämnhet över flera substrat » värmedeformation av plastunderlag » vidhäftnings- och tätningsprocesser, som kan påverka härdningen av vidhäftningsmedel och lacker.

– Allteftersom de tekniska framstegen till följd av regelkrav och kundernas efterfrågan har ökat under de senaste åttio åren, har vi på Axalta fortsatt att utnyttja vår omfattande expertis inom fordon, lacker och tillverkningsindustri för att utveckla och införa lackeringssystem som lämpar sig för biltillverkarnas nya underlag, förklarar Sircar.

LÄTTA KAROSSKONSTRUKTIONER OCH LÅGHÄRDANDE SYSTEM Låghärdande system är utvecklade för olika underlag och består vanligtvis av plast- och kompositmaterial, som inte tål höga temperaturer. Det finns visserligen redan lösningar för låghärdande lacker. Till dessa hör väletablerade processer för en uppsjö tekniker för fordonsdelar av plast och stora lastbilar – som ställer allt högre krav till utseende och kvalitet från låghärdande primers och topplacker – samt specialiserade biltillverkare där låghärdande blandningssystem används för att framställa små satser med kundspecifika specialutvecklade kulörer.

Trots det behövs ytterligare lösningar och processer för att tackla de utmaningar som mångfalden av underlag innebär. Nyare lacksammansättningar måste vidhäfta på de avancerade underlagen och bevara ett förstklassigt utseende och hållbarhet. – Lätta fordonskonstruktioner påskyndar definitivt innovationen inom låghärdande lacker. Under de kommande tio åren kommer fordonstillverkarna i allt snabbare takt att ersätta höghållfast stål med avancerat höghållfast stål, aluminium, plast och kompositmaterial. De kommer även att minska vikten av säkerhets-, kommunikations- och elkomponenter i syfte att göra fordonen lättare, för att öka elfordonens räckvidd och minska utsläppen och bränsleförbrukningen från fordon med förbränningsmotor, säger Sircar.

Axalta har redan tagit i bruk låghärdande system som härdas vid lägre ugnstemperaturer än traditionella system. Detta för att hjälpa biltillverkarna att minska de totala energikostnaderna från tillverkningskedjan genom att lackera metallic- och icke-metallicdelar samtidigt i samma linje. Axalta fortsätter att utveckla topplacksystem med lägre härdningstemperatur och arbetar vidare med kunder för att göra lågtemperaturlackerna framgångsrika.

Företaget har också ED-lacker med ett brett härdningstemperaturområde från 140 °C till 200 °C, för att möjliggöra enhetlig ytbehandling av elfordon utan att sakta ned tempot i linjen. – Med hållbarhet och produktivitet som kärnvärden har många av Axaltas nya system gemensamt att de kan minska antalet härdningssteg samtidigt som de syftar till att åstadkomma samma fullskiktsprestanda som traditionella lackeringsprocesser, säger Sircar.

POTENTIELLA LACKTEKNIKER FÖR LÅGHÄRDANDE SYSTEM För närvarande är 2K-polyuretaner den ledande tekniken inom låghärdande lacker. Flera icke-isocyanatbaserade tekniker, som 2K-akryl/melamin med oblockerad katalysator, eller 1K-akryl/melamin med blockerad katalysator, har potential att sänka härdningstemperaturerna till målområdet. Andra tvärbindningsstrategier som traditionellt har använts i industriella tillämpningar har visat intressanta resultat under fordonsrelaterade låghärdande förhållanden. I samtliga fall består utmaningen i att förena tvärbindningsteknikens reaktivitet med systemstabilitet och filmegenskaper under dessa begränsade härdningsförhållanden.

Ett lovande alternativ är (poly)aspatatkemi, som är tillgängligt via en okomplicerad syntetisk procedur. Det uppvisar positiva resultat när det gäller att åstadkomma mycket goda tekniska egenskaper som hållbarhet och kemisk motståndskraft, även vid härdning i rumstemperatur, tack vare väldigt snabba tvärbindningsreaktioner. – Detta skapar även möjligheter att framställa lacker med högre andel fast

innehåll för att kombinera fördelarna med lägre härdningstemperatur och lägre utsläpp av lösningsmedel, förklarar Sircar.

FRAMTIDEN Lätta fordonskonstruktioner kommer oundvikligen att driva innovationen vidare på området låghärdande lacker, material och processer. Och även om vissa tekniska lösningar redan finns tillgängliga, så utvecklas det fler som kommer att övervinna utmaningarna som de nya materialen medför.

Det nästa stora steget för att möjliggöra maximala reduktioner av CO2-utsläpp från lacker är att alla delar ska kunna lackeras tillsammans i samma linje. Det skulle innebära att sänka ugnstemperaturen under härdningen av klarlacken. När det gäller elfordon, med tunga batterier under karossen, kommer detta även att kräva en elektrolack med brett härdningstemperaturområde så att batterisystemen med högre termisk massa lackeras jämnt och på samma gång som bilkarossens övriga sektioner.

– På Axalta tar vi vår roll som erfaren och mångårig partner till våra kunder och till hela mobilitetsekosystemet på största allvar. Vi strävar efter att hjälpa dem att uppnå förbättrad produktivitet, lägre VOC-utsläpp, minskad energiförbrukning, mindre avtryck och sänkta driftkostnader. Och vår pågående forskning och utveckling fortsätter att frambringa tekniska lösningar som uppfyller såväl dagens som morgondagens behov, avslutar Sircar.

TEXT & BILD: AXALTA

Kemi & Kemiprocesser

Vattenreningsteknik Ytbehandlingsanläggningar

Anodmetaller Egen tillverkning & Laboratorium

Kar, Reservdelar & Ombyggnader

Candor Sweden AB

Tel: +46 11-21 75 00 info@candorsweden.com www.candorsweden.com