de Almacenes y Bodegas

Primeras Decisiones

TITULARIDAD -Propios - Alquilados

- Propios y Alquilados

Considerar:

Número de Instalaciones

¿Cuántas Bodegas?

Una vs Varias

Costos de Infraestructura

Costos de Transporte

Ubicación.

Diseño y distribución de espacios.

Equipamiento de instalaciones y medios mecánicos.

Recursos para el almacenaje y manipulación de mercancías

a) En Función del Origen de los Productos Productos que provienen de un solo punto de origen

Integrado o muy próximo al proceso de producción (punto de uso) o al proveedor.

a) En Función del Origen de los Productos Productos que provienen de diferentes puntos

Punto estratégico para minimizar las distancias a todas las ubicaciones

Considerar:

Ubicación de bodegas temporales vayan a emplear

TC = Costo Total del transporte

Ri = Tarifa de transportación al punto i di = Distancia al punto i desde la instalación

Considerar:

PRODUCCIÓN - Analizar la tipología del producto y la cantidad a almacenar, considerando:

Durabilidad: perecibles

Estabilidad Intrínseca: químicos

Manejabilidad: líquidos, áridos a granel

COSTOS.- Analizar todos los costos involucrados:

Mano de obra directa, indirecta

Costos tributarios, seguros, servicios, etc.

ESTRATEGIA ECONÓMICA Y COMERCIAL

DEMANDA.- Analizar la demanda a la cual va a servir la bodega, considerando:

Cantidad de consumidores

Localización de consumidores

Número y tamaño de los pedidos

COMPETENCIA.- Evaluar:

Ubicación de sus bodegas

Benchmark

de tal forma que exista un código para cada ubicación y que cada ubicación posea su código

través de esquemas alfanuméricos, donde:

o de diferentes bodegas dentro de la misma empresa.

información de la ubicación como pasillos, estanterías, racks, posiciones, etc.

Los objetivos que debe perseguir cualquier proceso de Optimizar la operación minimizando el proceso de recorrido de los operarios

pasillo, número pares a la derecha e impares a la izquierda

estantería

Alfabético – Poco utilizado

Alfanumérico - Mas descriptivo

Numérico – Mas utilizado

representa (número secuencial). Es más fácil al inicio, pero es poco versátil a futuro.

características del material. Es más compleja al inicio, pero a futuro facilita la gestión de la bodega.

Inventariar todos los artículos de la Empresa.

familias, modelos y demás características de todos los artículos que utiliza y puede llegar a utilizar la empresa.

Agrupar los artículos usando el sentido común. Considerar los casos donde se puedan consolidar clases o grupos, para la gestión actual o futura del inventario.

código, y que representa cada porción del código para cada rubro, sector o agrupación.

establecidos.

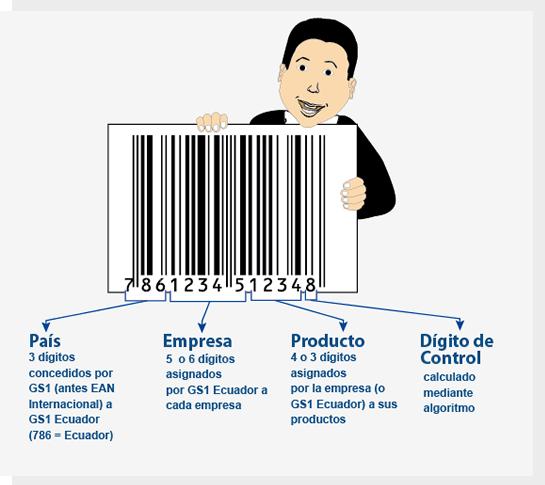

Código EAN-13

El EAN (European Article Number) es el estándar adoptado a través del mundo para artículos vendidos al por menor, excepto para EE.UU. y Canadá, donde se utilizan los códigos UPC.

El EAN-13 indica en su nombre la cantidad de dígitos empleada [13]. Estos dígitos se dividen en cuatro apartados:

Los cinco siguientes indican el nombre de la empresa creadora del producto producto según los criterios de la empresa.

El último dígito corresponde al del control

Actualmente se está intentando extender el empleo de otro sistema, el EAN-128, en donde se movimientos del producto a lo largo de la cadena logística.

productos vendidos al por menor dentro de EE.UU. y Canadá tienen el código de barras UPC estándar. Las excepciones a esta regla son: libros, revistas, tarjetas de felicitaciones y medicamentos con receta.

productos vendidos al por menor dentro de EE.UU. y Canadá tienen el código de barras UPC estándar. Las excepciones a esta regla son: libros, revistas, tarjetas de felicitaciones y medicamentos con receta.

El UPC es un número único de 12 dígitos representados por barras legibles por escáner.

Los códigos universales de producto (también conocidos como GTIN-12) aparecen como líneas (barras) de varios anchos que representan la serie de números normalmente mostrados debajo de las barras.

Los artículos de más movimiento deben ubicarse cerca de la zona de preparación para acortar el tiempo de desplazamiento.

Los artículos pesados y difíciles de transportar deben localizarse de tal manera que minimicen el trabajo que se efectúa al desplazarlos y almacenarlos.

Los espacios altos deben usarse para artículos predominantemente ligeros y protegidos.

sol pueden almacenarse en algún anexo, en el exterior del

Deben dotarse de protecciones especiales a todos los artículos que lo requieran.

Todos los elementos de seguridad y contra incendios deben estar situados adecuadamente en relación a los materiales almacenados.

Reducir al mínimo la manipulación de materiales.

Facilitar el acceso al material almacenado.

Conseguir el máximo índice de rotación de la mercancía.

Facilitar el control de las cantidades almacenadas.

Cuanto mayor sea la unidad de manipulación, menor número de movimientos se deberá de realizar, y, por tanto, menor será la mano de obra empleada

Cuanto menor sea la distancia, menor será el tiempo del movimiento, y, por tanto, menor será la mano de obra empleada. En caso de instalaciones automáticas, menor será la inversión a realizar

Cuanto menor sea el espacio requerido, menor será el coste del suelo y menores serán los recorridos

Cuanto menor sea el tiempo de las operaciones, menor es la mano de obra empleada y el lead time del proceso, y, por tanto, mayor es la capacidad de respuesta

Cada manipulación debe de añadir el máximo valor al producto o el mínimo de coste. Se deben de eliminar al máximo todas aquellas manipulaciones que no añadan valor al producto

Si conseguimos agrupar en conjuntos de artículos similares, mayor será la unidad de manipulación y, por tanto, mayor será

Todo proceso no equilibrado implica que existen recursos sobredimensionados, además de formar inventarios en curso elevados y, por tanto, costosos.

Principio:

Facilita la gestión manual de la bodega

Necesita pre-asignación de espacio (independientemente de existencias)

No existen ubicaciones pre-asignadas. Los productos se almacenan según disponibilidad de espacio y/o criterio del almacenista.

Optimiza la utilización del espacio disponible en el almacén

Acelera el almacenamiento de mercancías recibidas

Requiere sistemas de información electrónicos

Diseño de las Instalaciones

Número de plantas: preferentemente almacenes de una planta.

Instalaciones principales: Estructura, instalación eléctrica, ventilación, contra-incendios, seguridad, medio ambiente, eliminación de barreras arquitectónicas.

Materiales: principalmente los suelos para los cuales se debe tener presente la resistencia al movimiento de los equipos de manutención, la higiene y la seguridad.

Muelles y andenes, plataformas, rampas, puertas

productos

Una bodega alimentada continuamente tendrá objetivos de layout y tecnológicos diferentes a una que almacena materia prima para bajo pedido

La estrategia de entradas y salidas

El tipo de almacenamiento más efectivo por las características del producto

El método de transporte interno dentro de la bodega

La rotación de los productos

El nivel de inventario a mantener

El embalaje Pautas propias de la preparación de pedidos.

Área de control de calidad

Área de adaptación / cuarentena

Zona de baja rotación

Zona de alta rotación

Zona de productos especiales

Zona temporal de reposición de existencias

Área de consolidación

Área de embalajes

Área de control de salidas

Área de devoluciones

Área de envases o embalajes

Área de materiales obsoletos

Área de servicios

de vehículos.

Permite utilizar el equipo y el personal de una forma más polivalente.

Da una mayor facilidad en la ampliación y/o adaptación de las instalaciones interiores.

la última mercancía que entra en almacén, es la primera que sale para expedición. Esta modalidad es frecuentemente utilizada en productos frescos.

la primera mercancía que entra en almacén, es la primera que es sacada de almacén. Es la modalidad más utilizada para evitar las obsolescencias.

caducidad es el primero en salir

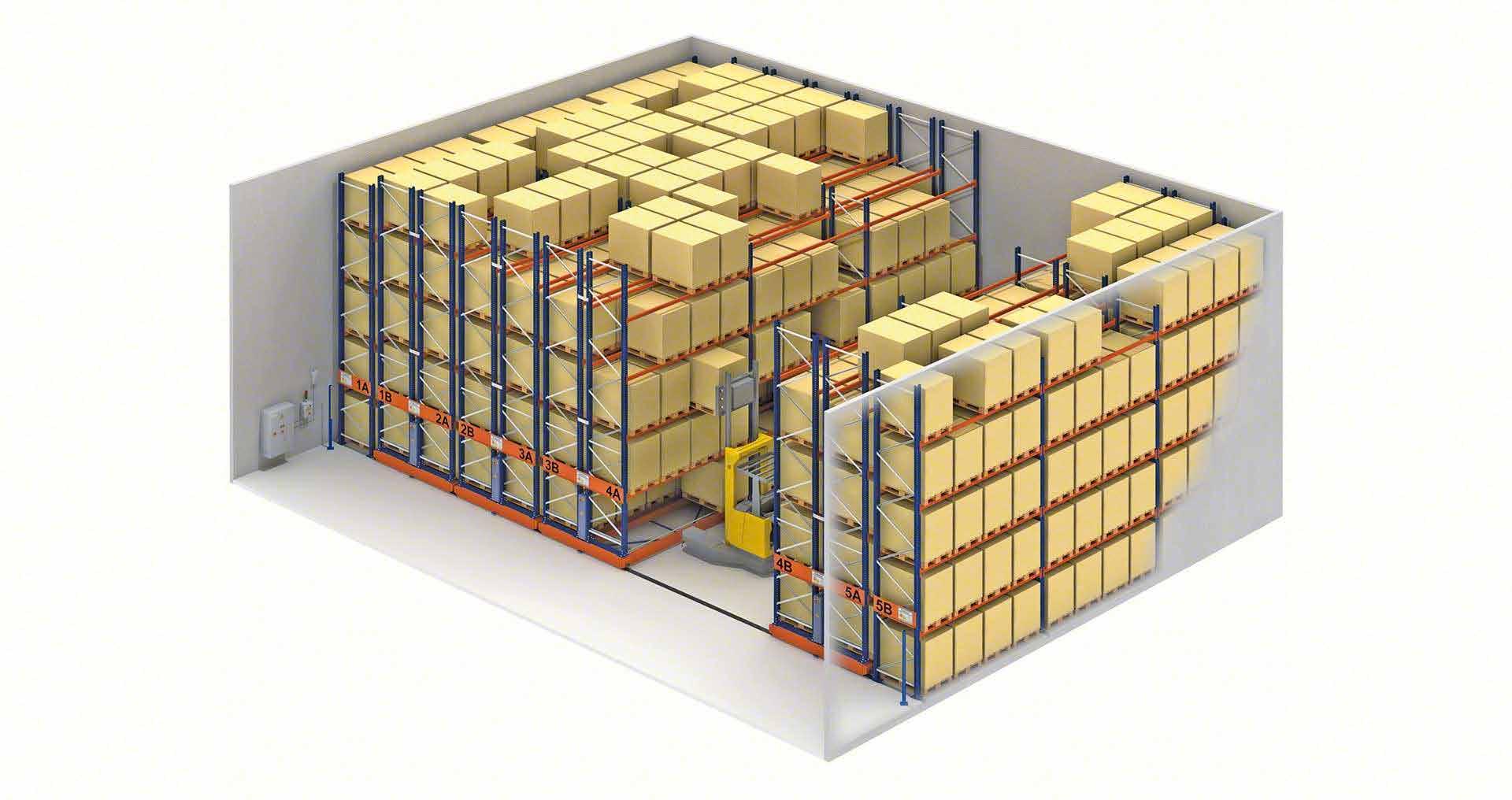

Rentabilidad máxima del espacio disponible (hasta un 85%).

Eliminación de los pasillos entre las estanterías.

Riguroso control de entradas y salidas

Facilitar la retirada de las mercancías, ya que se puede acceder directamente a cada paleta sin necesidad de mover o desplazar las otras.

Perfecto control de los stocks; cada hueco es una paleta.

Máxima adaptabilidad a cualquier tipo de carga, tanto por peso como por volumen.

Perfecto para el sistema FIFO.

Máxima capacidad - almacenaje compacto.

Ahorro de tiempo - La fácil localización y acceso al producto, distancias a recorrer mínimas.

Eliminación de interferencias de paso.

Excelente control del stock.

Rápida instalación

Acceso directo a cualquier pallet almacenado

Aprovechamiento máximo del espacio

Anaya Tejero, Julio Juan (2008). Almacenes: análisis, diseño y organización. Madrid. ESIC Editorial Errasti, Ander. (2011). Logísitca de Almacenaje: diseño y gestión de almacenes y plataformas. Madrid. Editorial Pirámide.