6 minute read

della lamiera I laser in fibra per il taglio

NNata agli inizi degli anni ’90 in Russia, IPG Photonics ha cominciato la propria attività in Italia nel 1997. Nei primi anni 2000 Valentin P. Gapontsev, scienziato lungimirante nonché fondatore di IPG Photonics, decise di iniziare a produrre laser industriali per le lavorazioni meccaniche, ma con il preciso intento di far diventare il laser uno strumento di uso quotidiano, per la produzione di massa. Nel 2000, infatti, il laser era ancora una tecnologia per pochi, utilizzata da una certa élite industriale fatta di grandi nomi. Gapontsev decise invece di presentare una nuova tecnologia laser, totalmente differente rispetto a quelle utilizzate fino a quel momento, decretando, di fatto, la nascita di un nuovo mondo. Partito in sordina, il “fibra” è oggi, lo standard di mercato, in cui ha soppiantato, nella maggioranza dei casi, l’uso delle sorgenti CO2. IPG oggi è leader mondiale nella progettazione, sviluppo e distribuzione di laser in fibra ad alta prestazione, amplificatori e sistemi laser per diverse applicazioni. Le diverse linee di laser a bassa, media e alta potenza sono utilizzate nella lavorazione dei materiali, nelle telecomunicazioni, in campo medico e in applicazioni avanzate. IPG è una società globale con stabilimenti di produzione negli Stati Uniti, in Germania, in Russia e in Italia, e uffici regionali di vendita in Giappone, Corea, India e Regno Unito. L’azienda vende i propri prodotti a livello mondiale per gli OEM, per gli integratori di sistemi e per utenti finali che hanno la capacità di ingegneria in-house per integrare i prodotti IPG nei propri sistemi. Dalla sua fondazione nel 1990, IPG ha venduto più di 100.000 unità a oltre 500 clienti in tutto il mondo.

Il taglio laser

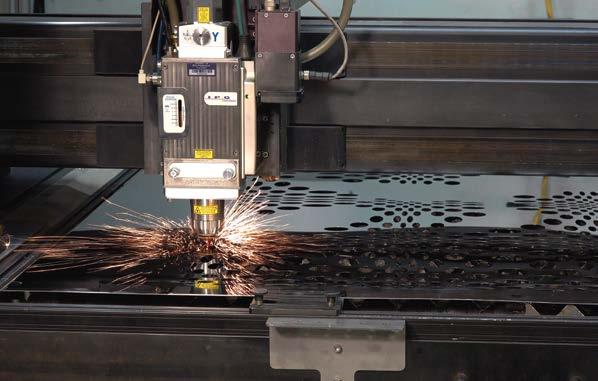

Il taglio è l’applicazione più diffusa per i laser industriali. L’alta-precisione, velocità e qualità del taglio laser ne hanno fatto la tecnologia di punta per l’advanced manufacturing. Con l’introduzione dei laser in fibra da parte di IPG, il taglio laser è diventato una soluzione più affidabile e molto più vantaggiosa economicamente, con una conseguente maggiore adozione del taglio laser in fibra in tutto il settore della lavorazione dei metalli.

Poiché non c’è contatto tra la testa di erogazione del raggio laser e il metallo tagliato, la luce laser è “una lama che non si smussa mai” e con la quale è possibile ottenere gli stessi risultati, sempre ripetibili, indipendentemente dal tempo di funzionamento.

Rispetto alle tradizionali applicazioni al plasma e getto d’acqua, il taglio laser a fibra si traduce in un taglio di qualità molto superiore, eliminando la necessità di post-elaborazione delle parti, riducendo così in modo significativo i costi di produzione complessivi. Inoltre, la quantità di materiale di scarto con il taglio laser a fibra può essere ridotto in modo significativo rispetto ad altri metodi; questa precisione consente applicazioni di micro taglio che semplicemente non sono possibili con qualsiasi altra soluzione. Il QCW Piercing Mode La modalità QCW è disponibile anche per i laser CW. La caratteristica del QCW (quasi continuous wave) è quella di avere una potenza di picco fino a 2 volte la potenza nominale del laser, aumentando quindi la velocità di piercing e la qualità del piercing, facilitando il piercing in materiali spessi, mantenendo però tutti i benefici del laser continuo (CW) durante il processo di taglio. I vantaggi non finiscono qui, infatti grazie all’alta potenza di picco si riesce anche a ridurre l’impatto termico sul materiale aumentando la qualità di taglio in caso di geometrie intricate e aumentando la capacità del laser di forare il materiale, ottenendo fori puliti in alti spessori. Tutto ciò è reso possibile grazie al design dei diodi QCW sviluppati e prodotti direttamente da IPG Photonics, che riescono a generare alte potenze di picco per brevi tempi ciclo e a passare dalla modalità QCW a CW, e viceversa, in tempo reale. I vantaggi di questa tecnologia, disponibile sulla famiglia di laser YLS e YLR è quella di migliorare la qualità di taglio, la qualità di foratura aumentando l’efficienza del processo, ottimizzando il consumo di materiale, il tempo e i costi d’esercizio.

Oltre alla migliore qualità di taglio, una migliore ripetibilità del processo e i vantaggi dell’automazione, i laser e le teste di taglio IPG forniscono livelli aggiuntivi di controllo del processo, versatilità, riduzione degli sprechi e significative riduzione dei costi operativi.

Massima affidabilità e convenienza

I laser a fibra IPG portano un nuovo livello di affidabilità e facilità d’uso al taglio laser. I laser a fibra sono interamente allo stato solido, senza risonatori meccanici a cavità o specchi e nessuna parte regolabile o consumabile all’interno del laser. L’uscita della luce è lungo una fibra ottica flessibile che è collegata direttamente alla testa di taglio laser, eliminando la necessità di ottiche e regolazioni nel percorso ottico fino all’area di lavoro.

I laser IPG a fibra offrono un’efficienza wall plug più alta di qualsiasi altro laser in commercio. Non solo si consuma meno elettricità nel taglio dei pezzi, ma si riduce anche proporzionalmente il raffreddamento per rimuovere il calore indesiderato. Il raggiungimento di oltre il 50% di efficienza energetica wall plug, combinato con migliori caratteristiche di accoppiamento dei materiali, consente ai laser IPG di utilizzare tipicamente il 70% in meno di energia elettrica rispetto alle tradizionali alternative a CO2 nelle applicazioni di taglio dei metalli. Inoltre, i laser IPG a fibra hanno una durata molto più lunga rispetto ad altri laser.

Con una lunghezza d’onda di emissione di 1 micron, i laser a fibra offrono una maggiore efficienza e una lavorazione più rapida nel taglio dei metalli rispetto alle alternative a CO2, circa 3,5 volte più veloce di un sistema di CO2 alimentato in modo equivalente per il taglio laser di un acciaio spesso 1 mm. Oltre ai materiali spessi, i laser a fibra IPG offrono una precisione molto elevata anche nel taglio di parti piccole e sottili.

IPG Photonics produce più linee di laser industriali. Laser a fibra con emissione continua (CW) e fibre monomodali (single mode) con potenze fino a 10 kW, fibre multimodali con potenze fino a 150 kW, laser a fibra impulsati con durate di impulso dai millisecondi fino a femtosecondi e con potenze da pochi watt fino a centinaia di watt, laser continui e impulsati alla lunghezza d’onda del verde e dell’UV, oltre a diversi prodotti specifici per applicazioni scientifiche, medicali e per telecomunicazioni. Tutti i laser a fibra IPG hanno dimensioni estremamente compatte, diodi di lunga durata, funzionamento senza manutenzione,

L’AMB, Adjustable Mode Beam IPG Photonics dispone anche di un modo nuovo di gestire e modificare il fascio laser. L’AMB (Laser con Fascio Regolabile) disponibile per la famiglia di laser YLS, permette ai clienti di cambiare il fascio laser istantaneamente per aver più flessibilità sia in applicazioni di taglio che in applicazioni di saldatura. L’AMB consente di passare da un piccolo spot laser di elevata intensità ad un fascio più grande di forma anulare e, ovviamente, a tutte le configurazioni intermedie. L’AMB premetterà ai clienti di IPG di lavorare una più ampia gamma di materiali e spessori, sia migliorando la qualità del taglio e del piercing sia ottimizzando la saldabilità di alcuni materiali. Le sorgenti della famiglia AMB sono disponibili con una potenza complessiva fino a 20 kW, di cui fino a 12 kW nel centro della fibra. alta efficienza wall plug ed elevata qualità del fascio a tutti i livelli di potenza.

Una delle caratteristiche più rivoluzionarie del laser a fibra IPG è la flessibilità con cui può essere facilmente integrato in macchine di taglio a 2 assi e di taglio multiasse, robot e sistemi di scansione.

La serie YLS

La gamma più versatile e personalizzabile all’interno della linea di prodotti è il laser a fibra serie YLS. E’ possibile configurarlo con diverse opzioni in base all’applicazione: dal bus di campo (Ethercat, Profinet, ecc..), a componenti ottici per accoppiamento di fibre di diversi diametri (beam coupler) oppure per avere diverse uscite ottiche ( beam switch), fino alla possibilità di predisposizione per upgrade di potenza futuri. Ospitato in un armadio condizionato NEMA 12, questo sistema è progettato per operare in ambienti di produzione industriale. Ha raccolto largo consenso nel settore automobilistico, in quello aerospaziale e nel manufatturiero potendo operare senza problemi su più turni.