11 minute read

La rivoluzione dei laser

OPTOPRIM

LA RIVOLUZIONE DEI LASER IN FIBRA TUNABILI

NLIGHT E IL SUO PARTNER UFFICIALE EUROPEO OPTOPRIM RISPONDONO ALLE RICHIESTE DI PRECISIONE E PRODUTTIVITÀ CON I LASER IN FIBRA CORONA™: UNA NUOVA TECNOLOGIA INTERAMENTE IN FIBRA CHE CONSENTE L’OTTIMIZZAZIONE DEL TAGLIO DI ALTI E DI BASSI SPESSORI MEDIANTE VARIAZIONE DELLE PROPRIETÀ DEL FASCIO LASER. NE PARLIAMO CON MARCO MONTANI E STEFANO ZARINI, OPTOPRIM PROCESS DEVELOPMENT AND APPLICATION ENGINEERS.

IIl Mercato del Taglio Lamiera è da sempre basato sulla ogni macchina è configurata per rispondere a una particolare combinazione dei seguenti fattori: elevata produttività, esigenza di spessore. Questo tipo d’investimento è limitante precisione ed economicità. Negli ultimi anni, i Laser in Fibra per i piccoli produttori, che si possono permettere solitamente con potenze da 2 a 4 kW sono diventati il cavallo di battaglia una sola macchina per l’intera gamma dei prodotti da tagliare. per molti clienti offrendo un taglio più preciso sugli spessori Per sopperire a questa limitazione spesso viene cambiata la sottili rispetto alle tecnologie già diffuse del laser CO2 e del configurazione ottica della macchina in funzione dello spessore Plasma. Tuttavia, molti sistemi di taglio che utilizzano i laser di taglio. Ciò però forza a lasciare sul tavolo parte della in fibra sono progettati per una gamma limitata di spessori. In produttività o della qualità di taglio. Inoltre, eseguendo queste particolare, uno spot laser di dimensioni ridotte e ben focalizzato operazioni, si rischia la contaminazione delle ottiche causando fornisce un ottimo risultato per bassi spessori, ma non per quelli potenzialmente anche dei fermi macchina importanti. La alti. In alternativa, è possibile utilizzare un fascio di dimensioni capacità di poter selezionare automaticamente la dimensione maggiori per consentire tagli di spessori più alti a discapito però dello spot laser senza dover variare le ottiche all’interno della della produttività. Risulta quindi difficile trovare una soluzione testa estenderebbe l’applicabilità, la produttività ma soprattutto che abbracci tutta la gamma delle parti da realizzare in una la finestra di processo dei laser in fibra. Come risposta alle realtà produttiva classica se la stessa macchina viene utilizzata esigenze di avere un’ampia gamma di spessori da tagliare, sia per bassi che per alti spessori. A prova di quanto detto sopra, la maggior parte degli approcci esistenti prevede un’ottica troviamo una serie di aziende, solitamente strutturate e di motorizzata all’interno della testa di taglio. grandi dimensioni, che si dotano di più macchine da taglio, dove “Alcuni esempi – spiegano Marco Montani e Stefano Zarini,

Optoprim Process Development and Application Engineer - sono l’impiego di teste da taglio zoom, accoppiatori fibrafibra o free-space che variano la dimensione del fascio e interruttori ottici (“switch”) fibra-fibra con 2 o più uscite accoppiate a fibre di processo indipendenti dedicate a differenti applicazioni. Queste soluzioni ottiche, tipicamente chiamate “Free-Space”, utilizzano una gestione del fascio laser in aria libera e non in fibra, aumentando i costi e la complessità del sistema. Un altro svantaggio di questa opzione è il degrado delle prestazioni in quanto aumenta la suscettibilità al disallineamento delle ottiche e alla contaminazione.

Questa maggiore presenza di componenti optomeccanici è anche soggetta a manutenzione più frequente. La mancanza di un sistema integrato in fibra, che consente la variazione delle dimensioni dello spot delle sorgenti laser costringe quindi gli integratori a scegliere tra flessibilità nel mix di lavoro e prestazioni/affidabilità”.

La svolta dei Laser in Fibra Tunabili

nLIGHT® ha sviluppato una nuova tecnologia interamente in fibra (Corona™) che consente la variazione rapida delle dimensioni dello spot laser dalla fibra di processo. “Questa variazione di dimensione – precisano Montani e Zarini - lavora su un intervallo di oltre 3x senza avere nessuno degli svantaggi descritti per le soluzioni “Free-Space”. Inoltre, i laser in fibra Corona™ sono in grado di variare la distribuzione di energia del fascio. Tale tecnologia ha già dimostrato una migliore qualità di taglio su materiali metallici. Tra queste, la distribuzione di potenza piatta (Top-Hat) e anulare (così dette “a ciambella”).

I laser in fibra Corona™ con potenza di 4 kW hanno prodotto prestazioni migliori rispetto ai laser in fibra convenzionali per il taglio di lamiere di acciaio dolce, acciaio inossidabile, alluminio e rame con spessori fino a 1 pollice (25,4mm). Questa caratteristicha permette lo sviluppo di macchine “universali” per il taglio ottimizzato di una vasta gamma di spessori.

Il fascio laser di uscita del Corona™ ha la possibilità di essere variato in continuo, da 100 mm a 300 mm, variandone di conseguenza il BPP”.

La caratteristica fondamentale e senza precedenti che il sistema CoronaTM fornisce è data dal fatto che la variazione di distribuzione di energia del fascio laser è realizzata interamente all’interno della fibra, senza l’utilizzo di sistemi ottici “Free-Space” esterni. “Questa soluzione – continuano Montani e Zarini - permette così di usufruire di tutti i vantaggi di prestazioni, stabilità, efficienza e affidabilità dei laser in fibra standard. L’altro vantaggio della tecnologia utilizzata nel laser CoronaTM è che la modifica delle caratteristiche del fascio laser è molto rapida, con un tempo di transizione dal diametro più piccolo a quello massimo inferiore ai 30 ms. Il laser continua a funzionare a piena potenza durante il cambio d’indice, senza necessità di spegnere (o “oscurare”) il laser durante la modifica”.

CoronaTM: prestazioni di taglio metallo

Il mercato generale del taglio dei metalli, incluso il taglio laser, è dominato dalla lavorazione di alti spessori in acciaio dolce (MS Mild-Steel). Il laser in fibra CoronaTM offre vantaggi esclusivi in termini di qualità del bordo e di massimo spessore per il taglio di MS rispetto ad altri sistemi laser.

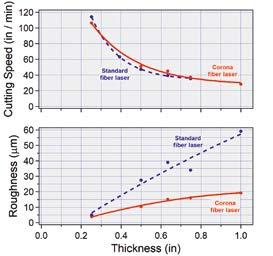

In Fig. 1 sono riportati alcuni campioni di MS tagliati con un laser in fibra standard da 4 kW con una fibra di processo da 100 μm e un laser in fibra CoronaTM da 4 kW. Per tutti i test è stata utilizzata una testa da taglio a ottica fissa con ingrandimento 1,5x e ossigeno come gas di processo. In Fig. 2 è anche riportata la forma ottimale del fascio laser CoronaTM, la velocità di taglio e la rugosità della superficie misurata. I risultati chiave ottenuti sono: • per il campione più sottile (0,25 pollici - 6,35mm), il diametro ottimale del raggio CoronaTM è 100 μm.

La velocità di taglio e la qualità del bordo sono simili tra il laser in fibra standard e quello con l’opzione CoronaTM.

Tale risultato è coerente con quanto atteso visto che i due laser hanno dimensioni dello spot e BPP simili. • Per i campioni più spessi, il laser in fibra CoronaTM fornisce una qualità del bordo decisamente migliore, con una rugosità ridotta fino a 3 volte. Per tali campioni il diametro ottimale del raggio corona è > 100 mm. • Per il laser in fibra standard, lo spessore massimo che consente un distacco della parte da tagliare dalla lamiera è di circa 0,75 pollici (19mm). Il laser in fibra CoronaTM invece, estende tale valore a uno spessore di 1 pollice (25,4mm) con una qualità del bordo superiore. • La rugosità delle parti tagliate con il laser in fibra CoronaTM hanno una dipendenza molto inferiore dallo spessore rispetto a quelle tagliate con il laser in fibra standard. La rugosità misurata sullo spessore di 1 pollice (25,4mm) di MS tagliato con CoronaTM è inferiore a quella ottenuta con un laser

0.26” 0.49” 0.75” 1.0”

In Fig. 1 sono riportate le fotograHie in primo piano di 1 pollice di MS tagliato con il laser in ibra standard e il laser in Hibra CoronaTM . Standard fiber Le scorie sul taglio di metallo con il laser in Hibra standard impediscono al pezzo di cadere laser facilmente dallo scheletro della piastra, mentre il taglio del campione con il laser in Hibra CoronaTM mostra prestazioni di distacco dalla lamiera migliori e molto più costanti. importante notare come la migliore qualità di taglio del laser in Hibra CoronaTM non comporti nessuna penalizzazione in termini di velocità (Fig. 1). Infatti la testa da taglio CoronaTM fiber laser utilizzata nel confronto tra le due sorgenti è la medesima.Questa prestazione "senza compromessi" è irraggiungibile con qualsiasi altra tecnologia ed è derivata dall'esclusivo design interamente in Hibra del laser CoronaTM . “Per dimostrare la stabilità del processo di taglio utilizzando il laser in Hibra CoronaTM – Figura 1. Confronto del taglio in ossigeno dell'acciaio dolce con un laser in fibra standard da 4 kW con spiegano Montani e Zarini - si sono prodotti una serie di campioni con forme di diversa Figura 1. Confronto del taglio in ossigeno dell’acciaio dolce con un laser in fibra standard da 4 kW con una fibra di trasporto da 100 μm e un laser in fibra una fibra di trasporto da 100 μm e un laser in fibra CoronaTM da 4 kW. Il grafico superiore mostra la complessità. La Fig. 2 mostra una parte in MS da 1 pollice con la sezione centrale molto CoronaTM da 4 kW. Il grafico superiore mostra la velocità di taglio e il grafico inferiore mostra i valori di rugosità del bordo misurati. Le fotografie che mostrano la qualità del bordo sono presentate sotto i grafici, con immagini del fascio incluse sotto ogni foto. velocità di taglio e il grafico inferiore mostra i valori di rugosità del bordo misuraD. Le fotografie che stretta larga circa 0,110 pollici (3mm). Anche su questa parte, la rugosità del bordo e la in fibra standard su spessori di 0,5 pollici. Questa elevata qualità del bordo riduce o elimina la necessità di lunghe e costose fasi di rilavorazione successive. della piastra, mentre il taglio del campione con il laser in fibra CoronaTM mostra prestazioni di distacco dalla lamiera migliori e molto più costanti. mostrano la qualità del bordo sono presentate soGo i grafici, con immagini del fascio incluse soGo ogni foto. perpendicolarità sono eccellenti, senza evidenza di bruciature sul lato opposto”. La dimensione del fascio variabile e la forma del laser in Hibra CoronaTM consentono una • La velocità di taglio del laser in fibra CoronaTM misurate È importante notare come la migliore qualità di taglio del produzione costante di parti con caratteristiche molto stringenti caratterizzate da piccoli durante la fase sperimentale è risultata uguale o leggermente più elevata (~ 5%) rispetto a quella del laser in fibra laser in fibra CoronaTM non comporti nessuna penalizzazione in termini di velocità (Fig. 1). Infatti la testa da taglio utilizzata nel In Fig. 1 sono riportate le fotograHie in primo piano di 1 pollice di MS tagliato con il laser in fori e angoli precisi su alti spessori. standard. In Fig. 1 sono riportate le fotografie in primo piano di 1 pollice confronto tra le due sorgenti è la medesima.Questa prestazione “senza compromessi” è irraggiungibile con qualsiasi altra tecnologia Hibra standard e il laser in Hibra CoronaTM .“Il laser in Hibra CoronaTM – concludono Montani e Zarini - rappresenta quindi un di MS tagliato con il laser in fibra standard e il laser in fibra ed è derivata dall’esclusivo design interamente in fibra del laser Le scorie sul taglio di metallo con il laser in Hibra standard impediscono al pezzo di cadere importante progresso rispetto ai laser in Hibra standard e alle tecnologie precedenti per CoronaTM. Le scorie sul taglio di metallo con il laser in fibra standard impediscono al pezzo di cadere facilmente dallo scheletro CoronaTM. “Per dimostrare la stabilità del processo di taglio utilizzando il laser in fibra CoronaTM – spiegano Montani e Zarini - si sono facilmente dallo scheletro della piastra, mentre il taglio del campione con il laser in Hibra CoronaTM mostra prestazioni di distacco dalla lamiera migliori e molto più costanti.variare la qualità/forma del fascio, consentendo lo sviluppo di strumenti "universali" per il taglio ottimizzato, consentendo la lavorazione di un'ampia gamma di metalli e spessori”. prodotti una serie di campioni con forme di diversa complessità. La Fig. 2 mostra una parte in MS da 1 pollice con la sezione centrale molto stretta larga circa En importante notare come la migliore qualità di taglio del laser in Hibra CoronaTM non comporti nessuna penalizzazione in termini di velocità (Fig. 1). Infatti la testa da taglio utilizzata nel confronto tra le due sorgenti è 0,110 pollici (3mm). Anche su questa parte, la rugosità la medesima.Questa prestazione "senza del bordo e la perpendicolarità sono eccellenti, senza evidenza di bruciature sul lato opposto”. La dimensione del fascio variabile e la forma del laser in fibra CoronaTM consentono una produzione costante di parti con caratteristiche molto stringenti caratterizzate da piccoli fori e angoli precisi su alti spessori. “Il laser in fibra CoronaTM – concludono compromessi" è irraggiungibile con qualsiasi altra tecnologia ed è derivata dall'esclusivo design interamente in Hibra del laser CoronaTM . “Per dimostrare la stabilità del processo di taglio utilizzando il laser in Hibra CoronaTM – spiegano Montani e Zarini - si sono prodotti una serie di campioni con forme di diversa complessità. La Fig. 2 mostra una parte in MS da 1 pollice con la sezione centrale molto Figura 2. Parti rappresentative ricavate da lamiera d'acciaio dolce con un laser in Hibra CoronaTM da 4 kW. La sezione più stretta è di 0,110 pollici (3 Montani e Zarini - rappresenta quindi un importante progresso rispetto ai laser in fibra standard e alle tecnologie precedenti per variare la qualità/forma stretta larga circa 0,110 pollici (3mm). Anche su questa parte, la rugosità del bordo e la perpendicolarità sono eccellenti, senza evidenza di bruciature sul lato opposto”. La mm) di larghezza e 1 pollice (25,4mm) di spessore. del fascio, consentendo lo sviluppo di strumenti dimensione del fascio variabile e la forma del laser in Hibra CoronaTM consentono una “universali” per il taglio ottimizzato, consentendo la lavorazione di un’ampia gamma di metalli e spessori”. produzione costante di parti con caratteristiche molto stringenti caratterizzate da piccoli fori e angoli precisi su alti spessori. Figura 2. Parti rappresentative ricavate da lamiera d’acciaio dolce con un laser in fibra CoronaTM da 4 kW. La sezione più stretta è di 0,110 pollici (3 mm) di larghezza e 1 pollice (25,4mm) di spessore.