9 minute read

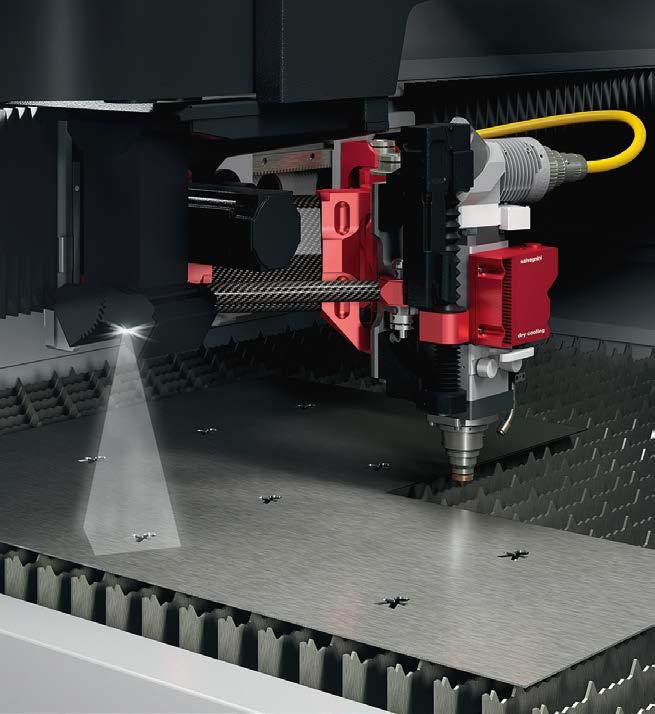

Il laser secondo Salvagnini

SOLUZIONI AGILI E DI FACILE UTILIZZO, AUTOMAZIONE E OTTIMIZZAZIONE DI PROCESSO SONO LE TENDENZE SU CUI SI È CONCENTRATA SALVAGNINI PER ACCRESCERE LA FLESSIBILITÀ ED ESTENDERE I SETTORI APPLICATIVI DEL TAGLIO LASER.

IIl moderno contesto economico ed industriale, con il suo 2021, godranno anche di superiori velocità di posizionamento progressivo spostamento da una strategia make-to-stock e XY in rapido. Insomma, L3 e L5 sono sistemi già affermati sul dal lotto economico verso una strategia make-to-order, just- mercato che, come da tradizione Salvagnini, sono costantemente in-time, snella, orienta già da tempo il processo di sviluppo perfezionati con l’introduzione di nuove soluzioni sia a livello prodotto Salvagnini. Sono due le linee di prodotto laser hardware sia a livello software. “In questo senso, sono tre Salvagnini, entrambe basate su tecnologia in fibra: L3, sistema le principali tendenze su cui ci siamo concentrati,” spiega versatile destinato ad un utilizzo trasversale, indipendente Pierandrea Bello, Product Manager Salvagnini per le tecnologie da applicazioni, materiali e spessori, e L5, sistema ad alte laser. “La prima è quella della semplificazione, dello sviluppo di dinamiche particolarmente performante su spessori sottili e soluzioni agili e di facile utilizzo, che consentano all’operatore di medio-sottili. Il tasso di adozione di L3 e L5 varia al variare risolvere senza sforzo alcuni dei problemi che quotidianamente dei settori industriali dei clienti ma, soprattutto per quanto incontra nel suo lavoro. A questa categoria appartengono ad riguarda L5, possiamo identificare un trend interessante: la esempio una serie di dispositivi per la visione artificiale, cui si scelta di potenze relativamente basse proprio in quei settori in è recentemente aggiunto NVS. La seconda traiettoria è quella cui si utilizza maggiormente lamiera sottile, a dimostrare che dell’automazione, che consente di recuperare quote rilevanti l’aumento di potenza non sia sempre la risposta più conveniente. di efficienza. La terza è quella dell’ottimizzazione di processo,

Ed è particolarmente interessante che siano gli stessi clienti a del miglioramento delle performance complessive di fabbrica confermarlo, cercando la soluzione più adatta al proprio settore grazie alla digitalizzazione e ad OPS, il software modulare per la e alle proprie esigenze. Tuttavia, Salvagnini non ha tralasciato gestione della produzione.” un’estensione della gamma delle proprie potenze di taglio, introducendo una sorgente 6kW ad alta densità di potenza Risolvere problemi con la visione artificiale prima, e una sorgente a 10kW poi. È stata L5 a beneficiare Già da tempo Salvagnini sviluppa e implementa sui propri di questa estensione: le sue alte dinamiche permettono di sistemi alcune applicazioni di visione artificiale che consentono migliorare ulteriormente le maggiori velocità di taglio raggiunte all’operatore di risolvere senza sforzo alcuni dei problemi che da sorgenti più potenti. Entrambe le linee di prodotto, da inizio quotidianamente incontra nel suo lavoro. Sono soluzioni agili e

Gamma prodotto completa e modulare La proposta di automazione laser Salvagnini è sempre stata estremamente ampia e modulare, e ogni sistema può essere configurato in diversi modi per rispondere a diverse esigenze produttive. Oggi l’intera gamma è stata aggiornata non solo per rispondere a praticamente ogni esigenza di layout o configurazione, ma soprattutto per la necessità di ridurre ancor di più i tempi di carico/scarico. Se le maggiori velocità di taglio raggiunte hanno ridotto i tempi di taglio, l’automazione Salvagnini si è naturalmente evoluta di conseguenza. La nuova connessione ADLU permette di automatizzare il carico delle lamiere e lo scarico delle lastre lavorate, e ha un tempo ciclo inferiore al minuto. È equipaggiata con organi di carico a ventose e scarico a pettine indipendenti, ed è naturalmente predisposta per l’integrazione con MCU o con eventuali magazzini a vassoi. ADLU è una soluzione flessibile anche in termini di layout, perché la sua struttura a terra è modulare e può adattarsi agli spazi disponibili in officina. Parimenti, ADLL, la connessione Salvagnini similare in prestazioni a ADLU, utilizzata però in configurazione longitudinale e integrabile con magazzini o MCU, è particolarmente adatta a situazioni in cui la profondità rappresenti un vincolo. Il magazzino LTWS, in configurazioni da 5 a 20 vassoi, con i suoi cicli rapidissimi e la sua elevata autonomia, è una soluzione high-end estremamente compatta. È disponibile in versione a torre singola o bitorre, con pallet di legno, senza pallet di legno o mista. Infine, per chi ha esigenze di flessibilità ma anche di estrema compattezza, LTWS Compact è la soluzione a minimo ingombro. I suoi tempi ciclo rapidissimi possono essere ulteriormente ridotti con un extra bay, e può garantire lavorazioni di materiali diversi in sequenza A/B/A/B.

di facile utilizzo, che hanno il pregio di accrescere la flessibilità e di estendere i settori applicativi del taglio laser.

“Per accelerare il centraggio della lamiera, e per permettere il centraggio anche su parti già punzonate o forate, abbiamo introdotto AVS,” racconta Bello. “AVS può trasformare il taglio laser in una stazione di lavoro a valle rispetto a precedenti attività di punzonatura. Poi ci siamo dedicati a SVS.”

SVS, acronimo di Sheet/Scrap Vision System, permette di riutilizzare gli spezzoni di lamiera – quei residui di lavorazioni precedenti che nessuno rottama e che sono spesso sfruttati per le campionature, per rispondere ad urgenze di parti di varie dimensioni, in lotti unitari, ma anche per sostituire eventuali scarti nelle lavorazioni a valle del taglio. SVS, direttamente a bordo macchina, ricava un dxf da utilizzare come formato di partenza per nestar in modo semplice, veloce e senza errori nuovi pezzi da tagliare. SVS viene proposto abbinato a STREAMLASER on Machine, la versione a bordo macchina del CAM Salvagnini. “SVS è disponibile in due versioni,” dice ancora Bello. “SVS1, con una singola telecamera ad inquadrare lo spezzone, è dotata di un campo di lavoro 1600x1500mm, mentre SVS2, grazie all›utilizzo di due telecamere, ha un campo di lavoro molto più esteso, fino a 3000x1500mm. L’ultima novità è NVS, acronimo di Nozzle Vision System, presentato ad ottobre in occasione di EuroBLECH Digital Innovation Summit. NVS verifica il centraggio del fascio laser e lo stato dell’ugello, e consente di risolvere diverse imprecisioni in modo davvero rapido ed intuitivo. Grazie agli algoritmi di machine learning applicati, può suggerire alcune soluzioni che contribuiscono a ridurre gli scarti.”

Automatizzare per recuperare efficienza

Nel mondo dei sistemi di taglio laser l’automazione gioca

un ruolo sempre più rilevante. Da un lato le velocità di taglio raggiunte oggi hanno finito per spostare l’attenzione di molte aziende del comparto lamiera sulle fasi immediatamente a valle e a monte del taglio vero e proprio: le fasi di carico e scarico, sempre più spesso, rischiano di trasformarsi in pericolosi colli di bottiglia. Dall’altro, l’automazione può aiutare a ridurre l’impatto del costo del lavoro. “Ovviamente sono entrambe prospettive corrette,” riprende Bello. “Ma ad essere veramente determinante, nella nostra visione, è l’impatto positivo che l’automazione garantisce all’efficienza non solo della singola fase di lavorazione, ma anche dell’intero processo produttivo.” Perché l’allestimento di un sistema può incidere in modo determinante sulla sua efficienza. “Grazie a LINKS, la nostra soluzione IoT che permette di rilevare in modo continuo dati provenienti da sistemi connessi in tutto il mondo, abbiamo valutato l’efficienza delle configurazioni, analizzando le numerose variabili che entrano in gioco come ad esempio tipologia e peso della lamiera utilizzata, movimentazione dei materiali, tempi di attesa. I risultati di questo studio sono davvero interessanti: se le soluzioni stand-alone hanno un’efficienza media di circa il 60%, i sistemi con automazione hanno valori di efficienza medi di gran lunga superiori, che raggiungono l’80% o addirittura il 90% se prendiamo in considerazione il magazzino a torre LTWS,” spiega ancora Bello. L’automazione di carico/scarico accoppiata ad un magazzino diventa fattore abilitante per aumentare l’autonomia del sistema di taglio, perché permette di avere sempre disponibili materiali e spessori diversi per lavorazioni justin-time riducendo i tempi di attesa per l’approvvigionamento della lamiera. Soprattutto in contesti produttivi caratterizzati da bassi volumi e rapidi cambi di produzione, combinare magazzino e dispositivi di carico/scarico automatici è una strategia vincente.

“Se ai dispositivi di carico/scarico aggiungiamo anche una soluzione per il sorting automatico, possiamo recuperare efficienza non tanto nelle fasi di taglio, quanto nelle fasi di lavorazione a valle del taglio,” continua Bello. “Il nostro magazzino a torre LTWS con sorting MCU è, in questo senso, molto interessante. Il magazzino a torre può infatti gestire materiali, spessori e formati differenti riducendo i tempi di attesa e rendendo le fasi di carico/scarico estremamente veloci, 50 secondi. Il software che controlla il magazzino, inoltre, è in grado di identificare i vassoi caricati con le lamiere da lavorare, una volta vuoti, come vassoi su cui impilare il materiale lavorato, incrementando così l’autonomia operativa del magazzino, grazie, appunto, alla gestione dinamica dei vassoi. Il dispositivo sorting MCU consente di impilare agilmente parti con geometrie, dimensioni e pesi differenti, e consente di farlo in modalità multigripping, permettendo di prelevare in sequenza più parti con lo stesso organo di presa. Il sorting automatico agevola notevolmente l’attività degli operatori, che possono prelevare i pezzi già impilati senza doverli separare, riducendo notevolmente i tempi di attesa tra la fine della fase di taglio e l’inizio di quella successiva. Ma il sorting può anche rendere immediatamente disponibili per le lavorazioni a valle anche particolari singoli in caso di urgenze, o permettere in alcuni casi l’integrazione fisica del sistema laser con pannellatrici o celle robotizzate di piegatura a valle.”

Digitalizzare e ottimizzare il processo

“L’efficienza di processo è ormai da qualche anno uno dei temi industriali più sentiti, uno dei pilastri fondanti il paradigma di Industria 4.0,” riprende Bello. “Salvagnini lo affronta concretamente dal 1993, anno in cui ha reso disponibile il primo Order Processing System, il software modulare per la gestione della produzione noto come OPS.” OPS riceve in tempo reale la lista di produzione dal gestionale di fabbrica, e la consegna al programmatore in versione sempre aggiornata. Fornisce supporto alle attività del programmatore definendo le priorità, generando in modo automatico i programmi macchina e inviandoli in officina. Verifica la disponibilità dei materiali grezzi o dei semi-lavorati e genera feedback verso il gestionale di fabbrica, aggiornandolo in tempo reale, singola parte per singola parte. Può prendere decisioni indipendenti, secondo una logica produttiva – o secondo un mix di logiche produttive multiple – studiata sulle necessità del cliente e trasformata in algoritmo. Integra soluzioni di etichettatura, tracciabilità e gestione del magazzino a monte e a valle delle attività di taglio, punzonatura e piega. “Rispetto ai software di gestione di processo disponibili sul mercato, OPS è in grado di definire le regole, gli algoritmi, che consentono di automatizzare il processo aggiungendo intelligenza al sistema” spiega ancora Bello. “Per recuperare efficienza nella fase di taglio, ad esempio, possiamo porre dei vincoli per quanto riguarda lo sfrido massimo tollerabile o il numero di kit da inserire nello stesso nest: OPS farà in modo che il sistema rispetti queste logiche. La gestione automatica di OPS permette di eliminare le attività a basso valore aggiunto e di azzerare i relativi tempi di attesa.”