7 minute read

La digitalizzazione di fabbrica

LA DIGITALIZZAZIONE DI FABBRICA: UNO STRUMENTO PER MASSI MIZZARE LA CONOSCENZA SUL COMPORTAMENTO REAL E DEGLI IMPIANTI

IL PASSAGGIO DAI SISTEMI DI PRODUZIONE TRADIZIONALI ALLE SOLUZIONI CONFORMI ALL’INDUSTRIA 4.0 STA DIVENTANDO SEMPRE PIÙ NECESSARIO E FONDAMENTALE PER LE INDUSTRIE MANIFATTURIERE. LA DIGITALIZZAZIONE È UN FATTORE ABILITANTE PER AUTOMATIZZARE LA FILIERA PRODUTTIVA E MIGLIORARE L’EFFICIENZA COMPLESSIVA DELL’AZIENDA. A cura di team tecnico di Synesis

La digitalizzazione di fabbrica può portare alle aziende numerosi vantaggi che si concretizzano in una maggiore efficienza e produttività e, di conseguenza, in un miglioramento della competitività sul mercato globale. Più concretamente, la digitalizzazione, approfittando dei dati generati dai processi, consente la progettazione di nuove applicazioni, una tra le più note riguarda la manutenzione predittiva, in cui il sistema, attraverso modelli opportunamente configurati è in grado di imparare e identificare comportamenti ripetitivi che precedono i guasti, in questo modo i team di manutenzione vengono avvisati tempestivamente e possono programmare i loro interventi di conseguenza. Tali sistemi imparano anche nel tempo, diventando in grado di individuare cambiamenti ancora più granulari e aiutare le aziende a ottimizzare continuamente i processi. Altre utili applicazioni possono essere implementate grazie ad una maggiore conoscenza dei processi di produzione consentendo il miglioramento della qualità dei processi e dei prodotti, il monitoraggio e l’ottimizzazione del consumo di energia e dell’impatto ambientale, e, più in generale, l’efficientamento dei processi produttivi attravAerso il monitoraggio di KPI di interesse per la specifiche esigenze dell’azienda. Il settore manifatturiero è sull’orlo di grandi trasformazioni digitali. Gli early adopters, che hanno già abbracciato l’innovazione, vedono un ROI tangibile dal loro investimento. Le tecnologie disponibili permettono, infatti, di velocizzare i processi produttivi, di ridurre il numero di risorse sprecate e quindi di tagliare i costi e massimizzare i profitti. Nonostante ciò, in Italia, ci sono ancora molte PMI che, per una serie di ragioni, faticano a completare il processo di digitalizzazione. Le aziende non possono stare a guardare: o adottano il paradigma dell’Industria 4.0 o rischiano di essere tagliate fuori dal mercato. I problemi principali non sono soltanto di natura economica ma anche culturale: per un imprenditore realizzare la fabbrica digitale comporta sicuramente importanti investimenti ma, in molti casi, a questo si aggiunge una visione distorta degli obiettivi da raggiungere causata sia dalle iniziative di agevolazione fiscale presenti sul territorio nazionale che dagli approcci proposti dai player di mercato. In particolare, le modalità presenti ad oggi sul mercato per realizzare la digitalizzazione di fabbrica sono fondamentalmente due: la prima caratterizzata da un approccio productdriven mentre la seconda caratterizzata da un approccio technology-driven.

L’approccio product-driven è quello proposto dalle aziende che perseguono l’esigenza di guadagnare quote di mercato e, non avendo le competenze necessarie per progettare soluzioni personalizzate, spingono il loro prodotto come unica soluzione per l’Industria 4.0. Da questo approccio ne risulta che le aziende end-user acquistano questi prodotti senza averne

la necessità specifica, trovandosi in situazioni in cui raccolgono molti dati dal processo, li archiviano in cloud o servizi on-premise, ma non riescono a utilizzarli e ad estrarne valore. In questo modo, le aziende acquisiscono nuove tecnologie ma, anche nel caso in cui abbiano reso l’impianto di produzione conforme al paradigma dell’industria 4.0, non ne ricavano il vero valore aggiunto.

Il secondo approccio proposto dai player di mercato, qui sopra chiamato approccio technology-driven, è quello proposto dalle aziende che hanno forti competenze ed esperienze verticalizzate in una sola delle tecnologie richieste all’interno dell’architettura di digitalizzazione. Queste aziende spingono l’ampia adozione della tecnologia di cui sono esperte anche nei casi in cui non è richiesta. Il risultato finale è che i loro clienti fanno grandi passi avanti in una sola parte dell’architettura richiesta

AUTORI L’autore di questo articolo è il team tecnico di Synesis, una società consortile no-profit pubblica-privata, composta da PMI italiane e tedesche e da istituti pubblici di ricerca e sviluppo tecnologico: il CNR (Consiglio Nazionale delle Ricerche) italiano e il Fraunhofer Gesellschaft tedesco. Synesis si occupa di ricerca industriale e attività di trasferimento tecnologico per l’innovazione dei processi e dei prodotti nell’industria manifatturiera. La società opera per supportare il trasferimento di tecnologie derivanti dalla ricerca verso l’industria, integrando i risultati della ricerca nello sviluppo di nuove soluzioni industriali ad elevato valore aggiunto in collaborazione con imprese ad alta tecnologia che operano nei vari settori del manifatturiero italiano ed europeo. Il risultato perseguito è quello di favorire un aumento della competitività delle industrie manifatturiere attraverso l’innovazione di processi e prodotti, consentendo una gestione più efficiente ed efficace di impianti e risorse e una migliore risposta alle esigenze di mercato identificate. L’integrazione dei risultati delle attività di ricerca con l’ampia gamma di know-how consolidato consente a Synesis di offrire un pacchetto completo di competenze industriali alle imprese partner, combinando innovazione tecnologica con aspetti organizzativi e di sostenibilità. che spesso non è la più critica per loro. Dal punto di vista tecnologico esistono soluzioni che permettono di ottenere gli obiettivi descritti, molti dei progressi, che costituiscono la base per la digitalizzazione di fabbrica, sono già stati utilizzati nella produzione da anni con l’idea di trasformare celle isolate in un flusso di produzione completamente integrato, automatizzato e ottimizzato, portando a maggiori efficienze e modificando le modalità di collaborazione tra fornitori, produttori e clienti, nonché tra uomo e macchina.

Le applicazioni di data analysis sono state introdotte solo di recente nel mondo industriale, nel contesto dell’Industria 4.0, la raccolta e la valutazione completa dei dati da molte fonti diverse: apparecchiature e sistemi di produzione, nonché sistemi di gestione aziendale e dei clienti, sono nuovi modi per supportare il processo decisionale in tempo reale e a medio e lungo termine. Ad esempio, diverse aziende hanno ridotto i guasti correlando i dati del prodotto acquisiti nella fase di test, alla fine del processo di produzione, con i dati di processo raccolti nel prodotto semilavorato all’inizio del processo. In questo modo, si possono identificare modelli che aiutano a scartare il prodotto difettoso durante le fasi del processo di produzione e migliorare così la qualità della produzione.

Per quanto riguarda la parte sistemistica, la stragrande maggioranza degli impianti odierni possono essere completamente integrati. Con l’avvento dell’Industrial Internet of Things, sempre più dispositivi vengono arricchiti con capacità computazionali embedded e connessi tramite tecnologie standard. Ciò consente ai dispositivi di campo di comunicare e interagire sia tra loro che con controllori centralizzati. Quindi i sensori e le macchine moderne possono essere collegati in rete e fanno uso di elaborazione incorporata, non sono più soltanto organizzati in rigide architetture verticali. Questo permette di

poter prelevare dati in modalità più efficaci e pronte, senza la necessità di implementare complesse architetture di acquisizione. Infine, le aziende stanno già utilizzando software in cloud per alcune applicazioni aziendali e di business intelligence. Inoltre, è stato introdotto l’edge computing che può essere sfruttato per attività legate alla produzione e per analisi di livello inferiore aumentando la richiesta di condivisione dei dati all’interno della fabbrica ma anche tra le varie sedi e oltre i confini aziendali. Per questo motivo, le prestazioni delle tecnologie cloud ed edge sono state recentemente migliorate, raggiungendo tempi di reazione molto più rapidi. Di conseguenza, i dati e le funzionalità delle macchine possono essere sempre più implementati in soluzioni edge, consentendo più servizi basati sui dati per i sistemi di produzione.

In questo contesto in cui le tecnologie sono pronte e gli approcci proposti sono lacunosi vi è la necessità di affidarsi a partner che possiedono competenze multidisciplinari e una visione complessiva dell’intera architettura di digitalizzazione che permettano di progettare le applicazioni di digitalizzazione sulle reali esigenze degli utenti finali. È con questa vision che Synesis si propone sul mercato con una soluzione edge chiamata Synesis Digitalization Suite (SDS), una suite hardware-software sviluppata negli anni di esperienza in progetti di digitalizzazione di fabbrica in svariati contesti industriali. Oggi Synesis si propone quindi sul mercato con una soluzione efficace e robusta che permette di monitorare in modo continuo i parametri critici degli impianti di produzione in modo da storicizzare i dati e rilevare tempestivamente anomalie e malfunzionamenti. Con questa soluzione è possibile monitorare parametri di processo o di macchina, così come consumi energetici e prestazioni degli impianti elettrici, pneumatici e idraulici.

Il sistema è costituito da una soluzione hardware di acquisizione dei dati che si interfaccia direttamente con i sensori sul campo oppure con i controllori delle macchine. I dispositivi che costituiscono la soluzione hardware sono stati accuratamente selezionati grazie alle competenze maturate in esperienza decennale in progetti di ricerca sulle tematiche descritte.

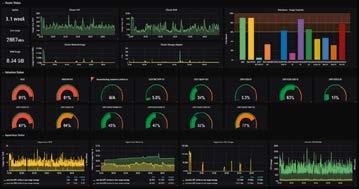

Dopo averlo installato, il sistema acquisisce i dati e li storicizza. La suite mostra i dati acquisiti su dashboard personalizzabili a seconda delle esigenze dell’applicazione e arricchite con algoritmi di analisi avanzata che permettono di identificare comportamenti anomali, di prevedere l’andamento di variabili critiche e di prendere decisioni basate su dati reali.

In questo modo è possibile migliorare la conoscenza di quello che sta realmente accadendo nell’impianto produttivo, individuando le anomalie, i malfunzionamenti e le inefficienze sulle quali intervenire per aumentare le performance globali della fabbrica.