Business Partner

Business Partner

MĂSURARE 3D

Inspecţie completă a produsului pentru PPAP, ISR, FAI

Inspecţie completă pentru controlul procesului de producţie, funcţionalitate, reclamaţii

SCANARE X-RAY

Inspecţie completă 3D Controlul nedistructiv al porozităţilor și incluziunilor Verificare ansambluri și montaje

SCANARE 3D

Inspecţie completă Comparaţie 3D piesă/model CAD Analiză grosime perete Inspecţie la sediul clientului

REVERSE

ENGINEERING

Redesign produs

Recuperarea documentaţiei

Piese de schimb

pentru utilaje

Scopuri academice

INMAACRO SRL

Avram Iancu 86, 505600 Săcele, Brașov

Telefon: +40 368 443 500

calitate@inmaacro.com www.inmaacro.com

Hala 1A (zona Autostrada Transilvania)

407310 Gilău, Cluj, ROMÂNIA

Web: www.cmie.ro

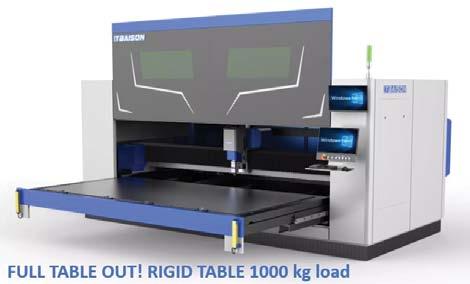

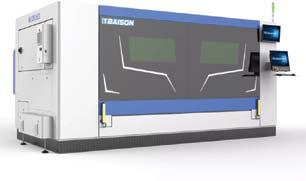

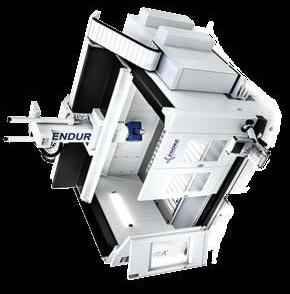

Mașină de debitat compactă cu fibră laser pentru table cu incintă complet închisă

• Putere laser: 3 kW (opțional, alte puteri)

• Suprafață de lucru: 3.050 x 1.530 mm

• Sarcină maximă pe masă: 1.000 kg

• Sistem automat de deschidere a ușii și introducere/ scoatere a paletului

• Unitate de aer condiționat - dulap electric

• Viteza de lucru: 120 m/min

• Accelerație: 1,2G

• Precizie de poziționare: ±0,03 mm

• Dimensiuni: 4.750 x 2.260 x 2.100 mm

• Greutatea mașinii: 4.550 kg

Tel.: +40 (0)264 417 983

Fax: +40 (0)264 403 983

Email: sales@cmie.ro

Reprezentant exclusiv în România

Livrare rapidă din stoc

Raport calitate / preț excelent

Utilajul respectă standardele de calitate europene fiind certificat conform normelor CE/FDA/ISO9001/SGS

Software nesting inclus

Ferestrele mari, echipate cu camere de supraveghere, fac procesul de prelucrare clar dintr-o singură privire.

Design cu ușă glisantă. Sigur și fără efort. Platformă tip sertar, șină de ghidare lină, încărcare și descărcare fără efort.

Trusted worldwide for our top-of-the-line sheet metal fiber laser cutter, Baison brings manufacturing excellence to our entire collection

Hyper-Fast Production

Delivering power and precision for consistently rapid cutting.

Exceptional Process Reliability

Offering unparalleled consistency that avoids damage and deviations.

EXEMPLE DE PIESE PRELUCRATE:

Flexible Bevels Operations

Conducting chamfering and countersinking for smoother cuts.

User-Friendly Design

Empowering your team to leverage the full capability of your machine.

Hala 1A (zona Autostrada Transilvania) 407310 Gilău, Cluj, ROMÂNIA Web: www.cmie.ro

Livrare rapidă din stoc

Raport calitate / preț excelent

Tel.: +40 (0)264 417 983

Fax: +40 (0)264 403 983 Email: sales@cmie.ro

Reprezentant exclusiv în România

Mașină de debitat cu fibră laser economică pentru table cu incintă deschisă

• Putere laser: 1,5 kW

• Grosime maximă de tăiere: 12 mm (oțel)

• Suprafața de lucru: 3.050 x 1.530 mm

• Controller software: Cypcut

• Servomotoare: FUJI Japonia

• Ghidaje: Hiwin Taiwan

• Pinion-cremalieră: YYC Taiwan

• Precizie de poziționare: ±0,03 mm

Utilajul respectă standardele de calitate europene fiind certificat conform normelor CE/FDA/ISO9001/SGS

Software nesting inclus

Echipă de service specializată

Disponibilă 24 ore / 7 zile pe săptămână

Intervenții rapide și prompte Pentru o producție fără întreruperi

• Puritate ridicată N2, până la 99,999%

• Design 3 în 1, nu este nevoie de alt compresor și răcitor sau uscător

• Gaz pur

• Presiune gaz: 7 bar

• Economie de energie și mediu protejat

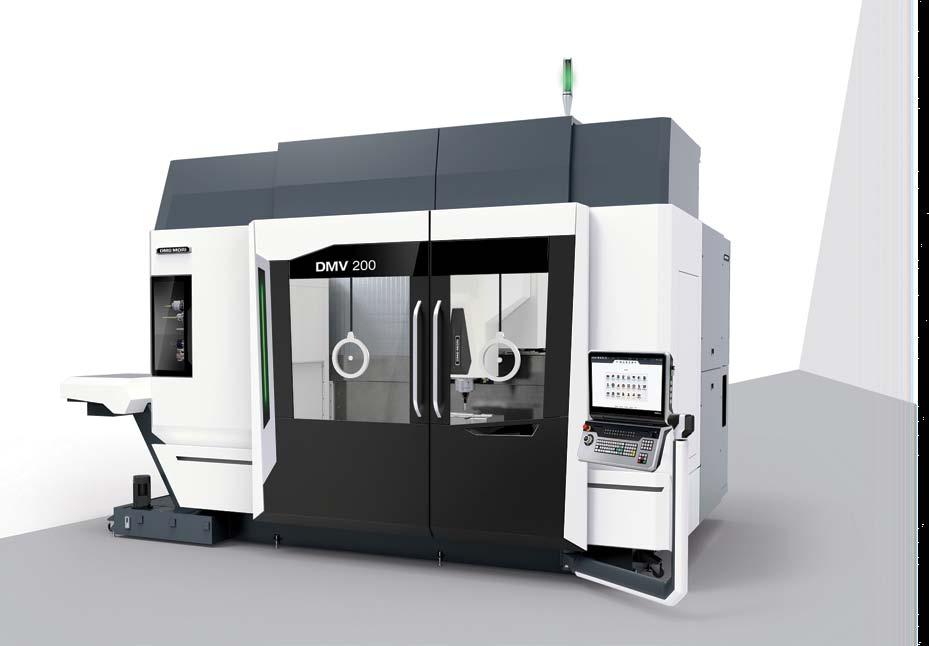

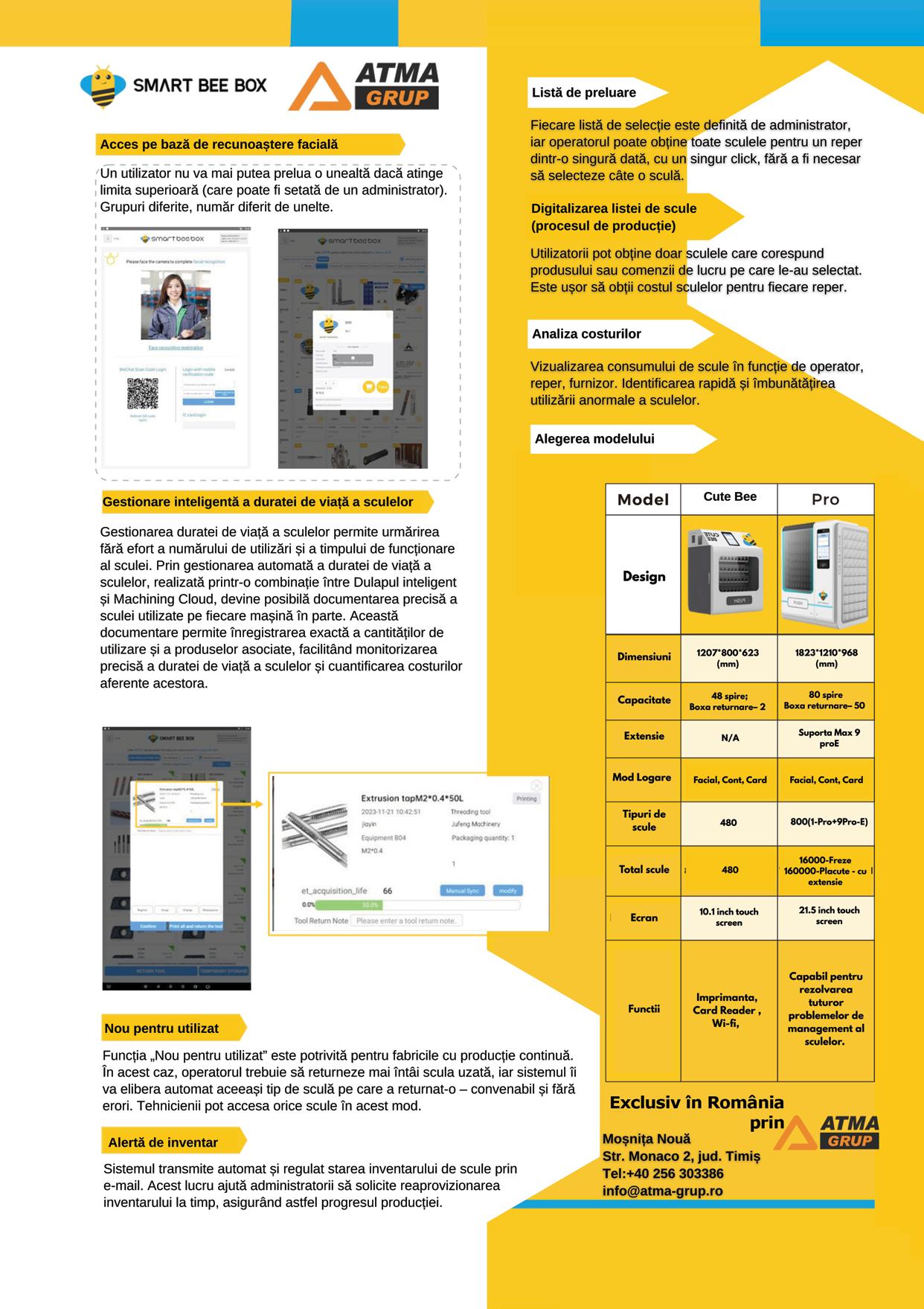

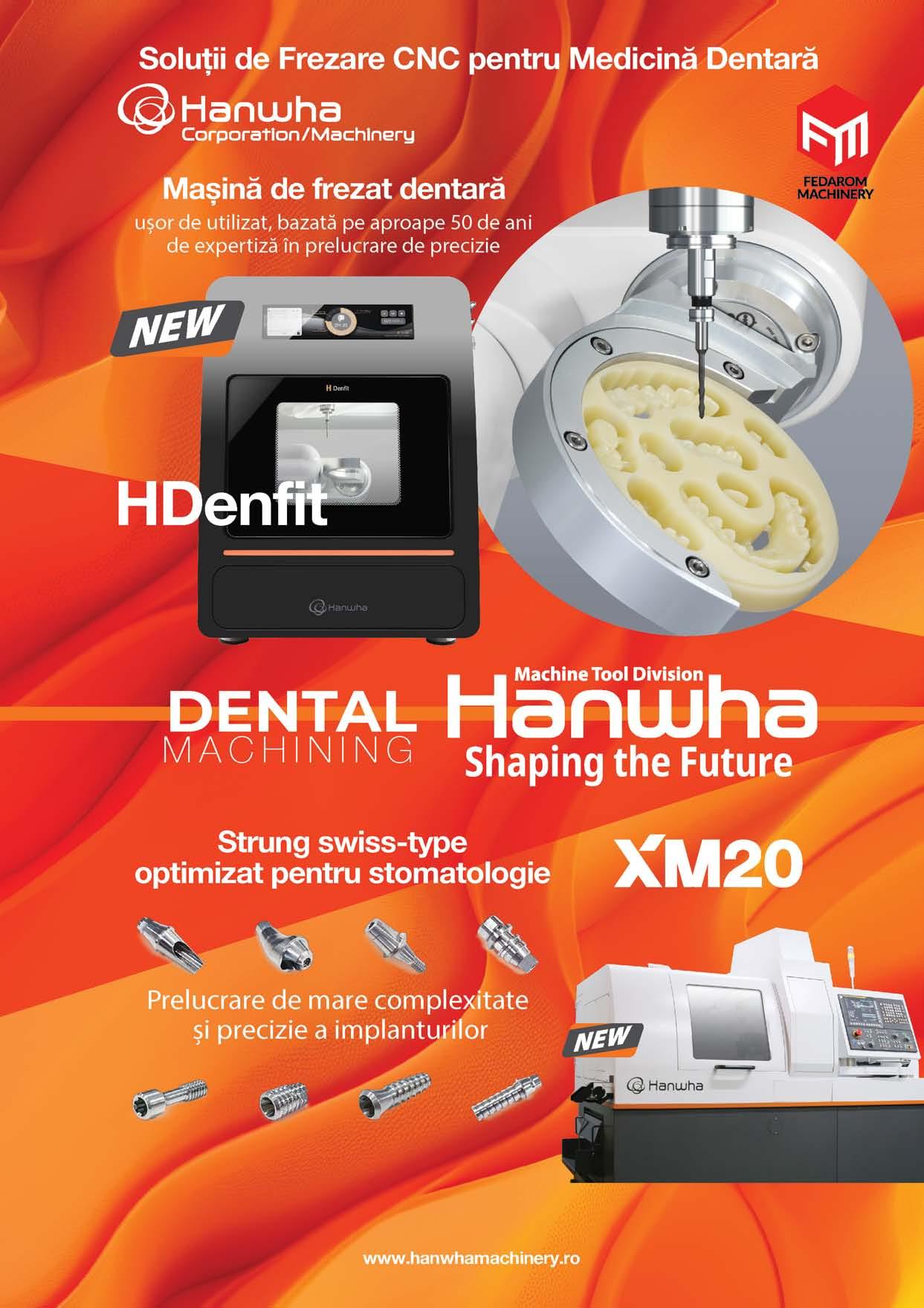

Premieră mondială: DMV 200

München. Cu noul DMV 200, DMG MORI își extinde seria pentru prelucrarea verticală productivă și de înaltă precizie pe 3 axe. Designul său stabil, o masă rigidă cu o greutate de încărcare de 3.000 kg și curse de 2.000 x 700 x 550 mm se adresează în primul rând clienților care trebuie să frezeze sau să găurească componente mari rapid și precis. La fel ca modelele sale „surori“ mai mici, DMV 200 este, de asemenea, orientat către cerințele producției moderne în industrii solicitante, cum ar fi matrițele și ștanțele, mobilitatea sau aviația și spațiul. O magazie de scule cu până la 120 de buzunare (SK40) - versiunea standard are 30 - și compatibilitatea cu sistemele de manipulare a paleților, cum ar fi PH Cell 300, garantează o producție rentabilă cu timpi scurți de neproductivitate.

Dispunând de curse de 2.000 x 700 x 550 mm,

DMV 200

permite frezarea și găurirea verticală a componentelor mari

pentru ștanțe și matrițe, mobilitate și alte industrii solicitante.

Design robust pentru dinamică maximă

DMV 200 se bazează pe un cadru de mașină monolitic cu piese turnate solide și ghidaje cu role pe toate axele. Acest lucru înseamnă că mașina rămâne stabilă și precisă chiar și în cazul aplicațiilor foarte solicitante. Viteza de avans de 42 m/min asigură o dinamică ridicată și timpi de ciclu reduși. Arborii principali disponibili asigură o prelucrare de înaltă performanță: începând de la inlineMASTER 15.000 rpm, până la speedMASTER 15.000 rpm HT (cuplu mare) și 20.000 rpm, terminând la powerMASTER care are un cuplu de 430 Nm pentru prelucrarea grea a aliajelor de titan sau a oțelului inoxidabil - toate cu interfață BIG PLUS și garanție de 36 de luni. Datorită acționărilor directe pe toate axele, sistemelor de măsurare directă a deplasării și a unei precizii de poziționare de 4 μm, DMV 200 oferă rezultate precise în mod constant. Un sistem activ de răcire pentru componentele selectate asigură stabilitate termică chiar și cu timpi lungi de funcționare.

Transformarea prelucrării (MX): în rețea, automatizată și pregătită pentru viitor

DMG MORI a dezvoltat DMV 200 având în vedere pilonii transformării prelucrării (MX) pentru a sprijini orice producție pregătită pentru viitor. CELOS X de pe panoul ERGOline X de 24” cu acționare intuitivă creează baza perfectă pentru producția în rețea și digitalizată. Permite integrarea perfectă în rețelele companiei, ceea ce avansează și mai mult transformarea digitală. Programarea cu afișaj grafic este acceptată fie de un Siemens SINUMERIK ONE, fie de un HEIDENHAIN TNC 7. DMG MORI implementează producția autonomă prin conectarea sistemului de manipulare a paleților PH 150, PH Cell 300 sau - în combinație cu un alt centru de prelucrare - PH Cell Twin. Manipularea piesei de prelucrat se realizează printr-o frezare Robo2Go, dacă este necesar. DMV 200 poate fi integrat cu ușurință într-un atelier cu sisteme de transport fără șofer, cum ar fi PH-AMR 750. Datorită funcționării sale de economisire a energiei și a resurselor, DMV 200 promovează, de asemenea, transformarea verde (GX) către o producție mai durabilă.

Gama de arbori principali DMV 200 permite prelucrarea de înaltă performanță: începând cu inlineMASTER. 15.000 rpm, prin speedMASTER 15.000 rpm HT și 20.000 rpm, până la powerMASTER cu un cuplu de 430 Nm pentru prelucrarea grea a aliajelor de titan sau a oțelului inoxidabil - toate cu interfață BIG PLUS și garanție de 36 de luni.

Profilul companiei DMG MORI

DMG MORI este un producător global de mașini-unelte de înaltă precizie și este reprezentat în 44 de țări - cu 124 de locații de vânzări și service, inclusiv 17 fabrici de producție. În “Global One Company”, peste 13.500 de angajați conduc dezvoltarea de soluții holistice în mediul de producție. DMG MORI combină patru piloni pentru producția eficientă și durabilă a viitorului sub conceptul de transformare a prelucrării (MX): integrarea proceselor, automatizarea, transformarea digitală (DX) și transformarea ecologică (GX).

DMG MORI înseamnă inovație, calitate și precizie. Portofoliul nostru acoperă soluții de producție durabile bazate pe tehnologiile Turning, Milling, Grinding, Boring, precum și Ultrasonic, Lasertec și Additive Manufacturing. Prin integrarea tehnologiei, automatizarea end-to-end și soluțiile de digitalizare, facem posibilă creșterea productivității și a eficienței resurselor în același timp.

La unitățile noastre de producție din întreaga lume, realizăm soluții holistice la cheie pentru principalele sectoare: aerospațial, auto, ștanțe și matrițe, medical și semiconductoare. Cu ajutorul programului de parteneriat DMG MORI Qualified Products (DMQP), oferim produse periferice perfect adaptate dintr-o singură sursă. Serviciile noastre orientate către client acoperă întregul ciclu de viață al unei mașini-unelte - inclusiv instruire, reparații, întreținere și piese de schimb.

22.09.2025 | Premieră mondială: NLX 2500|1250 Generația a 2-a

Noua erã în strunjirea universalã

Cu noul NLX 2500|1250, DMG MORI a prezentat o ediție complet modernizată a mașinii sale universale de strunjit, cea mai bine vândută. Utilizatorii din industrii solicitante, precum sectorul medical, auto și energetic, au beneficiat de o gamă mai largă de capete port-șurub și de o performanță îmbunătățită a acestora — atât pentru prelucrarea grea la viteze mari, cât și pentru prelucrarea de mare precizie. NLX 2500|1250 Generația a 2-a a oferit spațiu pentru piese de lucru de până la 1.258 mm lungime și diametru Ø366 mm. Capetele port-șurub stâng și drept, o revolveră cu scule acționate, o axă Y extinsă cu deplasare +/- 60 mm și un vârf de sprijin au făcut din această mașină o soluție de fabricație extrem de flexibilă pentru prelucrarea completă pe 6 fețe a pieselor complexe.

22.09.2025 | Premieră mondială: SPRINT 420

Viitorul strunjirii de producþie

Mașinile SPRINT de la DMG MORI au reprezentat epitomul strunjirii de producție extrem de economice. Noul SPRINT 420 a reprezentat generația următoare de mașini SWISSTYPE. A utilizat o platformă comună pentru trei dimensiuni, pentru diametre de bare de la ø 13 mm până la ø 51 mm, la fel ca în cazul celui mai mare model, SPRINT 420. Până la trei unități de prelucrare cu până la trei axe B și un total de cinci, șase sau nouă axe au permis prelucrarea completă eficientă a pieselor solicitante de până la 600 mm lungime – atât din bară, cât și piese prin prindere în mandrină. Kitul SWISSTYPE, care și-a dovedit eficiența de-a lungul multor ani, a fost disponibil și ca opțiune aici. Acesta a crescut cursa de la 200 mm la 360 mm, făcând SPRINT 420 impresionant atât pentru strunjirea pieselor scurte, cât și lungi. Timpul de schimbare între cele două variante a fost mai mic de 30 de minute.

22.09.2025 | Premieră mondială:

DMV 200

Freze verticale precise pentru piese de pânã la 2.000 mm lungime

Cu noul DMV 200, DMG MORI și-a extins seria pentru prelucrare verticală productivă și de înaltă precizie cu 3 axe. Designul său stabil, o masă rigidă cu o capacitate de încărcare de 3.000 kg și cursele de 2.000 x 700 x 550 mm au fost adresate în special clienților care aveau nevoie să frezeze sau să găurească rapid și precis componente mari. La fel ca și modelele sale mai mici, DMV 200 a fost conceput pentru cerințele producției moderne din industrii solicitante precum Die & Mold, Mobilitate sau Aviație & Spațiu. Un magazin de scule cu până la 120 de poziții (SK40) – versiunea standard avea 30 – și compatibilitatea cu sisteme de manipulare a paletelor, cum ar fi PH Cell 300, au garantat o producție rentabilă cu timpi neproductivi scurți.

22.09.2025 | Premieră mondială: DMU 55 H Twin / DMC 55 H Twin

Dublarea productivitãþii, flexibilitate nelimitatã

Una dintre cele mai mari provocări în industriile în creștere rapidă, precum cea medicală, die & mold, mobilitate și energie, a fost creșterea productivității și eficienței pentru a contracara presiunile crescânde ale costurilor. Noul DMU/C 55 H Twin a oferit o soluție în acest caz. DMG MORI a echipat centrul de prelucrare orizontal cu două capete port-șurub și mese — conectate printr-o axă comună de rotație — pentru a dubla capacitatea de producție. Deoarece DMU/C 55 H Twin a avut axe independente X, Y și Z, a putut compensa lungimile și razele sculelor în condiții de mediu schimbătoare. În același timp, centrul de prelucrare a garantat flexibilitate maximă în prelucrarea componentelor complexe de precizie.

22.09.2025 | Premieră mondială: DMU 20 linear

Precizie, compactitate ºi dinamism

Cu noul DMU 20 linear, DMG MORI a prezentat cel mai precis centru de prelucrare simultană cu 5 axe, reprezentând astfel o soluție ideală pentru cele mai înalte cerințe de calitate în microinginerie și inginerie de precizie, precum și în fabricarea matrițelor sau în sectorul mobilității. A prelucrat componente pentru ceasuri, electrozi din grafit și cupru, precum și rotoare, de exemplu. Mașina extrem de compactă (3,8 m²) a combinat precizia și dinamismul în cel mai mic spațiu. Baza rigidă și termostabilă a fost formată dintr-un pat turnat optimizat FEM și un design termosimetric al cadrului. Împreună cu un sistem fin reglat și foarte sensibil de gestionare a temperaturii și sisteme de măsurare a poziției de la Magnescale, DMU 20 linear a garantat stabilitate pe termen lung și o precizie dimensională absolută — chiar și pentru operațiuni complexe de prelucrare și perioade lungi de funcționare, în intervalul câtorva microni. Dinamica ridicată a fost posibilă datorită motoarelor liniare fără uzură.

22.09.2025 | Premieră mondială:

Precizie ºi integrare a proceselor în cel mai mic spaþiu

Aviația & Spațiul, Die & Mold sau Mobilitatea — versatilitatea seriei DMC monoBLOCK de la DMG MORI și-a dovedit mereu eficiența în numeroase industrii. DMC 65 monoBLOCK Generația a 2-a și DMC 75 monoBLOCK Generația a 2-a au continuat această poveste de succes. Cele două centre de prelucrare simultană cu 5 axe au produs piese complexe de până la ø 630 x 500 mm și 600 kg, pe o amprentă de doar 8 m². Cheia unei prelucrări și mai eficiente a fost integrarea mai multor procese într-o singură prindere. DMC 65 monoBLOCK Generația a 2-a a combinat, la cerere, șase tehnologii: frezare, strunjire până la 1.200 min-1, rectificare, tăiere de angrenaje, măsurare în proces și ultrasunete.

22.09.2025

22.09.2025 | Premieră mondială: ULTRASONIC 60 Precision

Prelucrare precisã ºi fiabilã a materialelor avansate

Freza și rectificarea ultrasonică a materialelor dure și casante au revoluționat recent industria semiconductoarelor. Creșterea acestei industrii a condus, de asemenea, la dezvoltarea continuă a mașinilor ULTRASONIC de la DMG MORIacum aflate în a treia generație. La EMO 2025, producătorul de mașini-unelte și-a extins gama cu modelul ULTRASONIC 60 Precision. Noul model a permis o intrare rentabilă în prelucrarea precisă a materialelor dure și casante, cum ar fi carbură de siliciu, Zerodur și metale dure, fiind conceput să răspundă cerințelor tot mai ridicate din sectorul semiconductorilor. De exemplu, aria de lucru de 600 x 600 x 510 mm a oferit spațiu suficient pentru diversele componente din industrie.

DMG MORI ºi-a extins portofoliul de soluþii de automatizare

Ca parte a transformării prelucrării (MX), prin care DMG MORI a deschis calea către viitorul producției, soluțiile de automatizare au ocupat un loc important. Acestea au creat capacități de personal pentru activități calificate și au optimizat utilizarea mașinilor chiar și în schimburi fără operatori. La EMO 2025, producătorul de mașini-unelte a prezentat un total de 33 de soluții de automatizare și un centru dedicat automatizării. Expoziția a inclus sisteme de manipulare a paletelor, precum depozitul rotativ de palete sau seria PH Cell, sistemul de manipulare a pieselor WH Cell, precum și modelele Robo2Go și sistemul MATRIS ca soluții robotizate. Sisteme de transport fără șofer pentru transportul automatizat al paletelor, sculelor, materialelor și așchiilor au completat gama, inclusiv noul AMR 1000. În plus, la EMO s-a pus accent pe modernizări (retrofitting). Prin această ofertă, DMG MORI a susținut clienții în modernizarea mașinilor existente cu soluții de automatizare –pentru manipularea paletelor sau a pieselor, după caz. Astfel de soluții au optimizat în mod sustenabil utilizarea capacității de producție și au contribuit semnificativ la o producție pregătită pentru viitor.

22.09.2025 | Transformare

DMG MORI a stabilit noi standarde în Transformarea Digitalã la EMO

De 50 de ani, EMO a fost considerat un barometru global pentru inovație în industria mașinilor-unelte. În acest an, s-a pus un accent special pe viitorul producției CNC. DMG MORI a deschis calea cu strategia sa Machining Transformation (MX) și cele patru piloni ai acesteia: Integrarea Proceselor, Automatizarea, Transformarea Digitală (DX) și Transformarea Verde (GX). În timpul EMO, DX Office și Shopfloor Hub au prezentat cele mai recente evoluții și generații de soluții digitale publicului târgului. Accentul a fost pus pe aspecte tehnologice, economice și de sustenabilitate — de această dată, în mod specific din perspectiva întreprinderilor mici și mijlocii din industrie. S-au abordat provocările legate de lipsa forței de muncă calificate, precum și noi modalități de a obține o eficiență energetică mai mare și de a răspunde cerințelor crescute de cunoaștere și calitate.

Cum a redefinit DMG MORI digital producția CNC: CELOS X, GREENMODE, noi cicluri tehnologice DMG MORI la cerere, extensii proprii CAM pentru programare eficientă și următoarea etapă evolutivă a portalului pentru clienți my DMG MORI au fost doar câteva dintre elementele cheie care au subliniat această promisiune. În ansamblu, acestea au creat o perspectivă unică asupra modului în care digitalizarea a putut deja să ducă ușurința în utilizare, productivitatea și eficiența resurselor la un nou nivel și să devină un instrument strategic pentru modelarea viitorului.

22.09.2025 | Inovație: Cicluri

Gãurire adâncã ºi debavurare uºor de programat

Cicli tehnologici exclusivi DMG MORI în domeniile manipulării, măsurării, prelucrării și monitorizării au susținut producția CNC de mulți ani, deoarece au simplificat sarcinile complexe de programare și au extins gama de funcții a mașinilor-unelte. La EMO 2025, liderul inovației a prezentat noile cicluri tehnologice gunDRILLING pentru prelucrarea găurilor adânci și gearDEBURRING pentru debavurarea dinților de angrenaj. Acestea, împreună cu alte cicluri tehnologice deja utilizate cu succes, cum ar fi Grinding, gearSHAPING și gearBROACHING, au contribuit semnificativ la capacitatea DMG MORI de a avansa constant integrarea proceselor.

Sandvik Coromant a lansat în 2025 a doua generație a burghiului

o soluție

Sandvik Coromant a lansat a doua generație a burghiului CoroDrill DE10 în 2025, ca o soluție de ultimă generație pentru găurirea de mare volum, având o geometrie universală -M5, funcționalitate „plugand-play”, stabilitate îmbunătățită și schimburi rapide de vârfuri pentru o productivitate mai mare, o durată de viață prelungită a sculei și o adaptabilitate mai mare în diverse materiale. Această inovație abordează provocările comune ale găuririi, oferind clienților o soluție mai robustă și mai ușor de utilizat, cu un potențial semnificativ de creștere a productivității și reducerea costurilor pe fiecare gaură.

Tehnologie de a doua generație: Se bazează pe CoroDrill 870, adăugând caracteristici avansate pentru o versatilitate și o ușurință în utilizare mai mare.

w Geometria vârfului -M5: Oferă performanță constantă într-o gamă largă de materiale și condiții de tăiere, permițând funcționarea „plug-and-play” fără a fi necesar un burghiu pilot.

w Productivitate și Eficiență: Conceput pentru găurire de mare volum cu viteze mari de alimentare, ceea ce duce la rate de penetrare îmbunătățite și la costuri reduse per gaură.

w Ușurință în utilizare și Stabilitate: Dispune de o interfață familiară de prindere pre-tensionată pentru o stabilitate îmbunătățită și schimburi de vârfuri simple, eliberând operatorii pentru alte sarcini.

w Durată extinsă a sculei: Oferă mai multe vârfuri per corp al sculei și o robustete îmbunătățită, ceea ce asigură o durată de viață mai lungă și costuri totale reduse.

w Versatilitate: Potrivit pentru o gamă variată de materiale și aplicații, făcându-l o unealtă versatilă pentru nevoile diverse ale producției.

w Sustenabilitate: Creșterea eficienței contribuie la creșterea productivității și economii de energie, făcându-l o alegere eficientă din punct de vedere al resurselor.

CoroDrill DE10 a fost dezvoltat ca răspuns la nevoile în continuă schimbare ale clienților pentru o fiabilitate mai mare, manipulare mai ușoară și performanță îmbunătățită.

Sandvik Coromant a colaborat îndeaproape cu specialiști din diverse domenii și clienți pentru a se asigura că produsul final răspunde cerințelor din viața reală.

Impactul asupra Producției:

Unealta ajută la depășirea provocărilor din producția de mare volum prin oferirea unei siguranțe și consistențe mai mari ale procesului. Clienții pot obține creșteri semnificative ale productivității și îmbunătățirea stabilității, permițându-le să „apese mai mult pe mașină fără a compromite calitatea”, conform celor de la Sandvik Coromant.

https://www.home.sandvik/news

CONTEXT & MOTIVAȚIE

• Până acum, adaptoarele TungModularSystem pentru operația de grooving (spårsvarvning) erau disponibile doar cu alimentare internă de lichid de răcire (internal coolant).

• Acest aspect crea limite pentru utilizatorii care folosesc sisteme de răcire externe (external coolant), deoarece erau necesare echipamente suplimentare sau adaptări pentru a utiliza adaptoarele existente.

CE ESTE TUNGCUT & SCOPUL EXTINDERII

• De asemenea, varianta cu tijă pătrată de 32×32 mm era disponibilă doar la comandă specială, ceea ce îngreuna adoptarea de către atelierele care lucrează pe mașini cu astfel de specificații.

• Aceste limitări au făcut ca mulți operatori să rămână la versiunea clasică a TungCut, deși existau cereri pentru o soluție mai flexibilă și compatibilă cu mediile de lucru moderne.

• TungCut este o serie de scule rigide, modulară, destinată pentru operațiuni de grooving și “parting / face grooving”, proiectată să ofere precizie ridicată, stabilitate și control asupra așchiilor.

• Obiectivul extinderii este să ofere adaptoare noi care permit utilizarea alimentării externe de lichid de răcire și să introducă compatibilitatea nativă cu tije pătrate 32×32 mm, pentru a răspunde cerințelor din ateliere ce lucrează piese mari.

NOILE CARACTERISTICI & AVANTAJE

1. Adaptoare cu alimentare externă (External Coolant) pentru grooving la față

o Ajută la reducerea riscului de încurcare a așchiilor, chiar și în situațiile în care acestea au tendința de a deveni „firicele”.

o Previne pătrunderea așchiilor în găurile de răcire o problemă frecventă la adaptoarele interne utilizate cu sisteme externe.

o Oferă o opțiune mai robustă pentru utilizatorii ce operează sisteme de răcire externe, creând o condiție de prelucrare mai stabilă.

Concluzie

2. Mecanism de prindere cu rigiditate crescută în sistemul TungModularSystem

o Noul design al mecanismului de prindere (clamp) îmbunătățește rigiditatea adaptorului, reducând vibrațiile și deformațiile.

o Rigiditatea sporită contribuie la durabilitatea sculei și la obținerea unei calități mai bune a suprafeței prelucrate.

o Un design comun al tijei permite utilizarea aceluiași adaptor cu alimentare internă sau externă, fără schimbări majore.

3. Compatibilitate extinsă cu mașini mari, prin introducerea tijei pătrate de 32×32 mm

o Standardizarea acestei dimensiuni, folosită des la prelucrarea pieselor mari, îmbunătățește compatibilitatea cu mașinile grele (strunguri mari).

o Permite montarea directă pe mașină fără dispozitive intermediare, reducând timpul de setare.

o Face sistemul mai versatil și adaptabil la o gamă mai largă de condiții de lucru.

Această extindere a seriei TungCut adaugă capabilități importante pentru utilizatorii ce lucrează cu sisteme de răcire externe și mașini mari, oferind flexibilitate, stabilitate și performanță sporită. Prin introducerea adaptoarelor cu alimentare externă și a tijei pătrate 32×32 mm, Tungaloy răspunde unui segment al pieței care solicita exact aceste îmbunătățiri.

• Rulmenții cu șurub de la Schaeffler, cu elemente de rostogolire ceramice, asigură o fiabilitate operațională maximă în aplicațiile cu curse scurte

• Soluție pentru prevenirea defectării rulmenților cu șurub în aplicațiile cu curse scurte și în regim oscilant

• Tranziție completă la elemente de rostogolire ceramice ca soluție strategică

În calitate de companie dedicată tehnologiei mișcării, Schaeffler își extinde gama de rulmenți hibrizi pentru șuruburi cu bile, mai exact rulmenți care utilizează bile ceramice ca elemente de rostogolire. Seria ZKLN și ZKLF (cu prindere prin flanșă) este completată acum de designul pe trei rânduri DKLFA. Versiunea hibridă (DKLFA-HC) oferă o fiabilitate operațională excepțională, în special în aplicațiile cu curse scurte și în condiții în care apar vibrații în stare de repaus. În anumite domenii, cum ar fi producția de matrițe și tehnologia medicală, aplicațiile cu mișcări scurte pot duce la defectarea prematură a rulmenților axiali din sistemele cu șuruburi cu bile, manifestată de obicei prin zgomote crescute ale axelor filetate. Tiparul de deteriorare asociat, cunoscut sub numele de “false brinelling”, apare în general când rulmenții sunt supuși la mișcări oscilante repetate și la unghiuri mici.

100% rulmenți hibrizi: o abordare strategică

Deteriorarea de tip false brinelling rămâne greu de anticipat și poate apărea chiar și după câteva ore de funcționare. Pentru producătorii de utilaje, aceasta poate duce la costuri semnificative de reparație, precum și la daune de imagine. Pentru tipurile de mașini afectate, se recomandă o tranziție completă la rulmenți hibrizi cu șurub cu bile ca soluție standard.

Rulmenții hibrizi asigură un nivel foarte ridicat de fiabilitate operațională, atât în aplicațiile cu curse scurte, cât și în situații care implică vibrații în stare de repaus. Cu acești rulmenți, pot fi evitate în mod fiabil opriri neplanificate ale echipamentelor și intervenții de service costisitoare cauzate de false brinelling. Important de menționat este că capacitatea dinamică de încărcare și durata de viață estimată a rulmenților rămân complet neschimbate.

CPortofoliul Schaeffler include acum și rulmenții cu șurub cu bile DKLFA cu trei rânduri și elemente ceramice de rostogolire. Aceștia oferă o fiabilitate operațională remarcabilă, în special în aplicațiile cu curse scurte.

CGrupul Schaeffler – We pioneer motion

Grupul Schaeffler inovează în domeniul tehnologiei mișcării de peste 75 de ani. Cu tehnologii, produse și servicii inovatoare în domeniile mobilității electrice, propulsiei eficiente din punct de vedere al emisiilor de CO2, soluțiilor pentru șasiu și energiilor regenerabile, compania este un partener de încredere în eficientizarea, digitalizarea și sustenabilitatea mișcării – pe întregul ciclu de viață.

Schaeffler își prezintă gama completă de produse și servicii prin intermediul a opt familii de produse: de la soluții de rulmenți și toate tipurile de sisteme liniare de ghidare, până la servicii de reparație și monitorizare. Cu aproximativ 120.000 de angajați și peste 250 de locații în 55 de țări, Schaeffler este una dintre cele mai mari companii de familie din lume și se clasează printre cele mai inovatoare companii din Germania.

CONTACT: Ana Bobancu Manager Communications & Branding +40 268 50-4816 press.ro@schaeffler.com

Mitutoyo România a organizat, pe 17–18 septembrie 2025, evenimentul „Porți Deschise Mitutoyo 2025”, desfășurat la showroom-ul din Brașov Business Park. Vizitatorii au avut ocazia să exploreze cele mai noi soluții automatizate de metrologie, să asiste la demonstrații live și să discute direct cu experți Mitutoyo, într-un spațiu tehnic modern.

Demonstrații live cu tehnologie avansată

Evenimentul a pus accent pe echipamente și software de ultimă generație, cu aplicații în industrii precum auto, aerospațială, medicală și microelectronică:

• STRATO-ACTIVE – CMM 3D CNC de înaltă precizie, cu structură stabilă și viteză mare de scanare.

• Quick Vision Apex (Gen. E) – Sistem optic de măsurare fără contact, potrivit pentru piese mici și sensibile.

• MeasurLink – Soluție SPC pentru colectarea și analiza în timp real a datelor de măsurare.

• Space4Win – Software universal pentru controlul și documentarea măsurătorilor, compatibil cu majoritatea dispozitivelor.

• Formtracer Avant – Echipament multifuncțional pentru contur și rugozitate, cu capete interschimbabile.

• SurfaceMeasure1008S – Senzor laser noncontact pentru măsurători 3D rapide, cu evaluare automată integrată.

Prezentări și consultanță

Un moment special a fost susținut de Stefan Theissen, Head of Product Management la Mitutoyo Europe, care a prezentat cele mai recente inovații din portofoliu. Pe tot parcursul evenimentului, specialiștii Mitutoyo au oferit consultanță personalizată, explicând aplicabilitatea soluțiilor în producție și controlul calității. Evenimentul s-a adresat profesioniștilor din industrie, inginerilor de calitate, operatorilor CMM, responsabililor de laborator și managerilor din producție.

Evenimentul s-a adresat profesioniștilor din industrie, inginerilor de calitate, operatorilor CMM, responsabililor de laborator și managerilor din producție, învățământului tehnic superior.

Mitutoyo, lider global în soluții de măsurare de precizie, anunță cu mândrie lansarea QM-Fit, un aparat de măsurare manual, compact și de înaltă performanță, proiectat pentru inspectarea rapidă și precisă a componentelor mici și subțiri. QM-Fit redefinește ușurința de utilizare cu interfața sa tactilă inteligentă și se poziționează ca alternativă de ultimă generație la proiectoarele de profile tradiționale.

O modalitate mai inteligentă de măsurare

QM-Fit este construit pentru a face măsurătorile de precizie accesibile tuturor, indiferent de nivelul de calificare. Cu interfața sa intuitivă, operarea de pe panoul tactil și recunoașterea avansată automată a pieselor, utilizatorii pot așeza pur și simplu o piesă pe masă și iniția instantaneu măsurarea. Sistemul detectează automat caracteristici precum cercurile și marginile și oferă feedback grafic în timp real.

Principalele beneficii și cele mai importante aspecte privind eficiența

AUTOMATĂ

QM-Fit oferă măsurare instantanee cu recunoaștere automată, permițând utilizatorilor să așeze pur și simplu piesa pe masă. Sistemul identifică imediat piesa de lucru, detectează cercuri, linii și alte elemente fără a fi nevoie de configurare, aliniere sau focalizare manuală, și începe imediat măsurarea.

Măsurare mai inteligentă simplificată. Doar așezați piesa și lăsați QM-Fit să detecteze automat caracteristici precum cercuri, linii și margini.

O PERARE INTUITI vĂ, FĂRĂ NECESITATEA

UNOR A b I l ITĂț I SPECIA l E

Interfața sa intuitivă cu ecran tactil asigură faptul că nu sunt necesare abilități speciale pentru operarea sistemului. Ghidurile vizuale și sugestiile automate minimizează timpul de instruire și reduc erorile utilizatorului, în timp ce rezultatele sunt afișate grafic în timp real, cu indicatori clari de reușită/eșec

Ș U bl

Nu este nevoie de instruire. Cu interfața sa intuitivă cu ecran tactil, QM-Fit face măsurătorile de precizie accesibile tuturor.

O altă caracteristică remarcabilă este șublerul grafic, care permite măsurarea rapidă și precisă prin fixarea riglelor digitale pe marginile sau geometriile pieselor, eliminând alinierea anevoioasă cu reticulul în cruce, utilizată în proiectoarele tradiționale.

Luați-vă adio de la reticulul în cruce. Funcția șublerului cu fixare rapidă permite alinierea rapidă și digitală a riglei, pentru rezultate precise, fără operațiuni manuale complicate

P RO d UC ț IE MAI MARE, COSTURI MAI MICI de asemenea, QM-Fit îmbunătățește productivitatea și diminuează costurile oferind rezultate repetabile cu o acțiune minimă din partea operatorului, reducând variațiile și reprelucrările. detectarea automată și zoomul digital reduc durata ciclului, contribuind la eliminarea blocajelor în procesele de control al calității și de inspecție a primului articol.

Compact și puternic. Cu o greutate de doar 25 kg, QM-Fit se potrivește pe orice banc de lucru, oferind în același timp imagini de înaltă rezoluție cu sistemul optic CMOS de 20MP.

F IA b I l ITATE ȘI TRASA b I l ITATE

Rezultate instantanee. Feedbackul grafic în timp real cu indicatori clari GO/NO GO dă încredere dintr-o privire.

dESIGN COMPACT, ECONOMIE d E SPAț IU, SISTEM OPTIC PUTERNIC ȘI IMAGISTICĂ d E

î NA lTĂ RE zO lU ț IE

Cu designul său compact, care economisește spațiu (366 × 407 × 621 mm și 25 kg), QM-Fit se potrivește cu ușurință pe orice banc de lucru și funcționează ca o adevărată unitate autonomă, completă, cu PC integrat și monitor tactil de 15,6 inchi. Camera sa color CMOS puternică de 20 MP, zoomul digital de până la 100x, obiectivul telecentric și profunzimea câmpului de 36 mm oferă imagini de înaltă rezoluție și focalizare precisă chiar și pe piese inegale.

în cele din urmă, sistemul asigură fiabilitate și trasabilitate, cu calibrare la o precizie de ±10 μm și repetabilitate între 2σ ≤ 4 μm. Funcțiile de trasabilitate încorporate și corecția factorilor de mediu sporesc și mai mult încrederea în măsurători.

Viitorul dincolo de proiectoarele de profile. Mai rapid, mai inteligent și mai eficient, QM-Fit redefinește modul în care se efectuează controlul calității.

Despre Mitutoyo Corporation

Precizia și calibrarea încorporată asigură rezultate constante, repetabile întotdeuna.

O A lTERNATI vĂ MAI b UNĂ l A PROIECTOARE l E

d E PROFI l E

în timp ce proiectoarele tradiționale necesită aliniere manuală și îndemânarea operatorului, QM-Fit automatizează acești pași prin detectare inteligentă și vizualizare digitală. Acesta oferă rezultate mai rapide și mai consistente, fiind un substitut ideal pentru comparatoarele optice în controlul calității, inspecția la recepția pieselor și în aplicațiile din atelier.

Mitutoyo Corporation este un lider mondial în tehnologia măsurării de precizie, oferind o gamă completă de produse și soluții metrologice. Fondată în 1934 și cu sediul central în Kawasaki, Japonia, Mitutoyo a devenit o companie globală, prezentă în peste 40 de țări. Portofoliul său extins de produse include micrometre, șublere, comparatoare, mașini de măsurat în coordonate (CMM-uri), sisteme de măsurare non-contact, echipamente de măsurare a formei și software avansat de metrologie.

Cu un angajament față de acuratețe, calitate și inovație, Mitutoyo deservește o gamă largă de domenii, inclusiv industria auto, aerospațială, electronică, medicală și producătoare. De asemenea, compania operează o rețea de laboratoare de calibrare acreditate, centre de instruire și centre de asistență tehnică, ajutându-și clienții să mențină cele mai înalte standarde în asigurarea calității și eficiența producției.

Filozofia Mitutoyo, „Mediu bun, oameni buni, tehnică bună”, stă la baza misiunii sale de a sprijini industria globală prin măsurări precise și progrese tehnologice continue.

Mitutoyo România SRL www.mitutoyo.ro office@mitutoyo.ro

Drumul Gării Odăi, Nr. 1A Otopeni – Ilfov, 075100 România

Soluții eficiente și economice pentru rezultate optime de producție

HWR: 35 de ani de experiență și inovație!

HWR Spanntechnik GmbH este specialist în prinderea pieselor sensibile la deformare și în compensarea și prinderea concentrică a componentelor de orice formă.

din 1989, HWR a evoluat de la un birou de proiectare la un producător inovator de dispozitive de prindere și fixare pentru prelucrarea metalelor, impunându-se pe piață.

Cu peste 35 de ani de experiență HWR este la curent cu modalitățile de prelucrare moderne, care oferă performanță.

Cunoaște toate aplicațiile și se concentrează întotdeauna pe nevoile personalizate ale clienților în dezvoltarea noilor produse.

HWR îmbină puterea inovării cu precizia absolută în execuție, iar rezultatul constă în: dispozitive de frezare și strunjire - optimizate pentru aplicații care răspund în mod fiabil cerințelor tot mai mari în operațiile de prelucrare.

Cele 3 decenii de experiență pe piață au arătat clar ce anume funcționează în tehnologia de prindere, iar din această expertiză au rezultat produsele SOLIDLine® și INOLine® –disponibile acum și în România, prin METAL STAR SRL.

descoperiți soluțiile HWR de prindere și fixare, folosind tehnologia zero-Point în operațiile de frezare!

SOLIDPoint®

Sistemul de prindere zero-Point SOlIdPoint® poate fi utilizat pe toate mașinile-unelte. SOlIdPoint® este interfața optimă pentru adaptarea dispozitivelor de prindere, a dispozitivelor de fixare și a pieselor de prelucrat la masa mașinii cu o precizie maximă în

doar câteva secunde. Sistemul pur mecanic nu necesită nici aer, nici presiune hidraulică și, datorită mecanicii sale optimizate, are forțe de tracțiune și de fixare mai mari decât sistemele convenționale de pe piață, definind astfel noul standard.

Principiul de funcționare al SOlIdbolt® se bazează pe o dezvoltare ulterioară a tehnologiei SOlIdPoint®. Prin inversarea interacțiunii dintre montarea punctului zero și șurubul punctului zero, SOlIdbolt permite echiparea meselor de mașini mari cu tehnologia zero Point pentru o fracțiune din costul existent. Cu SOlIdbolt, mesele mari nu mai trebuie să fie echipate cu plăci de punct zero costisitoare, ci doar cu șuruburi semnificativ mai ieftine. Astfel, dispozitivele de fixare zero-Point pot fi achiziționate și utilizate mai specific și în număr mai mic.

datorită unui număr mare de variante de menghine și mandrine, avem o soluție inovatoare pentru fiecare piesă de prelucrat, de la piesă brută la produsul finit. dispozitivele noastre de prindere SOlIdGrip sunt imbatabile, în special în cazul prelucrării pe 5 axe, datorită tehnologiei de amprentare dovedite. Prelucrarea cu accesibilitate maximă este obținută prin designul compact și designul conturului perturbator minimizat.

Cu SOlIdStamp, etapele de lucru deja stabilite ale tehnologiei de amprentare pentru preprocesarea pieselor brute, stabilirea opririlor în mașină și dispozitivele de prindere mari și greoaie cu intensificatoare de putere devin inutile. Economiile maxime de material prin prindere pe o margine de prindere minimă de numai 3 mm, în același timp cu cele mai mari forțe de fixare, sunt caracteristici esențiale ale tehnologiei SOlIdStamp, generate de potrivirea formei.

descoperiți soluțiile HWR de prindere și fixare inteligentă în operațiile de strunjire și frezare!

INOFlex® - inovația HWR stabilește noi standarde în tehnologia de prindere!

INOFlex® - mandrină cu 4 fălci compensatoare pentru prinderea pieselor rotunde, pătrate și cu geometrie neregulată, pentru utilizare pe mașini de strunjit și frezat. Un allrounder

low-cost cu precizie ridicată și acuratețe a rotunjimii. disponibil în dimensiuni de la 135 mm la 2.000 mm diametru.

INOTop® - fălcile de prindere hibride inovatoare stabilesc noi repere!

Cu designul inovator al fălcii de prindere hibride INOTop®, piesă este centrată din exterior fără presiune și prinsă din interior. INOTop® este potrivit pentru prinderea țevilor cu pereți subțiri la prima operație de prindere.

INOTop® este ușor și eficient de utilizat și se potrivește pe aproape toate mandrinele standard începând de la 200 mm.

INOZet® - rezultate de strunjire remarcabile și economii considerabile!

INOzet® va transforma o mandrină convențională cu 3 fălci într-o mandrină cu 6 fălci, extrem de flexibilă și compensatoare în foarte scurt timp. INOzet®se descurcă fără nenumărate fălci pendulare și construcții speciale, ajutându-va să economisiți costuri considerabile.

de ce merită să alegi dispozitivele de prindere și fixare marca HWR?

datorită experienței acumulate, HWR deține know-how-ul necesar pentru a rezolva probleme practice în procesul de prelucrare. de exemplu, au revizuit și îmbunătățit tehnologia zero Point dovedită și cunoscută pe piață, dezvoltând gama de produse SOlIdPoint®. Prin schimbarea mecanicii, se pot obține acum forțe de retragere și fixare semnificativ mai mari decât în cazul produselor concurenților de pe piață, la același cost. Acest lucru semnifică faptul că tehnologia HWR zero Point poate fi utilizată și în domeniul prinderii pentru sarcini grele.

în plus, prin inversarea principiului funcțional (SOlIdbolt), s-a reușit dotarea chiar și a mașinilor mari cu tehnologie de prindere zero Point, la o fracțiune din prețul existent. Pe lângă prețul redus, o manevrare mai bună la introducerea dispozitivelor de prindere în sistemul zero Point și forțe de prindere și tragere chiar mai mari sunt avantaje esențiale, oferite de produsele HWR.

Astfel, prin produsele din gamele

SOLIDLine® și INOLine®,

HWR este partenerul perfect pentru sarcini de prindere și fixare, atât la frezare, cât și la strunjire!

Metal Star SRL - 510193 Alba Iulia, Str. A.I.Cuza nr. 50A

Tel: +40 258 819046

Fax: +40 258 819104

e-mail: comercial@mstar.ro web: www.mstar.ro

FANUC a prezentat la K 2025 noua serie ROBOSHOT SC, o gamă de mașini de turnare prin injecție complet electrice, care oferă performanțe superioare, flexibilitate extinsă și un consum redus de energie. Noul design compact permite utilizarea de matrițe mai mari, iar timpul de cicluri a fost redus semnificativ – cu până la 40% la modelul S350C. Vizitatorii standului FANUC au putut vedea în acțiune ROBOSHOT S180C, producând piese din biopolimer, evidențiind angajamentul companiei față de sustenabilitate. De asemenea, au fost prezentate noi funcții AI, soluții IoT și pachetul de servicii „FANUC Care”, ce acoperă întreținerea mașinilor până la 8 ani.

Fanuc Automation Romania Ferma 9, Hala 25 Floirești 407280, jud. Cluj Tel: +40 747 232 682

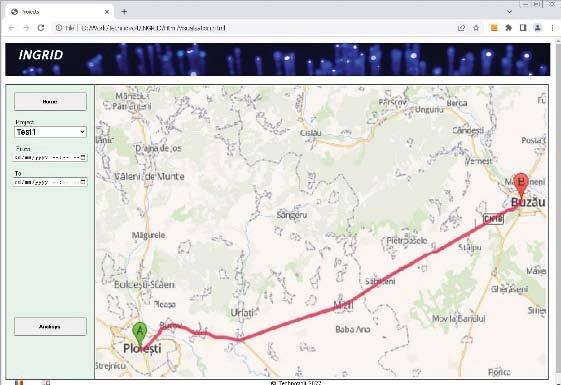

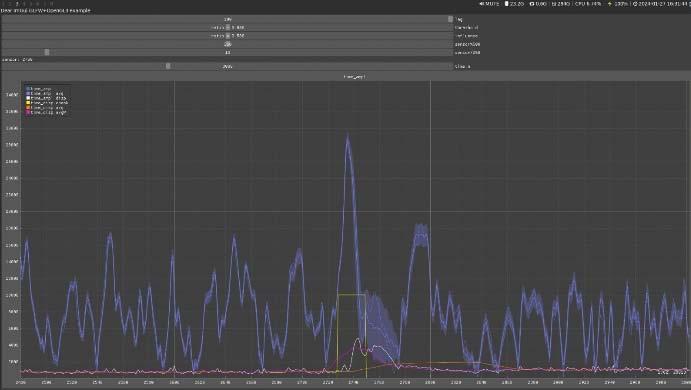

INGRID este un sistem opto-acustic distribuit cu fibră optică, conceput pentru monitorizarea integrității conductelor de transport petrol și gaze, precum și pentru detecția tentativelor de intruziune în rețelele de transport sau în zone perimetrale. Tehnologia sa inovatoare răspunde cerințelor tot mai stringente privind securitatea infrastructurilor critice, o prioritate esențială la nivel global și european în contextul creșterii rezilienței sistemelor industriale. Într-o eră în care monitorizarea inteligentă a rețelelor de transport și detectarea pierderilor de produs sunt esențiale pentru eficiență și siguranță, INGRID vine ca o soluție tehnologică de vârf. Sistemul a fost dezvoltat de Techno Volt, în parteneriat cu experți de la Universitatea Națională de Știință și Tehnologie Politehnica București și Institutul Național de Cercetare-Dezvoltare Turbomotoare COMOTI, Proiect co-finantat din Fondul European de Dezvoltare Regionala prin Programul Operațional Competitivitate 2014–2020, Axa 1 (proiect SMIS 121426).

Tehnologie de ultimă generație cu fibră optică

La baza sistemului INGRID stă tehnologia reflectometriei în domeniul temporal sensibilă la fază. Aceasta utilizează impulsuri laser de mare frecvență trimise printr-o fibră optică standard monomodală. Orice variație de index de refracție (de exemplu, o vibrație, o fisură sau o mișcare suspectă) generează semnale optice reflectate prin fenomenul de împrăștiere Rayleigh. Aceste semnale sunt apoi interpretate cu precizie pentru a detecta și localiza evenimentele relevante.

Specificații tehnice cheie:

• Lungime fibră monitorizabilă: până la 20 km

• Lungime de undă laser: 1500 nm

• Putere impuls: 200 mW

• Lățime impuls: 50–100 ns

• Frecvență de repetiție: 8200 Hz

Două funcții, un singur sistem

INGRID poate detecta apariția fisurilor în conducte chiar înainte ca acestea să genereze scurgeri, indiferent dacă fluidul este în mișcare sau nu – un avantaj competitiv remarcabil. Mai mult, aceeași fibră optică folosită pentru monitorizarea conductei poate fi utilizată și pentru detectarea activităților din apropierea traseului, făcând posibilă supravegherea perimetrală cu un singur canal de interogare. Această dublă funcționalitate reduce costurile de instalare și crește eficiența operațională, fiind o inovație semnificativă în domeniu.

Putere de procesare avansată și interfață intuitivă

Pentru a procesa volumul masiv de date generat de sistem, INGRID folosește o soluție modernă de procesare paralelă pe unități grafice (GPU), asigurând o analiză rapidă și precisă. Interfața software IngridWebApp permite:

• Localizarea exactă a evenimentelor pe traseu

• Identificarea tipului de eveniment (fisură, vibrație, intruziune etc.)

• Transmiterea în timp real a alertelor către operatorii autorizați

Această combinație între hardware-ul de înaltă performanță și software-ul specializat transformă INGRID într-o soluție completă pentru monitorizarea inteligentă a infrastructurilor strategice. De ce INGRID?

• Fiabilitate și precizie: detectează problemele înainte să devină critice

• Versatilitate: supraveghează conducte și perimetre cu același sistem

• Cost-eficiență: o singură infrastructură pentru mai multe funcționalități

• Scalabilitate: acoperire extinsă pe zeci de kilometri

• Tehnologie validată: dezvoltat și testat în colaborare cu instituții de cercetare de top

INGRID nu este doar un sistem de monitorizare. Este o soluție inovativă, dezvoltată local și aliniată la cele mai noi tendințe europene în securizarea infrastructurii critice. Prin integrarea tehnologiilor optice și a inteligenței în procesare, oferă un nou standard în protecția conductelor de transport și a rețelelor strategice.

TECHNO VOLT S.R.L. b-dul. Constructorilor nr. 20A

Sector 6, bucurești Tel.: +40 21 220 13 02

Fax: +40 21 221 09 25 office@technovolt.ro www.technovolt.ro

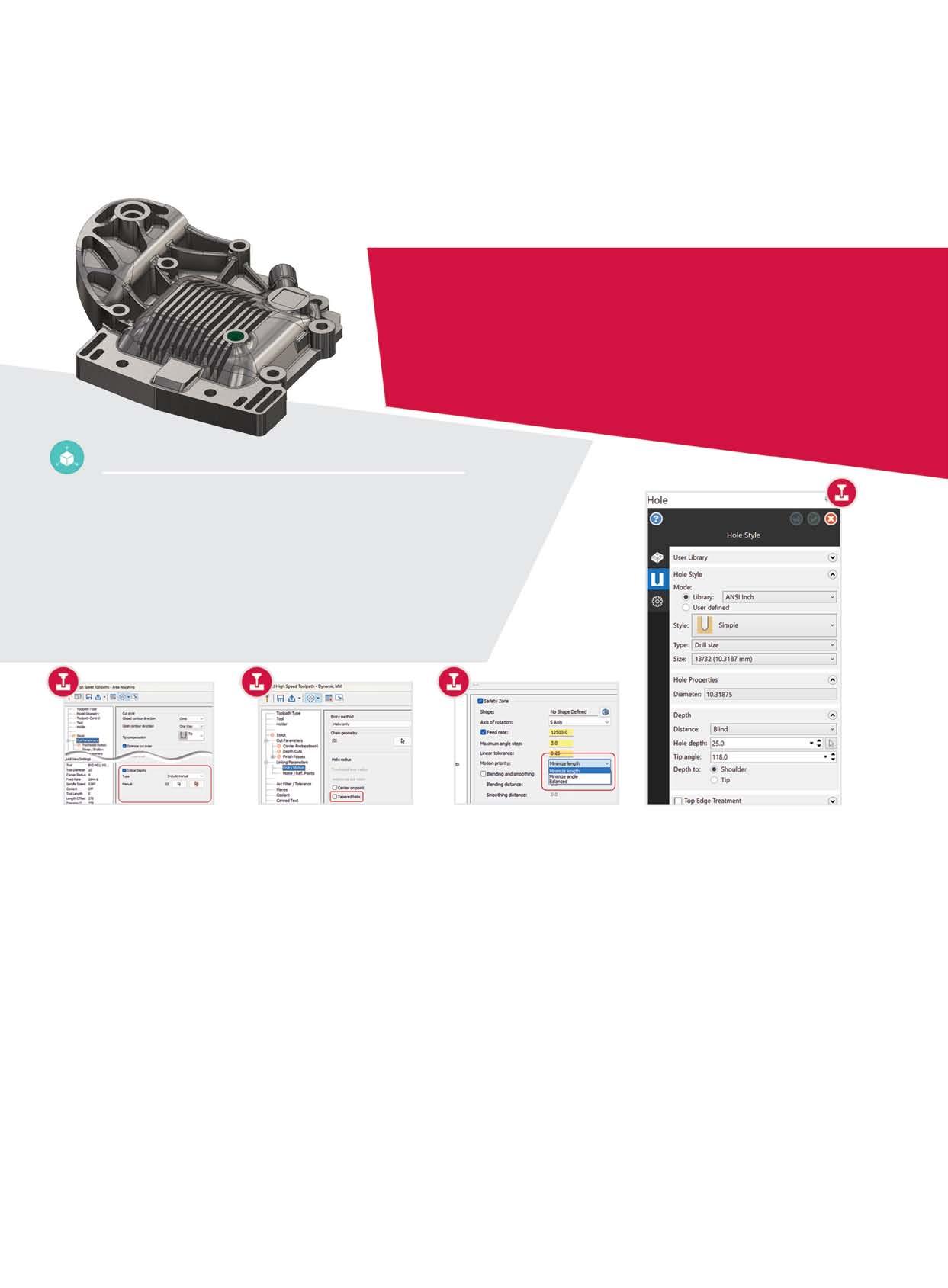

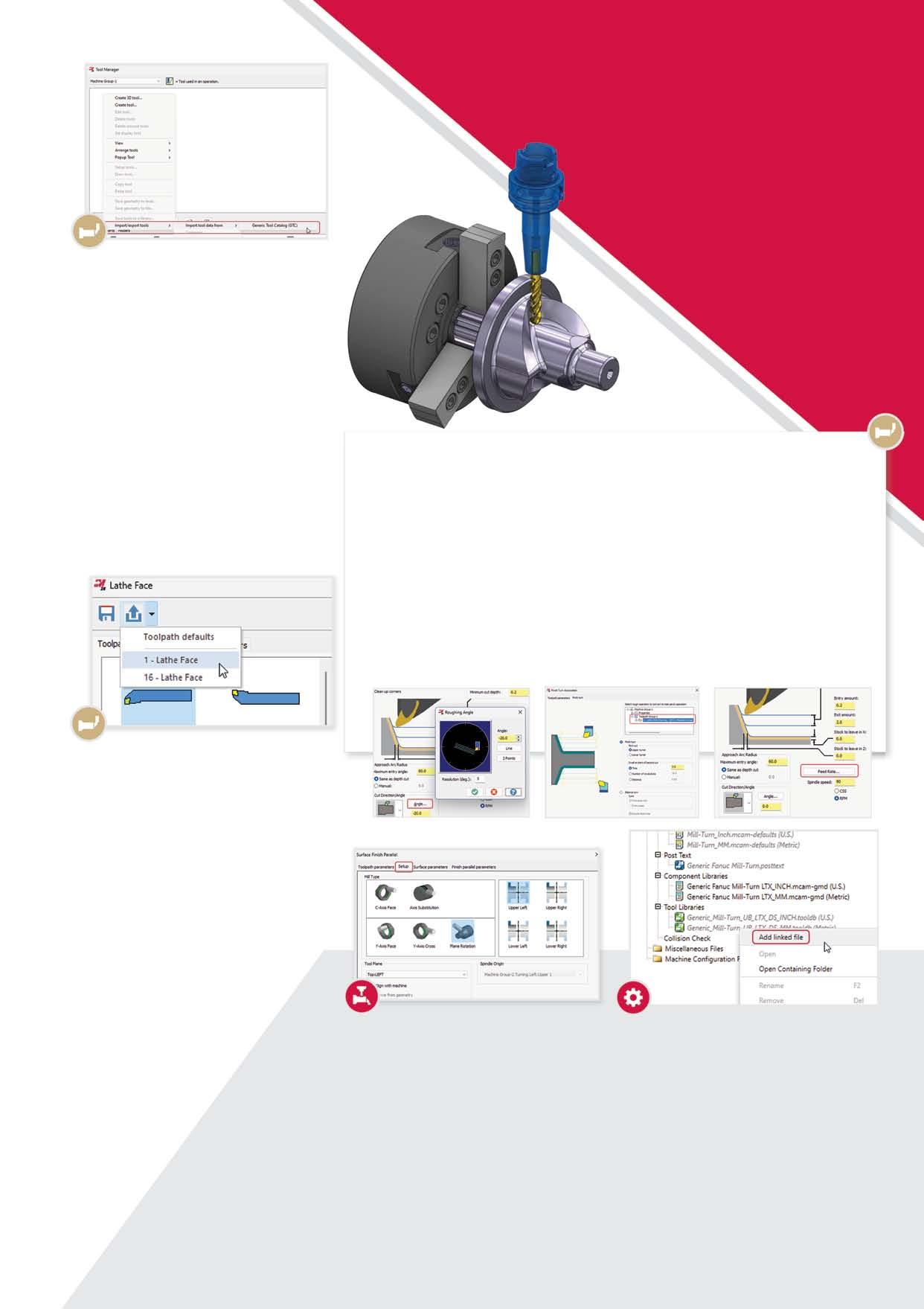

Cea mai recentă versiune Mastercam include mai multe îmbunătățiri concepute pentru a te ajuta să lucrezi mai eficient. Această prezentare generală evidențiază principalele îmbunătățiri care sporesc productivitatea, integrarea și eficiența fluxului de lucru — toate dezvoltate ca răspuns la feedbackul clienților. Pentru lista completă a tuturor funcțiilor și îmbunătățirilor noi, vizitează whatsnew.mastercam.com.

Îmbunătățiri pentru crearea suprafețelor

ale Productivității

Mastercam 2026 include diverse îmbunătățiri care permit utilizatorilor să finalizeze sarcinile mai rapid și mai precis, crescând productivitatea și economisind timp și resurse.

Când folosești geometrie wireframe pentru a crea o suprafață loftată, acum ai mai multe opțiuni pentru un flux mai lin și o îmbinare mai bună a suprafețelor. Alinierea automată a direcției curbelor permite selecția rapidă prin ferestre, fără a ține cont de direcții. Alinierea tangențială a suprafețelor asigură o tranziție lină către suprafețele adiacente. Curbele de ghidare sunt o metodă nouă de sincronizare a fluxului de curbe și elimină necesitatea separării manuale a grupurilor de curbe. Opțiunile dinamice de sincronizare au fost reorganizate și actualizate.

Adâncimi critice

3D HST pentru

OptiRough

Pentru utilizatorii Mill

3D și Router 3D, funcția Critical Depths permite prelucrarea zonelor plate critice în timpul prelucrării simultane pe 3 axe. La crearea unei traiectorii, Critical Depths oferă control asupra prelucrării zonelor plate, eliminând necesitatea unor operații suplimentare dedicate acestor zone. Funcția este disponibilă doar pentru mișcarea de coborâre (stepdown) din traiectoria Dynamic OptiRough.

Intrare spiralată conică pentru Dynamic Mill și OptiRough

O nouă opțiune de bifat pentru metoda de intrare Helix Only permite acum realizarea unei spirale conice. Această intrare promovează o evacuare mai bună a șpanului, acces mai bun pentru lichidul de răcire/aer și este mai eficientă decât o spirală cilindrică. Se obține astfel o durată de viață mai mare a sculei și o traiectorie mai eficientă. Utilizatorii de frezare 2D beneficiază de această funcție, disponibilă în pagina Entry Motion din parametrii traiectoriei Dynamic Mill și OptiRough.

Prioritatea mișcării în zona de siguranță Zona de siguranță bazată pe mesh selectează întotdeauna calea cea mai scurtă a secțiunilor eșantionate, dar uneori poate genera trasee nedorite care nu țin cont de modificările de unghi. Acum poți alege și calea cu cea mai mică schimbare unghiulară. Minimize angle generează trasee cu cele mai mici variații de unghi. Minimize length generează trasee cu cea mai scurtă distanță între puncte. Balanced generează trasee echilibrate între distanță scurtă și variație unghiulară minimă.

Funcționalitate Avansată pentru Găuri în Solide

Mastercam 2026 introduce o nouă modalitate de a crea găuri în obiecte solide. Aceste funcții sunt organizate în trei panouri: Selectare Geometrie, Stil Gaură și Avansat, permițând proiectarea diferitelor tipuri de găuri în solide cu precizie și control prin noi funcționalități. Gestionarea Spațiilor Libere (Void Handling)

Acum este disponibilă suportul pentru spații libere în găuri. Când creezi o gaură pentru o traiectorie a sculei, noua opțiune Include Voids (Include spații libere) îți oferă control asupra selecției spațiilor dintre segmentele găurii. Forma finală a găurii include segmentele liniare și spațiile dintre ele, formând o singură gaură. Dacă opțiunea este debifată, găurile coliniare cu spații între ele sunt considerate forme de găuri separate.

Suport pentru catalogul de scule generice pentru strunguri

Pentru utilizatorii de strunjire și frezare-strunjire, importarea datelor despre sculele de strung din pachetele Generic Tool Catalog (GTC), reduce considerabil timpul necesar creării sculelor de strung 3D. Selectați ansamblul sau componentele individuale de importat, iar Mastercam validează datele și importă scula sau ansamblul direct într-o bibliotecă de scule Mastercam sau în grupul de mașini activ.

Suport pentru salvarea și încărcarea parametrilor în traiectoriile sculelor de strunjire

Traiectoriile sculelor de strunjire atât pentru strunjire, cât și pentru frezare includ acum posibilitatea de a salva și încărca parametrii traiectoriei sculei folosind butoanele barei de instrumente. Faceți clic pe butonul stâng pentru a salva setările curente ale traiectoriei sculei în fișierul cu valori implicite sau faceți clic pe butonul dreapta pentru a deschide panoul Încărcare setări traiectorie scule pentru a selecta sursa setărilor de încărcat. Aceste butoane înlocuiesc opțiunile din meniul contextual care erau utilizate în versiunile anterioare de Mastercam.

Funcționalitate extinsă a sistemului

Mastercam 2026 oferă funcționalități extinse de sistem pe măsură ce utilizatorii au nevoie de capacități suplimentare și personalizare, permițând o experiență îmbunătățită a utilizatorului și o integrare perfectă.

Numeroase îmbunătățiri au fost aduse PrimeTurning, extinzându-i semnificativ gama de aplicații. Aceste îmbunătățiri simplifică fluxul de lucru general, oferind în același timp beneficii măsurabile, cum ar fi reducerea timpului de ciclu, finisajul îmbunătățit al suprafeței și o durată de viață mai lungă a sculei. Așchierile în unghi vă permit acum să creați trasee de degroșare la un anumit unghi, creând trasee paralele cu suprafețele înclinate ale piesei dvs., oferind o prelucrare mai ușoară. Traseele sculelor PrimeTurning pot fi acum selectate pentru utilizare în strunjirea prin pinch și operațiunile de strunjire echilibrată și includ o opțiune pentru opțiuni de finisare îmbunătățite, cum ar fi ajustarea avansului la o distanță setată înainte de sfârșitul așchierii. Opțiuni de finisare îmbunătățite

Suport prelucrare unghiulară

Suport strunjire cu strângere

Suport pentru traiectorii de scule clasice pentru frezare în

Frezare-Strunjire

Utilizatorii de Frezare-Strunjire pot utiliza acum suita completă de trasee de prelucrare degroșare și finisare suprafețe și curbe.

www.mastercamromania.ro | office@mastercamromania.ro | +40-332102112

Aceasta păstrează interfața familiară a acestor traiectorii de scule, prin adăugarea tab-ului Configurare, care permite utilizatorilor să adapteze aceste traiectorii de scule la mașina lor de Frezare-Strunjire. Unele dintre funcționalitățile disponibile în mod normal în tab-ul Parametri traiectorie au fost mutate în tab-ul Configurare.

Legături către fișiere externe În mod normal, fișierele individuale listate în Machine Explorer sunt serializate în fișierul .machine și sunt toate salvate împreună. Unii utilizatori preferă să utilizeze biblioteci de instrumente, fișiere implicite sau alte resurse care sunt stocate pe un server sau pe o stație de lucru centrală. În aceste cazuri, Mastercam vă permite acum să includeți un link către fișierul extern în fișierul .machine, mai degrabă decât fișierul în sine.

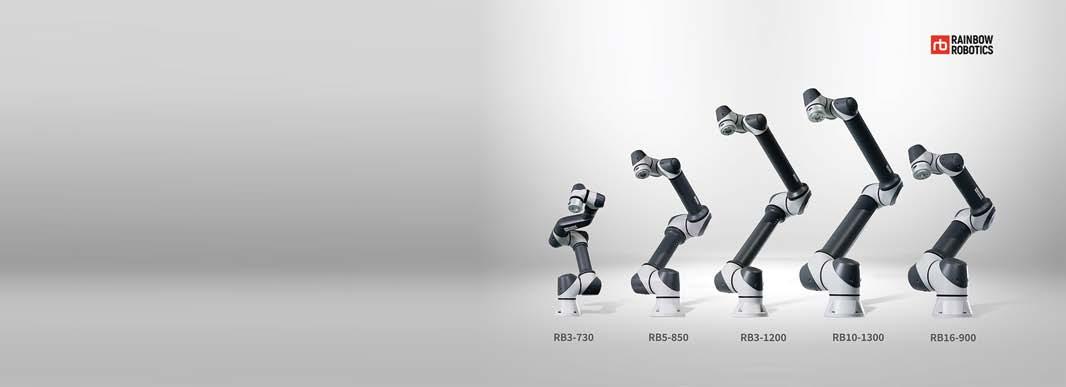

1. Rainbow Robotics

Samsung a devenit acționar majoritar în Rainbow Robotics, companie sud-coreeană specializată în cercetare și dezvoltare de roboți avansați. Acești roboți includ:

o roboți colaborativi (cobots) pentru linia de producție

o roboți manipulatori cu două brațe mobile

o roboți autonomi de logistică - scopul este să combine hardware-ul robotic al Rainbow cu software/AI-ul și infrastructura globală a Samsung

2. Samsung Display – automatizare în fabrici

Samsung Display folosește un număr mare de roboți industriali în fabricile sale, atât staționari, cât și mobili. Există:

o roboți care transportă sticlă (glass) în „FAB process”

o roboți multi-axații și roboți mici cu articulații multiple pentru manipularea materialelor în procesele de „module” aferente display urilor

o roboți autonomi pentru logistică (AMR) și roboți colaborativi pentru diverse sarcini în fabrică

o În plus, Samsung Display a raportat că are în funcțiune ~ 21.000 de roboți industriali (staționari și mobili) în liniile de producție

Imagini: www.rainbow-robotics.com

3. Samsung Heavy Industries

Departamentul de roboți/automatizare este folosit pentru activități precum sudură automată (welding), automatizarea proceselor din șantiere navale (“shipyards”), inspecții, patrule robotizate, etc.

De exemplu, introducerea unui sistem automat de sudură a adus o creștere de ~30% a eficienței în anumite segmente de operațiuni.

în perioada 22–27 septembrie, KUKA a demonstrat la EMO 2025 cum producția și intralogistica pot beneficia de roboți mobili autonomi (AMR) și soluții software inteligente. Totodată, KUKA Coaster a adus distracție și adrenalină vizitatorilor.

Sub motto-ul „Pune-ți producția în mișcare. Mai simplu.”, KUKA a prezentat la târgul EMO din Hanovra soluții de automatizare care simplifică semnificativ procesele de lucru, precum încărcarea și descărcarea, intralogistica sau prelucrarea mecanică a pieselor.

Roboții mobili autonomi mențin fluxul de producție la standul F23 din hala 6, KUKA și-a prezentat soluțiile în cadrul Mobility Area. Printre acestea, KMP 1500P a atras atenția prin capacitatea sa de a asigura un flux de materiale eficient și continuu. Platforma este soluția ideală pentru automatizarea proceselor intralogistice – fie că este vorba de picking, alimentarea cu materiale direct la linie sau transportul pieselor de lucru, KMP 1500P s-a dovedit un partener de încredere.

KUKA Robotics este o companie globală de automatizare, prezentă și în România din anul 2016. Sediul principal al companiei în România se află la Timișoara, reprezentanți ai companiei fiind prezenți și la brașov și Cluj-Napoca.

Comunicat de presă București, 24.10.2025

Pentru a asigura o calitate superioară a vieții, orașele trebuie să devină mai reziliente și mai adaptate schimbărilor climatice, economice și geopolitice, valorificând inovația și cooperarea locală. Aceasta a fost ideea centrală a conferinței „Cities of Tomorrow”, organizată de AHK România în parteneriat cu Primăria Timișoara și Visit Timișoara, în perioada 23–24 octombrie. Evenimentul a reunit reprezentanți ai orașelor din România, Germania, Austria și Elveția, oferind un cadru de dialog privind dezvoltarea urbană sustenabilă, parteneriatele public-private și rolul inovației în construirea orașelor „liveable”.

Directorul general al AHK România, Sebastian Metz, a subliniat importanța implicării comunităților locale și a cooperării regionale pentru a răspunde provocărilor actuale – de la migrația forței de muncă la presiunea asupra resurselor. Primarul Timișoarei, Dominic Fritz, a evidențiat investițiile realizate în ultimii ani – peste 350 de milioane de euro atrase prin fonduri europene, destinate mobilității urbane, educației și digitalizării administrației publice, făcând din Timișoara cea mai digitalizată primărie din România.

Consulul Germaniei la Timișoara, Anja Zougouari, a accentuat rolul oamenilor ca adevărata „inimă” a unui oraș, apreciind energia și spiritul inovator al Timișoarei. Experții internaționali au prezentat exemple de bune practici: Vicente Carabias-Hütter a vorbit despre transformarea orașului elvețian Winterthur într-un model de oraș inteligent, bazat pe infrastructuri sustenabile și implicarea cetățenilor; iar Christian Nußmüller a prezentat strategia orașului Graz, axată pe transport public ecologic, economie circulară, protejarea spațiilor verzi și valorificarea patrimoniului cultural. În cadrul conferinței au avut loc dezbateri tematice despre urbanism inteligent și investiții sustenabile, precum și un concurs de proiecte care a premiat inițiative inovatoare din mediul public, privat și al societății civile: Routemix, Primăria Sibiu și Asociația ÎntreVecini. Evenimentul a reunit peste 250 de participanți din diverse domenii – administrație, afaceri, arhitectură, infrastructură și ONG-uri – consolidând colaborarea pentru dezvoltarea durabilă a României.

AHK România, reprezentanța oficială a economiei germane în țară, sprijină cooperarea româno-germană prin proiecte, parteneriate și evenimente menite să crească competitivitatea. Tema anului 2025, „People. Skills. Competitiveness.”, va evidenția rolul angajaților și al competențelor lor ca fundament al inovației și competitivității sustenabile.

Contact pentru presă :

Sorina Buzatu, PR Specialist Tel.: +40 21 207 91 22

E-Mail: buzatu.sorina@ahkrumaenien.ro

Domeniu de utilizare

Pentru video scanați codul

Filtrul magnetic BELKI este utilizat pentru filtrarea celor mai mici particule feritice și solide din lichidele de răcire, fluidele hidraulice, lubrifianți și diverse alte fluide industriale de prelucrare a metalelor. Filtrul magnetic BELKI poate fi utilizat în diverse operații de prelucrare, cum ar fi: honuirea, șlefuirea, spălarea pieselor etc.

Avantaje

Funcționare

Fluidul, în curgerea sa prin tubulatură, trece prin apropierea unei tije

magnetice puternice, unde particulele

magnetice sunt captate.

Câmpul magnetic este creat de magneți puternici din pământuri rare. Filtrul magnetic BELKI poate fi livrat cu o stație de curățare, asigurând o întreținere și o curățare rapidă și ușoară.

ULTRAMAG 1 - cea mai mică unitate de filtrare magnetică în flux, Belki

• Îndepărtarea particulelor fine asigură o calitate mai bună a procesului de prelucrare și costuri de operare reduse

• Dimensiuni reduse și nu necesită utilizarea consumabilelor

• Durată de viață extinsă a fluidului de proces și a sculelor

• Costuri reduse de eliminare și reducerea timpilor de nefuncționare a mașinii

• Costuri reduse de întreținere

• Calitate îmbunătățită a produsului

• Ușor de curățat cu stația de curățare

Florești, iulie 2025

Mewa, furnizor de servicii textile, a câștigat premiul SAP Innovation Award 2025 pentru aplicațiile inovatoare ale portalului său digital dedicat clienților, la categoria „Customer Experience”. Soluția automatizată pentru gestionarea tichetelor, dezvoltată cu ajutorul SAP Sybit, îmbunătățește experiența utilizatorilor și eficiența proceselor. În prezent, peste 200.000 de clienți B2B din Europa beneficiază de această platformă, care permite gestionarea rapidă a solicitărilor.

Portalul mymewa.com include o funcționalitate de autoservire pentru solicitări de servicii, precum comenzi repetate și modificări ale livrărilor. Automatizarea a redus timpul de procesare cu aproximativ 15 minute per tichet, iar echipele de asistență pot oferi consultanță personalizată pentru problemele complexe. De asemenea, soluția digitală contribuie la sustenabilitate, prin reducerea consumului de hârtie. În ciuda digitalizării, Mewa menține un contact direct cu clienții, asigurându-le asistență prin telefon, e-mail sau la fața locului. Compania se concentrează pe oferirea de servicii fiabile și personalizate, păstrând în același timp un echilibru între digitalizare și relațiile interumane.

Zsuzsa Zillmann

Consultant PR

Live PR

e-mail: zillmann@livepr.hu

telefon: +40 745 396 341

Despre Mewa

Grupul Mewa, lider pe piața europeană de textile industriale, oferă servicii complete pentru îmbrăcăminte de lucru și lavete de curățare. Cu 51 de locații și peste 6.000 de angajați, Mewa furnizează produse de calitate pentru peste 200.000 de clienți B2B. În 2023, compania a înregistrat o cifră de afaceri de 896 milioane de euro.

Industria construcțiilor de mașini desfășoară activități de cercetare în special în Germania

Telefon: +40 21 223 15 31

E-mail: drahk@ahkrumaenien.ro

Industria construcțiilor de mașini desfășoară cercetări în principal în Germania. În ciuda situației economice tensionate, companiile mențin bugetele de cercetare la un nivel ridicat. Totuși, în tehnologiilecheie există dependențe amenințătoare, iar China devine principalul competitor în ceea ce privește capacitatea de inovare. Din perspectiva companiilor din domeniul construcțiilor de mașini și instalații, Germania rămâne, de departe, cel mai important loc pentru cercetare și dezvoltare (R&D). În medie, companiile desfășoară 84% din activitățile lor de cercetare și dezvoltare în țară. Majoritatea companiilor cu mai puțin de 500 de angajați se concentrează chiar exclusiv pe R&D în Germania. Chiar și companiile mari, cu cel puțin 1000 de angajați, continuă să realizeze cea mai mare parte (aproximativ 75%) a cheltuielilor lor de R&D în țară. Acestea sunt principalele rezultate ale noii anchete privind cercetarea și inovația realizate de VDMA, la care au participat peste 300 de companii. Tensiunile în politica comercială, excesul de birocrație și incertitudinile mari afectează în prezent industria construcțiilor de mașini

și instalații. Cu toate acestea, majoritatea companiilor se așteaptă ca cheltuielile pentru cercetare și dezvoltare (R&D) în 2025 să rămână stabile sau chiar să crească ușor. Astfel, 41% estimează o dezvoltare stabilă a cheltuielilor de R&D în țară, iar 37% planifică chiar o creștere a acestora. Doar 22% se așteaptă la o scădere.

„Industria construcțiilor de mașini continuă să se bazeze consecvent pe capacitatea de inovare și pe viabilitatea pe termen lung, pornind în continuare de la locația Germania”, afirmă Hartmut Rauen, director general adjunct al VDMA. „Performanța proprie este remarcabilă mai ales în aceste vremuri, având în vedere că până în prezent companiile au primit foarte puține fonduri guvernamentale pentru R&D, ultimele fiind de aproximativ 200 de milioane de euro pe an.”

Între timp, în medie, fiecare a doua companie (48%) beneficiază de stimulente fiscale pentru cercetare. Aceasta reprezintă o creștere semnificativă față de anul trecut, când ponderea era de 37%. Cele mai active în utilizarea acestui instrument sunt companiile mijlocii.

în prelucrarea metalelor!

O poveste industrială de succes care a început în 2007

Înființată sub numele de Easy Service, cu scopul de a furniza pieței de specialitate produse si servicii cu un grad foarte inalt de calitate și într-un mod cât mai profesionist, compania a evoluat rapid ca furnizor de încredere al componentelor metalice, reușind să răspundă provocărilor ridicate de clienți care activeaza în piețe industriale cu un grad ridicat de competitivitate – cum sunt Elveția, Germania, Franța, Italia, SUA, Mexic și China.

Implementând, încă de la fondarea sa, din anul 2007, o cultură organizațională riguroasă, orientată către client și către disciplina tehnologică, intuind provocările viitorului și răspunzându-le acestora printr-o politică de dezvoltare a personalului, prin abordarea de noi tehnologii și susținută prin achiziția de echipamente și utilaje performante de la producători prestigioși, compania și-a dezvoltat un portofoliu prestigios de clienți care cuprinde companii de renume ca: G&G Manufacturing Company, KUKA, ThyssenKrupp, Baum Games, Algeco, Cadro Industrial etc

Din anul 2019 Easy Service devine EASY INDUSTRY – un nume cu rezonanță, care inspiră forța necesară unei poziționări ferme pe piața internă și externă a prelucrării metalului prin precizia laserului.

De la exigența estetică a obiectelor decorative din inox la exigența tehnologică a produselor pentru industriile auto și aeronautică

Easy Industry este capabilă să furnizeze produse și servicii complexe de prelucrare a metalelor, respectând atât cerințelor estetice și de siguranță caracteristice producției de obiecte arhitecturale funcționale și decorative, cum sunt balustradele din inox, cât și reglementările și cerințele stricte ale clienților din industriile auto, ale automatizărilor și roboticii sau ale aeronauticii.

Procesul de fabricație este susținut de următoarele fluxuri tehnice și tehnologice:

• Debitare laser

Zona de lucru: (dimensiunea utilă a mesei de lucru): 3.000x1.500 mm

Grosimea maximă a tablei de lucru:

Oțel carbon: 0,5 - 30 mm;

Oțel inox: 0,2 -30 mm;

Aluminiu: 0,5 - 30 mm;

Alamă: 15 mm

Cupru: 12 mm

Precizia de tăiere: +/- 0,1 mm

• Îndoire pe abkant

Zona de lucru: (lungimea maxima de îndoire): 3.000 mm

Grosimea maximă a tablei de lucru:

Oțel carbon: 15 mm;

Oțel inox: 12 mm; Aluminiu: 15 mm;

Precizia de prelucrare: +/- 0,2 mm

• Sudură TIG/WIK și MIG/MAG

• Virolare CNC

Zona de lucru (lungimea maxima de roluire): 2.000 mm

Grosimea maximă a tablei de lucru:

Oțel carbon: 6 mm (la prebending 4mm);

Oțel inox: 4 mm (la prebending 3mm);

Aluminiu: 8 mm;

• Proiectare CAD și design confecții metalice

email: office@easyindustry.ro ioan.predatu@easyindustry.ro liviu.constantiniu@easyindustry.ro stefan.melinte@easyindustry.ro

O experiență de colaborare EASY, care oferă garanția plusvalorii

EASY INDUSTRY deține paleta de atribute și atitudini necesare pentru a oferi produse și servicii industriale de calitate, putând răspunde unor provocări tehnologice complexe și oferind garanția unor parteneriate pe termen lung:

- cultură organizațională orientată către client

- instruirea continuă a personalului

- viziune reflectată de planurile sale de business care acoperă următorul deceniu

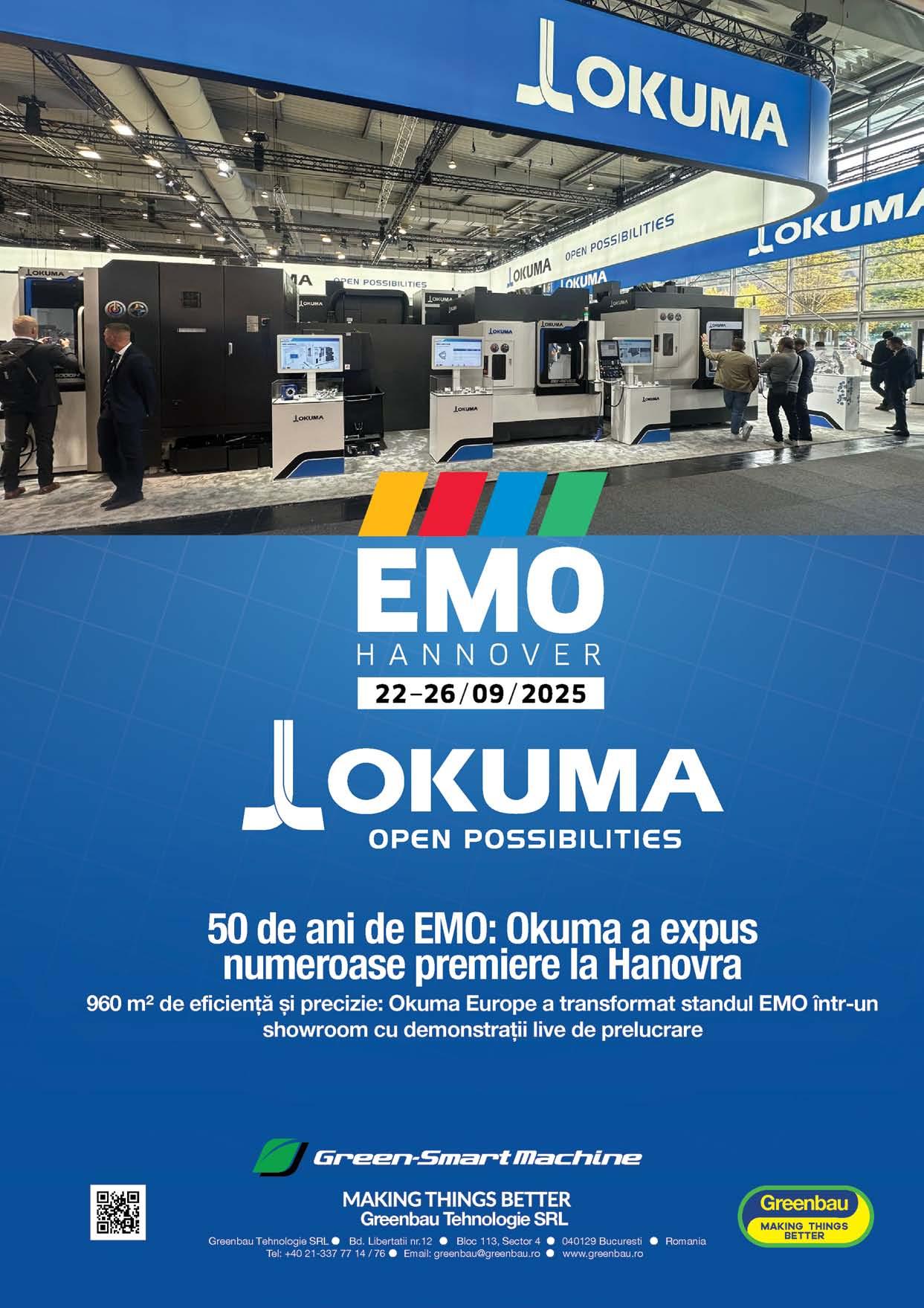

- tehnologii avansate, susținute de dotarea cu tehnologii noi, de la producători renumiți: Bystronic, Trumpf, iar în viitor Okuma

- complexitatea serviciilor oferite, pe tot lanțul de producție, de la proiectare până la produsul final

Compania EASY INDUSTRY este pregătită să răspundă întotdeauna unor cerințe variate, complexe și riguroase din partea clienților, la sediul său din Poplaca, la 15 km de Aeroportul Internațional Sibiu, unde halele sale de producție sunt într-o continuă dezvoltare și adaptare la cerințele tehnologiilor moderne.

Mașină de rectificat cilindric universală favoritCNC, de ultimă generație

Mașina de rectificat cilindric universal S23

Premiera mondială a modelului S23 și tehnologia uimitoare de rectificare subliniază forța inovatoare a specialistilor elvețieni în rectificarea cilindrică pentru asigurarea competitivității clienților

Fritz Studer AG își amintește de succesul de la târgul EMO 2025 de la Hanovra. „Suntem încântați că inovațiile noastre în tehnologia de rectificare s-au bucurat de un interes atât de mare în rândul vizitatorilor internaționali”, a declarat CEO-ul Sandro Bottazzo. Producătorul elvețian de mașini de rectificat cilindrice de calitate a prezentat numeroase inovații la cel mai important târg comercial mondial pentru tehnologia de fabricație, care a avut loc în perioada 22-26 septembrie.

Premiera mondială a S23 și a noii generații favoritCNC

Un punct culminant a fost premiera mondială a noii mașini de rectificat cilindric universal S23. Această mașină CNC versatilă oferă tehnologie de rectificare de ultimă generație pentru precizie și fiabilitate maxime, într-un design compact. Datorită caracteristicilor sale de înaltă calitate, S23 completează perfect portofoliul între segmentele entry-level și premium. Impresionează prin caracteristici precum arhitectura hardware și software modernă C.O.R.E., o axă B automată cu cuplaj Hirth de 1° pentru până la trei scule de rectificat și un batiu Granitan cu excelente proprietăți termice și de atenuare a vibrațiilor.

Noua generație favoritCNC, pe care STUDER a echipat-o cu capabilități și optimizări moderne, a atras, de asemenea, multă atenție. Populara mașină entry-level dispune acum de un control CNC actualizat (Fanuc 0iTFP), de o interfață automată pentru acționarea ușilor și a alimentatorului care să permită adaptarea soluțiilor de automatizare, un sistem de ax cu bandă care economisește resurse și un batiu de mașină cu o distanță mai mare între ghidajele axei X pentru stabilitate suplimentară. În plus, noul Mod Convențional facilitează tranziția între rectificarea manuală și cea CNC.

Sistem de axe innovator și WireDress® pentru rectificarea cilindrică internă

La mașina de rectificat cilindric universală S31 pentru game de piese de prelucrat de la mici la mari dimensiuni, STUDER a demonstrat un sistem inovator de axe care stabilește noi standarde în rectificarea automatizată cilindrică de precizie. Axa W lungă permite reglarea automată a poziției păpușii mobile la diferite lungimi ale piesei de prelucrat, în timp ce axa R activă, cu un sistem de măsurare în timpul procesului, poate scana geometrii complexe pe piesa de prelucrat. O caracteristică specială a sistemului este măsurarea directă a forței de strângere. Aceasta asigură condiții de strângere precise și reproductibile pentru piesele de prelucrat. Forța de strângere îi este afoșată operatorului mașinii pe ecranul de control.

Un alt salt înainte în inovație a fost reprezentat de introducerea sistemului de rectificare fără contact WireDress® pentru rectificarea cilindrică internă. Tehnologia, care se bazează pe prelucrarea prin electroeroziune cu fir, deschide noi posibilități de fabricație geometrică cu corpuri de rectificat cu diamant și CBN cu legături metalice sinterizate. Acest lucru este posibil datorită unui nou arbore principal de rectificare internă, care poate transmite curentul la viteza maximă de rectificare.

„La EMO 2025, STUDER a putut demonstra cum va continua să contribuie la succesul clienților noștri în viitor. O combinație inteligentă de tehnologie de rectificare fiabilă și inovatoare aduce avantaje decisive pentru competitivitate”, a rezumat Pascal Schärer, director de vânzări pentru Europa Centrală.

a oferit o imagine puternică asupra direcției actuale și viitoare a industriei prelucrării metalelor și a producției avansate.

Iată cele mai importante concluzii:

1. Automatizare, inteligenţă artificială (IA) şi digitalizare ca motoare principale

• A devenit clar că automatizarea nu mai este doar un plus opțional: aproximativ jumătate dintre vizitatori declarau interes explicit pentru modul în care pot folosi automatizarea pentru creșterea productivității;

• IA și conectivitatea au fost integrate tot mai mult în soluții reale, în „mașina unealtă + robot + senzori + algoritmi”;

• Startup urile și furnizorii de soluții digitale au avut un spațiu tot mai vizibil, ceea ce indică că producția inteligentă devine un standard, nu doar o nișă. Concluzie parțială: Dacă o companie nu investește în digitalizare și automatizare în următorii 2 3 ani, riscă să se poziționeze în urmă față de competitorii care o fac.

2. Sustenabilitate şi eficienţă – mai mult decât un trend

• Soluțiile ce au redus consumul energetic, materialele de proces, sau au îmbunătățit amprenta de mediu au avut o vizibilitate semnificativă. De exemplu, un caz concret menționa reducerea consumului de pompă și energie cu până la 95% și consumul total cu până la 60

• Tema „viitorul sustenabil în producție” a fost una dintre direcțiile cheie anunțate oficial Concluzie parțială: Sustenabilitatea devine un factor de competitivitate real, nu doar de imagine — clienții și partenerii vor cere din ce în ce mai mult „producție responsabilă”.

3. Importanţa internaţională & provocările pieţei

• EMO 2025 a reunit aproximativ 1.600 de expozanți din ~45 de țări

• A existat o diferență de ton între cererea externă și cea din Germania: vizitatorii internaționali au arătat intenții de investiție mai ridicate decât cei din interiorul Germaniei

• Într o piață globală încă marcată de incertitudini politice și economice, mesajele au fost optimiste, dar prudente. „Motorul de investiții trebuie să pornească” spunea oficialul organizatorului

Concluzie parțială: Pentru firmele din Europa de Est sau România, oportunitatea de a se conecta la piețe internaționale prin astfel de evenimente rămâne foarte valoroasă — dar trebuie să țină cont de provocările macro economice.

4. Networking, decidenţi şi valoare adăugată

• În sondaje, 94% dintre vizitatori au declarat că și au atins obiectivele pentru vizită, iar 98% le au evaluat ca „bune” sau „foarte bune”

• Prezența decidenților (manageri medii și înalți) a fost semnificativă, ceea ce face din EMO un loc foarte potrivit pentru stabilirea de colaborări la nivel strategic Concluzie parțială: Participarea fizică la astfel de târguri, pentru firme de producție, rămâne un investiție justificată — nu doar pentru „văzut mașini”, ci pentru contact direct cu decidenți, parteneri și furnizori cheie

5. Implicaţii pentru România / Estul Europei

• Companiile locale care doresc să rămână competitive trebuie să urmărească aceste tendințe: digitalizare, automatizare, sustenabilitate

• Participarea la EMO (sau vizitarea standurilor relevante) poate facilita importul de know how, tehnologii și parteneriate

• În contextul economic actual, investițiile majore pot fi amânate — dar firmele care planifică acum pot să fie în poziția „pregătită” când ciclul investițional va accelera

Concluzie generală

EMO 2025 a consolidat poziția sa ca barometru al industriei prelucrării metalelor și al producției avansate.

Târgul a arătat clar că viitorul imediat al industriei se bazează pe integrarea tehnologiilor inteligente, pe producția sustenabilă și pe o cooperare globală accelerată. Pentru producători, mai ales din Europa de Est, este un semnal că nu mai este suficient doar să „rămâi la zi” — trebuie să adopți proactiv tehnologiile, să identifici parteneriate și să te poziționezi pentru momentul în care investițiile globale vor crește din nou.

Accesorii pentru roboți industriali

Schunk (pag. 57)

Articole din cauciuc

Perfect Seal (pag. 74)

Automatizări industriale

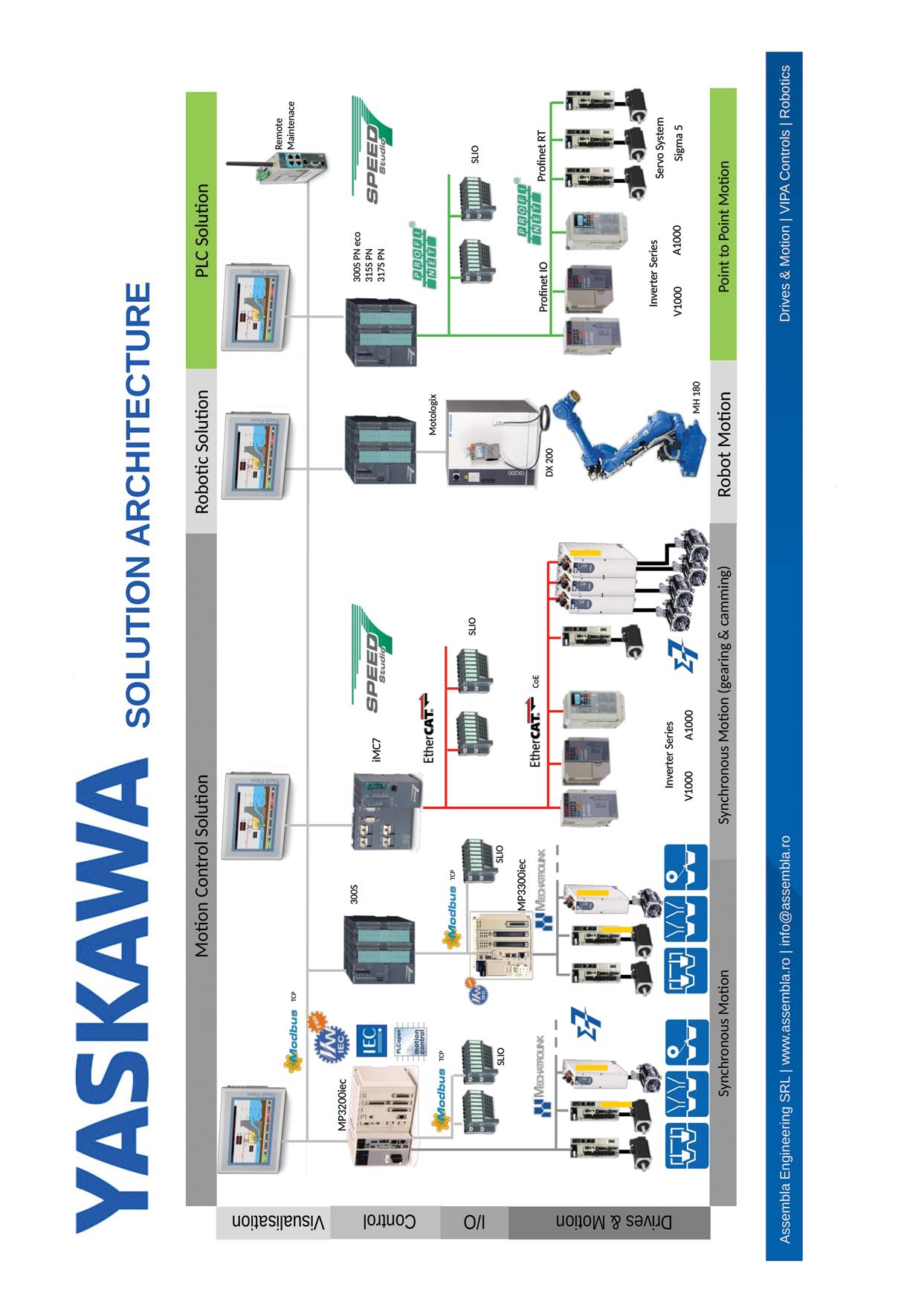

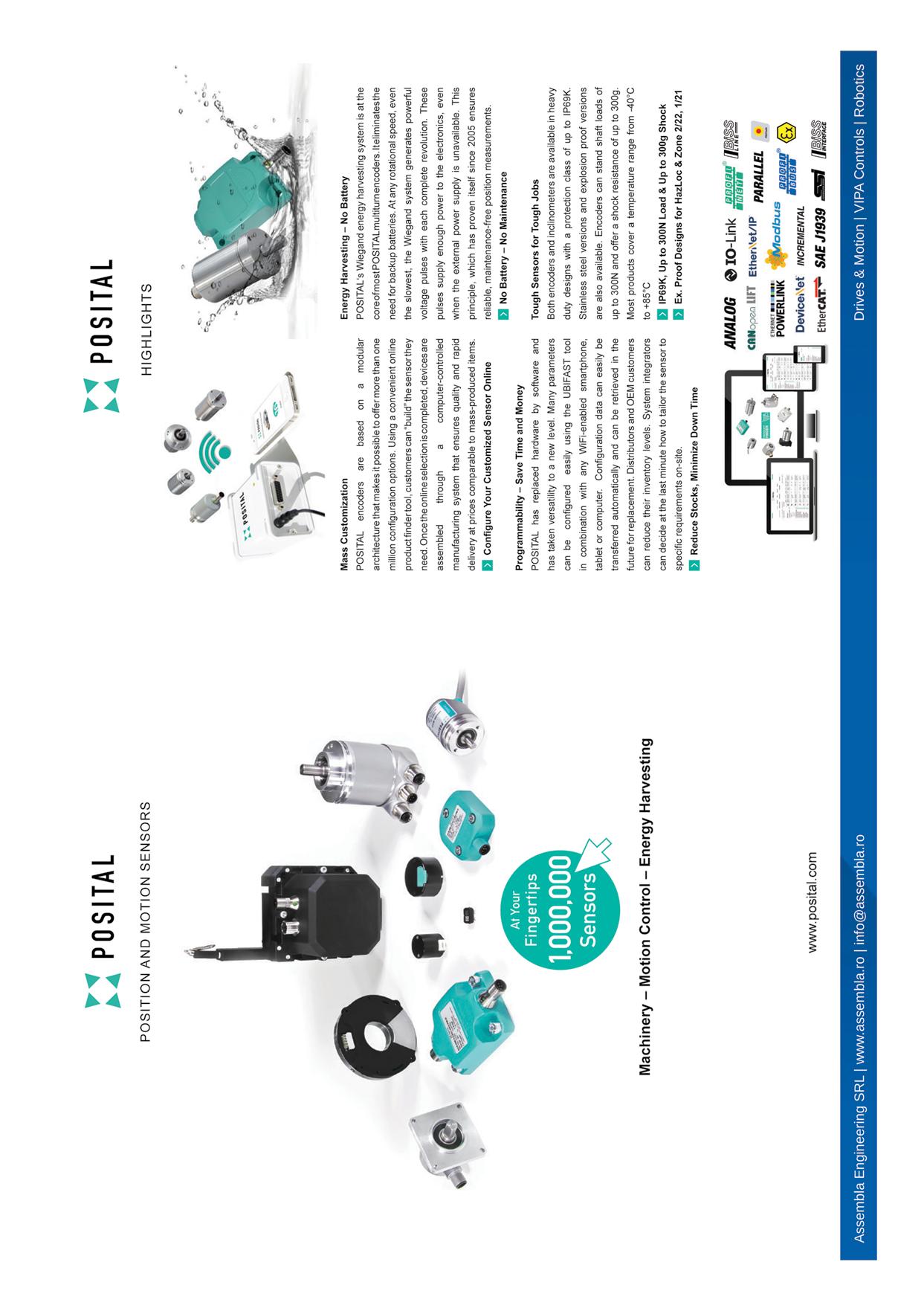

Assembla Engineering (pag. 48-51), Inmaacro (pag. 1)

Corpuri de iluminat industriale

Dietal Roumanie (pag. 74)

Detectoare opto-acustice

Techno Volt (pag. 46-47)

Duze și pompe industriale

Hennlich (pag. 42-43)

Echipamente pentru filtrarea

fluidelor industriale

GSS Group (pag. 59)

Echipamente și consumabile industriale

Hennlich (pag. 44-45)

Evenimente industriale

EMO (pag. 70-71),

Metal Show - EUROEXPO (pag. 66), Mitutoyo (pag. 29)

Informații comerciale industriale

AHK (pag. 58, 60)

Lavete industriale

Mewa (pag. 60-61)

Mase plastice – mașini, sisteme de injecție, soluții complete

Engel Injectie (pag. 75), Plastic Systems (pag. 75)

3D printing services

Inmaacro (pag. 3)

Clamping systems for machine tools

Metal Star (pag. 32-35)

CNC machine tools

CMIE Romania (pag. 74), DMG MORI Romania (pag. 8-9, pag. 14-16), Fedarom Machinery (pag. 39-41), GreenBau Tehnologie (pag. 11-13), Mepro Utilaje (pag. 22),

RO-Mega Trade (pag. 10), Studer (extrapages 1-2, pag. 69)

CNC machining

Inmaacro (pag. 2)

Mașini-unelte cu comandă numerică

CMIE Romania (pag. 74),

DMG MORI Romania (pag. 8-9, pag. 14-16), Fedarom Machinery (pag. 39-41), GreenBau Tehnologie (pag. 11-13), Mepro Utilaje (pag. 22), RO-Mega Trade (pag. 10), Studer (extrapaginile 1-2, pag. 69)

Materiale metalice

Amari Romania (pag. 75)

Prelucrarea tablelor – mașini, scule, accesorii

Adline Industries (pag. 26-28), CMIE Romania (pag. 6-7, 74), Mepro Utilaje (pag. 23)

Prelucrarea tablelor – servicii de prelucrare

Easy Industry (pag. 62-65)

Roboți industriali

Assembla Engineering (pag. 48-51), Fanuc (pag. 36), Kuka (pag. 56), Robcon TM (pag. 37),

Roboți Industriali în Industria Auto (pag. 76), SAM Robotics (pag. 52),

Samsung Electronics-Rainbow Robotics (pag. 56)

Rulmenți industriali

Herasib (pag. 25),

JTEKT Bearings (pag. 67), Schaeffler Romania (pag. 24)

Cutting tools

Atma Grup (pag. 20-21), Broos & Co Premium Tools (pag. 17), Iscar (cover IV), Sandvik Coromant (pag. 18), Seco Tools (pag. 36), Tungaloy (pag. 19)

Equipments and supplies for industry

Hennlich (pag. 44-45)

Filtration equipment for industrial fluids

GSS Group (pag. 59)

Industrial automation

Assembla Engineering (pag. 48-51), Inmaacro (pag. 1)

Scule așchietoare

Atma Grup (pag. 20-21), Broos & Co Premium Tools (pag. 17), Iscar (coperta IV), Sandvik Coromant (pag. 18), Seco Tools (pag. 36), Tungaloy (pag. 19)

Servicii de imprimare 3D

Inmaacro (pag. 3)

Servicii de măsurare și control

Inmaacro (coperta II)

Servicii de prelucrări mecanice

CNC

Inmaacro (pag. 2)

Servicii de securitate digitală

Network Consulting & Security Solutions (pag. 50-51)

Sisteme de prindere pe mașini unelte

Metal Star (pag. 32-35)

Software industrial

QNC Technology (pag. 53-55)

Sudură – echipamente, consumabile, accesorii

CM Metal Trading (pag. 38), Robcon TM (pag. 37)

Tehnologii de măsurare și control

Mitutoyo Romania (pag. 30-31)

Tratamente ale suprafețelor metalice

Atotech Group (coperta III), PGC Galvan Prodmet (pag. 68)

Industrial bearings

Herasib (pag. 25),

JTEKT Bearings (pag. 67), Schaeffler Romania (pag. 24)

Industrial events