CONTENT

Supplemento di OnSite CONSTRUCTION n. 3 – Aprile 2023

4 Notizie a cura della redazione

COVER STORY

14 Tunnel Transalpino Torino-Lione Attraverso le Alpi di Gianni Gennari

TUNNELLING

26 CIFA

Il richiamo della natura di Mirko Brusamolino

ON SITE

38 Bauer Macchine Italia Generazione vincente di Mirko Brusamolino

TECNOLOGIE

20 Webuild & Triennale Milano

“Costruire il futuro –Infrastrutture e benefici per persone e territori” a cura di Ettore Zanatta

30 Sandvik Mining and Construction Soluzioni “intelligenti” per l’ingegneria sotterranea di Stefano Vitali

FONDAZIONI SPECIALI

34 Trevi & Soilmec Solide “radici” romagnole di Ettore Zanatta

42 Epiroc Nel “frigorifero” delle Dolomiti di Ettore Zanatta

COMPONENTI

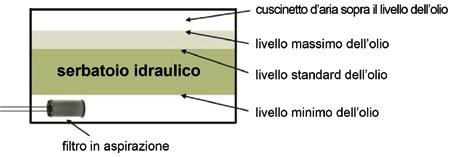

48 MP Filtri La deareazione dell’olio idraulico di Ralf Heller

Direttore responsabile

Luigi Zaffagnini - l.zaffagnini@capoversoeditrice.it

Direttore editoriale

Ettore Zanatta - ettore.zanatta@capoversoeditrice.it

Responsabile commerciale

Luisa Casazza - l.casazza@capoversoeditrice.it

Hanno collaborato a questo numero: Mirko Brusamolino, Gianni Gennari, Ralf Heller, Stefano Vitali

Ufficio amministrazione

Roberta Fabbri - r.fabbri@capoversoeditrice.it

tel. 0545 967722

Ufficio abbonamenti

tel. 0545 967722

e-mail: info@capoversoeditrice.it

Abbonamenti

Italia: euro 48,00 (IVA inclusa)

Other countries: euro 60,00 (IVA inclusa)

Stampa MDM - Forlì

Periodicità

Sono previsti 8 numeri/anno

Registrazione

Registrazione Stampa Tribunale di Ravenna n. 1432 del 6/12/16

Iscrizione Roc: 26887 Capoverso Editrice Srl

ONSITE UNDERGROUND

Capoverso Editrice srl

Piazza Gramsci, 7

48017 Conselice (RA)

tel. 0545 967722

info@capoversoeditrice.it www.capoversoeditrice.it

Responsabilità

La riproduzione delle illustrazioni e degli articoli pubblicati su “ON SITE UNDERGROUND”, traduzioni comprese, è riservata e non può avvenire senza autorizzazione scritta della Capoverso Editrice srl. Testi e materiali fotografici forniti in qualsiasi forma alla stessa non saranno restituiti, anche in caso di non avvenuta pubblicazione. La Capoverso Editrice srl non si assume responsabilità relative ai suddetti materiali, anche in caso di esemplari unici, e ad eventuali errori contenuti negli articoli pubblicati. Il materiale redazionale pervenuto alla Capoverso Editrice srl senza preventivi accordi sono da intendersi gratuiti anche se pubblicati. I nomi e le ditte pubblicati sono citati senza responsabilità, a puro titolo informativo, allo scopo di rendere un servizio al lettore.

Il suo nominativo è inserito nella nostra mailing list esclusivamente per l’invio delle nostre comunicazioni e non sarà ceduto ad altri, in virtù del nuovo regolamento UE sulla Privacy N. 2016/679 (General data protection regulation, Gdpr). Qualora non desideri ricevere in futuro altre informazioni, può fare richiesta a Capoverso Editrice srl scrivendo a: info@capoversoeditrice.it

Periodico associato a UNACEA e A.N.E.P.L.A.

C apoverso e d itric e

TREVI FOUNDATIONS PHILIPPINES

Impianti di bonifica delle acque

Trevi Foundations Philippines, filiale del Gruppo Trevi, società specializzata a livello mondiale nel cam -

po dell’ingegneria del sottosuolo, è attualmente impegnata nell’esecuzione dei lavori di fondazione per

l’espansione di un impianto di bonifica delle acque (WRF) di Maynilad Water Services, Inc. (Maynilad), situato a Caloocan-Malabon-Navotas (CAMANA). Trevi sta eseguendo quest’intervento per conto del cliente D.M. Consunji Inc. (DMCI). Il lavoro di Trevi Foundations Philippines consiste nell’esecuzione di oltre 1.300 pali trivellati di diametro compreso tra 800 e 1.000 mm, con una profondità media di 35 m, che serviranno a sostenere le fondamenta dell’impianto di trattamento delle acque reflue. Inoltre, sarà realizzata una parete diaframmata di 1.200 mm di spessore come sistema di contenimento per sostenere lo scavo del pozzo circolare per la stazione di pompaggio di aspirazione di 45,2 m di diametro alla profondità di 34,5 m dal livello del suolo esistente.

TESMEC

Soluzioni sostenibili per l’interrato

In un mondo in continua evoluzione, Tesmec è impegnata nello sviluppo di soluzioni sostenibili e di un nuovo metodo di lavoro che riduca l’impatto ambientale e aumenti l’efficienza del cantiere. Le normative più recenti hanno introdotto alcune limitazioni richiedendo una riduzione di rumore, soprattutto nelle aree urbane. Le nuove macchine completamente elettriche PE1150 e PE1250 sono una nuova generazione di soluzioni sostenibili per la posa interrata di cavi e sono adatte a soddisfare le ultime esigenze. Una gamma di mezzi “green” ideali per il cantiere urbano, in grado di garantire zero emissioni, nessun rumore e nessun olio.Tutte le componenti idrauliche (motori, pompe e valvole) sono state sostituite con componenti elettrici. Le macchine, che sono dotate di un pacchetto batteria (LiFePO4) e di un sistema di ricarica plug-in, fanno parte della quarta generazione, quindi so-

no anche connesse, sicure e affidabili. Analogamente alla nuova gamma di macchine posacavi diesel, le versioni “full-electric” sono dotate della nuova tecnologia digitale. La nuova interfaccia “user-friendly” è stata sviluppata per semplificare le operazioni di

tesatura. L’innovativo display grafico mostra tutte le informazioni, mentre il telecomando controlla la macchina e consente all’operatore di lavorare da una posizione che offre una migliore panoramica del cantiere, meno rumore e un maggiore grado di sicurezza.

ONSITEUNDERGROUND - aprile 2023 4 NOTIZIE

a cura di Liliana Rebaglia

ORTECO

Il battipalo cingolato HD PRO 1500 5M

Orteco - realtà bolognese specializzata da 50 anni nella progettazione, produzione e distribuzione di macchine battipalo per differenti settori (dalla sicurezza stradale in cui ha mosso i suoi primi passi alle energie rinnovabili che oggi rappresentano il suo

core business) - vanta all’interno del suo portafoglio prodotti il battipalo cingolato HD PRO 1500 5M, uno dei best-seller dell’azienda, in particolare per il settore fotovoltaico. Si tratta di una macchina ideale per svolgere lavori continuativi di grande in-

tensità, anche in condizioni di terreno duro, grazie alle sue carpenterie robuste, alla potenza elevata del suo martello (1.500 J) e alla sua stabilità, unita a un’estrema maneggevolezza. Questo modello è stato recentemente esposto al Conexpo CON/AGG dotato di una colonna per pali fino a 5 m di lunghezza e di un sistema di verticalità automatica che permette di ristabilire la perpendicolarità della colonna con la semplice pressione di un tasto, consentendo una maggiore produttività, precisione ed efficienza. A corredo della sua già ricca dotazione la macchina esposta vantava inoltre un magnete ad azionamento elettrico per il sollevamento dei pali, un sistema di riduzione della frequenza di battuta, luci di lavoro LED e un sistema doppia velocità. Questa macchina è dotata peraltro dell’”Orteco GPS Machine Control System”, un sistema “inhouse developed” che consente la totale automatizzazione del flusso di lavoro della macchina garantendo precisione centimetrica. Il battipalo HD è così manovrabile da un unico operatore, che può occuparsi sia dell’infissione del palo che dello spostamento della macchina. Questa soluzione “di punta” è un’autorevole rappresentante di una gamma che, oltre alla linea HD, include anche i modelli FEX (1.500 J –1.750 J), Smart (750 J – 950 J) e Basic (550 J – 750 J), leggeri e maneggevoli. Ma sono da citare anche soluzioni recentemente sviluppate e brevettate come “Pick and Ram”, il battipalo automatico “all-in-one” per la raccolta, il sollevamento e l’infissione a terra dei pali, dotato di cabina climatizzata per l’operatore, o la nuova tecnologia per la posa e la distribuzione automatica dei pali a terra in grado di muoversi autonomamente all’interno dell’area di lavoro. Una soluzione, quest’ultima, sviluppata insieme a Mortenson, una delle principali realtà statunitensi nel campo dell’edilizia e della fornitura di servizi di ingegneria per il settore energetico.

ONSITEUNDERGROUND - aprile 2023 6 NOTIZIE

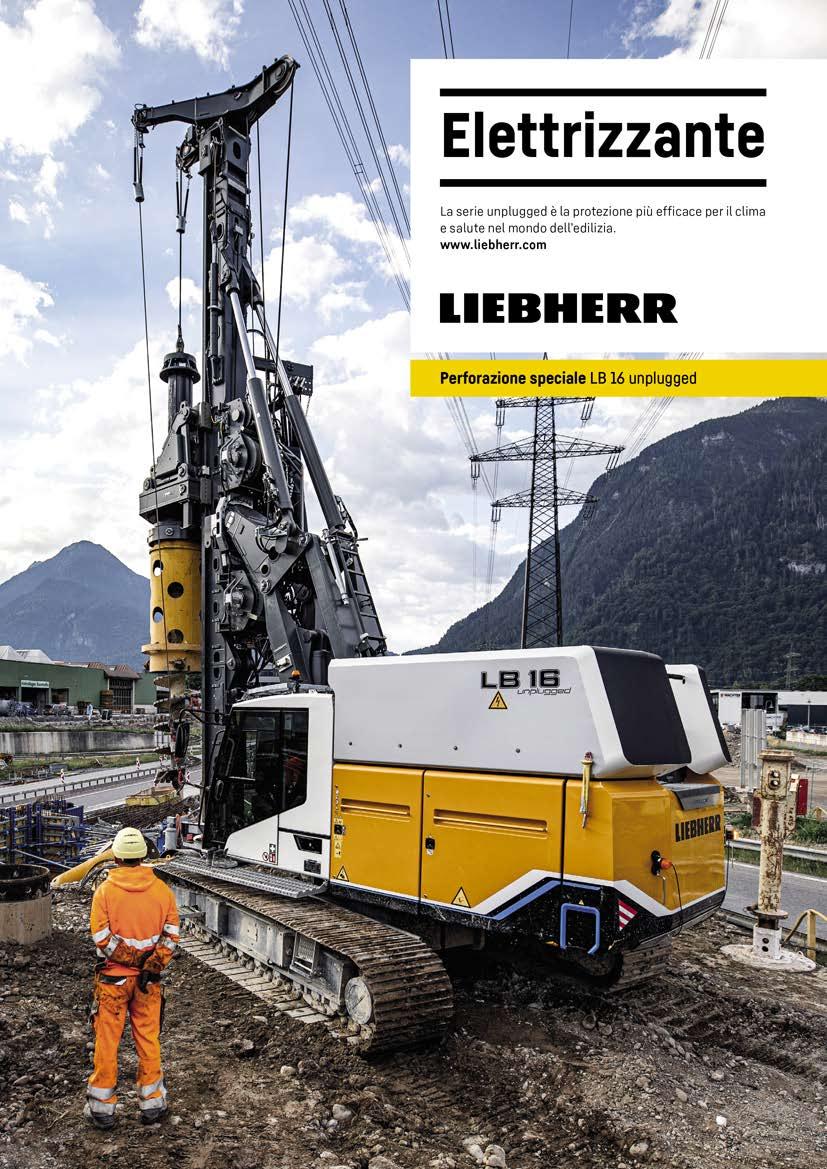

Una soluzione digitale per lavori in profondità

Liebherr presenta “MyJobsite”, una soluzione studiata per macchine impegnate in lavori in profondità. Questo strumento consente una panoramica digitale e semplifica la documentazione di dati provenienti da numerose fonti, nonché l’elaborazione, la valutazione e la traduzione di questi in informazioni rilevanti (ad esempio, parametri di prestazione, avanzamento dei lavori, utilizzo delle macchine). Sulla base di queste informazioni è possibile eseguire un controllo della qualità di determinati processi in cantiere. In tal modo si

VOLVO TRUCKS

creano le basi per ottimizzare i processi di lavoro e per risparmiare tempo e denaro. In MyJobsite è possibile memorizzare un elenco di tutti i processi di lavoro utilizzando i dati di pianifica-

Sinergia con Boliden per l’estrazione mineraria

Grazie a una recente partnership con Volvo Trucks, il gruppo minerario svedese Boliden sarà uno dei primi al mondo a iniziare a utilizzare camion elettrici a batteria per il trasporto sotterraneo pesante a partire da quest’anno. Negli ambienti minerari, infatti, i veicoli elettrici possono offrire numerosi vantaggi, tra cui l’assenza di emissioni di gas di scarico, un luogo di lavoro più sicuro e condizioni di lavoro più silenziose.

L’azienda si è impegnata a ridurre le

proprie emissioni di CO2 del 40% entro il 2030 e, per raggiungere i propri obiettivi climatici, l’elettrificazione dei trasporti svolgerà un ruolo fondamentale. II nuovo accordo di cooperazione tra Boliden e Volvo Trucks prevede l’utilizzo di due veicoli elettrici pesanti Volvo nella miniera Kankberg di Boliden, fuori Skellefteå, nella Svezia settentrionale. Se tutti i camion della miniera fossero elettrici, le emissioni di CO2 potrebbero essere ridotte di oltre il 25%. “Si tratta di una collaborazio-

zione: in tal modo le fasi di lavoro possono essere elaborate in modo sistematico. I dati della macchina e i dati di processo possono essere richiamati in tempo reale e sono continuamente aggiornati. Pertanto, l’utente ha sempre una panoramica completa dei processi pianificati, attivi e completati e dall’avanzamento dei lavori in cantiere. Tutti i dati raccolti sono criptati secondo i più alti standard di sicurezza a norma ISO 27001, sono archiviati in modo sicuro e possono essere cancellati in qualsiasi momento su richiesta del cliente.

ne entusiasmante in un ambiente con esigenze molti difficili: pendii ripidi, carichi pesanti e aria umida che logora i veicoli”, spiega Jessica Lindholm, Project Manager di Volvo Trucks. “ La collaborazione con Boliden ci fornirà preziose conoscenze sulle prestazioni dei veicoli elettrici guidati nel sotterraneo e fornirà risposte alle domande su come vengono influenzate la catena cinematica e le batterie. La riduzione delle emissioni di anidride carbonica per il trasporto minerario significa anche che, indirettamente, ridurremo le nostre emissioni di CO 2, poiché le materie prime dell’industria mineraria vengono utilizzate nei nostri camion ”. Il primo camion a servire la miniera di Kankberg è un Volvo FH Electric, utilizzato per trasportare ancoraggi per il consolidamento roccioso e altre attrezzature nella miniera. Sulla base dell’esperienza maturata con il primo cam ion un altro Volvo FH Electric sarà poi messo in funzione e utilizzato per il trasporto sotterraneo di roccia e minerali.

ONSITEUNDERGROUND - aprile 2023 8 NOTIZIE

LIEBHERR

DEALER

HD Crawler

Crawler Cranes

Telescopi Cranes/Multi-Crane

Via Emilia Ovest, 71/73 - 41013 Castelfranco Emilia (MO) - Italia - Tel. +39 059923206 - Fax +39 059920364 - Cell. +39 348 4415945 www.espisrl.com - email: espi@espisrl.com - Skype: stefano.govoni

NOLEGGIO VENDITA ASSISTENZA GRU CINGOLATE RIPARAZIONE DI GRU CINGOLATE ATTREZZATURE PER FONDAZIONI SPECIALI Disponiamo di un parco macchine usato sicuro e garantito disponibile alla vendita e al noleggio.

PLATFORM BASKET

Con Implenia AB per la metro di Stoccolma

Platform Basket sta supportando l’impresa Implenia AB nell’esecuzione dei lavori di ampliamento della linea metropolitana di Stoccolma, un progetto reso possibile dalla collaborazione con Scantruck AB, dealer ufficiale Platform Basket per la Svezia. “Abbiamo ordinato due piattaforme per tunnel R14 di Platform Basket a propulsione ibrida all’inizio del 2022 e le abbiamo ricevute poco dopo. Avevamo bisogno di una macchina leggera e cingolata da utilizzare principalmente per il lavoro nelle gallerie di servizio e finora ha funzionato molto bene”, afferma Niklas Hallström, direttore di produzione presso Implenia AB, la più grande impresa svizzera di costruzioni e ingegneria civile. Daniel Zetterman, ingegnere capo presso Implenia AB, ha il compito di

garantire che i macchinari dell’azienda corrispondano ai requisiti dei vari incarichi. “Per cominciare volevamo una soluzione il più possibile rispettosa dell’ambiente e qui la soluzione di Platform Basket, con un ibrido che può funzionare sia a diesel che tramite le batterie a litio, è perfetta. Le batterie possono essere caricate via cavo ma anche tramite il motore diesel, che

offre una buona flessibilità. Oltre a ciò era importante che le piattaforme potessero gestire un manto stradale abbastanza irregolare, che a volte può inclinarsi molto. Queste piattaforme hanno un sistema di livellamento che gli consente di tollerare una pendenza fino a 10°, il che le rende piuttosto uniche. Oltre a questo sono piattaforme leggere con una buona capacità: offrono un’altezza di lavoro di 14 m e possono sopportare ben 400 kg nel cestello. La macchina ruota di 360° e il cestello può essere ruotato di 180°. La piattaforma può sopportare pendenze sia laterali che in discesa fino a 10° grazie al livellamento integrato, il che è piuttosto unico per questo genere di piattaforma. Naturalmente è a trazione integrale e ha trazione su tutte le ruote”.

Acquisite le quote di maggioranza di Geax

Lifco, gruppo finanziario-industriale svedese quotato al Nasdaq di Stoccolma, ha siglato un accordo per l’acquisizione della maggioranza delle azioni di Geax, lo specialista marchigiano delle perforatrici compatte con sede a

Montefano, in provincia di Macerata. Fondata e guidata da Adriano Pesaresi, nel 2022 Geax ha registrato un fatturato netto di circa 15 milioni di euro e attualmente conta 26 dipendenti nel proprio organico. Dopo la definitiva

acquisizione da parte di Lifco, Geax entrerà a far parte della divisione Demolition & Tools del colosso svedese. Alla fine dello scorso anno Lifco presentava una struttura societaria composta da 211 realtà operative in 30 paesi, con oltre 6.500 dipendenti. Sempre nel 2022 la stessa Lifco ha registrato un EBITDA di 4,7 miliardi di corone svedesi (circa 400 milioni di euro), su un fatturato netto di 21,6 miliardi di corone svedesi (circa 1,9 miliardi di euro).

ONSITEUNDERGROUND - aprile 2023 10 NOTIZIE

LIFCO

Italia LIVE 2023

24-26 MAGGIO

L’Italia NO DIG LIVE è la fiera italiana dedicata esclusivamente alle Tecnologie Trenchless (o NO DIG). Costituisce una vetrina per l’intera filiera produttiva del NO DIG, soprattutto nazionale, e offrirà l’opportunità di:

• assistere dal vivo all’impiego di queste tecnologie attraverso prove in campo

• accrescere le proprie conoscenze teoriche e pratiche attraverso la partecipazione a Convegni e Seminari accreditati da vari ordini professionali (es. ingegneri, geologi)

• instaurare nuove collaborazioni sia di valore tecnologico che di business con aziende italiane ed estere.

Per maggiori informazioni: www.eventiiatt.it - iatt@iatt.info - Tel 06 39721997 con il patrocinio di ENTE UNICO FORMAZIONE E SICUREZZA sponsor Diamond Platinum Gold Bronze Silver

(MI)

ESTRAZIONE MINERARIA

I vantaggi e il ruolo della tecnologia

Lo sviluppo tecnologico ci accompagna da sempre attraverso i secoli, con il principale obiettivo di influire positivamente su ogni aspetto della nostra vita. Una rivoluzione industriale che non si è mai fermata, che punta a migliorare la qualità del lavoro, la sicurezza dell’uomo e gli effetti sull’ambiente. Da questi concetti è partita la prima puntata della nuova stagione di Global Trends, il format di BKT che affronterà a 360° le tematiche legate al mondo OTR con contenuti esclusivi e coinvolgenti. Da non dimenticare i numeri dell’edizione passata: 1,5 milioni di visualizzazioni, 4 milioni di “impression” e oltre 260 articoli pubblicati sui media in 22 paesi. Ma non è tutto: oltre 150 contenuti attorno alla prima stagione sono stati pubblicati sui canali social di BKT e condivisi dagli utenti in tutto il mondo. L’episodio incomincia con alcune semplici domande: le nuove tecnologie possono davvero cambiare il settore minerario, migliorandone l’efficienza e impattando positivamente sull’ambiente? L’automazione e la robotica possono rendere più sicuro il processo di estrazione sicuro? Alcune risposte forniscono gli ospiti di eccellenza nello studio di BKT nel corso del primo episodio: “Technology, Automation & Robotics”. Le principali compagnie minerarie stanno investendo in flotte elettriche e nell’automazione dei loro processi al fine di raggiungere gli

obiettivi di sostenibilità. Un ulteriore punto importante riguarda l’automazione e la manodopera: il lavoro è in fase di evoluzione e cambiamento e l’automazione e la robotica facilitano le mansioni degli operatori lasciando loro la possibilità di concentrarsi su altre attività. Rimanendo nel campo della tecnologia, il ruolo sempre più cruciale di droni autonomi nell’estrazione mineraria rappresenta un grande passo verso il futuro: grazie al loro utilizzo e al loro avvalersi dell’Intelligenza Artificiale per la navigazione e

l’evitamento degli ostacoli, si può operare anche nelle aree sotterranee in cui il GPS non funziona. Il futuro ideale per l’industria mineraria prevede quindi sistemi automatizzati e lavoratori umani che monitorano e controllano le attività dal livello della superficie. Ciò riduce la necessità di ventilazione ad elevato consumo energetico rendendo le attività di estrazione più sostenibili: una rivoluzione per l’ispezione mineraria sotterranea. E BKT, in tutto questo, come si sta muovendo per agevolare le operazioni minerarie? Lo spiega Chris Rhoades, Vice President OTR di BKT USA: “In BKT stiamo studiando come applicare la tecnologia alle operazioni minerarie nel tentativo di aiutare le aziende con la produttività e l’automazione. Le miniere ottimizzano la redditività movimentando il materiale il più velocemente possibile. In tutto ciò gli pneumatici assumono un ruolo importante visto il loro effetto su capacità di carico, velocità ed efficienza. Abbiamo quindi creato un programma, chiamato ‘Spotech’, che aiuta le miniere a massimizzare la loro produttività selezionando lo pneumatico giusto. Tutto questo ha anche un impatto sulla sostenibilità: la scelta di uno pneumatico sbagliato comporta un utilizzo inadeguato delle risorse e un aumento dei costi. Con Spotech abbiamo dimostrato di poter ridurre di almeno il 10% le sostituzioni di pneumatici in una flotta”.

ONSITEUNDERGROUND - aprile 2023 12 NOTIZIE

ratl-messe.com 27 – 29 aprile 2023 Fiera Karlsruhe

TUNNEL TRANSALPINO TORINO-LIONE

Attraverso le Alpi

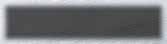

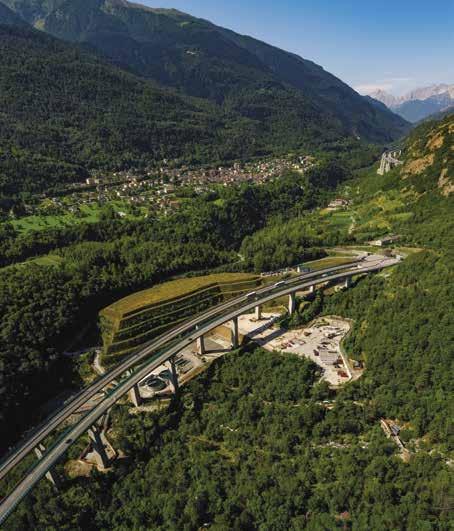

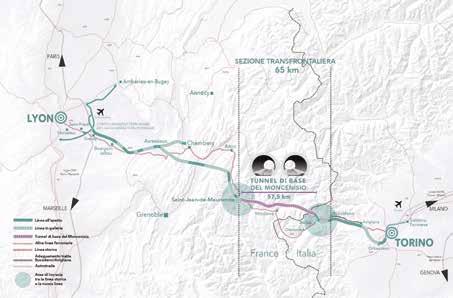

La Torino-Lione è una nuova linea ferroviaria che si estende tra Francia e Italia per 270 km. Anello centrale del Corridoio Mediterraneo, si tratta di uno dei nove assi della rete di trasporto europea TEN-T, che si sviluppa per 3.000 km connettendo, da est a ovest, sette corridoi Ue. In questo report, un aggiornamento dell’avanzamento dei cantieri

Il progetto della nuova linea ferroviaria Torino-Lione s’inserisce nella rete di trasporto europea TEN-T per favorire la circolazione di persone e merci su treno. In questa rete, il nuovo collegamento si trova nell’intersezione dei due grandi assi di comunicazione tra il Nord e il Sud e tra l’est e l’ovest europeo. È una linea per merci e passeggeri che si estende per circa 270 km, di cui il 70% in Francia e il 30% in Italia. Il costo per la costruzione della nuova linea è suddiviso tra l’UE (40%), l’Italia (35%) e la Francia (25%). A seguito dell’accordo fra il Governo italiano e quello francese sono state in-

ONSITEUNDERGROUND - aprile 2023 14

di Gianni Gennari

COVER STORY

dividuate per l’opera tre sezioni e una nuova galleria di base a doppia canna, ovvero con due tunnel a binario semplice, tra la Valle di Susa, in Italia, e la Maurienne, in Francia. Le due sezioni nazionali sono di competenza di RFI (tratta italiana) e una di SNCF (tratta francese). La sezione internazionale comprendente il tunnel di base è stata di competenza della società italo-francese LTF (50% RFI, 50% SNCF) relativamente alla intera fase progettuale e alla realizzazione dei tunnel geognostici. Conformemente a quanto stabilito dai trattati italo-francesi, il 23 febbraio 2015 è subentrato a LTF il promotore pubblico TELT (50% FS, 50%

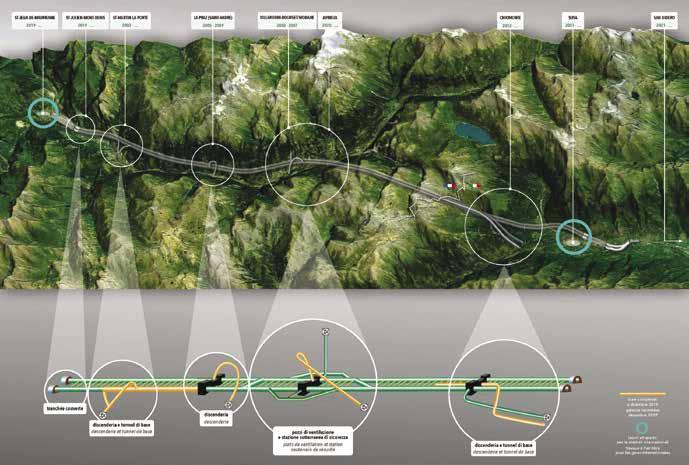

Stato francese), con la responsabilità della realizzazione e della futura gestione della sezione transfrontaliera. La sezione transfrontaliera della linea ferroviaria per merci e passeggeri Torino-Lione si estende per 65 km tra Susa/Bussoleno in Piemonte e Saint-Jean-de-Maurienne. L’elemento principale dell’opera è il tunnel di base del Moncenisio lungo 57,5 km, di cui 12,5 km in territorio italiano e 45 km in territorio francese, che collega le stazioni internazionali di Saint-Jeande-Maurienne e Susa, punti di connessione alle rispettive linee nazionali. Onsite Underground si è già occupata di quest’importante infrastruttura nel 2020 e ora forniamo un aggiornamento sull’avanzamento dei cantieri, che complessivamente vedono al lavoro nella sezione transfrontaliera oltre 1.400 persone.

aprile 2023 - ONSITEUNDERGROUND 15

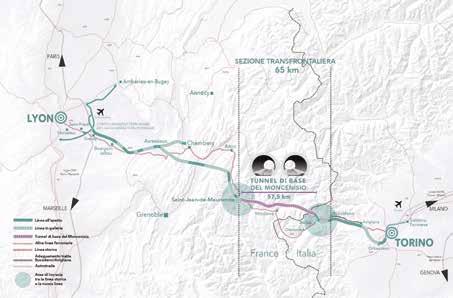

I fronti di scavo per il tunnel di base Con la realizzazione del terzo foro pi-

lota e lo scavo del primo pozzo quasi terminato procedono i lavori per scavare i quattro pozzi di ventilazione del

tunnel di base del Moncenisio, nella zona di Avrieux. Il 13 febbraio 2023 il secondo alesatore ha infatti termi -

ONSITEUNDERGROUND - aprile 2023 16

COVER STORY

nato il foro pilota del pozzo 3 ed è poi stato spostato per realizzare il quarto e ultimo foro, mentre a fine mese la Raise Boring Machine aveva raggiunto 373 m di scavo dei 500 m di profondità del primo pozzo. Al piede della discenderia di Villarodin-Bourget/Modane sono attualmente attivi due fronti d’avanzamento del reticolo di gallerie che costituiscono il sito di sicurezza e delle diverse caverne tecniche, alte fino a 22 m e larghe 23 m, che saranno utilizzate per il montaggio delle frese che scaveranno poi verso l’Italia. In particolare, è in corso il ribassamento della caverna di intersezione lunga 77 m che consentirà di raggiungere la sezione adeguata per poi proseguire lo scavo della canna del tunnel di base in direzione Italia. È invece arrivato a 228 m su 575 lo scavo della galleria tra i due tubi del tunnel di base, che ospiterà la sala di accoglienza del sito di sicurezza sotterraneo di Modane. Intanto il raggruppamento Eiffage-Spie Batignolles-Ghella-Cogeis, che si è aggiudicato lo scavo del tunnel di base a partire dalla piattaforma di Modane, ha ordinato le due TBM del diametro 10,43 m, che scaveranno il tratto di gallerie ferroviarie tra i siti di sicurezza

aprile 2023 - ONSITEUNDERGROUND 17

di Modane e Clarea. A Saint-JulienMontdenis procede lo scavo (vedi box), iniziato a dicembre 2022, sotto la protezione degli ombrelli di infilaggi delle due canne del Tunnel di base dall’imbocco ovest verso Saint-Martin-la-Porte: scavati sinora oltre 150 m. Qui le imprese procedono con il metodo tradizionale (martellone pneumatico e esplosivo), scavando per connettersi ai 10,5 km di tunnel di base già realizzati da Saint-Martin-La Porte. In quest’area e sulla piattaforma di La Praz il nuovo raggruppamento di imprese che deve completare i 23 km di

IL CANTIERE DI MAURIENNE

A Maurienne, in Francia, è iniziato lo scavo del tunnel di base della Torino-Lione a partire dalla piattaforma del cantiere operativo 08 a VillardClément, nel comune di Saint-JulienMontdenis, situato di fronte a SaintJean-de-Maurienne, sulla riva opposta dell’Arc. Quasi 3 km di tunnel che si uniranno ai 10,5 km già realizzati tra Saint-Martin-la-Porte e La Praz. L’avvio dei lavori in sotterraneo nel cantiere CO08 rappresenta una nuova fase nella costruzione della sezione transfrontaliera della linea ferroviaria Torino-Lione. Si tratta di un ulteriore passo avanti dopo la firma dei bandi di gara per la costruzione del tunnel di base sul versante francese, del valore di 3 miliardi di euro, avvenuta nel 2021. Con la prossima aggiudicazione dei la-

vori sul lato italiano del tunnel di base nel 2023, la fase di costruzione entrerà in una nuova dimensione, con l’obiettivo di mettere in servizio la linea nel 2032. Per quanto riguarda i lavori preparatori, il terreno è stato scavato per raggiungere la quota del tunnel di base. Sono state inoltre prolungate le grandi pareti di sostegno laterali e il terreno in cui si scaverà la galleria è stato consolidato con iniezioni di calcestruzzo (tecnica del jet-grouting).

Sono operativi anche tutti gli impianti necessari al buon funzionamento del cantiere, come la centrale di betonaggio e la stazione di trattamento delle acque. È stato inoltre installato un hangar acustico, per proteggere i residenti dal rumore durante l’intera durata dei lavori. Il materiale di scavo sarà trasferito pri-

ma nel sito di Plan d’Arc e in seguito, con un nastro trasportatore, sarà portato al sito di Les Resses, nel comune di Villargondran. Il cantiere, che finora ha impiegato 150 persone dal lunedì al venerdì, si trasforma in un cantiere attivo 24 ore su 24, sette giorni su sette, che al picco delle attività, entro il 2024, impiegherà fino a 300 persone. In questo cantiere le due canne del tunnel di base del Moncenisio saranno scavate per 2,8 km con il metodo tradizionale (cioè con il martellone pneumatico o l’esplosivo) in direzione della discenderia di Saint-Martin-la-Porte, dove il raggruppamento di imprese guidato da Vinci Construction prosegue l’installazione del cantiere operativo (23 km tra SaintMartin-la-Porte e Villarodin/BourgetModane) e le attività preparatorie, in attesa dell’arrivo delle frese che a partire dal 2024 scaveranno il tunnel di base. In quest’area, che tra il 2018 e il 2021 ha accolto i lavori della “tranchée couverte”, ovvero il portale di ingresso francese della galleria, il raggruppamento “Lyon Torino CO08” - composto da Implenia Suisse (mandataria), Implenia France, NGE Génie Civil, Itinera et Rizzani de Eccher - ha terminato le operazioni di installazione del cantiere. Il raggruppamento della direzione lavori “Inalpage” è invece composto da Egis structures et environnement (mandataria), Alpina, Ingerop Conseil et ingénierie et Geodata.

ONSITEUNDERGROUND - aprile 2023 18

COVER STORY

gallerie fino a Modane sta procedendo con l’installazione del cantiere e le attività necessarie a preparare il sito per gli scavi, che nei prossimi mesi partiranno su diversi fronti con il metodo tradizionale. Parallelamente, il raggruppamento ha ordinato le tre frese previste per i lavori in questo tratto dove l’insieme delle gallerie da scavare è di 43,5 km, a partire dal reticolo di 17,5 km già realizzato.

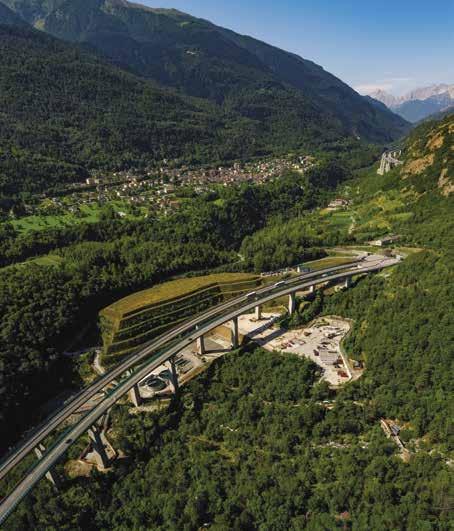

In Italia lo scavo delle 22 nicchie di interscambio per i mezzi all’interno della galleria della Maddalena a Chiomonte ha superato il 60%. In questa fase, parallelamente allo scavo tradizionale, si sta

sperimentando una tecnica che avanza senza l’uso di esplosivo, utilizzando un cilindro a cuneo spacca-roccia idraulico. All’esterno è in corso di completamento la sostituzione della rete paramassi a protezione dell’area di cantiere. L’impresa che svolge i lavori per la realizzazione del nuovo svincolo di cantiere sull’autostrada A32 per conto di Sitaf ha installato gli uffici di cantiere e sta procedendo con le attività preliminari ai lavori. Parallelamente sono stati completati gli impianti di distribuzione elettrica e termica del nuovo centro visitatori, sono stati installati la pompa di calore geotermica e i serbatoi di accumulo che consentiranno di utilizzare l’acqua calda intercettata durante gli scavi del tunnel geognostico per riscaldare o refrigerare lo spazio visitatori. Sono in corso i relativi collegamenti.

Si lavora anche sui cantieri delle opere all’aperto: dopo l’apertura del polo multimodale transitorio nel giugno 2022, proseguono i lavori di interconnessione ferroviaria nell’area di Saint-Jeande-Maurienne in capo a SNCF Réseau.

In prossimità di questa nuova stazione sono in corso i lavori di sviluppo del cantiere per consentire alle future aziende di insediarsi e accogliere il loro per-

ENGLISH ABSTRACT

THROUGH THE ALPS

sonale per la primavera del 2023 e a Villargondran è in costruzione la struttura “Saut de Mouton” per l’incrocio tra la linea storica e la futura nuova linea. Procede a Modane, invece, la realizzazione della nuova circonvallazione che consente di bypassare il centro abitato e del nuovo ponte sul torrente Saint-Antoine. Infine a San Didero, dove la concessionaria autostradale Sitaf - che opera in convenzione con TELT - ha affidato i lavori per il nuovo autoporto, sono state completate le demolizioni degli edifici esistenti sull’area e sono iniziate le attività necessarie all’avvio della realizzazione delle rampe di collegamento con l’autostrada. ■

(Le foto dell’articolo sono di proprietà TELT)

The project for the new Turin-Lyon railway line is part of the European TEN-T transport network to facilitate the movement of people and goods by train. In this network, the new connection is located at the intersection of the two major communication axes between North and South and between Eastern and Western Europe. It is a freight and passenger line that extends for approximately 270 km, of which 70% in France and 30% in Italy. The cost for the construction of the new line is split between the EU (40%), Italy (35%) and France (25%). The underground section of the Turin-Lyon freight and passenger railway line extends for 65 km between Susa/Bussoleno in Piedmont and Saint-Jean-deMaurienne. The main element of the work is the 57.5 km long Mont Cenis base tunnel, of which 12.5 in Italian territory and 45 in French territory, which connects the international stations of Saint-Jean-de-Maurienne and Susa, connection points to the respective national lines. Onsite Underground has already dealt with this important infrastructure in 2020, and we are now providing an update on the progress of the construction sites, which overall see over 1,400 people at work in the cross-border section.

aprile 2023 - ONSITEUNDERGROUND 19

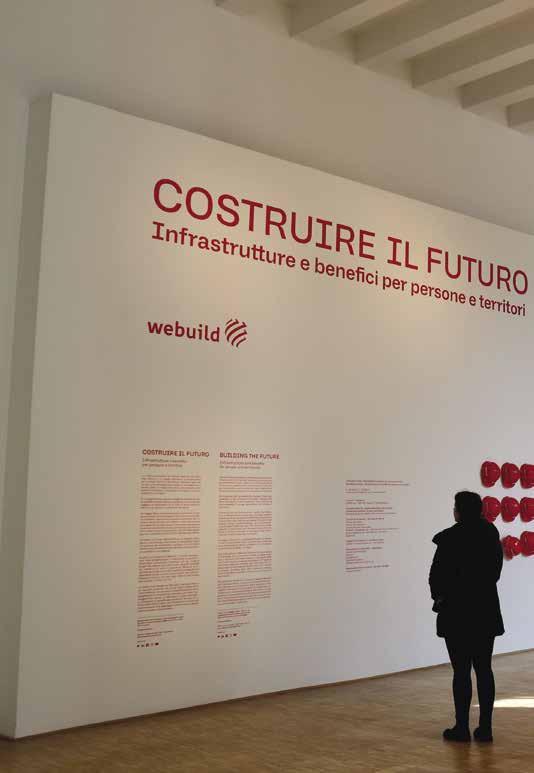

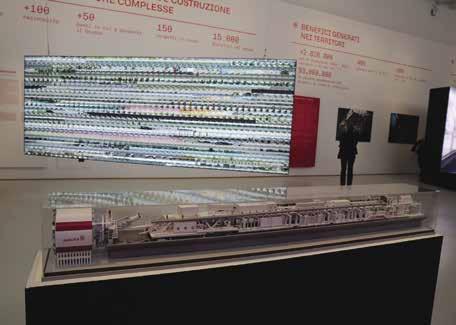

Webuild & Triennale Milano

“Costruire il futuro

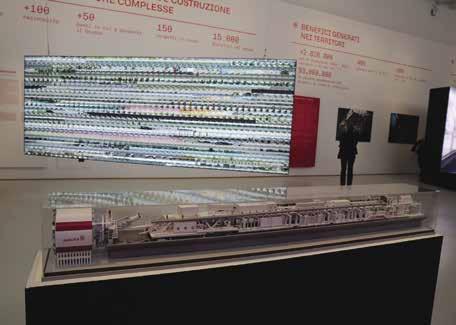

Dal 3 al 26 marzo scorso è andata in scena la mostra promossa da Webuild e da Triennale Milano. Nell’occasione è stata esposta la testa della TBM “Stefania”, una delle sei talpe meccaniche utilizzate per scavare le gallerie della nuova linea Blu del capoluogo lombardo

a cura di Ettore Zanatta

La mostra “Costruire il futuro – Infrastrutture e benefici per persone e territori”, conclusasi il 26 marzo scorso e promossa dal Gruppo Webuild con Triennale Milano, ha accompagnato il visitatore alla scoperta dei segreti che si celano dietro le mega infrastrutture, raccontando come queste s’innestano nei luoghi in cui sorgono. Attraverso imponenti installazioni artistiche il visitatore è stato guidato al centro della terra in compagnia delle TBM che scavano gallerie per metropolitane, ferrovie, impianti idroelettrici per poi risbucare in superficie, verso la luce del sole che illumina opere come ponti, dighe, autostrade, edifici culturali, aeroporti e stadi. È stato un viaggio che ha raccontato il coraggio di chi avvia un nuovo progetto infrastrutturale, portando con sé il proprio bagaglio di esperienze che di anno in anno viene trasferito ai più giovani, i costruttori del futuro. Un viaggio fisico e simbolico verso il domani. Un ponte, una linea metropolitana, un impianto idroelettrico, una ferrovia, una strada, un dissalatore: opere che servono per accelerare lo sviluppo di un territorio, ridurre l’inquinamento di una metropoli, assicurare acqua potabile a una regione, proteggere milioni di persone da un’inondazione. Questa è peraltro la missione di Webuild, il Gruppo specializzato nella progettazione e costruzione di grandi infrastrutture complesse e diventato uno dei maggiori player nel settore.

ONSITEUNDERGROUND - aprile 2023 20

TECNOLOGIE

Infrastrutture e benefici per persone e territori ”

Un viaggio nel futuro

Un viaggio nel futuro delle infrastrutture per riflettere sul valore delle grandi opere e sulla necessità di definire un programma a lungo termine di sviluppo nel settore, che sia in grado di migliorare la vita delle attuali e future generazioni: è questo il racconto della mostra inaugurata da Pietro Salini, amministratore delegato di Webuild, e Stefano Boeri, presidente di Triennale Milano. “Oggi ci sono nel Paese la volontà e la necessità di cambiare, dobbiamo trasformare in concreto le possibilità che ci offre il PNRR”, ha dichiarato Salini. “Spesso c’è stata mancanza di risorse, ma oggi

non abbiamo scuse e quest’opportunità ci pone di fronte a una grande sfida, quella di creare infrastrutture sostenibili e con esse lavoro, dando un futuro alle prossime generazioni. Viviamo in un paese meraviglioso e abbiamo la responsabilità di costruire nuove infrastrutture che miglioreranno la vita dei nostri figli. Quando si riesce a realizzare opere come il nuovo Canale di Panama, le dighe più alte del mondo, le ferrovie più lunghe, le linee ad alta velocità, ospedali e strade, dobbiamo pensare che il limite a quello che immaginiamo è solo temporale, non di competenza. Abbiamo raggiunto tutte le sfide che ci siamo posti nel settore delle

infrastrutture e spesso lo abbiamo fatto noi italiani. Con questa mostra abbiamo celebrato non tanto Webuild, ma il simbolo di cosa significa costruire il futuro degli altri. Siamo contenti di essere tornati in Triennale Milano, tempio del design con cui abbiamo trovato un terreno comune di narrazione, perché le infrastrutture sono utili, ma anche esteticamente belle. Come la testa della nostra TBM ‘Stefania’, che abbiamo esposto all’ingresso della mostra per tutti i cittadini. Fare infrastrutture, con la consapevolezza sostenibile che abbiamo oggi, vuol dire generare valore e bellezza per i territori e le persone”.

aprile 2023 - ONSITEUNDERGROUND 21

L’esposizione andata in scena alla Triennale di Milano ha presentato il mondo delle infrastrutture dal punto di vista di chi le realizza e di chi ne usufruisce. La narrazione dei progetti ha preso forma dal racconto artistico delle opere realizzate da Webuild nel mondo, dagli impatti che queste hanno sulle comunità e sulle persone che ne usufruiscono. Hanno arrichito la mostra delle installazioni di architetti, paesaggisti, artisti e pensatori, che hanno inteso stimolare la riflessione sul valore delle infrastrutture nelle diverse comunità in cui vengono realizzate

Stefano Boeri ha aggiunto: “Il tema delle grandi opere si intreccia con lo sviluppo della qualità della vita e con la redistribuzione nel territorio delle infrastrutture essenziali per la società. Dalla collaborazione con Webuild è nata l’idea di una mostra che mette in scena una lunga storia di successi infrastrutturali insieme al punto di vista di un gruppo internazionale e selezionato di progettisti del paesaggio”.

Le aree tematiche

La mostra si è sviluppata in otto aree tematiche lungo la Curva del piano terra del Palazzo dell’Arte con un racconto immersivo delle opere che Webuild ha realizzato - o sta realizzando -in tutto il mondo, intervallato da una serie di installazioni “site-specific” di approfondimento create da architetti, paesaggisti, artisti e pensatori internazionali, che portano a riflettere sul ruolo delle infrastrutture per le persone e i territori. Le prime sei aree hanno raccontato, attraverso grandi installazioni immersive e racconti video, alcuni dei principali progetti portati avanti da Webuild. Gli approfondimenti critici - curati da Nina Bassoli e progettati per l’occasione da Fosbury Architecture, Michel Desvigne Paysagiste, Bureau Bas Smets, Studio Ossidiana con Giovanni Hänninen,

Superflux, Catherine Mosbach con Shandor Chury (OVVO Studio) – hanno aperto la riflessione a nuovi interro-

Webuild ha realizzato 3.400 km di tunnel nel mondo, molti di questi scavati con le TBM

gativi, allargando lo sguardo agli ecosistemi dei quali le infrastrutture fanno parte e all’incessante movimento di trasformazione che il paesaggio attua continuamente e mutualmente.

L’abilità delle “talpe”

Come spiegato anche da Webuild, non c’è nulla di male a chiamarla “talpa” o “talpa meccanica”. Si associa questa macchina al meticoloso e duro lavoro dei piccoli mammiferi, maestri nello scavare sistemi di gallerie alla ricerca di cibo, capaci di avanzare sottoterra lasciandosi dietro una nuova strada e

CON 3.400 KM DI TUNNEL REALIZZATI NEL MONDO WEBUILD HA ASSUNTO UN RUOLO PRIMARIO IN QUESTE OPERE DI IMPORTANZA STRATEGICA

ONSITEUNDERGROUND - aprile 2023 22

TECNOLOGIE

Le TBM sono in grado di perforare con precisione estrema praticamente ogni tipo di roccia per realizzare gallerie ferroviarie, stradali o idrauliche

“ “

aprendo di fronte a loro nuovi sbocchi di comunicazione. La straordinaria abilità delle piccole talpe la si ritrova amplificata da una imponente tecnologia nelle talpe meccaniche, il cui nome tecnico

TBM – Tunnel Boring Machine, tende quasi a sminuirne il valore (in inglese “boring” significa perforazione, ma anche “noiosa”). La TBM ha aperto nuovi orizzonti già dalle prime sperimentazioni a inizi del secolo scorso e, con il progredire degli anni e lo sviluppo di nuove soluzioni, queste macchine sono diventate sempre più sofisticate nell’elettronica, efficienti in profondità, gigantesche nelle dimensioni e allo stesso tempo più maneggevoli, confortevoli e

sicure per gli operatori che dal loro interno guidano lo scavo. Sono in grado di perforare, o meglio fresare, con precisione estrema praticamente ogni tipo di roccia, per realizzare gallerie ferroviarie, stradali o anche idrauliche. Il loro costo, che dipende dal diametro del tunnel da realizzare, è di svariate decine di milioni di euro, che a opera completata si moltiplicano in termini di benefici economici per le aree e le popolazioni interessate.

Al servizio di Webuild

Con 3.400 km di tunnel realizzati nel mondo Webuild ha assunto un ruolo primario in queste opere di importanza strategica per la mobilità, la tutela ambientale, lo sviluppo di infrastrutture capaci di portare benessere alle aree e alle comunità interessate. Iconiche realizzazioni, come il Cityringen in Danimarca, un anello composto da 17 stazioni me-

La decennale esperienza di Webuild ha visto - e vede - in azione le TBM in ogni continente

LA TBM “STEFANIA”

Ad accogliere i visitatori all’ingresso della mostra c’era la testa della TBM “Stefania”, una delle sei talpe meccaniche impiegate da Webuild per scavare le gallerie della nuova Linea M4 di Milano. La testa di Stefania ha un diametro di 6,7 m e un peso di 58 t. Stefania è avanzata nel suolo del capoluogo lombardo a una velocità media di 18,5 m/giorno, scavando più di 3 km della linea che attraverserà la città da est a ovest. Un asse fondamentale che, grazie all’inaugurazione nei prossimi mesi della stazione San Babila, collegherà in soli 12 minuti l’aeroporto di Linate al cuore del capoluogo lombardo.

tropolitane scavato a una profondità di 30 m sotto la città di Copenaghen, o la costruzione del tunnel di Base del Brennero tra Italia e Austria, destinato a diventare con i suoi 64 km il collegamento ferroviario in galleria più lungo del mondo, hanno permesso di trasformare un’esperienza unica in progetti e soluzioni tecniche applicate innovative. Le TBM sono macchine costruite a misura di progetto e, una volta completato il lavoro, vengono smantellate sul posto. Nell’ultimo decennio lo scavo “più grande, veloce e profondo del mondo”, secondo l’American Society of Civil Engineers (ASCE), è stato anche uno dei lavori più complessi eseguiti nel cuore degli Stati Uniti, sotto il Lake Mead, alle porte di Las Vegas. Il progetto Lake Mead Intake no. 3, concepito per ridare acqua alla città, rimasta a secco nel corso dei decenni, è stato completato nel 2016 dal Gruppo Webuild con la realizzazione di un tunnel idraulico di oltre 4 km, scavato a 200 m di profondità al centro del lago. La TBM, sottoposta a una pressione fino ai 15 bar, contro una media che va

aprile 2023 - ONSITEUNDERGROUND 23

da 1 a 3 bar, al termine dello scavo si è congiunta con il tubo verticale (la terza cannuccia) costruito per pompare l’acqua verso Las Vegas. Sempre negli Stati Uniti, alle porte di Washington, D.C., Webuild e la sua controllata Lane Construction sono state chiamate a supportare il cliente sul problema dell’inquinamento del fiume Anacostia con un tunnel idraulico di 3,8 km, scavato a una profondità media di 30 m, adatto a convogliare separatamente le

ENGLISH ABSTRACT

acque reflue e piovane. Durante l’attraversamento dell’Anacostia la TBM ha scavato argille e terreni sabbiosi sotto una pressione che ha raggiunto i 3,5 bar. Nel novembre 2017, il progetto affidato a Webuild ha ricevuto il premio Sustainability Initiative of the Year assegnato dall’International Tunneling and Underground Space Association (ITAAITES) e nel 2018 l’Award of Merit per il settore Water/Waste Water assegnato da ENR Global Best Project Award.

“BUILDING THE FUTURE - INFRASTRUCTURE AND BENEFITS FOR PEOPLE AND TERRITORIES”

The exhibition “Building the Future,” promoted by the Webuild Group with Triennale Milano, took visitors to discover the secrets behind mega infrastructures, telling the story of how they are grafted into the places where they rise. Through impressive art installations, visitors were guided to the center of the earth in the company of TBMs that dig tunnels for metros, railways, and hydroelectric plants, subsequently rising to the surface, into the sunlight that illuminates works like bridges, dams, highways, cultural buildings, airports, and stadiums. A journey that chronicles the courage of those who start a new infrastructural project, bringing with them their wealth of experience that, from year to year, is transferred to younger people, the builders of the future. A physical and symbolic journey into the future. A bridge, a subway line, a hydropower plant, a railway, a road, a desalinator: works that serve to speed up the development of an area, reduce pollution in a metropolis, ensuring clean water for a region, also protecting millions of people from flooding. This is Webuild’s mission, the group that specializes in the design and construction of large complex infrastructure that has become one of the largest players in the industry”.

L’Italia, anche per via della propria configurazione morfologica, è stata all’avanguardia nelle tecniche per lo scavo delle gallerie

TBM in ogni continente Dall’America all’Australia, dall’Europa all’Africa fino all’Asia, la decennale esperienza di Webuild ha visto e vede in azione le TBM in ogni continente. L’Italia, anche per via della propria configurazione morfologica, è stata all’avanguardia nelle tecniche per lo scavo delle gallerie. Risale a 54 anni fa la prima galleria per la quale è stata adottata una TBM per uno scavo meccanizzato. A compierlo è stata SELI, entrata a far parte del Gruppo Webuild nel 2021. L’utilizzo delle TBM, con gli anni, è diventato imperativo negli scavi per la realizzazione di metropolitane, autostrade, acquedotti e impianti per il trattamento delle acque reflue. La necessità di realizzare gallerie sempre più lunghe si è accompagnata alla presenza lungo i tracciati di geologie sempre più complesse e variabili, con siti parzialmente in roccia e parzialmente in terreni friabili o sciolti. La TBM si è dunque evoluta e trasformata per adattarsi ai singoli progetti, con uno o più scudi frontali di scavo, con differenti attrezzature ed equipaggi tecnici a seconda del rivestimento delle gallerie, dell’evacuazione del materiale, delle condizioni sotterranee, a volte estreme. La TBM è in grado di aprire nuovi orizzonti per un futuro sempre più sostenibile. A interventi conclusi i tecnici di un tunnel idraulico, i passeggeri di una metropolitana, gli automobilisti in un tratto autostradale in galleria potranno ammirare un nuovo gioiello infrastrutturale, un’opera d’arte, costruita grazie all’incredibile talento di donne e uomini coinvolti nella sua realizzazione e della loro “talpa”. ■

ONSITEUNDERGROUND - aprile 2023 24

TECNOLOGIE

Il richiamo della natura

Il costruttore appartenente al gruppo Zoomlion e specializzato in macchinari e attrezzature per il calcestruzzo ha recentemente lanciato sul mercato “Mamba”, una nuova soluzione appartenente alla gamma “Underground”, pensata per semplificare i compiti degli operatori e trasformare i tunnel in ambienti più sostenibili

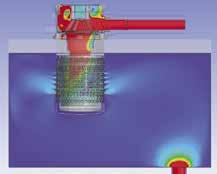

“Inspired by nature” è lo slogan scelto da CIFA per la nuova gamma “Underground” di spritz e betoniere per calcestruzzo proiettato, realizzata per il mondo del tunnelling e del mining. Rispetto al resto dell’offerta del costruttore di Senago (MI) questa gamma pro-

ONSITEUNDERGROUND 26

di Mirko Brusamolino

CIFA TUNNELLING

pone una veste inusuale principalmente dovuta alla sua differente “natura” progettuale specifica per il settore sotterraneo. È proprio la “natura” la principale fonte d’ispirazione per la progettazione della gamma “Underground” di CIFA, i cui modelli portano il nome di animali a loro analoghi per caratteristiche fisiche o comportamentali. Ma lo slogan ha un duplice significato: per CIFA, infatti, quest’ispirazione al mondo animale vuole essere il principio per un’aspirazione più grande connessa a tale concetto, come elemento a cui tendere durante la progettazione delle macchine in un’ottica più ampia che includa anche aspetti come quello eco-friendly. Realizzare veicoli capaci di rispettare l’ambiente e le persone al suo interno e in grado di trasformare il cantiere sotterraneo (notoriamente poco salubre) in un ecosistema sostenibile è uno degli obiettivi più importanti a cui aspira questa gamma, come spiega Davide Cipolla, CEO di CIFA: “Le gallerie sono un ambiente avverso in cui operare, chiuse e con scarsa areazione, che deve spingere i costruttori di macchine per il mondo del tunnelling alla creazione di un cantiere sostenibile, attraverso la progettazione di macchine ‘intelligenti’ in grado di utilizzare i dati per aumentare l’efficienza, sfruttare l’energia elettrica per azzerare le emissioni e dotate di tecnologie atte a facilitare sempre di più il lavoro degli operatori. Questo è uno degli scopi di ‘CIFA Underground’, una divisione aziendale costituta da un team di professionisti dedicato che pro-

DI MACCHINE INTELLIGENTI ED ECO-FRIENDLY

Un ambiente sostenibile

Un primo passo, quindi, verso un modello di business sostenibile fondato sulla produzione di macchine intelligenti che aiutino a ottimizzare il consumo di

risorse e frutto di una visione olistica, che guardi all’impatto complessivo di ogni attività e non solo alle prestazioni della singola macchina. Proprio in funzione di quest’ottica CIFA ha deciso di realizzare Mamba, uno spritz progettato per garantire maggiore produttività, condizioni di lavoro sicure e, soprattutto, più agevoli per l’operatore, avendo come obiettivo la completa automatizzazione. Tutto ciò è reso possibile dalla presenza a bordo di un dispositivo di scansione laser che permette di misurare la geometria del tunnel prima e dopo l’applicazione, così da fornire informazioni sullo spessore medio dello

Mamba è uno spritz progettato per garantire maggiore produttività in galleria, condizioni di lavoro sicure e più agevoli per l’operatore, avendo come obiettivo la completa automatizzazione

aprile 2023 - ONSITEUNDERGROUND 27

“ “

L’ISPIRAZIONE AL MONDO ANIMALE VUOLE ESSERE IL PRINCIPIO PER UN ASPIRAZIONE PIÙ AMPIA AL CONCETTO DI NATURA E SOSTENIBILITÀ, A CUI TENDERE DURANTE LA PROGETTAZIONE

Oltre al nuovo Mamba, la gamma si compone di differenti modelli di spritz e betoniere dalle dimensioni e caratteristiche differenti a seconda delle esigenze applicative e necessità dei singoli progetti. Con la sua divisione “Underground” CIFA vuole proporre un modello di business sostenibile frutto di una visione olistica, che guardi all’impatto complessivo di ogni attività e non solo le prestazioni della singola macchina

ENGLISH ABSTRACT

INSPIRED BY NATURE

“Nature” is the source of inspiration for CIFA “Underground” range: the Company has named its models after animals with similar physical or behavioural characteristics. “ Inspired by nature ” refers to more than just the names of machines, it also describes CIFA’s goals and aspirations when designing this range, making these machines as eco-friendly as possible, respectful of the environment and people, and able to transform the (notoriously unhealthy) underground construction site into a sustainable ecosystem.The first step towards a sustainable business model is to create intelligent machines, designed to optimise the consumption of resources. This forms part of a holistic approach that examines the overall impact of every operation, and not just the performance of the individual machine. It is within this context that CIFA decided to present its latest underground machine, Mamba, a shotcrete pump designed for total automation, enabling greater productivity, and ensuring safer and easier working conditions for the operator. This is made possible by the inclusion of a laser scanning device on the machine, which allows you to take measurements of the tunnel before and after application, thus providing data about the average thickness of the layer of sprayed concrete being applied. All the data collected can be used in the future to determine where to spray concrete and how much to apply at a time, creating a complete digital model of the tunnel in line with the BIM (Building Information Modelling) method. In addition to the new Mamba, the range consists of various shotcrete models (Elk, Dingo, Rhino and Mantis) and concrete mixers (Coguaro and Myria), in varying sizes and with different features in line with their applications.

strato di calcestruzzo proiettato applicato. Informazioni che offrono dati utili a capire dove e quanto “spritzare” e portare a una completa digitalizzazione del tunnel integrata con il metodo BIM (Building Information Modeling). In aggiunta al nuovo Mamba, la gamma si compone di differenti modelli di spritz quali Elk, Dingo, Rhino e Mantis, nonché betoniere come Coguaro e Myria, dalle dimensioni e caratteristiche differenti a seconda delle esigenze applicative, oltre che personalizzabili per ri-

spondere alle necessità dei singoli progetti. Una personalizzazione e adattabilità delle macchine offerte dalla gamma “CIFA Underground” che rappresenta non solo uno dei pilastri del pensiero produttivo dell’azienda ma, anche, una vera e propria esigenza per il settore, come racconta Marco Polastri, Sales, Aftersales & Marketing Director di CIFA: “Il mercato dell’Underground ha dinamiche del tutto inedite rispetto al settore edile classico. Molto spesso la domanda in questo mercato proviene dai contractor e le attrezzature richieste devono essere adattabili ai singoli progetti. Peraltro, lo stesso ciclo di vendita prevede tempistiche di lungo periodo e il supporto prodotto dev’essere in grado di garantire costantemente la massima affidabilità delle macchine. Per questo la creazione di una business unit specifica ha permesso di organizzare un team specializzato per lo sviluppo, la vendita e il post-vendita di un range di prodotti di nuova generazione, forte del supporto e l’esperienza CIFA, in materia di progettazione e assistenza di macchine per gallerie e miniere, lunga quarant’anni”.

ONSITEUNDERGROUND - aprile 2023 28

TUNNELLING

■

Sandvik

Mining and Construction

Soluzioni “intelligenti” per l’ingegneria sotterranea

In futuro, l’edilizia sotterranea rivestirà un ruolo sempre più importante per aumentare la qualità della vita. Nelle città il traffico veicolare e i parcheggi saranno sempre più spesso previsti in sotterraneo, per cui le gallerie rappresentano (e rappresenteranno) uno strumento che renderà l’ambiente urbano sempre più pulito e sicuro

di Stefano Vitali

ONSITEUNDERGROUND - aprile 2023 30

TUNNELLING

Le costruzioni in sotterraneo presentano sempre delle grandi sfide: i costi e i rischi sono sempre sono sempre più elevati rispetto alle costruzioni in superficie e c’è sempre un po’ di incertezza nel prevedere come il terreno reagisce agli effetti di uno scavo. Con strumenti e progetti adeguati, però, si potrà essere in grado di scavare in modo efficiente, sicuro e rispettoso dell’ambiente.

Innovazione sostenibile

Sandvik Mining and Construction opera nell’ingegneria nel settore minerario e scavo in roccia, frantumazione e vagliatura, taglio dei metalli e tecnologia dei materiali, fornendo prodotti e soluzioni ottimizzati basati su digitalizzazione, innovazione e ingegneria sostenibile. L’attività dell’azienda svedese si concentra sullo sviluppo continuo di nuovi metodi di scavo, per rendere le sue macchine e attrezzature più sicure, efficienti e produttive e assicurare risultati di alta qualità. I suoi ingegneri sono costantemente impegnati a ridurne gli scarichi indesiderati, che si tratti di emissioni di gas, polvere, olio o altre sostan-

ze. Inoltre, le macchine e le attrezzature Sandvik sono realizzate quasi al 100% con materiali riciclabili e la maggior parte di esse utilizzano oli biodegradabili.

Una priorità assoluta

La sicurezza, in quest’ambito, è una priorità assoluta. Le soluzioni Sandvik sono progettate con attenzione anche in tal senso. L’azienda sviluppa costantemente soluzioni per garantire la massima sicurezza durante le operazioni in sotterraneo e per offrire un ambiente di lavoro protetto, associato a un alto livello di ergonomia. Tuttavia, la sicurezza va oltre le caratteristiche della macchina e del design: è uno stato d’animo, uno dei valori fondamentali di Sandvik che, oltre a sviluppare attrezzature all’avanguardia, è concentrata sulla sicurezza dei processi: tutte le operazioni di produzione dell’azienda, infatti, sono certificate ISO14001 e ISO9001.

aprile 2023 - ONSITEUNDERGROUND 31

Sandvik Mining and Construction opera nell’ingegneria nel settore minerario e scavo in roccia, frantumazione e vagliatura, taglio dei metalli e tecnologia dei materiali, fornendo prodotti e soluzioni ottimizzati basati su digitalizzazione, innovazione e ingegneria sostenibile

sono beneficiare i cantieri. Per garantire le migliori soluzioni Sandvik mette a disposizione centri di R&S specializzati per diversi settori: il “Sandvik Cutting Technology Center”, in particolare, gestisce un proprio laboratorio di prova in grado di soddisfare le esigenze degli operatori e di offrire le più recenti soluzioni per tutte le tipologie di terreno e roccia. In più, dispone di centri di ricerca e sviluppo specializzati nelle tecnologie di trivellazione e perforazione e di un sito in cui eseguire test pratici in condizioni reali. Inoltre, Sandvik collabora con università, istituti di ricerca e associazioni specializzate in tutto il mondo. Ad esempio, uno dei progetti di ricerca e sviluppo più interessanti svolti recentemente ha prodotto un sistema più efficace e a basso consumo energetico per la realizzazione di tunnel, dotato di sistemi all’avanguardia per il controllo dei profili e delle sequenze. I jumbo DTi dotati dello strumento di ottimizzazione del processo iSURE (Sandvik Underground Rock Excavation), su tutti, rappresentano un altro risultato della propensione aziendale in materia di ricerca e sviluppo, che garantisce risultati accurati e senza compromessi di perforazione e che porta la sicurezza nello scavo in galleria a nuovi livelli. Le caratteristiche intelligenti dei jumbo DTi comprendono, ad esempio, la possibilità di raccolta

Il costruttore svedese sviluppa costantemente soluzioni per garantire la massima sicurezza durante le operazioni in sotterraneo e per offrire un ambiente di lavoro protetto, associato a un alto livello di ergonomia

L’intelligenza

aumenta la produttività

I prodotti Sandvik, l’esperienza apportata dall’azienda nei progetti e i servizi completi offerti ai suoi clienti sono il risultato di una stretta collaborazione con questi ultimi. Sandvik investe molto in ricerca e sviluppo (R&S) ed è sempre alla ricerca di nuovi (ed efficienti) modi di pensare e di scavare la roccia. Avendo imparato a “comprendere il sottosuolo” ha sviluppato un portafoglio prodotti in grado di supportare ogni attività di scavo di gallerie a un livello completamente nuovo, basandosi sulle innovazioni più recenti - talvolta anche rivoluzionarie e che apparentemente sembrano andare contro i principi dello scavo - di cui pos-

ONSITEUNDERGROUND - aprile 2023 32

TUNNELLING

SANDVIK MINING AND

CONSTRUCTION

PROPONE SUL MERCATO

UNA GAMMA COMPLETA DI MACCHINE E ATTREZZATURE DI PERFORAZIONE, SERVIZI E SOLUZIONI TECNICHE

dei dati di produzione e di avanzamento complessivo - come quelli relativi alla volata e alla produzione totale - e i parametri di perforazione che, a loro volta, aiutano nella pianificazione della logistica della produzione, nella programmazione delle attività di manutenzione migliorando la produttività del cantiere. I jumbo DTi sono progettati per un utilizzo automatizzato, poiché lavorano con schemi di volata e sequenze di perforazione stabilite.

Metodi diversi, esigenze differenti

Quando parte un progetto è necessario scegliere tra diversi metodi di scavo e di lavoro. “Drill and blast”, piuttosto che uno scavo meccanico o tramite attrezzature da demolizione: la scelta migliore dipende dalla geologia del luogo e dalle condizioni di roccia che ci si trova di fronte. L’esperienza di Sandvik copre tutti i metodi, aiutando i clienti a ottenere il massimo dal loro investimento. Tra le altre cose, il citato strumento di gestione e analisi delle informazioni iSURE aiuta nell’ottimizzazione dei modelli di perforazione e brillamento, per mantenere bassi i costi del progetto

garantendo al tempo stesso una fluidità ottimale nello svolgimento dei lavori di scavo. Per far fronte a tutti questi impegni, dunque, Sandvik mette a disposizione degli operatori molteplici soluzioni. Come le perforatrici (jumbo) potenti e disponibili in diversi modelli, dotate di bracci universali robusti e ad alta precisione, e le perforatrici da roccia idrauliche all’avanguardia, in grado di offrire elevate prestazioni in galleria, con un’ampia gamma di opzioni e vari livelli di automazione. Ma, in generale, Sandvik Mining and Construction propone sul mercato una gamma com-

ENGLISH ABSTRACT

pleta di macchine e attrezzature di perforazione, servizi e soluzioni tecniche. Come detto, i settori di applicazione sono molteplici e includono perforazione e taglio di rocce, frantumazione e vagliatura, carico e trasporto, scavo di gallerie, estrazione in cava, demolizione e abbattimento. Il tutto si concretizza in un’ampia scelta di carri da perforazione e bullonatori e pale e truck sotterranei (in entrambi i casi sono disponibili veicoli elettrici e a batteria), nonché attrezzature meccaniche di taglio, “rock tools” e “rock drills” e sistemi di automazione delle estrazioni minerarie. ■

INTELLIGENCE BOOSTS PRODUCTIVITY

In the future, underground construction will be more and more essential for increasing the quality of life. As traffic and parking will go underground in the cities, tunnels will make our urban environment cleaner and safer. Underground construction has its challenges: costs and risks are always higher compared to above the ground construction. There’s always some uncertainty when predicting how the ground will react to the effects of excavation. With proper equipment and with the project process in place, you will be able to excavate efficiently in a safe and environmentally friendly manner. Sandvik focus on continuously developing novel tunneling methods, making equipment safer, more efficient and more productive, giving a result of the highest quality. Sandvik’s engineers are committed to decreasing unwanted discharges – be it exhaust emissions, dust, oil, or something else. In addition, Sandvik equipment is made of almost 100% recyclable materials, most of the machine types using biodegradable oils. Sandvik equipment is carefully designed with safety in mind.They also constantly develop solutions to serve the safety of your operations, and equipment to offer a protective working environment, with the best of ergonomics. Even so, safety goes beyond machine features and design. It is a state of mind and one of Sandvik core values.

aprile 2023 - ONSITEUNDERGROUND 33

Sandvik Mining and Construction investe molto in ricerca e sviluppo (R&S) ed è sempre alla ricerca di nuovi (ed efficienti) modi di pensare e di scavare la roccia

“ “

Trevi & Soilmec

Solide “radici” romagnole

Un buon apparato radicale è un requisito indispensabile per la vite, come solide fondazioni sono essenziali per garantire solidità e sicurezza ai grandi edifici. Non è quindi un caso che, nella terra del Sangiovese, tre aziende romagnole d’eccellenza siano impegnate nella costruzione di un nuovo magazzino automatico per il vino

di Ettore Zanatta

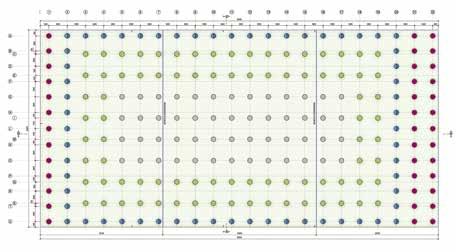

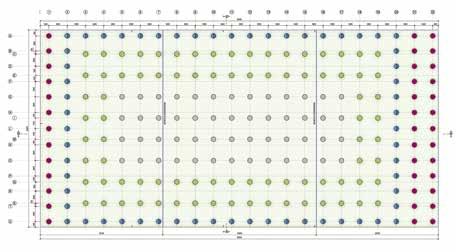

Rispettivamente committente, esecutrice dei lavori di fondazione e costruttrice delle macchine perforatrici, le società specializzate Caviro, Trevi e Soilmec hanno cooperato per il potenziamento del centro produttivo Caviro di Forlì, uno dei siti della cooperativa vitivinicola nata a Faenza e costituita da 11.650 viticoltori. Il progetto

ONSITEUNDERGROUND - aprile 2023 34

FONDAZIONI SPECIALI

è mirato allo sviluppo tecnologico e impiantistico dello stabilimento, allo scopo di migliorarne il rendimento produttivo e le performance ambientali. Il progetto complessivo prevede differenti interventi e installazioni, tra cui la costruzione di un nuovo capannone, nuovi impianti, interventi di efficientamento energetico e un nuovo magazzino automatico.

Le fondazioni sono speciali

All’impresa cesenate Trevi sono state commissionate le opere di fondazioni speciali a sostegno del nuovo magazzino automatico. La struttura, che sorgerà all’interno dello stabilimento, sarà destinata alla gestione degli imballaggi del produttore vitivinicolo. L’area di progetto, che si estende su una superficie di circa 2.000 m2, ricade nel territorio di Forlì a cavallo del margine appenninico-padano. La geologia del terreno è costituita principalmente dai depositi alluvionali della Pianura Padana, caratteristici del “Super-sintema” Emiliano-Romagnolo. In particolare, sono presenti terreni appartenenti al “Sub-sintema” di Ravenna, caratterizzato da argille limose, limi ar-

Caviro, Trevi e Soilmec hanno cooperato per il potenziamento del centro produttivo Caviro di Forlì, uno dei siti della cooperativa vitivinicola nata a Faenza e costituita da 11.650 viticoltori. Il progetto è mirato allo sviluppo tecnologico e impiantistico dello stabilimento, allo scopo di migliorarne il rendimento produttivo e le performance ambientali

Per eseguire i lavori nel minor tempo possibile si è scelto di utilizzare due tecnologie diverse: il CFA a elica continua per i pali con profondità di 12, 16 e 22 m, mentre i pali da 39 m di profondità sono stati eseguiti tramite pali trivellati con utilizzo di polimeri. La scelta delle perforatrici è ricaduta sui modelli Soilmec SR-30, allestita con asta kelly e bucket, e SR-45, in versione CFA

aprile 2023 - ONSITEUNDERGROUND 35

FONDAZIONI SPECIALI

gillosi e limi sabbiosi di piana alluvionale. Nel dettaglio i sondaggi geognostici e le prove penetrometriche effettuate nelle zone di lavorazione hanno evidenziato come dopo un primo breve strato di terreno di riporto ci sia un’alternanza di limi, sabbie e argille con consistenza medio bassa e addensamento medio nei primi 10-15 m di profondità, per passare a valori di addensamento elevato proseguendo in profondità.

La struttura di fondazione è stata definita e dimensionata per sostenere l’ingente carico della struttura e del suo contenuto e a dissiparlo in profondità. Per la progettazione di fondazioni profonde per i magazzini automatici è importante valutare con attenzione cedimenti e distorsioni che si possono produrre sia nella struttura di fondazione che nella sovrastruttura. Il complesso terrenofondazione deve garantire, in caso di

deformazione del terreno, un sostegno uniforme, in particolare per i magazzini ad alta automazione dove i carrelli automatici si muovono seguendo una mappatura preimpostata che non deve subire variazioni o inclinazioni per poter funzionare correttamente e in sicurezza. La soluzione progettuale consta in una platea costruita su pali ravvicinati, gettati in opera e armati. I pali di fondazione sono stati definiti con un diametro

ONSITEUNDERGROUND - aprile 2023 36

La soluzione progettuale consta in una platea costruita su pali ravvicinati, gettati in opera e armati. I pali di fondazione sono stati definiti con un diametro di 800 mm e con quattro differenti profondità di perforazione, variabili tra 12 e 39 m

di 800 mm e con quattro differenti profondità di perforazione, variabili tra 12 e 39 m. Per contrastare efficacemente il carico dell’opera al terreno sottostante i pali sono disposti in gruppo, uniformemente su tutto il perimetro del magazzino, e scavati con profondità crescenti verso il centro.

Tempi e logistica

Lavorando all’interno di uno stabilimento in attività - e quindi con personale e mezzi a lavoro - sono state ben definite le due principali necessità: tempi e logistica. Per eseguire i lavori nel minor tempo possibile si è scelto di utilizzare due tecnologie diverse: il CFA a elica continua per i pali con profondità di 12, 16 e 22 m, mentre i pali da 39 m di profondità sono stati eseguiti tramite pali trivellati con utilizzo di polimeri. L’esigenza di occupare la minor area possibile, oltretutto con un ingente numero di pali da eseguire, ha portato alla scelta delle due perforatrici: la Soilmec SR-30, allestita con asta kelly e bucket, e la SR-45, allestita nella sua versione CFA. Queste due macchine a marchio Soilmec sono apprezzate per le loro caratteristiche di dinamismo e capacità di perforazione combinate con un design che consente una mobilitazione rapida ed efficiente, per un rapido avvio nei cantieri.

La SR-30 può essere facilmente trasportata in un’unica soluzione completa di asta kelly 4x9, consentendo una rapida messa in opera nel cantiere successivo. Inoltre, grazie al radiocomando in dotazione le operazioni di carico/scarico da carrellone vengono eseguite in totale sicurezza. Caratterizzata da un design compatto, montata su un robusto sottocarro, la SR-30 è dotata di un motore diesel Cummins B4.5 in grado di erogare 149 kW (200 HP) di potenza, abbinato a una potente testa rotary con coppia massima di 131 kNm. In versione LDP, palo trivellato, può installare aste kelly a cinque elementi di lunghezza 10,5 m e utensili fino a un diametro di 1.500 mm.

La Soilmec SR-45, invece, è una macchina moderna e sicura, racchiude in sé alte prestazioni, tecnologia e particolare cura dei dettagli. Apprezzata nella sua versione LDP, condividendo con la sorella

Entrambe le perforatrici sono equipaggiate con le più recenti soluzioni tecnologiche e di controllo Soilmec

minore la possibilità di esser trasportata con kelly, è una soluzione in grado di offrire importanti prestazioni anche in differenti tecnologie come elica conti-

nua, pali costipati e trattamenti di consolidamento con Turbojet. Da un punto di vista delle performance, nella versione CFA la SR-45 offre una profondità massima di scavo di 28 m, un diametro massimo dell’elica di 1.000 mm e un tiro di estrazione incrementato. Entrambe le macchine sono equipaggiate con le più recenti soluzioni tecnologiche Soilmec, tra cui il sistema di controllo automatico di potenza rotary, per implementare le prestazioni di scavo grazie all’ottimizzazione di coppia e velocità di rotazione, e il sistema “low-idle” per il motore diesel, che garantisce migliori consumi e un minore impatto ambientale. Inoltre, il “DMS on board” è rinnovato nelle personalizzazioni e completo di molti automatismi di scavo per semplificare e ottimizzare la gestione dello scavo da parte dell’operatore. Sono infatti disponibili a richiesta, tra gli altri, il rientro automatico a centro scavo, il kit anti-allentamento fune (“anti-slack”) e il sistema di visualizzazione incastri per aste kelly a bloccaggio e per l’allestimento CFA la risalita automatica dell’elica, le funzioni “auto-rotary” e “auto-drilling” e il sistema di visualizzazione del corretto bloccaggio del cannotto. ■

SOLID “ROOTS” OF ROMAGNA

Three companies of excellence Caviro, Trevi and Soilmec, respectively the client, the foundation contractor and the manufacturer of the drilling machines, have cooperated together for the expansion of the Caviro production center in Forlì, one of the sites of the wine cooperative born in Faenza and made up of 11,650 winegrowers. The project is aimed at the technological and dimensional development of the plant, in order to improve its production efficiency and environmental performance. The overall project includes various interventions and installations, including the construction of a new shed, new plant systems, energy efficiency interventions and a new automatic warehouse. The Cesenabased company Trevi was commissioned to carry out the special foundation works to support the new automatic warehouse. The design solution identified consists of a foundation slab built on closely spaced piles, cast in situ and reinforced. The foundation piles were defined with a diameter of 800 mm and with four different drilling depths, ranging between 12 and 39 m. To carry out the works in the shortest possible time, it was decided to use two different technologies: the continuous auger CFA for the 12, 16 and 22 m deep piles, while the 39 m deep piles were carried out with bored piles in polymer muds. The need to occupy less area as possible, moreover with a large number of piles to be drilled, led to the choice of two drilling rigs: the Soilmec SR-30, set up with a kelly bar and bucket, and the SR-45, set up in the its CFA version.

aprile 2023 - ONSITEUNDERGROUND 37

ENGLISH ABSTRACT

“ “

A TREVI SONO STATE COMMISSIONATE LE OPERE DI FONDAZIONI SPECIALI A SOSTEGNO DEL NUOVO MAGAZZINO AUTOMATICO DEL CENTRO PRODUTTIVO CAVIRO DI FORLÌ

MACCHINE

Bauer Macchine Italia

Generazione vincente

La perforatrice BG 23 H è stata chiamata in causa per operare in un cantiere bolognese e dar così prova delle sue potenzialità in qualità di macchina di ultima generazione

ONSITEUNDERGROUND - aprile 2023 38

di Mirko Brusamolino

Al fine di semplificare il traffico veicolare nell’area di Casalecchio di Reno (BO) è stata prevista la costruzione di un sottopasso in prossimità del relativo nodo ferro-stradale. Un intervento che si è reso necessario per implementarne la linea ferroviaria e i cui lavori di palificazione, incaricati all’impresa parmense VE.I.CO.PAL., sono stati affidati alla perforatrice BG 23 H Premium Line, di recente introduzione sul mercato e noleggiata da Bauer Macchine Italia.

Una tenuta verticale

Il lavoro dell’impresa VE.I.CO.PAL consiste nella realizzazione di due lunghe paratie di pali secanti da 1.200 mm di diametro che andranno a delimitare il sottopasso, al cui centro saranno realizzati pali da 800 mm con funzione di fondazione del manto stradale.

Complessivamente il progetto prevede circa 4.500 pali, dei quali in prevalenza da 1.200 mm e il rimanente da 800 mm.

I pali secanti, primari e secondari, sono realizzati con la perforatrice Bauer BG 23 H e vengono tutti armati, per assicurare un ulteriore rinforzo delle paratie.

A livello operativo ciò implica un evidente doppio lavoro di armatura e, quindi, una superiore organizzazione a livel-

lo di cantiere, oltre alla massima precisione nel mantenere la verticalità dello scavo. Come spiega Andrea Ruggero, direttore commerciale di Bauer Macchine Italia, “trattandosi di profondità che vanno dai 18 ai 22 m con macchine di ultima generazione come la nostra perforatrice BG 23 H la verticalità è mantenuta in tolleranza per merito anche dei più avanzati sistemi di assistenza alla per-

forazione Bauer. Tra l’altro si tratta di pali non tubati, uno scavo libero in cui con la macchina viene infisso un piccolo avampozzo di 3 o 4 m per garantire che non ci siano cedimenti nel primo strato, dalla conformazione non particolarmente compatta. A parte il primo strato il terreno rimane comunque impegnativo, con un addensamento progressivo che negli ultimi 4-5 m presenta una confor-

aprile 2023 - ONSITEUNDERGROUND 39

La perforatrice BG 23 H è stata aggiunta al parco nolo di Bauer Macchine Italia alla fine del 2022 e rappresenta, a oggi, il modello di taglia più piccola all’interno della gamma Premium Line

Oltre alla perforatrice BG 23 H, Bauer Macchine Italia ha fornito durante le lavorazioni anche due utensili individuati sulla base delle peculiarità del terreno da affrontare

mazione del suolo più compatta e aggressiva. Ragion per cui, oltre alla macchina, Bauer Macchine Italia ha fornito anche due utensili individuati sulla base delle peculiarità del terreno da affrontare”.

La tabella di marcia

Gli uomini di VE.I.CO.PAL. stanno realizzando dai tre ai quattro pali al giorno all’interno del cantiere di Casalecchio, una quantità pienamente corrispondente alla stima preliminare fatta in fase di preventivazione del noleggio. Questo rispetto della tabella di marcia nell’avanzamento dei lavori non è frutto del caso, ma di una scelta ponderata e speci-

fica – attraverso un’analisi congiunta –della macchina operatrice da utilizzare per l’esecuzione degli stessi in funzione, soprattutto, delle peculiari caratteristiche della macchina tedesca. “La BG 23 H

è una perforatrice equipaggiata con il sistema di efficientamento energetico di ultima generazione EEP e dotata di un’idraulica a ridottissima perdita di carico, nonostante un motore da ‘soli’ 205 kW di potenza che offre un’elevata coppia effettiva alla rotary di 235 kNm”, racconta Andrea Ruggero. “Questo design permette di sfruttare al meglio tutte le potenzialità della macchina permettendo al contempo di contenere i consumi. Aspetto questo che, comunemente, in un cantiere fa il paio con la velocità di produzione. I dati raccolti nel cantiere di Casalecchio provano l’efficacia di tale soluzione costruttiva: un lavoro impegnativo come quello della messa a terra di pali secanti da 1.200 mm a 20-22 m in un terreno sciolto fortemente consolidato viene eseguito con un consumo medio di soli

CON MACCHINE DI ULTIMA

PERFORATRICE BG 23 H LA VERTICALITÀ È MANTENUTA IN TOLLERANZA, PER MERITO ANCHE DEGLI AVANZATI SISTEMI DI ASSISTENZA ALLA PERFORAZIONE BAUER

GENERAZIONE COME LA

25 l/h”, spiega Ruggero. La macchina è inoltre coperta dal consueto supporto service di Bauer Macchine Italia.

Un concentrato di novità

Come detto, la perforatrice Bauer BG 23 H è un modello che racchiude in sé molteplici aspetti peculiari per una macchina dalle sue caratteristiche e dimensioni, essendo larga solo 3 m. Altro tratto distintivo di questo veicolo, infatti, è senza dubbio la sua antenna modulare, che permette l’uso in assetto ribassato con un ingombro in altezza di 8,9 m (in assetto normale di 22 m) mantenendo comunque una profondità di scavo di 19,6 m. Una soluzione che consente di lavorare sotto tralicci di alta tensione, ponti e ovunque ci siano evidenti limiti di altezza. Altra peculiarità legata all’antenna è rappresentata dal nuovo sistema denominato SPEX (Single Pass Extreme), che permette di incrementare la profondità

ONSITEUNDERGROUND - aprile 2023 40

MACCHINE

La BG 23 H è equipaggiata con il sistema di efficientamento energetico di ultima generazione EEP, che permette di sfruttare al meglio tutte le potenzialità della macchina contenendo i consumi

Il progetto prevede circa 4.500 pali, da 1.200 mm e da 800 mm realizzati con la perforatrice Bauer BG 23 H, tutti armati per assicurare un ulteriore rinforzo delle paratie

“ “

massima sia in CFA che in FDP. Inoltre, tramite un kit di prolunga dell’antenna di 7,1 m è possibile installare sotto la rotary fino a 23 m di elica o di aste più co-

stipatore: “Come tutte le perforatrici del parco nolo di Bauer Macchine Italia - riprende Andrea Ruggero - la BG 23 H presenta una rotary con doppia marcia

LA SCHEDA TECNICA

La perforatrice BG 23 H Premium Line

Motore: CAT C7.1 - Stage IV (Tier 4f)

Potenza motore: 205 kW a 1.850 giri/min

Sistema idraulico: con sistema di efficientamento energetico EEP

Sottocarro: maggiorato UW60, trazione effettiva 411 kN

Contrappeso: monoblocco da 10 t

Rotary: KDK 235 S a doppia marcia meccanica

Coppia Rotary: 235 kNm

Velocità rotazione: 64 giri/min

Attacchi idraulici: rapidi alla rotary

Argano di tiro spinta: forza di tiro/spinta - 260/333 kN effettivo/nominale

Corsa rotary in trivellato: 8.600 mm

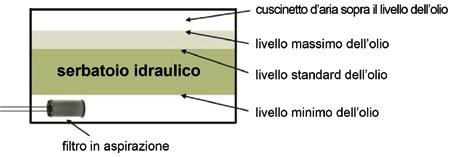

Velocità argano: 10,5-29,5 m/min