questa è la replica dell’edizione stampata

La lettura è promossa

copertina: U.EMME

4 Editoriale di Ettore Zanatta

6 Notizie a cura di Liliana Rebaglia

36 L’assemble annuale Siteb Sguardo fisso sul futuro di Daniele Smiraglia

42 CASE Un progetto ePICO! di Ettore Zanatta

48 LiuGong

“The BEV Experience” di Ettore Zanatta

52 AlmaCrawler

L’eccellenza del “made in Italy” di Daniele Smiraglia

56 CAMS

Novità e tradizione di Stefano Vitali

70 Rotair

Come ottimizzare l’uso dei martelli idraulici a cura di Dario Giraudo

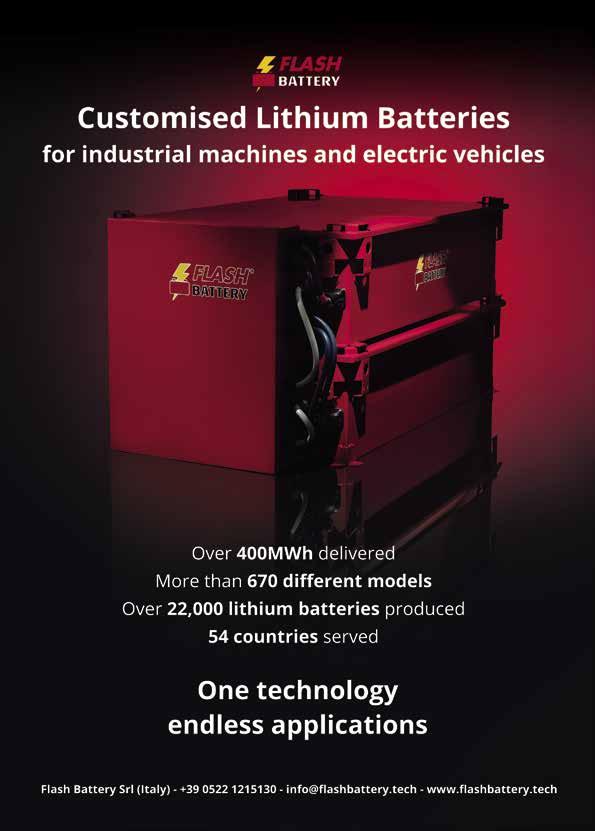

74 Flash Battery Un futuro elettrico sempre più europeo di Daniele Smiraglia

78 Hammerglass Il vetro infrangibile di Daniele Smiraglia

LA FRESA A FREDDO WIRTGEN W 100 FI

LA FRESATURA SOSTENIBILE

di Ettore Zanatta

Direttore responsabile

Luigi Zaffagnini - l.zaffagnini@capoversoeditrice.it

Direttore editoriale

Ettore Zanatta - ettore.zanatta@capoversoeditrice.it

Responsabile commerciale

Luisa Casazza - l.casazza@capoversoeditrice.it

Hanno collaborato a questo numero: Dario Giraudo, Liliana Rebaglia, Daniele Smiraglia, Stefano Vitali

Ufficio amministrazione

Roberta Fabbri - r.fabbri@capoversoeditrice.it tel. 0545 967722

Ufficio abbonamenti tel. 0545 967722

e-mail: info@capoversoeditrice.it

Abbonamenti

Italia: euro 48,00 (IVA inclusa)

Other countries: euro 60,00 (IVA inclusa)

82 Kohler Engines Un successo condiviso di Daniele Smiraglia

DOSSIER

86 Meccanica e oleodinamica

Parola d’ordine: resilienza di Daniele Smiraglia

ON SITE

94 Il nuovo collegamento ferroviario con l’Aeroporto di Venezia

Quel treno per Tessera di Ettore Zanatta

102 Demolizione chirurgica nel quartiere EUR di Roma La scienza esatta di Ettore Zanatta

110 CICEE

Dallo Xiangjiang alla Senna di Liliana Rebaglia

114 Prodotti a cura di Liliana Rebaglia

Stampa

MDM - Forlì

Periodicità

Sono previsti 8 numeri/anno

Registrazione

Registrazione Stampa Tribunale di Ravenna n. 1432 del 6/12/16

Iscrizione Roc: 26887 Capoverso Editrice Srl

ONSITE CONSTRUCTION

Capoverso Editrice srl

Piazza Gramsci, 7 48017 Conselice (RA) tel. 0545 967722 info@capoversoeditrice.it www.capoversoeditrice.it

Responsabilità

La riproduzione delle illustrazioni e degli articoli pubblicati su “ONSITE CONSTRUCTION”, traduzioni comprese, è riservata e non può avvenire senza autorizzazione scritta della Capoverso Editrice srl. Testi e materiali fotografici forniti in qualsiasi forma alla stessa non saranno restituiti, anche in caso di non avvenuta pubblicazione. La Capoverso Editrice srl non si assume responsabilità relative ai suddetti materiali, anche in caso di esemplari unici, e ad eventuali errori contenuti negli articoli pubblicati. Il materiale redazionale pervenuto alla Capoverso Editrice srl senza preventivi accordi sono da intendersi gratuiti anche se pubblicati. I nomi e le ditte pubblicati sono citati senza responsabilità, a puro titolo informativo, allo scopo di rendere un servizio al lettore. Il suo nominativo è inserito nella nostra mailing list esclusivamente per l’invio delle nostre comunicazioni e non sarà ceduto ad altri, in virtù del nuovo regolamento UE sulla Privacy N. 2016/679 (General data protection regulation, Gdpr). Qualora non desideri ricevere in futuro altre informazioni, può fare richiesta a Capoverso Editrice srl scrivendo a: info@capoversoeditrice.it

Periodico associato a UNACEA e A.N.E.P.L.A.

Ettore Zanatta

direttore editoriale

Dopo oltre tre anni di crescita ininterrotta e straordinaria l’onda della ripresa per il settore italiano delle costruzioni ha esaurito la spinta “artificiale” indotta dal Superbonus e da meccanismi similari di induzione all’investimento (soprattutto nel settore delle manutenzioni).

Le previsioni danno il comparto generale in flessione del 7,4%, ma la buona notizia è che ora sarà il realismo e la volontà di progresso a dominare la scena. Abbiamo parlato spesso del fatto che è il momento di seguire il flusso benefico delle grandi opere - con la messa a terra dei numerosi progetti previsti dal Pnrr e la conseguente apertura di tutti i cantieri che riguardano lavori ferroviari, stradali e di “engineering” infrastrutturale - ma per la futura emancipazione delle imprese serve anche altro. La vendita di macchine e attrezzature per l’edilizia, che finora ha confortato non poco i nostri costruttori, rinnovando le flotte di aziende e noleggiatori, si deve emancipare verso altri orizzonti. Ci aspettano anni di transizione fondamentali per aumentare l’efficienza energetica e l’ecosostenibilità delle nuove abitazioni, con soluzioni tecnologiche obbligatoriamente anche dal punto di vista della progettualità. Lo ribadiva nell’ambito di alcuni interventi mirati Luca Guffanti, amministratore delegato di Ginvest ed ex presidente di Ance Lombardia. Posto il ruolo strategico delle costruzioni nazionali nell’economia del Paese occorre innanzitutto tener presente, secondo Guffanti, “di un’urbanizzazione nuova che richiede uno sviluppo di sistema per le infrastrutture di trasporto (strade, ponti e reti viarie) per migliorare il collegamento tra le aree urbane”. Ma anche di un incremento dei servizi, che si traduce in nuove scuole, centri sanitari, distretti di utilità civile e sociale. Per seguire questa tendenza incontrovertibile, committenti, appaltatori e imprese devono essere consci dell’evidenza di un cambiamento da compiere. Non si può costruire come si faceva in passato; una rivoluzione è già in atto e a guidarla sono le avanguardie della trasformazione digitale, con l’adozione di una pianificazione basata su strumenti come il Building Information Modelling (BIM), in grado di incrementare esponenzialmente l’efficienza, la sicurezza e il grado previsionale delle opere da portare in cantiere. Teniamo presente, inoltre, che a chiederci di cambiare è anche l’Europa. L’Unione ha approvato la direttiva sulla prestazione energetica degli immobili (Energy Performance of Buildings Directive, EPBD) e sta alle nostre stesse imprese e ai decisori politici stabilire se questo pungolo normativo potrà costituire una grande opportunità per il settore o un problema culturale contro il quale fare resistenza. Se nel prossimo biennio l’Italia sceglierà la seconda strada il rischio è quello dell’involuzione inesorabile e della decadenza di un intero comparto. Questa volta senza scorciatoie o vie d’uscita alternative.

Il nuovo escavatore cingolato JCB 370X ha superato tutti i test nelle condizioni più estreme, portando ai massimi livelli le caratteristiche di produttività, durata e affidabilità della gamma X Series. Questo grazie alla nuova interfaccia utente JCB UX, al carro potenziato che garantisce la massima stabilità, alle maggiori pressioni idrauliche che migliorano le prestazioni heavy-duty, al motore Stage V che eroga ancora maggiore potenza, garantendo così un’efficienza di assoluto riferimento nella sua categoria di peso. Ora puoi scegliere: contatta il tuo rivenditore JCB e scopri la vera innovazione per il cantiere. JCB è innovazione

Nei primi sei mesi del 2024 sono state immesse sul mercato italiano 9.688 macchine per costruzioni, con una diminuzione del 16% rispetto a quanto rilevato nel primo semestre del 2023. Più in dettaglio, sono state 9.256 le macchine movimento terra vendute (-17%) e 432 le macchine stradali (+23%). I dati sono stati elaborati da Unacea sulla base dei risultati di vendita dei costruttori

e degli importatori di macchine movimento terra e per i lavori stradali. “Il mercato di macchine per costruzioni in Italia è calato nei primi sei mesi del 2024, nonostante si registri una crescita tra primo e

secondo trimestre”, ha dichiarato Michele Vitulano, presidente di Unacea. “Bisogna considerare che le vendite negli anni passati erano molto alte e il calo attuale era previsto ed è considerato fisiologico”.

Ecomondo amplia l’offerta espositiva sviluppando il “Distretto Trenchless” (o “No Dig”) e confermando, in tal modo, il ruolo strategico attribuito a queste tecnologie per il raggiungimento degli obiettivi di transizione ecologica del Paese. Si tratterà di un’area espositiva interamente dedicata a queste tecnologie in cui il prossimo novembre a Rimini si potranno incontrare le aziende specializzate del settore e approfondire le migliori soluzioni trenchless applicabili. Attraverso specifici convegni, inoltre, saranno trattati insieme ai principali “stakeholder” i temi della sostenibilità ambientale, dell’efficienza energetica e dell’innovazione tecnologica.

Affronta i lavori più difficili con sicurezza e controllo. La generazione F dell’ECR50 è l’ultimo girosagoma tuttofare di Volvo, consente un facile accesso in ogni ambiente e di lavorare in spazi ristretti, ma anche di ridurre il rischio di danni alla macchina. La sua eccezionale agilità, versatilità e facilità d’uso lo fanno essere una vera macchina da 5 t pronta per qualsiasi lavoro, ovunque sia, questo escavatore compatto combina qualità, affidabilità e innovazione per offrire una redditività più che ottimale. Per maggiori informazioni, rivolgetevi al vostro concessionario Volvo. www.volvoce.it

Volvo Construction Equipment

Aliant Battery, brand di ELSA Solutions, si affaccia con decisione nel mondo dell’agricoltura, un settore che, come molti altri, sta vivendo una transizione significativa verso l’elettrificazione dei mezzi e dei macchinari. L’adozione di tecnologie alimentate a batteria rappresenta una svolta non solo per ridurre l’impatto ambientale, ma anche per migliorare l’efficienza operativa e ridurre i costi di gestione. Grazie alla crescente domanda di soluzioni sostenibili e alle innovazioni tecnologiche nel settore delle batterie, realtà proiettate nel futuro come Aliant Battery sono pronte a guidare questo cambiamento.

Il cuore di questa evoluzione risiede nell’adozione di celle Litio Ferro Fosfato (LiFePo4), una tecnologia dove Aliant Battery si afferma come pioniera e che ne ha perfezionato le performance in numerosi anni di ricerca e sviluppo. Queste batterie sono progettate per offrire durabilità, sicurezza e un’efficienza energetica superiore rispetto alle tradizionali batterie al piombo o alle soluzioni a combustione interna. Inoltre, le batterie LiFePo4 di Aliant sono altamente scalabili e configurabili su misura per le esigenze specifiche dei clienti nel settore agricolo, dove, resistenza

agli ambienti ostili, affidabilità e versatilità sono requisiti fondamentali.

L’appartenenza di Aliant Battery alla Società ELSA Solutions, leader nella fornitura di motori elettrici, inverter e driver, rappresenta un ulteriore vantaggio competitivo. Questa sinergia consente di proporre al mercato un’offerta completa e integrata: un unico partner per la fornitura di sistemi interoperanti che comprendono batterie avanzate e sistemi di propulsione elettrica di ultima generazione.

La duplice realtà di ELSA Solutions ha consolidato la sua esperienza in settori disparati, dai mezzi di sollevamento al ferroviario, dalle linee di produzione al navale. Ora, applica questa competenza anche all’agricoltura, dove l’efficienza e la sostenibilità sono ormai imprescindibili.

La possibilità di avere un unico Partner come interlocutore per soluzioni integrate – dalla batteria al powertrain completo – facilita non solo la gestione del progetto, ma assicura anche una perfetta

compatibilità e ottimizzazione dei vari componenti. Ogni soluzione è progettata per essere agilmente integrabile nelle operazioni agricole, portando benefici concreti in termini di affidabilità, manutenzione ridotta e performance migliorate.

In aggiunta, l’elevata preparazione del personale tecnico sia di ELSA Solutions che di Aliant Battery nei rispettivi settori, garantisce ai suoi clienti consulenza in ogni fase di sviluppo dei progetti, valutando nel dettaglio le variabili delle specifiche applicazioni, oltre ad un supporto tecnico remoto e onsite tempestivo. Per maggiori informazioni su come le soluzioni di Aliant Battery ed ELSA Solutions possono supportare la transizione verso l’elettrificazione, invitiamo a visitare il loro stand alla fiera EIMA 2024 dal 6 al 10 novembre a Bologna, Padiglione 15 Stand D/3.

Scoprirete le più innovative applicazioni realizzate su misura e potrete confrontarvi con il loro personale esperto per comprendere come rendere la vostra attività più sostenibile ed efficiente.

MINI 500 e MINI502: stesa meccanica minima di 0,25m!

Potenza nominale: 10,8 kW

Peso totale: < 1.5 t

Larghezza di transito: 0,90 m

Larghezze di stesa: 0,25 - 1,80 m

La finitrice cingolata MINI 500 e la gommata MINI 502 completano la gamma di casa VÖGELE. Le dimensioni compatte rendono le finitrici MINI facili da manovrare e leggere - ideali per progetti di costruzione molto piccoli, nei quali prima un processo di stesa meccanica sarebbe stato inconciliabile. Dalla postazione di guida, l‘operatore ha una vista ottimale e può agevolmente manovrare la finitrice in autonomia.

www.wirtgen-group.com/italy

Getac ha annunciato il lancio di Getac Assist, una soluzione “fully rugged” progettata per supportare da remoto i professionisti e i team sul campo che lavorano in settori impegnativi, offrendo avanzate funzionalità di trasferimento delle conoscenze, guida da remoto, ispezione, formazione, sicurezza e conformità. Con Getac Assist gli operatori possono utilizzare la nuova potente Getac Assist Camera per trasmettere dal luogo di lavoro video in diretta, visualizzabili in modo sicuro attraverso una piattaforma software basata su browser Getac, progettata

aumentare l’efficienza operativa complessiva dei professionisti sul campo. La nuova Getac Assist Camera è leggera e versatile: a differenza delle soluzioni di assistenza da remoto di tipo tradizionale, che richiedono l’uso di cuffie, è stata progettata per essere indossata o montata in modo indipendente, grazie a una vasta gamma di opzioni di montaggio sicure. Ciò garantisce una trasmissione video più stabile e assicura che l’operatore non abbia impedimenti visivi, migliorando così la consapevolezza situazionale e la sicurezza. La Getac Assist

appositamente per questo scopo. Gli esperti di settore (SME) da remoto in tutto il mondo possono accedere alla piattaforma per effettuare annotazioni su video e screenshot durante il live stream in tempo reale, condividere documenti, collaborare con altri esperti e supportare gli operatori sul campo durante l’esecuzione di procedure complesse. Ciò non solo migliora la percentuale di risoluzione dei problemi al primo tentativo, ma aiuta anche a diminuire i tempi d’inattività, a ridurre i costi di assistenza e ad

Camera è dotata di funzionalità WiFi e 4G LTE per una connettività senza interruzioni e vanta fino a 10 ore di autonomia per carica, permettendo lunghe sessioni di lavoro senza interruzioni. Come tutti i dispositivi fully rugged di Getac, anche la Assist Camera è progettata per funzionare in ambienti di lavoro difficili. È caratterizzata da un ampio range di temperature operative da -20°C a +50°C (con temperatura di stoccaggio da -40°C a +71°C), Inoltre, soddisfa gli standard IP67 e MIL-STD-810H e resiste a cadute fino a 1,8.

Le opzioni di ricarica includono base di ricarica singola, multi-dock multipla o un cavo di rilascio rapido magnetico. Collegandosi al Getac Assist Software, appositamente creato per questo utilizzo, i professionisti possono collaborare da remoto con gli esperti di settore (SME) come se fossero accanto a loro sul campo. La piattaforma sicura basata su browser rende la comunicazione rapida e semplice, permettendo agli esperti da remoto di visualizzare video in diretta, condividere documenti ed effettuare annotazioni sugli screenshot, chattare in tempo reale con i colleghi, registrare le sessioni e molto altro ancora. La piattaforma include funzioni come il riconoscimento degli oggetti e la redazione tramite intelligenza artificiale (AI), che possono essere utilizzate per rendere automaticamente anonime informazioni sensibili e/o di identificazione personale (PII), come volti e targhe di veicoli, che potrebbero comparire nei video o negli screenshot.

“Getac Assist stabilisce un nuovo benchmark per le soluzioni di assistenza da remoto nei settori ‘rugged’”, afferma Amanda Ward, Senior Director EMEA, Technology & Services di Getac. “Anche in ambienti di lavoro sfidanti e in condizioni meteorologiche avverse consente ai professionisti sul campo di connettersi senza problemi con esperti di settore in tutto il mondo e ottenere l’assistenza necessaria per risolvere l’intervento al primo tentativo, oltre a ridurre i costi operativi. In tal modo si ottiene un miglioramento delle chiamate di assistenza e della ‘customer satisfaction’, fornendo una piattaforma avanzata e affidabile che si adatta alle particolari esigenze di chi esegue le operazioni sul campo”.

DMO

Si è svolta con successo lo scorso giugno la giornata a porte aperte del concessionario DMO, per la prima volta nella nuova sede di Melegnano (MI), che ha attirato numerosi visitatori interessati alle ultime novità DEVELON e Bobcat. Durante la giornata di sabato 22 giugno è stato possibile esplorare la sede DMO in Lombardia e scoprire le novità più avanzate del settore. Tra le attrazioni principali DEVELON, la pala DL420 CVT con benna trasparente, due escavatori da demolizione e la presentazione in Italia del dozer DD130, così come la gamma completa Bobcat, inclusi i nuovi carrelli elevatori. L’evento ha trasformato parte del campo espositivo in una

vera e propria area demo, dove escavatori e pale DEVELON hanno operato accanto a escavatori e minipale Bobcat, manovrabili anche con il radiocomando “Max Control”. Nel corso della giornata i visitatori hanno avuto l’opportunità di assistere a gare di abilità, a dimostrazione del controllo preciso e le capacità di manovra avanzate.

“ Quest’evento è stata un’ottima occasione per rivedere i nostri

clienti e mostrare loro gli sviluppi dell’ampia offerta di Bobcat e DEVELON”, ha dichiarato Gabriele Silvagni, CEO e presidente di DMO. “ L’affluenza è stata elevata e questo ci ha consentito di creare e rafforzare le relazioni con i nostri clienti e il senso di appartenenza all’azienda del nostro team. Dopo tanti anni di attività resto convinto che sia la passione il motore del nostro successo e che l’impegno paga sempre, e la nostra squadra lo sta dimostrando ancora una volta”. Alessandra Silvagni, General Manager di DMO, ha commentato : “Abbiamo scelto di organizzare un evento nella nostra sede di Melegnano per sottolineare

dimostrati per il successo di questo evento.

La nostra riconoscenza va anche ai nostri partner sempre al nostro fianco, in particolare Carmine Procaccini, titolare della Procaccini Group.”

Emanuele Bianchedi, CFO di DMO, ha aggiunto: “ L’impegno costante nell’espansione e nell’innovazione riflette una visione audace e lungimirante di DMO, che investe senza esitazione per crescere e affermarsi come punto di riferimento nel settore. Oltre alla sede di Melegnano, che ha ospitato questo evento, DMO dispone di una solida e organizzata infrastruttura, con

l’importanza della nostra presenza in Lombardia. Offriamo una vasta gamma di servizi, dalla vendita al noleggio, fino all’assistenza garantita dai nostri tecnici attraverso le numerose officine mobili, a cui si affianca la nostra officina autorizzata interna per la Lombardia, la Procaccini Group, che opera in esclusiva con noi per il settore del movimento terra. Desidero ringraziare tutto il nostro team per l’impegno e la dedizione

filiali a Russi (RA), Verona e Crespellano (BO), che permettono di operare con efficienza e tempestività, garantendo una copertura capillare del territorio e una risposta rapida alle esigenze del mercato. Questo modello organizzativo dinamico è una chiara dimostrazione della volontà di DMO di rimanere all’avanguardia, promuovendo l’innovazione e la crescita continua”.

Stessa qualità dei prodotti massima produttività valore eccezionale innovazione continua Per saperne di più: eu.develon-ce.com/it

SANY ITALIA

Il 27 giugno scorso, presso il J Hotel di Torino e nelle vicinanze della sede nazionale di Sany Italia, si è tenuto il consueto dealer meeting annuale che ha visto la partecipazione di tutti i concessionari della rete di vendita di Sany Italia. L’evento ha preso il via con una “cena party”, tenutasi la sera prima presso il ristorante storico di Venaria, Lucio D’la Venaria, che ha offerto un’atmosfera divertente e inclusiva, seguita da un’intera giornata dedicata a meeting, presentazioni e progetti. Durante la giornata sono state presentate tutte le nuove opportunità che il mercato offrirà, le prossime novità e gli arrivi sul mercato nazionale, nonché la crescita dell’azienda e i progetti futuri. Particolare attenzione è stata dedicata alle nuove macchine, alle novità e alle migliorie apportate a quelle già presenti sul mercato, nonché alle strategie di marketing e comunicazione. I nuovi arrivi riguarderanno un ampliamento della gamma movimento terra, dei mezzi elettrici e delle macchine per il sollevamento. L’importanza del servizio post-vendita è stata ampiamente discussa; significativi anche gli interventi di ospiti e partner provenienti dai settori

finanziario e benefico. La giornata è stata inaugurata con il saluto motivazionale da parte dei vertici europei, rappresentati da Mr. Ding, presidente per l’Europa di Sany. A rappresentanza della dirigenza ha preso la parola Guido Peveri, vicepresidente di Sany Italia; per la parte commerciale sono intervenuti Alessio Marchi e Alessandro Rondina; per il marketing e la comunicazione Letizia Reynaud; per i ricambi e il post-vendita il Service Manager Marco De Luccia. Tra gli ospiti, in rappresentanza di BNP Banca, è intervenuta Enrica Camisassi, mentre per Total Energies è intervenuto Renato Basso. Un momento clou della giornata è stata la premiazione dei

migliori concessionari dell’anno 2023 con i Sany Awards: sono stati consegnati i premi e un assegno virtuale di 2.000 euro ai tre concessionari che si sono distinti per le maggiori vendite, il fatturato e la quota di mercato raggiunta. L’evento si è concluso con la presentazione del progetto benefico di sostegno a UGI (Unione Genitori Italiani – Onlus contro il tumore dei bambini), illustrato da Manuela Gatti. Questo meeting ha rafforzato la convinzione che insieme si possa crescere e vincere, riflettendo il principio fondamentale di Sany Italia: ogni elemento è importante e, uniti, si punta alla qualità. Quella qualità che, come recita lo slogan aziendale, “cambia il mondo”.

I rulli tandem di BOMAG fi ssano nuovi standard nei lavori di asfaltatura. Dotati di touchscreen personalizzabile, raggiungono un nuovo livello di facilità d’uso. Il controllo è comunque sempre

MAGGIORE FACILITÀ D’USO PER L’OPERATORE. MASSIMA QUALITÀ PER L’IMPRENDITORE.

possibile tramite selettore rotante. Un rullo tandem BOMAG con myCOCKPIT diventerà sicuramente la nuova postazione di lavoro preferita da ciascun operatore. www.bomag.com

Gleichzeitig ist die Steuerung über Drehdrückschalter weiterhin möglich. Eine BOMAG Tandemwalze mit myCOCKPIT soll für jeden Bediener der neue Lieblingsarbeitsplatz sein.

YANMAR

Un miniescavatore Yanmar ViO33-6 viene utilizzato quotidianamente all’interno di un ampio parco che incornicia una villa settecentesca a Cernusco Lombardone, in Lombardia (Italia). La macchina è di proprietà di Vimercati Giardini di Robbiate (LC): specializzata in floricoltura e giardinaggio e, naturalmente, in paesaggistica, l’azienda utilizza tre macchine del costruttore giapponese per garantire affidabilità ed efficienza ai suoi committenti, impegnando quotidianamente i suoi 11 dipendenti. Nella fattispecie, oltre a un miniescavatore SV08-1C da 1 t che l’azienda utilizza da qualche anno (in particolare per le operazioni in spazi ristretti e per la realizzazione di impianti d’irrigazione), l’impresa utilizza anche un ViO17 da 1,8 t e il ViO33-6 da 3,2 t, acquistati tra il 2023 e il 2024. Il titolare dell’azienda

Matteo Vimercati spiega:

“Vimercati Giardini è stata fondata nel gennaio 2000 ed è specializzata nella creazione e manutenzione di giardini, che gestiamo dalla ‘A’ alla ‘Z’. Il nostro parco mezzi, composto da macchine di ogni genere, comprende attualmente i miniescavatori Yanmar SV081C, ViO17 e ViO33-6. Yanmar Compact Equipment (Yanmar) è un marchio che ci garantisce assoluta affidabilità e al quale abbiamo deciso di rivolgerci ogni volta che dobbiamo sostituire un modello obsoleto”.

Un punto fermo di Vimercati Giardini è la manutenzione del verde di una storica villa del XVII secolo situata a Cernusco Lombardone, complesso arricchito da magnifici giardini all’italiana e da un vasto parco all’inglese. Racconta Vimercati: “Lavoriamo nel parco di questa villa da 12 anni, impegnando tre persone al giorno e, ora, anche

il miniescavatore Yanmar ViO33-6 dotato di cabina che, equipaggiato con varie attrezzature (tra cui anche una pinza forestale, utilizzata in caso di abbattimento di alberi e impiegata per caricare i tronchi tagliati su camion, per il relativo trasferimento all’esterno della residenza), ci permette di eseguire rapidamente sia gli scavi all’interno del parco, sia il carico e la rimozione dei rami”.

Il miniescavatore Yanmar ViO33-6, come gli altri due modelli citati e come gran parte delle attrezzature che Vimercati Giardini possiede, è stato acquistato da Canziani Macchine di Saronno (MI),

concessionario “storico” Yanmar, attivo nella vendita e nel noleggio di macchine movimento terra, edili e stradali, nonché da 30 anni dell’intera gamma del marchio giapponese in diverse aree strategiche del Nord Italia. “Il ViO33-6 rappresenta una soluzione ideale per l’attività in cui siamo specializzati: oltre a distinguersi per le sue importanti capacità operative si caratterizza per le dimensioni compatte (la larghezza è di 1.550 mm) ed è in grado di lavorare efficacemente in spazi anche molto ristretti”, spiega Vimercati. “Del ViO33-6 apprezziamo la facilità d’uso e di manutenzione, la cura dei dettagli e il motore che, oltre a essere affidabile, garantisce bassi consumi e limita le emissioni inquinanti. Il sistema idraulico di sommatoria dei flussi VIPPS è un altro ‘fiore all’occhiello’ di questo modello e ci assicura prestazioni fluide e simultanee. Come definire questa macchina in una parola? Affidabile!”

Kubota sta investendo ingenti risorse nella costruzione di un network caratterizzato da un elevato grado di professionalità, in collaborazione con i propri migliori concessionari. Questo programma nasce dallo studio delle tendenze in atto nel settore e, in particolare, dalla crescita del mercato dei servizi (“Servitization”). Il costruttore giapponese, dunque, intende partecipare attivamente all’evoluzione in atto contribuendo allo sviluppo di un’offerta di tecnologia, prodotti e servizi sempre al passo con le nuove esigenze dei costruttori. A questo scopo nel 2023 è stato lanciato “Kubota Rental Network” nel mercato italiano, un progetto che si fonda sull’idea di potenziare il classico modello di business della concessionaria partendo del servizio di noleggio professionale e integrando, nel corso degli anni, prodotti innovativi, gestione da remoto, consulenza e assistenza.

A tal proposito, ha dichiarato Andrea Pette, “Country Manager ItalyConstruction Machinery Division”

di Kubota Europe: “Per realizzare questo progetto Kubota ha messo a punto un programma di formazione e affiancamento che ha lo scopo di trasferire know-how organizzativo e manageriale a gruppo selezionato di concessionari italiani. L’obiettivo è quello di sviluppare un network che si distingua per qualità e completezza del servizio, un modello evoluto d’impresa capace di abbinare con

successo e sotto lo stesso tetto il nuovo, l’usato e i servizi firmati Kubota”. Nel panorama in evoluzione dell’offerta di macchine movimento terra per il mercato delle costruzioni il “Kubota Rental Network” punta sul valore aggiunto rappresentato dall’esperienza, dalla conoscenza del territorio e dalla professionalità di imprese che hanno fatto la storia del settore in Italia.

ECOTEC SOLUTION & PRONAR

Dalla partnership tra Ecotec Solution e Pronar è nato un progetto dedicato a trasmettere e far conoscere la potenza, la capacità produttiva e i migliori macchinari per il riciclaggio Pronar Recycling al mercato italiano. Il progetto si può dire “esclusivo” in quanto si tratta di un viaggio attraverso i mezzi, le strutture e le tecnologie Pronar, a partire dal mezzo di trasporto. Per volare fino all’azienda nella sua sede

centrale di Narew è stato messo a disposizione un aereo privato della flotta Pronar, che è potuto atterrare nell’aeroporto di proprietà completo dell’infrastruttura necessaria e la flotta aerea (aerei ed elicotteri). Ecotec Solution ha voluto invitare per questo primo viaggio alcuni clienti del nord-ovest, accompagnati da alcuni membri del team sales e da Martin Mairhofer, Managing Director di Ecotec Solution, per vivere insieme la grandezza dell’azienda Pronar. A guidare il gruppo i referenti di Pronar Recycling per l’Italia. La prima tappa del viaggio ha visto protagonista lo stabilimento Narew, la sede più storica di Pronar e tappa obbligata per avere una visione di come l’azienda sia nata e dello straordinario sviluppo che ne è seguito. All’interno dello stabilimento si ha la possibilità di vedere tutte le fasi di lavorazione

dalla produzione al controllo della qualità, all’assemblaggio dei macchinari Pronar, oltre alla nuova struttura dedicata alla produzione e dei cerchi dalla capacità produttiva fino a 1 milione di pezzi l’anno. Uno degli obiettivi principali di questa struttura è concentrarsi sull’automazione, mirata a produrre prodotti della massima qualità riducendo la possibilità di errori umani. All’interno ci sono due linee di produzione identiche, ciascuna delle quali è composta da quattro macchine profilatrici. La linea forma i cerchioni autonomamente e raccoglie anche l’acciaio dai pallet in modo autonomo. I cerchioni sono controllati prima della profilatura e dopo la saldatura utilizzando speciali laser ad alta precisione. La seconda tappa ha visto il gruppo in visita allo stabilimento di Hajnowka, dove si è potuto visionare nel dettaglio la produzione dei pistoni pneumatici

e dei carri cingolati su cui vengono allestite anche le macchine per il riciclaggio. Lo stabilimento ha un occhio di riguardo verso l’apprendimento continuo da parte dei dipendenti con un processo di feedback strutturato e continuo da parte del controllo qualità verso la produzione. Ultima (non per importanza) tappa del viaggio è stata Pronar Siemiatycze, dove trova ampio spazio la produzione e lo stoccaggio di tutti i macchinari dedicati al mondo del riciclaggio, oltre ad una grande area per le dimostrazioni dal vivo e il Pronar Exhibition Centre, un vero e proprio centro esposizioni in cui visionare tutta la produzione Pronar. Per percorrere le distanze all’interno di questa immensa struttura Pronar mette a disposizione delle golfcar, e così il gruppo si è diretto verso i capannoni che ospitano la produzione e l’area prove: qui si è potuto assistere ai test di diversi macchinari quali il trituratore MRW 2.1010, il più grosso della gamma, MRW 1.300, il vaglio MPB 20.72 nella triturazione e vagliatura di scarti di legname.

HYUNDAI

In occasione di Hillhead 2024, HD Hyundai Construction Equipment ha presentato due dei modelli più grandi di escavatori cingolati Stage V e la pala gommata più pesante della sua gamma. Nella fattispecie, il costruttore coreano ha esposto gli escavatori cingolati HX800A L da 80 t e HX1000A L da 100 t. Entrambi i modelli sono stati progettati per impieghi gravosi, come i lavori di cava e movimento terra. L’HX800A L è alimentato da un motore diesel Stage V da 403 kW (548 CV) che aziona due pompe idrauliche da 504 l/min, mentre l’HX1000A L utilizza un motore diesel da 469 kW (629 CV) che alimenta tre pompe da 523 l/min. Questi escavatori pesanti consentono a HD Hyundai di entrare in un nuovo settore del mercato nel Regno Unito e in Europa, fornendo una soluzione di scavo e carico altamente produttiva per miniere, cave, imprese di movimento terra e cantieri di ingegneria civile pesante. L’HX800A L può essere equipaggiato con benne da 4,25-5,24 m3, mentre il modello più grande da 100 t sarà in grado di lavorare con benne da 5,4-6,8 m3 HD Hyundai ha presentato anche la sua pala gommata più grande, il modello HL985A da 35 t, che è

in grado di lavorare con benne da 7 m3, diventando così una macchina ideale per lo scavo e la movimentazione per i settori minerario, estrattivo e civile pesante. Alimentata da un motore diesel da 321 kW (430 CV), la HL985A vanta una forza di strappo della benna fino a 28.400 kg e un carico di ribaltamento di 22.950 kg in configurazione standard. Oltre alle macchine pesanti, HD Hyundai ha esposto anche la nuova serie “A” di mini e midi escavatori. Definendo un nuovo standard per il mercato degli escavatori compatti,

offerte sia in versione standard che a ingombro ridotto. Costruite per portare il mercato degli escavatori compatti a un livello superiore, le macchine HD Hyundai sono dotate di valvole di sicurezza, protezione idraulica del martinetto, comandi proporzionali a joystick, una gamma di lame apripista e impianto idraulico con rilevamento del carico sui modelli più grandi. Cabine confortevoli e spaziose sono disponibili su tutti i modelli, tranne il più piccolo, e offrono agli operatori uno spazio di lavoro climatizzato con un alto livello di specifiche

HD Hyundai ha infatti introdotto otto nuove macchine, con peso operativo compreso tra 1,7 e 5,5 t. Alimentate da motori Stage V a basse emissioni, le macchine sono

e attrezzature. HD Hyundai ha recentemente aggiunto alla sua gamma la serie HRB di martelli idraulici silenziati. I sei modelli, sono stati progettati per lavorare con macchine con portata da 1,2 a 26 t. I martelli più grandi sono dotati di ingrassaggio automatico e di tecnologia di accensione “Antiblank”. Tutti i demolitori sono dotati di alloggiamento silenziato, che riduce al minimo il rumore e li rende ideali per l’uso nelle aree urbane. “Quest’anno HD Hyundai ha fatto davvero le cose in grande: un ampio stand, macchine di dimensioni importanti e una gamma completa di attrezzature del settore delle costruzioni”, ha dichiarato Lee Appleby, responsabile marketing di HD Hyundai Construction Equipment Europe.

Scopri le nostre opzioni di noleggio flessibile, che variano da 3 a 36 mesi, senza ricorrere a un investimento a lungo termine.

JCB e Leica Geosystems, parte di Hexagon, hanno annunciato che stanno unendo le forze per offrire soluzioni di controllo semiautomatiche per escavatori predisposte per operazioni 2D e 3D montate in fabbrica. Le soluzioni note come INTELLIGRADE sono già disponibili sull’escavatore cingolato JCB 220X e saranno progressivamente offerte sull’intera gamma di escavatori JCB Serie X. Le soluzioni di controllo macchina Leica Geosystems predisposte per 2D e 3D sono disponibili con la configurazione semiautomatica

progetti che coinvolgono terreni semplici o che richiedono una livellatura di base. I clienti che cercano una accuratezza ancora maggiore, maggiore precisione e funzionalità semiautomatica INTELLIGRADE nelle applicazioni di movimento terra possono scegliere l’opzione 3D-ready per mantenere la flessibilità di aggiornamento al 3D in futuro. Per aggiornare la soluzione di fabbrica a una versione 3D, i clienti possono contattare l’ufficio vendite o il rivenditore Leica Geosystems locale, che fornirà supporto con la

INTELLIGRADE per migliorare la produttività, la precisione e la sicurezza, automatizzando funzioni come il controllo del braccio, della benna e del rotore di inclinazione, e per ridurre l’errore umano nelle operazioni di costruzione. Operando in base a planimetrie predeterminate del sito, il sistema di controllo della macchina 2D fornisce una guida di precisione in tempo reale per attività quali scavo e livellamento, garantendo che la benna o la lama dell’escavatore raggiunga la pendenza o l’elevazione desiderata. Questa soluzione è ideale per

calibrazione e l’installazione presso la concessionaria JCB o presso la sede del cliente. Paul Swallow, responsabile aziendale JCB per gli escavatori, ha dichiarato: “Siamo impegnati nell’innovazione con la nostra gamma Serie X e questa introduzione significherà nuovi livelli di efficienza e costi operativi ridotti. Inoltre, offre agli operatori maggiori livelli di precisione quando utilizzano le macchine della Serie X, garantendo standard costantemente elevati nei cantieri edili. Riduce inoltre la necessità di ulteriori ispettori sul posto, portando a livelli di sicurezza

migliorati. Leica Geosystems è leader nel campo del controllo macchine 2D e 3D e, integrando questi prodotti in fabbrica, garantisce che siano perfettamente configurati e disponibili per l’uso fin dall’inizio. I clienti possono ottenere tutti i vantaggi del controllo delle macchine semiautomatiche INTELLIGRADE senza le interruzioni o la complessità del retrofitting sul campo”. Tommi Kauppinen, Vice President Heavy Construction, Machine Control Field Solutions di Leica Geosystems, ha confermato: “Sfruttando i nostri rispettivi punti di forza e competenza, miriamo a creare un’integrazione perfetta della tecnologia di controllo della macchina di facile utilizzo negli escavatori JCB, consentendo ai clienti di lavorare in modo più efficiente e sicuro e per ottenere risultati ottimali”.

HITACHI

Ha sede a Cavalese (Trento), si chiama “Alta Quota” e da trent’anni si occupa di manutenzione del territorio montano e di ingegneria naturalistica, attività che contemplano il consolidamento di pareti rocciose, la realizzazione di terre rinforzate (dette anche “terre armate”) per la stabilizzazione di scarpate e pendii, opere quali paravalanghe e paramassi, la posa di tubazioni per acquedotti, fognature e innevamenti, nonché installazione di barriere stradali di sicurezza e la realizzazione di staccionate tradizionali in legno. Interventi ad alta specializzazione, che presuppongono un’elevata conoscenza del territorio nel quale ogni volta Alta Quota interviene; un territorio la cui diversa morfologia rappresenta sempre una nuova sfida. Sebbene la sua sede d’elezione sia il Trentino, l’’azienda opera nel nord e centro Italia e anche in Svizzera. Lavorare in montagna, o comunque in quota, significa spesso muoversi su terreni in pendenza e in spazi ridotti. Contesti nei quali - per peso, dimensione e raggio di rotazione

ridotto – i miniescavatori Hitachi Zaxis 33U-6 e Zaxis 55U-6, entrambi dotati di motorizzazione Stage V, si dimostrano un partner affidabile. Anche per la loro robustezza. Forniti da “Comac”, dealer Hitachi per il Trentino-Alto Adige e le provincie di Vicenza, Verona, Padova e Rovigo, questi modelli hanno recentemente operato con successo in cantieri di diversa natura: dalla realizzazione di manufatti in terreno rinforzato a Torri del Benaco (VR) o presso il “Rifugio Friedrich August” – Col Rodella a Campitello (TN), al consolidamento di uno smottamento sulla strada forestale a Canazei (TN), fino alle opere di terrazzamento di due giardini a Solferino (MN) e Tesero (TN). Con pesi operativi di 3.720 kg (ZX33U) e 5.310 kg (ZX55U), una potenza di 18,8 e 29,1 kW, i due escavatori garantiscono tempi di ciclo rapidi a fronte di carichi di lavoro elevati. Un’alta produttività che non va a scapito del comfort e della sicurezza di guida come del contenimento dei consumi e il basso impatto ambientale. Due prerogative, queste ultime, che incontrano le esigenze di lavoro di “Alta Quota”, costantemente impegnata in contesti “sensibili”.

PASSION PERFORM T

DEVELON ha confermato che il suo nuovo “Uptime Center” per l’Europa è operativo presso la sede dell’azienda nel centro di Praga, in Repubblica Ceca. La filiale di Praga ora fa parte di un’operazione globale del “Develon Uptime Center” (DUC) con sede a Seoul, in Corea del Sud,

informazioni dettagliate sulle prestazioni del sistema, di identificare potenziali problemi e di reagire rapidamente. Il DUC vuole offrire ai propri clienti un approccio preventivo, passando da una strategia reattiva - che interviene solo a problemi già insorti - a una

insieme alle altre filiali in tutto il mondo tra cui quelle di Dubai, in Ghana, in Brasile, in Nord America e in Indonesia. L’obiettivo principale del DUC è ottimizzare i tempi di attività delle macchine, garantendo che i mezzi dei clienti funzionino in modo efficiente ed efficace. Con il DUC, DEVELON mira a migliorare la produttività dei propri clienti sfruttando appieno le tecnologie di assistenza digitale e rispondendo rapidamente alle richieste di assistenza remota di clienti e concessionari/distributori.

L’“Uptime Center” funge da hub centralizzato per il monitoraggio dello stato e della disponibilità dei vari asset digitali. Aggregando i dati provenienti da diverse fonti, DEVELON ottiene una panoramica visiva completa dei sistemi critici e dei servizi delle macchine. Ciò consente all’azienda di ottenere

proattiva, in cui i potenziali problemi vengono anticipati per prevenire i fermi macchina. La formazione del DUC si basa sul progetto pilota del “Machine Monitoring Center” (MMC) dell’azienda avviato nel 2021 e inaugurato ufficialmente come DUC a fine gennaio 2024. Appena inaugurato, il Centro ha ampliato il suo raggio d’azione per includere servizi di assistenza e monitoraggio a distanza dedicati ai clienti.

L’”Uptime Center” vuole essere uno strumento indispensabile, progettato per fornire a DEVELON una panoramica visiva completa dei sistemi critici e dei servizi della macchina. Il Centro incorpora attivamente nuove tecnologie e procedure nelle sue operazioni. Questo impegno per l’innovazione è fondamentale per raggiungere e mantenere elevati livelli di operatività delle macchine.

Attraverso il monitoraggio costante dei codici di errore, DEVELON può eseguire una manutenzione preventiva ed evitare potenziali guasti. L’esame dei dati derivanti dall’analisi dell’olio fornisce informazioni dettagliate sulle condizioni dei lubrificanti dei macchinari e aiuta a identificare potenziali problemi, nonché a ottimizzare i programmi di manutenzione.

Il monitoraggio e l’analisi dei dati della manutenzione permettono di tenere traccia degli interventi eseguiti sulle macchine, assicurando che le manutenzioni ordinarie vengano effettuate entro i tempi previsti per prevenire guasti improvvisi. Nell’analisi dei big data rientra lo studio delle misurazioni delle vibrazioni e del carico sui componenti, che aiuta a comprendere i punti critici e i potenziali guasti, favorendo interventi proattivi. Lo studio dei dati storici sui guasti delle macchine aiuta a identificare eventuali ripetitività, correlazioni e trovare le reali cause di un problema, fornendo strategie per prevenire futuri problemi analoghi. Tra i principali servizi forniti dal DUC ci sono l’analisi dei codici di errore, il simulatore di realtà virtuale, la guida con realtà aumentata, CAN BLACK BOX e altri ancora, supportati attraverso funzioni di servizio remoto basati su diverse tecnologie digitali.

BOBCAT

Un nuovo miniescavatore Bobcat E88 da 8,9 t è stato appositamente modificato in Svezia con una serie di caratteristiche, tra cui un comando a distanza, per lavorare alla realizzazione di pozzi di ventilazione nell’ambito del progetto della galleria stradale sul Förbifart Stockholm, la tangenziale di Stoccolma. Eseguito da AF Gruppen, appaltatore principale, il progetto della tangenziale di Stoccolma è uno dei più importanti progetti infrastrutturali della Svezia volto a creare una serie di gallerie autostradali tra l’interscambio Kungens Kurva a sud di Stoccolma e l’interscambio Häggvik a nord

della città. La maggior parte della tangenziale, più di 17 km su 21, è costruita sotto terra. La tangenziale diventerà la terza galleria stradale più lunga al mondo in prossimità di una città, dopo il Westconnex Tunnel di Sydney e il Yamate Tunnel di Tokyo. Si prevede che sulla tangenziale transiteranno 140.000 veicoli ogni giorno. Il Bobcat E88 utilizzato a Stoccolma è stato originariamente modificato per rispondere agli speciali requisiti dei lavori sotterranei nella regione mineraria di Kiruna nel nord della Svezia. Il Bobcat E88 è stato adattato e fornito da Nordkust Maskin AB, l’azienda con sede a

Luleå responsabile per la vendita e l’assistenza dell’intera gamma Bobcat nella zona da Umeå a Kiruna nel nord della Svezia. Tutto ciò in collaborazione con Bobcat Sverige AB, il principale concessionario autorizzato Bobcat per la Svezia, con sede centrale a Kristianstad. La prossimità di Nordkust Maskin AB è stata un’altra ragione per la scelta dell’escavatore Bobcat E88, in quanto l’azienda è strategicamente posizionata per fornire assistenza e supporto durante i lavori a Kiruna. Nordkust Maskin AB ha gestito questo progetto in collaborazione con Bobcat Sverige AB e Bobcat Company ed è riuscita a consegnare tempestivamente l’escavatore E88 modificato al cliente, Bergteamet AB, azienda specializzata nella realizzazione di gallerie e pozzi di ventilazione con sede a Boliden, in Svezia. Nordkust Maskin sta lavorando all’adattamento di un altro escavatore E88 per l’industria mineraria, che verrà impiegato nelle operazioni di perforazione. Fondata nel 1999, Bergteamet AB vanta quasi un secolo di esperienza nel settore minerario nel nord della Svezia. L’azienda ha iniziato offrendo servizi di assistenza nel settore minerario locale, ma si è poi sviluppata occupandosi di importanti progetti sia in Svezia che all’estero.

Oggi, Bergteamet AB mette a disposizione esperienza e knowhow in numerosi progetti e in svariate condizioni geologiche. Nell’ambito delle modifiche necessarie per l’E88, è stato deciso che era importante avere la possibilità di controllare a distanza l’escavatore per migliorare la sicurezza dei lavori e dell’ambiente. È stato anche necessario modificare l’escavatore per proteggerlo durante i lavori nelle condizioni molto difficili dei pozzi verticali sotterranei.

Nasce PAVING SHOW & CONGRESS 2025 la mostra convegno dedicata alle Attrezzature, Materie prime, Tecnologie e Servizi per le pavimentazioni stradali.

ASSODIMI-ASSONOLO

Il 16 settembre, presso la sede di Confcommercio a Milano, è stato siglato l’accordo per l’ingresso di Assodimi-Assonolo, come associazione indipendente all’interno di Federacma, dai presidenti Mauro Brunelli (AssodimiAssonolo) e Andrea

Borio (Federacma). A sottolineare l’importanza del momento, che porrà le basi per il futuro della rappresentanza del settore, la presenza del presidente di Confcommercio Mobilità, Simonpaolo

Le soluzioni di controllo, automazione e ottimizzazione di Ma-estro garantiscono un importante e cientamento dei tuoi impianti e una significativa riduzione dei consumi energetici, permettendo l’accesso al Piano TRANSIZIONE 5.0 con incentivi fino al 45% in credito di imposta sui beni strumentali materiali ed immateriali.

45% CREDITO D’IMPOSTA no al

Buongiardino. Si tratta di un’importante operazione che punta a rafforzare il peso rappresentativo e le sinergie nella risoluzione delle questioni inerenti al settore commercio macchine da lavoro. “Grazie a questo ingresso – ha dichiarato Borio – anche per Confcommercio Mobilità saremo un biglietto da visita con un peso specifico importante anche di fronte al mondo politico, con oltre 200 iscritti diretti a FEDERACMA, oltre 100 iscritti alle ACMA (Associazioni Commercianti MAcchine) operanti in seno alle ASCOM territoriali, e circa 500 iscritti ad ASSODIMI-ASSONOLO Quando nel 2021 è nata Federacma il nostro traguardo a lungo termine era riuscire a costituire una ‘federazione ombrello’ capace di accogliere e raggruppare in sé le diverse professionalità e le associazioni che operassero in settori contigui, per aumentare il valore rappresentativo generale pur avendo cura delle specificità dei singoli settori. Siamo orgogliosi di costatare in quanto breve tempo siamo riusciti a sviluppare l’obiettivo originario, accogliendo con ASSODIMI-ASSONOLO anche la prima associazione indipendente che entra a far parte della nostra federazione”.

VÖGELE

Le direttive inasprite in tutto il mondo mettono maggiormente in primo piano la protezione della salute e la prevenzione degli infortuni nella costruzione stradale: Vögele ha pertanto orientato alla salute e alla sicurezza in modo ancora più coerente la generazione di finitrici “Tratto 5”. Come? Con nuove funzioni come la messa in funzione da terra, un’illuminazione integrata e un sistema di ventilazione rielaborato. Negli scorsi anni la consapevolezza rispetto ai pericoli e gli standard di sicurezza nella stesa di conglomerati bituminosi sono aumentati in tutto il mondo e sono aumentati anche i requisiti nei confronti delle finitrici stradali. A seconda del Paese le imprese edili devono rispettare diverse norme e valori limite per la postazione di lavoro. Per Vögele, pertanto, la protezione degli operatori è sempre al centro di ogni sviluppo proprio.

“La finitrice stradale non è solo una macchina che deve funzionare al massimo livello tecnico, ma anche e prima di tutto una postazione di lavoro”, spiega Bastian Fleischer, manager dei prodotti alla Vögele.

“Solo se gli operatori possono lavorare con le finitrici in modo sicuro, ergonomico e rispettoso della salute è possibile ottenere una stesa efficiente e di alta qualità.

Le buone condizioni di lavoro riducono le malattie e gli infortuni. Indipendentemente dalle norme nazionali specifiche, la sicurezza degli operatori è pertanto in primo piano in tutti i nostri sviluppi, in particolare nella nostra nuova generazione ‘Tratto 5’”.

L’assemblea annuale SITEB

Lo scorso 19 giugno si è tenuto il consueto incontro organizzato da SITEB che ha riunito le imprese che operano nel settore delle infrastrutture stradali e dei materiali bituminosi. Alla presenza di 25 nuovi associati si è parlato di molti temi di grande interesse per l’intera filiera, tra cui la sicurezza e la sostenibilità, mantenendo fisso lo sguardo sulla “nuova” Asphaltica

di Daniele Smiraglia

Ben 25 nuovi associati in un solo anno, oltre 100 espositori che hanno già dato la loro adesione per l’imminente edizione di Asphaltica, numerosi gruppi di lavoro attivi e molti nuovi progetti orientati a migliorare la qualità delle infrastrutture stradali e a promuovere l’uso di materiali e tecnologie sempre più

all’avanguardia e al tempo stesso sostenibili: questi sono solo alcuni dei numeri che evidenziano l’importante e costante crescita di SITEB (Strade Italiane e Bitumi), l’associazione italiana che costituisce un punto di riferimento per il settore delle infrastrutture stradali e dei materiali bituminosi. Nel corso della consueta assemblea annuale dedicata agli associati, tenutasi

lo scorso giugno, abbiamo incontrato il presidente Alessandro Pesaresi per fare il punto della situazione sui primi sei mesi di attività del 2024 e sulle novità che caratterizzeranno il futuro dell’associazione.

Durante l’assemblea è emerso chiaramente il grande interesse degli associati verso la maggior parte dei temi

su cui l’associazione sta lavorando. Crede che i primi sei mesi dell’anno siano stati positivi per SITEB?

“Assolutamente sì. Se dovessimo stilare un bilancio del primo semestre non potrebbe che essere molto positivo e la partecipazione degli associati all’incontro odierno ne è una testimonianza tangibile. I numerosi temi verso cui SITEB sta orientando il suo operato,

che spaziano dall’importanza della sostenibilità alla sensibilizzazione della sicurezza per tutta la filiera, sono di grande attualità e riscuotono l’interesse di un numero sempre maggiore di imprese. Non è un caso che rispetto allo scorso anno siano stati ben 25 i nuovi ingressi nella nostra associazione. Tra i nostri obiettivi c’è anche quello di assicurare un filo diretto con gli as-

sociati, che è stato perseguito attraverso l’istituzione di uno sportello ad hoc in cui un nostro direttore tecnico sarà sempre disponibile per rispondere a ogni loro quesito o richiesta di informazioni o approfondimenti”.

Probabilmente il tema che al momento “fa maggiormente notizia” è quello della sostenibilità. Come si sta

muovendo SITEB per rendere la filiera stradale ancora più sostenibile?

“Durante il mio messaggio di benvenuto agli associati ho voluto rimarcare con forza i principali obiettivi del mio mandato, primo fra tutti il tema della sostenibilità, che è legato a doppio filo al recupero del fresato di asfalto. Stiamo lavorando per incentivarlo e, allo stesso tempo, per trovare soluzioni agli ostacoli che al momento ne impediscono il riutilizzo e che essenzialmente sono di due tipi: da un lato c’è ancora un pregiudizio da parte di tecnici e progettisti preposti alla redazione dei Capitolati d’appalto che ne limita fortemente il recupero, nell’ordine del 25%-30%; dall’altro, in considerazione del fatto che il fresato d’asfalto pur non essendo inquinante viene comunque catalogato come un rifiuto, ci sono normative che im -

TRA GLI OBIETTIVI DI SITEB IN TERMINI DI SOSTENIBILITÀ, TEMA CHE RAPPRESENTA L’ELEMENTO PORTANTE DEL MANDATO DEL PRESIDENTE PESARESI E SOSTENUTO DA SEMPRE ANCHE DAL DIRETTORE STEFANO RAVAIOLI, C’È IL SUPERAMENTO DEI LIMITI OSTATIVI E BUROCRATICI CHE NON PERMETTONO DI INCREMENTARE IL RECUPERO DEL FRESATO DI ASFALTO

ALESSANDRO PESARESI PRESIDENTE SITEB

DEL PRIMO SEMESTRE DI SITEB NON PUÒ CHE ESSERE MOLTO POSITIVO E L’IMPORTANTE

PARTECIPAZIONE DEGLI ASSOCIATI ALL’ASSEMBLEA DELLO SCORSO 19 GIUGNO NE È UNA TESTIMONIANZA

pongono alle aziende di ritirarne soltanto una determinata quantità. Tra i nostri obiettivi in tema di sostenibilità c’è pertanto il superamento - o comunque l’adeguamento - dell’attuale momento storico di tutti questi limiti ostativi e burocratici che non ci permettono di incrementare il recupero del fresato. In piena linea con il nostro profondo interesse verso il tema della sostenibilità a 360° abbiamo deciso di concludere l’assemblea annuale con un mini convegno sulla finanza sostenibile che ha approfondito il tema degli ESG (Environmental, Social and Governance), ovvero i tre criteri fondamentali per valutare l’impegno sostenibile di un’impresa o di un’organizzazione. Questo intervento, tenuto dagli esperti di Unicredit, ha offerto ai partecipanti spunti preziosi su come integrare i criteri ESG nelle loro strategie aziendali, promuovendo al contempo lo sviluppo economico e la tutela ambientale. I nostri associati hanno avuto l’opportunità di discutere delle migliori pratiche e delle nuove tendenze in materia di finanza sostenibile, iniziando a comprendere meglio l’importanza di un approccio responsabile e consapevole nella gestio -

LA SOSTENIBILITÀ E LA SICUREZZA

SONO STATI DUE TRA I TEMI CHE

HANNO RISCOSSO IL MAGGIOR

INTERESSE DA PARTE DEI NUMEROSI PARTECIPANTI ALL’ASSEMBLEA

ANNUALE DI SITEB, IN AGGIUNTA

ALLA RINNOVATA EDIZIONE 2024 DI ASPHALTICA

ne delle risorse che nei prossimi anni sarà sempre più importante”.

Un secondo tema su cui dall’inizio del suo mandato ha posto l’accento è quello della sicurezza. Quant’ è importante per le imprese che operano nella filiera della strada?

“Sensibilizzare la filiera sull’importanza della sicurezza deve essere un imperativo, non solo per noi di SITEB ma anche per tutti gli altri attori coinvolti. Quando parliamo di strade più sicure ci riferiamo sia agli utenti che utilizzano le infrastrutture stradali che a tutti coloro che sono coinvolti nelle varie operazioni costruttive e manutentive. I temi all’ordine del giorno sono numerosi e spaziano dallo studio di materiali sempre più innovativi, come ad esempio l’asfalto drenante, alla segnaletica stradale, passando per tutto ciò che concerne le ‘smart road’ e l’innovazione legata al digitale. Sappiamo benissimo che nei cantieri il pericolo è sempre dietro l’angolo e che anche gli operatori più esperti devono sempre mantenere alta la guardia, perché una semplice distrazione può avere effetti davvero devastanti. Naturalmente occor-

re continuare a sensibilizzare tutti gli attori che compongono la filiera, come ad esempio la direzione lavori, le maestranze e le stesse imprese. La sicurezza dev’essere perseguita attraverso un costante lavoro di squadra, in cui ciascun componente è chiamato a fare la sua parte”.

Asphaltica rappresenta forse il vostro principale fiore all’occhiello. Avete annunciato che sono stati superati i numeri del 2023 e sono annunciati oltre 40.000 visitatori da 91 paesi. Numeri molto importanti…

Saranno oltre 100 le aziende espositrici della prossima edizione di Asphaltica, il Salone internazionale della filiera della strada e dell’asfalto, in programma a BolognaFiere dal 9 al 12 ottobre 2024. La manifestazione, promossa dall’Associazione SITEB (Strade Italiane e Bitumi) e alla sua prima, attesa edizione nel calendario fieristico di BolognaFiere, ha ricevuto il patrocinio del Ministero delle Infrastrutture e Trasporti, della Regione Emilia Romagna, del Comune e della Camera di Commercio di Bologna. Da oltre 20 anni appuntamento nazionale ed europeo di riferimento per gli operatori della viabilità stradale, nonché luogo di incontro ideale per imprese, tecnici, progettisti, mondo accademico, committenti pubblici e privati, Asphaltica nelle ultime settimane ha già raggiunto e superato il numero di espositori registrati nell’ultima edizione (2023), per un Salone che sarà distribuito in due padiglioni, oltre a un’area esterna dedicata alle dimostrazioni su strada. Un appuntamento che richiama oltre 40.000 visitatori da 91 Paesi e che a Bologna può superare sé stesso, coinvolgendo istituzioni, industria di settore e imprese impegnate a collaborare in vista del progresso delle infrastrutture, grazie a un livello sempre più alto di competenze e qualità della filiera italiana. Una filiera, quella legata al mondo dell’asfalto, che in Italia in questi ultimi anni è cresciuta molto e vale tra i 30 e i 40 miliardi di euro (2% del PIL), con 400 impianti in attività e 40.000 addetti diretti che arrivano a 500.000 considerando l’indotto.

GIANPIERO CALZOLARI

PRESIDENTE DI BOLOGNAFIERE

Per la prima volta nella sua storia la manifestazione promossa da SITEB (Strade Italiane Bitumi) si svolgerà a BolognaFiere e ospiterà - in aggiunta alle aziende produttrici di conglomerati e membrane bituminose, bitume, inerti, prodotti e polimeri per l’asfalto, tecnologie e attrezzature, aziende fornitrici di servizi per il controllo della qualità - anche i comparti della segnaletica e Smart Digital, le reti tecnologiche e i servizi, il settore delle barriere, i professionisti e gli studiosi della mobilità. “L’ampliamento merceologico alle barriere e la segnaletica, per coprire l’intero comparto e il grande interesse che sta suscitando l’evento nella Pubblica Amministrazione, rende questa edizione di Asphaltica un appuntamento imperdibile per i professionisti del settore”, ha sottolineato Gianpiero Calzolari, presidente di BolognaFiere. “ L’associazione promotrice dell’evento, ovvero SITEB, che non solo rappresenta il mercato del settore stradale e delle membrane impermeabilizzanti, ma che investe tanto in modo lungimirante in innovazione e formazione. Bologna è terreno fertile per questo settore: abbiamo qui una Università con oltre nove secoli di storia con cui l’associazione ha già iniziato a collaborare sulla ricerca del controllo degli odori, abbiamo il Centro Meteo Europeo e un centro di Super Calcolo, le sedi di CNR e di ENEA e BolognaFiere ha il primato tra le fiere italiane per internazionalizzazione. Un mix vincente che porterà senz’altro rilevanti risultati”.

PER GARANTIRE UN FILO DIRETTO CONTINUO CON GLI ASSOCIATI, CHE NEL 2024 SONO CRESCIUTI GRAZIE ALL’INGRESSO DI BEN 25 NUOVE IMPRESE, È STATO ISTITUITO UNO SPORTELLO AD HOC IN CUI UN DIRETTORE TECNICO SARÀ SEMPRE A DISPOSIZIONE

“Si tratta del primo anno che organizziamo la nostra manifestazione presso BolognaFiere e al momento siamo davvero molto soddisfatti, dato che abbiamo superato i numeri dello scorso anno. C’è soprattutto grande orgoglio, perché è annunciata la partecipazione di marchi molto importanti, grandi case costruttrici e associazioni europee. Insomma, Asphaltica avrà un taglio molto internazionale e non solo locale. Il secondo aspetto da sottolineare è che

quest’anno la fiera sarà aperta all’intera filiera della strada, in modo da allargare ancora di più il suo raggio di azione. Ci saranno poi come di consueto i nostri Agorà in cui tratteremo temi di interesse generico e di attualità, alla presenza di ospiti illustri. Ci aspettiamo che chi parteciperà ad Asphaltica potrà uscire dalla manifestazione con nuove relazioni e con una serie di informazioni molto utili e importanti per svolgere ancora meglio la propria attività”. ■

È stata inaugurata la linea di produzione della nuova pala gommata compatta elettrica interamente ideata e sviluppata nel centro di Ricerca dello stabilimento CNH di Lecce. Una soluzione che risponde alla crescente esigenza di macchinari a zero emissioni nei settori dell’edilizia e dell’agricoltura

di Ettore Zanatta

Mentre i governi di tutto il mondo spingono l’industria e l’opinione pubblica verso un futuro a zero emissioni di carbonio, nel tentativo di migliorare la qualità dell’aria, i costruttori di macchine stanno rispondendo alle esigenze degli operatori del mercato sviluppando

soluzioni per riducano le emissioni di scarico. È il caso di CNH, che lo scorso luglio ha presentato ufficialmente presso lo stabilimento di Lecce la sua prima pala gommata elettrica, inaugurando al contempo la relativa linea di produzione. Questa nuova macchina - che è la chiara testimonianza dell’impegno dell’azienda nello sviluppo di soluzioni a combustibile

alternativo e che rappresenta un ulteriore tassello in un progetto di eco-efficienza mirato a ridurre le emissioni di CO2, garantendo ai clienti produttività e sostenibilità - è stata ideata e progettata nel centro R&D dell’impianto pugliese e sarà realizzata con le denominazioni 12EV e W40X. Da questo sito raggiungerà i mercati di tutto il mondo.

Un polo strategico

Lo stabilimento di Lecce, che nel 2022 ha festeggiato i 50 anni di attività, è uno dei principali centri produttivi di CNH in Italia e nell’area EMEA. Occupa circa 1.000 persone, si sviluppa su una superficie di 600.000 m2 e ospita sette linee di prodotto (pale gommate, pale gommate compatte, terne, sollevatori tele-

scopici e grader), per un totale di 203 modelli e 4.896 configurazioni diverse. Dal 2020 al 2023 i volumi di produzione sono cresciuti esponenzialmente, segnando un + 88% tra il 2020 e il 2022 e un ulteriore 14% nel 2023, anno che ha fatto registrare il numero massimo di macchine prodotte dalla sua fondazione. Parallelamente agli investimenti

in capacità produttiva CNH ha implementato miglioramenti infrastrutturali e ambientali: nel 2022 un investimento di circa 13 milioni di euro - parte del progetto Converto, cofinanziato dalla Regione Puglia - ha permesso l’installazione di un nuovo impianto di verniciatura avanzato e l’adozione di una nuova macchina per il taglio al plasma: il primo ha migliorato la qualità dei prodotti, riducendo l’impatto ambientale grazie a un utilizzo più efficiente dell’acqua; la seconda ha incrementato la produttività, diminuendo gli scarti e i costi di manutenzione. La nuova linea di assemblaggio delle pale gommate compatte è peraltro la prima dello stabilimento ad adottare il sistema AGV (Automatic Guidance Vehicle), che permette lo spostamento delle macchine sulla linea di produzione in un ambiente controllato e in modo automatico. La recente adozione di un sistema fotovoltaico che copre il 40% dell’’area produttiva, infine, conferma l’impegno verso la sostenibilità e l’autosufficienza energetica del sito. Sempre nell’ambito del progetto Converto, poi, CNH ha investito nella realizzazione di nuove sale per il testing dei veicoli elettrificati e per

il controllo dell’operatività in condizioni climatiche estreme, da -50° a +50°.

Dentro il progetto

A fare gli onori di casa in occasione dell’evento è stato Massimiliano Casaburi, direttore dello stabilimento, che ha così aperto l’agenda degli interventi: “Sono lieto di essere qui oggi per celebrare

INTERAMENTE PROGETTATA E REALIZZATA NELLO STABILIMENTO CNH DI LECCE, LA NUOVA PALA GOMMATA COMPATTA ELETTRICA SARÀ COMMERCIALIZZATA CON I MARCHI CASE E NEW HOLLAND E DISTRIBUITA IN TUTTO IL MONDO

con voi un momento di grande importanza per lo stabilimento di Lecce, un polo strategico per CNH e un fiore all’occhiello per il territorio pugliese, capace di coniugare produzione, ricerca e sviluppo. Qui, da oltre 50 anni, abbiamo raggiunto

STEFANO PAMPALONE

“CNH PRESIDENT CONSTRUCTION SEGMENT”

“Lo stabilimento di Lecce incarna i valori fondamentali di CNH: la passione, l’innovazione, la sostenibilità, l’attenzione alle persone e alle eccellenze.

Due anni fa abbiamo celebrato i 50 anni di questo sito, realizzando un record di produzione.

È stata una tappa significativa della nostra storia, lunga ormai due secoli come azienda, e durante questo periodo CNH ha dimostrato una capacità sempre rinnovata di adattarsi ai cambiamenti del mercato, mantenendo una costante attenzione al cliente, alla qualità e all’innovazione. Negli ultimi anni abbiamo intrapreso molte azioni per garantire una crescita solida e duratura, migliorando la profittabilità del Gruppo

traguardi straordinari e da qui nascono idee e prodotti che innovano e migliorano la vita e il lavoro dei clienti. Oggi, con la nuova pala gommata compatta elettrica, facciamo un ulteriore passo avanti nel futuro”.

CIRO CASAPULLA

“CNH HEAD OF CONSTRUCTION PRODUCT DEVELOPMENT”

e del sito, la qualità e l’affidabilità dei processi. Questi risultati ci permettono di continuare a migliorare i prodotti investendo e ampliando l’offerta di macchine e servizi, esplorando nuovi business e nicchie di mercato emergenti e cercando soluzioni sempre innovative. Siamo pionieri nell’elettrificazione, ambito in cui stiamo investendo importanti risorse, così come nella digitalizzazione, nell’automazione e nella sostenibilità. Sono già disponibili due miniescavatori elettrici, che produciamo nello stabilimento di Cesena, e abbiamo presentato la seconda generazione di terne elettriche negli Stati Uniti. La nuova pala gommata compatta elettrica è interamente sviluppata e prodotta a Lecce e sarà esportata in tutto il mondo, inclusi gli Stati Uniti, dove CNH è uno dei player principali. La sfida del mercato e le nuove tecnologie non ci spaventano, perché noi il futuro lo vogliamo scrivere e costruire, insieme alle persone che tutti i giorni varcano i cancelli di questo stabilimento e che permettono di contribuire a rendere l’azienda solida e sostenibile”.

A spiegare la nascita del progetto ePICO, invece, è stato Ciro Casapulla, “CNH Head of Construction Product Development”: “Osservando la nuova pala gommata compatta elettrica mi vengono in mente le circa 2.000 ore trascorse in riunioni e confronti. Ora questa macchina innovativa è pronta, prodotta e ingegnerizzata nel sito di Lecce dal primo all’ultimo pezzo. È una soluzione innovativa, versatile, leggera ma potente e ‘brillante’. Non sono innovativi solo il suo design e la sua concezione, ma anche la linea di produzione a essa dedicata. La leggerezza non è stata ottenuta a scapito delle funzionalità operative, che sono equiparabili a macchine convenzionali della sua taglia. È stata peraltro migliorata la guidabilità e la sua versatilità ne consente l’impiego in svariati modi e ambiti applicativi. Questo nuovo modello elettrico - che può contare su un’autonomia che va da tre a sei ore, a seconda del tipo di applicazione - può essere ricaricato attraverso una presa di corrente domestica con il caricabatterie standard di bordo da 230V o tramite un caricabatterie rapido opzionale, in grado di ricaricare la batteria agli ioni di litio da 23 kWh dal 20% all’80% in appena un’ora, la durata di una pausa pranzo, permettendo così un utilizzo continuo per tutta la giornata lavorativa. Ma non abbiamo semplicemente sostituito il motore termico con le batterie: abbiamo completamente rivisto il design, attingendo anche da tecnologie e tecniche di calcolo tipiche del settore aerospaziale. In primo luogo, alleggerendo il peso - togliendolo dove non serviva, in modo ragionato e calibrato - per aumentare le prestazioni e preservare l’autonomia del mezzo.

Una riduzione ottenuta anche grazie al suo speciale braccio ‘reticolare’, che ha portato a un miglioramento del carico di ribaltamento. Un braccio leggero, infatti, significa spostamento del peso nella parte posteriore e, di conseguenza, una maggiore capacità di carico e stabilità. Altra importante innovazione, mutuata dai modelli diesel di gamma alta, sono i comandi elettroidraulici che, abbinati alla propulsione elettrica, permettono di massimizzare l’efficienza e la controllabilità dei movimenti. La nuova pala gommata compatta elettrica, dunque, evidenzia l’impegno di CNH a investire in tecnologie per lo sviluppo di propulsioni alternative e sostenibili, ribadendo al contempo la centralità strategica dell’impianto di Lecce nel panorama produttivo

VINCENZO PADULA

“PLATFORM MANAGER” DELLO

STABILIMENTO DI LECCE CHE DAL 2022

COORDINA IL PROGETTO EPICO

ALBERTO SISTO

“CNH EMEA PRESIDENT”

“Il gioco di squadra si basa sulla passione, sull’esperienza, sull’impegno e sull’attenzione alle persone. L’unione fa la forza; l’unione tra la forza tecnologica, la capacità di visione, l’innovazione e il senso di appartenenza. Quando questa energia viene scaricata a terra i risultati non possono che essere eccellenti. La nuova pala gommata compatta elettrica sarà disponibile con i marchi CASE e New Holland e sarà destinata a un mercato globale e testimonia l’impegno di quest’azienda a investire in tecnologie alternative e sostenibili, che rispondano sempre più alle richieste dei mercati sensibili alla tematica ‘green’ e all’utilizzo di macchine a zero emissioni. Prevediamo

LO STABILIMENTO DI LECCE, CHE HA RECENTEMENTE FESTEGGIATO 50 ANNI DI ATTIVITÀ, È UNO DEI PRINCIPALI CENTRI PRODUTTIVI DI CNH IN ITALIA E NELL’AREA EMEA. OCCUPA 600.000 M2 E OSPITA SETTE LINEE DI PRODOTTO, PER UN TOTALE DI 203 MODELLI E 4.896 CONFIGURAZIONI DIVERSE. LO SCORSO LUGLIO È STATA INAUGURATA LA LINEA DI PRODUZIONE DEDICATA SPECIFICATAMENTE ALLA NUOVA PALA GOMMATA COMPATTA ELETTRICA

entro il 2030 una riduzione del 50% rispetto al 2018 delle emissioni di CO2 e l’utilizzo per il 90% di elettricità rinnovabile nelle nostre sedi e impianti, dove abbiamo peraltro installato pannelli solari fotovoltaici. Stiamo lavorando per minimizzare l’impatto ambientale in fase di produzione, ad esempio puntando a sviluppare entro la fine di quest’anno il 100% dei nostri nuovi prodotti secondo criteri di design ecosostenibile. Stiamo peraltro riducendo l’utilizzo di acqua e ciò è stato possibile grazie a investimenti - cofinanziati dalla Regione Puglia - in nuovi processi e impianti, come quello di verniciatura qui a Lecce che ha ridotto il consumo di acqua del 50%. Questo di Lecce è un centro di eccellenza per la produzione di macchine movimento terra, dove circa 1.000 persone tra addetti specializzati, ingegneri ed esperti ogni giorno superano sé stessi. Siamo chiamati a percorrere un percorso sistemico, mettendo a disposizione dei nostri clienti tecnologie innovative e macchine affidabili ed efficienti. La nuova pala gommata compatta elettrica è versatile, compatta, silenziosa e sostenibile, oltre al fatto che è 100% made in Italy. Un progetto davvero ‘epico’ sotto tutti i punti di vista!”.

dell’azienda”. “La nuova pala gommata compatta 12EV - ha aggiunto Vincenzo Padula, “Platform Manager” che dal 2022 coordina il progetto ePICO - è già stata presentata con successo alle principali fiere internazionali del settore, come Conexpo e Agritechnica, e va a completare l’offerta di veicoli elettrici compatti dell’azienda, che include già due miniescavatori elettrici prodotti a Cesena. In tal modo CNH risponde alla domanda di propulsioni alternative che sta crescendo rapidamente, spinta dalle esigenze delle aree metropolitane e municipali, principalmente europee, e dalle necessità di settori come agricoltura e allevamento, in cerca di macchine performanti, ma silenziose e a zero emissioni e che possano operare in sicurezza negli ambienti al chiuso e in prossimità di animali. La 12EV offre prestazioni uguali - se

non migliori - rispetto a un modello diesel delle stesse dimensioni: il caricatore da 3,8 t vanta la stessa potenza della sua controparte diesel e, con un pacchetto di batterie agli ioni di litio senza cobalto da 23 kWh, garantisce un carico utile con forche per pallet di 1,15 t. Con motori elettrici separati per alimentare la trasmissione e l’impianto idraulico del braccio, il caricatore offre una risposta più rapida ai comandi. I costi di manutenzione giornaliera sono ridotti, poiché non ci sono motore o fluidi da controllare, mentre le batterie non richiedono manutenzione e le vibrazioni sono inferiori rispetto ai model-

FEDERICO BULLO

“CNH HEAD OF CONSTRUCTION EUROPE”

“Per CNH il segmento Construction rappresenta il 16% del fatturato globale, che nel 2023 è stato di 24,7 miliardi di dollari. Pur in un contesto economico non facile e di ciclico calo dei volumi, nel primo trimestre 2024 il margine operativo del segmento Construction è cresciuto in tutte le aree e ha registrato una crescita del 17,4% rispetto all’anno precedente (l’EBIT ha registrato una crescita del 6,7% rispetto all’anno precedente).

La nuova pala gommata compatta elettrica rappresenta un ulteriore traguardo per lo stabilimento di Lecce, un sito importante per CNH perché produce macchine destinate sia al mercato italiano che europeo. Con il tempo abbiamo peraltro diversificato anche i mercati di destinazione e oggi, sempre di più, anche il Nord America è diventato una parte integrante delle nostre strategie di distribuzione, che intendono esportare il made in Italy nel mondo (il 97% delle macchine prodotte a Lecce e commercializzate a marchio CASE e New Holland è destinato

li diesel. La macchina utilizza due motori elettrici per fornire la forza motrice: uno da 17 kW di potenza fornisce la trazione agli assali, mentre un altro da 22 kW alimenta il sistema idraulico per i bracci del caricatore e il cilindro della benna. Sono disponibili tre modalità di funzionamento‘Risparmio energetico’, ‘Standard’ e ‘Power’ - che consentono di adattare la macchina all’attività da svolgere, per prolungare la durata delle batterie. Una quarta modalità è completamente personalizzabile dall’operatore, che può così selezionare la risposta desiderata e adattare il consumo di energia al cantiere”.

ALESSANDRO DELLI NOCI

ASSESSORE ALLO SVILUPPO ECONOMICO DELLA REGIONE PUGLIA

all’esportazione). In questo stabilimento c’è un centro di ricerca di eccellenza: è stato quindi naturale che la nuova pala gommata elettrica venisse disegnata e sviluppata qui. Nel 2020 abbiamo lanciato la terna elettrica, nel 2023 due modelli di miniescavatori, da 15 e 25 q, e oggi questa macchina rappresenta ulteriore step del percorso che abbiamo intrapreso. Crediamo che quello dell’elettrificazione sia un mercato interessante e abbiamo in programma lo sviluppo di ulteriori modelli destinati a completare la gamma dei ‘leggeri’. La macchina elettrica offre molteplici e ben noti vantaggi rispetto a quella tradizionale e crea nicchie di mercato molto attraenti, da sviluppare sempre di più nel prossimo futuro. Gli scorsi due anni sono stati eccezionali per noi nel mercato europeo e lo stabilimento di Lecce ha stabilito nel 2023 un record produttivo di 6.500 macchine, pari al 30% della produzione di CNH. Lo stabilimento riflette i valori di CNH che ci sforziamo di comunicare ai concessionari e ai clienti. La nuova pala gommata compatta è il risultato di tutto ciò, un traguardo che abbiamo raggiunto tutti insieme. In uno scenario macroeconomico sfidante ci impegniamo a garantire un costante aumento della capacità produttiva, un rinnovamento e ampliamento della gamma, lo sviluppo di soluzioni innovative per rendere i cantieri più efficienti e un’offerta di prodotti completa”.

All’evento, oltre allo “stato maggiore di CNH”, hanno partecipato anche diverse autorità, che hanno sugellato la sinergia tra l’azienda e gli enti locali.

Alessandro Delli Noci, assessore allo Sviluppo Economico della Regione Puglia, ha così commentato il rapporto che lega lo stabilimento al territorio: “Questo complesso industriale rappresenta un polo strategico capace di coniugare produzione e ricerca e sviluppo. Da tempo è un punto di riferimento per molte aziende salentine, che beneficiano dell’indotto legato alla produzione, ed è anche un sito importante in termini di occupazione. Siamo felici che CNH continui a credere e investire in questa importante realtà con prodotti e progetti dagli elevati contenuti tecnologici. L’investimento che CNH ha deciso di fare in questa regione - e in particolare nella città di Lecce - dimostra quanto un lavoro sinergico tra pubblico e privato possa garantire ai territori una crescita economica e come l’innovazione tecnologica, accompagnata da un’appropriata riqualificazione professionale, possa essere volano di sviluppo, competitività aziendale e garanzia di occupazione. Quello a cui abbiamo assistito oggi è un passo avanti nel futuro!”

Loredana Capone, presidente del Consiglio regionale pugliese, ha aggiunto: “La certezza che viene da una programmazione industriale rilevante che investe sulla ricerca è una sicurezza che dà conforto e speranza. L’esempio di quest’azienda sia un esempio per il polo industriale della Puglia, perché la volontà di continuare a investire e di aver scelto que-

DEL CONSIGLIO REGIONALE PUGLIESE

CARLO LAMBRO

“MANAGING DIRECTOR CNH INDUSTRIAL ITALIA”

sta regione rispetto ad altre è motivo per noi di orgoglio Gli investimenti fatti da CNH nella ricerca e nell’innovazione sono frutto di talento e dedizione di persone che ci hanno creduto, che hanno funzionato e che hanno prodotto le commesse attese. È stato un lavoro impegnativo che ha visto insieme CNH, Regione e Università. Questa è la squadra che funziona, questa la Puglia sulla quale abbiamo investito, che vogliamo rilanciare come la regione più dinamica, nella meccanica come nell’automotive, nel manifatturiero e nell’aerospazio”.

“Questa è stata la mia la prima occasione pubblica e mi ha fatto piacere essere in quest’area di sviluppo industriale che ho visitato nei mesi scorsi”, ha concluso la neoeletta sindaca di Lecce, Adriana Poli Bortone. “Sono sempre piacevolmente sorpresa dalle eccellenze che emergono nella nostra città. Questa macchina innovativa è un’eccellenza, ma è eccellenza anche