BUONA LETTURA

del numero digitale di Maggio 2023

questa è la replica dell’edizione stampata La lettura è promossa da

questa è la replica dell’edizione stampata La lettura è promossa da

46 Industrie Macchine Perlini La tradizione che crea qualità di Ettore Zanatta

52 DAF “Ride & Drive: future on application” di Mirko Brusamolino

58 Hyundai La “punta di diamante” di Mirko Brusamolino

62 Soilmec Perforazione “combinata” di Stefano Vitali

4 Editoriale di Ettore Zanatta

6 Notizie a cura di Liliana Rebaglia

34 Costruzioni Digitalize or die? di Cristina Cassinari

40 Hitachi

Il villaggio dell’innovazione di Ettore Zanatta

IL MINIESCAVATORE VOLVO ECR25 ELECTRIC UN SUCCESSO “ANNUNCIATO”

di Ettore Zanatta

76 Lameter La mentalità del “problem solving” di Stefano Vitali

80 Rotair Il futuro è nell’aria di Mirko Brusamolino

84 OMT Group Seguire il cambiamento di Mirko Brusamolino

88 Atmosphere Techonologies La fabbrica mobile di Ettore Zanatta

94 Mollo Noleggio Avere coraggio di Mirko Brusamolino

98 Ritchie Bros. Miniescavatori sulla piattaforma di lancio di Ettore Zanatta

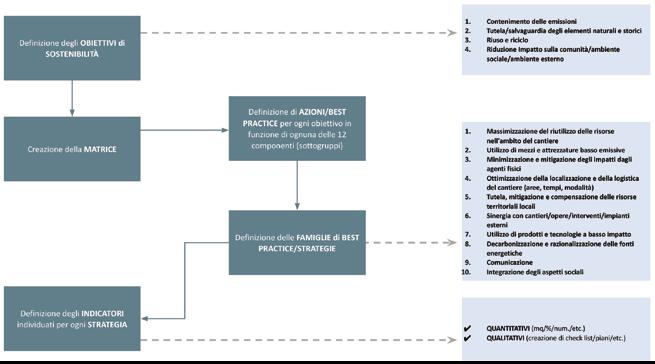

102 Cantiere e sostenibilità La sfida del cantiere sostenibile di Gianni Gennari

ON SITE

110 Il recupero dell’ex fabbrica Innocenti-Maserati di Milano La “Magnifica Fabbrica” di Ettore Zanatta

118 Prodotti a cura di Liliana Rebaglia

Direttore responsabile

Luigi Zaffagnini - l.zaffagnini@capoversoeditrice.it

Direttore editoriale

Ettore Zanatta - ettore.zanatta@capoversoeditrice.it

Responsabile commerciale

Luisa Casazza - l.casazza@capoversoeditrice.it

Hanno collaborato a questo numero:

Mirko Brusamolino, Cristina Cassinari, Liliana Rebaglia,

Stefano Vitali

Ufficio amministrazione

Roberta Fabbri - r.fabbri@capoversoeditrice.it

tel. 0545 967722

Ufficio abbonamenti

tel. 0545 967722

e-mail: info@capoversoeditrice.it

Abbonamenti

Italia: euro 48,00 (IVA inclusa)

Other countries: euro 60,00 (IVA inclusa)

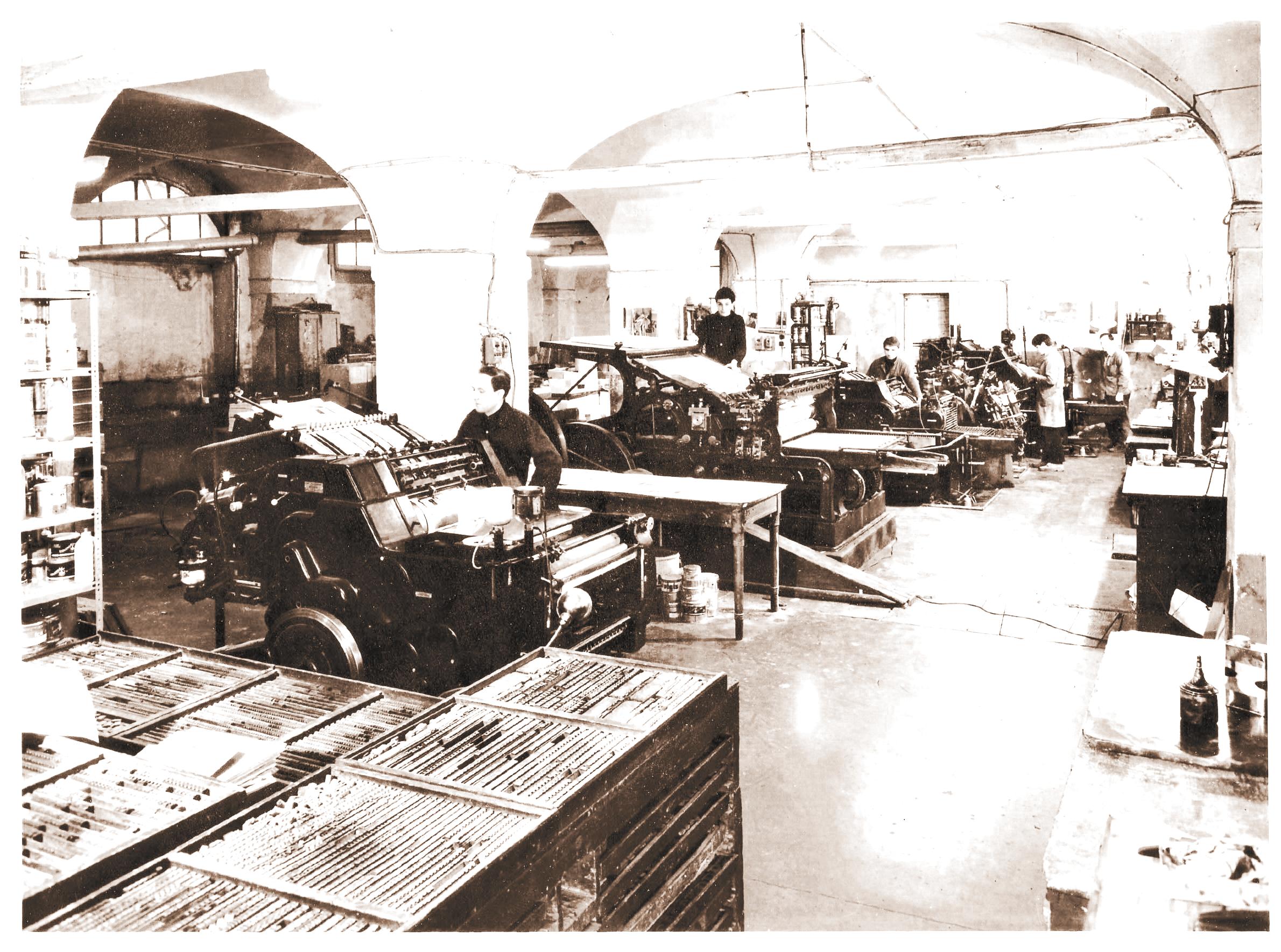

Stampa

MDM - Forlì

Periodicità

Sono previsti 8 numeri/anno

Registrazione

Registrazione Stampa Tribunale di Ravenna

n. 1432 del 6/12/16

Iscrizione Roc: 26887 Capoverso Editrice Srl

ONSITE CONSTRUCTION

Capoverso Editrice srl

Piazza Gramsci, 7 48017 Conselice (RA)

tel. 0545 967722

info@capoversoeditrice.it www.capoversoeditrice.it

Responsabilità

La riproduzione delle illustrazioni e degli articoli pubblicati su “ONSITE CONSTRUCTION”, traduzioni comprese, è riservata e non può avvenire senza autorizzazione scritta della Capoverso Editrice srl. Testi e materiali fotografici forniti in qualsiasi forma alla stessa non saranno restituiti, anche in caso di non avvenuta pubblicazione. La Capoverso Editrice srl non si assume responsabilità relative ai suddetti materiali, anche in caso di esemplari unici, e ad eventuali errori contenuti negli articoli pubblicati. Il materiale redazionale pervenuto alla Capoverso Editrice srl senza preventivi accordi sono da intendersi gratuiti anche se pubblicati. I nomi e le ditte pubblicati sono citati senza responsabilità, a puro titolo informativo, allo scopo di rendere un servizio al lettore.

Il suo nominativo è inserito nella nostra mailing list esclusivamente per l’invio delle nostre comunicazioni e non sarà ceduto ad altri, in virtù del nuovo regolamento UE sulla Privacy N. 2016/679 (General data protection regulation, Gdpr). Qualora non desideri ricevere in futuro altre informazioni, può fare richiesta a Capoverso Editrice srl scrivendo a: info@capoversoeditrice.it

Periodico associato a UNACEA e A.N.E.P.L.A.

Estensione di garanzia fino a 5 anni.

■ Scegli tra 2.000 e un massimo di 5.000 ore di servizio all’acquisto.

■ Approfitta della garanzia Kubota - senza franchigia.

■ Completamente trasferibile in caso di rivendita.

■ Aumenta il valore residuo della tua macchina.

Per maggiori informazioni, vogliate contattare il vostro concessionario Kubota di zona.

Stilare dei bilanci che non siano semplicemente basati su numeri e statistiche risulta sempre come un esercizio d’opinione. Simbolico e quasi sterile, alla fine dei fatti. Eppure, in questa sede, ci sembra giusto dare un giudizio che renda giustizia a quello che è stato il SaMoTer 2023, in una delle edizioni più complicate e difficili del lungo corso che ne ha caratterizzato la storia come fiera internazionale delle macchine e attrezzature da costruzione.

Dopo sei anni di sospensione - a causa della pandemia da Covid-19 e delle incertezze che sono seguite alle varie false ripartenze dopo l’emergenza - e soprattutto a pochi mesi di distanza dall’asso pigliatutto del Bauma di Monaco, ad alcuni la manifestazione organizzata da Veronafiere sembrava essere una sorta di imposta morale, un obolo da versare al nostro sistema di rappresentanza politica delle costruzioni nazionali. Senza che ce ne fosse la necessità urgente, sotto l’aspetto della convenienza e dei motivi di interesse, per le aziende come per il pubblico di visitatori più o meno interessati. A chi la pensava così, a fiera ormai conclusa, possiamo dire in coscienza che, almeno in parte, si sbagliava. Non ci soffermiamo, nella nostra considerazione, sul numero dei partecipanti o sull’analisi degli “affari” effettivamente sottoscritti dagli espositori con chi fosse in cerca di contatti - e contratti - o di future compravendite. Parliamo invece dell’organizzazione della fiera e dell’interesse del dibattito proposto nelle varie conferenze e nei convegni che hanno caratterizzato la manifestazione. La struttura fieristica era ben congegnata nella maggior parte dei padiglioni, con un programma di incontri che ha coinvolto diversi protagonisti di primo piano del Construction Equipment e di vari settori della lavorazione in cava, della trasmissione di potenza e della progettazione. Un’organizzazione che avrebbe meritato un’affluenza ancora maggiore, sicuramente, ma non era facile riportare i riflettori europei su una fiera italiana ritenuta da alcuni “vintage” - nel ricordo di chi vi ha partecipato negli anni migliori - e con un profilo piuttosto fragile (come altri eventi nazionali, peraltro) nel confronto con i “giganti” delle esposizioni mondiali (come il già citato Bauma e l’altrettanto recente Conexpo). Eppure è doveroso apprezzare lo sforzo e l’impegno profusi dagli organizzatori. Con risultati che possiamo definire quantomeno meritevoli di considerazione, auspicando fortemente edizioni future sempre migliori. Perché a guadagnarci, alla fine, sono state e saranno, ancora, le nostre imprese e gli operatori che lavorano quotidianamente in questo settore, nonché il giusto orgoglio di filiera del più autentico e apprezzato made in Italy industriale.

Nei primi tre mesi del 2023 sono state immesse sul mercato italiano 5.313 macchine per le costruzioni, con una crescita del 5% rispetto allo stesso periodo del 2022. Più in dettaglio, le macchine movimento terra vendute tra gennaio e marzo 2023 sono 5.186 unità (+7%) e 127 le macchine stradali (-31%). Questi i dati elaborati sulla base delle vendite dei produttori e degli importatori del settore da Unacea, Unione italiana macchine per costruzioni. Positivo anche il commercio estero di settore, con le esportazioni che tra gennaio e

dicembre 2022 hanno superato i 3 miliardi di euro, in crescita del 9% rispetto al 2021. Questi i risultati dell’ultimo Report commercio estero Unacea-Cer, elaborato sulla base dei dati Istat. Crescono anche le importazioni (+30%) per un valore di 2 miliardi di euro. Il saldo della bilancia commerciale si mantiene in positivo per oltre 990 milioni di euro, pur cedendo il 18% rispetto allo scorso anno. “Il mercato di settore risulta ancora in crescita nel primo trimestre 2023, anche se sono evidenti i primi segni di stanchezza”, ha dichiarato Michele Vitulano,

presidente di Unacea. “La flessione del settore delle macchine stradali e il rallentamento della crescita del mercato di macchine per movimento terra, in linea con quanto previsto da Unacea e Cer negli scorsi mesi, anticipa una più generale stabilizzazione del mercato. Lo svecchiamento del parco macchine continua tuttavia a essere una priorità per il nostro Paese e ci auguriamo quindi possa presto attivarsi un’iniziativa pubblica di supporto alle aziende che decidono di investire in nuove tecnologie, efficientando non solo le proprie attività di lavoro, ma contribuendo a in maniera importante alla sostenibilità ambientale dei cantieri, alla sicurezza degli operatori e degli stessi manufatti”. Fare il punto sulla situazione macroeconomica e di settore è stato il compito di Stefano Fantacone, direttore scientifico del Cer - Centro Europa Ricerche, in occasione della recente assemblea annuale dei soci Unacea tenutasi all’hotel Leon d’Oro di Verona, in concomitanza con l’ultima edizione del SaMoTer. Con 13 anni di attività alle spalle, 86 aziende associate e un tasso di rappresentatività di oltre l’80%, Unacea ha presentato nell’occasione ai partecipanti le attività tecniche, economiche di comunicazione realizzate nel corso dell’anno e quelle attualmente in

GUARDA IL VIDEO!

Gli escavatori Volvo EC530E ed EC550E sono realizzati per offrire forze di scavo e di strappo straordinarie per una produttività ottimale. Questi escavatori Volvo definiscono nuovi standard per una macchina da 50 ton e consentono di ottenere un’efficienza dei consumi superiore del 25% e un miglioramento della produttività del 20%.

Per maggiori informazioni, rivolgetevi al vostro concessionario Volvo. www.volvoce.it

Volvo Construction Equipment

Volvo Construction Equipment

SAMOTER 2023

SaMoTer, il salone di Veronafiere dedicato alle macchine per costruzioni, si è chiuso registrando in cinque giornate di manifestazione più di 40.000 visitatori specializzati, provenienti da 91 nazioni, con Germania, Spagna e Francia ai primi tre posti per numero di arrivi e presenze anche da Asia, Africa, Nord e Sud America. Business, innovazione, internazionalità e formazione sono le cifre di questo SaMoTer che ha riunito, in fiera a Verona, 536 aziende espositrici di cui 115 arrivate dall’estero, da 23 paesi, con il ritorno anche di grandi player del comparto come CGT Caterpillar e Hitachi. La 31ª edizione di SaMoTer si è svolta con un forte focus sull’adozione delle nuove tecnologie nel mondo Construction, per renderlo sempre più competitivo e sostenibile. I visitatori hanno potuto così vedere all’opera le macchine del futuro nella nuova area espositiva dinamica al debutto quest’anno: il Cantiere digitale, parte del progetto del Samoter LAB. Oltre che sugli affari, protagonisti di oltre 500 incontri b2b fissati dalle aziende con più 106 top buyer stranieri da 36 paesi selezionati da Veronafiere e ICE-Agenzia, SaMoTer si è confermata una fiera di contenuti, con più di 80 iniziative formative e attività educational realizzate con partner tecnico-scientifici di alto profilo. La centralità del salone per la filiera industriale nazionale delle macchine e attrezzature da cantiere e per l’edilizia, oltre dai numeri e dalla soddisfazione degli operatori, è stata ribadita anche dalle istituzioni: il ministro delle Infrastrutture e dei Trasporti, Matteo Salvini, ha inaugurato l’evento fieristico, mentre il ministro degli Affari Esteri e della

Cooperazione internazionale, Antonio Tajani, ha sottolineato come il SaMoTer faccia parte a pieno titolo delle strategie di promozione integrate all’estero per le imprese italiane. “Per una manifestazione triennale, ritornare in pista con successo dopo sei anni di assenza a causa della pandemia non era così scontato”, ha commenta Federico Bricolo, presidente di Veronafiere. “Invece il SaMoTer 2023 ha centrato l’obiettivo, con un’edizione che è riuscita a rappresentare per le imprese e i tanti operatori arrivati dall’estero un reale strumento per fare business, aprirsi a nuovi mercati e conoscere le ultime novità. Significa che abbiamo lavorato bene come organizzatori, in squadra con istituzioni, territorio, ICE-Agenzia, tutte le

associazioni più importanti dei settori rappresentati dal salone e le aziende espositrici che hanno capito il valore di far parte della community del SaMoTer”

“I risultati molto positivi di questo 31° SaMoTer sono la prova che espositori e buyer hanno compreso e apprezzato il nuovo format dell’evento”, ha aggiunto Maurizio Danese, amministratore delegato di Veronafiere. “L’innovazione è stata il filo rosso di questa edizione, che ha visto il debutto di due nuove aree dedicate alla rivoluzione tecnologica e che rappresenta il futuro delle macchine per le costruzioni. Abbiamo voluto mettere ancora più al centro i protagonisti di questo settore e le loro esigenze, progettando questo SaMoTer in modo che valesse ogni euro e ogni minuto investito da espositori e visitatori. Siamo già al lavoro con Unacea sulla prossima edizione che sarà sicuramente la continuazione di quest’esperienza, soprattutto per quanto riguarda il Cantiere digitale e il mondo della sostenibilità”. La prossima edizione del SaMoTer è in programma dal 6 al 9 maggio 2026.

Il 31° Congresso Nazionale dei Noleggiatori organizzato da Assodimi/Assonolo si svolgerà il 28 e 29 settembre 2023 presso il Museo di Pietrarsa a Napoli. I congressi di Firenze e Milano hanno visto la partecipazione di oltre 450 persone, con oltre 180 aziende di noleggio e 50 sponsor, che hanno permesso al Congresso di confermarsi come l’evento verticale di riferimento per il settore noleggio. Il congresso si svolgerà nello splendido Museo nazionale ferroviario di Pietrarsa della Fondazione FS. Il museo ferroviario è stato realizzato dove sorgeva il reale opificio borbonico di Pietrarsa, struttura concepita da Ferdinando II di Borbone nel 1840 come industria siderurgica e dal 1845 come fabbrica di locomotive a vapore. Nel 1853 a Pietrarsa prestavano la loro opera circa 700 operai facendo dell’opificio il primo e più importante nucleo industriale italiano oltre mezzo secolo prima che nascesse la Fiat e 44 anni prima della Breda. Costituito da sette padiglioni, per un’estensione complessiva di circa 36.000 metri quadrati, ospita locomotive a vapore, locomotive elettriche trifase, locomotive a corrente continua, locomotori

diesel, elettromotrici, automotrici e carrozze passeggeri. Gioiello della collezione la carrozzasalone del treno dei Savoia, attualmente “Treno della Presidenza della Repubblica Italiana”. Il programma prevede per giovedì 28 settembre la visita guidata al museo con aperitivo e cena conviviale per chi arriverà a Napoli la sera prima del congresso. La serata sarà organizzata nella zona che costeggia il mare a base di pizza

napoletana. Venerdì 29 settembre il congresso si svilupperà nel salone principale dove si svolgeranno i lavori congressuali. I principali topic dei lavori congressuali saranno Economia, Gestione del personale e Innovazione. Il welcome coffee e light lunch saranno organizzati in modo diffuso nelle sale del museo, mentre le macchine saranno dislocate nell’area esterna del museo. Il programma dei lavori congressuali è ancora “work-in-progress”, ma sono già confermati gli speaker principali del Congresso, che sarà condotto dalla presentatrice Chiara Stile: Mariangela Pira, giornalista di SkyTg24, presenterà lo scenario macroeconomico che caratterizza il periodo e le previsioni per il prossimo futuro; Federica Brancaccio, presidente di ANCE, analizzerà l’andamento del settore delle costruzioni con particolare attenzione sul

PNRR, sicurezza e gestione del personale; Federico Della Puppa, responsabile del Centro Studi Assodimi/Smartland, presenterà i trend che stanno caratterizzando il mercato del noleggio in questo periodo; Debora De Nuzzo, coach aziendale esperta in benessere organizzativo, illustrerà come organizzare al meglio i processi nell’ottica di migliorare il benessere del personale.

Stessa qualità dei prodotti massima produttività valore eccezionale innovazione continua

Per saperne di più: eu.develon-ce.com

In occasione del SaMoTer 2023

Komatsu ha esposto 25 macchine movimento terra, con l’ecologico escavatore ibrido HB365NLC-3 come protagonista dell’evento. Il sistema ibrido Komatsu aiuta a ridurre le emissioni fin dal 1999 e in questi tempi di crescente consapevolezza ambientale gli escavatori ibridi Komatsu continuano a contribuire alla riduzione dell’impatto dell’industria delle costruzioni sull’ambiente. Sono state esposte anche diverse macchine “intelligent Machine Control” (iMC): in questo caso, “intelligent” sta per “connesso ai dati”. La connessione “i” aiuta gli operatori e gli imprenditori realizzando soluzioni di automazione che aumentano la produttività, consentendo la progettazione di cantieri all’avanguardia. Un dozer D71EXi-24 e un escavatore PC210LCi-11 sono stati presentati in funzione nel cantiere digitale, mentre un PC290NLCi-11 e una motolivellatrice GD675-7 con sistema Topcon 3D sono stati esposti all’interno. Il padiglione 8 ha ospitato inoltre il dozer D51EX-24 con sistema Topcon 3D. Nell’area statica, un escavatore cingolato PC170 ha attirato l’attenzione degli

esperti del settore. C’era anche la pala gommata WA475-10, esposta nella sua configurazione con il nuovo Submonitor. Questo sistema crea una nuova interfaccia grazie alla quale l’operatore può interagire con i sistemi di utilizzo assistito della macchina, che includono un “Load Pilot” potenziato, un nuovo sistema di supervisione posteriore con telecamera ad alta definizione e dispositivo posteriore di rilevamento degli ostacoli con radar, oltre a un modulo Efficiency Trainer completamente nuovo che aumenta le prestazioni. Al Samoter Lab, Komatsu ha presentato il pacchetto di servizi Smart Construction, che utilizza strumenti IoT, tecnologie software e strategie di Data Analytics atti a migliorare l’efficienza del cantiere durante l’intero ciclo di costruzione. Sono stati illustrati i

vantaggi che offre, oltre al modo in cui renderanno la tua attività più redditizia. È stato poi presentato un escavatore PC138US-11 con kit di retrofit Smart Construction, un nuovo strumento rapido ed economico introdotto da Komatsu per consentire alle macchine tradizionali di raccogliere informazioni “as built” e dati sul carico utile. È stata inoltre sottolineata l’importanza delle soluzioni Komtrax e Komtrax Plus. Il primo è l’innovativo sistema di monitoraggio da remoto di Komatsu lanciato nel 2006 che offre a tutti i clienti un accesso rapido all’Industria 4.0. Komtrax ISO API (Application Programming Interface) è una soluzione per il trasferimento di dati da un server all’altro conforme alla norma ISO 15143-3 che consente al sistema macchina di accedere direttamente ai dati Komtrax.

Komatsu Ltd. e la sua controllata al 100% Komatsu Europe International N.V. (di seguito “Komatsu”) hanno annunciato la decisione di passare all’olio vegetale idrotrattato (HVO) come carburante con cui saranno rifornite in fabbrica le macchine Komatsu prodotte in Europa. In linea con l’obiettivo a lungo termine di Komatsu di raggiungere la “carbon neutrality” entro il 2050 e come obiettivo-sfida del piano di gestione a medio termine, questa novità assoluta nell’universo Komatsu ha iniziato a fare i primi passi a partire da aprile 2023 presso lo stabilimento Komatsu Germany GmbH, Construction Division (KGC) di Hannover, in Germania, e presso lo stabilimento Komatsu UK di Birtley, Inghilterra, che saranno seguiti da altri stabilimenti di Komatsu Europe. Ingo Büscher, AD di KGC, ha affermato: “Oltre a garantire minori emissioni durante il funzionamento grazie a una composizione chimica di livello superiore, l’HVO di Komatsu per il primo rifornimento (Neste MY Renewable Diesel) è composto principalmente da materiali di scarto, limitando il consumo di risorse rinnovabili, come gli oli vegetali. Ci siamo impegnati a sostenere i nostri clienti nel raggiungimento dei loro obiettivi di sostenibilità a lungo termine con un approccio di squadra. Siamo convinti che l’HVO sia un’opzione efficace ed economica per ridurre le emissioni e salvaguardare le risorse limitate”.

Con una quota di mercato del 11,4% (prime rielaborazioni statistiche su base ACI), nel mese di aprile la divisione truck di MAN Italia ha fatto segnare il record assoluto degli ultimi 20 anni nel settore dei veicoli industriali sopra le 6 t, piazzandosi sul terzo gradino del podio tra i brand operanti in Italia. Un eccellente risultato che segue e consolida le ottime performance dall’inizio del 2023, attestandosi su un valore cumulato in crescita di ben tre punti percentuali rispetto all’anno precedente. Una performance sostenuta dall’ottimo

andamento delle immatricolazioni nel segmento dei carri e dei mezzi d’opera che pongono il costruttore di Monaco come marchio preferito dietro solo al costruttore nazionale. Prestazioni frutto di una strategia nata alcuni anni fa che ha permesso alla Casa del Leone di affermarsi come uno dei marchi preferiti dagli allestitori, guadagnando la leadership nei rispettivi segmenti in regioni come Lombardia, Toscana e Calabria. “Dopo un anno estremamente difficileha affermato Franco Pedrotti, direttore Prodotto e Vendite Truck -, con tempi di fermo della produzione di diverse settimane, interruzioni delle catene di approvvigionamento e oneri finanziari elevati anche a causa dell’aumento dei prezzi dell’energia e delle materie prime, siamo finalmente riusciti a rimettere in carreggiata MAN grazie agli sforzi compiuti da tutta la nostra azienda. Devo ringraziare tutto il Team di MAN Italia e il nostro network di vendita e assistenza per aver saputo reagire e affrontare i momenti più difficili, ma soprattutto i nostri clienti che hanno saputo comprendere il momento di difficoltà e attendere pazientemente i veicoli ordinati nei mesi scorsi. C’è sicuramente ancora molto da fare, ma nonostante la grande volatilità confido che il nostro brand saprà togliersi ancora diverse soddisfazioni quest’anno”.

Imer International e Kato Imer hanno siglato un accordo riguardante la Linea Minidumper. In seguito a tale accordo, la produzione attualmente realizzata presso lo stabilimento Kato Imer di San Gimignano (SI) sarà spostata presso lo stabilimento Imer di Rapolano Terme (SI) e sarà realizzato un potenziamento della linea grazie a investimenti dedicati all’industrializzazione dei modelli attuali attraverso un processo produttivo verticalmente integrato. Lo stabilimento di Rapolano Terme – 69.000 m2 di superficie, di cui 16.000 coperti – ospita attualmente la produzione delle macchine e attrezzature da cantiere della Divisione Equipment del Gruppo Imer e negli ultimi anni è stato

oggetto di importanti investimenti per l’avanzamento tecnologico dei processi produttivi. Ulteriori investimenti sono stati previsti dal piano industriale del Gruppo per i prossimi anni. L’inizio della produzione nella sede di Rapolano Terme è previsto per settembre 2023, con contestuale cessazione

della produzione da parte di Kato Imer. Per lo stabilimento Kato Imer di San Gimignano –39.000 m2di superficie, di cui 9.000 coperti – è stata pianificata una riorganizzazione delle linee produttive finalizzata ad accogliere l’ampliamento della gamma Skid Steer Loader e ad aumentare la capacità produttiva degli escavatori. La riorganizzazione produttiva della Linea Minidumper rientra in un progetto strategico condiviso dalle due società, che si propone di utilizzare al meglio le sinergie già esistenti tra Imer International e Kato Imer. Entrambe le società continueranno a proporre sul mercato i Minidumper con il proprio brand e il proprio colore nei rispettivi canali di vendita.

We are not afraid of heights or confined spaces. We work on the tallest buildings and in the deepest quarries. And we love it. KOHLER® KDI engines were designed to guarantee safety and durability. Our engines will not be retiring anytime soon.

The power to bring you here.

Tesmec ha presentato la sua nuova “corporate identity”, con un nuovo logo che intende riflettere al meglio la mission del Gruppo, fondata su innovazione tecnologica e sostenibilità. Un’evoluzione che punta a sottolineare la lunga storia di crescita del Gruppo, oggi vera e propria “tech company”, punto di riferimento nell’innovability. La capacità di sapere unire lo sviluppo di soluzioni digitali e integrate alla storica componente meccanica e tecnologica ha contribuito a un’evoluzione e diversificazione del paradigma innovativo del Gruppo e al raggiungimento di traguardi di crescita a livello globale. Tesmec si è evoluta da azienda italiana radicata in un territorio ricco di eccellenze e competenze a player internazionale che affronta con successo le sfide poste dalla digitalizzazione e dalla transizione energetica. La nuova “corporate identity” costituisce un’ulteriore tappa di questo percorso e intende fornire uno strumento di identificazione chiaro e univoco a tutte le società del Gruppo, attraverso un unico logo rappresentativo di tutte le

Business Unit e di tutte le filiali che rafforza anche il senso di appartenenza interno. Il logo è stato razionalizzato in termini di forme e segni grafici e ridisegnato per ottenerne una versione più moderna e pulita, mantenendo la precedente costruzione geometrica, ma cercando di alleggerire il peso delle lettere, senza perdere il solido impatto visivo che ha sempre caratterizzato la grafica del Gruppo. Il risultato è un nuovo logo, pulito, dall’impostazione tecnologica e digitale, che consente una grande versatilità di utilizzo. La scelta del font e del colore primario rappresenta la personalità e i valori aziendali, oltre che la modernità del Gruppo. Le tecnologie 4.0, la digitalizzazione e la sostenibilità sono da sempre i driver di sviluppo globale di Tesmec, attiva su progetti ad alto contenuto tecnologico: dalla diagnostica predittiva alla cybersecurity, dal rilievo ad alta precisione di reti interrate alla loro mappatura digitale, dalla dotazione di componenti elettroniche e meccatroniche delle macchine

al loro controllo remoto. Allo stesso tempo, le potenzialità della transizione energetica, digitale e “green”, che rivestono una primaria importanza nei Recovery Plan dei Paesi in cui opera Tesmec, toccano tutti i settori strategici in cui è attivo il Gruppo, attraverso la creazione di infrastrutture moderne, l’installazione di cavi e fibre ottiche, la modernizzazione e la messa in sicurezza delle reti ferroviarie, l’incremento della mobilità sostenibile, il passaggio all’utilizzo di fonti energetiche rinnovabili, nonché la crescente importanza dell’efficienza delle reti elettriche. La nuova “corporate identity” di Tesmec intende evidenziare ancor meglio il percorso continuo di innovazione tecnologica e sostenibilità del Gruppo e trova espressione anche in un Brand Book, uno strumento per agevolare una coerente veicolazione del processo di evoluzione affrontato dal Gruppo. Il presidente e AD, Ambrogio Caccia Dominioni, ha commentato: “Il percorso di crescita intrapreso da Tesmec nel corso di più di 70 anni di storia ha portato la società a diventare un Gruppo internazionale con una dimensione e una complessità rilevanti. In tale contesto, per affrontare l’attuale contemporaneità che ci impone sfide ogni giorno più complesse, è fondamentale trasmettere anche visivamente i propri valori e sentirsi uniti per costruire insieme un futuro importante. Perciò abbiamo lanciato il progetto Tesmec

Corporate Identity: nel rispetto delle diversità locali, dobbiamo concentrarci sul rafforzamento dello spirito di Gruppo, con l’obiettivo di valorizzare gli obiettivi, i valori e la cultura aziendali, condividere i principali traguardi raggiunti, consolidare il senso di appartenenza e costruire un’immagine coerente di Gruppo”.

Triplica l’efficienza degli operatori di macchine compatte

Ottimizza i costi di costruzione

Riduce i tempi di realizzazione

Diminuisce i rischi di errori

Aumenta la competitività

Un unico sistema, tablet e strumento, per le operazioni di rilievo e controllo macchina

MC-Mobile –

L‘operatore può gestire da solo l‘intero progetto beneficiando di una soluzione facile da imparare e semplice da utilizzare. MC-Mobile è disponibile per numerose marche e modelli di miniescavatori.

Scopri di più: topconpositioning.com/it/mc-mobile

SSAB

Epiroc è la prima azienda del settore minerario a firmare un accordo di fornitura con SSAB per la produzione dell’acciaio SSAB Zero, un acciaio riciclato a zero emissioni di carbonio fossile, ottenuto utilizzando fonti di energia prodotta senza combustibili fossili. L’acciaio sarà impiegato nella gamma di dumper e pale da miniera a batteria di Epiroc, la cui introduzione è prevista per il terzo trimestre del 2023. SSAB Zero sarà utilizzato nella produzione della serie Smart and Green di Epiroc di dumper e pale da miniera a batteria, consentendo operazioni sotterranee a emissioni zero. La partnership tra SSAB

TELT

ed Epiroc rientra nell’impegno a lungo termine di Epiroc per la produzione delle macchine più ecologiche al mondo, nonché nell’obiettivo di SSAB di contribuire alla creazione di catene del valore prive di combustibili fossili. “SSAB Zero amplia il nostro portafoglio a emissioni zero e rafforza l’offerta aziendale, consentendoci già quest’anno

di fornire l’acciaio a emissioni zero ai nostri clienti”, afferma Thomas Hörnfeldt, responsabile della divisione Sostenibilità di SSAB. “C’è una grande richiesta di questo tipo di acciaio ed è una soddisfazione poter proporre un’offerta del genere”. “Siamo davvero entusiasti di poter utilizzare le innovative soluzioni a basso tenore di carbonio di SSAB. Questo è uno dei tanti modi in cui stiamo accelerando la trasformazione dell’industria mineraria, aiutando al contempo i nostri clienti a raggiungere i loro obiettivi di sostenibilità”, afferma Sami Niiranen, presidente della Underground Division di Epiroc.

È la società TELT la vincitrice della edizione 2023 del Premio Internazionale SaMoTer, istituito nel 1973. Veronafiere ha scelto il promotore pubblico binazionale responsabile della realizzazione e della gestione della sezione internazionale della linea ferroviaria Torino-Lione, società detenuta al 50% dal Ministero della Transizione Ecologica francese e al 50% dallo Stato italiano attraverso il Gruppo Ferrovie dello Stato. La consegna è avvenuta nell’ambito della prima giornata della 31a edizione della fiera veronese; a ritirare il riconoscimento, consegnato dall’amministratore delegato di Veronafiere, Maurizio Danese, è stato il direttore Costruzioni, Piergiuseppe Gilli (nella foto a destra, con Danese) per conto della società e del direttore generale di TELT, Mario Virano. “Il Premio Internazionale è stato creato per dare il giusto riconoscimento ai progetti e alle opere per il settore

delle costruzioni significativi in termini di tecnologie e ricerca scientifica”, ha sottolineato Maurizio Danese. “Con questa edizione, che ha messo al centro i temi dell’innovazione e della sostenibilità, celebriamo un’opera che sarà cruciale per gli scambi commerciali e la mobilità delle persone attraverso l’arco alpino. Al contempo riconosciamo l’impegno di un soggetto pubblico, TELT, che in linea con il focus di SaMoTer 2023 condivide l’obiettivo europeo di realizzare una nuova rete di trasporti più veloci, più efficienti

e più sostenibili”. “Ricevere questo premio ci rende orgogliosi e ci sprona ancora di più a realizzare questa grande opera europea nel segno dell’innovazione e dell’eccellenza”, ha evidenziato il direttore generale di TELT, Mario Virano. “La nostra particolare natura di promotore pubblico binazionale italo-francese ci ha posto nella condizione, unica nel panorama internazionale, non solo di armonizzare due culture con norme e approcci diversi, ma anche di essere terreno di sperimentazione continua nei diversi settori delle costruzioni. Una sfida che portiamo avanti con il supporto di università e centri di ricerca di alto livello e che si concretizza nella ricerca di nuove soluzioni nei diversi campi: dalle tecniche di costruzione alla sicurezza sul lavoro, alla tutela ambientale, dall’economia circolare dei materiali di scavo, alla sicurezza sul lavoro e all’applicazione della normativa antimafia in chiave transnazionale”.

Frantoio a mascelle per mini e midi escavatori, installato sulla tua macchina operatrice frantuma qualsiasi tipo di materiale inerte.

Il circuito di gara nella belga Spa-Francorchamps è stato modificato con l’obiettivo di aumentare l’attrattività per gli spettatori e, soprattutto, di garantire maggiore sicurezza ai piloti. L’intervento di modifica del circuito ha posto tutti gli interessati dinnanzi a sfide particolari, poiché il circuito di gara non è stato realizzato, come di consueto, al tavolo da disegno, bensì è nato oltre 100 anni fa dall’unione di normalissime strade. Jarno Zaffelli, CEO dell’azienda Dromo Circuit Design che ha realizzato il progetto, sottolinea che il risanamento è stato molto difficoltoso soprattutto per via delle salite e delle discese presenti. Il circuito, infatti, presenta tratti con pendenze estreme del 20% in salita, come, ad esempio, la combinazione di curve Eau Rouge e Raidillon. Un’altra sfida è il tornante La Source, chiamato così perché questo tratto viene lambito da acqua di sorgente. Per garantire la maggiore sicurezza possibile ai piloti sul difficilissimo circuito di Spa-Francorchamps, si è cercato di soddisfare i requisiti di planarità e grip del manto d’asfalto. Per la stesa dei conglomerati bituminosi è stata incaricata l’azienda belga Bodarwé. Le differenze di altezza nel percorso ricco di curve non rappresentano una sfida solo per i piloti, bensì anche per la squadra di stesa. “Lavoriamo da tanti anni con imprese di costruzioni stradali che utilizzano le macchine del Wirtgen Group. Conosciamo bene questi mezzi e sappiamo cosa sono capaci di fare in termini di qualità e affidabilità”, spiega Zaffelli.

Dalla ripida Eau Rouge salendo fino alla chicane più famosa della Formula 1, la curva parabolica Raidillon, si doveva stendere un

nuovo manto d’usura di 505 m. A questo si aggiungevano i 206 m in prossimità della curva di Formula 1 T9Car a nord, nonché le nuove curve dedicate alle moto T8Moto e T9Moto su una lunghezza di 701 m. Per realizzare questi tratti con la qualità ottimale, la squadra di stesa doveva soddisfare i seguenti requisiti: la stesa doveva avvenire no-stop con una velocità che andava da 3 a 4 m/min. La temperatura della miscela di conglomerato doveva essere di 180 °C per garantire una finestra di compattazione sufficientemente ampia anche alle basse temperature invernali esterne. Inoltre, controllo e documentazione scrupolosi della temperatura del manto d’usura steso. Per garantire la qualità della pavimentazione di un circuito di Formula 1 è fondamentale la composizione del conglomerato. La ricetta, dal nome in codice “Le Noir”, è stata creata da Dromo appositamente per il circuito di Spa-Francorchamps attenendosi al regolamento della federazione sportiva internazionale FIA. È un segreto gelosamente custodito. La mescola è stata effettuata nell’impianto della consociata della Bodarwé, la Boreta S.A. L’impianto Benninghoven tipo TBA 4000 si distingue per i suoi elevatissimi

standard di qualità e produzione, nonché per la vasta gamma di opzioni. Dopo aver rimosso il manto d’usura dei corrispondenti tratti di linea con una fresa Wirtgen del tipo W 220i, con regolatore della profondità di fresatura Level Pro Active e il controllo 3D, sono state utilizzate tre Vögele Super 1800-3i. Sono state stese tre strisciate da 4,1-4,3 m con il comprovato metodo caldo-caldo, senza giunti. Le tre finitrici erano dotate ciascuna di un banco estensibile AB 500, TV e Big MultiPlex Ski per una planarità massima in direzione longitudinale. Sui supporti variabili del Big MultiPlex Ski sono stati montati tre sensori a ultrasuoni multipli, ciascuno dei quali scansionava il binder e il manto d’usura adiacente, garantendo così una stesa di alta precisione. Per il controllo e la documentazione della temperatura di stesa, le tre finitrici sono state dotate di WITOS Paving Docu incluso il sistema di rilevamento della temperatura RoadScan. Oltre alla temperatura del conglomerato bituminoso, il sistema ha consentito di registrare altri parametri di stesa come geometria, superficie, tracciato e quantità di conglomerato bituminoso stese.

FPT Industrial, brand di Iveco Group, ha preso parte ad ACT Expo 2023, tenutosi presso l’Anaheim Convention Center di Anaheim (California - USA). Tra i principali costruttori mondiali di motori e trasmissioni, FPT Industrial ha accolto clienti, partner e visitatori per mostrare loro la sua gamma ePowertrain di soluzioni e prodotti per la propulsione elettrica. FPT Industrial si è imposta come uno dei principali attori globali nel settore della propulsione elettrica grazie alla progettazione, lo sviluppo e la produzione di una gamma ampia e diversificata di prodotti a zero emissioni. Oltre allo stabilimento ePowertrain di Torino, il brand vanta numerosi centri Ricerca & Sviluppo dedicati alla ricerca, alla progettazione e alla sperimentazione delle soluzioni più innovative per la mobilità del futuro. La gamma FPT Industrial include soluzioni di trasmissione elettrica per veicoli commerciali leggeri, medi e pesanti. Il motore centrale integrato (Central Drive) da 140 kW consente di installare facilmente una soluzione 100% elettrica anche sulle architetture più complesse dei veicoli esistenti, mentre gli assali elettrici con potenza da 145 a 840 kW sono una

BOBCAT

soluzione a zero emissioni ideale per tutti i veicoli commerciali (leggeri, medi e pesanti). Progettato per il truck elettrico (BEV) Nikola Tre e già installato sui veicoli in produzione, l’assale elettrico 840-R è in mostra ad ACT Expo presso lo stand Nikola. L’offerta ePowertrain di FPT Industrial include anche sistemi di accumulo energetico con energia nominale da 37 a 69 kWh, configurabili in soluzioni multipack.

Convalidati in conformità ai più rigorosi standard applicativi, questi pacchi batteria sono completamente personalizzabili grazie alla flessibilità del sistema proprietario di gestione delle batterie sviluppato internamente. La gamma ePowertrain di FPT Industrial è prodotta in un nuovo stabilimento, inaugurato il 18 ottobre 2022 e interamente dedicato alla produzione di

assali elettrici e Central Drive per veicoli commerciali pesanti e all’assemblaggio di pacchi batteria per veicoli commerciali leggeri, autobus e minibus. Con una superficie totale di circa 15.000 m2, lo stabilimento ePowertrain ha quattro linee di produzione parallele, di cui due per l’assemblaggio di pacchi batteria (una per la versione da 37 kWh e una per la versione da 69 kWh), una per la produzione di Central Drive e una per la produzione di assali elettrici per veicoli commerciali pesanti. A pieno regime, lo stabilimento ePowertrain produrrà oltre 20.000 batterie e 20.000 assali elettrici l’anno. Il nuovo sito produttivo è il primo stabilimento totalmente “carbon neutral” di Iveco Group ed è in grado di raggiungere questo obiettivo compensando le emissioni di CO2 con l’acquisto di energia da risorse rinnovabili e crediti di carbonio. Inoltre, lo stabilimento genera energia grazie ai pannelli solari applicati alla facciata e a tecnologie innovative come la “mini Wind Tower” e lo “Smartflower” (pannelli solari installati su una base rotante per seguire il movimento del sole).

Bobcat è uscita vittoriosa dai 2023 World Changing Ideas Awards di Fast Company. I World Changing Ideas Awards premiano design sostenibili, prodotti innovativi, iniziative sociali audaci e altri progetti creativi che stanno cambiando il modo in cui lavoriamo, viviamo e interagiamo con il mondo. La pala compatta cingolata

elettrificata T7X ha ricevuto diversi riconoscimenti Fast Company:

è stata vincitrice nella categoria Transportation e finalista nella categoria General Excellence, oltre ad aver ricevuto una menzione d’onore nella categoria North America. Alimentata a batteria, la T7X assicura una bassa impronta di carbonio, è “silenziosa” e offre prestazioni superiori alle controparti dotate di motorizzazione diesel.

L’esperienza nei cantieri acquisita negli anni sull’utilizzo delle benne spazzolatrici ha permesso di intervenire sulle criticità evidenziate dalla clientela. I rinforzi in acciaio antiusura nei punti più sollecitati della benna di raccolta, la lama in HB400 imbullonata e reversibile, rendono l’utilizzo della Benna Spazzolatrice HD idoneo sia nei cantieri più gravosi che nelle normali manutenzioni stradali. Il motore a trasmissione diretta riduce le manutenzioni e riduce sensibilmente i tempi necessari per la sostituzione del rullo.

Offrire al settore delle costruzioni, delle infrastrutture e della generazione di energia primaria delle soluzioni tecnologicamente evolute, concepite per generare valore e sostenibilità: è con questo obiettivo che CGT si è presentata al SaMoTer 2023. L’azienda - che fa parte del Gruppo TESYA ed è nota per essere un punto di riferimento nella fornitura di soluzioni integrate di vendita, noleggio e servizi nei settori delle costruzioni, infrastrutture, nonché nella generazione di energia primaria, di “back up” e in applicazioni oil & gas e navali - era presente all’interno del SaMoTer LAB, un’area ad alto tasso tecnologico, nonché vero e proprio “cantiere automatizzato”. “Il concept espositivo portato al SaMoTer” - ha commentato Giorgio Brenna, AD di CGT – ha abbracciato idealmente tutte le caratteristiche dell’offerta di CGT che, insieme alle aziende del Gruppo TESYA, si pone come partner di riferimento per i clienti nel co-design e nella fornitura di soluzioni in grado di generare valore e sostenibilità”. Re-Evolution Technologies, il concetto che l’azienda ha ideato per il suo

ritorno al Salone delle macchine per costruzioni, ha racchiuso in sé tutte le tecnologie e le soluzioni che rivoluzionano e fanno evolvere i cantieri, rendendoli più produttivi, sicuri, efficienti e sostenibili. Un “fil rouge” che ha accompagnato i visitatori nell’area espositiva interna di CGT di 350 m2, dove le parole chiave erano connettività e monitoraggio, fino all’area esterna del cantiere digitale di SaMoTer LAB, in cui è stato possibile toccare con mano e vedere in funzione le tecnologie applicate alle macchine Cat. Per CGT si è trattato di un ritorno al SaMoTer, che ha segnato

una vera e propria rivoluzione tecnologica non solo per gli equipaggiamenti all’avanguardia dei prodotti, ma anche per lo sviluppo di sistemi avanzati di monitoraggio, controllo e misurazione delle performance di flotte e impianti. I visitatori del SaMoTer sono stati accolti da quattro maxischermi con tecnologia “touch” che hanno permesso loro di identificarsi con le figure chiave di ogni cantiere (imprenditore, operatore, responsabile della sicurezza e del cantiere), interagendo con l’ospite e accompagnandolo in un percorso personalizzato in base alle proprie

esigenze professionali, alla scoperta delle tecnologie CGT. Il sistema Cat VisionLink consente di controllare posizione, consumi, stato di salute, produttività ed emissioni di CO2 di una singola macchina o di un’intera flotta, ottimizzandone così l’utilizzo, mentre la piattaforma KontrolOn CGT permette di conoscere in tempo reale i dati degli impianti industriali e delle macchine a loro servizio, arrivando a definire i costi euro/ tonnellata e l’impatto ambientale della produzione. Su connettività e monitoraggio punta anche il servizio di assistenza post-vendita CGT, che al SaMoTer ha dato testimonianza del proprio approccio proattivo attraverso una riproduzione fedele

della “Control Tower CGT”, dalla quale un team di esperti monitora le macchine connesse dei clienti, identificando e proponendo gli interventi preventivi, volti a evitare criticità e fermi imprevisti. Da citare anche la tecnologia Cat Command, che permette di guidare le macchine Caterpillar da remoto, ovunque esse siano (per tutta la durata della fiera, dall’interno dello stand, è stato comandato un escavatore cingolato 326 Cat Next Generation situato nell’area espositiva esterna del cantiere digitale di SaMoTer Lab), il sistema con sensori ottici Human Detect, che rallenta i movimenti della macchina in presenza di persone nel suo raggio d’azione, e il sistema E-Fence, esclusiva Caterpillar che permette di impostare dei limiti ai movimenti entro i quali l’escavatore può lavorare. A completamento del viaggio virtuale alla scoperta delle innovazioni presentate da CGT, l’area dimostrativa del cantiere digitale di SaMoTer Lab ha permesso di toccare con mano la tecnologia con cui le

macchine presenti in fiera erano equipaggiate: ecco quindi che il 326 Cat Next Generation che, oltre a essere dotato di sensori ottici Human Detect e sistema E-Fence, è munito di pesa integrata per raggiungere sempre gli obiettivi esatti di carico, senza fermare la macchina, monitorandoli da remoto, mentre grazie al sistema Cat Grade integrato con tecnologia 3D GPS la macchina segue al centimetro il progetto caricato a bordo.

Il cantiere digitale ha accolto anche il rullo Cat CS78B con sistema Cat Command for Compaction a guida

semiautonoma, che automatizza il processo di compattazione in base agli input dell’operatore, la fresa Cat PM620 con sistema 3D UTS Trimble, che garantisce la massima precisione di fresatura, e il miniescavatore Cat 301.7 Next Generation equipaggiato con radiocomando, per guidare la macchina senza operatore a bordo, con contatto visivo. Nell’area espositiva esterna CGT ha fatto toccare con mano l’alto tasso tecnologico di tre modelli Next Generation: un escavatore cingolato 323, una pala gommata 966 XE e un miniescavatore 306.

La digitalizzazione è entrata a far parte a pieno titolo del settore delle costruzioni e lo ha fatto mettendo a disposizione tecnologie che sono applicabili non solo in cantieri di dimensioni mediograndi, ma anche in aree di lavoro di minore estensione. Questo è ciò che è emerso durante i convegni e workshop tenutisi al SaMoTer 2023. Uno dei settori che dimostra di aver recepito l’importanza della digitalizzazione e della sua applicazione a ogni tipologia di cantiere è quello stradale.

“Abbiamo sviluppato tecnologie fruibili anche nei cantieri più piccoli”, ha spiegato Luca Iozzi di Leica Geosystem durante il convegno dal titolo “Digitalizzazione e cantieri stradali - Le soluzioni operative”. “Con un unico software è oggi possibile coordinare tutte le macchine all’opera, dallo scavo alla pavimentazione, fino al completamento del progetto”.

“Con la digitalizzazione vogliamo rispondere alla sfida di incrementare la produttività del settore”, ha sottolineato Cristiano Volz di Topcon. “Dal rilievo alla fresatura, passando per il rifacimento dell’asfalto, abbiamo creato un processo efficiente che si adatta a tutte le realtà”. A Corrado Bocci di Pavi è stato riservato il compito di delineare i vantaggi del cantiere stradale digitale:

“Il cantiere è connesso con l’ufficio tecnico e pertanto si riducono i costi dell’assistenza in loco. Inoltre, si riducono i materiali di scarto e migliora la qualità della stesa, ma soprattutto si prevengono le contestazioni del committente, poiché il progetto è noto a tutti fin dalle prime fasi”.

“La digitalizzazione è un’opportunità per migliorare il mondo delle costruzioni e oggi la possono adottare tutte le imprese, dalle più piccole alle più grandi”, ha

argomentato Alessandro Chiodin di Spektra. “Si parte con un piano di digitalizzazione e si definiscono gli obiettivi, tra cui non possono mancare la sostenibilità ambientale e quella economica”. “Fino a ieri si investiva in tecnologia per aumentare la precisione”, ha concluso Giulio Bacco di Ecovie. “Oggi, visti i margini dei cantieri sempre più esigui, con la digitalizzazione si entra in un criterio di efficienza e trasparenza”. Sulla digitalizzazione è entrato nel merito anche Andrea Bresciani, Marketing Manager di CGT, che durante il workshop “Le piattaforme digitali per il monitoraggio dell’efficienza da remoto” ha spigato che “le tecnologie a bordo macchina, in particolare la telemetria e i servizi da remoto, hanno introdotto una nuova fase di evoluzione del settore Construction, perché rendono l’uso delle macchine sicuro, facile e veloce. Inoltre, questi sistemi

restituiscono dati relativi alla produttività, all’utilizzo, ai costi e allo stato di manutenzione, il che permette il controllo da remoto delle singole macchine, di tutta la flotta o, addirittura, di tutto il cantiere. Grazie alla digitalizzazione l’operatore e l’imprenditore possono dimenticarsi della gestione delle macchine perché ci pensa, da remoto, la ‘control tower’, ossia un team di tecnici basato nei nostri uffici”. Di digitalizzazione ha parlato anche Valentina Neri, Sales Manager di Kiwitron, durante l’evento “Ridurre gli incidenti in cantiere: le soluzioni più tecnologiche per l’ausilio alla sicurezza”, che ha fatto il punto sui radar non selettivi, sui tag per pedoni da indossare nelle aree di interazione uomo-macchina, sui dispositivi anticollisione e sui sistemi di zooning che, tramite antenne, possono intervenire sulle macchine e rallentarle in caso di necessità. “Con un unico cloud gestiamo macchine diverse di marchi differenti”, ha sottolineato. “Le nostre tecnologie, che possono essere installate su tutti i mezzi di qualsiasi costruttore, rendono le macchine intelligenti e migliorano i comportamenti virtuosi degli operatori, senza però interferire con la loro autonomia”.

Scegli le macchine agricole Berti per migliorare il tuo lavoro e lasciare il segno. La nostra professionalità ha radici profonde, da oltre 60 anni investiamo sulla qualità, robustezza e versatilità dei nostri prodotti con uno sguardo rivolto sempre al futuro. Ci siamo costruiti una reputazione che ci ha reso un’eccellenza mondiale nell’ambito delle macchine agricole professionali.

Il nuovo frantoio ad urto MOBIREX MR 130i PRO di Kleemann è al lavoro in una cava di calcare a Wuppertal. L’ultimo arrivato della famiglia PRO assicura una vagliatura efficace e una grande produttività. Questa macchina viene utilizzata nella cava di Oetelshofen, vicino a Wuppertal, per frantumare calcare per l’industria della combustione.

Un impianto combinato, in cui l’unità di vagliatura sia direttamente collegata all’impianto di frantumazione: questa la richiesta del gestore. Dove prima c’erano un frantoio ad urto e un impianto di vagliatura separato, ora è al lavoro il MOBIREX MR 130i PRO con unità di vagliatura secondaria integrata e ricircolo del sopravaglio. In tal modo si riduce, tra l’altro, il consumo di carburante. Invece di alimentare impianti di frantumazione e vagliatura, è sufficiente fare rifornimento a una sola macchina, che si fa apprezzare anche per consumi moderati. La nuova macchina frantuma materiale in entrata da 0/600 e fornisce un prodotto finale da 0/45. Con l’unità di vagliatura secondaria a due piani la pezzatura finale

viene prodotta sfruttando al massimo entrambi i due piani. Nel piano inferiore è montata una rete a maglia quadrata da 50 mm, mentre il piano superiore serve ad alleggerire il carico e utilizza maglie più grandi. Sia il sopravaglio del piano superiore sia quello del piano inferiore vengono trasferiti senza difficoltà mediante convogliatore reversibile al nastro per sopravaglio e così ricondotti al processo di frantumazione. Trovare una soluzione in grado di soddisfare tutte le esigenze è stata una vera sfida: “Il cliente aveva considerato diverse offerte e possibilità”, racconta Christoph Obalski, Vendite Wirtgen Germania. “Per fortuna il nuovo MR 130i PRO di Kleemann è una macchina completamente nuova, che svolge ottimamente il proprio compito”. Il MOBIREX MR 130i PRO assicura una

produttività elevata e una vagliatura efficace. “Grande autotelaio con la struttura per carichi pesanti, buona accessibilità di tutti i componenti grazie a scale e piattaforme e una massiccia unità di vagliatura secondaria a due piani: la prima impressione è perfetta”, spiega Dirk Frorath, amministratore delegato di AMIRO GmbH nella cava. L’unità di frantumazione dell’impianto si avvale di un potente motore elettrico. Inoltre è dotata di un nuovo sistema di azionamento. Si può scegliere tra avviatore stella-triangolo e convertitore di frequenza, che permette di variare il numero di giri del rotore in caso di necessità. Grazie al sistema di azionamento E-DRIVE, completamente elettrico, è possibile un’alimentazione elettrica esterna, vale a dire che la macchina può funzionare in modo stazionario a emissioni zero. Anche il MOBIREX MR 130i PRO si avvale del sistema di comando SPECTIVE, che gli operatori nella cava conoscono già da altri impianti MOBIREX MR 130 EVO2. Il sistema di comando è intuitivo e viene utilizzato in tutta la serie MOBIREX. Il lavoro quotidiano è inoltre semplificato da componenti di ultimissima generazione SPECTIVE, come i nuovi radiocomandi e la soluzione digitale SPECTIVE CONNECT. Vedere la macchina all’opera prima dell’acquisto, ad esempio presso un’altra azienda, non era possibile in questo caso, perché si tratta infatti di un frantoio di tipo nuovo. Ma c’era una solida base di fiducia, frutto di una collaborazione pluriennale con Kleemann e della buona esperienza con i suoi prodotti. E naturalmente c’era la possibilità di vedere la macchina nello stabilimento Kleemann di Göppingen.

Lo scorso 29 aprile è stata una giornata molto speciale per Walvoil, per le aziende e per la città di Reggio Emilia. In occasione dei festeggiamenti della Festa dei Lavoratori, infatti, il presidente della Repubblica Sergio Mattarella ha voluto celebrare anche il Distretto Meccatronico reggiano, fiore all’occhiello dell’industria nazionale. L’evento, organizzato da Unindustria Reggio Emilia, si è tenuto nel nuovo stabilimento Walvoil di Corte Tegge (Cavriago –RE), dove ancora fervono i lavori per l’ampliamento della sede produttiva e della realizzazione dell’Innovation Center, futura sede dell’intera area di Ricerca & Sviluppo, di presentazione a giugno, in occasione del 50° anniversario della nascita dell’azienda. Il Presidente della Repubblica ha visitato lo stabilimento, ricevendo informazioni sulla tipologia di produzione, sulla nostra visione del futuro per quanto riguarda ricerca, sostenibilità, formazione, giovani. E, come sempre avviene

durante le sue visite, ha ricevuto un caloroso benvenuto da parte di tutti i dipendenti impegnati al lavoro quel giorno. Certamente il migliore riconoscimento possibile per le oltre 2.500 persone del gruppo Walvoil e il migliore inizio dei festeggiamenti per i 50 anni dell’azienda, nonché un importante riconoscimento a una rete di aziende diverse (sono oltre 400 quelle del distretto), ma spesso complementari, unite da

un’unica visione: perseguire una crescita tecnologica sostenibile e condivisa. Imprese che si fondano su un capitale fiduciario e su un’elevata complicità. Walvoil ha quindi vissuto non solo il privilegio di ospitare la più alta carica dello Stato Italiano, ma anche l’onore di farsi rappresentante del settore meccatronico e metalmeccanico di Reggio Emilia, faro di resilienza in questa sfidante congiuntura storica.

Walvoil ha comunicato la nomina di Fabio Marasi, presidente e CEO dell’azienda specializzata in prodotti oleodinamici, elettronica e

sistemi meccatronici completi, ad amministratore con deleghe della capogruppo Interpump Group. Nomina, questa, ufficializzata in occasione dell’Assemblea degli Azionisti, che si è tenuta lo scorso 28 aprile 2023. In quell’occasione, oltre all’approvazione del bilancio 2022, è stato nominato il nuovo consiglio di amministrazione, che ha confermato nel ruolo di presidente il dottor Fulvio Montipò. Fabio Marasi manterrà il proprio ruolo in Walvoil e proseguirà nell’attività quotidiana come in precedenza. Walvoil ha comunicato la nomina di Fabio Marasi, presidente e CEO

dell’azienda specializzata in prodotti oleodinamici, elettronica e sistemi meccatronici completi, ad amministratore con deleghe della capogruppo Interpump Group. Nomina, questa, ufficializzata in occasione dell’Assemblea degli Azionisti, che si è tenuta lo scorso 28 aprile 2023. In quell’occasione, oltre all’approvazione del bilancio 2022, è stato nominato il nuovo consiglio di amministrazione, che ha confermato nel ruolo di presidente il dottor Fulvio Montipò. Fabio Marasi manterrà il proprio ruolo in Walvoil e proseguirà nell’attività quotidiana come in precedenza.

DEVELON, originariamente nota come Doosan Infracore, ha esposto per la prima volta in Italia al SaMoTer di Verona. È cambiato il nome ma non l’identità. DEVELON si propone di rafforzare il suo posizionamento in qualità di azienda leader nella ricerca di soluzioni tecnologiche e di cantiere all’avanguardia che guardano e sviluppano “oltre”, concetti cardine contenuti nel nome stesso DEVELON: “Develop” (sviluppo) e “Onwards” (in avanti). Negli ultimi anni l’azienda si è contraddistinta per essere un cantiere a cielo aperto in tema di innovazioni con un team di R&S che non ha mai smesso di stupire, all’insegna del motto “Powered by Innovation”. Sono state sviluppate molte nuove tecnologie per ampliare il portafoglio Smart Solutions di soluzioni intelligenti per le attrezzature da costruzione. Le soluzioni innovative erano visibili

nel Cantiere Digitale, che ha visto all’opera macchine, attrezzature e tecnologie DEVELON di ultima generazione. Alla manifestazione veronese si sono visti in particolare: la “rivoluzionaria” benna trasparente, la pala gommata DL420CVT-7 con trasmissione a variazione continua, l’escavatore

DX225LC-7X (macchina “Smart” con “Guidance Control” di Trimble, il nuovo miniescavatore elettrico DX20ZE, la pala compatta DL85-7, l’escavatore compatto gommato DX100W-7, il midi escavatore DX63-7, l’escavatore cingolato DX245NHD-7 e il nuovo dumper articolato DA30-7.

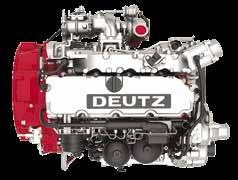

Kohler Engines, azienda del gruppo Kohler Co. specializzata nella produzione di motori da oltre un secolo, e Grastim, specializzata in soluzioni tecnologiche ad alta efficienza, hanno siglato un accordo per un nuovo impianto di autoproduzione ibrido nello storico stabilimento di Reggio Emilia. Il progetto prevede una centrale di trigenerazione da 2 MW ed un parco fotovoltaico da 860 kW integrati tra loro, nonché la possibilità di essere alimentato anche a idrogeno (hydrogen ready).

I due impianti insieme, trigenerazione e fotovoltaico, avranno importanti riflessi ambientali ed economici: garantiranno una riduzione di CO2

fino a 1.300 t/anno, pari a quasi il 20% (19,5%) delle emissioni energetiche del sito e un risparmio dei costi energetici fino al 15%.

Il cuore dell’impianto è un motore a gas naturale Jenbacher, distribuito da un’altra azienda di Kohler Co., Clarke Energy. Si tratta di un nuovo motore all’avanguardia che rispetto ad altri sul mercato garantisce ancora più flessibilità nella scelta del combustibile, più efficienza e risparmi sui costi e sulle emissioni di CO2. L’intero impianto ibrido è già predisposto per il futuro: il fotovoltaico potrebbe essere esteso su aree di parcheggio e altri edifici fino a ulteriori 2 MW; il modulo di cogenerazione è già “hydrogen ready”, quindi capace di essere

alimentato da idrogeno fino al 20% nel “fuel mix”. L’idrogeno verde sarebbe anche potenzialmente producibile in sito mediante elettrolisi, in caso di eccesso di produzione fotovoltaica, per poi esser riutilizzato nel trigeneratore. Con questa operazione, Kohler Engines conferma la sua strategia di puntare sempre di più sulla sostenibilità ambientale, investendo in molteplici soluzioni tecnologiche sulla strada della transizione energetica. Dal canto suo Grastim amplia e integra ulteriormente le sue soluzioni tecnologiche ad alta efficienza per i grandi player industriali impegnati a decarbonizzare le proprie attività produttive.

Tracciabilità, interoperabilità e sostenibilità per la modernizzazione delle costruzioni. Questi i “driver” che stanno guidando la trasformazione digitale dell’industria delle costruzioni

di Cristina Cassinari

Il settore delle costruzioni continua a recuperare produttività e lo fa sempre più velocemente (grazie anche al traino degli incentivi fiscali e dei bonus per le ristrutturazioni), ma ha ancora molta strada da percorrere per arrivare ai livelli medi degli altri settori dell’economia italiana.

Rispetto alla media del triennio 20172019, nel 2022 il valore aggiunto per ora lavorata è aumentato del 9,2%, arrivando a 26 euro per le imprese edilizie e a 25 euro per gli studi di architettura e d’ingegneria. Una performance di crescita migliore rispetto alla media generale dell’economia italiana (+2,8%), do-

ve però il valore aggiunto per ora lavorata è decisamente più alto (36,5 euro). A rilevarlo è la ricerca “La digitalizzazione nel settore delle costruzioni: scenari e potenzialità del mercato”, realizzata da GS1 Italy in collaborazione con il CRESME (Centro Ricerche Economiche Sociologiche e di Mercato nell’Edilizia).

Redditività in aumento, ma ancora troppo bassa Quello delle costruzioni è il macro settore che ha sperimentato la crescita media della produttività più elevata sia prima che dopo la pandemia: +1,5% annuo nel periodo 2017-2019 e +9,2% nel 2022 contro, rispettivamente, il +0,4% e il +2,8%

della media nazionale. Una peculiarità tutta italiana, visto che tra i quattro principali paesi europei solo in Italia le costruzioni hanno mostrato una crescita così significativa della produttività nel corso degli ultimi sei anni (+2,0% medio annuo in Italia, -0,8% in Germania, -4,5% in Spagna e -1,0% in Francia).

La ricerca condotta da GS1 e CRESME ha identificato le cause di questa ripresa della produttività a partire dal rapido incremento dei prezzi e dalla sottostima nel calcolo dei deflatori e delle ore effettivamente lavorate. Sicuramente c’è poi l’effetto propulsivo legato alla crescita del mercato della ristruttura-

zione incentivata che, secondo le stime del CRESME, nell’ultimo triennio ha assorbito circa il 30% del totale degli investimenti. Anche l’espansione del mercato delle infrastrutture (+11,5% l’aumento del valore della produzione tra il 2019 e il 2022) potrebbe aver svolto un ruolo nella crescita della produttività, così come la sempre maggiore importanza della componente impiantistica: dieci anni fa valeva il 27% del-

la produzione settoriale, oggi è arrivata al 35%, esprimendo il dato più alto in Europa.

Ultimo fattore da considerare è l’ottimizzazione della gestione dei processi e della digitalizzazione, confermata dall’analisi delle dinamiche della cosiddetta produttività totale dei fattori (TFP).

La crescita della produttività oraria,

DELL’EFFICIENZA NELLO SCAMBIO

DEI DATI ALL’INTERNO DELLA FILIERA

ANTONIO MURA

DIRETTORE TECNICO DEL CRESME

“Lo spaccato del settore che emerge dalla ricerca è quello di una filiera frammentata, con livelli di digitalizzazione e gestione dei processi eterogenei e che fatica a trasferire in maniera efficiente le informazioni sia orizzontalmente, tra una fase produttiva e l’altra, sia verticalmente, tra imprese, professionisti e addetti. La ricerca di GS1 Italy e CRESME scatta una fotografia di questo complesso comparto, che alla produzione vale 223 miliardi di euro (dato 2021) e contribuisce in maniera diretta e indiretta a quasi un terzo del PIL nazionale, individuandone gli attori e la struttura del tessuto imprenditoriale, nonché il loro contributo alla catena del valore, descrivendo le macro-tendenze che stanno ca-

STANNO

ratterizzando l’attuale ciclo edilizio e l’evoluzione della domanda. Nella seconda parte presenta stimoli e riflessioni su alcuni temi importanti e attuali per il settore, come la trasformazione digitale, la standardizzazione delle informazioni, l’innovazione tecnologica e la sostenibilità economica e ambientale. L’obiettivo della ricerca è mettere in luce lo sviluppo nel periodo post-pandemico, identificare le cause della bassa produttività e individuare le strade per recuperare efficienza. Nei prossimi dieci anni il settore delle costruzioni sarà attraversato da un radicale processo di modernizzazione e sappiamo che a guidare questo cambiamento sono due driver: sostenibilità e digitalizzazione. Siamo consapevoli che il mondo delle costruzioni parte in ritardo. Ma anche che, proprio per questo, potrà ottenere maggiori benefici da un processo di digitalizzazione capace di ridisegnare i comportamenti della filiera, i modelli di offerta, i livelli di produttività, i rapporti con la domanda, oltre a consentire nuovi obiettivi qualitativi in termini di sicurezza e sostenibilità”.

infatti, è solitamente scomposta in tre componenti: l’aumento del capitale fisso per addetto (il cosiddetto “capital deepening”); la modifica dell’allocazione delle ore lavorate verso un’attività a maggiore valore aggiunto; un aumento, appunto, della produttività totale dei fattori. Quest’ultima tiene conto di tutto ciò che contribuisce ad aumentare l’output di un settore a parità dei fattori produttivi, ovvero: innovazione tecnologica, innovazione di processo e qualità del capitale umano. Se si guarda al periodo 2017-2020, la crescita della TFP settoriale ha ripercorso quasi fedelmente le dinamiche della produttività oraria; è cresciuta nelle costruzioni (+0,6% di media annua) ed è calata negli altri settori (-0,5% la media generale, -1,4% nel manifatturiero).

Ma la produttività oraria resta ancora troppo bassa e ciò rappresenta il problema principale del settore delle costruzioni in Italia. Una situazione che va attribuita al costo dell’errore che l’attività edilizia porta con sé: previsioni di spesa e tempi di esecuzione che si allungano rispetto ai programmi sono parte importante delle cause che determinano la bassa produttività. Un’altra componente è la filiera lunga, con una difficoltà nel flusso delle informazioni e nell’organizzazione dei rapporti tra gli

attori della stessa, che genera pesanti inefficienze anche in termini di costi dell’attività.

Spingere

sulla digitalizzazione

Nell’ultimo decennio il settore delle costruzioni ha avviato un processo di digitalizzazione per sostenere la crescita, migliorare l’efficienza, aumentare la produttività e mitigare il rischio sul lavoro. Ma la situazione è ancora lontana dal livello raggiunto in altri settori economici. Il passo decisivo verso un settore pienamente digitale è che i prodotti in fase di progettazione, costruzione, consegna, gestione e manutenzione siano univocamente identificabili e rintracciabili. Una filiera in cui le informazioni sono facilmente reperibili e confrontabili aumenta la produttività a tutti i livelli, riduce gli sprechi e rende i processi più sostenibili ed efficienti. Tutta la filiera è coinvolta in questo processo di trasformazione. Le imprese produttrici, specialmente nei settori maggiormente internazionalizzati, iniziano a comprendere i vantaggi di una gestione digitale

di tutte le fasi, dall’acquisto - mediante l’utilizzo di piattaforma EDI (Electronic Data Interchange) per l’e-procurement - alla vendita.

Il settore della distribuzione è sempre più consapevole che una gestione completamente digitale che si interfacci con le piattaforme dei produttori scambiando efficientemente dati di prodotto e informazioni tecniche è la chiave per competere in un mercato sempre più esigente e internazionalizzato. Qui la gestione automatizzata del magazzino e della logistica, la domanda di standardizzazione delle informazioni tecniche, l’utilizzo di sistemi informativi all’avanguardia per

Basso livello di internazionalizzazione limita il trasferimento tecnologico (learning by exporting) Ridotta dimensione media delle imprese riduce la propensione all’innovazione dei processi e all’adozione di strumenti digitali

Imprese famigliari, poca cultura del management e degli addetti tra le imprese famigliari la propensione all’innovazione di prodotto o di processo risulta più bassa

Ricambio generazionale difficoltoso il settore fatica ad attrarre imprenditoria giovanile

Una filiera lunga e complessa la necessità di un commitment generale

Percentuale di imprese con più di 10 addetti con livello di digitalizzazione basso o bassissimo (2022, DII)

Elettronico ed elettrico

Servizi amministrativi e di supporto

Manifatturiero totale

Altri servizi Commercio al dettaglio Agrindustria

Prodotti base in metallo

Trasporti e magazzinaggio

Altro (icluso arredamento)

Legno e carta

84,5% È LA PERCENTUALE DI IMPRESE DI COSTRUZIONI CON PIÙ DI 10 ADDETTI CON UN LIVELLO DI DIGITALIZZAZIONE BASSO O BASSISSIMO NEL 2022

Fonte: elaborazioni Cresme su dati Eurostat/DESI

la gestione in tempo reale delle scorte cominciano a diffondersi tra le aziende maggiormente strutturate, trainando l’innovazione a tutti i livelli. Imprese e installatori cominciano a capire che la riduzione del rischio operativo (di contenzioso, sicurezza, amministrativo, eccetera) passa necessariamente dalla gestione ottimizzata delle informazioni in cantiere. Il tema della digitalizzazione e della tracciabilità diviene strategico, quindi, non solo per migliorare la produttività e l’efficienza, ma anche per la mitigazione del rischio.

In ambito impiantistico, la sempre maggiore integrazione impianto-edificio, con la diffusione della domotica e dell’IoT, sta rendendo centrale il tema della standardizzazione del flusso dei dati in un’ottica più generale di interoperabilità delle componenti. In questo contesto, la consapevolezza è che la qualità, del manufatto o dell’infrastruttura, dell’organizzazione del processo produttivo e del cantiere, della vendita e delle relazioni all’interno della lunga filiera idea-realizzazione-gestione, passa necessariamente da quella del processo decisionale, dalla scelta dei materiali e dalla progettazione integrata con il processo costruttivo.

NEL SETTORE DELLE COSTRUZIONI ESISTE UN PROBLEMA DI EFFICIENZA

Produttività oraria nel 2022 (euro per ora lavorata a valori costanti 2015)

NEL 2022 LA PRODUTTIVITÀ ORARIA DEL SETTORE DELLE COSTRUZIONI (OSSIA IL VALORE AGGIUNTO PER ORA LAVORATA) È STATA DI APPENA 26 EURO, CONTRO I 36,5 EURO DELLA MEDIA GENERALE DELL’ECONOMIA ITALIANA

Fonte: elaborazioni Cresme su dati Istat, contabilità nazionale

La diffusione della metodologia BIM diventa un tema strategico: BIM inteso come strumento integrato per la gestione di tutto il processo, dalla progettazione, all’esecuzione, fino al “facility management”. La digitalizzazione avvenuta a monte permette di introdurre soluzioni digitali a cascata in tutte le fasi del processo che si trasmettono anche alla fase di gestione, dove manutenzione degli impianti, manualistica interattiva e realtà aumentata supportano l’attività del “facility manager”. Ma il primo passo verso un settore delle costruzioni veramente digitale è che i prodotti in fase di progettazione, costruzione, consegna, gestione e manutenzione siano univocamente identificabili e rintracciabili. Una filiera in cui le informazioni sui prodotti non sono facilmente reperibili, o sono difficilmente confrontabili, riduce la produttività, aumenta gli sprechi e rende i processi inefficienti. In secondo luogo, c’è la necessità di rispondere alla crescente necessità di collegare il mondo virtuale con quello fisico. L’emergere dei gemelli digitali apre la strada a un nuovo modo di lavorare, nuove fonti di dati e informazioni diventano accessibili e la richiesta è che queste siano vive (sempre aggiornate) e utili (con le informazioni che davvero servono). Per questo motivo è fondamen-

tale essere in grado di collegare il fisico e il digitale utilizzando identificatori persistenti interoperabili, in modo che tutte le parti interessate possano scambiarsi i dati in maniera rapida e affidabile. I gestori degli asset potranno sfruttare i dati raccolti durante le fasi di progettazione e costruzione per migliorare le prestazioni dei prodotti e garantire che possano essere riutilizzati o riciclati nella maniera opportuna al termine della vita utile. Tutto ciò mentre cresce la domanda di un ambiente più sostenibile, una domanda attenta ed esigente, che mette sotto la lente di ingrandimento le industrie più inquinanti e quelle che fanno un uso intensivo delle risorse. Solo la piena conoscenza dell’impronta ambientale dei prodotti durante la fase di progettazione porta a decisioni migliori, riducendo l’impatto ambientale del settore e i problemi nella gestione dei rifiuti. ■

I PRODOTTI IN FASE DI PROGETTAZIONE, COSTRUZIONE, CONSEGNA, GESTIONE E MANUTENZIONE DEVONO ESSERE UNIVOCAMENTE

Il costruttore giapponese era presente all’edizione 2023 del SaMoTer con un vero e proprio “villaggio” abitato da nuove macchine e innovazioni, all’interno del quale si sono potute conoscere le ultime novità anche in termini di (ri)organizzazione distributiva sul territorio italiano

Hitachi Construction Machinery (Europe) NV contribuisce alla riduzione delle emissioni di gas serra con l’introduzione del nuovo midi escavatore elettrico ZX85-6EB da 8 t. Progettato per migliorare la sicurezza degli operatori, aumentare la produttività e ridurre i costi del ciclo di vita, questo modello monta una benna da 0,28 m3 e offre un raggio di rotazione posteriore di 1.600 mm. Lo ZX85-6EB offre bassi livelli di rumorosità e una maggiore efficienza, richiedendo al contempo una minore manutenzione e riducendo i tempi di fer-

mo rispetto ai modelli convenzionali. Con una tensione d’esercizio di 800 V, offre le stesse prestazioni della versione diesel ZX85US-6, montando il medesimo sistema idraulico, ed è adatto a lavorare in spazi ristretti. Gli operatori possono lavorare per tutto il giorno, utilizzando batterie agli ioni di litio da 100 kWh esenti da manutenzione e il funzionamento cablato: ciò consente alla macchina di funzionare durante la ricarica da una fonte d’alimentazione CEE 400VAC trifase (un CCS2 opzionale permette di ricaricarle in 45 minuti). A seconda dell’applicazione, lo ZX85-6EB ha un’autonomia media di 5,5 ore, prolungabile con una batteria opzionale da 133 kWh che aumenta il peso della macchina in modo che non sia necessario un contrappeso aggiuntivo. Un sistema a pompa di calore, che mantiene caldo il pacco batterie quando fa freddo, ne garantisce la lunga durata. Lo stato del sistema di azionamento elettrico, incluso il livello della batteria e il fattore di carico del motore, possono essere monitorati a distanza per garantire un’efficienza operativa ottimale. I livelli di rumorosità esterna arrivano a 93 dB. La sicurezza è migliorata dalla telecamera posteriore. “Dopo il successo ottenuto con lo ZX55U-6EB, Hitachi è lieta di offrire un modello a batteria più grande, in grado di lavorare in modo pro-

duttivo ed efficiente in spazi ristretti”, ha affermato Takaharu Ikeda, presidente di HCME. “Siamo impegnati a soddisfare la crescente domanda di apparecchiature a emissioni zero e le esigenze dei nostri clienti per una maggiore sicurezza e produttività”.

ZX95USB-7

In risposta alla crescente necessità di soluzioni versatili per lavorare nelle aree urbane, HCME ha lanciato anche il midi escavatore cingolato ZX95USB-7 da 9 t. Come tutti gli Zaxis-7, anche questo modello aiuta a controllare redditività, comfort, sicurezza e tempi d’attività. Disponibile con braccio mono o triplice, soddisfa le esigenze di cantieri attivi in costruzioni generali, edilizia pubblica e privata e servizi pubblici.

I livellamenti possono essere completati rapidamente grazie alla lama flottante opzionale, il cui angolo è regolabile fino a 25° a sinistra e a destra durante il riempimento delle trincee. Più potente e pesante del modello ZX85-6, lo ZX95USB-7 offre il 10% in più di stabilità e il 4% in più di forza di scavo. La cabina è di facile accesso, grazie al gradino ribassato e all’ampio ingresso, e offre aria condizionata e sedile a sospensione pneumatica di serie, comandi intuitivi a portata di mano e movi-

IN RISPOSTA ALLA CRESCENTE NECESSITÀ DI SOLUZIONI

mento sincronizzato di sedile e consolle. La visibilità è garantita dal sistema di telecamere “Aerial Angle”, che sul nuovo monitor da 8” fornisce una visione “a volo d’uccello” a 270° (l’operatore può scegliere tra sei opzioni di immagine per vedere l’ambiente circostante della macchina). Le luci riposizionate su braccio e cabina illuminano il cantiere in modo

efficace. Il nuovo ZX95USB-7 può essere equipaggiato con protezioni della cabina OPG di livello II sia sulla parte anteriore che sul tetto. Anche il serbatoio del carburante è stato riposizionato, per rendere facile il rifornimento. La macchina è dotata di un nuovo motore Stage V da 50,4 kW (ISO 14396) / 49,8 kW (ISO 9249).

Più vicini a dealer e clienti e al territorio: sono questi gli obiettivi di HCME che, con l’apertura della sede a Castel San Pietro Terme (BO) nell’aprile 2021, ha riorganizzato la rete commerciale in Italia. Punto di contatto tra il quartier generale di Amsterdam e il nostro Paese, la struttura supporta la rete dei concessionari sia in termini commerciali che di post-vendita, coordinando anche tutti i servizi amministrativi. È inoltre sede dei training formativi di prodotto. HCME di Bologna ha lo scopo di rendere il brand sempre più forte in Italia. L’attuale organizzazione è costituita da: SCAI (Lombardia, Sicilia, Umbria, Marche, Toscana, Lazio, Abruzzo, Molise, Campania e Basilicata), COMAC (Trentino e Veneto, escluso Belluno, Treviso e parte di Venezia), Franco CLO’ (Belluno, Treviso e parte della provincia di Venezia), KMI (Calabria, Puglia), Massucco T. (Piemonte, Liguria, Valle d’Aosta e Sardegna), Salomoni (Friuli Venezia Giulia e alcuni comuni di Treviso) e WR 57 (Emilia Romagna).