Doba zkušebního cyklu

Celkem 8 hodin:

Okyselená solná mlha 1 h

„Suché“ podmínky 4 h

„Vlhké“ podmínky 3 h

„mlha“ na „suché“ podmínky < 30 min

„suché“ na „vlhké“ podmínky < 15 min

Čas dosažení specikovaných podmínek

„vlhké“ podmínky“ na „mlha“ < 30 min

Kontrolní vzorky oceli bez nátěru se používají jako

kontrola korozních podmínek v průběhu testu; odrezování po testu a stanovený hmotnostní úbytek se porovnává se standardní tabulkou ve specikaci

Úhel, pod kterým jsou zkušební vzorky

vystaveny k vertikální poloze

(20 ± 5)° k vertikální poloze

* Složení směsi solí je uvedeno v�ČSN EN ISO 16151:2018

13.7 Zkoušky v umělých atmosférách s obsahem sirných sloučenin

Testy v atmosférách s obsahem sirných sloučenin představují většinou modelové působení kyselých dešťů, o kterých je známo, že integrací vlhkého tepla a oxidu siřičitého svou korozní agresivitou mohou degradovat především kovové a jiné anorganické povlaky a též kovové materiály bez ochrany i s povrchovou úpravou například organickými povlaky.

Tyto zkoušky mají své počátky v polovině minulého století pod označením Kesternich test.

13.7.1 Zkouška oxidem siřičitým podle Kesternicha

Označení Kesternichova zkouška je obecný název pro korozní zkoušku s oxidem siřičitým (SO2) za kondenzace vlhkosti. Zkouška se využívá v�řadě průmyslových odvětví, například v automobilovém průmyslu.

Kesternichova zkouška je cyklický korozní test, při kterém jsou vzorky systémů ochrany (obvykle určených pro automobily) vystaveny za zvýšené teploty kondenzaci vlhkosti a účinku oxidu siřičitého. Test se provádí podle požadavků uvedených v Tabulce 13.17 ve speciálních zařízeních (viz Obrázek 13.6).

Tabulka 13.17

Požadavky na zkoušku podle Kesternicha.

Zkušební prostředí Do zkušební komory se nalije denované množství destilované vody a na začátku denovaný objem oxidu siřičitého (1 litr odpovídající 0,33 % nebo 2 litry odpovídající 0,66 %)

První část zkušebního cyklu8 hodin zahřátí na (40 ± 3) °C, relativní vlhkost 100 %

Druhá část zkušebního cyklu 16 hodin chlazení na (18 až 28) °C, relativní vlhkost 75 %

Jeden cyklus 24 hodin, počet cyklů podle programu zkoušky

Počet cyklů 48 h nebo podle programu zkoušení

13.7.2 Zkouška oxidem siřičitým s povšechnou kondenzací vlhkosti

Normativně zavedená zkouška je vhodná pro zjišťování nedostatků korozní odolnosti materiálů a detekci zdrojů narušení ochranných kovových a anorganických povlaků. Nicméně se nedoporučuje považovat výsledky zkoušení za přímou informaci o korozní odolnosti ve všech prostředích, kde mohou být materiály používány.

Požadavky na urychlenou korozní zkoušku s expozicí v podmínkách oxidu siřičitého s povšechnou kondenzací vlhkosti jsou uvedeny v Tabulce 13.18.

Tabulka 13.18

Směrné požadavky na urychlenou korozní zkoušku s expozicí v podmínkách oxidu siřičitého s povšechnou kondenzací vlhkosti.

Objem komory

Objem vody

Ohřívací zařízení

Zdroj oxidu siřičitého

Objem oxidu siřičitého

Zkušební zařízení

(300 ± 10) dm3

(2 ± 0,2) dm3 s vodivostí max. 500 μS/m

Během 1,5 hodiny zahřátí na (40 ± 3) °C

Zásobník kapalného oxidu siřičitého

0,2 dm3

Vzorky a způsob expozice vzorků

Počet, typ, tvar a rozměry

Umístění vzorků

Orientace umístění

Vzdálenost mezi vzorky

Vzdálenost od hladiny vody

Celková plocha vzorků

Podle specikace vzorku materiálu nebo povlaku

Vertikální poloha při závěsové technice

Rovinné povrchy sklon ke svislici (15 ± 2)°

Větší než 20 mm

Větší než 200 mm

(0,5 ± 0,1) m2 na objem (300 ± 10) dm3

Zkušební podmínky cyklické zkoušky

Teplota při expozici v komoře

Relativní vlhkost při expozici v komoře

Teplota jiné prostředí

Relativní vlhkost – jiné prostředí

Nepřetržitá expozice

Cyklická expozice

Doba trvání zkoušky

Možnosti hodnocení vzorků po zkoušce

(40 ± 3) °C

100 %

(23 ± 5) °C

<75 %

Doba zkušebního cyklu

24 hodin

8 hodin prostředí zkušební komory

16 hodin jiné prostředí

Podle specikace zkoušeného materiálu nebo povlaku

První korozní napadení Počet a rozložení korozních poruch

Starší verze režimu pro korozní zkoušku v kondenzační komoře za přítomnosti oxidu siřičitého se již nepoužívá.

Zkouška byla vhodná pro informativní zjišťování nedostatků korozní odolnosti materiálů, detekci zdrojů narušení ochranných kovových a anorganických povlaků a též některých typů konzervačních prostředků.

Požadavky na zkoušku v době její platnosti jsou uvedeny v Tabulce 13.19.

Tabulka 13.19

Požadavky pro zkoušku v kondenzační komoře – režim s oxidem siřičitým.

Zkušební režim Modelová průmyslová atmosféra

Trvalá kondenzace vlhkosti: Teplota (35 ± 2)°C, relativní vlhkost 100 %

Obsah oxidu siřičitého 0,007 % až 0,008 % obj.

Zkušební podmínky

Cyklická verze:

8 hodin: Teplota (35 ± 2)°C, relativní vlhkost 100 %

Obsah oxidu siřičitého 0,007 % až 0,008 % obj.

16 hodin: Teplota (23 ± 2)°C, relativní vlhkost < 75 %

Zkušební doba

1 – 2 – 3 – 7 – 14 dnů a dále násobky 7 dnů (pokud nebylo stanoveno jinak)

Hodnocení vzorků po zkoušce Podle programu zkoušky

13.8 Zkoušky v kapalinách a parách

Zkouškami v kapalinách a parách se zjišťuje vliv korozního prostředí na korozní odolnost kovů, slitin a kovových povlaků a dále se zkouškami určuje druh a míra korozního napadení vzorků v určených zkušebních podmínkách.

Všeobecné požadavky na zkoušky ponorové a v prostředí kondenzujících par jsou uvedeny v��SN EN ISO 03 8135.

Zkoušky se dělí podle účelu nebo umístění vzorku ve zkušebním zařízení na:

• zkoušky vzorků při úplném, částečném nebo střídavém ponoru,

• zkoušky v parách,

• zkoušky kombinované.

13.8.1 Zkoušky korozní odolnosti materiálů proti účinkům chemických látek a směsí

Zkouška podle OECD

Zkušební postupy podle OECD 04-E3 jsou typické současným zkoušením při ponoru, polo ponoru a v prostředí kondenzujících par (viz Obrázek 13.7). Zkoušky umožňují v souladu se systémy REACH a GHS posoudit korozní vlastnosti nebezpečných chemických kapalin a pevných chemických látek a/nebo chemických směsí, které se mohou během přepravy stát tekutými.

Obrázek 13.7 Set

zařízení pro testování korozní odolnosti materiálů podle OECD.

Důraz je kladen na zamezení nebezpečí koroze obalů tohoto nebezpečného zboží pro přepravu (třída nebezpečnosti 8) a tím i zamezení ekologickým haváriím.

Požadavky na zkoušku OECD jsou uvedeny v Tabulce 13.20.

Tabulka 13.20

Požadavky zkoušky korozní odolnosti proti účinkům chemických látek/směsí.

Zkušební materiály Hliník (slitina Al90Zn5,5Mg2,5Cu1,5Si0,5) Ocel St 37-2 (EN 10025)

Zkušební zařízení Skleněná nebo teonová nádoba se zpětným chladičem

Zkušební prostředí Testovaná chemická látka/směs

Rozměr vzorků 20 × 50 × 2 mm

Umístění vzorků Ponor – polo ponor – nad hladinou

Teplota (55 ± 1) °C

Doba zkoušky (168 ± 1) h nebo podle programu zkoušení

Limitní úbytky korozí:Hmotnostní úbytek (%):Rozměrový úbytek (μm):

7 dnů < 13,5 < 120

14 dnů < 26,5 < 240

21 dnů < 39,2 < 360

28 dnů < 51,5 < 480

Pokud jsou limitní hodnoty v tabulce 13.20 překročeny, existuje vážné nebezpečí korozních účinků chemických látek a směsí na materiál přepravních obalů při transportu.

Nebezpečí ekologické havárie je nutné zamezit změnou původního nevhodného materiálu pro transportní obal s nízkou korozní odolností za materiál s korozní odolností vyšší.

Stanovení odolnosti proti kapalinám – ponor do jiných kapalin než vody

Metoda umožňuje stanovit účinky zkušebních kapalin na povlaky při ponoru do jiných kapalin než voda a v případě nutnosti posoudit poškození podkladu. Do zkušebních kapalin se zahrnují i pastovité výrobky.

Stanovení odolnosti proti kapalinám – kapkové metody

Metoda umožňuje stanovit účinky zkušebních kapalin na nátěr nebo nátěrový systém v průběhu působení zkušebních kapalin ve formě kapek a posoudit odolnost nátěrového systému proti působení kapalin, např. organických rozpouštědel, provozních kapalin aj.

Korozní Machu zkouška

Machu zkouška je zrychlená korozní ponorová zkouška na zkušebních vzorcích podle specikací Qualicoat. Zkouška umožňuje vyhodnotit vlastnosti povlaků práškových plastů nebo jiných organických povlaků v podmínkách venkovní atmosféry (změna barevného odstínu, ztráta lesku apod.).

Obrázek 13.8 Zařízení pro Machu zkoušku (typ TQC).

Na zkušebních vzorcích je třeba před umístěním do komory (Obrázek 13.8) vytvořit řez pomocí speciálního 1mm řezáku. Zkušební roztok se skládá z chloridu sodného, kyseliny octové a peroxidu vodíku. Požadavky na Machu zkoušku jsou uvedeny v Tabulce 13.21.

Díky agresivnímu testovacímu roztoku je někdy uváděn směrný údaj korelace s výsledky zkoušek v solné mlze: 24 hodin trvání zkoušky odpovídá 500 hodinám v solné komoře. Ale z hlediska relevantnosti je nutné tyto korelace považovat maximálně za informativní.

Tabulka 13.21

Požadavky na Machu zkoušku.

Zkušební roztok A pro ocel a hliník

(50 ± 1) g /l chlorid sodný (NaCl)

(10 ± 1) ml/l kyselina octová ledová (CH3COOH)

(5 ± 1) ml/l peroxid vodíku 30% (H2O2)

Chemikálie analytické čistoty Voda destilovaná nebo deionizovaná

pH zkušebního roztoku3,0 až 3,3

Teplota (37 ± 1) °C

Doba zkoušky (48 ± 0,5 ) h nebo podle programu zkoušení

Zkušební roztok B pro pozinkovanou ocel nebo hliník

(50 ± 1) g /l chlorid sodný (NaCl) (10 ± 1) ml/l peroxid vodíku 30% (H2O2) Chemikálie analytické čistoty Voda destilovaná nebo deionizovaná

pH zkušebního roztoku6,0

Teplota (37 ± 1) °C

Doba zkoušky (48 ± 0,5) h nebo podle programu zkoušení

Po zkušební době 24 hodin musí být zkušební roztok upraven 5 ml/litr 30% peroxidem vodíku a hodnota pH korigována ledovou kyselinou octovou nebo hydroxidem sodným.

13.8.2 Zkouška odolnosti materiálů proti účinkům mořské vody

Ke zkoušení odolnosti materiálů proti účinkům mořské vody existuje řada metod. Je známé, že korozní agresivita vody různých moří je odlišná, a podle toho je nutné výsledky zkoušek vztáhnout ke zkoušenému prostředí odpovídajícímu příslušné mořské lokalitě

Příkladem této zkoušky je ponorová zkouška v modelové mořské vodě – viz Tabulku 13.22.

Tabulka 13.22

Požadavky na zkoušku odolnosti proti mořské vodě

Teplota (38 ± 2) °C

Doba zkoušky48 h nebo podle programu zkoušení

13.8.3 Zkouška odolnosti proti účinkům lidského potu

Řada výrobků s kovovým povrchem, zejména v elektronice a spotřebním průmyslu, musí být odolná vůči zabarvení nebo jinému znehodnocení v důsledku kontaktu s lidským potem. K testování této odolnosti existuje řada metod, navržených pro konkrétní aplikace. I když tyto zkoušky nedosáhly statusu mezinárodních norem, alespoň částečně uspokojují potřeby průmyslu.

Popisovaná zkouška byla navržena pro posouzení odolnosti proti vzniku barevných defektů na galvanicky pokovených součástech hodinek, zejména pokovených ušlechtilými kovy. Požadavky na zkoušku jsou uvedeny v Tabulce 13.23.

Zkoušené předměty se postříkají modelovým roztokem syntetického potu a vystaví účinku výparů

stejného roztoku po dobu 24 hodin v uzavřené skleněné nádobě při zvýšené teplotě. Po zkoušce jsou vzorky očištěny vodou a stupeň znehodnocení posouzen vizuálně. Mírné matné plochy, které mohou být odstraněny otřením vzorku jsou přípustné, jakékoliv trvalé znehodnocení se považuje za nepřípustné.

Tabulka 13.23

Požadavky na zkoušku odolnosti proti účinkům potu.

20,0 g /l chlorid sodný (NaCl)

17,5 g/l chlorid amonný (NH4Cl)

Zkušební roztok

5,0 g/l močovina (NH4)2CO

2,5 g/l ledová kyselina octová (CH3COOH)

15,0 g/l kyselina mléčná CH3CH(OH)COOH

Voda destilovaná nebo deionizovaná

pH zkušebního roztoku4,7

Teplota (40 ± 2) °C

Doba zkoušky 24 h nebo podle programu zkoušení

13.8.4 Stanovení změn plastů, pryží a povlaků účinkem kapalných chemických látek

Zkouška je použitelná pro všechny organické povlaky i povlaky z práškových plastů, vybrané plasty a pryže. Podstatou zkoušky je stanovení změn vlastností materiálu nebo povlaku po ukončení expozice celého vzorku (nebo jeho části) kapalnou chemickou látkou nebo směsí (např. organickým rozpouštědlem nebo jejich směsí). Hodnocení se provádí obvykle pomocí lupy nebo mikroskopicky (viz Obrázek 13.9).

Obrázek 13.9 Botnání a praskání PUR nátěru působením N-methylpyrrolidonu (mikroskopický snímek – zvětšení 50x).

13.8.5 Stanovení ochranné účinnosti inhibitorů v neutrálních vodních prostředích

Zkouška se používá pro informativní hodnocení ochranné účinnosti inhibitorů koroze kovů a slitin ve vodných systémech s pH blízkým neutrální oblasti, označované často jako „přibližně neutrální prostředí“. V průběhu zkoušky se vzorky exponují ve standardních 0,1molárních roztocích chloridu sodného, síranu sodného nebo jejich směsi v poměru 1 : 1, případně ve speciálně připravených vodních prostředích vybraných chemických látek, především solí, bez nuceného pohybu korozního prostředí po stanovenou dobu.

Požadavky na podmínky modelové zkoušky jsou popsány v Tabulce 13.24, ve které jsou uvedeny tři varianty doporučovaných směsí. Zkušební prostředí varianty 1 a varianty 2 jsou opět na bázi chloridu sodného jako primární složky simulující korozní proces tvorby bodové koroze (pittingu). K zamezení této formy koroze musí být inhibiční účinek testovaného inhibitoru vysoký.

Tabulka 13.24

Požadavky na zkoušku ochranné účinnosti inhibitorů koroze kovů.

Modelové zkušební prostředí

Varianta 1

243,0 mg /l chlorid sodný (NaCl)

51,2 mg/l síran hořečnatý heptahydrát (MgSO4 . 7 H2O)

436,0 mg/l síran sodný dekahydrát (Na2SO4 . 10 H2O)

5,5 mg/l chlorid vápenatý bezvodý (CaCl2)

8,4 mg/l hydrogenuhličitan sodný (NaHCO3)

Voda destilovaná

914,0 mg /l chlorid sodný (NaCl)

512,0 mg/l síran hořečnatý heptahydrát (MgSO4 . 7 H2O)

Modelové zkušební prostředí

Varianta 2

4365,0 mg/l síran sodný dekahydrát (Na2SO4 . 10 H2O)

237,0 mg/l chlorid vápenatý bezvodý (CaCl2)

361,0 mg/l hydrogenuhličitan sodný (NaHCO3)

Voda destilovaná

213,1 mg/l síran sodný dekahydrát (Na2SO4 . 10 H2O)

Modelové zkušební prostředí

Varianta 3

Doba zkoušky

332,2 mg/l chlorid vápenatý bezvodý (CaCl2)

137,7 mg/l hydrogenuhličitan sodný (NaHCO3)

Voda destilovaná

4, 7, 10 dnů pro stanovení počáteční koroze

15 a 30 dnů pro stanovení ustálené korozní rychlosti, respektive inhibiční účinnosti

Teplota zkušebního prostředí(25 ± 2) °C nebo (60 ± 2)°C podle teplotní stability inhibitoru

Obrázek 13.10 Stav vzorků oceli po 30 dnech ponoru při teplotě (25 ± 2) °C v roztoku 0,1 m NaCl. Vlevo – bez inhibitoru; vpravo – 5 % směsného inhibitoru dusitan sodný + alkanolamin.

13.9 Cyklické zkoušky v podmínkách simulace atmosférických vlivů

Zkoušky probíhající v podmínkách simulujících atmosférické vlivy při konstantní teplotě, vlhkosti, koncentraci polutantů neodpovídají často výsledkům dosaženým v reálných podmínkách. Výhodnější je použití zkoušek označovaných CCT (Cyclic Corrosion Test).

V průběhu cyklických korozních zkoušek se mění podmínky zkoušení v předem stanovených časových intervalech. Tyto časové intervaly (cykly) nemusí být shodné a pak je výhodnější označení zkoušek jako vícefázové.

Oproti standardní zkoušce za konstantních podmínek se moderní CCT odlišují nejen vyšším počtem cyklů (fází), ve kterých je nastavena odlišná úroveň degradačních faktorů (např. vlhkosti či teploty), ale i skutečností, že v jednotlivých fázích bývá navíc použito i odlišných stimulačních činitelů. Například v jedné fázi je použit specický polutant (často solná mlha), ale v další fázi již nikoliv, obdobně i ponorem do korozního média apod.

13.9.1 Korozní zkouška za podmínek střídání vlhkosti a postřiku solným roztokem

Zrychlená atmosférická korozní zkouška představuje šestihodinové vystavení mírně okyselenému

1% roztoku NaCl dvakrát týdně, po kterém následuje podmínka kontrolovaného cyklování vlhkosti mezi 95% a 50% vlhkostí při konstantní teplotě 35 °C. Zrychlený laboratorní korozní test se vztahuje na kovy a jejich slitiny, kovové povlaky (anodické nebo katodické), chemické konverzní povlaky a organické povlaky na kovových materiálech. Zkouška není vhodná pro zkoušení některých antikorozních prostředků na bázi vosků a olejů kvůli podmínkám zkoušky probíhající za zvýšené teploty.

13.9.2 Zkouška střídavým ponorem do solného roztoku a osycháním

Zkouška vhodná pro hodnocení korozní odolnosti kovů a jejich slitin, určité kovové povlaky, konverzní vrstvy, anodické oxidové povlaky a organické povlaky na kovech.

V závislosti na chemickém složení zkušebního roztoku lze zkoušku použít k simulaci korozivních

účinků mořských zón, rozmrazovacích kapalin a kyselých solných prostředí. V závislosti na chemickém složení zkušebního roztoku se cyklus ponoření a sušení opakuje s danou frekvencí po danou dobu. U mnoha materiálů to poskytuje přísnější korozní test než jednoduché trvalé ponoření.

13.9.3 Vícefázová zkouška simulace přírodních podmínek

Jedná se o urychlenou simulaci dlouhodobých podmínek kombinací záření, změn teploty, přítomností vody, solné mlhy aj.

Zkouška je kombinací různých dílčích zkoušek denovaných v jednotlivých normách. V denovaném

čase se ve zkušební komoře střídá celá řada prostředí, která způsobují urychlení vzniku koroze (např. zkouška solnou mlhou, sušení okolním vzduchem, kondenzace vlhkosti nebo kontrolovaná vlhkost).

Zkoušky probíhají v zařízeních, u kterých lze nastavit požadovanou teplotu i hodnotu relativní vlhkosti, případně jejich změny (tepelné a vlhkostní šoky).

Cyklické (vícefázové) korozní zkoušky se řadí mezi nejžádanější testy na poli zkušebnictví, vyžadují mnohem sostikovanější zkušební programy, odpovídající zkušební zařízení a znalosti týmu korozního zkušebnictví.

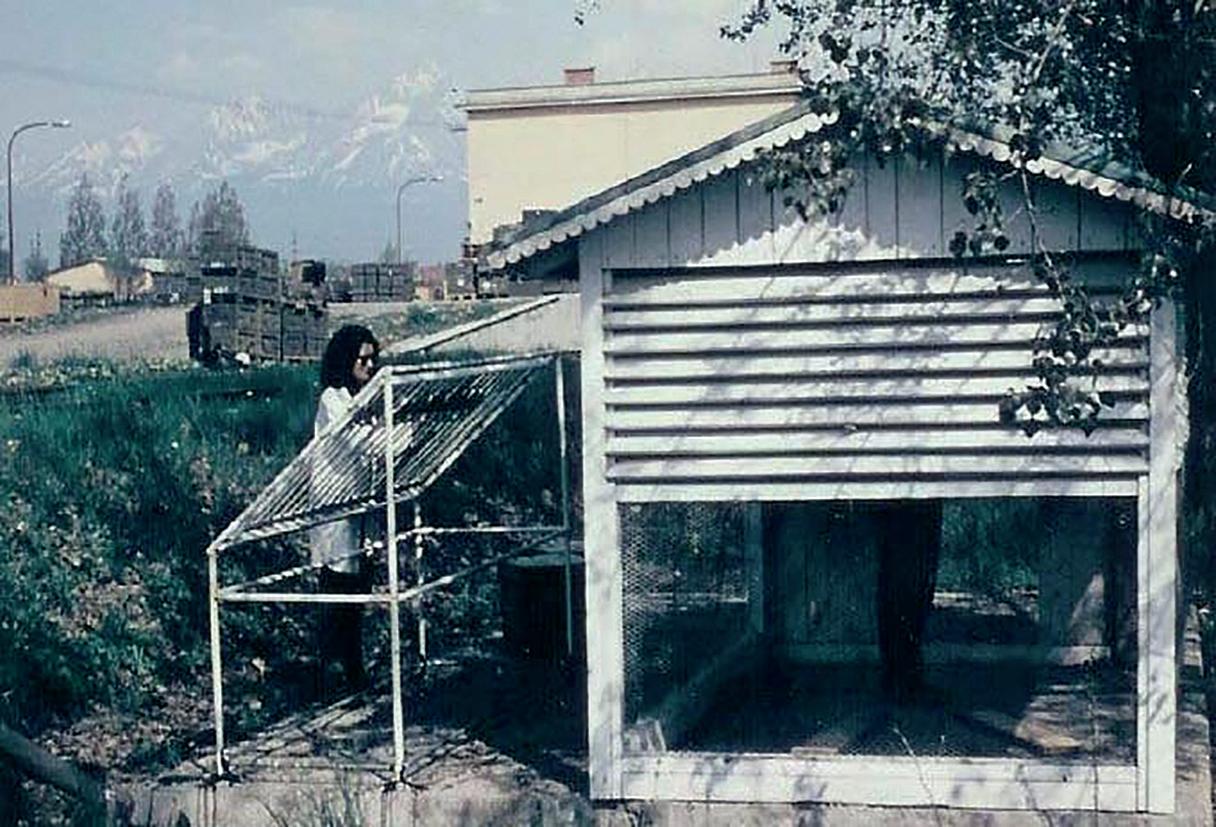

Možnosti sostikovaných zkušebních programů jsou dané typem zařízení (testeru) známého pod označením weatherometer (viz Obrázek 13.11).

Použití tohoto zařízení je sice známé již v minulém století, ale v současné době představuje moderní laboratorní zkušební zařízení pro simulaci venkovních povětrnostních vlivů s akcelerací znehodnocování materiálů a ochranných systémů použitím střídavých cyklů teploty, vlhkosti, UV světla a jiných činitelů při automaticky regulovaných podmínkách. Zařízení simuluje účinky přirozeného slunečního záření, rosu a déšť s kondenzační vlhkostí a/nebo vodním postřikem a jiné modikace povětrnostních vlivů

Zkouška je vhodná k hodnocení koroze kovů a slitin, korozní odolnosti povrchových úprav, změn barevných odstínů různých materiálů (nejen kovových) i povrchových úprav.

13.10 Staniční atmosférické zkoušky

Korozní a klimatické zkoušky v atmosférických podmínkách atmosférické zkušební stanice se provádějí za účelem

• získání údajů o korozní odolnosti kovů, slitin a jiných anorganických kovových povlaků� v atmosférických podmínkách,

• získání údajů o korozní a klimatické odolnosti plastů, plastových povlaků i některých skupin povlaků z práškových plastů v atmosférických podmínkách,

• vyhodnocení vztahu mezi výsledky získanými v laboratorních a v atmosférických podmínkách,

• vyhodnocení typu korozního a klimatického poškození konkrétních kovů, slitin, plastů, kompozitů

13.10.1 Základní požadavky na staniční zkoušky

Atmosférické korozní a klimatické zkoušky spočívají ve vystavení vzorků vlivu atmosférických podmínek na zkušebních stanicích a v jejich pravidelné kontrole. Zkoušky lze provádět na volné atmosféře nebo pod přístřeškem (viz Obrázek 13.12), nikoliv v provozních podmínkách. Požadavky na staniční zkoušky jsou stanoveny normou.

13.10.2 Klasikace, stanovení a odhad korozní agresivity atmosfér

Klasikace korozní agresivity prostředí, výpočet korozních rychlostí pro základní kovy a následné stanovení stupňů korozní agresivity je uvedeno v kapitole 3, metoda blíže popsána v normě ČSN EN ISO 9223-2012.

13.10.3 Urychlená korozní zkouška v atmosférickém prostředí (SCAB zkouška)

Tato zkouška v exteriérovém prostředí je vhodná pro organické a kovové povlaky na kovech, chemické konverzní povlaky, kovy a slitiny bez ochranných systémů

Metoda je určena hlavně pro srovnávací testování, a jeden nebo více referenčních materiálů jsou proto nezbytností. Získané výsledky nevedou k žádným dalekosáhlejším závěrům o korozní odolnosti zkoušeného kovu nebo ochranného povlaku ve všech prostředích, ve kterých mohou být použity.

Požadavky na SCAB zkoušku jsou v Tabulce 13.25.

Tabulka 13.25

Požadavky na SCAB zkoušku

Zkušební vzorky

Kovy nebo slitiny bez ochranných systémů

Organické a kovové povlaky na kovovém podkladu

Zkušební solný roztok (30 ± 1) g /l chlorid sodný (NaCl)

Voda destilovaná (vodivost < 2 mS/m při 25 °C)

Doba testování 6 měsíců a dále v intervalech 3 měsíců

Frekvence postřiku vzorků 2 × týdně s odstupem 3 až 4 dnů

Zkouška se provádí se vzorky umístěnými v exteriérovém atmosférickém prostředí. V průběhu expozice se hodnotí změny probíhající na ploše vzorků a konečné hodnocení odolnosti proti znehodnocování se provede po dokončení expozice.

13.10.4 Korozní zkoušky v podmínkách skladování

Všeobecné zásady zkoušek při skladování jsou uvedeny v normě ČSN EN ISO 4543:1996, ve které je poskytován návod k realizaci metod korozního zkoušení ochranných kovových, konverzních a jiných anorganických povlaků s dodatečnou ochranou, nebo bez ní, a to ve vyhřívaných nebo nevyhřívaných skladovacích prostorech všech mikroklimat s regulací klimatických parametrů, nebo bez ní.

Příloha normy obsahuje tabulku typů a�číselných hodnot činitelů charakterizujících podmínky skladování.

13.11 Elektrochemické experimentální techniky

Elektrochemické zkoušky jsou další kategorií laboratorních zkoušek, které mohou poskytnout cenné informace o korozních elektrochemických reakcích a mechanismech korozního systému. Zkoušky jsou vhodné i pro stanovení inhibiční účinnosti inhibitorů koroze kovů určených do vodního prostředí v širokém rozmezí pH hodnot. Návody pro realizaci měření jsou popisovány v�řadě publikací i v normativních materiálech.

13.11.1 Polarizační měření Ke zkoušení korozních systémů kov (slitina)–vodné prostředí formou polarizačních měření (viz Obrázek 13.13) se používají dvě základní metody: potenciostatická a potenciodynamická, ve kterých jsou významné tři základní činitele: proud J (proudová hustota j), potenciál E a�čas. Výsledkem měření je korozní diagram, z něhož lze odvodit základní inherentní znaky korozního procesu – korozní potenciál a korozní proud, nebo polarizační odpor nepřímo úměrný korozní rychlosti (viz kapitolu 3.2.4).

Korozní diagram

Základní metodou je stanovení funkce , označované jako korozní diagram. Funkce se vyhodnocuje gracky pomocí Tafelových přímek (viz kapitolu 3.2.4, Obrázek 3.9). Průsečík těchto přímek denuje na ose potenciálu rovnovážný (korozní) potenciál jako míru hnací síly korozního děje a na ose proudové hustoty korozní proudovou hustotu jako míru kinetiky procesu.

Měřicí systém se skládá z potenciostatu a měřicí cely, ve které se obvykle používá varianta tří elektrod: pracovní elektroda – zkoušený kov, referenční elektroda kalomelová a pomocná elektroda platinová (viz Obrázek 13.14).

Stanovení korozní rychlosti metodou polarizačního odporu

Pokud se skenuje potenciál zkoušeného systému v úzkém rozsahu ± 10 mV v okolí korozního potenciálu , lze průběh funkce považovat podle Sterna a Gearyho za lineární. Směrnice přímky denuje polarizační odpor . Hodnota polarizačního odporu je nepřímo úměrná korozní rychlosti

Tato zkouška je velmi rychlá a je obvykle považována za druh nedestruktivního testu. Metoda je navíc velmi užitečná pro měření extrémně nízkých rychlostí koroze snížených v přítomnosti vysoce účinných inhibitorů koroze.

13.11.2 Stanovení účinnosti inhibitorů koroze kovů

Ke stanovení účinnosti inhibitorů koroze kovů lze využít polarizačních měření zpracovaných ve formě korozních křivek (viz Obrázek 13.15).

Přítomnost účinných inhibitorů koroze snižuje hodnotu korozního proudu nebo opačně zvyšuje hodnotu polarizačního odporu až o několik řádů

Obrázek 13.15 Vliv koncentrace inhibitoru aminového typu na korozi železa ve vodném prostředí 3% síranu sodného. A – bez inhibitoru; B – 0,5 %; C – 1,0 %; D – 3 %.

13.12 Zkoušení technologických znaků

Mezi hlavní inherentní (charakteristické a rozhodující) znaky kvality povlakových systémů ochrany se z hlediska korozní odolnosti řadí tloušťka, přilnavost a nepórovitost.

Další inherentní znaky charakterizují mechanické vlastnosti a estetickou úroveň.

13.12.1 Vizuální kontrola

V průběhu i po ukončení korozní zkoušky se provádí vizuální kontrola. Zásady hodnocení jsou uváděny v příslušných normách nebo technických specikacích.

Při vizuální kontrole lze jako pomocné materiály použít různé vzorkovnice standardů dodávaných výrobci. Příkladem je výhodné použití Fitzova atlasu. Atlas obsahuje 200 fotograckých standardů z oblastí stavu povrchu materiálu před zhotovováním povrchové úpravy, drsnosti povrchu, znečištění povrchu a standardů poruch povrchových úprav s důrazem na vady organických povlaků.

Vzhledem k tomu, že jednotlivé příklady vad povlaků jsou dokumentovány nejen fotosnímkem, ale jsou doprovázeny i odborným komentářem, lze v prvním přiblížení použitím atlasu blíže denovat příčiny poruchy inherentních znaků.

13.12.2 Metalogracké hodnocení

Metalograckým vyhodnocováním se určuje druh koroze, tvar a rozmístění korozního napadení (viz Obrázek 13.16).

Metoda využívá porovnání zkušebního vzorku s odpovídajícími standardy. Hloubka korozního napadení se stanoví změřením na metalograckém výbrusu pomocí světelného mikroskopu při padesátinásobném až tisícinásobném zvětšení.

Metalogracký výbrus se vyhodnocuje bez leptání, případně i po naleptání, po kterém se zřetelněji projevuje souvislost mezi korozním napadením a strukturou materiálu.

13.12.3

Tloušťka povlaku je jedním z nejdůležitějších kritérií určujících jeho ochranné vlastnosti.

Měření tloušťky je prováděno řadou destruktivních i nedestruktivních metod.

Nedestruktivní metody jsou magnetické, v případě nemagnetických povlaků na magnetickém podkladu, a vířivé proudy, v případě nevodivých povlaků na nemagnetických kovech.

V praxi se osvědčilo použití magnetických tloušťkoměrů s digitální indikací a s možností převodu hodnot měření do PC ke statistickému zpracování (viz kapitolu 13.4.5).

Příklad použití tloušťkoměru je na obrázku 13.17.

13.12.4 Stanovení přilnavosti povlaku

Povlaky poskytují chráněnému podkladu předpokládanou ochranu, jestliže k němu vykazují dostatečnou přilnavost. Nejčastěji používané metody stanovení přilnavosti jsou metoda odtrhová a mřížková zkouška.

Odtrhová zkouška

Odtrhovou zkoušku lze použít pro nátěry o vyšší tloušťce. Je to metoda, která poskytuje objektivní výsledky nezávislé na tloušťce a tvrdosti povlaku. Při zkoušce se zjistí skutečná adheze povlaku vyjádřená odtrhovou pevností v MPa.

Mřížková zkouška

Velmi rozšířená mřížková zkouška podle ČSN EN ISO 2409 se používá pro tloušťky nátěrů do 250 μm. Na povlaku se zhotoví šest rovnoběžných řezů a šest řezů na ně kolmých až na podklad s odpovídajícími rozestupy mezi řezy podle tloušťky nátěru a druhu podkladu.

Přilnavost se hodnotí po odtržení lepicí pásky s denovanou lepivostí přes provedené řezy. Praxe ukazuje, že je problematická rovnoměrnost řezu na tvrdém podkladu a též že kvalita lepicí pásky je proměnlivá. Z těchto důvodů je výhodnější zhotovování mřížky podle šablony (viz Obrázek 13.18) a hodnocení poruch povlaku provést pouze po očištění kartáčkem. Požadavky na mřížkovou zkoušku jsou uvedeny v Tabulce 13.25.

Tabulka 13.25

Požadavky na mřížkovou zkoušku (ISO 2409)

Rozteč řezů (mm)

6 × 1 mm tloušťka povlaku < 60 μm

6 × 2 mm tloušťka povlaku 60 až 120 μm

6 × 3 mm tloušťka povlaku > 120 μm

Úhel odtržení adhezní pásky60° (pokud je páska použita)

Kontrola porušení Lupa po očištění mřížky štětcem nebo kartáčkem

Při vyhodnocování se rozlišuje celkem šest stupňů přilnavosti 0 až 5, a to podle rozsahu poruch povlaku (viz Obrázek 13.19). Za vyhovující se považuje stupeň přilnavosti 0 až 1, stupně 2 a 3 denují sníženou a nízkou přilnavost a stupně 4 a 5 přilnavost nevyhovující.

stupeň0stupeň1stupeň2stupeň3stupeň4

Obrázek 13.19 Stanovení stupňů přilnavosti nátěru na dřevě – stupeň 0 až 4.

13.12.5 Zkoušky pórovitosti povlaku

Detekce pórovitosti nátěrového systému na kovovém podkladu může být prováděna nízkonapěťovou metodou (metoda mokré houbičky) nebo metodou vysokonapěťovou (jiskrová zkouška). Informativní zjištění pórovitosti lze získat i feroxylovou zkouškou.

Zkouška mokrou houbou

Pokud se posouvá mokrá houba, do které proudí elektrický proud pod nízkým napětím, po povrchu, dochází ke světelné nebo zvukové indikaci poruch nátěru, nejčastěji při výskytu pórů v povlaku tloušťky do 500 μm nebo při vadách nátěrů způsobených při zhotovování.

Ferxylová zkouška

Touto zkouškou se sice netestuje přímo korozní odolnost nebo ochranná účinnost, ale metoda vychází z předpokladu nízké ochranné účinnosti povlaků, které jsou pórovité nebo mají jiné defekty celistvosti.

Zkouška je popsána v BS 47583 s určením na zkoušku pórovitosti poniklované oceli.

Zkušební papíry se připraví ponořením ltračních papírů do roztoku obsahujícího 50 g/l chloridu sodného a 50 g/l želatiny a poté se ponechají sušit.

Pro použití jsou papíry navlhčeny roztokem 50 g/l chloridu sodného obsahujícího tenzid. Filtrační papír se umístí na zkušební plochu a ponechá na povrchu 10 minut.

Ponořením do roztoku 10 g/l hexakyanoželezitanu draselného vzniká v případě nekvalitního povlaku v místech pórů nebo jiných defektů modré zbarvení.

13.12.6 Stanovení tvrdosti

Z technologických znaků jakosti materiálů i ochranných systémů je bezesporu jeden z nejvýznamnějších tvrdost. Tomu odpovídá i�řada metod, které lze použít.

Buchholzův test tvrdosti nátěrů

Zkouška vhodná k měření tvrdosti organických povlaků a povlaků z práškových plastů. Principem metody je hodnocení poškození povlaku po položení vtlačovacího tělíska o specikované velikosti a tvaru po stanovenou dobu na povlak a po jeho odejmutí. Metoda splňuje požadavky řady mezinárodních norem, například ISO 2815.