13 minute read

Digitaliseringsproject distilleerderij

from Labinsights 7-2022

by maXus media

Digitaliseringsproject Distilleerderij optimaliseert productie door LIMS-combi met APS en MES

Met deze geïntegreerde combinatie van MES, APS en LIMS kan Yanghe veel nauwkeuriger bijhouden wat de productiestatus van elk bedrijfsonderdeel is en kan het bedrijf de operationele en productieefficiëntie sterk verbeteren bij een hogere productkwaliteit. Een groot digitaliseringsproject in een Chinese distilleerderij werpt zijn vruchten af. De gelijktijdige implementatie van een geïntegreerd Manufacturing Execution System (MES), productieplanningssoftware (APS) en LIMS zorgde voor een geautomatiseerde, intelligente planning; kortere omsteltijd; realtime rapportage van productiekpi’s; gedetailleerde kostenberekening en betere traceerbaarheid van kwaliteitsgegevens.

Advertisement

Tekstbewerking en Vertaling: Mischa Hoyinck | Fotografie: Siemens

Yanghe distilleerderij is een van de grootste distilleerderijen in China (zie kader). Eerdere digitaliseringsprojecten in de fabriek waren vooral gericht op managementsystemen, waaronder sales, het ERP-systeem, het magazijnbeheersysteem (WMS) en het transportsysteem (TMS). In 2018 was de digitalisering van de productie aan de beurt. Het zogeheten 5211 Smart Factory Project bestreek zes aandachtsgebieden: planning, productie, kwaliteit, laboratorium, apparatuur en kostenberekening. Doel was de productie en de bediening van de procesapparatuur te standaardiseren, de productieprocessen te visualiseren, de planning te digitaliseren, de procescontrole te automatiseren, de productiekosten te drukken en de kwaliteit beter traceerbaar te maken. De verwachting was dat de hele keten van toeleveranciers tot afnemers ook gesmeerder zou gaan lopen door de digitalisering. Daarnaast zou het project de productkwaliteit en de controle daarop ten goede komen doordat het bedrijf meer grip zou krijgen op de kwaliteit van de grondstoffen en efficiënter zou gaan produceren met minder storingen in de procesapparatuur.

Uitdagingen

Yanghe produceert diverse producten en heeft complexe bedrijfsprocessen. In de inventariseringsfase van het digitaliseringsproject legde het bedrijf de vinger op meer dan 100 problemen op het gebied van planning, productie, kwaliteit, apparatuur

en financiën en meer dan 40 mogelijkheden om de efficiëntie te verbeteren en de kosten te verlagen. Een voorbeeld was een verpakkingsafdeling die weliswaar voldeed aan alle inspectienormen en -procedures, inclusief in-proces kwaliteitscontrole (IPQC), kwaliteitscontrole van het eindproduct (FQC), uitgaande kwaliteitscontrole (OQC) en laboratorium bemonstering, maar waar de inspectiegegevens nog steeds op papier werden vastgelegd en verstuurd. Gevolg was dat er geen snelle respons op de resultaten mogelijk was. Een tweede voorbeeld ging over het gebrek aan overzicht over de traceerbaarheidsgegevens. Elke drank werd geproduceerd op een aparte proceslijn met bijbehorende verpakkingslijn, met een eigen codering voor traceerbaarheid en in- en uitgaande diensten. Al deze gegevens werden handmatig genoteerd, waardoor het management moeite had om een totaaloverzicht te krijgen. Dit had ook te maken met de stand van de techniek: de productieapparatuur was oud, veel machines konden helemaal geen gegevens verzamelen en werden niet geautomatiseerd aangestuurd. Bovendien liep de koppeling tussen de apparatuur met meerdere systemen en diverse interfaces.

Opcenter

Na goedkeuring van het digitaliseringsplan liet het bedrijf verschillende leveranciers in China en daarbuiten offertes maken. Uiteindelijk viel de keuze op Siemens en hun Opcenter-oplossingen. Er werd een samenwerkingsovereenkomst getekend tussen Yanghe, Shanghai H-Visions Technology, een zakenpartner van Siemens, en Siemens. Deze keuze had een aantal redenen. Ten eerste had Siemens een Manufacturing Execution System (MES) dat specifiek toegesneden is op de procesindustrie. Naast dit MES met de naam Opcenter Execution Process, kon de leverancer ook Opcenter Scheduling leveren voor ‘smart’ productieplanning en een LIMS (Opcenter Laboratory) voor de integratie van leveranciers, en het verzamelen, analyseren en rapporteren van kwaliteitsgegevens in laboratoria en productielijnen. Met deze geïntegreerde combinatie van MES, APS en LIMS kan Yanghe veel nauwkeuriger bijhouden wat de productiestatus van elk bedrijfsonderdeel is en kan het bedrijf de operationele en productie-efficiëntie sterk verbeteren bij een hogere productkwaliteit.

Yanghe Distilleerderij

Jiangsu Yanghe Distillery (Yanghe) is groot in gedistilleerd. Het bedrijf is gevestigd in Suqian, heeft zo’n 30.000 werknemers en een ijzersterk distributienetwerk met meer dan 9.000 directe verkooppunten, bijna 10.000 distributeurs en 360.000 groeps- of bulkinkoopeenheden. Uniek is dat Yanghe vier zeer hoog gewaardeerde merken bezit, twee ‘Chinese Famous Liquors’ en twee ‘Chinese Time-honored Brands’. Er zijn drie productielocaties – Yanghe, Shuanggou en Siyang – met een oppervlakte van meer dan 10 km2 in totaal, en een jaarlijkse productiecapaciteit van 160.000 ton.

Yanghe is de grootste producent in China van Baijiu, of shaojiu, een kleurloze Chinese sterke drank op basis van graan (sorghum) met een alcoholpercentage van 35-60%. Elke soort baijiu heeft zijn eigen qū (een gistings- en fermentatiestarter ineen) die de drank zijn karakteristieke smaak geeft. Baijiu schijnt de meest gedronken sterke drank ter wereld te zijn. China telt meer dan 10.000 distilleerderijen die jaarlijks ruim 7,1 miljard liter drank produceren (cijfers over 2021).

Implementatie

Siemens ondersteunde het projectteam bij het evalueren van Yanghe’s programma van eisen en het plannen en ontwerpen van de digitaliseringsoplossing. Op basis van de eisen en softwaremogelijkheden van Opcenter heeft het projectimplementa-

Met de implementatie van Opcenter Execution Process werd handmatige invoer vervangen door automatische softwarecontrole en worden de gegevens van elk proces nu automatisch vastgelegd. Detail: De status van de productielijn wordt nu visueel weergegeven op een prominente plek in de productiehal, waardoor iedereen realtime inzicht heeft in de kpi’s.

tieteam 13 modellen opgesteld die een oplossing boden voor onder meer automatische correcties, realtime voorspellingen, autonome besluitvorming, modelleringsanalyse en correlatieanalyse. Yanghe verving het oude, op spreadsheets gebaseerde planningsproces door Opcenter APS-software. De software werd gebruikt om regels te formuleren voor het plannen van grondstoffen en procesapparatuur en om de omsteltijden te verkorten. Ook werden de belangrijkste kpi’s en de bijbehorende rapportage-eisen bepaald. De implementatie leverde duidelijke verbeteringen op doordat handmatige invoer werd vervangen door automatische softwarecontrole en doordat de gegevens van elk proces nu automatisch worden vastgelegd.

Kwaliteit

Voor de kwaliteitscontroles implementeerde Yanghe de Opcenter Laboratory software, waarmee IQC-inspectie, barcodebeheer, automatisch scannen en OQC-inspectie een fluitje van een cent

X Papieren administratie X Verouderde, niet-geautomatiseerde apparatuur X Complexe planning van bestellingen op maat en op voorraad X Ondoorzichtige berekening productiekosten X Papieren registratie kwaliteitsgegevens

Oplossing

X Geïntegreerd APS, MES en LIMS*: • Opcenter Scheduling (APS) • Opcenter Execution Process (MES) • Opcenter Laboratory (LIMS) *Siemens

Resultaten

X Kortere omsteltijd X Geautomatiseerde, intelligente planning X Realtime rapportage van productie-kpi's X Gedetailleerde kostenberekening X Verbeterde traceerbaarheid van kwaliteitsgegevens X Certificering door China National Accreditation

Service (CNAS)

geworden zijn. Alle kwaliteitsgerelateerde informatie wordt nu beheerd in één platform, wat de traceerbaarheid van het hele proces, van grondstof tot halffabrikaat tot eindproduct, enorm verbeterd heeft. kan het bedrijf de grondstof-, productie- en apparatuurkosten gemakkelijk bepalen, op jaarbasis analyseren en op business unit- of orderniveau rapporteren.

Vruchten

Het Smart Factory Project heeft zijn vruchten afgeworpen. Dankzij de Opcenter Scheduling software is de planning geautomatiseerd en de productie geïntegreerd met het ERP-systeem, het MES en het SRM (Supplier Relationship Management) systeem. Zo kan de distilleerderij zijn kpi’s, zoals capaciteitsbenutting, geplande versus werkelijke productie en tijdige levering, precies bijhouden. Yanghe heeft zijn operationele processen gestandaardiseerd en uniforme normen gesteld voor interfaces en geautomatiseerde dataverzameling, waardoor de productieprocessen verbeterd zijn. De status van de productielijn wordt nu visueel weergegeven en op een prominente plek in de productiehal zichtbaar gemaakt, waardoor iedereen realtime inzicht heeft in de kpi’s.

Grip op kosten

Yanghe heeft ook de financiële controle verbeterd door de productiekostenberekening te automatiseren en te verfijnen. Door gedetailleerde analyse van storingen, materiaal, mensuren, kwaliteit en andere verliezen met behulp van realtime gegevens,

Totale traceerbaarheid

Yanghe kan nu met één enkele zoekopdracht alle kwaliteitsgegevens zien, van verpakkingsmateriaal tot halffabrikaten, van bulkvloeistof tot eindproduct. Door het kwaliteitsbewakingsproces te standaardiseren en de goederen van toeleveranciers te voorzien van barcodes, kan Yanghe de inkoop, inspectie en opslag, toevoer aan de productielijn en productieverliezen tot in detail beheren. De inspectiemomenten zijn nu slim verdeeld en de tweede monsterneming en andere kwaliteitsprocessen zijn geautomatiseerd, zodat de productkwaliteit gewaarborgd blijft.

Smart Factory

In het Yanghe Smart Factory Project zijn ook Opcenter-oplossingen ontwikkeld om plannings-, inkoop-, leveranciers- en productie-informatie te integreren om de hele keten te optimaliseren. Het bedrijf heeft digitale en cloudtechnologie toegepast om een geïntegreerd platform voor productie, levering en marketing te bouwen om op termijn over te schakelen van geautomatiseerde productie naar echt intelligente productie.

Vincent Jalink, sales manager bij PhenoVation: “Wij ontwikkelen camerasystemen waarmee de efficiëntie van fotosynthese in planten nauwkeurig gemeten kan worden.”

Hightech klimaatkasten voor volledige klimaatregeling van plantenonderzoek bij PhenoVation Camera meet fotosynthese hypernauwkeurig

PhenoVation ontwikkelt camerasystemen waarmee de efficiëntie van fotosynthese in planten nauwkeurig gemeten kan worden. De nieuwe organisatie NLRESEARCH gebruikt deze systemen in combinatie met hightech klimaatkasten voor onderzoek in opdracht van bedrijven. Vincent Jalink, sales manager: “We beoordelen alles op basis van wat we meten, niet op basis van wat we zien.”

Els van Brink | Fotografie: Marco Vellinga

Hoe weet je of een plant er goed bij staat? Of hij te veel of te weinig water heeft, te veel of te weinig (zon)licht? Bij een plant in de vensterbank kijk je waarschijnlijk gewoon of de blaadjes niet slaphangen of bruin kleuren, maar hoe doe je dat bij een grootschalig onderzoek met honderden planten? “Voorheen werd dat hooguit gedaan met een kleurencamera, waarmee gekeken werd naar de bruinkleuring als teken van stress. Wij doen dat veel nauwkeuriger, doordat we de efficiëntie meten van de fotosynthese”, vertelt Vincent Jalink, sales manager bij PhenoVation in Wageningen.

Totaaloplossing

van fotosynthese, maar daarnaast kunnen ook andere aspecten worden meegenomen. “Tegenwoordig kunnen we bijvoorbeeld ook de hoeveelheid chlorofyl meten en de hoeveelheid anthocyanen, die zorgen voor paarsverkleuring. We vinden het belangrijk om onze klanten een totaaloplossing te bieden. Als een klant bijvoorbeeld de droogtestress wil meten bij een plant, dan zoeken wij uit welke sensoren ze daarvoor het beste kunnen gebruiken. Soms komen we dan met een oplossing op basis van onze eigen sensoren, maar soms kunnen daar ook sensoren bij zitten van partnerbedrijven”, vertelt Jalink.

Afvalstof van fotosynthese

“Wij meten de efficiëntie van fotosynthese door fluorescentie te meten”, legt Jalink uit. “Fluorescentie is eigenlijk een afvalstof van fotosynthese, net zoiets als de uitlaatgassen bij een auto. Hoe

Als een klant bijvoorbeeld de droogtestress wil meten bij deze plant, dan zoekt Phenovation welke sensoren ze daarvoor het beste kunnen gebruiken.

minder van die afvalstof er is, hoe beter het is. In principe zou je de efficiëntie van fotosynthese ook kunnen bepalen op basis van de warmte die erbij vrijkomt, maar fluorescentie heeft als voordeel dat het onafhankelijk is van de dikte van de bladeren. Daardoor is het veel nauwkeuriger.” Door eerst de fluorescentie te meten van een plant in het donker, en daarna nogmaals na een felle lichtpuls, kan bepaald worden hoe efficiënt de fotosynthese verloopt en hoeveel stress een plant dus ervaart.

Spin-off

PhenoVation is in 2011 opgericht als spin-off bedrijf van Wageningen UR door Henk Jalink, Vincents vader, en zijn collega Rob van der Schoor. Beide mannen hadden op de universiteit al jarenlang gewerkt aan de ontwikkeling van een camerasysteem. “Elke keer als een project was afgelopen, ging het systeem weer op de plank, terwijl er wel multinationals waren die het wel wilden kopen”, vertelt Vincent Jalink.

Het bedrijf heeft ondertussen verschillende varianten ontwikkeld van het camerasysteem, variërend van een relatief eenvoudig instapmodel tot een uitgebreid modulair systeem dat helemaal aangepast kan worden aan de wensen van de klant.

Onderzoek uitbesteden

Hoewel deze apparatuur voor veel bedrijven en universiteiten een mooie aanwinst is, merkte Jalink dat er ook heel wat zijn die dit soort onderzoek liever uitbesteden in plaats van het zelf te

Onderzoeksapparatuur voor tuinders

Ook tuinders kunnen gebruik maken van een camerasysteem van PhenoVation, vertelt Jalink. Voor hen heeft het bedrijf een speciaal apparaat ontwikkeld dat twee meter boven het gewas hangt en elke vijf seconden een foto maakt van de fotosynthese, elke keer op een andere locatie in de kas. “Dit is vooral interessant voor kwekers van schaduwminnende potplanten, waar het belangrijk is om te weten hoeveel zonlicht ze kunnen verdragen. Vaak wordt het effect van te veel zonlicht pas zichtbaar aan het einde van de dag, dan storten de planten pas in. Met onze apparatuur kunnen we de fotosynthese gedurende de dag meten en automatisch schermen dicht of open doen of lampen aan of uit, als dat nodig is. Dat kan enorm schelen in de kosten, wat zeker met de huidige gasprijzen interessant is.”

gaan doen. Vandaar dat hij onlangs NLRESEARCH heeft opgericht. Jalink is nu CEO en een van de vijf aandeelhouders van NLRESEARCH. Officieel is NLRESEARCH van start gegaan op 31 mei van dit jaar, maar de eerste onderzoeken lopen al sinds februari van dit jaar.

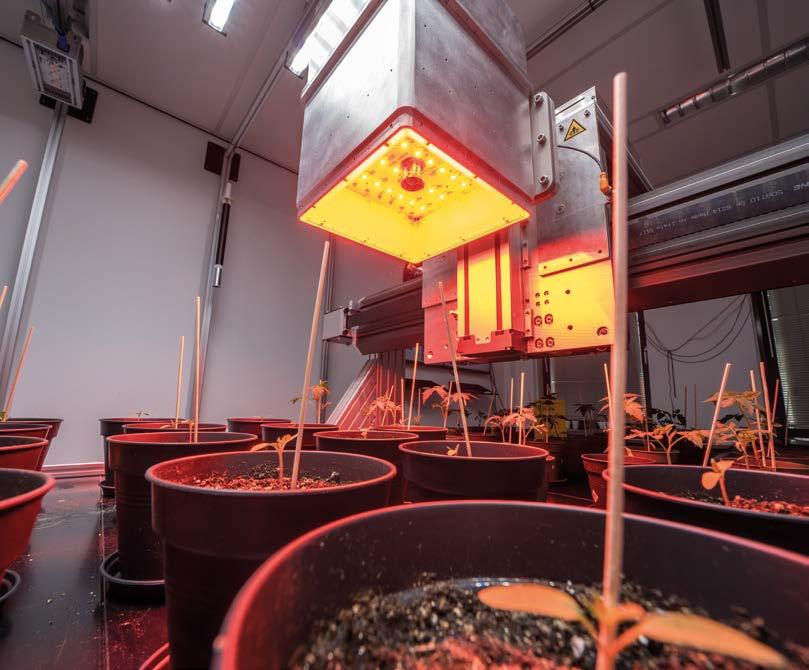

Sinds deze zomer beschikt NLRESEARCH over een eigen grote onderzoeksruimte voor plantenresearch, met daarin twee luxe klimaatkasten van Bronson.

De klimaatkast bij PhenoVation

De USP van de door PhenoVation gebruikte klimaatkast van Bronson Climate is de hoge lichtintensiteit die deze aankan. Het regelbereik loopt van -10 (nachtvorstsimulatie) tot +40 oC, en in speciale uitvoeringen zelfs tot +60 oC. Het is mogelijk de meerkanaalsverlichting aan te sturen met UV PAR en FR met een intensiteit tot wel 2500 micromol (dit is gelijk aan de zonlichtintensiteit gemeten op aarde). De kasten beschikken over uitgebreide stappenprogramma’s om een dag en nacht-cyclus te simuleren en zijn uitgevoerd met geavanceerde elektronische regelaars die de koeling en verwarming proportioneel regelen. Dit garandeert een nauwkeurige regeling, ongeacht de warmtebelasting (verlichting).

Meer lezen op: www.bronsonclimate.nl

Sinds deze zomer beschikt NLRESEARCH over een eigen grote onderzoeksruimte, met daarin twee luxe klimaatkasten van Bronson. Jalink vertelt: “We hebben voor deze kasten gekozen omdat die echt de Rolls-Royce zijn op dit gebied. Je kunt de temperatuur van de kasten instellen van -10 °C tot +45 °C, en ook de hoeveelheid CO2, luchtvochtigheid en licht nauwkeurig regelen. De kasten zijn onafhankelijk van de omgevingstemperatuur, waardoor je zomer en winter dezelfde metingen kunt doen. En wat heel fijn is, is dat ze snel van temperatuur kunnen wisselen. Soms wil een klant bijvoorbeeld dat de temperatuur in een half uur omlaag gaat naar vier graden. Met deze kast kan dat. Daardoor kun je klimaatomstandigheden veel realistischer nabootsen, want ook buiten is het soms zo dat de temperatuur heel snel zakt of stijgt. Ook kunnen we zorgen voor een zeer hoge luchtvochtigheid van wel negentig procent.”

Jalink en zijn collega’s zijn nog aan het uitzoeken of ze de camerasystemen van PhenoVation ook ín de klimaatkasten kunnen plaatsen. Dat kan sowieso wel met de xyz-tafel van PhenoVation. Dit is een robottafel, waar een camera automatisch overheen beweegt om de fluorescentie te meten van de planten die op deze tafel staan. “Wij willen alles beoordelen op basis van wat we meten met camera’s en niet op basis van wat we zien”, benadrukt Jalink.

Biostimulanten en LED-lampen

NLRESEARCH heeft ondertussen al verschillende onderzoeksvragen binnen, vervolgt Jalink. “We doen bijvoorbeeld onderzoek naar biostimulanten. Omdat er steeds meer beperkingen komen voor herbiciden en andere chemische middelen, worden er nu allerlei biologische alternatieven ontwikkeld. Wij kunnen met ons

systeem nauwkeurig bepalen of ze goed werken. Daarnaast willen kwekers soms weten hoe ze het beste een transitie kunnen maken naar LED-licht. LED-lampen zijn namelijk beperkt in hun lichtspectrum, waardoor het belangrijk is om te bepalen welke LED-lampen het beste zijn voor een specifieke plant.”

Nog toegankelijker

Jalink heeft een duidelijke visie voor zowel NLRESEARCH als PhenoVation. “Bij NLRESEARCH is het ons doel dat we altijd een klimaatkamer beschikbaar hebben voor klanten. Nu is het vaak nog zo dat als ze ergens aankloppen voor een meting, ze volgend jaar pas aan de beurt zijn. Wij willen het mogelijk maken dat ze al na een week kunnen beginnen. Dat is nu nog niet zo ver en volgend jaar waarschijnlijk ook niet, maar daar willen we wel naartoe. Bovendien willen we investeren in een uitgebreide fenotyperingsfaciliteit, vergelijkbaar met die van de WUR, omdat die bij de WUR vaak maar heel beperkt beschikbaar is voor bedrijven, en dan vaak alleen in samenwerkingsprojecten.” Ook heeft Phenovation de ambitie om de technologie nog toegankelijker te maken, door de techniek nog uitgebreider en goedkoper te maken. “Maar we willen wel industriële camera’s blijven maken, geen ducttape-niveau.”