De beslissing om een FMSsysteem met drie machines te wisselen voor een robotcel is vooral ingegeven door naar het totale proces in de productie te kijken.

machine”, legt Rob Wijtenburg uit. Het doorvoeren van revisiewijzigingen gaat dankzij de nieuwe cel veel gemakkelijker, omdat telkens maar één product in de klem zit. Logistiek gezien laat hij de materiaalleverancier nu de gezaagde blokken in de juiste aantallen bij de machine leveren. “Logistiek wordt een kritische succesfactor”, zegt Jeroen Nije. Procesdenken Ook bij deze investering heeft de competentiematrix een rol gespeeld. Nijdra FMI heeft het FMS-systeem afgebroken om pas daarna de nieuwe cel te installeren. Een paar weken lang stond de productie dus op een lager pitje. “We zijn samen met logistiek acht maanden bezig geweest hierop voor te sorteren”, zegt Dennis van Dijk. Deels is dat opgevangen door een voorraad op te bouwen, deels door een aantal medewerkers naar de prototyping fabriek van de groep in Heerhugowaard te sturen. “Daar staat eenzelfde horizontaal bewerkingscentrum als hier aan het FMS-systeem stond. Doordat van iedere medewerker de competenties in kaart zijn gebracht, konden we snel een team samenstellen dat tijdelijk in de andere vestiging aan de slag ging.” De investering is als turn key project door BMO Automation en DMG Mori opgeleverd. De twee leveranciers hebben de complete cel bij BMO Automation opgebouwd. Een aantal Nijdra-medewerkers heeft daar al productie gedraaid. Daardoor kon de productie na de installatie in Middenbeemster direct opgestart worden. Het werken met de robotcel vraagt wel andere vaardigheden van de operators. Rob Wijtenburg: “De inrichting van het proces wordt

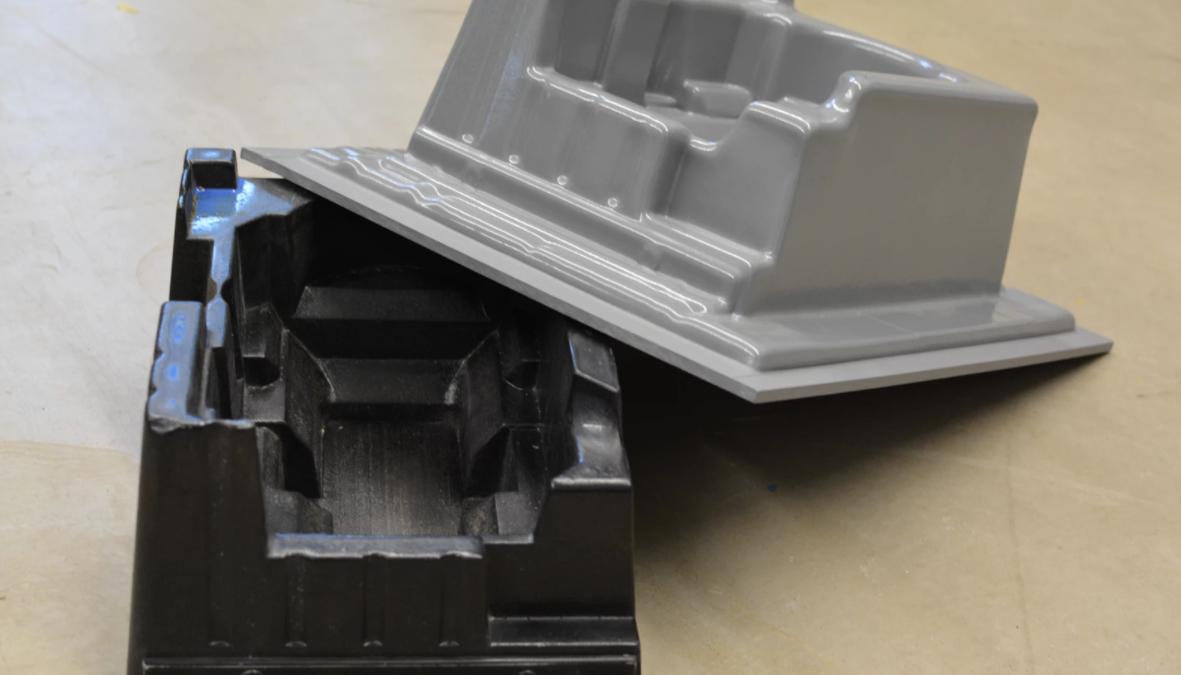

belangrijker. Operators werken nu minder fysiek, ze hoeven minder op te spannen, maar ze moeten wel nadenken over het hele proces.” Bijvoorbeeld de standtijden van de gereedschappen, de aanwezigheid van voldoende zustergereedschappen enzovoort. Ook wordt er uitsluitend nog via HyperMill geprogrammeerd. Frees- en meetprogramma worden samen gemaakt en dan klaar gezet voor de machine. Verder optimaliseren Rob Wijtenburg ziet nog volop kansen om het proces verder te optimaliseren. Meten in de robotcel bijvoorbeeld; de integratie van reiniging, zodat ook dat geautomatiseerd gebeurt. “Als je automatiseert, worden randzaken belangrijker.” De droom van Dennis van Dijk is om de cel ooit automatisch te beladen, bijvoorbeeld via AGV’s en mobiele robots. Die ontwikkeling is niet alleen nodig om de kosten te reduceren; het zal vooral nodig zijn om het tekort aan vakmensen in de toekomst op te vangen. Zover is het echter nog niet in Middenbeemster. Wel is net de beslissing gevallen om een tweede DMU 80P machine aan de Titanium 225 cel te plaatsen. Eind dit jaar moet deze operationeel zijn. “Dan kunnen we bijna alle producten in deze cel produceren. Door elkaar. Dat is flexibiliteit.” Nijdra Group [www.nijdra.eu]

“Als je automatiseert, worden randzaken belangrijker” SOLUTIONS MAGAZINE 2/2021 -8-