11 minute read

CASOS DE ÉXITO CASOS DE SUCESSO

Mejora hasta diez veces su tiempo de vida útil y mejora de la estabilidad del proceso con la tecnología de acabado de arrastre

Hasta la fecha, la empresa voestalpine Rotec GmbH, especialista mundial en la fabricación de tubos de acero de precisión, ha utilizado un proceso manual para definir el radio en sus herramientas de estampado. Dentro del marco de su programa de optimización de procesos continuos, la empresa ha sustituido esta operación manual por un sistema automatizado de acabado de arrastre Rösler R 4/700 SF. Con el proceso de acabado de arrastre en seco de una sola pieza, la vida útil de las herramientas de estampado puede ser al menos el doble. Para algunas herramientas, el tiempo de funcionamiento puede incluso incrementarse en un factor de diez. Por esta razón, el periodo de retorno de la inversión (ROI) es muy inferior a dos años.

Con once centros de fabricación en Europa, América del Norte y Asia, voestalpine Rotec es una empresa que opera a nivel mundial y que está especializada en la fabricación, el recubrimiento y la comercialización de tubos de acero de precisión. Dado que la empresa pertenece a la corporación de acero y tecnología voestalpine, que opera a nivel internacional, los clientes tienen acceso directo a un amplio conocimiento técnico que abarca desde la licuefacción del acero hasta los tubos completos. El desarrollo de productos innovadores y tecnologías de fabricación se lleva a cabo en cuatro divisiones. Dentro de la estructura corporativa, voestalpine Rotec, con sede en Krieglach (Austria), pertenece a la división de conformación de metales. En este lugar, la empresa fabrica principalmente tubos tensores de correa para la industria del automóvil. En el mismo lugar se diseña y construye también el complejo equipo de fabricación para la producción de componentes de tubos y tuberías. Hannes Winkler, asistente del director de la planta de voestalpine Rotec y responsable de la optimización de los procesos, explica: “Para poder fabricar nuestros productos a costes competitivos a nivel internacional, nuestra empresa utiliza procesos de mejora continua”.

Reducción de costes mediante el aumento de la vida útil de las herramientas

Incluso antes de que el desgaste se hiciera visible, las herramientas de estampado como los ejes y las placas de matrices debían ser reemplazadas debido a una pequeña fractura en los bordes. A

Vida útil das ferramentas decuplicada e mais estabilidade do processo com a tecnologia de acabamento por arraste

Até hoje, a voestalpine Rotec GmbH, líder mundial na produção de tubos de aço de precisão, usava um processo manual para arredondar suas ferramentas de estampagem. Como parte de seu programa de otimização contínua dos processos, a empresa substituiu esta operação manual pelo sistema de acabamento por arraste automático R 4/700 SF, da Rösler. Com o processo de acabamento por arraste a seco por cada peça, a vida útil das ferramentas de estampagem pode ser pelo menos duplicada. Para algumas ferramentas, o tempo de atividade pode até ser decuplicado. Por isso, o prazo de retorno do investimento (ROI) é bem inferior a dois anos.

Com onze fábricas na Europa, América do Norte e Ásia, a voestalpine Rotec é uma empresa ativa a nível global, especializada na fabricação, acabamento e distribuição de tubos de aço de precisão. Como a empresa faz parte da voestalpine, corporação de tecnologia siderúrgica que opera a nível internacional, os clientes têm acesso direto a um know-how completo, que vai desde a liquefação do aço, até a produção total dos tubos. O desenvolvimento de novos produtos e de tecnologias de produção é realizado em quatro divisões. Dentro da estrutura da empresa, a voestalpine Rotec, com sede em Krieglach, Áustria, faz parte da divisão de processamento de metal. Aqui, a empresa produz principalmente tubos tensores de correia para a indústria automobilística. Na mesma sede, também são projetados e fabricados os complexos equipamentos de produção para a realização de tubos e seus componentes. Hannes Winkler, assistente administrativo de fábrica da voestalpine Rotec e encarregado da otimização de processos, explica: “Para poder fabricar nossos produtos com custos competitivos a nível internacional, a nossa empresa utiliza processos em constante aperfeiçoamento.”

Reduzir os custos, aumentando a vida útil das ferramentas Mesmo antes que o desgaste se tornasse visível, as ferramentas de estampagem, como pinos e matrizes, tinham que ser substituídas devido a pequenas rachaduras nas bordas. Com frequência, as bordas

menudo estos bordes eran reelaborados a mano. Pero esto rara vez extendía la vida útil de las herramientas. Con alrededor de 50 millones de componentes fabricados al año, el suministro de herramientas era un factor de coste significativo. Por lo tanto, no es extraño que el especialista en optimización de procesos buscara un proceso automatizado y repetible de redondeo de bordes para prolongar la vida útil de las herramientas. eram retrabalhadas à mão, mas isso raramente aumentava a vida útil das ferramentas. Com aproximadamente 50 milhões de peças produzidas anualmente, o fornecimento de ferramentas era um gasto significativo. Portanto, não é de se admirar que o especialista da otimização de processos estivesse procurando um sistema de arredondamento de bordas automático e repetível, para aumentar a vida útil das ferramentas.

Procesamiento en seco rentable en una máquina de acabado de arrastre

El redondeado de los bordes de las herramientas es una aplicación ideal para la tecnología de acabado de arrastre. Este sistema de acabado en masa único permite el acabado preciso y dirigido de la superficie de piezas de trabajo complejas de alto valor. Los parámetros de proceso exactamente definidos garantizan resultados de acabado absolutamente repetibles. “Desde mi anterior ocupación en un proveedor de componentes para deportes de motor sabía que Rösler Oberflächentechnik construye este tipo de equipamiento. Por eso me puse en contacto con Rösler primero. Por supuesto, también contactamos con otros proveedores de equipamiento de acabado en masa y les pedimos que hicieran pruebas de procesamiento para nosotros”, continúa Hannes Winkler. Al final el cliente eligió el sistema R 4/700 SF, porque Rösler era el único proveedor que podía ofrecer un proceso de acabado en seco para las herramientas. Hannes Winkler explica: “La solución en seco eliminó el sistema de limpieza con agua de proceso requerido con la solución de proceso en húmedo. Esto no sólo redujo los gastos de capital, sino que también dio lugar a una reducción de los costes de explotación. Por supuesto, la calidad y la larga vida útil, así como la alta disponibilidad del equipo Rösler también jugaron un papel importante en nuestra decisión”. La cubeta puede intercambinarse fácilmente con una carretilla elevadora de horquilla. Esto permite pasar rápidamente de una aplicación a otra sin tener que reemplazar el material de procesamiento. Usinagem a seco econômica em um sistema de acabamento por arraste O arredondamento da borda das ferramentas é uma aplicação ideal para a tecnologia de acabamento por arraste. Este sistema exclusivo de acabamento em massa permite o acabamento preciso e direcionado da superfície de peças complexas de grande valor. Os parâmetros de processo definidos com precisão garantem resultados de acabamento absolutamente repetíveis. “Graças ao meu trabalho anterior, com um fornecedor de componentes para automobilismo, eu sabia que a Rösler Oberflächentechnik fabricava essas máquinas. É por isso que entrei logo em contato com a Rösler. É claro que também procuramos outros fornecedores de sistemas de acabamento em massa e pedimos que © Rösler Oberflächentechnik GmbH realizassem testes para nós”, continua Hannes Winkler. No final, o cliente escolheu o sistema R 4/700 SF, porque a Rösler era o único fornecedor capaz de oferecer um processo de acabamento a seco das ferramentas. Hannes Winkler diz ainda: “A solução a seco eliminou o sistema de lavagem com água de processo exigido pela solução de processamento a úmido. Isso não apenas reduziu o investimento, mas também levou a uma redução nos custos de processamento. É claro que a qualidade e a longa vida útil de serviço, além da alta disponibilidade das máquinas Rösler, também tiveram um papel importante em nossa decisão”.

El acabado automatizado que se adapta perfectamente a las diferentes herramientas

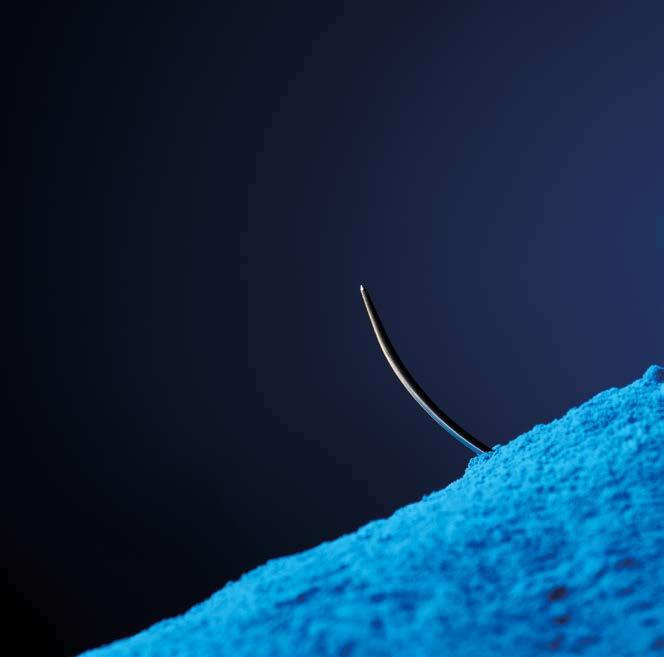

En el corazón de la máquina de arrastre compacta, plug-and-play, hay un carrusel equipado con cuatro ejes rotativos, cada uno

La cubeta puede intercambinarse fácilmente con una carretilla elevadora de horquilla. A caçamba pode ser facilmente substituída com uma empilhadeira.

Acabamento automático perfeitamente adaptável a várias ferramentas O coração do sistema compacto e plugand-play do acabamento por arraste é um carrossel equipado com quatro mandris

de los cuales permite el montaje de tres piezas de trabajo. El carrusel y los husillos giratorios están equipados con motores de accionamiento separados que permiten el ajuste de velocidades de rotación totalmente diferentes para el carrusel y los husillos. La cubeta de procesado está lleno de material que, en este caso, consiste en cáscaras de nuez trituradas y óxido de aluminio. Un motor vibratorio montado debajo de la cubeta asegura la mezcla óptima de dichos materiales. Los cambios de cubeta de procesado, en caso de ser necesarios, pueden realizarse rápidamente con una carretilla elevadora. Para el proceso propiamente dicho, las herramientas que se van a terminar se montan manualmente en dispositivos de sujeción de piezas de trabajo especialmente diseñados, que a su vez se fijan a los husillos equipados con acoplamientos de conexión rápida. Para facilitar esta operación, el operario mueve los husillos a la estación de carga/descarga con sólo pulsar un botón. Esto permite una carga/descarga rápida, ergonómica y sencilla de las piezas de trabajo. Una vez iniciado el programa de procesamiento respectivo, almacenado en los controles del sistema programable, se baja el carrusel para que los husillos se sumerjan en el medio de procesado. El carrusel y los husillos se mueven en sentido horario y antihorario a las velocidades de rotación definidas. En el punto medio del ciclo de procesamiento —dependiendo de las herramientas a terminar, el tiempo total de acabado varía entre 15 y 45 minutos— la dirección de rotación se cambia normalmente. Esto garantiza un trabajo uniforme de los bordes de la herramienta en todos los lados. rotativos. Cada mandril permite a montagem de três peças. O carrossel e os mandris rotativos possuem motores de acionamento separados, que permitem definir velocidades de rotação totalmente diferentes para o carrossel e os mandris. A caçamba é preenchida com abrasivos, que, nesta aplicação específica, consistem em cascas de nozes trituradas e óxido de alumínio. Um motor vibratório montado embaixo da caçamba garante a mistura ideal dos abrasivos. A substituição da caçamba pode ser feita rapidamente com uma empilhadeira. Para processo em si, as ferramentas a serem acabadas são montadas manualmente em prendedores de peças especialmente projetados, que, por sua vez, são conectados aos mandris equipados com engates rápidos. Para facilitar essa operação, o operador transfere os mandris para a estação de carga/descarga, pressionando um botão. Isso permite uma carga/descarga rápida, ergonômica e simples das peças. Uma vez iniciado o respectivo programa de processamento, memorizado nos controles programáveis do sistema, o carrossel com os mandris é abaixado, para que os mandris rotativos sejam imersos nos abrasivos. O carrossel e os mandris © Rösler Oberflächentechnik GmbH se movem no sentido horário e antihorário com velocidades de rotação preestabelecidas. Em geral, na metade do ciclo de trabalho (dependendo das ferramentas a serem acabadas, o tempo total de acabamento varia de 15 a 45 minutos), muda-se o sentido da rotação. Isso garante um arredondamento uniforme das bordas da ferramenta em todos os lados.

El continuo crecimiento del tipo de piezas de trabajo acorta el período de amortización

Inicialmente se planeó utilizar el finalizador de arrastre para cinco tipos de herramientas de uso frecuente. Hannes Winkler lo explica: “El nuevo sistema mecánico de acabado de arrastre produjo tan buenos resultados que la vida útil de estos componentes pudo prácticamente duplicarse. Y en algunos casos incluso se podía aumentar en un factor de diez. Desde que pusimos en marcha el acabador de arrastre hace unos seis meses, hemos aumentado el espectro de piezas de trabajo a terminar mecánicamente a unos 20 tipos de herramientas diferentes. Esto

La 4/700 SF es equipada con un carrusel con cuatro ejes giratorios. O 4/700 SF é equipado com um carrossel com quatro mandris rotativos.

A gama de peças em constante aumento reduz o prazo de amortização Inicialmente era previsto que o sistema de acabamento por arraste seria utilizado para cinco tipos de ferramentas usadas com frequência. “O novo sistema de acabamento por arraste mecânico produziu resultados tão positivos que a vida útil desses componentes pode ser praticamente duplicada. E, em alguns casos, pode até ser decuplicada. Desde que começamos a operar o sistema de acabamento por arraste, há cerca de seis meses, aumentamos a gama de peças a serem acabadas mecanicamente, chegando a cerca de 20 tipos diferentes

ayudó a reducir el período de amortización a menos de dos años. Añadiendo continuamente piezas de trabajo adicionales, el tiempo de amortización disminuirá aún más”. Esta experiencia positiva llevó al grupo de empresas voestalpine a incluir a Rösler en la lista de proveedores exclusivos para esta aplicación de acabado en particular. Además del acabado del borde mecánico de tipos de herramientas adicionales, el especialista también está considerando una aplicación de pulido. Hannes Winkler concluye: “En este momento estamos llevando a cabo pruebas. Si los resultados son los esperados, compraremos una segunda cubeta de procesamiento con los medios de procesamiento necesarios. Una ventaja clave del pulido de arrastre de Rösler es que las cubetas de procesamiento pueden ser fácilmente intercambiadas permitiendo cambiar rápidamente de una aplicación a otra”.

Para más información: www.rosler.com

de ferramentas. Isso ajudou a reduzir o prazo de amortização para bem menos de dois anos. Acrescentando continuamente novas peças, o tempo de amortização irá diminuir ainda mais”, explica Hannes Winkler. Esta experiência positiva levou o grupo de empresas voestalpine a adotar a Rösler como o fornecedor exclusivo para esta aplicação de acabamento especial. Além do arredondamento mecânico da borda de outros tipos de ferramenta, o especialista em otimização de processos também está avaliando uma aplicação de polimento. “No momento, estamos fazendo testes. Se os resultados forem os esperados, compraremos uma caçamba com os abrasivos necessários. Uma vantagem principal do sistema de acabamento por arraste da Rösler é que as caçambas podem ser facilmente substituídas, permitindo alternar rapidamente entre as aplicações”, conclui Hannes Winkler.

Para mais informações: www.rosler.com