Since it was founded in 1988, HUBO Automation has always focused the attention to the market needs and to the technological evolution. This allowed the company to establish itself as a leader for the industrial automation and painting. Thanks to the experience of the technical staff and to the continuous investment in new technologies, HUBO is able to satisfy dynamically the requests of a wide range of industries.

HUBO core business is the painting division. The wide range of automation solutions fully meets any need of automatic painting; in addition, the combination of special systems can satisfy particular requests and can guarantee a flexible and reliable painting system from all points of view.

/

10 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

Soporte local y conocimientos globales: así responde GMR al dinamismo del mercado sudamericano

Suporte local e know-how global: como a GMR responde ao dinamismo do mercado sul-americano

16 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

Nace ALIT USA, un puente tecnológico entre Italia y Estados Unidos

Nasce a ALIT USA, uma ponte tecnológica entre a Itália e os Estados Unidos

18 CASOS DE ÉXITO / CASOS DE SUCESSO

Donde todo se regenera: el ciclo de producción virtuoso de Magix gracias a la nueva instalación de tratamiento de aguas

Onde tudo se transforma: o ciclo de produção virtuoso da Magix, graças à nova estação de tratamento de água

24 APUESTA POR LA TECNOLOGÍA / FOCO NA TECNOLOGIA

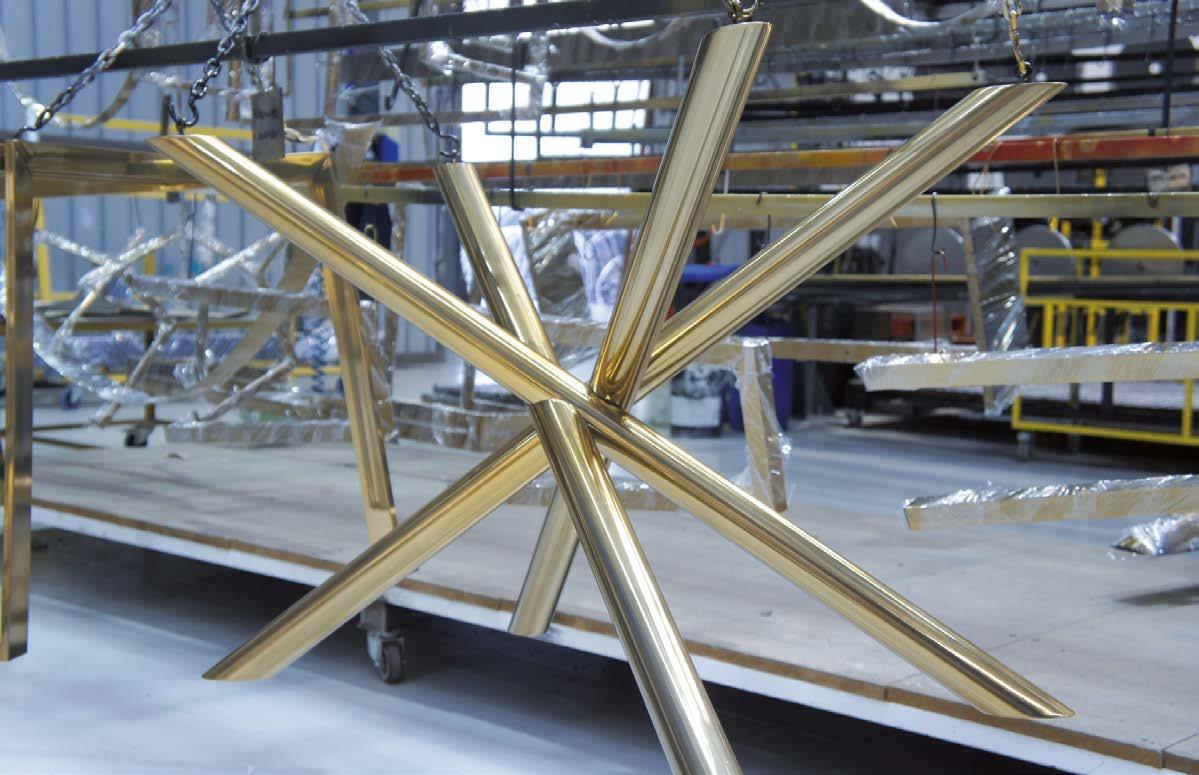

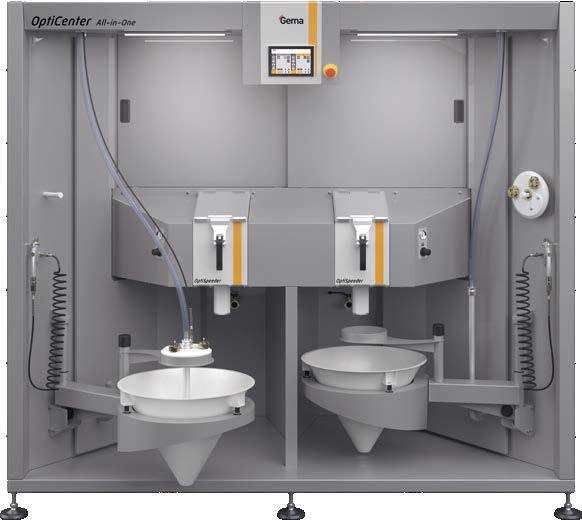

La combinación estratégica de tecnologías avanzadas y recubrimientos en polvo de altas prestaciones garantiza resultados de máxima calidad

A combinação estratégica de tecnologias avançadas e revestimentos em pó de alto desempenho garante resultados de máxima qualidade

34 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

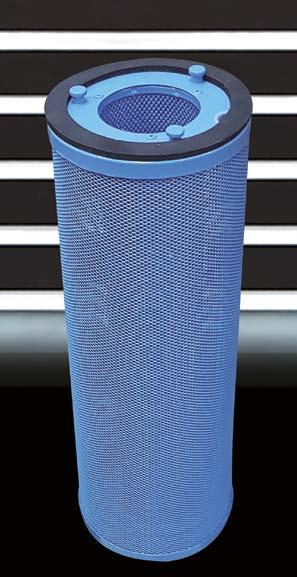

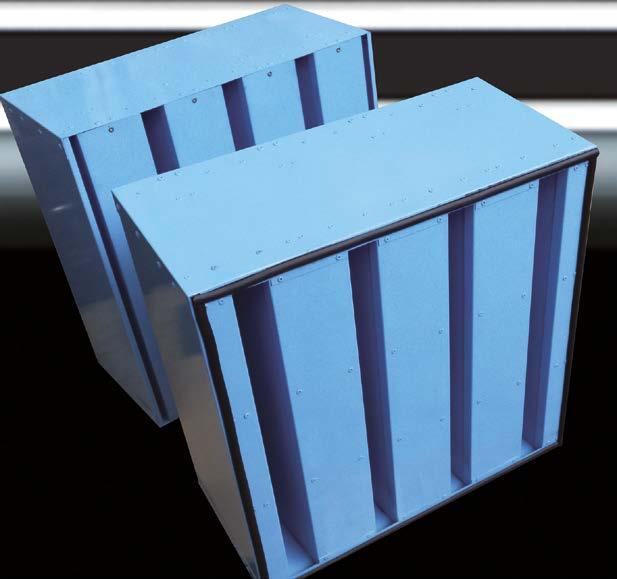

Filtración del aire: una barrera invisible para proteger la salud y el medio ambiente en contextos industriales y civiles

Filtragem do ar: uma barreira invisível para proteger a saúde e o meio ambiente em locais industriais e residenciais

38 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

La Colección Vintage de Adapta: recubrimientos en polvo que reinventan el pasado Coleção Vintage da Adapta: tintas em pó que reinventam o passado

40 APUESTA POR LA TECNOLOGÍA / FOCO NA TECNOLOGIA

La nueva instalación de pintura de Zedis ha sido diseñada para garantizar la máxima eficiencia energética

A nova linha de pintura da Zedis, projetada para garantir a máxima eficiência energética

52 APUESTA POR LA TECNOLOGÍA / FOCO NA TECNOLOGIA

Idyall: soluciones innovadoras con recubrimientos en polvo para la construcción sostenible del futuro

Idyall: soluções inovadoras com tintas em pó para a construção sustentável do amanhã

Nanobell 803 Recto Atomizador automático electrostático

Nanobell 801 Recto Atomizador automático no electrostático

Nanobell 801 cabezal Atomizador automático no electrostático

Nanobell 801 Robótico (brazo macizo) Atomizador robótico no electrostático

Nanobell 803 Robótico (brazo macizo) Atomizador robótico electrostático

Nanobell 801 Robótico (brazo hueco) Atomizador robótico no electrostático

Nanobell 805 Robótico (brazo hueco) Atomizador robótico electrostático

62 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

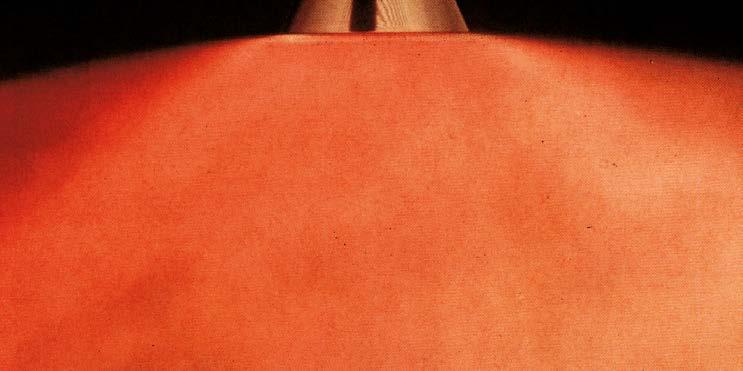

Elegancia terrenal y superdurable: Interpon lanza la colección

Terracotta Effects de recubrimientos en polvo superdurables

Elegância terrosa e superdurável: a Interpon lança a coleção

Terracotta Effects, de tintas em pó superduráveis

64 APUESTA POR LA TECNOLOGÍA / FOCO NA TECNOLOGIA

Desde el corte hasta el acabado final: automatización y sostenibilidad en la nueva línea de recubrimiento de Andamios Atlas

Do corte ao acabamento: automação e sustentabilidade na nova linha de pintura da Andamios Atlas

74 CASOS DE ÉXITO / CASOS DE SUCESSO

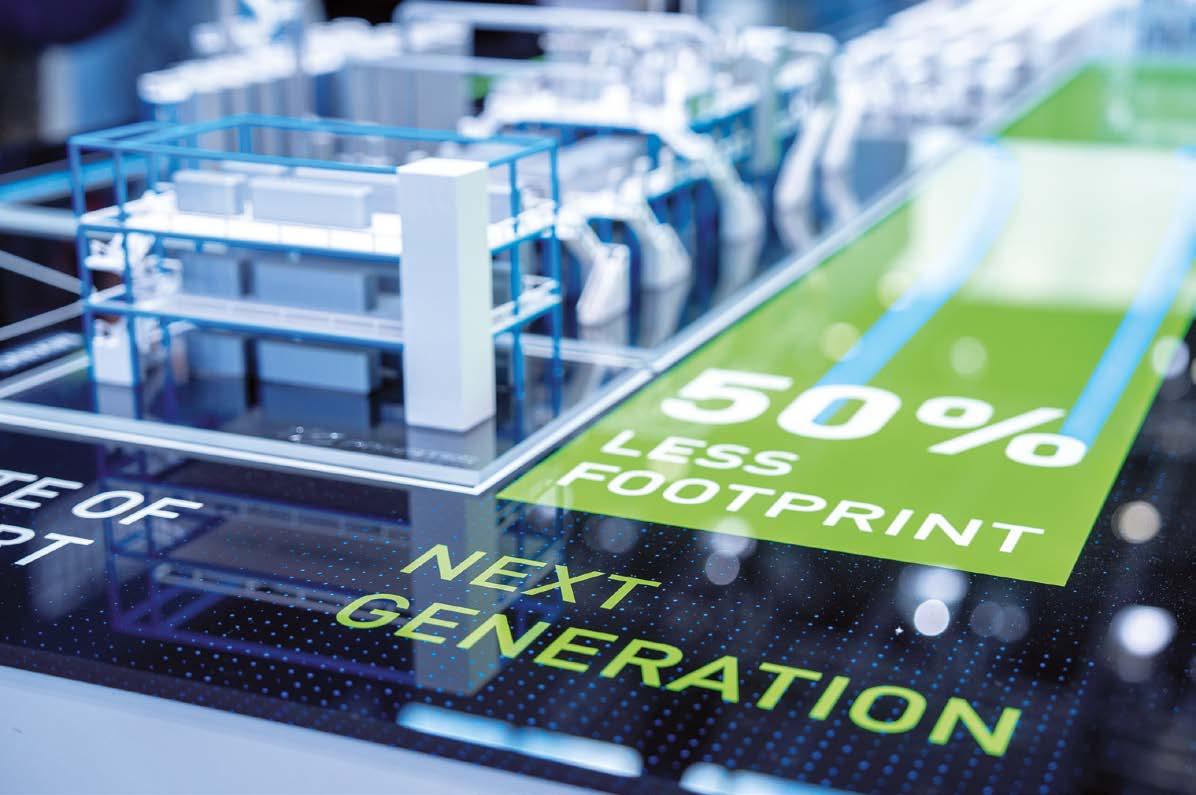

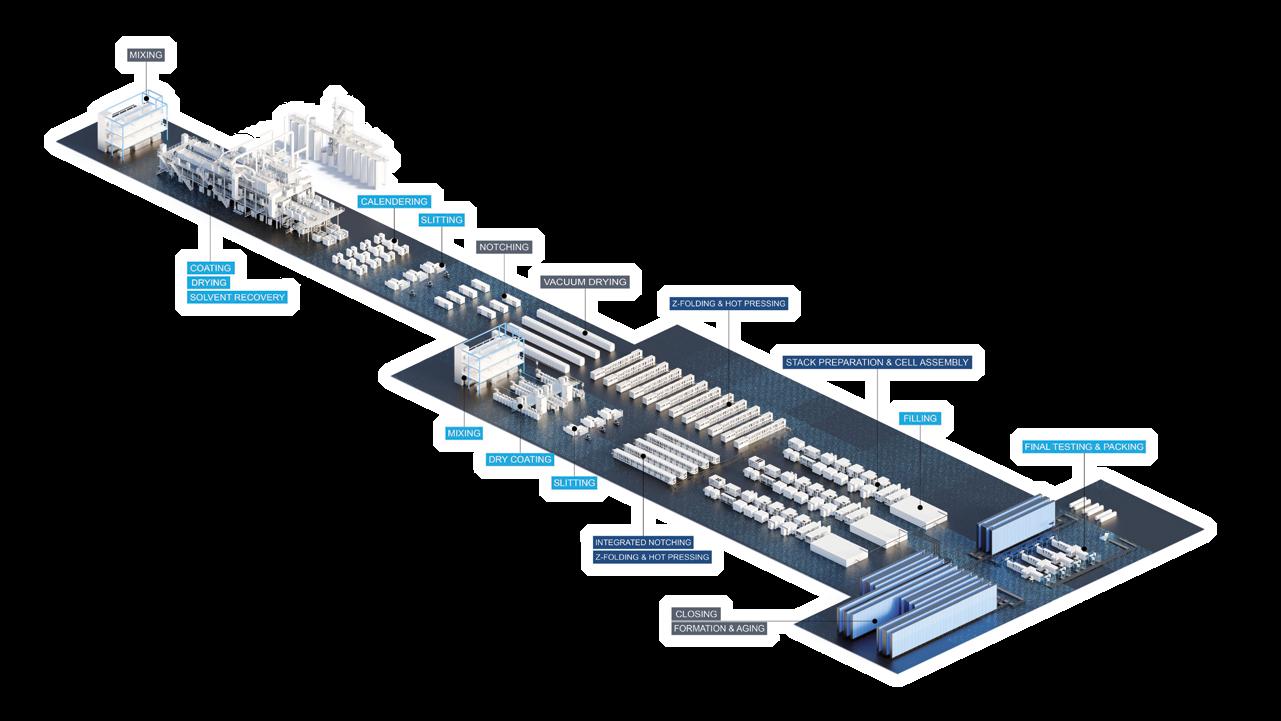

Dürr y GROB revolucionan la producción de baterías: más innovación con sólo la mitad de espacio de producción

A Dürr e a GROB revolucionam a produção de baterias: mais inovação em 50% menos espaço de produção

79 DONDE ESTUVIMOS / ÓNDE ESTIVEMOS

80 APUESTA POR LA TECNOLOGÍA / FOCO NA TECNOLOGIA

Herramientas manuales entre tradición, innovación y sostenibilidad: Venanpri Tools y la plaforización

Ferramentas manuais entre tradição, inovação e sustentabilidade: Venanpri Tools e plaforização

88 AVANCES / AVANÇOS

Las nuevas fronteras de la sublimación: las cuatro colecciones de i.dek

A nova fronteira da sublimação: as quatro coleções da i.dek

94 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

PVD: Kenosistec incursiona en los mercados latinoamericanos e ibéricos

PVD: Kenosistec ingressa nos mercados latino-americanos e ibéricos

98 CAMINO AL 2050 / RUMO A 2050

BASF Argentina usará energía renovable en todas sus plantas con Genneia

BASF Argentina usará energia renovável em todas as suas unidades com a Genneia

100 HECHOS DESTACADOS DEL MES / DESTAQUES DO MÊS

Sames – 100 años de innovación en aplicaciones de superficie

Sames – 100 anos de inovação em aplicações de superfícies

102 CITAS DEL SECTOR / CONHEÇA O SETOR

Para muchos emprendedores, la empresa trasciende lo meramente económico y se convierte en una auténtica proyección de su identidad. En la empresa han volcado no solo su maestría, sino también la esencia de quienes son. La empresa, sin embargo, debe ser capaz de evolucionar, dialogar con el mundo que la rodea y evitar encerrarse en su propia visión. En un contexto económico en constante evolución, es fundamental que el empresario sepa abrirse: a lo nuevo, al exterior, a lo diferente.

Abrirse a lo nuevo implica dialogar con culturas distintas y mercados lejanos; explorar vías alternativas; alimentar una visión amplia y orientada al futuro. De la misma manera, en ipcm®_Ibérica/LatinoAmérica también destinamos importantes recursos a la internacionalización de la información, ayudando a nuestros clientes a descubrir el potencial de nuevos mercados y a analizar el retorno que genera la promoción de su mensaje y su tecnología en diferentes contextos económicos y culturales. Esta inversión permite ofrecer una amplia riqueza de contenidos originales en cada edición de estas revistas dedicadas a los mercados de habla española, portuguesa e hispanoamericana. Este número de verano de ipcm®_Ibérica/LatinoAmérica incluye 5 reportajes realizados en España, Portugal y México que muestran el crecimiento de varias empresas, en distintos sectores industriales y países, gracias a las inversiones en innovadores procesos y tecnologías de tratamiento superficial. Esta misma inversión permite que la redacción esté presente en las ferias más importantes del mundo y relevantes para los mercados de habla española, portuguesa e hispanoamericana. La pasada primavera participamos en varias ferias internacionales: ExpoMafe en Brasil, Fabtech en México, EMAF en Portugal, Subcontratación y Pumps&Valves en Bilbao, y Biobased Coatings Europe en Madrid. Dentro de unos días estaremos nuevamente en Fabtech, esta vez en Chicago, un evento técnico dirigido a un mercado con una economía sólida y un alto poder adquisitivo de los consumidores. Será una edición en la que la presencia de expositores europeos será muy destacada, en parte gracias al trabajo de ipcm® como agencia exclusiva para Europa.

Igualmente en septiembre, participaremos en Abrafati, Brasil, el evento más importante de América Latina para el sector de los recubrimientos. Por último, regresaremos a São Paulo en octubre para la edición latinoamericana de la feria Wire, el evento internacional dedicado al procesamiento de alambres, un sector donde el tratamiento de superficies resulta estratégico.

Esta recapitulación de lo hecho y de lo que haremos en 2025 no la publicamos para vanagloriarnos, sino para demostrar que el verdadero motor del crecimiento no reside en el tamaño de una empresa, sino en la capacidad de pensar en grande.

Para muitos empreendedores, a empresa não é apenas uma atividade financeira, mas uma verdadeira extensão de sua identidade. A empresa é o espelho daquilo em que investiram todo o seu conhecimento, mas também a sua própria essência. No entanto, as empresas devem conseguir evoluir, interagindo com o mundo ao seu redor, sem se tornarem autorreferenciais. Em um contexto econômico em constante evolução, é essencial que o empreendedor esteja aberto ao novo, ao mundo exterior, à diversidade.

Abrir-se para o novo significa interagir com culturas diversas e mercados distantes; explorar rotas alternativas; cultivar uma visão ampla e providente. Nós da ipcm®_Ibérica/LatinoAmérica, também investimos muito na internacionalização da informação, oferecendo aos nossos clientes a oportunidade de avaliar o potencial de novos mercados, medir o retorno derivado da promoção de sua mensagem e tecnologia, nos mais variados contextos econômicos e culturais.

Esse investimento resulta na riqueza de conteúdo original encontrada em cada edição destas revistas dedicadas aos mercados de idioma espanhol, português e hispano-americano. Somente nesta edição de verão da ipcm®_Ibérica/LatinoAmérica, você irá encontrar cinco reportagens realizadas na Espanha, Portugal e México, que mostram o crescimento de empresas em diferentes setores industriais e em países diversos, graças aos investimentos em processos e tecnologias inovadoras de tratamento de superfície. Do mesmo investimento de recursos, surgem as missões da equipe editorial nas feiras mais importantes do mundo, relevantes para os mercados de língua espanhola, portuguesa e hispano-americana. Na primavera passada, estivemos na ExpoMafe, no Brasil; na Fabtech, no México; na EMAF, em Portugal; na Subcontratación e Pumps&Valves, em Bilbao, e na Biobased Coatings Europe, em Madri.

Daqui a poucos dias, estaremos de volta à Fabtech; desta vez, em Chicago, um evento técnico voltado para um mercado com economia forte e alto poder aquisitivo do consumidor. Esta será uma edição com grande destaque para o componente expositivo europeu, também graças ao trabalho da ipcm®, como agência exclusiva para a Europa.

Alessia Venturi Redator Chefe Director

Ainda em setembro, estaremos na Abrafati, no Brasil, o evento mais importante da América Latina para o setor de tintas e revestimentos; e, enfim, estaremos de volta a São Paulo, em outubro, para a edição latino-americana da feira Wire, o evento internacional de processamento de fios, um setor onde o tratamento de superfície é estratégico. Publicamos este compêndio do que fizemos e do que faremos em 2025, não para nos vangloriar, mas para demonstrar que o verdadeiro motor do crescimento não é o tamanho de uma empresa, mas a sua capacidade de pensar grande.

MKS Atotech inaugura nuevas instalaciones en España, reforzando su compromiso con la innovación y el servicio en el sur de Europa.

MKS Atotech ha inaugurado oficialmente sus nuevas instalaciones en Derio, Bizkaia, España. Esta inversión estratégica refuerza el compromiso de la empresa para apoyar el negocio de General Metal Finishing (GMF) en España, Portugal y el sur de Europa.

Con más de 2.000 m2 de superficie útil, las nuevas instalaciones cuentan con laboratorios químicos y de ciencia de materiales de última generación, además de departamentos para funciones regionales clave, incluyendo ventas y servicio, servicios de laboratorio, finanzas, logística, HES e IT.

Como líderes en tecnología de acabado de superficies, estas nuevas instalaciones mejoran la capacidad de la empresa para ofrecer el mejor servicio, acelerar los tiempos de respuesta y profundizar la colaboración con los clientes en toda la región, proporcionando soluciones adecuadas a los retos del siglo XXI.

“Estas instalaciones representan una inversión estratégica para nuestro crecimiento e innovación futuros en la Península Ibérica y el sur de Europa. Nos acercan a nuestros clientes y subrayan nuestro compromiso permanente con la excelencia”, afirmó Rahul Bose, Director Senior de Ventas GMF Europa de MKS Atotech. “El equipo de MKS Atotech está entusiasmado con este logro. El nuevo entorno, las herramientas avanzadas y el espacio de colaboración nos permiten ofrecer un valor aún mayor a nuestros clientes y socios. Este es un nuevo y emocionante capítulo en el que continuamos liderando la innovación, el servicio y la colaboración en todo el sur de Europa”.

Para más información: www.atotech.com/spain/

A MKS Atotech inaugura novas instalações na Espanha, reforçando seu compromisso com a inovação e com o atendimento no sul da Europa.

AMKS Atotech inaugurou oficialmente suas novas instalações em Derio, Bizkaia, na Espanha. Esso investimento estratégico fortalece o empenho da empresa em apoiar o negócio de General Metal Finishing (GMF) na Espanha, em Portugal e no sul da Europa.

Com mais de 2.000 m2 de área útil, o novo espaço abriga laboratórios químicos e de ciência dos materiais de última geração, além de departamentos dedicados a funções regionais essenciais, como vendas e atendimento ao cliente, serviços laboratoriais, finanças, logística, saúde, meio ambiente e segurança (HES) e IT.

Como líderes em tecnologia de acabamento de superfícies, essas novas instalações ampliam a capacidade da empresa de prestar um serviço de excelência, acelerar os tempos de resposta e aprofundar a colaboração com os clientes em toda a região, oferecendo soluções alinhadas aos desafios do século XXI.

“Essas instalações representam um investimento estratégico para o nosso crescimento futuro e para a inovação na Península Ibérica e no sul da Europa. Elas nos aproximam dos nossos clientes e reforçam nosso compromisso contínuo com a excelência”, afirmou Rahul Bose, Diretor Sênior de Vendas GMF Europa da MKS Atotech. “A equipe da MKS Atotech está entusiasmada com essa conquista. O novo ambiente, os instrumentos avançados e o espaço colaborativo nos permitem entregar ainda mais valor aos nossos clientes e parceiros. Este é um novo e empolgante capítulo no qual continuamos liderando a inovação, o atendimento e a colaboração em todo o sul da Europa”.

Para mais informações: www.atotech.com/portugal/

BYK-Gardner USA ha inaugurado una nueva y más amplia instalación en Perinton para respaldar el desarrollo y la producción de dispositivos ultrasónicos avanzados para el control de calidad en los sectores automotriz, de semiconductores y otras aplicaciones industriales.

BYK-Gardner USA ha reubicado oficialmente sus operaciones de ultrasonido de Pittsford a una instalación recientemente renovada en 320 Macedon Center Road, en el municipio de Perinton. El sitio celebró su gran inauguración con una ceremonia de corte de cinta el martes 3 de junio, a la que asistieron empleados locales e internacionales.

El nuevo edificio de 2.300 m2 representa una mejora significativa, al ofrecer 1.500 m2 adicionales en comparación con la ubicación anterior en Monroe Avenue, Pittsford. Esta expansión proporciona un entorno de última generación con amplio espacio para la producción, la investigación y el desarrollo, el almacenamiento y modernas áreas de oficina.

A BYK-Gardner USA inaugurou uma divisão mais ampla e nova em Perinton, para dar suporte à criação e à produção de dispositivos a ultrassom avançados para controle de qualidade nos setores automotiva, de semicondutores e outras aplicações industriais.

© BYK-Gardner

ABYK-Gardner USA transferiu oficialmente sua divisão de ultrassom, de Pittsford, para um prédio recém-reformado, na Macedon Center Road, 320, na cidade de Perinton. A abertura do novo local foi celebrada na terça-feira, 3 de junho, com uma grande cerimônia de inauguração e corte de fita, com a presença de funcionários locais e internacionais.

O novo edifício de 2.300 m² representa uma modernização significativa, em comparação com o local anterior, na Monroe Avenue, em Pittsford, pois oferece 1.500 m² a mais de área. Esta expansão proporciona um ambiente agradável, com amplo espaço para a produção, pesquisa e desenvolvimento, depósito e escritórios modernos.

“La inversión de BYK en esta nueva instalación subraya nuestro compromiso de crear un lugar de trabajo inspirador y agradable”, dijo Gabi Kigle-Böckler, VP de Marketing. “Con este entorno mejorado, estamos bien equipados para desarrollar soluciones innovadoras que aborden los desafíos globales de hoy y del futuro”.

El sitio de Fairport se especializa en el desarrollo y la fabricación de soluciones de prueba por ultrasonido de alto rendimiento y alta precisión para el aseguramiento de la calidad en una amplia gama de aplicaciones industriales. Sus innovadores sistemas PELT™ de ultrasonido de alta frecuencia establecen el estándar en la industria automotriz, ofreciendo medición del grosor de películas multicapa sobre cualquier sustrato con una precisión excepcional. Estos sistemas están disponibles en configuraciones portátiles y robóticas. En el sector de semiconductores, los pulsadores y receptores de baja y media frecuencia de BYK-Gardner sirven como herramientas versátiles para la detección general de fallos y defectos. Para aplicaciones más avanzadas, los pulsadores y receptores de alta frecuencia – combinados con transductores de inmersión de última generación – se utilizan en sistemas de Microscopía Acústica de Barrido (SAM). Estas soluciones ofrecen imágenes ultrasónicas de alta resolución para detectar defectos en obleas, chips de microprocesadores, interfaces unidas y más.

Para más información: www.byk-instruments.com

O investimento da BYK nesta nova estrutura reforça o nosso propósito de criar um ambiente de trabalho estimulante e agradável”, disse Gabi Kigle-Böckler, vice-presidente de Marketing. “Com este ambiente mais adequado, estamos bem equipados para desenvolver soluções inovadoras para enfrentar os desafios globais, tanto hoje, como no futuro”.

A fábrica de Fairport é especializada no desenvolvimento e na produção de soluções de teste por ultrassom de alta precisão e alto desempenho, para garantir a qualidade de uma ampla variedade de aplicações industriais. Seus modernos sistemas de ultrassom PELT™, de alta frequência, estabelecem o padrão na indústria automotiva, oferecendo medições de espessura de filme multicamadas, em qualquer substrato, com precisão excepcional. Estes sistemas estão disponíveis em configurações portáteis e robotizadas. No setor de semicondutores, os pulsadores e receptores de baixa a média frequência, da BYK-Gardner, são ferramentas versáteis para a detecção geral de defeitos e imperfeições. Para aplicações mais avançadas, são utilizados pulsadores e receptores de alta frequência, combinados com transdutores de imersão de última geração, em sistemas de microscopia acústica de varredura (SAM). Estas soluções fornecem imagens por ultrassom de alta resolução, ideais para identificar defeitos em wafers, chips microprocessadores, interfaces conectadas e muito mais.

Para mais informações: www.byk-instruments.com

El robot de pintura número 19,000 de Dürr se entregará a la primera planta europea de BYD en Szeged, Hungría.

El robot está equipado con el atomizador giratorio EcoBell3 de alta velocidad, lo que proporciona una excelente calidad de pintura y a la vez promueve una producción sostenible. BYD Auto Company Limited, uno de los líderes chinos en la fabricación de vehículos de nuevas energías, es uno de los primeros en establecer una fábrica en Europa. Dürr ha proporcionado más de 120 robots de pintura y manipulación a la planta de Hungría, con los que ofrece soluciones de pintura ecológicas y eficientes para vehículos eléctricos.

Última generación de robots para procesos de pintura

Las líneas de pintura de la planta están equipadas con los robots de la serie EcoRP de Dürr, tanto de 6 y como de 7 ejes, que automatizan la aplicación de pintura interior y exterior en coordinación con los robots de manipulación. El robot de 7 ejes abre los cofres, mientras que el robot de 6 ejes pinta el exterior de los vehículos de manera eficiente.

La tecnología innovadora impulsa la producción sostenible

BYD ha adoptado el atomizador giratorio de alta velocidad EcoBell3 de Dürr para garantizar una calidad de pintura impecable en un tono, un flujo y un grosor de capa uniformes. En combinación con la avanzada tecnología ecológica y de cambio de color, la familia de atomizadores permite cambios rápidos de color y reduce el consumo de energía.

La integración del sistema de cambio de pintura EcoSupply P de Dürr, estandarizado y modular, aumentará aún más la eficiencia. El sistema de limpieza con pigs devuelve los restos de pintura al contenedor, sin dejar residuos. Esto reduce significativamente tanto los residuos de pintura como los de solvente.

O robô de pintura de número 19.000 da Dürr será entregue à primeira planta europeia da BYD em Szeged, Hungria.

Equipado com o atomizador rotativo de alta velocidade EcoBell3, o robô fornecerá qualidade excepcional de pintura à BYD, além de apoiar a produção sustentável.

A BYD Auto Company Limited, indústria chinesa líder na fabricação de veículos elétricos, está entre os primeiros fabricantes automotivos do país a estabelecer uma fábrica na Europa. Na planta da Hungria, a Dürr forneceu mais de 120 robôs de pintura e manuseio, oferecendo soluções de pintura ecológicas e eficientes para veículos elétricos.

Última geração de robôs para processos de pintura

As linhas de pintura da planta na Hungria são equipadas com os robôs da série EcoRP da Dürr com modelos de 6 e 7 eixos, automatizando a pintura interna e externa em coordenação com robôs de manuseio. O robô de 7 eixos também auxilia na abertura dos capôs, enquanto o robô de 6 eixos pinta com eficiência o exterior dos veículos.

Tecnologia inovadora impulsiona produção sustentável

A BYD adotou o atomizador rotativo de alta velocidade EcoBell3 da Dürr para garantir qualidade impecável na pintura, com tom, fluxo, espessura e camadas uniformes. Em combinação com tecnologia ambiental e de troca de cores avançada, a família de atomizadores permite rápidas trocas e reduz o consumo de energia. A integração do sistema modular especial de pintura EcoSupply P da Dürr aumentará ainda mais a eficiência. O sistema de “pigs” devolve os resíduos de tinta ao seu contêiner, eliminando qualquer resquício. Isso reduz de forma significativa os resíduos tanto de tinta quanto de solvente.

De izquierda: Marcus Treppschuh, Vicepresidente Senior de Dürr Systems AG, y Frank Zimmermann, Director Senior de Ventas de Dürr.

Da esquerda: Marcus Treppschuh, Vice-Presidente Sênior da Dürr Systems AG, e Frank Zimmermann, Gerente Sênior de Vendas da Dürr.

Para los distintos modelos de vehículos eléctricos de BYD, Dürr ha personalizado robots de limpieza con rodillos de plumas de acción flexible para eliminar eficazmente las partículas de polvo y suciedad de las complejas superficies de la carrocería.

Experiencia global que respalda a los fabricantes de automóviles chinos en el extranjero

Gracias a sus 139 sucursales en 33 países, Dürr aprovecha su experiencia global en proyectos y sus redes localizadas en Europa, el Sudeste Asiático y Sudamérica para proporcionar un apoyo integral a los fabricantes chinos de automóviles en su expansión internacional. La experiencia de Dürr en las normas locales, diseño de ingeniería, fabricación de equipos y control inteligente garantiza una ejecución eficaz de los proyectos, lo que ayuda a las empresas automovilísticas chinas a consolidar su presencia en el extranjero.

Para más información: www.durr.com

Para os diferentes modelos de veículos elétricos da BYD, a Dürr planejou robôs de limpeza personalizados com rolos de pluma com ação flexível, para remover com eficiência poeira e partículas de superfícies complexas de carrocerias.

Experiência globalizada em apoio a fabricantes chinesas no exterior

Com 139 subsidiárias em 33 países, a Dürr aproveita sua experiência em projetos globais e redes localizadas em toda a Europa, Sudeste da Ásia e América do Sul para fornecer apoio abrangente a fabricantes chineses em sua expansão internacional. A experiência da Dürr com regulamentos locais, projeto de engenharia, fabricação de equipamentos e controle inteligente garante a execução eficiente do projeto, ajudando empresas automotivas chinesas a estabelecerem uma forte presença no exterior.

Para mais informações: www.durr.com

CHEMTEC’s chemicals are revolutionary, cutting-edge, and environmental friendly.

Our revolutionary technologies are designed to have a very limited environmental impact, to reduce consumption of resources and for a greater operational simplicity.

CHEMTEC develops customized solutions that aim to maximize the customer’s satisfaction.

Tolsa presenta ADINS® Flame Retardancy, una alternativa ignífuga libre de ATO y halógenos que mejora el comportamiento al fuego. Fabricada en Europa, ofrece alta eficacia, sostenibilidad y coste competitivo.

Ante el aumento de más del 800 % en el precio del trióxido de antimonio (ATO) durante el último año, los fabricantes se enfrentan a una presión creciente para replantear sus formulaciones ignífugas, no solo con el objetivo de controlar los costes, sino también para responder a las crecientes exigencias regulatorias y de seguridad. El ATO, clasificado como sustancia peligrosa e incluido por la ECHA en la lista de Sustancias Extremadamente Preocupantes (SVHC, por sus siglas en inglés), está impulsando a la industria a buscar alternativas más seguras y sostenibles. En este contexto, las soluciones ignífugas ADINS® de Tolsa surgen como una alternativa fiable, rentable y de fabricación europea, completamente libre de ATO y halógenos, que permite a los fabricantes mantener el rendimiento de sus productos al tiempo que mejoran su perfil de seguridad contra incendios y sostenibilidad.

“ADINS® destaca por ofrecer formulaciones realmente libres de ATO que mejoran el comportamiento frente al fuego gracias a su efecto sinérgico que potencia la formación de carbón residual. ADINS® es más que un sustituto del ATO, reduce la liberación de humo y calor a la vez que mejora el efecto antigoteo, lo que lo convierte actualmente en una solución integral y altamente competitiva en términos de coste-eficiencia para matrices como PVC, PA, PP, caucho y recubrimientos de protección contra el fuego” afirma Marta Sacristán, Functional Additives Technical Manager de Tolsa.

ADINS® no solo sustituye al ATO, sino que también mejora las propiedades ignífugas y de resistencia al fuego en múltiples aspectos - incluyendo la supresión de humo, el antigoteo y la disminución de la liberación de calor. Esta mejora integral del comportamiento frente al fuego permite a los clientes no solo reemplazar, sino mejorar realmente las prestaciones ignífugas de su material de forma sostenible. Estas soluciones ya están siendo validadas por importantes compounders y fabricantes internacionales. Uno de estos casos de éxito es el de la empresa italiana RDC, que ha integrado con éxito la tecnología

ADINS® de Tolsa en su masterbatch Veaflame. Esta solución no solo elimina la necesidad de utilizar ATO en los productos finales, sino que además mejora el rendimiento global frente al fuego y la sostenibilidad, en línea con las crecientes exigencias regulatorias y medioambientales

A Tolsa apresenta o ADINS® Flame Retardancy, uma solução antincendio isenta de ATO e halogênios, que melhora o desempenho em relação ao fogo. Fabricado na Europa, oferece alta eficiência, sustentabilidade e custo competitivo.

Com os preços do trióxido de antimônio (ATO) disparando mais de 800%, no último ano, os fabricantes enfrentam uma pressão crescente para repensar suas formulações de retardantes de chamas, não só para controlar o aumento dos custos, mas também para lidar com as crescentes exigências regulatórias e de segurança. O ATO, classificado como uma substância perigosa e incluído pela ECHA na lista de substâncias de alta preocupação (SVHC), está forçando a indústria a encontrar alternativas mais seguras e sustentáveis. Neste contexto, as soluções retardantes de chama ADINS®, da Tolsa, surgem como uma alternativa segura, econômica e de fabricação europeia, completamente isenta de ATO e halogênios, ajudando os fabricantes a manter o desempenho de seus produtos e, ao mesmo tempo, melhorar seus perfis de segurança contra incêndio e de sustentabilidade.

“O ADINS® se destaca por oferecer formulações realmente isentas de ATO, melhorando o desempenho em relação ao fogo, devido ao seu efeito sinérgico, que favorece a formação de carbono residual. O ADINS® é mais do que um substituto do ATO; ele reduz a liberação de fumaça e calor, ao mesmo tempo em que melhora o efeito anti-gotejamento, tornando-se atualmente uma solução completa, econômica e muito competitiva, para matrizes como PVC, PA, PP, borracha e revestimentos de proteção contra incêndio”, afirma Marta Sacristán, gerente técnica de aditivos funcionais, da Tolsa.

O ADINS® não só substitui o ATO, mas também melhora as propriedades retardantes de chama e de resistência ao fogo em diversos aspectos, inclusive a supressão de fumaça, o anti-gotejamento e a diminuição da liberação de calor. Esta melhoria a 360° na resistência ao fogo permite que os clientes não só substituam, mas também melhorem o desempenho retardante de chama de seus materiais de forma sustentável.

Os produtos ADINS® já estão sendo aprovados pelos principais compounders e produtores internacionais. Um exemplo destas histórias bem-sucedidas é da empresa italiana RDC, que integrou com sucesso a tecnologia ADINS®, da Tolsa, em seu masterbatch Veaflame. Esta solução não só elimina a necessidade de ATO nos produtos finais, mas também melhora o desempenho geral em relação ao fogo e a

de las industrias del plástico y el caucho.

El nuevo sistema ya ha demostrado excelentes resultados en múltiples aplicaciones con caucho. En compuestos retardantes de llama libres de halógenos (HFFR) para la fabricación de cables, diseñados para cumplir con los estrictos estándares CPR, ADINS® ha logrado reducir significativamente el pico de liberación de calor y la producción de humo, al tiempo que mejora la estructura de la capa de carbón. Del mismo modo, en suelas de calzado de seguridad fabricadas con caucho, la nueva formulación libre de ATO mejora la resistencia al fuego mediante la formación de una capa de carbón más densa y compacta, ofreciendo una alternativa más inteligente y segura frente a los retardantes de llama tradicionales.

Como proveedor europeo, Tolsa garantiza una producción estable, plazos de entrega más cortos y una clara alineación con los objetivos de sostenibilidad. “Esto va más allá de un cambio técnico; es una oportunidad estratégica para reducir riesgos, optimizar costes y avanzar hacia el futuro de la seguridad contra incendios”, añade Antonio Esteban, Chief Research and Technological Innovation Officer de Tolsa. ADINS® Flame Retardancy está disponible comercialmente en Estados Unidos a través de una red consolidada de distribuidores regionales: EM Sullivan, Dar-Tech y Dorsett & Jackson. Esta colaboración garantiza una amplia cobertura y un soporte técnico especializado a nivel local, ayudando a los clientes a encontrar la solución libre de ATO más adecuada según su ubicación y necesidades de aplicación.

Para más información: www.tolsa.com

sustentabilidade, acompanhando as crescentes demandas regulatórias e ambientais das indústrias de plástico e borracha. O novo sistema já mostrou ótimos resultados em diversas aplicações de borracha. Em compostos retardantes de chama sem halogênio (HFFR), para fabricação de cabos, projetados para atender aos mais rigorosos padrões da RPC, o ADINS® reduziu significativamente o pico de liberação de calor e a produção de fumaça, ao mesmo tempo em que melhorou a estrutura da carbonização. Da mesma forma, em solas de borracha de calçados de segurança, a nova formulação sem ATO, aumenta a resistência ao fogo através da formação de uma carbonização mais densa e compacta, oferecendo uma alternativa mais inteligente e segura aos retardantes de chama tradicionais.

Como fornecedora europeia, a Tolsa garante produção estável, prazos de entrega mais curtos e perfeita sintonia com as metas de sustentabilidade. “Isto é muito mais do que uma mudança técnica; é uma oportunidade estratégica para reduzir riscos, diminuir custos e se alinhar com o futuro da segurança contra incêndio”, diz Antonio Esteban, diretor de pesquisa e inovação tecnológica, da Tolsa. O ADINS® Flame Retardancy está disponível comercialmente nos Estados Unidos, através de uma rede segura de distribuidores regionais: EM Sullivan, Dar-Tech e Dorsett & Jackson. Esta parceria garante ampla cobertura e suporte local especializado, ajudando os clientes a encontrar a melhor solução sinérgica retardante de chamas sem ATO, de acordo com a sua localização e requisitos de aplicação.

Para mais informações: www.tolsa.com

Galstaff Multiresine (GMR) ofrece un portafolio diversificado de polímeros, resinas sintéticas y auxiliares para pinturas y tintas. La sede brasileña, fundada en São Paulo hace más de 20 años, representa un centro estratégico capaz de ofrecer soporte técnico especializado para responder a las necesidades específicas y al dinamismo del mercado latinoamericano.

En un país que representa casi el 50 %1 del consumo total de recubrimientos de América Latina y se sitúa entre los diez mercados más importantes del mundo, el segmento brasileño de los recubrimientos industriales sigue mostrando una fuerte expansión. En 2024, el sector registró un crecimiento del +6,3 %, con más de 382 millones de litros vendidos, impulsado por sectores estratégicos como la industria manufacturera, las infraestructuras y la automoción.

Las previsiones más recientes indican además que el mercado de recubrimientos brasileño crecerá con una CAGR (Compound Annual Growth Rate) del 3,2 % entre 2025 y 2030, confirmando su papel central en el escenario industrial sudamericano.

El mercado está experimentando no solo un aumento de los volúmenes, sino una auténtica transición tecnológica. La demanda se orienta cada vez más hacia soluciones sostenibles y de alto rendimiento, capaces de responder a las crecientes exigencias de eficiencia, seguridad y tutela medioambiental. En particular, crece el interés por los recubrimientos con bajas emisiones de COV, las formulaciones a base de agua, los recubrimientos epoxi y poliuretánicos de alta resistencia, diseñados para entornos industriales agresivos y condiciones climáticas extremas. Galstaff Multiresine (GMR), presente desde hace más de veinte años con una sede comercial y un laboratorio técnico en São Paulo, se ha consolidado como uno de los actores más sólidos e innovadores del panorama brasileño. Nacido en Italia en los años 90, el grupo se ha especializado en la síntesis de polímeros y en la producción de resinas termoendurecibles líquidas de alto rendimiento. Hoy la empresa opera en más de 60 países en los cinco continentes, cuenta con tres plantas de producción en Italia, una capacidad total de 60 000 toneladas anuales y una cifra de negocios superior a los 100 millones de euros. Estos resultados le han permitido clasificarse entre las 1002 mejores empresas químicas italianas, según datos de Federchimica. "Desde 2004, también ponemos nuestros conocimientos al servicio del mercado sudamericano a través de la sede brasileña, que en sus más de veinte años de actividad se ha convertido en un referente técnico para la industria local de los recubrimientos.

1 https://www.grandviewresearch.com/horizon/outlook/industrial-coatings-market/brazil

2 Empresas con capital mayoritariamente italiano o controladas por entidades financieras extranjeras pero con nacionalidad italiana en cuanto a gestión estratégica y operativa; los valores se refieren a los productos químicos excluyendo los medicamentos.

No es una casualidad que tengamos una presencia directa en Brasil –explica Enrico Ancarani, director técnico de Galstaff Multiresine – ya que este país representa un mercado estratégico, tanto por los volúmenes como por las perspectivas de crecimiento".

La fuerza de Galstaff Multiresine radica no solo en la calidad, sino también en la amplitud de su oferta. El grupo propone un portafolio sumamente variado de soluciones con alto valor técnico, divididas en ocho familias de productos, fruto de una intensa actividad de investigación y desarrollo: poliésteres saturados, poliésteres insaturados, resinas alquídicas, poliésteres hidroxilados, resinas amínicas, isocianatos, aditivos y auxiliares.

Enrico Ancarani, director técnico de Galstaff

y Mario Fernando, director de ventas LATAM de Galstaff

A Galstaff Multiresine (GMR) oferece um amplo portfólio de polímeros, resinas sintéticas e auxiliares para vernizes e tintas. A sede brasileira, fundada em São Paulo há mais de 20 anos, é um polo estratégico, que fornece suporte técnico dedicado para atender às necessidades específicas e ao dinamismo do mercado latino-americano.

Em um país que representa quase 50%1 do consumo total de tintas na América Latina e se encontra entre os dez mercados mais importantes do mundo, o segmento brasileiro de tintas industriais continua apresentando forte crescimento. Em 2024, o setor registrou um crescimento de 6,3%, com mais de 382 milhões de litros vendidos, estimulados por setores estratégicos como a indústria manufatureira, infraestruturas e automobilística. As projeções mais recentes também indicam que o mercado brasileiro de revestimentos irá apresentar um aumento da taxa de crescimento CAGR de 3,2%, entre 2025 e 2030, confirmando seu papel central no cenário industrial sul-americano. Paralelamente ao aumento dos volumes, o mercado está vivendo uma verdadeira transição tecnológica.

1 https://www.grandviewresearch.com/horizon/outlook/industrial-coatings-market/brazil

A demanda está cada vez mais voltada para soluções sustentáveis e de alto desempenho, capazes de atender às crescentes necessidades de eficiência, segurança e conformidade ambiental. Em particular, há maior interesse por tintas com baixas taxas de emissões de COV, formulações à base de água e revestimentos epóxis e poliuretanos de alta resistência, projetados para ambientes industriais agressivos e condições climáticas extremas.

A Galstaff Multiresine (GMR), presente com sede comercial e laboratório técnico, há mais de vinte anos, em São Paulo, consolidou-se como um dos protagonistas mais sólidos e inovadores do cenário brasileiro. Fundada na Itália na década de 1990, a empresa se especializou em síntese de polímeros e na produção de resinas termoendurecíveis líquidas de alto rendimento. Hoje, a empresa opera em mais de 60 países nos cinco continentes, com três fábricas na Itália, capacidade total de 60.000 toneladas anuais e um faturamento superior a € 100 milhões, resultados que lhe permitiram entrar no top 1002 das empresas químicas italianas, segundo dados da Federchimica.

“Desde 2004, o nosso know-how também serve o mercado sulamericano, através da nossa sede brasileira, que, com mais de vinte anos de atividade, se tornou um ponto de referência técnica para a indústria local de tintas e revestimentos. A decisão de ter uma presença direta no Brasil não foi por acaso”, explica Enrico Ancarani, diretor técnico da Galstaff Multiresine, “pois o país é um mercado estratégico, tanto em termos de volume, quanto de perspectiva de crescimento”.

Portfólio de produtos: extensão e especialização

A força da Galstaff Multiresine não é apenas a qualidade, mas é também a extensão de sua oferta. O grupo oferece um portfólio extremamente articulado de soluções de alto valor técnico, divididas em oito famílias de produtos, resultado do intenso trabalho de pesquisa e desenvolvimento: poliésteres saturados, poliésteres insaturados, resinas alquídicas, poliésteres hidroxilados, resinas amínicas, isocianatos, aditivos e auxiliares.

2 Empresas com capital majoritário italiano ou controladas por órgãos financeiros estrangeiros, mas com nacionalidade italiana da gestão estratégica e operacional; os valores referem-se a produtos químicos, exceto os farmacêuticos.

El departamento de producción externo donde se encuentran los tanques dedicados al almacenamiento y a la mezcla de las materias primas.

A unidade de produção externa, com os tanques para armazenamento e mistura de matérias-primas.

Estas soluciones están diseñadas para responder a las necesidades de numerosos sectores industriales, como los materiales compuestos, la automoción, la industria de la madera y el mobiliario, el packaging alimentario (Can & Coil), la protección anticorrosiva y la química verde. "Disponer de una gama tan completa supone una ventaja estratégica: en caso de ralentizaciones en un sector, podemos concentrar nuestras acciones en otros ámbitos, garantizando la continuidad operativa y un buen nivel de rotación. Por otro lado, gestionar una producción tan amplia y diversificada requiere coordinar una cadena de suministro compleja. Para lograrlo, contamos con una cadena de suministro bien estructurada y un diseño de planta moderno, que nos permiten mantener estándares de calidad constantes y ofrecer trazabilidad total", explica Enrico Ancarani. Otro de los puntos fuertes de la empresa es la atención por la personalización: aunque trabaja principalmente por lotes, GMR también desarrolla a petición formulaciones a medida, en estrecha colaboración con los clientes, siempre que estas no comprometan la eficiencia industrial, los costos operativos o la sostenibilidad organizativa del grupo. "Trabajamos con una gran cantidad de materias primas y es fundamental gestionarlas correctamente con las tecnologías y las instalaciones más adecuadas", continúa diciendo el director técnico.

Todos los productos distribuidos por Galstaff Multiresine en la región latinoamericana provienen directamente de las plantas de producción del grupo en Italia, pero la sede brasileña es mucho más que una simple base

de la

se canalizan y gestionan los fluidos utilizados en los procesos químicos.

Vista da passarela técnica com tubulação onde os fluidos usados nos processos químicos são transportados e gerenciados.

Essas soluções são projetadas para atender às necessidades de inúmeros setores industriais; de compósitos ao automotivo, da indústria da madeira e móveis, até embalagens de alimentos (latas e bobinas), anticorrosivos e a química verde. “Ter uma oferta tão articulada é uma vantagem estratégica: em caso de desaceleração em um setor, podemos concentrar nossos esforços em outras áreas, garantindo a continuidade operacional e um bom nível de faturamento. Por outro lado, porém, gerenciar uma produção tão grande e diversificada exige a coordenação de uma cadeia de fornecimento complexa. É por isso que desenvolvemos uma cadeia de abastecimento estruturada e um layout de engenharia avançado, para garantir qualidade constante e rastreabilidade total”, explica Enrico Ancarani.

Outro ponto forte da empresa é o foco na personalização: mesmo trabalhando principalmente em lotes, a GMR desenvolve formulações personalizadas sob encomenda, em estreita colaboração com os clientes, desde que isso não prejudique a eficiência industrial, os custos operacionais, nem a sustentabilidade organizacional do grupo.

“Trabalhamos com uma grande quantidade de matérias-primas e é essencial gerenciá-las corretamente com os mais adequados equipamentos e tecnologias”, diz o diretor técnico.

Uma presença sólida e estratégica no coração da América Latina

Todos os produtos distribuídos pela Galstaff Multiresine na América Latina vêm diretamente das fábricas do grupo na Itália, mas a sede brasileira é muito mais do que um simples polo comercial: é um ponto de referência

Inspirada en la cerámica marroquí y su herencia norteafricana, la colección Interpon D2525 Terracotta Effect, con sus 12 colores, le ayudará a soñar en grande. Desde el encanto de la terracota natural hasta la audaz vitalidad de los efectos esmaltados, ofrece una amplia variedad de posibilidades de diseño en verde bosque, azul celeste o amarillo cálido. La gama emula el atractivo visual atemporal de este material cada vez más demandado, pero sin sus inconvenientes: ser pesado, difícil de instalar y propenso a agrietarse. Basada en la reputación de durabilidad de Interpon D, ofrece niveles excepcionales de retención del color y de integridad de la película, y contribuye a construir un futuro sostenible.

Su imaginación comienza con nuestro acabado.

Proteger el equipamiento ACE, mobiliario metálico, alumbrado, material para uso recreativo o estructuras de acero contra los efectos nocivos de la corrosión no es opcional, es esencial.

Puede que los altos costes que conlleva la inversión en una línea de recubrimiento o un equipo de pretratamiento lo hayan desanimado en el pasado, pero ha llegado el momento de volver a pensar en ello.

Ahora, gracias a Interpon Redox One Coat, podrá proteger sus superficies contra la corrosión hasta un C4M en una sola capa. La combinación de un pretratamiento químico básico como el fosfato.

de hierro con Interpon Redox One Coat, le puede aportar excelentes niveles de protección contra la corrosión y una buena resistencia UV en aplicaciones exteriores.

Disponible en una amplia variedad de colores en stock, que abarca todos los colores RAL, niveles de brillo y acabados más populares en el mundo industrial, conseguirá satisfacer a sus clientes aumentando así su oferta y mejorando su imagen corporativa.

Interpon. Su mejor marca personal.

comercial: es un referente técnico y operativo para todo el continente. "No somos solo proveedores, sino socios estratégicos que ayudan a nuestros clientes a innovar y competir en el mercado global: los acompañamos en cada etapa del proceso, desde el desarrollo de las formulaciones hasta la formación posventa", explica Mario Fernando, director de ventas LATAM. "En Brasil, se nos exige un nivel de prestaciones muy alto: nuestros productos deben garantizar durabilidad y un impacto ambiental mínimo. Por ello, nuestra actividad se basa en un soporte técnico constante y en soluciones personalizadas". El orgullo de la sede es su laboratorio aplicativo interno, que permite trabajar mano a mano con los clientes en el desarrollo y perfeccionamiento de sus productos, brindando asistencia técnica concreta y formación específica. "Visitamos personalmente a los clientes, gestionamos las negociaciones, ofrecemos asistencia sobre el terreno: estar presentes y ser reactivos forma parte de nuestro ADN", continúa Fernando. Además, para responder de manera inmediata a las demandas del mercado y garantizar la continuidad operativa y la puntualidad en las entregas, la sede brasileña de GMR gestiona un stock de productos con una capacidad de más de 500 toneladas.

técnico e operacional para todo o continente.

“Não somos apenas fornecedores, mas parceiros estratégicos que ajudam os nossos clientes a inovar e competir no mercado global: acompanhamo-los em todas as etapas do processo, desde a criação da formulação, até o treinamento pós-venda”, explica Mario Fernando, diretor comercial LATAM. “Aqui no Brasil, temos que oferecer um nível de desempenho muito alto: nossos produtos devem garantir durabilidade e baixo impacto ambiental. Por isso, o nosso trabalho se baseia em suporte técnico constante e soluções personalizadas.” O carro-chefe da nossa sede é o laboratório interno de aplicação, que nos permite acompanhar diretamente os clientes na criação e otimização de produtos, fornecendo assistência técnica rápida e seções de treinamento dedicado. “Visitamos os clientes pessoalmente, gerenciamos negociações e damos suporte no local: estar presente e disponível faz parte do nosso DNA”, diz Fernando. Além disso, para responder com rapidez às demandas do mercado e garantir a continuidade operacional e a pontualidade nas entregas, a sede brasileira da GMR gerencia um estoque de produtos com capacidade de mais de 500 toneladas.

El compromiso concreto de GRM con la sostenibilidad

Una de las principales tendencias del mercado brasileño es la creciente atención por la sostenibilidad y la búsqueda de formulaciones más sostenibles. "Se trata de una tendencia ya consolidada en Europa y a nivel global, que también está ganando terreno en América Latina. Por ello, queremos que nos conozcan no solo por ser proveedores de resinas, sino también por ser socios estratégicos capaces de respaldar a nuestros clientes a nivel de innovación y competitividad en un mercado cada vez más global", afirma el director de ventas de LATAM. "A nivel de grupo, hemos emprendido un camino claro y estructurado hacia una química más responsable. Desempeñamos un papel intermedio en la cadena de suministro, situándonos entre quienes desarrollan las moléculas y quienes formulan el producto final", explica Enrico Ancarani. "Nuestra tarea es desarrollar polímeros de alto rendimiento técnico, pero también estamos fuertemente vinculados a los productores de materias primas, de los cuales esperamos una reducción continua y progresiva de los materiales de origen fósil en favor de alternativas equivalentes o superiores y compatibles con nuestros procesos de síntesis".

O compromisso concreto da GRM com a sustentabilidade

Uma das principais tendências do mercado brasileiro é o crescente foco em sustentabilidade e a pesquisa de formulações mais sustentáveis. “Essa é uma tendência que já se consolidou na Europa e no mundo, e também está ganhando espaço na América Latina. Por isso, queremos ser reconhecidos não só como fornecedores de resinas, mas como parceiro estratégico que apoia nossos clientes em inovação e competitividade, em um mercado cada vez mais global”, afirma o diretor comercial para a América Latina.

“A nível de grupo, trilhamos um caminho claro e estruturado rumo a uma química mais responsável. Ocupamos uma posição intermediária na cadeia de fornecimentos: entre quem desenvolve as moléculas e quem formula o produto final”, explica Enrico Ancarani. “Nossa tarefa é desenvolver polímeros de alto rendimento técnico, mas temos também uma grande ligação com os produtores de matéria-prima, dos quais esperamos uma redução contínua e progressiva de materiais de origem fóssil, em favor de alternativas equivalentes ou superiores, compatíveis com nossos processos de síntese.”

"Nuestro compromiso se traduce en la selección de materias primas alternativas: renovables, bio-circulares y bio-balance. Ya hemos incorporado en nuestro catálogo líneas de productos con un porcentaje significativo de componentes de origen vegetal y renovable, manteniendo o, si es posible, mejorando las prestaciones que el mercado espera", continúa Ancarani.

Además, el grupo GRM ha emprendido recientemente un camino de transición concreto y medible, basado en un análisis ESG interno que ha permitido establecer objetivos ambientales, sociales y de gobernanza claros. Las acciones ya implementadas incluyen inversiones para la eficiencia energética, la reducción de los residuos industriales y el aumento progresivo del uso de materias primas vegetales y renovables. Nuestro ambicioso objetivo es duplicar el uso de dichos materiales para el año 2028, de forma que supongan el 7-10 % de la facturación total. "Nuestro compromiso es transversal y abarca todo el portafolio. Para nosotros, la sostenibilidad no es un concepto abstracto: se basa en decisiones diarias, compartidas con proveedores y socios. Solo a través de una colaboración concreta a lo largo de toda la cadena de suministro podemos construir un futuro industrial más responsable", concluye Ancarani.

GRM lleva la innovación sostenible también a Abrafati Del 23 al 25 de septiembre de 2025, la sucursal brasileña participará en Abrafati, una de las ferias más importantes del sector de los recubrimientos en América Latina que tendrá lugar en São Paulo. Una cita estratégica que representa para GMR un punto clave para el crecimiento del mercado sudamericano. "Abrafati es crucial para nuestro sector y para nuestro desarrollo en la región", comenta Mario Fernando. "América Latina es un mercado extremadamente dinámico, donde - a diferencia de Europa, en la que cada producto tiene un destino de uso bien definido - el mismo producto puede ser utilizado en aplicaciones muy diversas. Y es precisamente aquí donde nuestros productos marcan la diferencia ya que, gracias a su compatibilidad, se adaptan perfectamente a este contexto tan versátil". La adaptabilidad de las soluciones propuestas es, de hecho, una de las palancas fundamentales para el crecimiento de Galstaff Multiresine en la región, junto con la capacidad de aportar innovación concreta y sostenible, con un impacto positivo tanto en términos ambientales

“O nosso compromisso é visto na seleção de matérias-primas alternativas: renováveis, biocirculares e biobalanceadas. Já integramos à nossa linha, vários produtos com um percentual significativo de componentes de origem vegetal e renovável, mantendo ou, quando possível, melhorando o desempenho esperado pelo mercado”, explica Ancarani.

Além disso, o grupo GRM iniciou recentemente um percurso de transição concreto e mensurável, baseado em uma análise ESG interna, que permitiu definir objetivos ambientais, sociais e de governança claros. Já foram implementados investimentos em eficiência energética, redução de resíduos industriais e o aumento progressivo do uso de matériasprimas vegetais e renováveis. A meta ambiciosa é dobrar o uso desses materiais até 2028, para atingir 7% a 10% da receita total. “Nosso esforço é transversal e envolve todo o nosso portfólio. Para nós, sustentabilidade não é um conceito abstrato: ela envolve escolhas diárias, compartilhadas com fornecedores e parceiros. Somente através de uma colaboração concreta em toda a cadeia de abastecimentos podemos construir um futuro industrial mais responsável”, conclui Ancarani.

A GRM leva a inovação sustentável também na Abrafati De 23 a 25 de setembro, de 2025, a filial brasileira irá participar da Abrafati, em São Paulo, uma das feiras mais importantes para o setor de tintas da América Latina. Para a GMR, este agendamento estratégico é um marco fundamental para o crescimento no mercado sul-americano. “A Abrafati tem uma importância enorme para o nosso setor e para o nosso desenvolvimento na região”, comenta Mario Fernando. “A América Latina é um mercado extremamente dinâmico onde o mesmo produto pode ser utilizado em aplicações muito diversas (ao contrário da Europa, que cada produto tem um destino bem definido). E é justamente por isso que os nossos produtos fazem a diferença: graças à sua compatibilidade, adaptam-se perfeitamente a esse contexto tão versátil.”

En el laboratorio técnico de GMR equipado con instrumentos de última generación, se realizan diariamente análisis y controles estrictos en todas las materias primas y productos finales.

A adaptabilidade das nossas soluções, na verdade é um dos principais motores de crescimento da Galstaff Multiresine na região, além da capacidade de introduzir inovação concreta e sustentável, com impacto positivo, tanto em termos ecológicos, quanto

No laboratório técnico da GMR equipado com instrumentos de última geração, são realizadas diariamente análises e controles rigorosos em todas as matériasprimas e produtos acabados.

como de eficiencia productiva. "Entre las principales novedades que se presentarán en la feria, destacan las tecnologías de bajo contenido en COV, desarrolladas con el objetivo de reducir las emisiones a través del uso de productos cada vez más sostenibles. Una parte esencial de la oferta son las nuevas resinas diseñadas para lograr procesos más eficientes y con un menor consumo energético, un tema particularmente sensible en Brasil, donde los costos energéticos representan un desafío importante para el sector industrial". "Creemos en una innovación que avance en armonía con la responsabilidad ambiental", subraya el director de ventas de LATAM. "Por esta razón ambas representan los dos pilares de nuestra estrategia y el corazón de la propuesta que presentaremos en Abrafati. Nuestra participación en la feria refuerza nuestro fuerte compromiso con el mercado brasileño, compartiendo nuevas soluciones, intercambiando conocimientos con los clientes y anticipando las tendencias del sector". La feria será asimismo una excelente oportunidad para encontrarse con clientes, potenciales compradores y otros actores clave del sector, intercambiar impresiones sobre la evolución del mercado y compartir los logros alcanzados en términos de progreso técnico e industrial. Será un momento de visibilidad y diálogo, para reforzar la presencia del grupo en América Latina y reafirmar su papel como socio fiable y a la vanguardia.

de eficiência produtiva. Entre as principais novidades apresentadas na feira, destacam-se as tecnologias de baixo conteúdo de COVs, estudadas para reduzir as emissões com o uso de produtos cada vez mais sustentáveis. Importantes também são as novas resinas projetadas para processos mais eficientes e de baixo consumo de energia, uma questão particularmente sensível no Brasil, onde o custo da energia é um grande desafio para o setor industrial”. “Acreditamos que inovação e responsabilidade ambiental devem andar de mãos dadas”, enfatizou o diretor de ventas de LATAM. “Por isso, são os dois pilares da nossa estratégia e ponto central da oferta que iremos levar para a Abrafati. A nossa participação na feira reforça o nosso forte compromisso com o mercado brasileiro, partilhando novas soluções, trocando conhecimentos com os clientes e antecipando as tendências do setor”.

A feira também será uma oportunidade valiosa para encontrar clientes, potenciais e stakeholders, discutir sobre as tendências do mercado e compartilhar os resultados obtidos, em termos de progresso técnico e industrial. Será um momento de visibilidade e diálogo, para reforçar a presença do grupo na América Latina e consolidar o seu papel como parceiro confiável e de vanguarda.

ALIT Technologies Spa, la empresa italiana que diseña, produce y suministra instalaciones, productos químicos y sistemas de filtración para el tratamiento superficial de metales, con 20 años de experiencia en el despintado, el recubrimiento y el pretratamiento del aluminio, desembarca en América.

No es solo una apertura de mercado. Es una declaración de intenciones.

"Esta vez no se trata solo de otro viaje exploratorio" – subraya Andrea Gobbi, Gerente de Marketing B2B de ALIT – "no es un viaje para reunirse con clientes o sondear el terreno. Es algo mucho más concreto. ALIT abre una nueva sede comercial en los Estados Unidos, con base operativa fija en el estado de Michigan: nace ALIT USA y, con ella, un nuevo capítulo americano, pero con raíces profundamente italianas".

Una decisión fruto de la escucha activa

ALIT ha respondido a necesidades concretas y a las demandas que, en los últimos años, llegaban con creciente frecuencia del mercado estadounidense. "Quien nos conoce lo sabe", afirma Loris Rossi, CEO de la empresa de Verona. "No nos guiamos por las modas, sino por las necesidades concretas del mercado. En los últimos años, las empresas estadounidenses han mostrado un interés creciente: más solicitudes, más diálogo, más confirmaciones. El mensaje era claro: las empresas americanas necesitan mejorar sus procesos, y el despintado químico de metales es una oportunidad estratégica aún poco explotada. A lo largo de nuestros viajes, hemos tenido la oportunidad de conocer realidades extraordinarias, técnicos altamente cualificados y empresarios visionarios. Hemos escuchado, observado y comprendido. Y hoy podemos decirlo: ha llegado el momento adecuado". Michigan no fue una elección casual: aquí late uno de los corazones productivos más dinámicos de América. Los sectores estratégicos como la automoción, el aluminio y el procesamiento de metales están firmemente arraigados en esta región. "Y no se trata solo de una cuestión geográfica: es un también un punto de contacto perfecto para apoyar a nuestros clientes en Canadá. Estar allí, de forma presencial, significa derribar barreras logísticas, culturales y lingüísticas. Significa poder ofrecer asistencia, formación, consultoría y ventas directamente en el lugar, sin tener que lidiar con husos horarios o correos electrónicos que se pierden en la noche".

A ALIT Technologies Spa, empresa italiana que projeta, fabrica e fornece equipamentos, produtos químicos e sistemas de filtragem para o tratamento de superfícies metálicas, com 20 anos de experiência em decapagem de tinta, pintura e pré-tratamento de alumínio, desembarca nos Estados Unidos.

Não é apenas uma abertura de mercado. É uma declaração de intenções.

“Desta vez, não é apenas mais uma viagem exploratória”, enfatiza Andrea Gobbi, gerente de marketing B2B, da ALIT. “não é uma viagem para encontrar clientes ou pesquisar o mercado. É algo muito mais concreto.

A ALIT está abrindo uma nova sede comercial nos Estados Unidos, com base operacional fixa no estado de Michigan: assim nasce a ALIT USA e, com ela, um novo capítulo com sotaque americano, mas com raízes profundamente italianas.”

Uma escolha que nasce da atenção ao cliente

A ALIT respondeu às necessidades concretas e ao aumento de solicitações que chegaram do mercado americano nos últimos anos. “Quem nos conhece sabe disso”, afirma Loris Rossi, CEO da empresa de Verona. “Não seguimos tendências, mas respondemos às necessidades concretas do mercado. E, nos últimos anos, houve um aumento significativo das solicitações, sugestões e confirmações que recebemos de empresas americanas. O sinal era claro: as empresas americanas precisam aprimorar seus processos, e a decapagem química de metais é uma alavanca estratégica ainda muito pouco valorizada. Em nossas viagens, conhecemos empresas extraordinárias, técnicos competentes e empreendedores visionários. Ouvimos, observamos e entendemos. E hoje podemos dizer: é a hora certa”.

Michigan não foi uma escolha qualquer: aqui se encontra um dos centros de manufatura mais dinâmicos dos Estados Unidos. Este estado é o berço de setores estratégicos como automotivo, alumínio e metalurgia. “E não é só uma questão geográfica: também é um ponto de contato perfeito para dar assistência aos nossos clientes do Canadá. Estar ali, fisicamente presente, significa quebrar barreiras logísticas, culturais e linguísticas. Significa poder oferecer assistência, treinamento, consultoria e vendas diretamente no local. Chega de correr atrás de fusos horários ou receber e-mails no meio da noite”.

Entre Italia y Estados Unidos: el socio adecuado para construir puentes

Al frente de esta nueva aventura estará un nuevo socio que conoce a fondo tanto a ALIT como al mercado estadounidense. Nacido en Italia y formado profesionalmente en Estados Unidos, ha trabajado en empresas donde la palabra "producción" es sinónimo de rendimiento, calidad y proceso. Ha gestionado instalaciones, liderado equipos, establecido estrategias industriales. Es el puente perfecto entre dos mundos. Comparte los valores de la empresa, habla su idioma y la de los nuevos clientes. Y, sobre todo, cree en el potencial de este reto. "ALIT USA no será simplemente la "oficina internacional" de una sede italiana" – confirma Rossi. "Será una empresa americana en toda regla, con el espíritu de ALIT en su ADN y enfocada plenamente en el cliente estadounidense. El primer paso es comercial y de soporte técnico. Pero nuestro sueño abarca mucho más. En un futuro podríamos establecer también una planta de producción, mecánica y química, que genere empleo y valor directamente en el territorio. Porque la sostenibilidad no es solo medioambiental. También es económica, social y relacional".

Dos ferias, dos maneras de darse a conocer

No podíamos pedir un estreno mejor: en mayo de 2025, el equipo de ALIT visitó el ALUMINIUM USA en Nashville para reunirse con socios, presentar sus soluciones y conocer las nuevas realidades del sector. A pesar de no contar con un estand, el equipo de ALIT se movió activamente por los pabellones, logrando establecer numerosas conexiones y contactos. "En septiembre, seremos expositores oficiales en el FABTECH de Chicago, con un estand dedicado y el equipo de ALIT USA al completo. Será la ocasión para presentarnos oficialmente al mercado norteamericano y explicar cara a cara lo que significa trabajar con nosotros".

Un nuevo continente, la misma manera de hacer negocios

"Estamos orgullosos de lo que hemos construido en Europa" – concluye Rossi. "De lo que estamos realizando en Asia. Y ahora, queremos escribir una historia importante también en los Estados Unidos. Pero manteniendo siempre nuestro estilo: directo, humano, competente y humilde. Porque también al otro lado del océano, queremos estar cerca de las personas. De los desafíos reales. De los problemas concretos. Con soluciones efectivas, sostenibles y personalizadas".

Entre a Itália e os Estados Unidos: o parceiro certo para construir pontes

No comando desta nova aventura teremos um novo sócio, que além de conhecer a ALIT, também tem um profundo conhecimento do mercado americano. Nascido na Itália, ele cresceu profissionalmente nos Estados Unidos e trabalhou em empresas onde a palavra “produção” é sinônimo de desempenho, qualidade e processo. Gerenciou fábricas, liderou equipes e construiu estratégias industriais. Ele é a ponte perfeita entre os dois mundos. Compartilha os valores da empresa, fala sua língua e a dos novos clientes. E, acima de tudo, acredita no potencial deste desafio. “A ALIT USA não será o ‘escritório estrangeiro’ de uma empresa italiana”, afirma Rossi. “Será uma empresa totalmente americana, com o espírito ALIT em seu DNA e foco no cliente americano. O primeiro passo é comercial e de suporte técnico. Mas o sonho é muito maior. Um dia, poderemos abrir também uma base produtiva, mecânica e química, que irá gerar empregos e valor diretamente na região. Porque sustentabilidade não é apenas ambiental. É também econômica, social e relacional.”

Duas feiras, duas maneiras de se apresentar Não poderia ter sido um lançamento melhor: em maio de 2025, a equipe da ALIT visitou a ALUMINIUM USA, em Nashville, para conhecer parceiros, apresentar suas soluções e conhecer novas empresas do setor. Não havia um estande, mas a equipe circulava ativamente pelos pavilhões para criar novas conexões. “Em setembro, porém, seremos expositores oficiais na FABTECH de Chicago, com um estande dedicado e toda a equipe da ALIT USA. Será uma oportunidade de nos apresentarmos oficialmente ao mercado norte-americano e compartilhar em primeira mão o que significa trabalhar conosco.”

Um novo continente, o mesmo modo de fazer negócios

“Temos orgulho do que construímos na Europa,” conclui Rossi. “e do que estamos fazendo na Ásia. E agora, queremos escrever uma história importante também nos Estados Unidos. Mas sempre com o nosso próprio estilo: direto, humano, competente e humilde. Porque, também no exterior, queremos estar perto das pessoas, dos desafios reais, dos problemas concretos. Com soluções eficazes, sustentáveis e personalizadas”.

CASOS DE ÉXITO

CASOS DE SUCESSO

Donde todo

Magix Srl, empresa con más de treinta años de experiencia en la producción de productos premezclados y morteros para interiores y exteriores, así como de recubrimientos espatulados para el sector de la construcción, ha iniciado un proceso de evolución sostenible que apuesta por la reutilización de los recursos y la creación de una producción en ciclo cerrado. Con este objetivo, ha acudido a Water Energy para diseñar una instalación de sedimentación y filtración capaz de gestionar de manera eficiente los líquidos residuales de proceso y darle una nueva vida al agua utilizada en las etapas de lavado.

Onde tudo se transforma: o ciclo de produção virtuoso da

Magix, graças à nova estação de tratamento de água

A Magix Srl, empresa com mais de trinta anos de experiência na produção de pré-misturados e argamassas para interiores e exteriores, e revestimentos espatulados para a construção civil, embarcou em um percurso de evolução sustentável, visando a reutilização de recursos e o estabelecimento de um sistema de produção em circuito fechado. Com essa ideia em mente, procurou a Water Energy, para projetar um sistema de sedimentação e filtragem capaz de gerenciar com eficiência as águas residuais do processo e dar nova vida à água utilizada na lavagem.

Un estudio publicado en el Journal of Cleaner Production - revista internacional e interdisciplinaria enfocada en medio ambiente, sostenibilidad y producciones verdes - demuestra que la adopción de ciclos de producción cerrados puede reducir los residuos industriales hasta en un 70 %1, con significativos beneficios ambientales y económicos. Un dato que no sorprende a quienes, como Magix Srl, han optado desde hace tiempo por invertir en un modelo productivo circular y consciente, donde se valora cada recurso – desde el agua hasta las materias primas –y se reduce al mínimo cualquier desperdicio.

Fundada a principios de los años 90 por Nicola Divincenzo en Gravina in Puglia, Bari (Italia), Magix ha sabido afirmarse en el sector de la construcción gracias a una visión clara: simplificar las tareas de los trabajadores en las obras con productos ya listos para usar, como los premezclados, morteros, pinturas al agua, espatulados y recubrimientos murales. Lo que empezó como un pequeño taller con una producción manual de apenas cinco palets al día, se ha transformado con el tiempo en una empresa organizada, dinámica y proyectada hacia el futuro. La empresa ha invertido en tecnología, investigación y desarrollo, y ha transformado su establecimiento en un moderno centro de producción capaz de responder rápidamente a las demandas del mercado. Junto a la innovación técnica, otro elemento ha ido ganando importancia en la estrategia de crecimiento de Magix: la sostenibilidad medioambiental. "La reutilización del agua en los procesos productivos, la valorización de los descartes de producción y la reducción de la dependencia de fuentes de energía fósil han sido los tres puntos en los que hemos centrado nuestros esfuerzos", relata Nicola Divincenzo, propietario de Magix. "Para alcanzar los dos primeros objetivos, recurrimos hace unos años a Water Energy, empresa con sede en San Pietro in Casale (Bolonia, Italia), para el diseño e instalación de una planta dedicada al tratamiento de las aguas residuales de las operaciones de lavado", continúa contando el titular.

El ciclo de producción y la necesidad de Magix

Magix es una empresa que se ocupa de la producción de pinturas al agua para interiores y exteriores y espatulados, especialmente para el sector de la construcción. La base de cualquiera de nuestras formulaciones es una esmerada selección de las materias primas – resinas, aglutinantes, aditivos – dosificadas de manera inteligente gracias a un sistema automático de extracción instalado en la planta de Apulia. "Basándose en la receta del producto que se desea formular, las resinas y el aglutinante se extraen automáticamente y se canalizan directamente a la cuba de mezclado. Posteriormente, se añaden los aditivos y las cargas inertes, como carbonatos y cuarzo", explica Vincenzo Mandolino, director de producción.

Um estudo publicado no Journal of Cleaner Production, revista internacional e interdisciplinar sobre meio ambiente, sustentabilidade e produção sustentável, demonstra que a adoção de ciclos fechados de produção pode reduzir o desperdício industrial em até 70%1, com vantagens ambientais e econômicas significativas. Isto não é surpresa para quem, como a Magix Srl, há muito tempo decidiu investir em um modelo de produção circular e consciente, onde cada recurso, da água às matérias-primas, é valorizado e o desperdício é minimizado.

Fundada no início dos anos ’90, por Nicola Divincenzo, em Gravina in Puglia, província de Bari (Italia), a Magix se estabeleceu no setor da construção civil, graças a uma visão clara: simplificar o trabalho dos operários da construção civil com produtos prontos para uso, como pré-misturas, argamassas, tintas à base de água, espatulados e revestimentos de parede. O que começou como uma pequena oficina, com produção manual de apenas cinco páletes por dia, se transformou em uma empresa organizada, dinâmica e visionária.

Através de investimento em tecnologia, pesquisa e desenvolvimento, a empresa transformou sua fábrica em um moderno centro de produção, capaz de reagir com rapidez às demandas do mercado.

Além da inovação técnica, outro elemento assumiu gradualmente um papel central na estratégia de crescimento da Magix: a sustentabilidade ambiental. “A reutilização da água nos processos de produção, a valorização dos resíduos de produção e a redução da dependência de combustíveis fósseis, foram as três áreas onde concentramos nossos esforços”, explica Nicola Divincenzo, proprietário da Magix. “Para alcançar os dois primeiros objetivos, alguns anos atrás, contratamos a Water Energy, empresa de San Pietro in Casale, província de Bolonha (Itália), para projetar e instalar um sistema dedicado ao tratamento de águas residuais produzidas pelas operações de lavagem”, conta o proprietário.

O ciclo de produção e a exigência da Magix

A Magix é uma empresa especializada na produção de tintas à base de água para interiores e exteriores e espatulados, sobretudo, para a construção civil. Cada formulação é baseada em uma seleção criteriosa de matérias-primas: resinas, ligantes e aditivos, dosadas de forma inteligente por um sistema de aspiração automática instalado na fábrica da Puglia.

“Especificamente, com base no programa do produto a ser formulado, as resinas e o ligante são coletados automaticamente e transportados diretamente para o tanque de mistura. Depois, são adicionados os aditivos e as cargas sólidas, como carbonatos e quartzo”, explica Vincenzo Mandolino, gerente de produção.

1 https://www.sciencedirect.com/science/article/abs/pii/S1755581711000460

1 https://www.sciencedirect.com/science/article/abs/pii/S1755581711000460

Una vez terminada la dosificación, todo el conjunto se mezcla hasta obtener el preparado deseado con el cual crear recubrimientos en pasta, materiales de mayor espesor o pinturas líquidas, con un espesor final de aproximadamente 300 micras.

La etapa de envasado también varía según el tipo de producto. "Si estamos produciendo un espatulado – es decir, un material más compacto – la cuba se coloca debajo de una prensa equipada con un pistón, que empuja el compuesto hacia el fondo de la antedicha y, después, el compuesto se transfiere al sistema de envasado automático", continúa diciendo el director de producción.

La cámara de lavado, donde los operarios limpian los equipos de producción con una hidrolimpiadora.

Na câmara de lavagem, com uma lavadora de alta pressão, os operadores lavam os equipamentos de produção.

Uma vez concluída a dosagem, o composto é misturado até atingir a consistência desejada, que será usada para criar revestimentos em pasta, materiais mais espessos ou tintas líquidas, com uma espessura final de cerca de 300 mícron.

A fase de embalagem também varia, dependendo do tipo de produto. “Se estivermos produzindo um espatulado, isto é, um material mais compacto, o tanque é colocado sob uma prensa equipada com um pistão, que empurra a mistura para o fundo do tanque. Esse composto é então transferido para o sistema de enchimento automático”, explica o gerente de produção.

El depósito donde se almacena el agua que se tratará con el sistema Water Energy.

Tanque onde é depositada a água a ser tratada pelo sistema Water Energy.

"En cambio, en el caso de las pinturas líquidas, una bomba extrae directamente el producto de la cuba y lo impulsa hacia la envasadora, dado que el material, al ser ya líquido, fluye sin necesidad de presiones mecánicas".

Al final de cada ciclo, todos los equipos de producción, incluidas las cubas, los depósitos, etc., deben ser lavados a fondo para garantizar la integridad de los lotes siguientes. El lavado se realiza en una cabina dedicada, donde los operarios utilizan una hidrolimpiadora para eliminar cualquier residuo. El agua recogida de tal forma, cargada de pigmentos, resinas y otros componentes, se canaliza hacia una arqueta y luego se envía a la instalación de tratamiento suministrada por Water Energy.

"Nos encomendamos a Water Energy porque necesitábamos gestionar de manera inteligente y sostenible los residuos de proceso y el agua utilizada durante las operaciones de lavado", continúa Divincenzo. En los últimos años, de hecho, la sostenibilidad se ha convertido en uno de los pilares estratégicos de la empresa. "Siempre hemos prestado especial atención al uso consciente de los recursos, especialmente del agua y la energía. Pero sentíamos la necesidad de dar un paso más: crear un modelo productivo de ciclo cerrado, donde nada se desperdicie y cada elemento – materia prima, residuo o recurso – pueda ser recuperado y reintroducido en el proceso".

“Para tintas líquidas, por outro lado, uma bomba extrai o produto diretamente do tanque, e o empurra para a embalagem, pois o material líquido, flui sem a necessidade de pressão mecânica".

Após a conclusão de cada ciclo, todos os equipamentos de produção, inclusive tanques, reservatórios, etc., devem ser cuidadosamente lavados, para garantir a integridade dos lotes subsequentes. A lavagem é feita em uma cabine dedicada, onde os operadores utilizam uma lavadora de alta pressão para remover todos os resíduos. A água coletada, cheia de pigmentos, resinas e outros componentes, é transportada para um reservatório e, em seguida, levada para a estação de tratamento fornecida pela Water Energy. “Contratamos a Water Energy porque precisávamos gerenciar de forma inteligente e sustentável os resíduos do processamento e a água utilizada durante a lavagem”, diz Divincenzo. Na verdade, nos últimos anos, a sustentabilidade se tornou um dos pilares estratégicos da empresa. “Sempre prestamos muita atenção ao uso consciente de recursos, especialmente água e energia. Mas precisávamos ir além: criar um modelo de produção em circuito fechado, onde nada é desperdiçado e todos os elementos, matériaprima, resíduo ou recurso, podem ser recuperados e reintroduzidos no processo.

Ingeniería especializada en el suministro de instalaciones para el tratamiento y pintado de superficies

LÍNEAS DE E-COAT

LÍNEAS DE PINTURA LÍQUIDA

LÍNEAS DE PINTURA EN POLVO

ROBOTS DE PINTURA CON AUTOAPRENDIZAJE

SISTEMAS PARA EL TRATAMIENTO DE EMISIONES COVs

La tecnología instalada: sedimentador serie WE y unidad de filtración