CHEMICAL MAKING SOLUTIONS

SMART MANUFACTURING

CASE

Modern

and

UNMANNED CNC WORKSHOP

Unmanned. Robots moving on binaries tending multiple CNC machines; AGVs shuttle raw and finished parts between line-side buffers and conveyors. Changeovers take minutes, so high mix/low-volume jobs keep flowing. Supervisors monitor OEE and alarms from an ERP-connected dashboard. Result: more spindle hours with the same headcount.

SPECIAL LIMITED OFFER

Free Smart-Manufacturing Diagnostic

Be among the first 10 companies to book a site visit and receive:

• Flow mapping & bottleneck review

• Concept cell/AGV layout & changeover plan

• Rough-order ROI projection & implemetation timeline DEADLINE: Book before October 31st, 2025, by scanning the QR Code. CALL TO ACTION

Ready to explore cost-competitive smart manufacturing? Book your on-site diagnostic today.

Optimised cleaning for critical components: Ansaldo Energia reduces manual interventions by 90% and speeds up machining by 5%

Pulizia ottimizzata per componenti critici: Ansaldo Energia riduce del 90% gli interventi manuali e accelera del 5% la lavorazione

14 HIGHLIGHT OF THE MONTH

Circular economy and industrial cleaning: when ‘not dirtying’ is the real innovation

Economia circolare e lavaggio industriale: quando “non sporcare” è la vera innovazione

18 CASE STUDY

Inline cleaning after EMC deburring for residue-free strip surfaces Lavaggio in linea dopo sbavatura ECM per superfici a nastro prive di residui 22 ADVANCEMENTS

Ecoclean at parts2clean – solutions from coarse to high purity cleaning

Ecoclean a parts2clean - soluzioni per il lavaggio da grossolano a ad alta purezza

Joint project proves resource-saving, reliable quattroClean snow jet technology for life science industries

Un progetto congiunto dimostra l’affidabilità e l’efficienza della tecnologia quattroClean a getto di neve per il settore Life Science

32 HIGHLIGHT OF THE MONTH

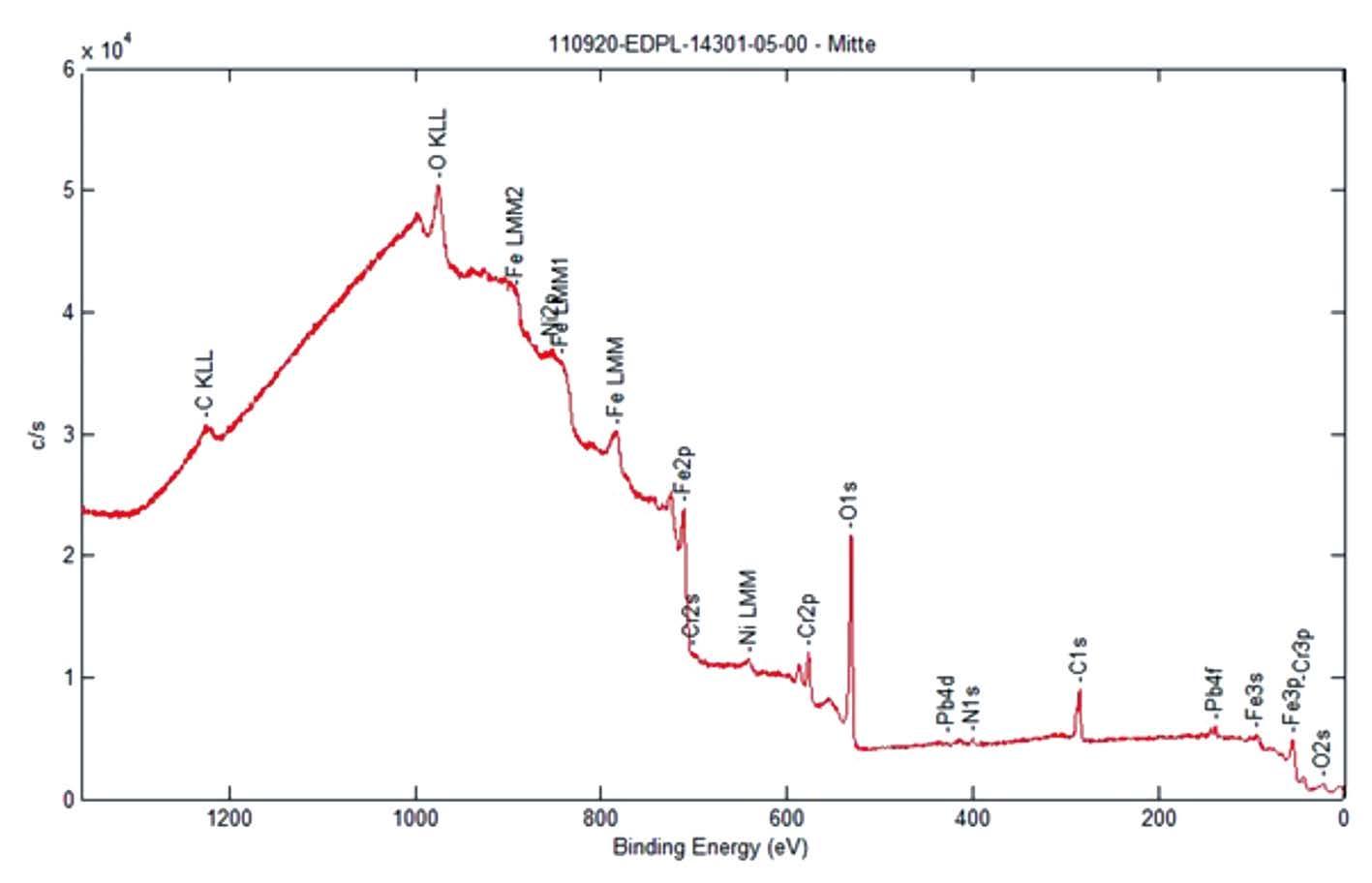

How critical is preliminary cleaning in PVD treatments?

Quanto è importante il lavaggio preliminare nei trattamenti PVD?

36 HIGHLIGHT OF THE MONTH

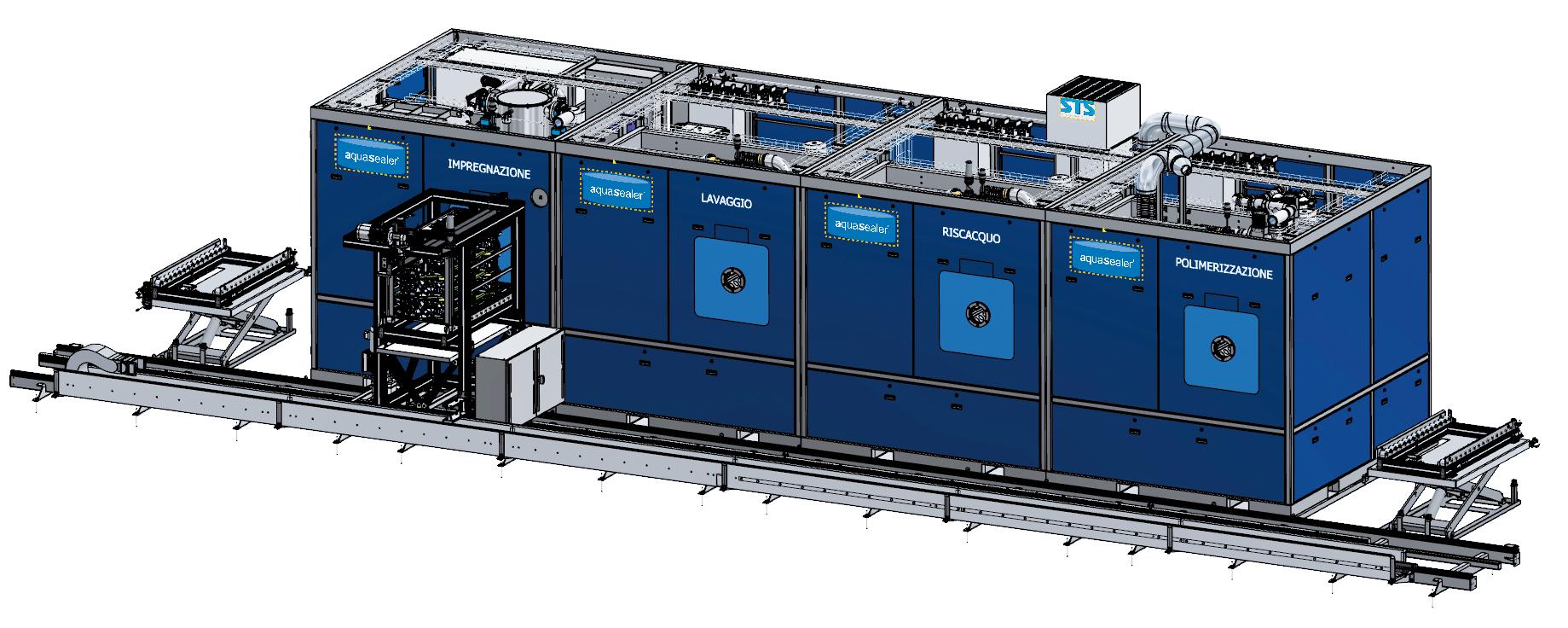

Cofra, productivity and new markets thanks to the Aquasealer® RS60-1200 system Cofra, produttività e nuovi mercati grazie all’impianto Aquasealer® RS60-1200

LAVAGGIO PROFONDO, PULIZIA E SICUREZZA

Grazie all’azione combinata in sottovuoto di alcol modificato, soluzione detergente acquosa e ultrasuoni, garantiamo una pulizia impeccabile da contaminanti organici e inorganici. Il risultato? Componenti metallici e dispositivi perfettamente puliti, pronti a offrire il massimo della sicurezza.

PER MAGGIORI INFORMAZIONI CONTATTACI. Tel.+39 049.5996883 info@ifpsrl.com

Lavatrici Sottovuoto Alcoli Modificati . Idrocarburi

INDU STRY

Specialità chimiche per il trattamento delle superfici

Lavaggio Industriale

Lavaggio di precisione

Sgrassanti interoperazionali

Miscele di tensioattivi

Protezione temporanea

Galvanica Funzionale

Zinco e leghe di zinco

Passivanti e Sigillanti

Rivestimenti resistenti all'usura

Pretrattamento

SurTec Italia Sas di Externa Holding Srl

Via Boito, 251 Tel.: +39 059 8579901

41019 Soliera (MO) E-Mail: info-it@surtec.com Italia Web:www.SurTec.com

Pretrattamento metalli alla verniciatura

Processi di conversione esenti

Cromo e Fosfati

Fosfatanti a bassa temperatura

Passivanti per acciaio zincato a caldo

Passivazione conduttiva su

Alluminio TCP

Galvanica Decorativa

Rame, Nichel e Cromo

Deposizione su plastica (POP)

Stagno e leghe di Stagno

Pretrattamento

In the pages of this magazine, we have repeatedly emphasised that industrial cleaning has long since ceased to be perceived as an ancillary production phase, also providing evidence in the form of concrete success stories.

Once confined to the role of a ‘necessary but invisible’ step between machining, surface treatment, and assembly operations, today it is seen as a focal point in the industrial value chain.

This paradigm shift was primarily driven by stricter cleanliness requirements, even in sectors that did not consider it a priority until recently. At the same time, converging factors such as the energy transition and sustainability demands have prompted many companies’ R&D departments to develop a much wider range of technological solutions than in the past.

The energy transition has been imposing more stringent quality standards on parts. Batteries, electric motors, inverters, and fuel cells all need their components to be free of contaminants, oily residues, or particulates that could compromise their reliability and reduce their service life. In this perspective, industrial cleaning is much more than a finishing stage, becoming an essential technological requirement to guarantee high performance and safety.

At the same time, sustainability is revolutionising traditional production methods. Reducing water and energy consumption, using lastgeneration solvents with less impact on health and the environment, and implementing waste water treatment and recirculation systems are now key issues in manufacturers’ specifications. Companies are being asked to reconcile seemingly conflicting requirements: on the one hand, ensuring ever-higher levels of cleanliness, and on the other, reducing the environmental footprint of cleaning operations. The latest technologies, based on closed-loop solutions, new-generation ultrasound, or plasma systems, prove that it is possible to achieve both.

In this scenario, industrial cleaning is no longer a cost item, but rather an investment in competitiveness. Companies that underestimate it expose themselves to inefficiencies, complaints, and loss of credibility with customers. All these topics are covered extensively in this issue of ICT_Industrial Cleaning Technologies, which will also be distributed at parts2clean, the three-day trade fair dedicated to innovations and trends in the industrial and technical cleaning sector, back after a year’s hiatus with a biennial programme and lots of new features.

Abbiamo ribadito più volte dalle pagine di questa rivista, dandone testimonianza con casi di successo concreti, che il lavaggio industriale dei pezzi ha smesso ormai da tempo di essere percepito come una fase secondaria di processo produttivo. Un tempo confinato al ruolo di passaggio “necessario ma invisibile” tra lavorazioni meccaniche, trattamenti superficiali e assemblaggio, oggi rappresenta invece un punto nevralgico delle catene del valore industriali. A determinare questo cambio di paradigma è stato l’innalzamento dei requisiti di pulizia anche in settori che fino a poco tempo fa non la consideravano prioritaria. Oltre a ciò, fattori convergenti come la transizione energetica e le istanze di sostenibilità hanno dato impulso ai reparti di ricerca e sviluppo delle aziende, che hanno messo a punto un ventaglio di soluzioni tecnologiche molto più ampio rispetto al passato. La transizione energetica ha imposto standard qualitativi più stringenti ai componenti. Batterie, motori elettrici, inverter, celle a combustibile: tutti richiedono pezzi privi di contaminanti, residui oleosi o particolati che potrebbero comprometterne l’affidabilità e ridurne la durata. In quest’ottica, il lavaggio industriale diventa non solo una fase di finitura, ma un requisito tecnologico imprescindibile per garantire performance e sicurezza Parallelamente, la sostenibilità sta rivoluzionando le logiche produttive tradizionali. La riduzione dei consumi idrici ed energetici, l’impiego di solventi di ultima generazione meno impattanti su salute e ambiente nonché la valorizzazione di sistemi di trattamento e ricircolo delle acque di processo sono ormai temi centrali nei capitolati dei costruttori. Le aziende sono chiamate a conciliare esigenze apparentemente contrapposte: da un lato garantire livelli di pulizia sempre più elevati, dall’altro ridurre l’impronta ambientale delle operazioni di lavaggio. Le tecnologie più recenti, basate su soluzioni a circuito chiuso, ultrasuoni di nuova generazione o sistemi al plasma, dimostrano che è possibile ottenere entrambe le cose.

In questo scenario, il lavaggio industriale non rappresenta più una voce di costo, bensì un investimento in competitività: Le aziende che sottovalutano questo passaggio si espongono a inefficienze, reclami e perdita di credibilità nei confronti dei clienti.

Francesco Stucchi Editor

Tutti questi temi sono ampiamente trattati in questo fascicolo di ICT_Industrial Cleaning Technologies, che sarà distribuito a parts2clean, la fiera di 3 giorni dedicata alle innovazioni e alle tendenze nel settore del lavaggio industriale e della pulizia tecnica, che torna dopo un anno di pausa con una programmazione biennale e con tante novità al proprio interno.

Cleaning Technologies Group showcased its latest advanced cleaning solutions at Eastec 2025

A Eastec 2025 Cleaning Technologies

Group ha presentato le sue ultime soluzioni di lavaggio avanzato

Cleaning Technologies Group, LLC, a global leader in innovative cleaning and waste minimisation technologies, showcased its latest advanced cleaning solutions at Eastec 2025, the leading Northeast manufacturing exposition, held in West Springfield (MA, United States) from 13 to 15 May 2025. Visitors had the opportunity to attend live demonstrations and explore how CTG’s cutting-edge equipment was redefining cleaning standards in manufacturing. Among the highlights of this year’s exhibition, Cleaning Technologies Group presented the LeanJet® RB-1 Gen 3 and the AgiSonic® Ultrasonic Parts Washer.

Featured innovations at Eastec 2025

LeanJet® RB-1 Gen 3

Engineered by Ransohoff, a division of CTG specialising in aqueous spray and immersion cleaning systems, the third-generation LeanJet® RB-1 immersion cleaning system was optimised for high-performance cleaning in compact production environments. Capable of processing up to 10 baskets per hour, the system combined agitation, spray impingement, rotation, hydraulic purging, and heated blow-off drying to achieve superior cleanliness, even on components with internal bores and complex geometries. The LeanJet® RB-1 Gen 3 featured:

rugged construction for long-term durability

enhanced automation and control via a Siemens programmable controller

a user-friendly interface with data logging capabilities

a maintenance-friendly design with large access doors and bolt-on air knives.

AgiSonic® Ultrasonic Parts

Washer

Designed for heavy-duty industrial use, the AgiSonic® Ultrasonic Parts

Washer delivered powerful cleaning performance through vertical parts agitation and a robust stainless-steel

At Eastec 2025, Cleaning Technologies Group showcased next-generation systems for advanced precision cleaning of complex industrial components. ©

In occasione di Eastec 2025, Cleaning Technologies Group ha presentato impianti di nuova generazione per il lavaggio di precisione avanzato di componenti industriali complessi.

Cleaning Technologies Group, LLC, leader globale nelle tecnologie innovative di lavaggio e di riduzione degli scarti, ha mostrato le sue più recenti soluzioni di lavaggio avanzato a Eastec 2025, la principale fiera manifatturiera del Nord-Est, che si è svolta a West Springfield (MA) negli Stati Uniti dal 13 al 15 maggio 2025. I visitatori hanno avuto l’opportunità di assistere a dimostrazioni dal vivo e di approfondire come le apparecchiature all’avanguardia di CTG stiano ridefinendo gli standard di lavaggio in ambito produttivo. Tra gli elementi di maggiore interesse dell’edizione di quest’anno, Cleaning Technologies Group ha presentato LeanJet® RB-1 Gen 3 e l’impianto di lavaggio a ultrasuoni AgiSonic®

Le innovazioni presentate a Eastec 2025

LeanJet® RB-1 Gen 3

Progettato da Ransohoff, una divisione di CTG specializzata in impianti di lavaggio a spruzzo e a immersione, il sistema di lavaggio a immersione

LeanJet® RB-1 di terza generazione è stato ottimizzato per prestazioni elevate in ambienti produttivi con spazio limitato. Capace di trattare fino a 10 cestelli/ora, il sistema combina agitazione, getto diretto, rotazione, scarico del liquido e asciugatura con soffiaggio ad aria calda, in modo da garantire un livello di pulizia superiore anche su componenti con fori interni e geometrie complesse. LeanJet® RB-1 Gen 3 si caratterizza per:

una struttura robusta per una lunga durata operativa;

automazione e controllo avanzati tramite il controller programmabile Siemens;

un’interfaccia user-friendly con funzioni di registrazione dati;

un design che facilita la manutenzione grazie ad ampie porte di accesso e soffiatori a lama d’aria smontabili.

Impianto di lavaggio a ultrasuoni

AgiSonic®

Progettato per un utilizzo industriale intensivo, l’impianto a ultrasuoni

AgiSonic® garantisce elevate prestazioni di pulizia grazie all’agitazione verticale dei componenti e alla robusta struttura in acciaio inox. Adatto a settori quali

Cleaning Technologies Group, LLC

build. Suitable for sectors including aerospace, medical, automotive, and general manufacturing, the system was available in three standard sizes, with the largest model capable of handling platform loads of up to 500 lbs (approx. 227 kg). Key features included:

an air-powered agitation platform

digital controls for ultrasonic cycle time, temperature, and oil removal

an integrated filtration system

precision cleaning for demanding applications.

Throughout the exhibition, CTG’s team of technical experts provided live product demonstrations, explained system capabilities in detail, and offered tailored cleaning process recommendations across a wide range of industries.

For further information: www.ctgclean.com

KYZEN showcases METALNOX cleaning chemistries at FABTECH 2025

The KYZEN Clean Team presented both aqueous and vacuum degreasing solutions, offering live in-booth demonstrations for visitors.

KYZEN, supplying a comprehensive range of chemistry solutions designed to tackle the cleaning challenges faced by today’s metal industry manufacturers, exhibited at FABTECH 2025 (8–11 September, McCormick Place, Chicago, USA). Key products showcased included METALNOX M6324CP and METALNOX M6386, which highlight KYZEN’s approach to both corrosion protection and process efficiency.

METALNOX M6324CP is a heavy-duty, alkaline cleaner/inhibitor that incorporates effective steel corrosion inhibitors. It is suitable for removing chlorinated and paraffinic oils used in machining, stamping, and deep draw operations. The product also features oil-splitting properties and is capable of removing difficult soils such as carbon smut, all while maintaining low foam and very low VOC levels. Meanwhile, METALNOX M6386 is a modified alcohol-based solvent blend formulated for automated vacuum degreasing systems. It effectively removes both non-polar oils and water-based polar contaminants, drying without leaving residues. The solution is designed for cleaning metal hardware, fasteners, and components, and is compatible with a wide variety of seal materials.

For further information: www.kyzen.com

l’aerospaziale, il medicale, l’automotive e la general industry, l’impianto è disponibile in tre formati standard, con il modello più grande in grado di gestire carichi fino a circa 227 kg. Le principali caratteristiche includono:

una piattaforma ad agitazione pneumatica;

controlli digitali dei tempi ciclo degli ultrasuoni, della temperatura e della rimozione degli oli;

un sistema di filtrazione integrato;

un lavaggio di precisione per applicazioni esigenti.

Durante la fiera, il team di esperti tecnici di CTG ha effettuato dimostrazioni pratiche di prodotto, illustrato in dettaglio le funzioni degli impianti e fornito consigli personalizzati sui processi di lavaggio in un’ampia gamma di settori.

Per ulteriori informazioni: www.ctgclean.com

KYZEN

presenta le soluzioni di lavaggio METALNOX a FABTECH 2025

Il Clean Team di KYZEN ha presentato le sue soluzioni sia per il lavaggio con acqua sia per lo sgrassaggio sottovuoto, offrendo dimostrazioni dal vivo ai visitatori presso il proprio stand.

KYZEN, che fornisce un’ampia gamma di soluzioni chimiche sviluppate per affrontare le sfide di pulizia dei produttori del settore metalmeccanico, ha partecipato a FABTECH 2025 (8–11 settembre, McCormick Place, Chicago, USA). I prodotti principali presentati includevano METALNOX M6324CP e METALNOX M6386, che evidenziano l’approccio di KYZEN sia alla protezione dalla corrosione sia all’efficienza dei processi. METALNOX M6324CP è descritto come un detergente/ inibitore alcalino per impieghi gravosi che incorpora efficaci inibitori di corrosione dell’acciaio. È adatto per rimuovere oli clorurati e paraffinici utilizzati nelle operazioni di lavorazione, stampaggio e imbutitura profonda. Il prodotto presenta anche proprietà di separazione dell’olio ed è in grado di rimuovere sporco difficile come la fuliggine di carbonio, il tutto mantenendo una bassa formazione di schiuma e un contenuto di COV molto basso. METALNOX M6386 è invece una miscela di solventi a base di alcool modificato formulata per sistemi di sgrassaggio automatizzati sottovuoto. Rimuove efficacemente sia gli oli non polari che i contaminanti polari a base acqua, asciugandosi senza lasciare residui. La soluzione è progettata per il lavaggio di componenti in metallo ed elementi di fissaggio ed è compatibile con un’ampia varietà di materiali di tenuta.

Per maggiori informazioni: www.kyzen.com

Dual-frequency ultrasound: why two frequencies clean better than one

Martin Walter Ultraschalltechnik AG presents his dual-frequency ultrasonic device solutions, illustrating their advantages in terms of efficiency, precision, and range of possible applications.

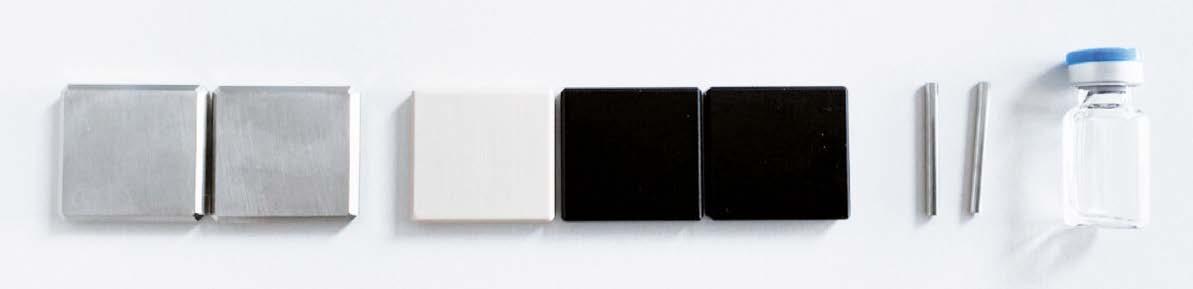

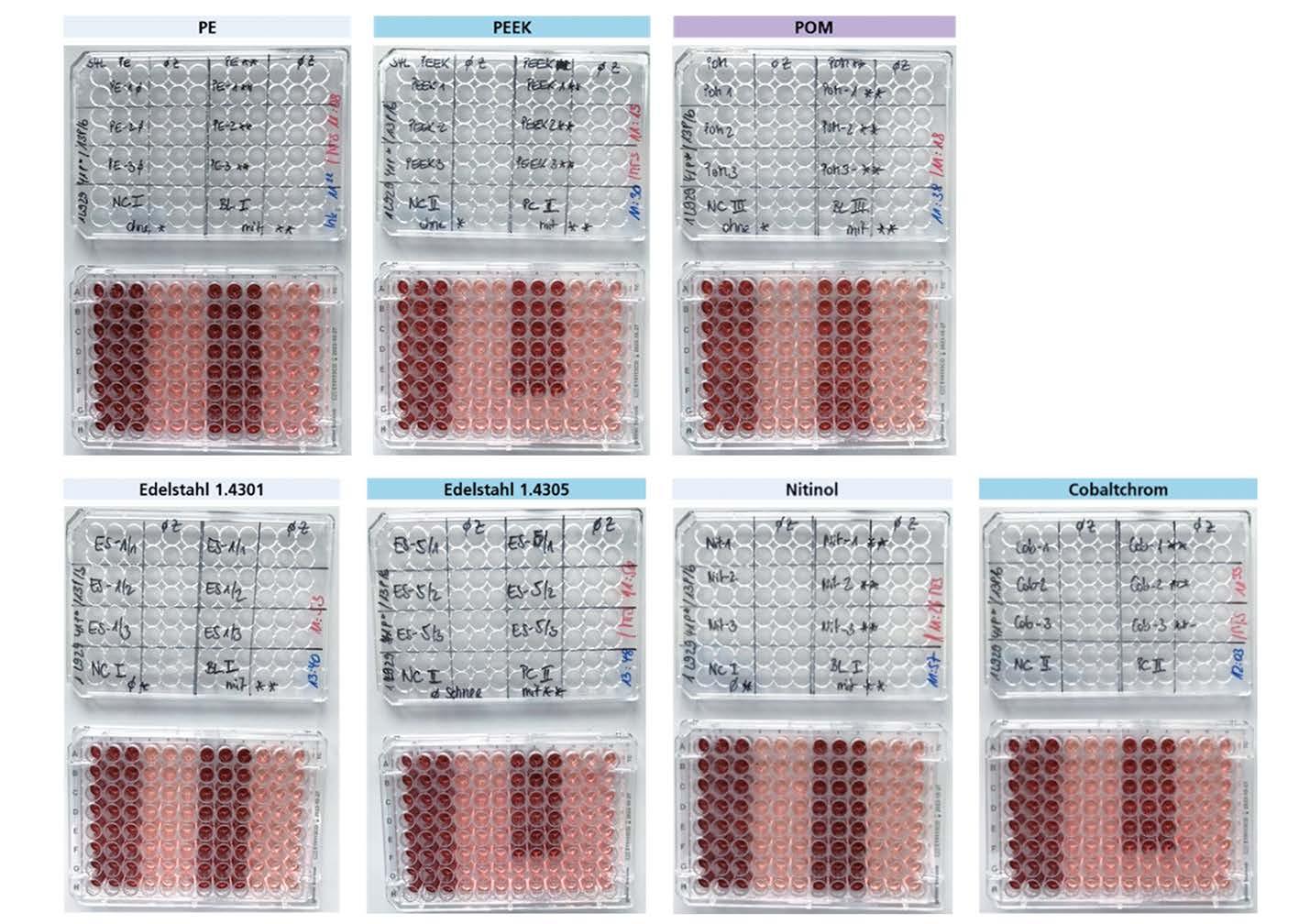

When it comes to absolute cleanliness, every micrometre of residual contamination matters. In the medical industry, for example, implants must be completely free of proteins, polishing compounds, or oils – even inside the smallest drill holes. In such cases, conventional processes reach their limits.

This is why a manufacturer of orthopaedic implants relies on dualfrequency ultrasonic cleaning: by applying both 40 and 80 kHz, even the finest channels are completely freed from contamination – faster, deeper, and more gently than with traditional single-frequency cleaning.

Ultrasuoni in doppia frequenza: perché due frequenze puliscono meglio di una

Martin Walter Ultraschalltechnik AG presenta le sue soluzioni di dispositivi a ultrasuoni a doppia frequenza, illustrandone i vantaggi in termini di efficacia, precisione e varietà delle possibili applicazioni.

Quando si tratta di pulizia assoluta, conta ogni micrometro di contaminazione residua. L’industria medicale, ad esempio, impone che sugli impianti non rimanga alcun residuo di proteine, paste lucidanti o oli – nemmeno all’interno di minuscole forature. In questi ambiti, i processi tradizionali mostrano i loro limiti. Per questo motivo un produttore di impianti ortopedici utilizza la pulizia a ultrasuoni a doppia frequenza: con l’utilizzo di 40 e 80 kHz persino i canali più sottili vengono completamente liberati dalla contaminazione, più rapidamente, più a fondo e in modo più delicato rispetto all’utilizzo della classica frequenza singola.

How dual-frequency ultrasound works

This technology combines two different ultrasonic frequencies:

40 kHz generates larger cavitation bubbles, whose powerful implosions dislodge even the most stubborn particles.

80 kHz produces smaller bubbles and enhances acoustic streaming –microflows that flush contaminants out of narrow gaps and crevices. Together, the two frequencies create a synergy of power and precision: strong particle removal combined with maximum penetration into complex geometries.

Wide range of applications

Dual-frequency cleaning has long surpassed the stage of laboratory testing. Many manufacturing sectors benefit from its enhanced cleaning performance:

Medical implants and instruments: reliable sterility even in deep cavities.

Automotive technology: removal of carbon deposits in fuel injectors.

3D-printed components: complete removal of powder residues from fine channels.

Optics: safe cleaning of coated lenses without scratches. Aerospace: cleaner hydraulic and landing gear components for extended service life.

Whether in implant surgery or in the aerospace industry, wherever precision cleaning is a safety-critical factor, dual-frequency ultrasonic technology sets new standards. Two frequencies ensure that even the smallest contaminants have no chance.

For more information:

www.martin-walter-ultraschalltechnik.de

Come funziona l’ultrasuono a doppia frequenza

Questa tecnologia combina due diverse frequenze ultrasoniche:

40 kHz genera bolle di cavitazione più grandi, che con forti implosioni staccano le particelle più tenaci.

80 kHz genera bolle più piccole e amplifica lo streaming acustico –microflussi che espellono le particelle di sporco anche dalle fessure più strette.

Le due frequenze costituiscono quindi una sinergia di potenza e precisione: forte effetto di distacco e massima penetrazione nelle strutture complesse.

Ampie possibilità di impiego

La doppia frequenza è ormai molto più di un approccio da laboratorio.

Numerosi settori dell’industria manifatturiera traggono vantaggio da queste migliori prestazioni di pulizia:

Impianti e strumenti medicali: sterilità affidabile anche in cavità profonde.

Tecnologia automobilistica: rimozione dei residui carboniosi negli iniettori.

Componenti stampati in 3D: eliminazione completa delle polveri da canali sottili.

Ottica: pulizia sicura di lenti rivestite senza graffi.

Aerospazio: parti idrauliche e carrelli di atterraggio più puliti per una maggiore durata.

Che si tratti di chirurgia implantare o di aviazione e aerospazio, ovunque la pulizia di precisione costituisce un fattore critico per la sicurezza, la tecnologia di lavaggio con ultrasuoni a doppia frequenza stabilisce nuovi standard. Due frequenze assicurano che nemmeno le particelle inquinanti più piccole abbiano scampo.

Per maggiori informazioni: www.martin-walter-ultraschalltechnik.de

SITA introduces new solutions for efficient cleanliness control of parts surfaces

At this year’s parts2clean, SITA Messtechnik GmbH will be exhibiting in hall 10 at booth B20.

At this year’s parts2clean, SITA Messtechnik will be presenting its worldwide proven product portfolio for quality-assuring process management in parts cleaning: measuring devices and customised process solutions for monitoring and controlling parts cleanliness and cleaning baths.

Reliable detection of filmic contamination using fluorescence

For the first time, an innovative imaging measuring device will be introduced that detects, visualises and quantifies contamination on parts surfaces in a full-area, fast and high-resolution manner. More information will be provided in the presentation “Cleanliness inspection solutions: Selective measuring of joint contours and imaging of part surfaces” by André Lohse, SITA application expert, at the p2c.Expertforum on Thursday, 09 October at 10:30 AM.

Also in focus is the new generation of the successful mobile hand-held device SITA CleanoSpector, which includes several practical innovations, such as:

a trigger button on the sensor for improved handling,

a scan measurement function for faster data acquisition,

the ability to read component identifiers (Barcode, DMC, DPM),

and a new PC software for analysis, documentation, and Q-DAS export of measurement data.

For inline control of component contamination in the manufacturing process, SITA offers the SITA clean line CI. The device is used for cleanliness monitoring of complex, three-dimensional surfaces and can be customised to meet specific customer requirements.

SITA presenta le nuove soluzioni per il controllo efficiente della pulizia superficiale

In occasione dell’edizione di quest’anno di parts2clean, SITA

Messtechnik GmbH sarà presente nel padiglione 10, stand B20.

SITA Messtechnik presenterà il proprio portfolio di prodotti, già riconosciuto a livello mondiale, per la gestione dei processi di lavaggio dei pezzi con garanzia di qualità: strumenti di misura e soluzioni di processo personalizzate per il monitoraggio e il controllo della pulizia dei componenti e dei bagni di lavaggio.

Rilevamento affidabile della contaminazione filmica tramite fluorescenza

Per la prima volta sarà introdotto un innovativo dispositivo di misurazione tramite imaging, in grado di rilevare, visualizzare e quantificare la contaminazione dei componenti in maniera completa, rapida e in alta risoluzione. Maggiori informazioni saranno fornite nella presentazione: ‘Soluzioni per il controllo della pulizia: misurazione selettiva dei contorni dei giunti e imaging delle superfici dei componenti’, a cura di André Lohse, esperto delle applicazioni di SITA, durante il p2c.Expertforum, giovedì 9 ottobre alle ore 10:30.

Sotto i riflettori anche la nuova generazione del collaudato dispositivo portatile SITA CleanoSpector, che include diverse innovazioni pratiche: pulsante di accensione sul sensore per una migliore maneggevolezza; funzione misurazione con scanner per un’acquisizione dati più rapida; possibilità di leggere i codici identificatori dei componenti (Barcode, DMC, DPM) e un nuovo software PC per analisi, documentazione ed esportazione in Q-DAS dei dati di misurazione. Per il controllo inline della contaminazione dei componenti nel processo produttivo, SITA propone il SITA clean line CI, utilizzato per il monitoraggio della pulizia di superfici complesse e tridimensionali, e personalizzabile in base alle specifiche esigenze del cliente.

Monitoring of cleaning baths

To analyse process liquids, SITA presents the tensiometers SITA DynoTester+ and SITA pro line t15+ for controlling the surfactant concentration, as well as the SITA ConSpector for monitoring the contamination level in cleaning and rinsing baths.

Competent and individual consultation on site

It will be possible to meet SITA application experts at booth B20 in hall 10 to receive personalised advice and solutions for quality-assured process management in parts cleaning. Parts and bath samples can be brought on-site to be tested and measured with SITA hand-held devices, in order to identify the most suitable measurement method and support future device deployment.

For further information: www.sita-messtechnik.de

Monitoraggio dei bagni di lavaggio

Per l’analisi dei liquidi di processo, SITA presenta i tensiometri SITA DynoTester+ e SITA pro line t15+ per il controllo della concentrazione di tensioattivi, oltre al SITA ConSpector per il monitoraggio del livello di contaminazione nei bagni di lavaggio e risciacquo.

Consulenza competente e personalizzata in loco

Sarà possibile incontrare gli esperti delle applicazioni SITA presso lo stand B20, padiglione 10, per ricevere consulenza personalizzata e soluzioni per la gestione dei processi di lavaggio dei pezzi con garanzia di qualità. È possibile portare campioni dei componenti e dei bagni per testarli e misurarli direttamente in loco con i dispositivi portatili SITA, così da identificare il metodo di misura più adatto e contribuire all’implementazione futura dei dispositivi.

Per ulteriori informazioni: www.sita-messtechnik.de

EFFICIENT CLEANING AND DEBURRING SYSTEMS FOR VARIOUS INDUSTRIAL PARTS AND COMPONENTS

MecWash Systems appointed agent for Sugino machines in the UK

UK-based precision cleaning specialist partners with Japanese engineering innovator to expand advanced aqueous cleaning proposition.

MecWash Systems Limited announced its appointment as the sole UK agent of Sugino Corporation’s advanced highpressure cleaning and deburring machines, including the highly regarded JCC (Jet Clean Center) range. This strategic partnership strengthens MecWash’s position as the UK’s premier supplier of advanced aqueous parts cleaning systems for high-precision industries. Sugino, a global leader in high pressure cleaning and deburring technology, has developed the JCC series to deliver precision results, short cycle times, and operational flexibility.

MecWash Systems nominata agente per

gli impianti Sugino in UK

Lo specialista britannico nel lavaggio di precisione collabora con l’innovatore d’ingegneria giapponese per ampliare la propria offerta di sistemi di lavaggio avanzati.

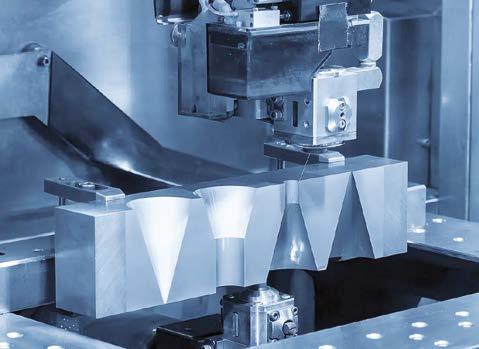

The Sugino systems are designed like machine tools with an XYZ column and rotating plinth, to give great strength, accuracy and control of the powerful waterjets. The systems are also programmed like CNC machine tools, so they can be used easily by machine tool trained staff. Delivering very high-pressures at up to 2,450 bar, these machines provide exceptional performance for particularly tenacious contamination and burrs. This power can be particularly valuable in cleaning up die castings, removing casting media or oxidation scale from hardening, leaving an excellent surface finish.

Pierre Le Noach, Sales Manager at Sugino Machine France, comments:

“This is a great opportunity for Sugino and MecWash to combine forces to tackle the toughest cleaning challenges in industry. This partnership gives Sugino access to the UK market, where high-pressure deburring and washing systems are in great demand. MecWash has an exceptional reputation and will help to drive Sugino’s presence within UK manufacturing.”

“This partnership is a perfect synergy of precision engineering and technical expertise,” said John Pattison, Managing Director of MecWash Systems. “The Sugino JCC machines complement and extend our existing range by providing capability for applications where accurate “brute force” is critical for cleaning or deburring.”

As the exclusive UK agent, MecWash will provide sales support, with Sugino providing technical service and spare parts supply for the Sugino JCC range.

For further information: www.mecwash.com and www.sugino.com/en

MecWash Systems Limited ha annunciato la propria nomina ad agente esclusivo in UK per gli innovativi impianti di lavaggio e sbavatura ad alta pressione di Sugino Corporation, inclusa la rinomata gamma JCC (Jet Clean Center). Questa partnership strategica rafforza la posizione di MecWash come principale fornitore nel Regno Unito di impianti avanzati di lavaggio per i settori ad alta precisione. Sugino, leader globale nelle tecnologie di lavaggio e sbavatura ad alta pressione, ha sviluppato la serie JCC per garantire risultati di precisione, cicli brevi e flessibilità operativa. I sistemi Sugino sono progettati come macchine utensili, con colonna XYZ e piatto rotante, per assicurare elevata robustezza, precisione e controllo dei potenti getti d’acqua. I sistemi sono inoltre programmati come macchine utensili CNC, in modo da poter essere utilizzati facilmente da personale già formato su queste macchine. Capaci di erogare pressioni fino a 2.450 bar, queste macchine garantiscono prestazioni eccezionali nella rimozione di contaminazioni e bave ostinate. La potenza elevata risulta particolarmente efficace nel lavaggio di componenti pressofusi, nella rimozione di abrasivi da fusione e delle scaglie di ossido derivanti dall’indurimento, assicurando una finitura superficiale eccellente.

Pierre Le Noach, Sales Manager di Sugino Machine France, commenta: "Questa è un’ottima opportunità per Sugino e MecWash di unire le forze per affrontare le sfide di lavaggio più complesse del settore. Questa partnership consente a Sugino di accedere al mercato britannico, dove gli impianti di lavaggio e sbavatura ad alta pressione sono molto richiesti. MecWash gode di una reputazione eccellente e contribuirà a rafforzare la presenza di Sugino nell’industria manifatturiera del Regno Unito”. "Questa partnership rappresenta una perfetta sinergia tra ingegneria di precisione e competenza tecnica”, aggiunge John Pattison, Managing Director di MecWash Systems. Le macchine JCC di Sugino completano e ampliano la nostra gamma esistente, offrendo prestazioni per applicazioni in cui una ‘forza bruta’ accurata è cruciale per il lavaggio o la sbavatura”. In qualità di agente esclusivo nel Regno Unito, MecWash fornirà supporto alle vendite, mentre Sugino si occuperà del servizio tecnico e della fornitura di ricambi per la gamma JCC.

Per ulteriori informazioni: www.mecwash.com e www.sugino.com/en

Optimised

cleaning for critical components: Ansaldo Energia reduces manual interventions by 90% and speeds up machining by 5%

The constant pursuit of quality, innovation, and reliability has made Ansaldo Energia a benchmark manufacturer of electricity generation plants. However, the need for more efficient methods for cleaning precision components had emerged due to the complexity of its production and maintenance operations. Safetykleen’s solutions have thus transformed Ansaldo Energia’s cleaning processes radically, increasing operational efficiency and improving the quality of critical parts.

Pulizia ottimizzata per componenti critici: Ansaldo Energia riduce del 90% gli interventi manuali e accelera del 5% la lavorazione

La ricerca costante di qualità, innovazione e affidabilità ha reso Ansaldo Energia un punto di riferimento nel settore della produzione di impianti per la generazione di energia elettrica. La complessità dei processi produttivi e di manutenzione ha fatto emergere la necessità di trovare metodi più efficienti per la pulizia dei componenti di precisione. Le soluzioni Safetykleen hanno consentito ad Ansaldo Energia di trasformare radicalmente i processi di lavaggio, aumentando l’efficienza operativa e migliorando la qualità dei componenti critici.

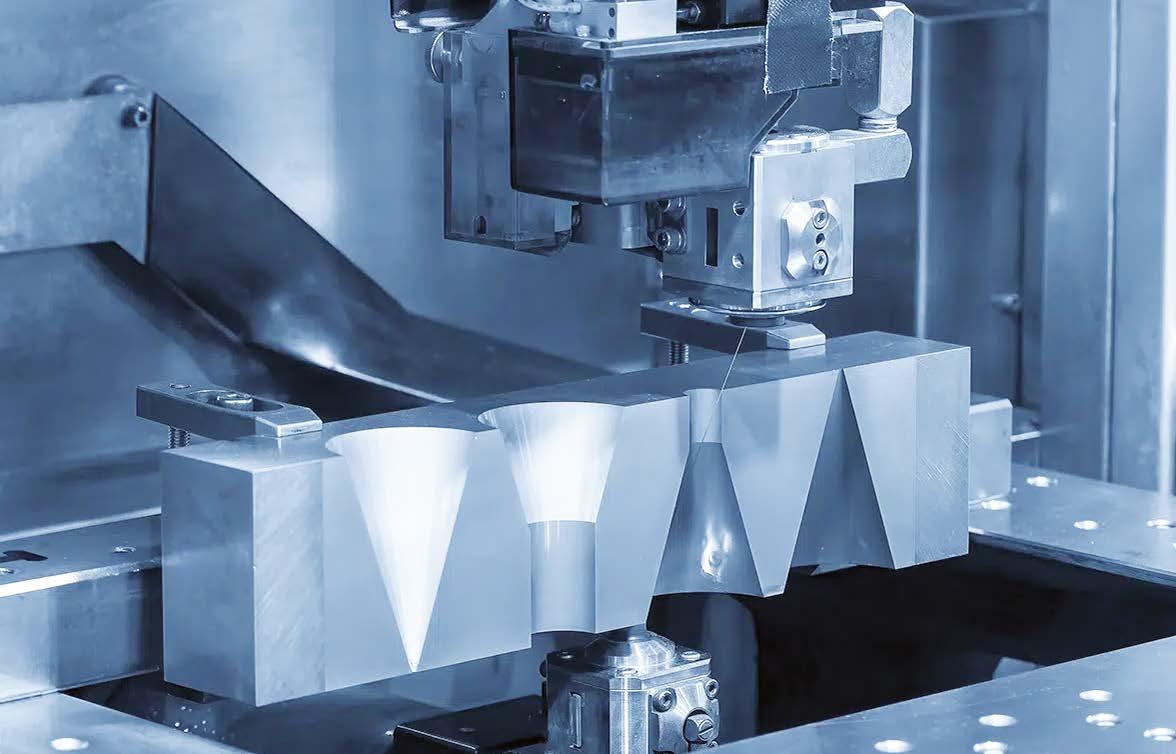

In the EDM (Electrical Discharge Machining) department, the extremely fragile graphite electrodes used to engrave special alloys require delicate treatment to prevent breakage and ensure that no residues remain.

Nel reparto EDM (Electrical Discharge Machining), gli elettrodi in grafite estremamente fragili utilizzati per incidere leghe speciali necessitano di trattamenti delicati che evitino rotture e garantiscano l’assenza di residui.

Ansaldo Energia stands out as a leading producer of reactors and equipment for electricity generation. Based in Genoa (Italy) and with a history dating back to the 19th century, it operates in two complementary areas: the manufacturing of large-scale plants and the servicing of existing systems. The complexity and precision required in the production and maintenance of turbomachinery used in electrical plants generate significant challenges. In Ansaldo Energia’s EDM (Electrical Discharge Machining) department, the extremely fragile graphite electrodes used to engrave special alloys require delicate treatment to prevent breakage and ensure that no residues remain. In its mechanical maintenance department, components such as pumps and bearings call for thorough cleaning not only for optimal functionality but also to allow for accurate technical inspections and testing, a fundamental prerequisite for non-destructive analysis and quality control. Its tooling department, finally, faces the dual challenge of preparing components before welding and treating them after use (during which they are often subject to adverse weather conditions), when oxidation and residues compromise their efficiency and prevent accurate technical checks. Before Safetykleen’s intervention, Ansaldo Energia used traditional methods for these operations. However, Safetykleen’s solutions have reduced the risk of damage, improved operational efficiency, and simplified the removal of contaminants, while through consultation with its experts, Ansaldo was able to learn an innovative approach to cleaning its critical components.

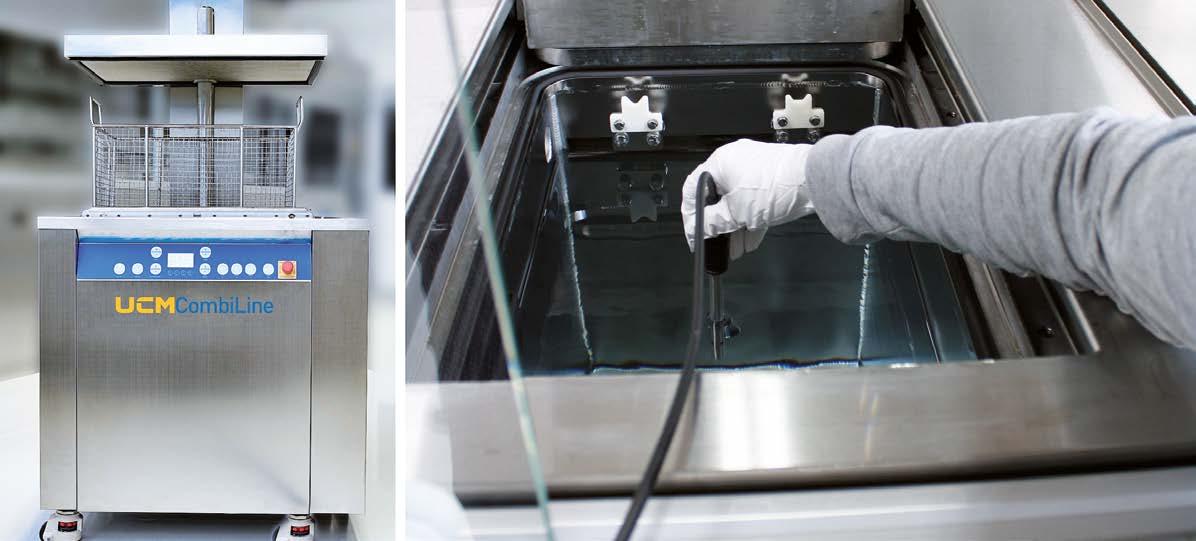

The solution adopted

Safetykleen developed a customised action plan to provide Ansaldo Energia with a range of cleaning solutions that met the specific needs of its various departments. All the machines supplied operate according to Safetykleen’s ‘all-inclusive’ model, eliminating the need to manage equipment maintenance and waste liquid treatment in-house. Two Jetkleen parts washers using low-residue detergents were strategically implemented in the most critical departments: the first was installed in the mechanical maintenance department for

Ansaldo Energia si distingue come un’azienda leader nel settore della produzione di reattori e apparecchiature per la generazione di energia elettrica. Con sede a Genova e una storia che affonda le radici nel XIX secolo, l’azienda opera su due fronti complementari: la produzione di impianti di grandi dimensioni e il service di impianti in esercizio. La complessità e precisione richieste nella produzione e nella manutenzione delle turbomacchine impiegate negli impianti elettrici generano sfide significative. Nel reparto EDM (Electrical Discharge Machining), gli elettrodi in grafite estremamente fragili utilizzati per incidere leghe speciali necessitano di trattamenti delicati che evitino rotture e garantiscano l’assenza di residui. Nel reparto di manutenzione meccanica, i componenti come pompe e cuscinetti richiedono una pulizia approfondita non solo per la funzionalità ottimale, ma anche per permettere ispezioni e collaudi tecnici accurati, prerequisito fondamentale per le analisi non distruttive e i controlli di qualità. Il reparto attrezzeria, invece, affronta la doppia sfida di preparare componenti prima delle saldature e di trattarli dopo l’uso (durante il quale sono spesso soggetti a condizioni atmosferiche avverse), quando ossidazione e residui ne compromettono l’efficienza e impediscono verifiche tecniche precise. Prima dell’intervento di Safetykleen, Ansaldo Energia utilizzava metodi tradizionali. Le soluzioni SK hanno ridotto i rischi di danneggiamento, migliorato l’efficienza operativa e semplificato la rimozione dei contaminanti. Tramite la consulenza degli esperti Safetykleen, Ansaldo ha potuto conoscere un approccio innovativo al lavaggio dei componenti critici.

La soluzione

Safetykleen ha sviluppato un piano di intervento personalizzato, fornendo ad Ansaldo Energia una serie di soluzioni di lavaggio che rispondono alle esigenze specifiche dei diversi reparti dell’azienda.

Tutte le macchine lavapezzi fornite operano secondo il modello “tutto compreso” di Safetykleen, eliminando la necessità di gestire internamente la manutenzione delle apparecchiature e il trattamento dei liquidi esausti. Due macchine lavapezzi Jetkleen con detergente a bassa residualità sono state strategicamente posizionate nei reparti più critici.

Leading companies rely on vacuum distillation systems for the sustainable treatment of industrial wastewater

Do you want to benefit from a zero liquid production with VACUDEST aswell?

cleaning pumps, gearboxes, and bearings, and the second in the EDM department to improve the cleaning process of graphite electrodes. Thanks to the precision of manual cleaning operations, this has significantly reduced the risk of breakage of delicate components, and the carefully chosen chemicals have ensured maximum reduction of residues that could interfere with the electroerosion processes. The use of water-based products has also significantly reduced the use of high-evaporation solvent products (VOCs).

In the tooling department, a Jetkleen XL was selected for cleaning burners and swirlers from protective oils and lubricants before welding operations. The superior power of this high-pressure system ensures the effective removal of even the most stubborn chips left after CNC machining, which lodge in the micro-cavities of components and are difficult to reach even with manual brushes.

To tackle the oxidation issue, on the other hand, Safetykleen supplied a specific neutral product for use with the ultrasonic equipment already owned by Ansaldo Energia. This solution not only eliminates the presence of high-temperature combustion oxides but also successfully removes rust from components exposed to atmospheric agents upon return from external construction sites.

Burners and swirlers must also undergo non-destructive testing after welding: these tests involve the use of penetrating liquids that must be thoroughly removed before assembly. Once again, Safetykleen’s component cleaning solutions have enabled this customer to achieve the standard of quality and efficiency it was looking for. “Using the Jetkleen XL cleaning plant has made it easier for us to prepare components for machining while reducing the time required by 5%, but above all, it has reduced manual cleaning and RNC operations due to chips stuck in micro-cavities by 90%,” said Nur El Gawohary, VP of External Relations AE/ER at Ansaldo Energia.

The results obtained

The collaboration between Safetykleen and Ansaldo Energia has led to significant improvements in cleaning operations, contributing to the continuous optimisation of the company’s maintenance and production processes:

Greater operational efficiency: automating cleaning has significantly reduced the time needed to clean components, thus optimising the workflow.

Elimination of internal maintenance management: thanks to Safetykleen’s ‘all-inclusive’ solution, Ansaldo Energia’s staff have been relieved of the task of managing the maintenance of the cleaning machines, allowing them to focus on production activities.

Increased productivity: greater automation and efficiency of cleaning processes have translated into better work organisation and

La prima è stata installata nel reparto di manutenzione meccanica per la pulizia di pompe, riduttori e cuscinetti.

La seconda, nel reparto EDM, ha migliorato il processo di pulizia degli elettrodi in grafite: grazie alla precisione del lavaggio manuale, ha ridotto notevolmente il rischio di rottura dei componenti delicati e, grazie alla chimica scelta con cura, ha garantito la massima riduzione di residui che potrebbero interferire con i processi di lavorazione di elettroerosione. Con l’introduzione di prodotti base acqua, inoltre, si è riusciti a ridurre drasticamente l’utilizzo di prodotti solventi ad alta evaporazione (COV). Per il reparto attrezzeria, è stata selezionata una Jetkleen XL per la pulizia di bruciatori e vorticatori da oli protettivi e lubrificanti prima delle operazioni di saldatura. La potenza superiore di questo sistema ad alta pressione ha consentito inoltre di rimuovere efficacemente anche i trucioli più ostinati derivati dalla lavorazione con macchine CNC, che si insidiavano nelle micro-cavità dei componenti ed erano difficili da raggiungere anche con l’utilizzo di scovolini manuali. Per affrontare il problema dell’ossidazione, invece, Safetykleen ha fornito un prodotto neutro specifico da utilizzare con l’apparecchiatura a ultrasuoni già di proprietà di Ansaldo Energia. Questa soluzione ha permesso non solo di rimuovere gli ossidi da combustione ad alta temperatura, ma anche di eliminare efficacemente la ruggine dai componenti esposti ad agenti atmosferici di ritorno da cantieri esterni. Bruciatori e vorticatori, inoltre, devono essere sottoposti a controlli non distruttivi dopo le operazioni di saldatura: questi controlli prevedono l’utilizzo di liquidi penetranti che devono essere accuratamente rimossi prima dell’assemblaggio. Anche in questo caso le soluzioni di lavaggio componenti Safetykleen hanno permesso di ottenere lo standard di qualità ed efficienza ricercato dal cliente. “L’utilizzo della lavapezzi JetKleen XL ci ha permesso di facilitare la preparazione dei componenti per la lavorazione in macchina riducendo del 5% le tempistiche, ma soprattutto ha ridotto del 90% gli interventi di pulizia manuale e RNC dovuti a trucioli incastrati in micro-cavità”, ha dichiarato Nur El Gawohary, VP External Relations AE/ER di Ansaldo Energia.

I risultati

La collaborazione tra Safetykleen e Ansaldo Energia ha portato a miglioramenti significativi nei processi di lavaggio, contribuendo al miglioramento continuo dei processi di manutenzione e di produzione dell’azienda:

Maggiore efficienza operativa: l’automazione dei processi di lavaggio ha permesso di ridurre significativamente i tempi necessari per la pulizia dei componenti, ottimizzando il flusso di lavoro.

Eliminazione della gestione interna della manutenzione: grazie alla soluzione “tutto compreso” di Safetykleen, il personale di Ansaldo Energia è stato sollevato dall’incarico di gestire la manutenzione delle macchine di lavaggio, potendo così concentrarsi sulle attività produttive.

Incremento della produttività: la maggiore automazione e l’efficienza dei processi di lavaggio hanno consentito una migliore organizzazione del

KOMBISERIES

SOLVENTSERIES

HYBRIDSERIES

Pioneersinthedevelopmentoftechnologiesforthe precisioncleaningindustrywithhalogenatedandnonflammablesolvents,forover35yearswedevelopand produceultrasonicmachinesandinstallations.

Wealwaysputourexpertiseatdisposalofourcustomers tofindthebestsolutiontoallwashingproblems,with tailor-madeinstallationsthatreflecttheuniquenessof theirusers.

WHYCHOOSEMEGMACHINES

Maximisedeffectivenessinhighprecisioncleaning Designedtoremovemanycontaminants fromvarioussurfacesandindustrialparts Highautomationandproductivity

Lowoperatingandmaintenancecosts Easeofusefortheoperator

Easyandintuitiveprocessparameter settingviatouchscreen

Attentiontoconsumptionandtheenvironment RemoteAssitanceforremotecontrol

After-saleserviceguaranteeinall EuropeanandextraEuropeancountries

APPLICATIONS

Medical,automotive, electronics,finemechanics, aerospace,watchmaking, goldsmithingandfashionaccessories

CUSTOMISATION

Possibilitytoadaptandcustomisethe systemaccordingtocustomerneeds

the reallocation of human resources to activities with greater added value.

Improved quality: particularly in the EDM department, the solution implemented has ensured optimal cleaning of graphite electrodes, minimising the risk of damage and improving the precision of subsequent electroerosion processes.

Problem solving: the new process for removing combustion oxides has enabled Ansaldo Energia to find an innovative and effective solution that fully meets its technical requirements.

Support in non-destructive testing: the possibility of using Safetykleen machinery to remove penetrating liquids used during burner and swirler leak tests has enabled achieving the cleanliness degree necessary for the correct reuse and assembly of components.

Greater safety at work: the streamlining and automation of cleaning processes and the integrated PPE have reduced the risks associated with the use of detergents and manual methods.

The long-standing partnership between Safetykleen and Ansaldo Energia demonstrates that implementing specialised industrial cleaning solutions can be a key strategic factor in optimising the operational efficiency and competitiveness of a high-tech manufacturing company. In particular, this collaboration has contributed significantly to improving internal maintenance processes and to a more strategic use of company resources.

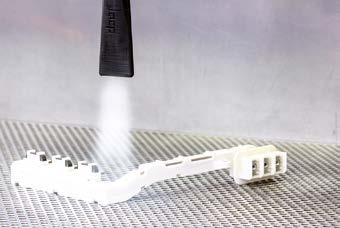

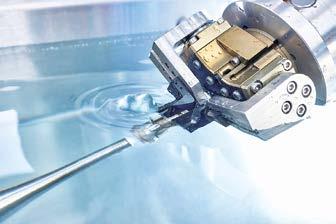

The Jetkleen XL system for manual high-pressure cleaning effectively removes even the most stubborn chips left after CNC machining.

lavoro e la riallocazione delle risorse umane verso attività a maggior valore aggiunto.

Miglioramento della qualità: soprattutto nel reparto EDM, la soluzione implementata ha garantito una pulizia ottimale degli elettrodi in grafite, minimizzando il rischio di danneggiamento e migliorando la precisione delle successive lavorazioni di elettroerosione.

Problem solving: il nuovo processo di rimozione degli ossidi da combustione ha permesso ad Ansaldo Energia di trovare una soluzione innovativa ed efficace che ha risposto appieno alle sue esigenze tecniche.

Supporto nelle Prove Non Distruttive: la possibilità di utilizzare i macchinari Safetykleen per rimuovere i liquidi penetranti usati durante le prove di tenuta di bruciatori e vorticatori ha permesso di ottenere il livello di pulizia necessario ad un corretto riutilizzo e assemblaggio dei componenti.

Maggiore sicurezza sul lavoro: la semplificazione e automazione dei processi di pulizia e i DPI integrati nelle soluzioni adottate hanno ridotto i rischi associati all’utilizzo di detergenti e metodi manuali.

La pluriennale partnership tra Safetykleen e Ansaldo Energia dimostra come l’implementazione di soluzioni specializzate per il lavaggio industriale sia un fattore strategico e fondamentale per ottimizzare l’efficienza operativa e la competitività di un’azienda manifatturiera ad alto contenuto tecnologico. Questa collaborazione ha contribuito in modo significativo a migliorare i processi interni di manutenzione e ad un impiego più strategico delle risorse aziendali.

Il sistema Jetkleen XL per il lavaggio manuale ad alta pressione consente di rimuovere efficacemente anche i trucioli più ostinati derivati dalla lavorazione con macchine CNC.

© Safetykleen

Da un’intervista con SABINO DI

fondatore e titolare di Fismet Service Srl

Circular economy and industrial cleaning: when ‘not dirtying’ is the real innovation

Fismet Service has been revolutionising the industrial cleaning sector with its sustainable, innovative, and tailor-made approach. In line with the circular economy principles, its technologies reduce water and detergent waste, recover resources, and ensure certified, high-quality results. And, with its contract cleaning division called Cleaning Clinic, it can act as a strategic partner for all companies that are unable to perform optimal cycles by offering concrete, efficient, and environmentally friendly solutions.

We meet at the Green Club Golf in Lainate (Milan, Italy), a place that has special significance for Sabino di Pierro, the founder and owner of Fismet Service Srl (Cornaredo, Milan), a company specialising in the design and installation of cleaning systems and in contract cleaning processes.

Economia circolare e lavaggio industriale: quando “non sporcare” è la vera innovazione

Fismet Service ha rivoluzionato il processo di lavaggio industriale con un approccio sostenibile, innovativo e su misura. Grazie alla filosofia dell’economia circolare, l’azienda riduce sprechi di acqua e detergenti, recupera risorse e garantisce risultati certificati e di altissima qualità. Con la sua Cleaning Clinic, la divisione conto terzi, si propone come partner strategico per tutte le aziende che non riescono a ottenere cicli di lavaggio ottimali, offrendo soluzioni concrete, efficienti e rispettose dell’ambiente.

Ci siamo incontrati al Green Club Golf di Lainate (MI), un luogo che per Sabino Di Pierro, fondatore e titolare di Fismet Service Srl - azienda di Cornaredo (MI) specializzata nella progettazione e installazione di impianti di lavaggio e nel lavaggio conto terzi - ha un significato speciale.

Sabino di Pierro, fondatore di Fismet, insieme a Enrico Mauriello, responsabile di produzione, presso il Green Club Golf di Lainate.

Sabino di Pierro, founder of Fismet, together with Enrico Mauriello, production manager of Fismet, at the Green Club Golf in Lainate.

“Here I seek inspiration, exchange ideas with other entrepreneurs, professionals, and consultants in the industrial sector, and discuss innovative projects,” he says during this interview with the editorial staff of ICT_Industrial Cleaning Technologies. “The Golf Club is not just a place to relax but a meeting point where decades of experience and new visions come together, giving rise to concrete ideas.” The ideas that have guided Fismet towards a novel approach to industrial cleaning, based on the circular economy and sustainability, were born within this environment. “The continuous exchange of opinions and perspectives enables us to anticipate market needs, develop more efficient solutions, and create a real competitive advantage for our customers,” emphasises di Pierro. This combination of experience, innovation, and observation of the sector’s needs has given shape to his company’s philosophy, based on the concept of ‘cleaning that does not dirty’.

‘Cleaning that does not dirty’

The philosophy of ‘cleaning that does not dirty’ stems from an observation that is as simple as it is revolutionary. After years of research and experimentation, the Fismet team realised that both domestic and industrial cleaning cycles often generate more dirt and waste than they actually remove. “Consider, for example, the daily use of washing machines and dishwashers,” explains Sabino di Pierro. “To remove a few stains, litres of water and large quantities of detergent are consumed, which further pollute and require energy to be disposed of. The result is paradoxical: the cycle cleans, but at the same time, it pollutes.”

The same principle applies to industry, where traditional processes, based mainly on chemical and thermal action, have a significant environmental impact. That is where Fismet decided to step in by developing a radically different approach: minimising the use of chemicals and high temperatures and favouring mechanical action instead. “Typically, industrial cleaning processes are based on three main types of action: chemical, thermal, and mechanical. The first two are the most commonly used but also the most polluting,” notes the owner of Fismet. “We have chosen to minimise them, thus focusing almost exclusively on mechanical action, from spraying, basket rotation, and blow-off operations to the use of hydrokinetic and ultrasound technologies. When combined, these enable us to reach even the deepest surface layers, i.e. those areas where both organic and inorganic dirt is anchored by electrostatic forces.”

The resulting process requires very few detergents, does not need high temperatures, and therefore, consumes much less energy. In addition, the technologies developed by Fismet allow recovering and reusing both water and detergents: at the end of the process, the former is purified, while the latter is filtered and recirculated. At the same time, the dirt is separated and, where possible, also reused: inorganic contamination, such as shavings, can be recovered and recycled, whereas organic contamination, such as oils, greases, and waxes, is separated and removed.

“Qui prendo ispirazione, scambio idee con altri imprenditori, professionisti e consulenti del settore industriale e discutiamo di progetti innovativi,” racconta Di Pierro durante l’intervista con la redazione di ICT_Industrial Cleaning Technologies. “Il Golf Club non è solo un luogo di relax, ma un punto d’incontro dove esperienze decennali e nuove visioni si intrecciano, dando vita a idee concrete”. Proprio in questo contesto nascono le intuizioni che hanno guidato Fismet verso un approccio inedito al lavaggio industriale, fondato sull’economia circolare e sulla sostenibilità. “Lo scambio continuo di opinioni e prospettive ci permette di anticipare le esigenze del mercato, sviluppare soluzioni più efficienti e creare un reale vantaggio competitivo per i nostri clienti”, sottolinea di Pierro. Da questa combinazione di esperienza, innovazione e osservazione dei bisogni del settore ha preso forma la filosofia dell’azienda: il concetto di lavaggio che non sporca.

Il lavaggio che non sporca

La filosofia del “lavaggio che non sporca” nasce da un’osservazione tanto semplice quanto rivoluzionaria. Il team di Fismet, dopo anni di studi e sperimentazioni, ha compreso che i cicli di lavaggio - domestici e industriali - troppo spesso generano una quantità di sporco e di scarto superiore a quella che riescono effettivamente a rimuovere. “Pensiamo all’uso quotidiano di lavatrici o lavastoviglie”, spiega Sabino di Pierro. “Per rimuovere poche macchie si consumano litri d’acqua e grandi quantità di detersivo, che inquinano ulteriormente e richiedono energia per essere smaltiti. Alla fine, il risultato è paradossale: il ciclo pulisce, ma al tempo stesso sporca l’ambiente”. Lo stesso principio vale per l’industria, dove i cicli tradizionali, basati soprattutto sull’azione chimica e termica, hanno un forte impatto ambientale. È qui che Fismet ha deciso di intervenire, sviluppando un approccio radicalmente diverso: ridurre al minimo l’uso di sostanze chimiche e di alte temperature, privilegiando invece le azioni meccaniche del lavaggio. “Tradizionalmente i processi di lavaggio industriale si basano su tre azioni principali: chimica, termica e meccanica. Le prime due sono le più utilizzate, ma anche le più inquinanti”, continua il titolare di Fismet. “Noi abbiamo scelto di ridurre al minimo le prime due, puntando quasi esclusivamente sulle azioni meccaniche quali spruzzatura, rotazione del cestello, soffiatura, idrocinetica e ultrasuoni. Queste azioni, combinate, sono in grado di raggiungere anche gli strati superficiali più profondi, cioè quelle zone in cui lo sporco, sia di natura organica sia inorganica, si ancora per effetto delle forze elettrostatiche”. Un ciclo basato su queste azioni richiede pochissimi detergenti, non necessita di temperature elevate e consuma quindi molta meno energia. Inoltre, le tecnologie sviluppate da Fismet consentono di recuperare e riutilizzare sia acqua che detergenti: al termine del processo, l’acqua viene depurata, le soluzioni detergenti sono filtrate e reinserite nel ciclo, mentre lo sporco viene separato e, ove possibile, recuperato. La contaminazione inorganica, ad esempio trucioli, può essere recuperata e riciclata, mentre quella organica - come oli, grassi e cere - viene separata e rimossa.

Beyond sustainability: the value of saving resources

For Fismet, the concept of sustainability is not limited to reducing environmental impact: another fundamental aspect is the optimisation of resources. “Protecting the environment and reducing waste is a key issue because the current model of development contributes significantly to climate change and the ecological crisis,” states Di Pierro. Fismet applies this approach in practice by developing solutions that minimise waste and make use of materials and tools that would otherwise be destined for disposal. In fact, in addition to industrial products, it pays particular attention to the cleaning of tools, production accessories, moulds, crates, and containers. “By also treating manufacturing tools and accessories, we have turned into resources what, until recently, was considered old equipment that was no longer usable, just waste to be disposed of. Simultaneously, we are continuing to develop solutions to minimise the waste produced by our cleaning plants. This results in greater cost savings, lower consumption of raw materials, and reduced polluting impact of industrial production on the environment,” notes Fismet’s owner.

The contract cleaning department: Cleaning Clinic

Fismet’s approach is perfectly reflected in the Cleaning Clinic, its contract cleaning department, which has been operating since the early 2000s to offer companies the opportunity to outsource their processes without

Oltre la sostenibilità: il valore del risparmio delle risorse Per Fismet, il concetto di sostenibilità non si limita alla riduzione dell’impatto ambientale: un altro aspetto fondamentale è l’ottimizzazione delle risorse. “Tutelare l’ambiente e ridurre gli sprechi è oggi un tema centrale, perché il modello di sviluppo attuale contribuisce in modo significativo ai cambiamenti climatici e alla crisi ecologica”, spiega Di Pierro. Fismet applica concretamente questo approccio, sviluppando soluzioni che minimizzano gli scarti e valorizzano materiali e strumenti altrimenti destinati allo smaltimento. Oltre ai prodotti industriali, l’azienda dedica particolare attenzione al lavaggio di strumenti, accessori di produzione, stampi, cassette e contenitori. “Lavando anche gli strumenti e gli accessori di produzione, abbiamo trasformato in risorse quelle che, fino a poco tempo fa, erano considerate dopo l’uso attrezzature vecchie non più utilizzabili, cioè solamente rifiuti da smaltire. In parallelo, stiamo continuando a studiare soluzioni per ridurre il più possibile la quantità dei rifiuti prodotti dagli impianti di lavaggio. Questo significa maggiore risparmio economico, consumo inferiore di materie prime e ridotto impatto inquinante delle produzioni industriali sull’ambiente”, prosegue il titolare di Fismet.

Il reparto di lavaggio conto terzi: Cleaning Clinic

Tutte gli approcci sviluppati da Fismet trovano applicazione nella Cleaning Clinic, il reparto dedicato al lavaggio conto terzi, attivo sin dai primi anni 2000 per offrire alle aziende la possibilità di esternalizzare i processi di

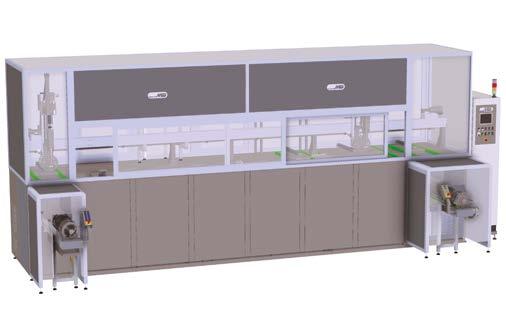

Fismet’s contract cleaning department and a detail of a cleaning plant designed by Fismet.

Il reparto di lavaggio conto terzi di Fismet e un dettaglio di un impianto di lavaggio progettato da Fismet.

compromising on quality and efficiency. This name is no coincidence: as in a clinic, every contaminant is considered a ‘disease’ requiring the right ‘therapy’. “Each surface calls for specific treatment,” explains Sabino Di Pierro. To this end, Fismet carefully analyses the nature of the material, the type of dirt, and the customer’s entire production process, identifying the most suitable cycle to guarantee the required result. Each cleaning operation is customised and verified with final checks and analyses. The Cleaning Clinic develops cycles tailored to the type of contaminant and the quantity and intended use of the parts. This approach is particularly imperative in sectors with extremely high standards, such as cosmetics, pharmaceuticals, food, medical, and automotive, where any mistake can have significant consequences in terms of costs, resources, and reputation. With its advanced equipment fleet, clean rooms, and a testing laboratory with cutting-edge monitoring technologies, this division allows companies to completely outsource their cleaning processes. “Relying on outsourcing means eliminating all negative variables: no equipment to purchase, no staff to train, no waste to manage. The cycle is updated in real time according to technological advances and calibrated to the specific needs of each customer,” adds Di Pierro. This ensures tangible benefits: reduced fixed costs, streamlined internal management, greater safety, and consistently certified and repeatable cleaning results. In addition, once the effectiveness of the process and system has been proved, the customer can consider investing in a plant designed by Fismet, already optimised on validated technologies and certified parameters. In this way, any company can enjoy the immediate benefits of outsourcing with the possibility of evolving towards an autonomous, sustainable, and technologically advanced cleaning cycle.

pulizia senza rinunciare a qualità ed efficienza. Il nome non è casuale: come in una clinica, ogni contaminante è considerato una “malattia” del prodotto industriale e necessita della giusta “terapia”. “Ogni superficie richiede un trattamento specifico”, spiega Sabino Di Pierro. Per questo, Fismet analizza attentamente natura del materiale, tipo di sporco e intero processo produttivo del cliente, studiando il ciclo più adatto a garantire il risultato richiesto. Ogni lavaggio viene progettato su misura e verificato con controlli e analisi finali.

La Cleaning Clinic mette a punto cicli calibrati sul tipo di sporco, sulla quantità e sulla destinazione dei prodotti, un approccio indispensabile nei settori con standard elevatissimi - come cosmetica, farmaceutico, alimentare, medicale e automotive - dove ogni errore può avere conseguenze significative in termini di costi, risorse e reputazione. Dotata di un parco macchine avanzato, camere bianche e un laboratorio prove con tecnologie di monitoraggio all’avanguardia, la divisione consente alle aziende di delegare completamente il processo di lavaggio. “Affidarsi all’outsourcing significa eliminare ogni variabile negativa: niente impianti da acquistare, personale da formare o rifiuti da gestire. Il ciclo viene aggiornato in tempo reale secondo i progressi tecnologici e tarato sulle esigenze specifiche di ciascun cliente”, aggiunge Di Pierro. I vantaggi sono concreti: riduzione dei costi fissi, semplificazione della gestione interna, maggiore sicurezza e risultati di lavaggio sempre certificati e ripetibili. Inoltre, una volta testata l’efficacia del servizio e degli impianti di lavaggio, le aziende possono valutare l’investimento in un sistema progettato da Fismet, già ottimizzato su processi validati e parametri certificati. In questo modo, le imprese uniscono i benefici immediati dell’outsourcing con la possibilità di evolvere verso un ciclo produttivo autonomo, sostenibile e tecnologicamente avanzato.

DORIS SCHULZ

SCHULZ. PRESSE. TEXT. - Korntal, Germany doris.schulz@pressetextschulz.de

Inline cleaning after EMC deburring for residue-free strip surfaces

Electrochemical machining (ECM) enables high-precision deburring and rounding of workpiece edges using electrolysis. Pre- or post-cleaning ensures the stable functioning of the process and ensures that the surface finish meets defined cleanliness specifications. A manufacturer of ECM solutions therefore integrates ultrasonic cleaning modules into its individually manufactured systems.

Founded in 2007, VULIC ECM GmbH & Co. KG initially focused on the development and manufacture of customer-specific devices (tools) and spare parts for electrochemical metal machining (ECM). Seven years later, the first ECM system developed in-house followed with the V 500 machining centre and the established service portfolio was expanded to include contract machining. The modularly designed standard and special systems and services of the Ottobeuren-based company are now in demand internationally from customers in the automotive, defence, aerospace and medical technology industries, among others.

Lavaggio in linea dopo sbavatura

ECM per

superfici a nastro prive di

residui

La lavorazione elettrochimica (ECM) consente la sbavatura e l’arrotondamento ad alta precisione dei bordi dei pezzi mediante elettrolisi. Il lavaggio, preventivo o successivo, garantisce la stabilità del processo e assicura che la finitura superficiale rispetti le specifiche di pulizia definite. Per questo motivo, un produttore di soluzioni ECM integra moduli di pulizia a ultrasuoni nei suoi impianti su misura.

Fondata nel 2007, VULIC ECM GmbH & Co. KG si concentrò inizialmente sullo sviluppo e la produzione di dispositivi (utensili) e ricambi personalizzati per la lavorazione elettrochimica dei metalli (ECM). Sette anni più tardi, il primo sistema ECM realizzato internamente fu sostituito dal centro di lavorazione V 500 e dall’ampliamento del consolidato portfolio di servizi con l’aggiunta della lavorazione conto terzi. Oggi, i sistemi a design modulare sia standard che speciali, insieme ai servizi offerti dall’azienda con sede a Ottobeuren, sono richiesti a livello internazionale da clienti dei settori automotive, della difesa, aerospaziale e medicale.

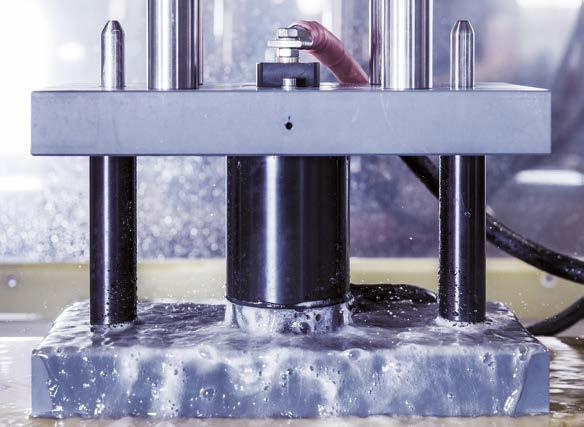

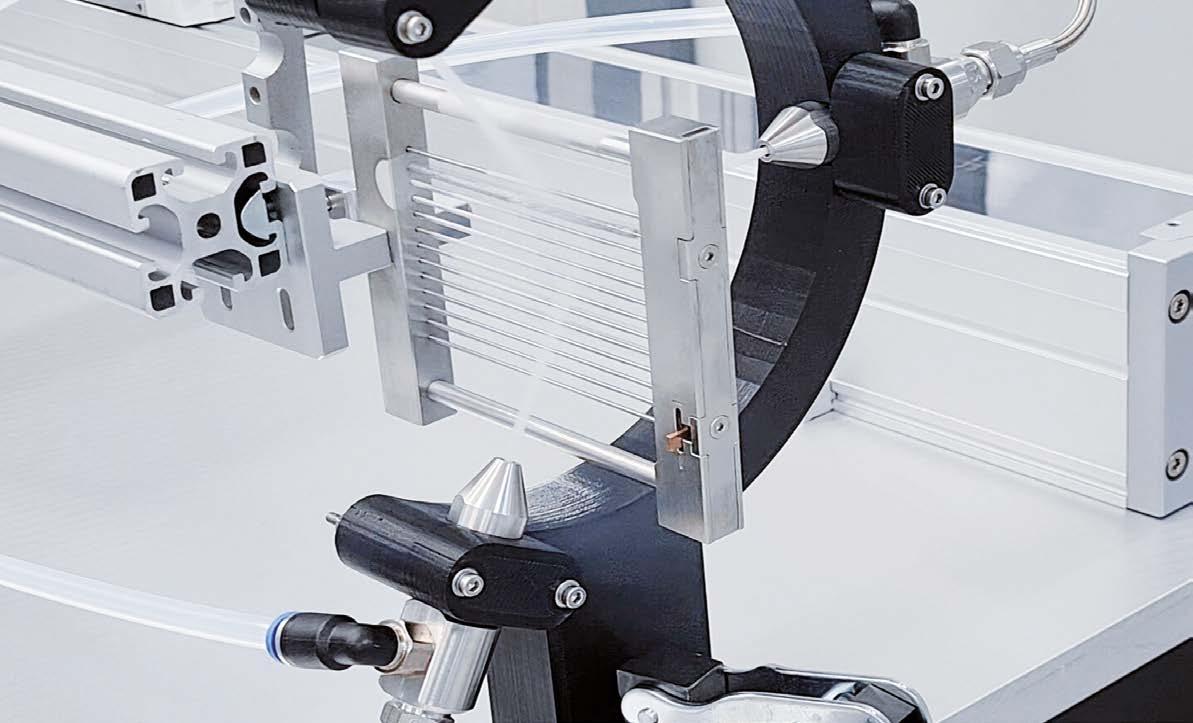

A continuous system with pre-cleaning, ECM processing and ultrasonic postcleaning stations was developed for one-sided edge rounding of the kilometre-long steel strips.

È stato sviluppato un sistema in continuo con stazioni di pre-lavaggio, lavorazione ECM e post-lavaggio a ultrasuoni per l’arrotondamento su un solo lato dei bordi di nastri d’acciaio lunghi chilometri.

The power-adapted DIN rail generator has a 32-bit microcontroller that digitally generates, regulates and monitors the frequency.

Nel processo ECM i bordi possono essere sbavati e arrotondati in modo efficiente e preciso. I pezzi lavorati sono solitamente lavati successivamente.

Integrated ultrasonic cleaning for stable ECM processes and high cleanliness

In ECM technology, burrs can be efficiently removed and edges rounded with high precision, even in hard-to-reach areas such as blind holes, bore intersections and pockets. For the non-contact process, the tool is connected to a direct current source as the cathode (negative) and the component is polarized as the anode (positive). The charge exchange takes place in a saline electrolyte solution, whereby the burrs are completely dissolved and removed from the working gap by the electrolyte. “For the quality and precision of ECM processes, it is crucial that the parts to be machined are free of oil and grease,” explains Sascha Haushammer, Sales Manager at VULIC ECM. “In addition, enormously increased cleanliness requirements usually require cleaning after the ECM process to remove electrolyte residues and any particles adhering to the component.” For these reasons, the system manufacturer has also been offering its machines with integrated modules for pre- and post-cleaning, for example with ultrasonic, since 2018 and also uses them in the service sector. VULIC ECM manufactures the cleaning tanks in-house to customer specifications, now also for applications without ECM. The company was looking for an efficient partner for the ultrasonic equipment.

Ultrasonic adapted to the respective application

One company for cleaning media recommended Weber Ultrasonics AG. The internationally active company develops and produces ultrasonic components for cleaning, welding and cutting. The generators for

Il generatore da guida DIN, con potenza adattata, è dotato di un microcontroller a 32 bit che genera, regola e monitora digitalmente la frequenza.

Lavaggio a ultrasuoni integrato per stabilità e massima pulizia dei processi ECM

Nella tecnologia ECM le bave possono essere rimosse in modo efficiente e i bordi arrotondati con elevata precisione, anche in aree difficili da raggiungere come fori ciechi, intersezioni di fori e tasche. In questo processo senza contatto, l’utensile è collegato a una fonte di corrente continua come catodo (negativo), mentre il componente è polarizzato come anodo (positivo). Lo scambio di carica avviene in una soluzione elettrolitica salina, attraverso la quale le bave sono completamente dissolte e rimosse dallo spazio di lavoro dall’elettrolita.

“Per la qualità e la precisione dei processi ECM è fondamentale che i pezzi da lavorare siano privi di olio e grasso. Inoltre, i requisiti di pulizia sempre più stringenti richiedono solitamente un lavaggio dopo il processo ECM, per rimuovere residui di elettrolita ed eventuali particelle aderenti al componente,” spiega Sascha Haushammer, Sales Manager di VULIC ECM. Per questi motivi, dal 2018 questo impiantista offre macchine dotate di moduli integrati per il lavaggio pre e post-processo, ad esempio a ultrasuoni, che sono impiegati anche nell’ambito dei servizi. VULIC ECM realizza internamente le vasche di pulizia secondo le specifiche del cliente, oggi anche per applicazioni senza ECM. L’azienda si è quindi rivolta a un partner efficiente per la fornitura delle apparecchiature a ultrasuoni.

Ultrasuoni adattati alla specifica applicazione

Un’azienda specializzata in prodotti per il lavaggio ha consigliato Weber Ultrasonics AG. L’azienda, attiva a livello internazionale, sviluppa e produce componenti a ultrasuoni per applicazioni di lavaggio, saldatura

In the ECM process, edges can be deburred and rounded efficiently and precisely. The machined parts are usually cleaned afterwards.

component cleaning are available in different frequencies, also as multi-frequency systems. In combination with frequency-adapted plate, immersion and rod transducers, they enable the construction of compact cleaning solutions that are individually tailored to the workpieces and cleanliness requirements. “We also spoke to other manufacturers at the time, but the collaboration with Weber Ultrasonics worked so well right from the start that we didn’t bring any other suppliers on board,” reports Sascha Haushammer. “We receive very good advice and have been able to build up a certain amount of expertise in ultrasonic cleaning over the years. Today, we only really need the expertise of Weber Ultrasonics for special projects.”

Edge rounding and cleaning of kilometre-long metal strips

One such project was the development and production of a complete solution for processing steel strips of different widths and thicknesses and several kilometres in length. The task actually sounded simple: to produce a defined edge rounding on one side of the parts and prepare them for subsequent preservation by the customer. “The process speed was also an important factor,” explains Sascha Haushammer VULIC ECM designed a modular throughfeed system with pre-cleaning, ECM processing and post-cleaning stations including ultrasonic. The module for post-cleaning consists of three separate zones. The middle zone is equipped with a 25 kHz Sonosub transducer with 500 watts of power on the floor side. The laser-welded capsule of the transducer is extremely smooth and therefore minimizes deposits. With the Sonic Digital HS3 generator, which has been adapted in terms of output, the frequency of 25 kHz is digitally generated, controlled and monitored by a 32-bit microcontroller. The power can be regulated in the range from 10 to 100 percent in 1% increments, which allows optimum adaptation to part-specific cleaning programs.

The company manufactures the modular ultrasonic cleaning tanks to customer specifications, even for applications without an ECM process.

e taglio. I generatori per la pulizia dei componenti sono disponibili in diverse frequenze, anche in versione multifrequenza. In combinazione con trasduttori a piastra, a immersione e a barra, adattati alla frequenza, consentono la realizzazione di soluzioni di lavaggio compatte, personalizzate in base ai pezzi da trattare e ai requisiti di pulizia.

“All’epoca avevamo preso contatti anche con altri produttori, ma la collaborazione con Weber Ultrasonics ha funzionato così bene fin dall’inizio che non abbiamo coinvolto altri fornitori. Riceviamo sempre un’ottima consulenza e, nel corso degli anni, abbiamo maturato internamente una certa competenza nel lavaggio a ultrasuoni. Oggi ricorriamo all’esperienza di Weber Ultrasonics solo per progetti speciali,” racconta Sascha Haushammer.

Arrotondamento dei bordi e lavaggio di nastri metallici

lunghi chilometri

Uno di questi progetti ha riguardato lo sviluppo e la realizzazione di una soluzione completa per la lavorazione di nastri d’acciaio di diverse larghezze e spessori, lunghi anche diversi chilometri. L’incarico, in apparenza semplice, consisteva nel realizzare un arrotondamento definito dei bordi su un lato dei pezzi e prepararli per la successiva conservazione da parte del cliente. “Anche la velocità del processo era un fattore importante” – spiega Sascha Haushammer. VULIC ECM ha progettato un sistema modulare a passaggio continuo con stazioni di pre- e post-lavaggio e lavorazione ECM, inclusi moduli a ultrasuoni.

Il modulo di post-lavaggio è suddiviso in tre zone distinte. La zona centrale è equipaggiata con un trasduttore Sonosub da 25 kHz e 500 watt di potenza installato sul fondo. La capsula del trasduttore, saldata al laser, presenta una superficie estremamente liscia che riduce al minimo i depositi. Con il generatore Sonic Digital HS3, adattato in termini di potenza, la frequenza di 25 kHz viene generata, regolata e monitorata digitalmente da un microcontroller a 32 bit. La potenza è regolabile dal 10 al 100% con incrementi dell’1%, consentendo un adattamento ottimale ai programmi di lavaggio specifici per ciascun pezzo.

L’azienda produce vasche modulari per il lavaggio a ultrasuoni secondo le specifiche del cliente, anche per applicazioni senza processo ECM.

Processing and cleaning at high process speeds

The belts, which are slightly contaminated with oil, are unwound on the infeed side using a decoiler and undergo a combined spray and brush pre-cleaning in the first station. Edge rounding takes place in the middle module. At the post-cleaning station, the steel strip is sprayed off in the first zone and completely drawn into the tank filled with cleaning medium via a roller in zone 2. In this liquid bath, the ultrasound develops its effect through acoustic cavitation: the immersible transducer transmits the electrical signals generated by the generator into the liquid, creating an alternation of negative and positive pressure. In the negative pressure phases, microscopically small cavities are formed, which collapse (implode) in the subsequent positive pressure phase. This creates shock waves with considerable energy, which “blast off” particulate and filmic-chemical contamination. At the same time, microflows develop which flush away detached or dissolved contaminants. The belts are transported via another roller to zone 3, which is equipped with a hot-air drying system. They are then protected against corrosion in the customer’s preservation unit before being rolled up again.

Lavorazione e lavaggio ad alta velocità di processo I nastri, leggermente contaminati da olio, sono srotolati sul lato di alimentazione tramite uno svolgitore e sottoposti, nella prima stazione, a un lavaggio preliminare combinato spruzzo-spazzolatura. L’arrotondamento dei bordi avviene nel modulo centrale. Nella stazione di post-lavaggio, il nastro d’acciaio è dapprima spruzzato nella prima zona, quindi fatto passare, tramite un rullo, nella vasca della zona 2 riempita con il prodotto di pulizia. In questo bagno liquido gli ultrasuoni sviluppano la loro azione attraverso la cavitazione acustica: il trasduttore a immersione trasmette nel liquido i segnali elettrici generati dal generatore, creando un’alternanza di pressione negativa e positiva. Nelle fasi di pressione negativa si formano cavità microscopiche che collassano (implodono) nella successiva fase di pressione positiva. Questo fenomeno genera onde d’urto ad alta energia, che rimuovono contaminazioni particellari e filmiche-chimiche. Allo stesso tempo, si sviluppano microflussi che trascinano via i contaminanti staccati o disciolti.

I nastri sono poi trasportati, tramite un ulteriore rullo, alla zona 3, dotata di un sistema di asciugatura ad aria calda. Infine, sono protetti dalla corrosione nell’unità di conservazione del cliente prima di essere nuovamente avvolti.

REDUCTION OF DISPOSAL COSTS

DORIS SCHULZ

SCHULZ. PRESSE. TEXT. - Korntal, Germany doris.schulz@pressetextschulz.de

Ecoclean at parts2clean – solutions from coarse to high purity cleaning