Het managementblad voor de olie- en chemische industrie in de Rijn/Schelde-delta

Scheikundeleraar wil lessen samen met industrie aantrekkelijker maken • Krachtig cluster maakt zich klaar voor toekomst • Pionieren met de quantumcomputer

Het managementblad voor de olie- en chemische industrie in de Rijn/Schelde-delta

Scheikundeleraar wil lessen samen met industrie aantrekkelijker maken • Krachtig cluster maakt zich klaar voor toekomst • Pionieren met de quantumcomputer

Zijn er straks wel genoeg technici en bijvoorbeeld procestechnologen om de chemiefabrieken draaiende te houden en de industrie ook nog te verduurzamen? Scheikundeleraar en statenlid van de provincie Limburg Peter Loomans houdt zijn hart vast. Hij ziet de interesse in bètavakken afnemen. Als industrie en scholen dat meer als een gezamenlijk probleem gaan zien, kunnen ze wellicht het tij keren.

Als er één plek is waar de transitie op het gebied van energie en grondstoffen voelbaar is, is het de haven van Rotterdam. Van oudsher is Rotterdam een haven die draait op fossiele brandstoffen en energie. En in de loop der jaren is het ‘systeem’ in het havengebied steeds verder geïntegreerd. Het is een krachtig cluster. Maar met het oog op de decarbonisatie ondergaat de haven een ware transformatie.

Guliz Talay, plantmanager van de MDI-fabriek van Dow Chemical in Delfzijl, is tijdens het congres Chemelinqs24 uitgeroepen tot Plant Manager of the Year 2024. Zij is daarmee een jaar lang het boegbeeld van de Nederlandse procesindustrie. De jury over Talay: ‘Guliz Talay is ontzettend gepassioneerd over haar werk, de energie spat ervan af. Verduurzaming, diversiteit en inclusiviteit zijn grote thema’s voor haar. Daarnaast maakt ze zich niet alleen sterk voor fysieke veiligheid maar ook voor sociale veiligheid. Daarom is Guliz een terechte Plant Manager of the Year.’

Op de korte termijn rekent Nina Huck het tot haar belangrijkste taak om te zorgen voor stabiliteit en veiligheid. Kijkt ze naar de lange termijn, dan is de energietransitie op de site belangrijk. Huck is site manager van Teijin Aramid in Delfzijl waar de basisgrondstof voor de supervezel Twaron wordt gemaakt. Haar aandacht gaat op dit moment vooral uit naar het creëren van eenheid tussen de verschillende afdelingen die ze leidt, want die eenheid is nodig om een strategie uit te kunnen voeren.

30

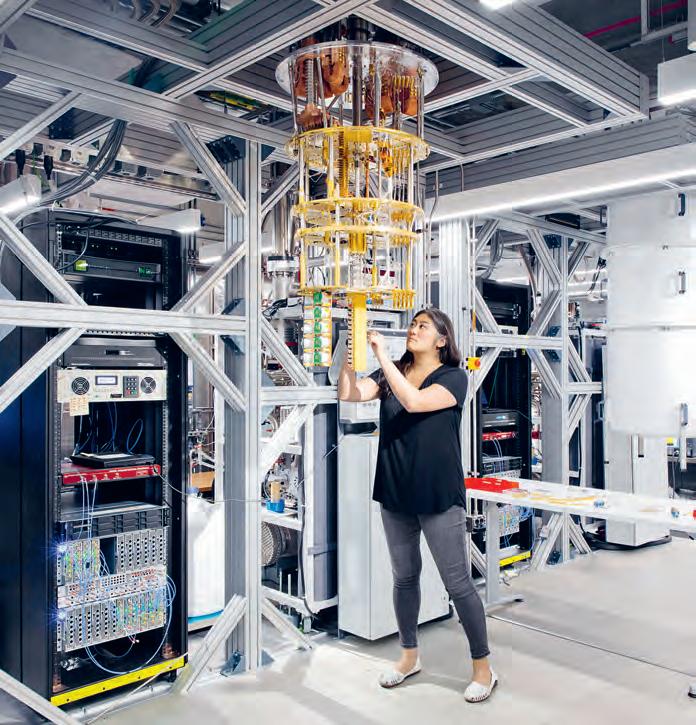

In de olie- en gasindustrie wordt al tientallen jaren gebruikgemaakt van computers om antwoorden te vinden op grote complexe vraagstukken. Hoewel deze supercomputers steeds krachtiger zijn geworden, naderen zij nu de grens van de berekeningen die ze kunnen maken. Tijd voor een quantum leap.

Commentaar 5 Feiten en cijfers • BioBTX gaat eerste hernieuwbare aromatenfabriek bouwen in Delfzijl • Neste, Borealis en Covestro

Het managementblad voor de olie- en chemische industrie in de Rijn/Schelde-delta

Nummer 3 - 2024

UITGAVE VAN: Industrielinqs pers en platform BV, Vlielandstraat 2 – unit 263, 1506 ZK Zaandam redactie@industrielinqs.nl website: www.petrochem.nl

HOOFDREDACTIE: Wim Raaijen | wim@industrielinqs.nl

REDACTIE: Jacqueline van Gool, Monique Harmsen, Liesbeth Schipper, Breg Schoen redactie@industrielinqs.nl

VASTE MEDEWERKERS: Chris Aldewereld, Henk Leegwater, Wim Soetaert, Francis Voermans, Evi Husson

LAY-OUT: Bureau OMA, Doetinchem

OMSLAGFOTO: BASF SE

ADVERTENTIEVERKOOP: Jetvertising BV, Robbin Hofman 070 3990 000 | robbin@jetvertising.nl

+31(0)187 - 496940 | WWW.DELTA-HEAT-SERVICES.COM

Vestigingen: Stellendam • Elsloo • Antwerpen

TRAFFIC: Breg Schoen | breg@industrielinqs.nl

COMMERCIEEL MANAGER: Janet Robben | 06 38 73 70 39 | janet@industrielinqs.nl

DRUKWERK: Veldhuis Media

ABONNEMENTEN (excl. 9% BTW) Nederland/België € 191,- per jaar Overig buitenland € 223,- per jaar Losse verkoopprijs € 24,-

Meer informatie vindt u via www.petrochem.nl/abonneren

OPZEGGEN: Dit magazine hanteert de opzegregels uit het verbintenissenrecht. Wij gaan er van uit dat u het blad ontvangt uit hoofde van uw beroep. Hierdoor wordt uw abonnement steeds stilzwijgend met een jaar verlengd. Proef- en kennismakingsabonnementen worden niet automatisch verlengd en stoppen na het aantal aangegeven nummers. Opzeggen en wijzigen kan via abonnementen@industrielinqs.nl, per post of per telefoon. De opzegtermijn is 8 weken voor het einde van uw abonnementsperiode. Als opzegdatum geldt de datum waarop uw opzegging door ons is ontvangen. Als u hierom verzoekt, ontvangt u een bevestiging van uw opzegging met daarin de definitieve einddatum van uw abonnement. Overige vragen kunt u stellen via abonnementen@industrielinqs.nl

ISSN: 1380-6386

Prijswijzigingen voorbehouden. © Industrielinqs pers en platform BV

Niets uit deze uitgave mag worden gereproduceerd zonder toestemming van de uitgever.

Papier:

Onderwijs en industrie moeten samen in transitie. Het onderwijssysteem kan wel wat hervorming gebruiken, door meer praktische context te bieden.

Zelf heb ik geen scheikunde gestudeerd, maar het had weinig gescheeld. Na sport vond ik – zo’n veertig jaar geleden – de scheikundelessen toch wel de leukste op de middelbare school. Met name vanwege de practica, met allerhande proefjes. Zo mochten we eens wijn destilleren, wat de Engelse les daarna zomaar een stuk vrolijker maakte. We konden vloeistoffen van kleur laten veranderen. En als het ging borrelen en ploffen, steeg onze interesse. Zelfs het knutselen met plastic bolletjes om organische moleculen te maken, waren inspirerende lessen. Het groeiende tekort aan technisch personeel in de chemische industrie, inclusief scheikundigen, is een zorgwekkende trend. Dit tekort dreigt de toekomst van de chemische industrie, en haar vermogen om te innoveren en verduurzamen, ernstig te ondermijnen. Dat was ook een conclusie aan de talkshowtafel tijdens het evenement Chemelinqs24 onlangs.

Een belangrijke oorzaak van dit tekort is de afnemende interesse van scholieren in bètavakken. Laten we eerlijk zijn, ook in mijn tijd kozen verschillende leerlingen voor een pretpakket. Voor velen was dat een combinatie van talen, aangevuld met geschiedenis en aardrijkskunde. Alleen als je aanleg had, lag de pret ergens anders. Nog steeds zijn er gelukkig scholieren met een echt bètahart.

Minder aantrekkelijk

Het is echter de grote middengroep met enige aanleg, die steeds meer afhaakt. Dit is deels te wijten aan het grotere gemak van de andere vakken. Maar ook de steeds theoretischer wordende aanpak van met name het scheikunde-onderwijs doet een duit in het zakje. Zoals de Limburgse scheikundeleraar Peter Loomans in deze Petrochem aangeeft, is het aantal experimenten sterk verminderd door strenge veiligheidsregels, wat het vak voor leerlingen minder aantrekkelijk maakt. Praktijklessen en proefjes zijn de momenten waarop leerlingen echt interesse ontwikkelen voor het vakgebied. Natuurlijk is het destilleren van wijn niet het beste voorbeeld en moet ook het risico van ploffen worden beperkt, maar te strakke regels wringen de levendigheid uit de lessen en daarmee de lol en de aantrekkingskracht.

Ook het beroepsonderwijs moet de aansluiting niet missen. Nieuwe technologie en digitalisering veranderen het werkveld en de eisen aan technisch personeel. De chemische industrie

heeft te maken met snelle technologische ontwikkelingen, zoals kunstmatige intelligentie, big data en robotica, die nieuwe vaardigheden vereisen. Vaardigheden die overigens wel relatief populair zijn.

Op de golven van deze aanwezige interesse kunnen de beroepsopleidingen evolueren om aan de nieuwe eisen te voldoen. Dat is ook hard nodig. Want de trend is dubbelop. Niet alleen is er minder aanwas dan voorheen, ook veroudert het huidige personeelsbestand binnen de chemische industrie heel snel. In de komende vijf jaar zal naar verwachting een kwart van de huidige beroepsbevolking met pensioen gaan, wat de kloof tussen vraag en aanbod verder zal vergroten.

Sterkere verbinding

De industrie moet daarbij zelf ook in beweging komen. Het probleem is immers niet alleen te wijten aan het onderwijs. Er is zeker een gebrek aan samenwerking tussen de industrie en onderwijsinstellingen. Initiatieven zoals die van Peter Loomans om een sterkere verbinding tussen middelbare scholen en industriële complexen als Chemelot te leggen, zijn cruciaal. Immers vooral de bedrijven zijn straks de klos als er nauwelijks aanwas meer is. Ze kunnen daarom beter structureel en actief bijdragen aan het onderwijscurriculum door relevante praktijkervaringen te bieden en leerlingen te laten zien hoe hun theoretische kennis in de praktijk wordt toegepast. Dus niet door af en toe een – te algemene – gastles te geven, wat alleen maar afgaat van kostbare lestijd. Laat bedrijven goed nadenken hoe ze met hun processen een waardevolle, tastbare aanvulling kunnen bieden aan het theoretische onderwijs.

De oplossing ligt dus in een gecombineerde aanpak. Onderwijs en industrie moeten samen in transitie. Het onderwijssysteem kan wel wat hervorming gebruiken, door meer praktische context te bieden. Laat de industrie daarom actief betrokken zijn bij het opleiden en inspireren van de volgende generatie technici en wetenschappers. Anders riskeren we een toekomst waarin de chemische industrie niet alleen een tekort aan talent heeft, maar daardoor ook een tekort aan broodnodige innovatieve en duurzame oplossingen.

Reageren? Via de mail: wim@industrielinqs.nl

De eerste paal voor het CCS-project van Yara in Sluiskil is geslagen. Vanaf 2026 zorgt dit project voor een CO2-reductie van twaalf miljoen ton CO2. Linde bouwt de fabriek om CO2 vloeibaar te maken. Het is de grootste ter wereld en vergt een investering van 194 miljoen euro. De vloeibare CO2 wordt vanuit Sluiskil met twee schepen per week naar Noorwegen gebracht om daar permanent te worden opgeslagen in de zeebodem. Met het CCS-project kan Yara blauwe waterstof, ammoniak en low-carbon meststoffen produceren.

In een Blue Deal met Vlaams minister van Omgeving Zuhal Demir gaat Essenscia Vlaanderen de haalbaarheid onderzoeken om afvalwater van chemiebedrijven in de haven van Antwerpen op grote schaal te zuiveren voor hergebruik. Het project heet CHERISH2O. Jaarlijks gebruiken chemiebedrijven in de haven van Antwerpen ongeveer 40 miljoen kubieke meter water als proceswater. Door zelf drinkwater en proceswater uit afvalwaterstromen te produceren, kan de industrie de risico’s op watertekorten beperken. Naast Essenscia zijn Port of Antwerp-Bruges, Vito, Antea Group en de Vlaamse Milieumaatschappij deelnemende partijen. De kosten voor het totale project worden geraamd op bijna 730.000 euro.

Freepoint Eco-Systems gaat op de linkeroever van het Kanaal Gent-Terneuzen in België een geavanceerde recyclingfabriek voor plastic afval bouwen. Bij oplevering zal dit een van de grootste recyclingfaciliteiten voor plastic ter wereld zijn. De faciliteit krijgt een oppervlakte van tien hectare. Het zal jaarlijks ongeveer 80.000 ton afvalplastic kunnen recyclen. In de toekomst kan het project nog worden uitgebreid met een perceel waar tot 160.000 ton afvalplastic per jaar kan worden gerecycled. Freepoint Eco-Systems wil de inkoop van grondstoffen en de financiële planning eind 2024 afronden. De bouw zal beginnen zodra de vergunningprocedure is afgerond, naar verwachting in 2025.

BIOBTX GAAT EERSTE HERNIEUWBARE AROMATENFABRIEK BOUWEN IN DELFZIJL

BioBTX heeft meer dan tachtig miljoen euro opgehaald voor de bouw van haar eerste commerciële fabriek. Deze investering maakt het mogelijk om BioBTX’s innovatieve technologie op te schalen in de PETRA Circular Chemicals Plant in Delfzijl. In deze fabriek worden plastic reststromen omgezet naar aromaten.

BioBTX is gevestigd in Groningen en werd in 2012 opgericht. Het bedrijf ontwikkelde een technologie om plastic reststromen om te zetten in aromaten. Het gaat nu deze technologie opschalen in de PETRA Circular Chemicals Plant in Delfzijl. In de nieuwe fabriek kan het bedrijf jaarlijks 20.000 ton plastic reststromen omzetten. De nieuwe fabriek dient als showcase voor de BioBTX-technologie, met als doel klanten deze te laten gebruiken in fabrieken elders in de wereld.

BioBTX haalde in totaal 80 miljoen euro op. Voor 42 miljoen euro investeren nieuwe investeerders Invest-NL, Infinity Recycling en Covestro samen met de bestaande aandeelhouders, waaronder NOM/Groeifonds en Carduso Capital.

Aanvullende financiering komt via leningen van in totaal 19 miljoen euro van het Polestar Capital Circular Debt Fund en de Provincie Groningen. De Nederlandse overheid verstrekt daarnaast via RVO een subsidie van 14 miljoen euro. Ook kan het bedrijf rekenen op een aantal andere subsidies.

TERMINAL VOOR VLOEIBAAR CO2 MAASVLAKTE STAP DICHTERBIJ

Het CO2next-project om een terminal voor vloeibare CO2 op de Maasvlakte te bouwen, gaat een nieuwe fase in. CO2next begint nu met de FEED-fase. Het contract voor deze fase is toegekend aan het ingenieursbedrijf Sener.

De geplande terminal is bedoeld voor CO2 van klanten die niet zijn aangesloten op een CO2-pijpleiding. De technische haalbaarheid en ontwikkeling van een CCS-keten wordt gezamenlijk onderzocht met het Aramis CCS-project, waar de terminal op aansluit. Sener gaat tijdens de FEED-fase de kosten en het ontwerp voor de realisatie van de CO2next-terminal verder definiëren. Ook worden tijdens deze fase de relevante vergunningen aangevraagd en klanten gecontracteerd. De definitieve investeringsbeslissing voor de terminal zal volgend jaar vallen.

In 2022 zijn potentiële klanten voor de CO2next-terminal al benaderd. Verschillende partijen hebben aangegeven van de terminal gebruik te willen maken. De terminal heeft een opstartcapaciteit van ongeveer 5,4 miljoen ton CO2 per jaar. Dit kan groeien tot ongeveer 15 miljoen ton per jaar, afhankelijk van de marktvraag en de ontwikkeling van het Aramis-project en andere CCS-ketens. Als het definitieve investeringsbesluit in 2025 wordt genomen, kan de terminal in 2028 starten. Het CO2next-project werd tot nu toe geleid door Vopak en Gasunie. Shell en TotalEnergies nemen nu ook deel aan de ontwikkeling van de terminal.

TOTALENERGIES SLUIT LANGLOPENDE OVEREENKOMST MET AIR PRODUCTS

TotalEnergies heeft een vijftienjarige overeenkomst gesloten met Air Products voor de levering van 70.000 ton groene waterstof vanaf 2030. Dit is de eerste langlopende overeenkomst die TotalEnergies sluit nadat ze een tender had uitgeschreven voor de levering van 500.000 ton groene waterstof per jaar om haar Europese raffinaderijen te decarboniseren. Air Products gaat groene waterstof leveren aan de verschillende Noord-Europese raffinaderijen.

Tegelijkertijd hebben de twee bedrijven een intentieverklaring getekend voor de levering van hernieuwbare energie. Hierbij gaat het om een PPA-overeenkomst voor de afname van 150 MW zonne-energie door Air Products in Texas in de Verenigde Staten. Daarnaast onderzoeken de partijen ook mogelijkheden voor de afname van duurzame energie in het Verenigd Koninkrijk, Polen en Frankrijk. TotalEnergies heeft een raffinaderij in Antwerpen en is mede-aandeelhouder van de Zeeland Refinery.

LBC TANK TERMINALS GUNT UITBREIDINGSPROJECT AAN VERWATER

LBC Tank Terminals heeft Verwater een nieuwe opdracht gegeven. In het kader van de derde fase van het uitbreidingsproject Rainbow van het tankopslagbedrijf in Rotterdam gaat Verwater in totaal twintig tanks bouwen. Acht tanks voor tankput 11 bouwt Verwater in Antwerpen. Deze worden later vervoerd naar Rotterdam. Op de RDM-locatie in Rotterdam bouwt het bedrijf twaalf tanks voor tankput 12.

LBC Tank Terminals nam in februari de definitieve investeringsbeslissing voor de derde fase van haar uitbreidingsprogramma. In 2026 moet de totale capaciteit zijn gegroeid naar 280.000 kubieke meter. In deze derde fase worden drie tankpits gebouwd, met in totaal 36 nieuwe tanks. Ook komen er nieuwe laadfaciliteiten voor treinen. Het is de bedoeling dat de nieuwe faciliteiten begin 2026 worden opgeleverd.

NESTE, BOREALIS EN COVESTRO VERWERKEN AUTOBANDEN TOT NIEUWE PLASTICS

Neste, Borealis en Covestro gaan samen oude autobanden recyclen tot hoogwaardige plastics voor de automobielindustrie. De drie partijen passen een chemisch recyclingproces toe om de autobanden tot basischemicaliën te verwerken en verder tot polycarbonaten met een hoge zuiverheid.

Volgens de overeenkomst zorgt Neste voor de technologie om de vloeibaar gemaakte autobanden om te vormen in grondstoffen voor polymeren en chemische processen. Neste levert het product vervolgens aan Borealis. Dit bedrijf verwerkt de grondstoffen tot fenol en aceton, en levert dit op haar beurt aan Covestro. Covestro kan deze stoffen gebruiken om er polycarbonaten van te maken.

PROJECT ONE INEOS BEREIKT EERSTE ‘LANDMARK’

De bouw van Project ONE van Ineos in Antwerpen vordert. Het bedrijf geeft in een update aan dat de cryogene ethaantank inmiddels deels is gerealiseerd. Deze heeft een capaciteit van 197.000 kubieke meter en is daarmee de grootste cryogene tank van Europa. De tank is vier keer groter dan die op de site in Zwijndrecht. Hij heeft een doorsnede van honderd meter en wordt zo’n 45 meter hoog. Ineos slaat in de tank ethaan, de grondstof voor de nog te bouwen kraker, op. Bij normale druk en temperatuur is ethaan gasvormig. Daarom wordt de tank gekoeld tot ongeveer -95 graden Celsius. In mei is de betonnen buitenwand van de tank opgetrokken. Later dit jaar gaat het stalen dak erop en wordt de tank ook binnenin afgewerkt. Eind 2025 worden de werkzaamheden aan de tank afgerond.

Borealis investeert in het Belgische Beringen in een demonstratiefabriek voor de compounding van polypropeen en polyetheen op basis van mechanisch gerecycled afval. Het bedrijf begint dit jaar nog met de bouw van de fabriek. In de eerste helft van 2025 moet de lijn volledig operationeel zijn. De nieuwe installatie maakt gebruik van de gepatenteerde Borcycle-technologie van Borealis, waarmee een breed scala aan flakes van zowel PP- als HDPE-afval kan worden verwerkt. De nieuwe installatie is bedoeld om ervaring op te doen en technologisch inzicht te verkrijgen om de capaciteit voor mechanische recycling verder op te schalen.

Het waterstofproject van Air Products in de haven van Rotterdam heeft goedkeuring gekregen van de Europese Commissie om in aanmerking te komen voor subsidie in het kader van het vierde Important Projects of Common European Interest programma voor waterstof Hy2Move. Air Products en Gunvor Petroleum Rotterdam kondigden halverwege 2022 aan dat ze samen een importterminal voor ammoniak willen ontwikkelen, en een faciliteit om deze weer in waterstof om te zetten. In 2022 gaven de bedrijven aan dat de importterminal naar verwachting vanaf 2026 de eerste (groene) waterstof zou kunnen leveren.

DuPont is van plan om het bedrijf op te splitsen in drie aparte ondernemingen. Volgens het plan moeten de divisies Electronics en Water als zelfstandige bedrijven verder gaan. De resterende bedrijfsonderdelen vormen het nieuwe DuPont. Met de opdeling wil DuPont meer focus aanbrengen bij de divisies en meer flexibiliteit in de strategieën. Het nieuwe DuPont blijft actief op het gebied van materiaaltechnologie en behoudt bekende merken als Kevlar en Nomex. Daarnaast krijgt het nieuwe DuPont een sterke focus op gezondheid, biofarma, medische apparatuur en medische verpakkingen. DuPont verwacht de splitsing binnen anderhalf tot twee jaar te kunnen afronden.

Zijn er straks wel genoeg technici en bijvoorbeeld procestechnologen om de chemiefabrieken draaiende te houden en de industrie ook nog te verduurzamen? Scheikundeleraar en statenlid van de provincie Limburg Peter Loomans houdt zijn hart vast. Hij ziet de interesse in bètavakken afnemen. Als industrie en scholen dat meer als een gezamenlijk probleem gaan zien, kunnen ze wellicht het tij keren.

Wim RaaijenScheikundeleraar Peter Loomans heeft een bijzonder profiel. Hij is van huis uit chemisch technoloog – werkte in het verleden onder meer jaren bij DSM – en is sinds een jaar of zeven zij-instromer in het voortgezet onderwijs, waarvan de laatste drie jaar op de scholengemeenschap Trevianum in Sittard. Bovendien is hij ook nog statenlid in de provincie Limburg. In de politiek zijn bèta’s sowieso dun gezaaid. ‘Ik merk wel dat veel van mijn collega-politici naar me luisteren als het om milieu-onderwerpen gaat, en helemaal als er chemische stoffen mee zijn gemoeid. In debatten laten ze het dan al gauw aan mij over. “Laat hem maar de vragen stellen, want hij weet waar hij het over heeft”.’

Hoewel hij met zijn eenmansfractie aan de progressieve kant van het politieke spectrum opereert, ziet hij de chemie steeds meer als probleemoplosser. Vooral de innovaties kunnen hem bekoren. Dat bleek ook wel tijdens het congres Chemelinqs, waar de industrie in debat ging met de samenleving. En enthousiast ging hij mee met een voorbereidende toer op Chemelot, langs onder meer het innovatieve plasmalab, de fabrieken van Sabic die volop in transitie zijn, en het grote grasveld waar de Furec-installatie zal worden gebouwd. Volgens directeur Loek Radix is die installatie straks het vlaggenschip van het nieuwe Chemelot waarmee RWE over een paar jaar waterstof uit huishoudelijk afval wil produceren. Aan innovatiekracht ontbreekt het op Chemelot in ieder geval niet.

Mobiele afstandsbediening

De grootste uitdaging ligt elders. Niet alleen in de politiek zijn de bèta’s schaars, ook in andere delen van de samenleving. De

industrie moet zich zorgen maken en helemaal voor de toekomst. ‘Ik kan niet de trend op de langere termijn helemaal uittekenen, ik ben pas zeven jaar scheikundeleraar, maar ik heb sterk de indruk dat de interesse in bètavakken steeds meer afneemt. Als ik op een regionale docentendag collega’s spreek, dan schetsen ze een vergelijkbaar plaatje. Bètavakken worden als moeilijk ervaren. Veel leerlingen kiezen voor bèta omdat dat door ouders wordt gezien als nuttig en niet omdat ze zelf de interesse hebben. En naast school hebben ze vaak bijbaantjes en ook nog veel andere prioriteiten.’

Loomans heeft sterk het idee dat dit veel meer zo is dan vroeger. ‘Ook spe-

len mobiele telefoons daar naar mijn idee een belangrijke rol in. Een groot deel van hun aandacht, tijd en horizon wordt gevuld met hun “mobiele afstandbediening”, met online-streams die de jongeren met slimme algoritmes aan het scherm gekluisterd houden. Opvoeders hebben een uitdagende taak om opgroeiende kinderen hierin te begeleiden, en dat is zeker na de basisschoolleeftijd een complexe opgave.’

Maatschappelijke betrokkenheid ziet Loomans nog weinig bij zijn leerlingen. ‘Ze kijken nauwelijks journaal, lezen geen kranten. Als ik in de klas aan ze vraag wat de stikstofproblematiek is, dan blijft het stil. Als ik vraag waar deze

Peter Loomans: ‘Veel maatschappelijke problemen hebben een relatie met chemie en bètavakken. Om die op te lossen heb je technici en bètawetenschappers nodig.’

problematiek mee te maken heeft, dan hebben ze geen idee. Zegt er eentje: “Stikstof, misschien?”. En dat terwijl veel maatschappelijke problemen een relatie hebben met chemie en bètavakken. Om die op te lossen heb je technici en bètawetenschappers nodig.’

Verbinding

Ook de manier van onderwijs geven werkt niet echt mee. Tegenwoordig mag er veel minder tijdens de practica, die in het verleden toch veel interesse opwekten bij scholieren. Strengere veiligheidsregels leggen beperkingen op, waardoor het steeds lastiger wordt om leuke proefjes te doen. Dat maakt het onderwijs theoretischer. ‘Het is nu theorie, theorie en nog eens theorie. Dat maakt het niet aantrekkelijker’, stelt Loomans. ‘En dan zijn de scheikundelessen voor veel scholieren ook nog eens lastiger dan natuurkunde. Bij natuurkunde zijn er verschillende onderwerpen, zoals bijvoorbeeld optica, sterrenkunde en dynamica. Als je wat minder goed bent op het ene gebied, kun je je cijfer ophalen met een toets over een ander onderwerp. Bij scheikunde is alle stof onderling gerelateerd. Als het fundament niet klopt, kun je er niet verder op bouwen. Pas in 6 VWO hebben de leerlingen alle puzzelstukjes gekregen en wordt het totale plaatje voor de meesten langzamerhand helder. Gelukkig gebeurt dat ook echt. Maar daarvoor en met name in de vijfde is het heel veel theorie leren. Dus moeten ze wel door een zure appel heen.’ Volgens Loomans kan het helpen als de theorie meer aan de praktijk wordt gekoppeld. ‘We moeten de leerlingen uit de school zien te krijgen. Onze school staat werkelijk op loopafstand van het chemiecomplex Chemelot. De laatste twee jaar ben ik actief bezig om die verbinding te leggen. Vooralsnog met wisselend succes.’

Curriculum

Hij kwam een paar jaar geleden in contact met mensen van Chemelot, na een statenvergadering. ‘Ik benadrukte dat het gebrek aan interesse in scheikunde in het voortgezet onderwijs ook een probleem voor de chemische industrie zelf is. In 2030 en ook daarna heeft Chemelot heel veel mensen nodig. Zoals het nu gaat komen die er gewoon niet, confronteer-

de ik ze. We zijn daarna met elkaar in gesprek gekomen. Het moet van twee kanten komen en de wil is er zeker, maar het blijft een lastige weg. We moeten vooral iets verzinnen wat structureel werkt, met een draaiboek voor de langere termijn. Daarbij is het belangrijk wat bedrijven aan de lesstof kunnen toevoegen. We krijgen regelmatig aanbiedingen van bedrijven die wel eens wat willen vertellen tijdens lessen. Als dat niet aansluit, dan gaat het alleen maar af van kostbare lestijd. Dat wordt natuurlijk anders als bedrijven naar hun processen kijken en bedenken waar ze iets kunnen laten zien wat iets toevoegt aan de lesstof. En als ze kunnen meehelpen om praktijkopdrachten te bedenken die door leerlingen kunnen worden uitgevoerd. Als we die combinatie van theorie en praktijk kunnen maken, dan wordt het vak veel interessanter.’

Bijkomend voordeel is dat de leerlingen hierdoor in contact komen met mensen die in de industrie werken, die kunnen vertellen over hun werk, hoe ze daar gekomen zijn en hoe hun werkdag eruit ziet. Ook dat helpt om de leerlingen een toekomstperspectief te schetsen. Tijdens

Peter Loomans: ‘Als we de combinatie van theorie en praktijk kunnen maken, dan wordt het vak veel interessanter.’

Chemelinqs riep de scheikundeleraar chemiebedrijven op om hierover met het onderwijs in gesprek te gaan.

Inspireren

Peter Loomans ziet ook dat er leraren zijn die de combinatie van theorie en praktijk niet maken. ‘Het is heel goed mogelijk dat scheikunde-docenten van de lerarenopleiding komen, zonder dat ze ooit een fabriek van nabij hebben gezien. Ook voor hen blijft het dan allemaal theorie. Ik heb jarenlang in de industrie gewerkt en geef nu als zijinstromer les. Daardoor sta ik met één been in de praktijk, met de andere nu in school.’

Loomans kan zodoende leerlingen helpen de verbinding tussen theorie en praktijk te leggen. ‘Als leerlingen een profielwerkstuk maken, is het vooral belangrijk dat ze er plezier in krijgen om een onderwerp uitgebreid te onder-

zoeken. Ook als ze er niet in slagen om een antwoord te krijgen. “Ach, zo gaat het met onderzoek”, zeg ik dan. Ook als je merkt dat iets niet werkt, heb je wat geleerd. In de praktijk is het vaak 1001 keer proberen en dan werkt het bij de 1002de poging. Of pas na 3432 keer. En misschien wel nooit, of kom je iemand bij de koffieautomaat tegen die je op het goede spoor brengt. Dat vind ik trouwens ook het geweldige aan de campus op Chemelot waar heel veel mensen werken en elkaar tegenkomen, elkaar kunnen inspireren.’

Loomans geeft daarom de moed niet op. ‘Ik hoop echt dat leerlingen weer wat nieuwsgieriger worden naar de onderwerpen die ze op school voorgeschoteld krijgen. Er zijn nog steeds scholieren die scheikunde leuk vinden, maar naar mijn idee minder dan weleer. Dat moeten we samen met de industrie zien om te keren.’ ■

Als er één plek is waar de transitie op het gebied van energie en grondstoffen voelbaar is, is het de haven van Rotterdam. Van oudsher is Rotterdam een haven die draait op fossiele brandstoffen en energie. En in de loop der jaren is het ‘systeem’ in het havengebied steeds verder geïntegreerd. Het is een krachtig cluster. Maar met het oog op de decarbonisatie ondergaat de haven een ware transformatie.

Jacqueline van Gool

Wil de haven van Rotterdam toekomstbestendig blijven, dan zal ze zich moeten aanpassen. Bedrijven werken er nauw samen en synergieën zijn ontstaan waardoor de haven een krachtig cluster vormt. Maar de wereld verandert en zoals Darwin al zei, zijn het niet de sterksten die overleven maar degenen die zich het beste aanpassen aan verandering. De haven zet dus in op een transformatie.

Codewoorden

Dankzij de aanleg van een waterstofinfrastructuur zijn waterstof en ammoniak inmiddels codewoorden waar niemand meer omheen kan. Zowel op het gebied van productie – denk aan Holland Hydrogen 1 van Shell op de Maasvlakte – als op het gebied van import en opslag, getuige het grote aan

tal (uitbreidings)projecten op dit vlak én de levering aan het achterland.

Decarbonisatie

Maar de overgang naar een circulaire economie uit zich ook in andere vormen. Van de bouw van een biobrandstoffenfabriek bij Shell tot de miljoeneninvestering bij Neste en verschillende initiatieven op het gebied van recycling, van batterijen tot plastic afval. Decarbonisatie gaat bovendien hand in hand met de afvang en opslag van CO2. Het was voor de Rotterdamse haven dan ook belangrijk dat eind vorig jaar de definitieve investeringsbeslissing werd genomen voor Porthos. Met het Rotterdamse pathos “geen woorden maar daden” stoomt de haven zich klaar voor de toekomst.

Nederland wil een belangrijk knooppunt worden voor waterstof. Rotterdam heeft goede papieren om dé hub van Europa te worden. Er wordt hard gewerkt aan import-, opslag- en transportinfrastructuur voor waterstof en ammoniak. Want waterstofdrager ammoniak zal voor een deel van de import per schip uit allerlei delen van de wereld zorgen. Maar laten we ook de plannen voor lokaal geproduceerde groene waterstof niet vergeten.

Het is de ambitie van Nederland om een belangrijke hub voor waterstof te worden. Naast eigen binnenlandse productie zal volgens schattingen ongeveer de helft van de benodigde waterstof moeten worden geïmporteerd. Het havenbedrijf Rotterdam voorziet een import van acht

tien miljoen ton waterstof via Rotterdam in 2050. In de afgelopen paar jaar ondertekende het Rotterdamse havenbedrijf een groot aantal intentieverklaringen met diverse partijen wereldwijd voor het opzetten van waterstofcorridors. Hierbij richt het havenbedrijf zich op landen waar de productie van groene waterstof economisch aantrekkelijk is door de aanwezigheid van goedkope groene stroom. Deze overeenkomsten passen bij de inzet van het kabinet om de import van waterstof vanuit het buitenland te garanderen. De overheid wil handelsrelaties op het gebied van waterstof met een brede groep landen om niet afhankelijk te zijn van een relatief kleine groep landen.

Wind- en zonne-energie

Zo sloot de haven een overeenkomst met de grootste haven van Ierland, Shannon Foynes. Voor de westkust van Ierland is veel windenergie beschikbaar die het land kan inzetten voor de productie van onder andere groene waterstof. Een internationaal consortium doet onderzoek naar de import van waterstof vanuit Schotland. Ook daar is een overvloed aan windenergie. Import vanuit IJsland, dat waterkracht wil inzetten om waterstof te produceren, is eveneens onderzocht. En vanuit het Iberische schiereiland moet tegen 2030 ook een grote hoeveelheid waterstof en drager ammoniak naar Rijnmond worden vervoerd. Het havenbedrijf sloot onder andere een overeenkomst met het Spaanse Cepsa. Dat bedrijf ontwikkelt op haar twee Energy Parks in Andalusië projecten voor de productie van groene waterstof met een elektrolysecapaciteit van 2 GW. Het heeft er de beschikking over een grote hoeveelheid zonneenergie. De open access terminal van ACE Terminal moet het toegangspunt tot Nederland

worden voor ammoniak als drager van groene waterstof vanuit Spanje. Maar de grootste haven van Europa zoekt het ook verderop als het gaat om import van dit belangrijke molecuul. Zo onderzoekt het de import vanuit onder andere Texas, Brazilië, Chili, Tasmanië en Canada.

Ammoniak

Om al deze import mogelijk te maken, is een uitbreiding van de infrastructuur voor import en opslag voorzien. Een groot deel van de waterstof zal worden geïmporteerd in de vorm van ammoniak of andere waterstofdragers. Volgens de Europese waterstofstrategie en het REPowerEUplan, zal het gebruik van groene waterstof tegen 2030 oplopen naar zo’n twintig miljoen ton per jaar. Een vijfde van deze behoefte wordt ingevoerd in de vorm van ammoniak. Naast de al genoemde ACETerminal zijn er in de Rotterdamse haven meerdere plannen voor importterminals voor ammoniak. Koole Terminals is één van de partijen die inspeelt op deze ontwikkelingen. Het bedrijf heeft plannen om op haar site in de Botlek een terminal voor ammoniak te bouwen. Als het project volgens plan verloopt, kan deze in 2027 operationeel zijn. En Air Products kreeg onlangs goedkeuring van de Europese Commissie om in aanmerking te komen voor subsidie in het kader van

het vierde Important Projects of Common European Interest (IPCEI) programma voor waterstof (Hy2Move) voor het ammoniakimportproject dat het ontwikkelt met Gunvor Petroleum. Global Energy Storage (GES) en Provaris Energy ontwikkelen samen een importfaciliteit voor (gasvormig, gecomprimeerd) waterstof en gekoelde ammoniak op de locatie waar Gunvor eerst haar Stargate terminal opereerde. En OCI wil haar importterminal voor ammoniak uitbreiden. Onlangs kreeg het bedrijf goedkeuring voor de bouw van een nieuwe ammoniaktank met een capaciteit van zestigduizend ton. Hiermee zou de overslagcapaciteit van het bedrijf kunnen worden opgevoerd tot boven de drie miljoen ton per jaar.

Kraker

De geïmporteerde ammoniak kan na ontvangst in de haven worden “gekraakt” tot waterstof en stikstof. Achttien bedrijven, onder leiding van het Havenbedrijf Rotterdam, onderzoeken de mogelijkheden om een ammoniakkraker op de Maasvlakte te bouwen. Deze zou een jaarcapaciteit van een miljoen ton waterstof krijgen. Ammoniak wordt overigens niet alleen geïmporteerd om er weer waterstof van te maken. Het is immers ook een belangrijke grondstof voor de industrie. Ammoniak heeft bijvoorbeeld

veel potentie als scheepsbrandstof. Het is in dat geval veel efficiënter om het direct als brandstof te gebruiken in plaats van het eerst in waterstof om te zetten.

Productie

De haven van Rotterdam richt zich overigens niet alleen op de import van waterstof. De gunstige ligging ten opzichte van een aantal offshore windparken maakt lokale productie van waterstof met groene elektriciteit extra interessant. De Maasvlakte moet een grote hub worden voor waterstofproductie. Hier is 24 hectare bestemd voor het conversiepark dat groene stroom van offshore windparken via elektrolyse omzet in groene waterstof.

Vattenfall en Copenhagen Infrastructure Partners (CIP) wonnen onlangs de tender om het offshore windpark IJmuiden Ver kavel Beta te ontwikkelen. Voor de ontwikkeling van dit kavel is specifiek gekeken hoe de opgewekte elektriciteit het beste kan worden geïntegreerd in het energiesysteem en hoe overbelasting van het stroomnet op land kan worden voorkomen. Vattenfall en CIP willen daarom een elektrolyzer met een capaciteit van 1 GW op de Maasvlakte bouwen. De ambitie van het Havenbedrijf is om

in 2030 2 à 2,5 GW elektrolysecapaciteit te hebben gerealiseerd. Dat is een aanzienlijk aandeel van de nationale ambitie: in 2032 wil de Nederlandse overheid 8 GW aan elektrolysecapaciteit hebben geïnstalleerd.

Uitstel

Of alle geplande waterstofprojecten ook daadwerkelijk doorgang vinden, is nog maar de vraag. Uniper stelt de bouw van haar groenewaterstoffabriek in Rotterdam in ieder geval uit. Het bedrijf geeft aan dat het niet eerder dan in 2028 zal beginnen met waterstofproductie in de H2Maasvlaktefabriek. Aanvankelijk was het plan om al in 2025 een waterstoffabriek te realiseren met een capaciteit van 100 MW. Op termijn zou dit worden uitgebreid tot 500 MW. Ook het project van HyCC en BP op de Maasvlakte haalt de startdatum van 2025 niet. Het is onbekend wat de nieuwe planning is voor dit project met een elektrolysecapaciteit van 250 MW. TNO publiceerde onlangs een studie naar de kosten van groenewaterstofproductie in Nederland. Het blijkt dat het tussen de dertien en veertien euro kost om een kilo waterstof te produceren, terwijl groenewaterstofproductie pas kan concurreren

met grijze waterstofproductie bij een prijsniveau van één tot twee euro. Het (voorlopig) enige project dat op dit moment wordt gerealiseerd, is Holland Hydrogen I dat Shell op de Tweede Maasvlakte bouwt. De fabriek gaat vanaf de tweede helft van dit decennium 60 ton waterstof per dag produceren. Hiervoor maakt het gebruik van elektriciteit die wordt opgewekt door windpark Hollandse Kust Noord van CrossWind, een joint venture van Shell en Eneco.

Transportnetwerk

Om de waterstof bij de gebruikers te krijgen, wordt een landelijk waterstofnetwerk gerealiseerd. Eind vorig jaar gaf Koning WillemAlexander in Rotterdam hiertoe de aftrap. Het netwerk verbindt vanaf 2030 de grote industriële regio’s in Nederland met elkaar en met Duitsland en België. Het eerste deel van het waterstofnetwerk, een traject van meer dan dertig kilometer, loopt in Rotterdam van de Tweede Maasvlakte naar Pernis, en is naar verwachting in 2025 operationeel. Het landelijke netwerk krijgt uiteindelijk een lengte van 1.200 kilometer en bestaat grotendeels uit bestaande aardgasleidingen die zullen worden hergebruikt. Het netwerk zal verbindingen hebben met grootschalige waterstofproductiefaciliteiten, importterminals in de zeehavens en bedrijven in binnen en buitenland die waterstof gaan gebruiken om te verduurzamen. Ook voor het transport van ammoniak naar het achterland zijn pijpleidingen de te verkiezen modaliteit. Er klinken al jaren geluiden over de onwenselijkheid van ammoniaktransport via het spoor of de weg. Daarom is het Delta Rhine Corridor project ook van belang. Delta Rhine Corridor is een pijpleidingensysteem voor onder andere waterstof, CO2 en ammoniak (en drie gelijkstroomverbindingen om energie vanaf windparken op zee aan land te brengen) van ongeveer 270 kilometer lang. Het traject loopt vanaf het Rotterdamse havengebied via Moerdijk, naar Chemelot in Geleen en vervolgens naar de Duitse grens. BASF, Gasunie, OGE en Shell willen dit grensoverschrijdende infrastructurele project gezamenlijk ontwikkelen.

CO2-afvang en -opslag staat bovenaan de agenda van veel bedrijven om de emissies terug te dringen. In april bracht het Planbureau voor de Leefomgeving het rapport Trajectverkenning Klimaatneutraal Nederland 2050 uit. Eén van de voorwaarden die het PBL ziet voor het behalen van klimaatneutraliteit in Nederland in 2050 is de beschikbaarheid van voldoende CO2-opslagcapaciteit. In principe is er voldoende ruimte om het gas op te slaan onder de zee: er kan ongeveer 1.600 megaton worden opgeslagen. Maar de hele waardeketen van CO2afvang tot -opslag is nog niet op grote schaal ontwikkeld. De haven van Rotterdam kan de spil worden van deze nieuwe waardeketen.

Een belangrijk moment voor de ontwikkeling van CO2opslag in Nederland was het positieve oordeel van de Raad van State over de effecten van de

stikstofdepositie tijdens de aanleg van het Porthosproject. In augustus 2023 concludeerde de Raad van State dat het Porthosconsortium voldoende had aangetoond dat er geen significante effecten zijn op nabijgelegen natuurgebieden. In oktober namen de partijen de definitieve investeringsbeslissing en in april van dit jaar begon de aanleg.

De partners in Porthos – EBN, Gasunie en het Havenbedrijf Rotterdam – ontwikkelen een project waarbij CO2 van de industrie in de Rotterdamse haven wordt getransporteerd en opgeslagen in uitgeproduceerde gasvelden onder de Noordzee. De CO2 is afkomstig van Air Liquide, Air Products, ExxonMobil en Shell.

Gereserveerd

Met het oog op aansluiting op de toekomstige CO2infrastructuur gaan zowel Air Liquide als Air Products een CO2afvanginstallatie bouwen bij hun

waterstoffabrieken. Beide installaties zouden net als Porthos in 2026 operationeel moeten zijn. Air Products vangt eveneens CO2 af bij de raffinaderij van ExxonMobil. En ook Shell investeert in CO2afvang.

Het afgevangen CO2 gaat via een verzamelleiding naar een compressorstation. Daar vandaan wordt het via een onderzeese pijpleiding naar uitgeproduceerde gasvelden op zo’n twintig kilometer uit de kust gepompt. Het krijgt daar de definitieve opslagplaats in een afgesloten reservoir van poreus zandgesteente op drie tot vier kilometer onder de Noordzee. De genoemde bedrijven hebben de gehele (opslag)capaciteit van het project gereserveerd, ongeveer 37 megaton of 2,5 megaton per jaar gedurende vijftien jaar.

Aramis

Parallel aan Porthos wordt ook het CCSproject Aramis ontwikkeld. Aramis

is de grote broer van Porthos, met een transportcapaciteit van 22 miljoen ton CO2 per jaar en een totale opslagcapaciteit van 400 megaton. In dit project werken Shell, TotalEnergies, Gasunie en EBN samen in de ontwikkeling van een CO2infrastructuur in de Rotterdamse haven. Eind vorig jaar bereikte dit CCSproject de FEEDfase. De verwachting is dat het ontwerp in 2025 gereed is. Daarna nemen de partijen een definitieve investeringsbeslissing. De planning is dat het Aramisproject eind 2028 operationeel is.

Het onshore deel van de infrastructuur van Aramis zal naar verwachting op de Maasvlakte komen. Vanaf de Maasvlakte zal de ongeveer 200 kilometer lange Ara

mis offshore pijpleiding het CO2 naar de platforms van verschillende opslagbedrijven in de Noordzee transporteren.

CO2next

Direct gekoppeld aan het Aramisproject is de CO2next terminal op de Maasvlakte. Dit wordt het verzamelpunt voor het afgevangen CO2. Ook dit project heeft inmiddels de FEEDfase bereikt. Op deze locatie komt het compressorstation dat het CO2 op de juiste druk brengt voor transport via de zeepijpleiding van Aramis. De terminal kan schepen met vloeibare CO2 ontvangen. En biedt ruimte voor tijdelijke opslag.

De terminal krijgt een opstartcapaciteit van ongeveer 5,4 miljoen ton CO2 per

Beeld 4: Biobrandstoffen

Twee grote projecten in de Rotterdamse haven tekenen de overgang van fossiele naar alternatieve grondstoffen voor de productie van brandstoffen. Shell bouwt in Pernis een grote biobrandstoffenfabriek en het Finse Neste investeert maar liefst 1,9 miljard euro in haar Rotterdamse site.

Naast de twee megainvesteringen van Shell en Neste zijn ook andere ontwikkelingen te zien die te herleiden zijn naar de grondstoffentransitie. Zo hebben

verschillende op en overslagbedrijven, waaronder Advario, Koole en Rubis, plannen voor uitbreiding van de opslagcapaciteit voor biobrandstoffen. Ook werken er, hetzij meer in de luwte ten opzichte van de grote investeringen van Shell en Neste, diverse partijen aan de ontwikkeling van bioraffinageprojecten.

UPM en Gunvor Hoewel er nog geen definitieve investeringsbeslissing is genomen, liet het Finse UPM in april weten dat het voortgang

jaar. Dit kan groeien tot ongeveer 15 miljoen ton per jaar, afhankelijk van de marktvraag en de ontwikkeling van het Aramisproject en andere CCSketens. Als de definitieve investeringsbeslissing in 2025 wordt genomen, kan de terminal in 2028 starten. Het CO2next project wordt ontwikkeld door Vopak, Gasunie, Shell en TotalEnergies.

Voor wat betreft CO2transport vanuit het achterland is het de bedoeling dat Rotterdam wordt verbonden via de Delta Rhine Corridor. Het gaat om een bundel van zes buisleidingen voor het ondergrondse transport van waterstof, aardgas, ammoniak, LPG, propeen en ook CO2. De buisleidingenbundel loopt tussen Rotterdam en Geleen, met een aftakking naar de Duitse grens. Gasunie inventariseert momenteel de interesse van potentiële klanten en shippers voor het Nederlandse deel van deze buizensnelweg. Onderdeel van de inventarisatie is ook een aftakking richting Zeeland en Antwerpen. Deze wordt apart ontwikkeld onder de naam Delta Schelde CO2nnection.

De Europese Unie heeft zowel Porthos als Aramis erkend als belangrijk project om de klimaatdoelen te halen. Ze hebben daarom de status Project of Common Interest verkregen. Dit betekent dat de projecten respectievelijk 102 en 124 miljoen euro subsidie mogen ontvangen van de Nederlandse overheid. ■

maakt in de gedetailleerde en basic engineering van de bioraffinaderij die het in Rotterdam wil bouwen. UPM wil in de bioraffinaderij verschillende reststromen omzetten in hernieuwbare brandstoffen, waaronder vliegtuigbrandstof. Het havenbedrijf Rotterdam heeft al een terrein op de Tweede Maasvlakte gereserveerd voor de eventuele investering van UPM. De bioraffinaderij krijgt een capaciteit van 500 kiloton per jaar. Gunvor Energy Rotterdam werkt samen met Varo Energy aan de ontwikkeling

van een grootschalige productiefaciliteit voor duurzame vliegtuigbrandstof (SAF), bionafta en biopropaan met een capaciteit van 350 kiloton per jaar. Het is de bedoeling dat de productie eind 2026 wordt opgestart. In 2022 liet het bedrijf weten plannen te hebben voor een biobrandstoffenfabriek op haar raffinaderij, die het in 2016 overnam van Kuwait Petroleum. Er was toen sprake van twee productielijnen, beide met een capaciteit van zo’n 350 kiloton per jaar. Tekenend voor de transitie is de naamsverandering van het bedrijf per 1 januari 2023: Gunvor Petroleum Rotterdam werd Gunvor Energy Rotterdam.

Shell

Hetzelfde geldt voor Shell Pernis. Vele generaties kennen de Shell site, die in 1902 in gebruik werd genomen, als de raffinaderij in Pernis. Maar met het oog op de energietransitie onderging de site een rebranding en gaat nu door het leven als Shell Energy & Chemicals Park Rotterdam. Hoewel Shell nog jarenlang fossiele grondstoffen zal gebruiken op de site, geeft het met de investering in een grote biobrandstoffenfabriek een duidelijk transitiesignaal af.

In 2021 nam het bedrijf de definitieve investeringsbeslissing om een faciliteit te bouwen voor de productie van hernieuwbare brandstoffen met een capaciteit van 820 kiloton per jaar. In de installaties kunnen veel verschillende reststromen als grondstof worden toegepast. Het gaat hierbij om gehydrogeneerde esters en vetzuren, zoals frituurvet, dierlijk vet en andere industriële en agrarische restproducten. Deze worden met waterstof in diverse brandstoffen omgezet. De nieuwe waterstoffabriek wordt gevoed met lichte restgassen uit de kraakinstallatie. Het vrijkomende CO2 wordt afgevangen en via het Porthosproject afgevoerd. In een eerste planning zou de installatie dit jaar nog worden opgestart. Shell spreekt nu over productie vanaf halverwege 2025.

Miljardeninvestering

Waar Ineos in Antwerpen miljarden steekt in haar Project One, staat Neste in Rotterdam voor een investering in

dezelfde ordegrootte. Waar Ineos zich richt op de productie van etheen uit ethaan, investeert de Finse onderneming in de productie van hernieuwbare brandstoffen. Neste steekt 2,5 miljard euro in de site op de Maasvlakte, onder andere voor de bouw van een nieuwe bioraffinaderij die een jaarcapaciteit van 1,3 miljoen ton krijgt. Het bedrijf wil deze in 2026 in gebruik nemen. Op deze site heeft Neste al een raffinaderij voor hernieuwbare diesel in bedrijf met een capaciteit van 1,4 miljoen ton per jaar. Neste voert tegelijkertijd de bestaande SAFproductie op tot 500 kiloton – een investering van 240 miljoen euro. Na oplevering van beide projecten produceert de onderneming 1,2 miljoen ton SAF per jaar op de site.

Naast de investeringen in nieuwe installaties gaat Neste ook de oude raffinaderij van Bunge Loders Croklaan ombouwen. Eind 2020 nam Neste deze faciliteiten over. Bunge Loders Croklaan huurt de site nog tot eind dit jaar en begon eind vorig jaar met de bouw van een nieuwe fabriek aan het Noordzeekanaal. Met het vertrek van Bunge Loders Croklaan krijgt Neste een voorbehandelingsinstallatie, een tankpark, steigers en een pijpleidingverbinding naar het eigen terrein tot haar beschikking. Neste bouwt de installaties die nu nog plantaardige oliën verwerken om, zodat ze geschikt worden voor het omzetten van een steeds complexere afval en reststoffenstroom. Deze ombouwoperatie moet volgend jaar zijn afgerond. ■

Verschillende bedrijven werken aan chemische recyclingprocessen voor plastic dat moeilijk mechanisch te recyclen is. Zo startte Pryme begin dit jaar de productie van haar fabriek in Rotterdam op. Deze zet plastic afval via pyrolyse om in grondstoffen voor de productie van nieuwe plastics. De fabriek is ontworpen om 40 kiloton plastic afval per jaar te kunnen verwerken.

In 2025 wil Pryme een soortgelijke maar grotere fabriek bouwen. Het belang voor de industrie blijkt uit het feit dat afnemers van de pyrolyseolie al in de rij stonden nog voordat de installatie goed en wel was opgestart. LyondellBasell investeerde samen met Infinity Recycling en InvestNL bijna 13 miljoen euro in Pryme. Het bedrijf wil de pyrolyseolie gebruiken op haar site in Keulen. Shell wordt echter de primaire afnemer van de pyrolyseolie. Zij gaat het gebruiken in haar nieuwe upgrader in Moerdijk.

Ook Xycle werkt in de Europoort aan een installatie om niet mechanisch recyclebaar plastic om te zetten in pyrolyseolie. Het bedrijf wil een fabriek realiseren die 20 kiloton afvalplastic kan recyclen tot 20 miljoen liter pyrolyseolie. Het gaat hierbij om maritieme plastics, gemengde en vervuilde kunststoffen en meerlaagse voedselplastics.

Dissolutie-technologie

Obbotec Spex werkt in een pilotinstallatie bij Plant One aan zogeheten dissolutietechnologie om verschillende afvalplastics (PE en PP) te recyclen. Deze techniek zit als het ware tussen mechanische en chemische recycling in. De polymeren blijven hierbij intact. De reststromen van plastics worden opgelost en vervuilingen wordt door filtratie en wasstappen verwijderd. Dankzij een subsidie van ruim een miljoen euro uit het JTFfonds, die het eind vorig jaar kreeg toegekend, kan het bedrijf een eerste industriële unit met lijnen van ongeveer

tien kiloton per jaar gaan ontwikkelen. Het bedrijf streeft ernaar om dit jaar te beginnen met de bouw van de commerciële demonstratieunit.

De overtreffende trap van moeilijk te recyclen plastics zijn moeilijk te recyclen composietmaterialen. Turbinebladen van windmolens bijvoorbeeld worden gemaakt van vezelversterkte thermohardende composieten. Door de gemengde samenstelling zijn deze materialen moeilijk te recyclen. Circular Recycling Company wil de materialen als grondstof inzetten voor de productie van nieuwe producten. Het bedrijf werkt samen met SIFgroup met het oog op de toekomstige recycling van offshore windturbines en heeft plannen voor een recyclingfabriek op de Tweede Maasvlakte.

Batterijen

TES, een wereldspeler gespecialiseerd in het recyclen van batterijen en elektro

nisch afval, werkt aan een uitbreiding van haar faciliteit in Rotterdam voor de recycling van lithiumion batterijen uit elektrische voertuigen. TES beschikt over een proces waarbij de grondstoffen die ontstaan bij het recyclen, weer kunnen worden teruggeleverd aan de batterijindustrie. Het gaat hierbij onder andere om kobalt, nikkel en lithium. De onderneming begon met een recyclingcapaciteit van 10 kiloton batterijen. Het bedrijf breidt de capaciteit momenteel uit tot 25 kiloton.

Asbest

De startup Asbeter wil in Rotterdam een demonstratiefabriek bouwen die

Opdrachtgever: Advario Projects

Waar: Botlek Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Air Liquide

Waar: Tweede Maasvlakte Rotterdam

Investering: onbekend

Afronding: 2028

Opdrachtgever: Air Liquide

Waar: Rotterdam

Investering: onbekend

Afronding: 2026

Opdrachtgever: Air Products, Gunvor

Waar: Rotterdam

Investering: onbekend

Afronding: 2026

Opdrachtgever: Air Products

Waar: Rotterdam

Investering: onbekend

Afronding: 2025

Opdrachtgever: BP en HyCC

Waar: Maasvlakte Rotterdam

Investering: onbekend

Beslissing: onbekend

60 kiloton asbestcementen dakplaten gaat verwerken en tegelijkertijd 170.000 ton industriële restzuren neutraliseert. De teruggewonnen materialen zouden weer kunnen worden gebruikt door bijvoorbeeld de cementindustrie. Het bedrijf verkreeg al twee patenten op haar technologie. Eind vorig jaar rondde de startup de basic engineering voor het project af. Als het bedrijf besluit door te gaan met de bouw van de fabriek, zou dat een investering van 60 tot 70 miljoen euro vergen.

Asfalt

REKO besloot in 2022 125 miljoen euro te investeren in een nieuwe thermische

reinigingsinstallatie voor het verwerken van asfalt en dakleer op haar site op de Vondelingenplaat in Rotterdam. De installatie kan jaarlijks 1,2 miljoen ton teerhoudend asfalt verwerken en omzetten in nieuw zand en grind. Hiermee kan weer nieuw asfalt en beton worden gemaakt. In het proces worden teerhoudend asfalt en dakleer in een ronddraaiende trommeloven bij temperaturen van duizend graden Celsius gereinigd. Alle in het asfalt aanwezige schadelijke stoffen worden hierdoor volledig verbrand. Met de nieuwe installatie is de totale capaciteit van REKO verdriedubbeld van 600.000 naar 1,8 miljoen ton reststoffen per jaar.

Advario Projects wil op het terrein van Aluchemie in de Botlek in de Rotterdamse haven een energieopslag-terminal bouwen. Aluchemie maakt het terrein klaar voor overdracht, onder andere door bestaande bovengrondse en ondergrondse infrastructuur te slopen. Het is de intentie dat het terrein aan Advario wordt overgedragen op 31 december 2025.

Air Liquide bouwt op Maasvlakte 2 in Rotterdam een 200 MW elektrolyzer die volledig met hernieuwbare energie zal worden aangedreven. De elektrolyzer is naar verwachting operationeel tegen 2028. De geproduceerde hernieuwbare waterstof wordt verdeeld via de bestaande waterstofpijpleiding van Air Liquide.

Air Liquide bouwt een grootschalige CO2-afvanginstallatie bij haar waterstoffabriek in de Rotterdamse haven. Het bedrijf past in de installatie de door haar ontwikkelde Cryocap technologie toe en verwacht dat de afvanginstallatie in 2026 operationeel zal zijn.

Air Products en Gunvor Petroleum Rotterdam willen een importterminal voor ammoniak bouwen op het Gunvor-terrein in Europoort Rotterdam. De terminal kan naar verwachting in 2026 de eerste groene waterstof leveren. McDermott doet samen met zusterbedrijf CB&I de front-end engineering design (FEED).

Air Products bouwt in Rotterdam een nieuwe fabriek om waterstof vloeibaar te maken. Het bedrijf heeft al een dergelijke installatie in de Botlek. Het plan is om de fabriek in 2025 in gebruik te nemen. De fabriek zal in eerste instantie een mengsel van groene, blauwe en grijze waterstof produceren, afhankelijk van de marktmogelijkheden.

HyCC en BP willen op de Maasvlakte in Rotterdam een 250 megawatt elektrolyser bouwen. De groene waterstof van H2-Fifty, maximaal 45.000 ton per jaar, wordt ingezet om de raffinaderij van BP en andere industrieën in het havengebied te verduurzamen. ■

Opdrachtgever: Dispatch

Waar: Dordrecht

Investering: onbekend

Afronding: begin 2026

Opdrachtgever: Eneco en Mitsubishi

Waar: Rotterdam

Investering: onbekend

Afronding: 2029

Opdrachtgever: Esso Nederland

Waar: Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Evos en Value Carbon

Waar: Rotterdam

Investering: onbekend

Afronding: eerste helft 2026

Opdrachtgever: o.a. Gasunie en Vopak

Waar: Maasvlakte Rotterdam

Investering: onbekend

Beslissing: 2025

Opdrachtgever: Gasunie, HES, Vopak

Waar: Maasvlakte Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Gate Terminal

Waar: Rotterdam

Investering: onbekend

Afronding: tweede helft 2026

Opdrachtgever: Gidara Energy

Waar: Rotterdam-Botlek

Investering: onbekend

Afronding: 2025

Opdrachtgever: Global Energy Storage

Waar: Europoort

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Global Energy Storage

Waar: Rotterdam

Investering: onbekend

Beslissing: onbekend

Dispatch gaat in het havengebied van Dordrecht een batterijopslagsysteem bouwen met een capaciteit van 45 MW/90 MWh. De onderneming stelt Equans aan als EPC-contractor. Eneco gaat de batterij langjarig inzetten voor het managen van verschillen in vraag en aanbod op de energiemarkten.

Eneco en Mitsubishi willen binnen de joint venture Eneco Diamond Hydrogen een 800 MW elektrolyzer realiseren naast de Enecogen-centrale in de Europoort in Rotterdam. De Eneco Electrolyzer gaat stroom gebruiken uit zonne- en windparken en gaat maximaal 80 kiloton waterstof per jaar produceren.

Esso Nederland bouwt een proeffabriek op haar site in Rotterdam om de carbonaat-brandstofcel (CFC) technologie voor CO2-afvang te testen, die het bedrijf samen met FuelCell Energy heeft ontwikkeld. Carbonaatbrandstofcellen vangen CO2 af en produceren tegelijkertijd elektriciteit, warmte en waterstof.

Evos en Value Carbon willen in de haven van Rotterdam twee opslagtanks van 2.000 kubieke meter realiseren voor de opslag van absorptievloeistoffen voor CO2. Daarnaast komt er een CO2-park voor de zuivering, liquefactie en opslag van CO2 en bijbehorende infrastructuur. Het is de bedoeling dat het project in de eerste helft van 2026 gereed is.

Gasunie,Vopak, Shell en TotalEnergies willen een terminal voor vloeibare CO2 op de Maasvlakte bouwen, het CO2next project. De terminal krijgt een capaciteit van 5,4 miljoen ton CO2 per jaar. Dit kan groeien tot ongeveer 15 miljoen ton per jaar. Als de definitieve investeringsbeslissing in 2025 wordt genomen, kan de terminal in 2028 starten.

Gasunie, HES International en Vopak ontwikkelen samen een importterminal voor groene ammoniak als waterstofdrager op de Maasvlakte. Het streven is dat de terminal, die de naam ACE Terminal zal gaan krijgen, vanaf 2026 operationeel is. De drie partners hebben een locatie op de Maasvlakte in Rotterdam op het oog.

Gate terminal, eigendom van Vopak en Gasunie, breidt de capaciteit van de opslag- en hervergassingscapaciteit in de Rotterdamse haven uit met een vierde LNG-opslagtank van 180.000 kubieke meter. Dit levert een extra hervergassingscapaciteit van 4 miljard kubieke meter per jaar op. De nieuwe capaciteit zal in de tweede helft van 2026 operationeel zijn.

Gidara Energy bouwt in de haven van Rotterdam een fabriek die vanaf 2025 niet-recyclebaar afval gaat omzetten in syngas en vervolgens methanol. De fabriek krijgt een jaarlijkse capaciteit van ongeveer 90.000 ton hernieuwbare methanol, door omzetting van 180.000 ton niet-recyclebaar afval.

Global Energy Storage (GES) neemt een terrein van ruim twintig hectare in de Europoort over van Gunvor. Het bedrijf wil er tankopslag voor producten met een laag koolstofgehalte realiseren. Er komt een nieuwe steiger en infrastructuur voor de koolstofarme grondstoffen.

Global Energy Storage (GES) en Provaris Energy onderzoeken samen de ontwikkeling van een importfaciliteit voor waterstof op de GES terminal in Rotterdam. Provaris wordt verantwoordelijk voor het transport van waterstof, GES voor het ontladen en het leveren aan het toekomstige waterstofnet van Gasunie.

Opdrachtgever: Gunvor

Waar: Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Koole Terminals

Waar: Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Koole Terminals

Waar: Rotterdam

Investering: onbekend

Afronding: 2025

Opdrachtgever: Koole Tankstorage

Waar: Botlek Rotterdam

Investering: onbekend

Afronding: 2025

Opdrachtgever: Koole en Horisont

Waar: Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: LBC Tank Terminals

Waar: Rotterdam

Investering: onbekend

Afronding: 2026

Opdrachtgever: Neste

Waar: Rotterdam

Investering: 1,9 miljard euro

Afronding: eerste helft 2026

Opdrachtgever: OCI Terminal

Waar: Rotterdam

Investering: onbekend

Afronding: onbekend

Opdrachtgever: Onyx Power

Waar: Rotterdam

Investering: onbekend

Afronding: 2028

Opdrachtgever: Perpetual Next

Waar: Moerdijk

Investering: onbekend

Afronding: begin 2025

Gunvor heeft plannen om in Rotterdam een biobrandstoffenfabriek te bouwen. De nieuwe installatie moet plantaardige en dierlijke oliën en vetten gaan omzetten naar 700.000 ton hernieuwbare gasolie per jaar. Het gaat om een voorbehandelingseenheid en een hydrogeneringsinstallatie die uit twee productietreinen bestaat.

Koole Terminals wil een CO2-export terminal in Rotterdam bouwen. De terminal krijgt een opslagcapaciteit van 200.000 ton CO2. Hierdoor geeft deze terminal potentieel de mogelijkheid om miljoenen tonnen CO2 naar een opslag te verschepen.

Koole Terminals breidt haar Maastank-terminal uit met dertien nieuwe opslagtanks. De nieuwe Tank Pit 8 is al in gebruik genomen, Tank Pit 9 volgt daarop. Deze uitbreiding behelst ook een verlenging van het dok, zodat er twee zeeschepen en twee binnenvaartschepen tegelijkertijd kunnen laden en lossen.

Koole Tankstorage Botlek investeert in een tweede destillatie-unit waar het bedrijf sustainable aviation fuel (SAF) gaat produceren. Het bedrijf voert hiermee de capaciteit op van 200.000 ton tot 650.000 ton grondstoffen per jaar. De nieuwe installatie moet in 2025 gereed zijn.

Koole Terminals en Horisont Energi ontwikkelen samen een nieuwe terminal in de Rotterdamse haven. Deze gaat zowel blauwe ammoniak uit Hammerfest in Noorwegen als op termijn CO2 verwerken. Het gaat om een productoverslag van meerdere miljoenen tonnen.

LBC Tank Terminals gaat haar terminal in Rotterdam stapsgewijs uitbreiden met 98.000 kubieke meter aan opslagcapaciteit. Het gaat om de bouw van drie extra tank pits voor 36 nieuwe opslagtanks en nieuwe laadfaciliteiten voor treinen. Het bedrijf verwacht oplevering tussen het vierde kwartaal van 2025 en het eerste kwartaal van 2026.

Neste investeert 1,9 miljard euro in de bouw van een fabriek voor hernieuwbare producten op de Eerste Maasvlakte in Rotterdam. De nieuwe productie-eenheid krijgt een capaciteit van 1,3 miljoen ton per jaar. Doel is om de productie-eenheid in de eerste helft van 2026 op te starten.

OCI Terminal Europoort wil een opslagtank met een capaciteit van 60.000 ton ammoniak bouwen in de Rotterdamse haven. Dat is vier keer zo groot als de huidige opslagtanks voor ammoniak. De opslagtank gaat voldoen aan de PGS12-richtlijn waarin de Beste Beschikbare Technieken voor ammoniakop- en overslag omschreven staan.

Onyx Power wil naast zijn bestaande energiecentrale op de Maasvlakte een fabriek bouwen voor de productie van zogenoemde blauwe waterstof. De waterstoffabriek krijgt een capaciteit van 1.200 MW en kan daarmee ongveer 300 kiloton waterstof produceren. Het is de bedoeling dat de installatie tegen 2028 in bedrijf wordt genomen.

Perpetual Next past zijn biogasfabriek in Moerdijk aan om groen gas te kunnen produceren. Door de output een upgrade naar groen gas te geven, wordt de fabriek duurzamer en de keten efficiënter. Het bedrijf verwacht in het voorjaar van 2025 het eerste groene gas te produceren. De totale capaciteit wordt zo’n 6 miljoen kubieke meter per jaar.

Opdrachtgever: Porthos

Waar: Rotterdam

Investering: 1,3 miljard euro

Afronding: 2026

Opdrachtgever: Rubis Terminal

Waar: Rotterdam

Investering: onbekend

Afronding: april 2025

Opdrachtgever: Shell

Waar: Moerdijk

Investering: onbekend

Afronding: 2024

Opdrachtgever: Shell

Waar: Pernis

Investering: onbekend

Afronding: 2024

Opdrachtgever: Shell

Waar: Tweede Maasvlakte Rotterdam

Investering: onbekend

Afronding: 2025

Opdrachtgever: Uniper

Waar: Rotterdam

Investering: onbekend

Beslissing: onbekend

Opdrachtgever: UPM

Waar: Rotterdam

Investering: onbekend

Afronding: 2026

Opdrachtgever: Varo Energy

Waar: Rotterdam

Investering: 600 miljoen dollar

Afronding: vierde kwartaal 2026

Opdrachtgever: Xycle

Waar: Rotterdam

Investering: onbekend

Afronding: 2024

Opdrachtgever: Zeevonk II

Waar: Maasvlakte

Investering: onbekend

Afronding: onbekend

Porthos, een joint venture van EBN, Gasunie en Havenbedrijf Rotterdam, realiseert een transport en opslagsysteem voor CO2 in Rotterdam. Air Liquide, Air Products, ExxonMobil en Shell gaan CO2 afvangen en aanleveren aan Porthos. Het gaat om ongeveer 2,5 Mton per jaar gedurende 15 jaar. Naar verwachting is Porthos in 2026 operationeel.

Rubis Terminal in Rotterdam breidt uit. Phase 4 omvat de bouw van negen nieuwe opslagtanks met een totale capaciteit van 28.000 kubieke meter. Het bedrijf wil de opslagtanks in april 2025 in gebruik te nemen. De nieuwe tanks zijn geschikt voor opslag van verschillende chemicaliën, biobrandstoffen en circulaire producten zoals pyrolyse-olie.

Shell bouwt in Moerdijk een pyrolyse-olie-upgrader die de kwaliteit van pyrolyse-olie, door derden geproduceerd uit moeilijk te recyclen plastic afval, verbetert zodat dit kan worden omgezet in chemische grondstoffen. De fabriek is naar verwachting in 2024 operationeel.

Shell Pernis bouwt een fabriek die biobrandstoffen gaat maken van biologische (afval) olie. De fabriek krijgt een capaciteit van 820.000 ton biobrandstoffen per jaar. Naast de fabriek komt een pre-treatment unit (PTU) met een capaciteit van ongeveer 1.100 kiloton voorbehandelde olie per jaar. Ook komen er nieuwe tanks op de site in Pernis.

Shell bouwt een 200 MW elektrolyzer op de Tweede Maasvlakte in de Rotterdamse haven, de Holland Hydrogen I. De waterstoffabriek kan straks 60 ton waterstof per dag produceren met energie van het windmolenpark Hollandse Kust (noord). Naar verwachting is de fabriek in 2025 operationeel.

Uniper wil groene waterstof gaan produceren op zijn Maasvlakte-locatie. Het bedrijf onderzoekt de mogelijkheden van een eletrolyse-installatie die om te beginnen een capaciteit van 100 MW krijgt. Deze kan tegen 2030 groeien naar 500 MW. Uniper heeft het project voorlopig echter on hold gezet.

UPM bouwt een geavanceerde bioraffinaderij in Rotterdam. Deze krijgt een capaciteit van 500.000 ton hernieuwbare brandstoffen per jaar. Het havenbedrijf Rotterdam heeft voor UPM een terrein op Maasvlakte 2 gereserveerd. Grondstoffen zijn houtige biomassa, vloeibaar afval en andere restgrondstoffen.

Varo Energy bouwt een fabriek voor de productie van duurzame vliegtuigbrandstof (SAF) op de Gunvor Energy-locatie in Rotterdam. De faciliteit krijgt een capaciteit van 245 kiloton SAF per jaar naast een mengsel van bionafta en biopropaan. De productie zal naar verwachting starten in het vierde kwartaal van 2026.

Xycle, een joint venture van NoWit, Patpert Teknow Systems en Vopak, bouwt een fabriek in Rotterdam die 20 kiloton niet-mechanisch recyclebaar plastic per jaar gaat omzetten in ongeveer 20 miljoen liter pyrolyse-olie. De fabriek zal naar verwachting in 2024 operationeel zijn.

Zeevonk II, een joint venture van Vattenfall en Copenhagen Infrastructure Partners, bouwt een elektrolyzer op de Maasvlakte. Hiermee kan opgewekte windenergie uit het nog te bouwen windpark IJmuiden Ver kavel Beta worden omgezet in groene waterstof. Het terrein op de Maasvlakte biedt ruimte voor een elektrolyzer tot 1 GW

Guliz Talay, plantmanager bij Dow in Delfzijl, is tijdens het congres Chemelinqs24 uitgeroepen tot Plant Manager of the Year 2024. Zij is daarmee een jaar lang het boegbeeld van de Nederlandse procesindustrie.

Monique Harmsen

Guliz Talay is plantmanager van de MDI-fabriek van Dow Chemical in Delfzijl. MDI is met polyol een belangrijke grondstof voor polyurethaan dat wordt toegepast in harde en zachte schuimen voor matrassen, meubels en isolatiematerialen. In 2021 en 2022 behaalde de fabriek de Best Performance Reliability Award.

Talay is trots op haar medewerkers en de veranderingen die ze voor elkaar krijgen. ‘Niet alleen bij Dow Delfzijl maar in de hele industrie. Allereerst de veranderingen op het gebied van veiligheid. Als je kijkt naar de ongevallenstatistieken van veertig tot vijftig jaar geleden en de huidige, dan zijn de veiligheidscijfers sterk verbeterd. Als engineer, operator en plantmanager kunnen we een groot verschil maken.’

Daarnaast is ze zeer betrokken bij zoals ze het zelf noemt: de duurzame industriele revolutie. Zo is het dak van de cold room van Dow vervangen door een dak met extra isolatie waardoor het energieverbruik aanzienlijk daalt. Bovendien wordt dit jaar de eerste circulaire MDI, afkomstig van afval, verkocht.

Om toekomstige uitdagingen te overwinnen is meer samenwerking nodig, stelt Talay. ‘We moeten ophouden met

concurreren en beginnen met samenwerken! Het gaat niet om persoonlijke successen of om Dow Chemical.’ Talay nam het tijdens de verkiezing op tegen Miguel Anento-Glim (Arlanxeo, Geleen), Marjan Rijckaert (Avient, Heerlen) en René Stoel (Koole Tankstorage, Pernis). Alle kandidaten zijn zeer betrokken bij de transitie naar duurzame, emissieloze productie. Dat vraagt om veel flexibiliteit en creativiteit. De plantmanagers moeten niet alleen oog hebben voor de dagelijkse productie, efficiency en veiligheid, maar ook hun team meenemen in een snel veranderende wereld. ‘Als je kijkt naar de natuur dan zie je dat alles met elkaar samenhangt’, vertelt Talay. ‘Als plantmanager heb ik goede steun van de overheid nodig en van de universiteiten die mij de materialen bieden waarmee ik nieuwe circulaire bestanddelen kan maken.’

De Plant Manager of the Year wordt gekozen door internetstemmen (20 procent van de punten), stemmen van de bezoekers van het congres Chemelinqs (20 procent) en een jury (60 procent). Over Talay zei de jury het volgende: ‘Guliz Talay is ontzettend gepassioneerd over haar werk, de energie spat ervan af. Verduurzaming, diversiteit en inclusiviteit zijn grote thema’s voor haar. Daarnaast maakt ze zich niet alleen sterk voor fysieke veiligheid maar ook voor sociale veiligheid. Daarom is Guliz een terechte Plantmanager of the Year.’

De jury bestond uit Wouter de Geest (voorzitter), Manon Bloemer (VNCI), Anne Arkenbout (Nobian), Willem-Henk Streekstra (Votob), Roel Jolling (Sabic), Yolande Verbeek (EBN), Tessa de Koning Gans (UT) en Marc Dassen (Sitech).

Staal staat bekend om zijn veelzijdigheid en kracht. Met zijn robuuste eigenschappen en gemakkelijke bewerkbaarheid vormt het de basis voor talloze bouwprojecten. Om de levensduur van kostbare assets te verlengen, is het van groot belang om staalconstructies goed te beschermen tegen de tand des tijds. Michel Zoutewelle, verantwoordelijk voor DCS Onsite, en Stephan Kluit, projectmanager bij DCS Moerdijk, gaan dieper in op de aandachtspunten en mogelijkheden.

In de regio Botlek en Europoort bevinden zich veel assets van dertig jaar of ouder met een leidingnetwerk van eenzelfde leeftijd. ‘Deze leidingsystemen transporteren niet alleen water maar ook chemische stoffen. Een goede conservering van leidingen is daarom essentieel’, stelt Michel Zoutewelle. Hij is verantwoordelijk voor DCS Onsite, de bedrijfstak van DCS Moerdijk die werkzaamheden op plantlocaties uitvoert. DCS (Drecht Coating Services) is gespecialiseerd in het beschermen – stralen en conserveren – van complexe stalen constructies voor onder meer de offshore-industrie, weg- en waterbouw en petrochemische industrie.

Verschillende opties

‘Voordat we een object van een beschermende laag voorzien, is een voorbehandeling nodig zodat de laag beter hecht’, vertelt Stephan Kluit. Hij is projectmanager bij DCS Moerdijk. ‘Zowel voor het aanbrengen van een beschermende laag als voor de voorbehandeling zijn verschillende technieken beschikbaar. Bij de voorbehande-

Met aandacht voor duurzaamheid, veiligheid en maatschappelijk verantwoord ondernemen beschermt

Drecht Coating Services uit Moerdijk stalen constructies tegen corrosie. De vestiging in Moerdijk is bijzonder dankzij de unieke combinatie van faciliteiten en ligging. Geklimatiseerde overdekte coatingfaciliteiten en een groot buitenterrein bieden de mogelijkheid om grote staalconstructies te behandelen. Daarnaast zorgen de laad- en losfaciliteiten via de eigen diepzeekade voor een efficiënte logistiek.

ling spuiten we bijvoorbeeld zand, grit of zout met hoge snelheid tegen het oppervlak waardoor we roest en oude laklagen verwijderen. Dit ruwt het oppervlak ook iets op zodat we het daarna goed kunnen behandelen.’

Al naar gelang materiaal en toepassing bepalen de specialisten van DCS Moerdijk de juiste beschermingstechniek. ‘Dit kan een conventioneel verfsysteem zijn, maar het kan ook een duplex systeem (een combinatie van een zinklaag en verflaag, red.), metallisatie of een brandwerende coating zijn. Dit laatste is een speciale hittebestendige epoxy coating die uitzet bij brand. Zo ontstaat een barrière die het staal beschermt. Hierdoor is een brandvertraging van dertig minuten tot wel twee uur mogelijk.’

De laatste jaren is corrosie onder isolatie een belangrijk punt op de onderhoudsagenda, weet Zoutewelle. ‘Om dit aan te pakken, verwijderen onderhoudsmonteurs tijdens stops op de kritische punten – waarvan ze vermoeden dat er corrosie aanwezig is – de isolatie zodat behandeling kan plaatsvinden.’

Nog een belangrijk issue zijn de contactpunten tussen het leidingwerk en de constructie. Zoutewelle: ‘Anders dan in het verleden wordt tegenwoordig het leidingwerk gelift. Daardoor kunnen we ontroesten, de wanddikte inspecteren en vervolgens conserveren. Bij het terugplaatsen leggen we een teflon of kunststof plaatje tussen het leidingwerk en de constructie om het contact tegen te gaan. Doe je dit niet, dan kan dit uiteindelijk leiden tot corrosievorming die je in eerste instantie niet ziet.’

Geconditioneerde omgeving

‘Zowel constructies voor nieuwbouwprojecten als delen van bestaande installaties behandelen we bij voorkeur op onze locatie in Moerdijk’, vertelt Kluit. ‘Het voordeel hiervan is dat het conserveren gebeurt in een geconditioneerde omgeving, wat resulteert in de hoogst mogelijke kwaliteit.’

Robin Reekers: ‘Voor elke situatie zoekt DCS een passende oplossing zodat iedereen te allen tijde veilig kan werken en onze installaties optimaal beschermd blijven.’

Toch is bewerking in de shop niet altijd mogelijk of wenselijk. Zoutewelle: ‘Daarom is DCS Onsite er. Wij zijn erin gespecialiseerd om op locatie constructies te behandelen. Onze medewerkers hebben meer dan 35 jaar ervaring met on site voorbehandeling en coating. Ze weten van de hoed en de rand als het gaat om de optimale aanpak voor de bescherming van plantinstallaties.’

Juiste voorzorgsmaatregelen

‘Op het moment dat we werkzaamheden op locatie uitvoeren, hebben we veel aandacht voor de juiste voorzorgsmaatregelen’, aldus Zoutewelle. ‘Daarmee zorgen we ervoor dat onze werkzaamheden veilig worden uitgevoerd, zonder overlast voor de omgeving. We bespreken vooraf uitvoerig het plan van aanpak hoe we de werkzaamheden zullen uitvoeren en met welke producten. Ook stellen we een taak-risicoanalyse op voor het stralen. Heldere communicatie staat bij ons voorop.’

Prettige samenwerking

Een van de opdrachtgevers van DCS is Air Liquide. Robin Reekers, senior maintenance technician: ‘Gedurende het jaar inventariseer ik het benodigde onderhoud. Soms is de kleur van de coating aan het verkrijten of brokkelt de verf af. En op plekken waar een lekkage is geweest, is natuurlijk ook een nieuwe coating nodig aangezien deze plek onbehandeld is en er meer kans is op corrosievorming. Samen met Michel loop ik door de fabriek, en dan inventariseren en bespreken we nauwkeurig wat er moet gebeuren.’

De werkzaamheden gebeuren meestal op locatie. ‘DCS neemt waar nodig extra voorzorgsmaatregelen. Zo zitten op onze leidingbrug afsluiters of snelafsluiters waar je niet tegenaan mag stoten, terwijl op andere plekken stoom wordt afgeblazen. Voor elke situatie zoekt DCS een passende oplossing zodat iedereen te allen tijde veilig kan werken en onze installaties optimaal beschermd blijven.’

‘DCS denkt ook altijd goed mee’, aldus Reekers. ‘Als ze het leidingnetwerk aan het behandelen zijn en ze merken onregelmatigheden op, dan attenderen ze ons hierop. Zoals bijvoorbeeld een steun onder een leiding die er minder goed uitziet dan gebruikelijk. Het is erg prettig dat zij ons hierop attenderen, ook al ligt dit buiten hun scope. Zo kunnen we meteen actie ondernemen, aangezien de steiger op dat moment al aanwezig is. De DCS-medewerkers werken veilig en netjes, en ruimen ook alles keurig op aan het einde van hun werkdag. Ik ben daarom zeker tevreden over de kwaliteit en de prettige samenwerking met het team van DCS Onsite’, besluit Reekers.

‘Blij

Op de korte termijn rekent Nina Huck het tot haar belangrijkste taak om te zorgen voor stabiliteit en veiligheid. Kijkt ze naar de lange termijn, dan is de energietransitie op de site belangrijk. Huck is site manager van Teijin Aramid in Delfzijl waar de basisgrondstof wordt gemaakt voor de supervezel Twaron. Haar aandacht gaat op dit moment vooral uit naar het creëren van eenheid tussen de verschillende afdelingen die ze leidt, want die eenheid is nodig om een strategie uit te kunnen voeren.

Monique Harmsen

DE PLANTMANAGER

Bij haar aantreden in 2022 als site manager van Teijin Aramid in Delfzijl lag er een uitdagende opdracht voor Nina Huck. Er was geïnvesteerd om de capaciteit van de fabriek met 25 procent uit te breiden. Het eerste deel van de operatie was uitgevoerd maar het was aan Huck om het tweede deel in goede banen te leiden. Tegelijkertijd moest zij een cultuurverandering in gang zetten om het bedrijf klaar te maken voor de toekomst, waarin marktdynamiek en duurzaamheid een grote rol spelen. Dat vergde de nodige stuurmanskunst. ‘Die combinatie had ik nog niet gedaan. Het was een uitdaging om niet alleen de groei te accommoderen maar er ook voor te zorgen dat het technische deel en de veiligheid goed liepen’, aldus Huck. Inmiddels zijn de grote projecten volbracht en richt Huck zich op het stabiliseren van de fabriek en de cultuurverandering om veiligheid, stabiliteit en duurzaamheid in alle haarvaten van de organisatie te laten doordringen.

Allerlei ideeën