35 minute read

Allgemeine Produktinformation

Gültig für Gerätenummer:

T-KodeModellGerätenummer

1. Vorstellung des Staplers

Der Stapler ist ein batteriebetriebener Stü tzarmstapler. In seiner Grundausführung ist der Stapler als Geh-Hubwagen mit Deichsel ausgelegt.

Der Stapler hat ein Hubvermögen von 1200 kg.

Der Stapler ist mit einem 24-V-Elektrosystem mit stufenloser Transistorregulierung ausgestattet, die eine sanfte Geschwindigkeitsregulierung und Beschleunigung während des Fahrens ermöglicht.

Der Stapler hat verstellbare Stützarme, die die Fahreigenschaften des Staplers bei unebenen Böden und Schwellen verbessern. Wenn die Gabeln bis auf die Stützarme abgesenkt sind, kann der Stützarmhub beim Heben von Lasten bis zu max. 1600kg eingesetzt werden.

Die Gabeln werden mit Hilfe einer leistungsstarken Hydraulikeinheit angehoben. Der Hub wird elektrisch über Tasten an der Deichsel gesteuert. Das Steuern der Absenkgeschwindigkeit sowie die Positionierung der Gabeln beim Stapeln erfolgt mit Hilfe der mechanischen Hydraulikventile des Staplers.

Der Stapler kann mit verschiedenem Zubehö r wie eingebautem Ladegerät, Lastenschutzgitter, elektrischer Gabelabsenkung und Betriebsstundenzähler/Batterieentladeanzeige ausgerüstet werden. Für den Einsatz in kühler und feuchter Arbeitsumgebung kann der Stapler außerdem mit Niedertemperaturöl ausgerüstet werden.

2. Einsatzbereiche des Staplers

3. Unzulässige Anwendung desStaplers

Der Stapler ist für die Materialumschlagung von Gütern in Innenbereichen vorgesehen. Es ist verboten, den Stapler u. a. für folgendes einzusetzen:

-Zum Befahren von Bereichen, in denen Staub oder Gase vorhanden sind, die Brand oder Explosionen verursachen können.

-Als Zugvorrichtung für Waggons.

-Zum Transport anderer Stapler.

-Zum Transport/Anheben von Passagieren.

-Zum Fahren auf nicht harten Untergründen wie z. B. Gras oder Kies.

4. Staplerdaten

Die Tabelle gibt einen Ü berblick über gewisse produkttechnische Daten, deren Kenntnis für den täglichen Gebrauch des Staplers von Vorteil ist.

StaplertypSM 12

Hubvermögen, Nennlast, kg *1200

Hubvermögen Stützarmhub mit ganz abgesenkten Gabeln, kg 1600

Hubhöhe, mm2700-3300

Fahrgeschwindigkeit ohne Last, m/s1,65

Fahrgeschwindigkeit mit klassifizierter Last, m/s 1,4

Steigfähigkeit mit Nennlast, %10 Gewicht ohne Batterie, kg730-755

Gewicht mit Batterie, kg (Ah)930-955 (240) Wenderadius (Wa), mm (Gabellänge 1150 mm)

Kontinuierlicher Schalldruckwert gemäß CE prEN 12053, dB A

* Bei anwendungsangepaßten Staplern können Abweichungen vorkommen, der korrekte Wert ist auf dem Typenschild des Staplers vermerkt. In diesem Fall ist der Stapler außerdem mit einem Modifizierungsschild versehen.

Tragfähigkeit, Hubhöhe sowie Betriebsgewicht entnehmen Sie dem Typenschild, das am Stapler angebracht ist.

5. Staplerabmessungen

Die Bilder zeigen die Außenmaße eines Staplers in Standardausfü hrung.

AbmessungenWert (mm)

A - ohne Plattform1380

A - mit Plattform1290

B620 C1820-2144

F - ohne Plattform (Gabellänge = 1150 mm) 1966

G - m. hochgeklappter Plattform (Gabellänge = 1150 mm)

H800

I - ohne Plattform1676

J - mit hochgeklappter Plattform1768

K 380 L570

M - mit heruntergeklappter Plattform (Gabellänge = 1150 mm)2439

N - mit heruntergeklappter Plattform2152

6. Typenschild

Auf dem Bild ist das Typenschild für einen Stapler in EU-Ausführung zu sehen.

SymbolTextEinheit

ATYP BNR

CZUL. HUBVERMÖGENkg

DGEWICHT O. BATTERIEkg

EBATTERIEGEWICHTMAX.

MIN. kg kg

FBATTERIESPANNUNGV

7. Tragfähigkeitsschild

Das Bild zeigt das Tragfähigkeitsschild des Staplers.

SymbolTextEinheit

HNR IHUBHÖHEmm

JZULÄSSIGE LASTkg

KLASTZENTRUM ABSTANDmm

LAUSSER BEIM STAPELN IST DER STAPLER STETS MIT AGESENKTEN GABELN ZU FAHREN

L5ZULÄSSIGE LAST AUF DEM STÜTZARM kg

8. Modifizierungsschild

Auf der Abbildung ist ein Modifizierungsschild zu sehen, das am Stapler angebracht sein muß, wenn dieser nicht als Standardausführung geliefert wird, oder nach der Lieferung durch den Hersteller verändert wurde. Das Schild zeigt Informationen gemäß der nachfolgenden Tabelle an.

SymbolText

AModifizierungsschild

BTyp

CSeriennummer

DHerstellungsort

EHerstellungsort

FModifizierungsnummer

GDatum

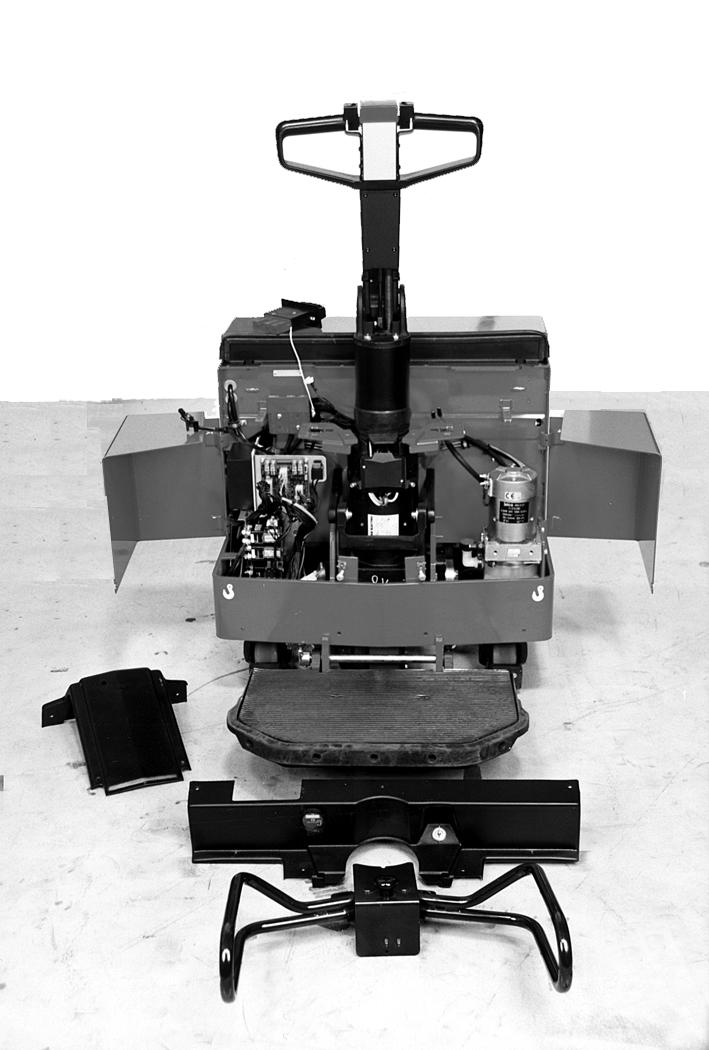

9. Hauptbauteile

1. Deichsel: Der Stapler wird vom Bediener gesteuert, der läuft. 204 Grad Lenkeinschlag. Die Bremse wird arretiert, wenn sich die Deichsel in oberer bzw. unterer Stellung befindet.

2. Typenschild: Mit Typenbezeichnung, Gerätenummer, Herstellungsjahr, Betriebsgewicht ohne Batterie, Batteriegewicht, Nennhubvermö gen, Batteriespannung und Hersteller.

3. Hauben: Leicht abnehmbar, daher gute Zugänglichkeit bei der Wartung.

4. Instrumente (Zubehör): Kombinierter Betriebsstundenzähler/Batteriewächter oder nur Betriebsstundenzähler.

5. Hydraulikregler: Zum Regeln der Hub- und Absenkfunktionen.

6. Hydraulikaggregat: Pumpenmotor, Pumpe und Öltank sind zu einer kompakten Einheit zusammengebaut.

7. Hydraulikventile: Die Ventile sind an einer leicht zugänglichen Stelle plaziert.

8. Batterie-Trennvorrichtung und Ladestecker: Die Batterie wird über einen fest montierten Ladestecker geladen.

9. Antriebsaggregat mit Bremse: Festes Antriebsaggregat mit federbelasteter mechanischer Bremse, Fahrmotor, Getriebe und Antriebsrad als kompakte Einheit zusammengebaut. Führungslager zwischen Motor und Getriebe.

10. Gerätenummer: Am Chassis montiertes, gestanztes Schild.

11. Elektroschalttafel: Abnehmbar für gute Zugänglichkeit bei der Wartung. Elektrisches System mit 24 V. Die Geschwindigkeit wird mit Hilfe eines Transistors stufenlos reguliert.

12. Stützlenkrollen: 2 Stützlenkrollen zum Sicherstellen der Stabilität.

13. Batterie: 24 V mit unterschiedlicher Ah-Zahl. Die Batterie wird automatisch im Batterieraum verriegelt.

14. Hubgerüst: Zum Abdecken der normalen Reichweite des Fahrers mit Fingerschutz versehen.

15. Pumpenmotorsicherung: 160 A.

16. Antriebsmotorsicherung: 100 A.

17. Betriebssicherung: 7,5 A.

10. Warn- und Informationsschilder

Auf der Abbildung wird die Plazierung und Bedeutung der am Stapler angebrachten Schilder gezeigt.

1.Hydraulikbedienelement: Heben/Absenken des Stützarms.

2.Fahrtrichtung.

3.Hydraulikbedienelement: Heben/Absenken der Gabeln.

4.Regler für die Hupe.

5.Hubvermögen.

6.Typenschild CE.

7.Hydraulikbedienelement: Senken.

8.Gerätenummer.

9.Hydraulikölzufüllung.

10.Modifizierungsschild.

11.Maximalhöhe für zugelassenes Hubvermögen.

12.Nicht unter schwebenden Lasten gehen.

13.Hebepunkte.

Technische Daten

Gültig für Gerätenummer: T-KodeModellGerätenummer Bemerkung 496SM 12335887AT596SM 10335887AT598SM 12S335887AT-

MODELLSM 12SM 10SM 12S

Fahrmotor

TypTTL 1403-M2TTL 1403-M2TTL 1403-M2

Leistung1,2 kW1.2 kW1.2 kW

ED60%60%60%

Min Länge Kohlebürste 12 mm12 mm12 mm

47 mm47 mm47 mm Kraftübertragung/getriebe

ÖltypHypoidoljaHypoid-ÖlHypoid-Öl NormaltemperaturSAE 80W/90SAE 80W/90SAE 80W/90 < -15oCSAE 75WSAE 75WSAE 75W

Räder AntriebsradDia 215x70 mmDurchm. 215x70 mmDurchm.215x70 mm

Raddruck ohne Last310 kg310 kg609 kg

Raddruck mit Nennlast 310 kg310 kg700 kg

Technische Daten

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

595SLL 16329889AT-

MODELLSLL 16

Antriebsmotor

TypTTL 140B-D11

Leistung1,4 kW

Intermittenz60%

Min. Kohlebürstenlänge11 mm

Min. Kommutatordurchmesser 60 mm

Übersetzung/Getriebe

Typ2-Stufen-Winkelgetriebe

Übersetzungsverhältnis19.29:1

Ölmenge1,0 Liter

ÖltypHypoidöl

NormaltemperaturSAE 80W/90

< -15oCSAE 75W

Rad

Zugelassenes AntriebsradVulkollan

Gummi

Gummi, lameliert

Elastomer

AntriebsradD 215x70 mm

Achsdruck ohne Last290 kg

Achsdruck mit Nennlast430 kg

Anzugsdrehmoment Radbolzen 65 Nm

Modellsll 16

Gabelrolle, BoggieD 80x75 mm

Gabelrolle, Einfach-

Max. Achsdruck ohne Last400 kg

Max. Achsdruck mit Nennlast 1830 kg

StützlenkrolleD 140x60 mm

Max. Achsdruck ohne Last700 kg

Max. Achsdruck mit Nennlast 770 kg

Hydrauliksystem

Leistung3,1 kW

Intermittenz20%

Min. Kohlebürstenlänge11 mm

Min. Kommutatordurchmesser 60 mm

Druck bei Nennlast-

Pumpendurchfluß 8 cc/U

Tankvolumen15 Liter

ÖltypHydrauliköl

NormaltemperaturISO-L-HM32 < -15 oCISO-L-HV32

MODELLSLL 16

Ölmenge bei unterschiedlichen Hubgerüsttypen

Hubgerüst: Ölmenge in Liter vor Entlüften des Hydrauliksystems. Nach dem Entlüften des Hydrauliksystems müssen ca. 6cm Öl im Tank zurü ckbleiben, wenn alle Zylinder vollständig ausgefahren sind.

MODELLSLL 16

Sicherungen

Antriebsmotorkreis100 A

Pumpenmotorkreis160 A

Steuerkreis7,5 A

Batterien

Abmessungen BxLxH211x799x 409-528 mm

Kapazität195-320 Ah

Gewicht220-265 kg

Fahrtgeschwindigkeiten

Ohne Last5,8 km/h 1,6 m/s

Mit Nennlast4,7 km/h 1,3 m/s

Hub-/Absenkzeiten

Hub ohne Last0,22 m/s

Hub mit Nennlast0,15 m/s Absenken ohne Last, mechanisches Ventil 0,25 m/s

Absenken mit Nennlast, mechanisches Ventil 0,49 m/s

Stromverbrauch

Fahren ohne Last35 A

Fahren mit Nennlast55 A

Hub ohne Last68 A

Hub mit Nennlast212 A

*) Basierend auf Triplexmast.

Technische Daten

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

597SM 12F335887AT-

TypSM 12F

Fahrmotor

TypTTL 140S-M2

Leistung1,2 kW

Leistungsgrad60%

Min. Kohlebürstenlänge12 mm

Min. Kommutatordurchmesser47 mm

Kraftübertragung/Getriebe

Typ2-Stufen Winkel-getriebe

Übersetzungsverhältnis19.14:1

Ölvolumen, Liter1,0 Liter

ÖltypHypoidöl

NormaltemperaturSAE 80W/90 < -15 oCSAE 75W

Räder

AntriebsradD 215x70 mm

Achsdruck ohne Last325 kg

Achsdruck mit Nennlast325 kg

Anzugsdrehmoment für Radschrauben65 Nm

GabelrolleD 80x75 mm

Max. Achsdruck ohne Last, mittlere Batterie 241 kg

Max. Achsdruck mit Nennlast, mittlere Batterie, 1600 kg auf Stützarm

1240/1585 kg

TypSM 12F

StützradD 125x50 mm

Max. Achsdruck ohne Last, mittlere Batterie 364 kg

Max. Achsdruck mit Nennlast, mittlere Batterie, 1600 kg auf Stützarm

Hydraulikeinheit

565/620 kg

Leistung2,0 kW

U/min bei Arbeitsdruck2500

Leistungsgrad6 %

Min. Kohlebürstenlänge12 mm

Min. Kommutatordurchmesser43 mm

Druck bei Nennlast180 bar

Entlastungsdruck200 bar

Pumpendurchfluß 6 Liter/min bei 180bar

Tankvolumen3,5 Liter

ÖltypHydrauliköl

NormaltemperaturISO-L-HM32 < -15 oCISO-L-HV32

Sicherungen

Antriebsmotorkreis100 A

Pumpenmotorkreis160 A

Betriebskreis7,5 A

Batterien

Maße B x L x H, mm196x645x570 mm

Kapazität, min./max.240 Ah

Gewicht, max. 150/200 kg

TypSM 12F

Quality Parts

Quality Parts

1. Erschienene Quality Parts

P 1Einführung, Wartung

P 2Vorbeugende Wartung

P 3Angaben zu Öl- und Fettstoffen

P 4Werkzeuge

Einführung, Wartung

Um optimale Sicherheit und minimale Ausfallzeiten des Staplers zu gewährleisten, müssen alle Positionen des Serviceprogrammes durchgeführt werden. Die Serviceintervalle dienen lediglich als Richtschnur und müssen nicht strikt befolgt werden. Der Fahrer hat die Möglichkeit, sie den Anforderungen vor Ort anzupassen. Wichtig ist jedoch, daß die Mindestanforderungen eingehalten werden.

Die Serviceintervalle basieren auf Betriebsstunden und lassen sich an fast allen herkö mmlichen 8-Stunden-Arbeitsschichten anpassen. Der Intervallberechnung liegen folgende Betriebsstunden zugrunde:

Tagsüber:08.00-17.00 (20 Std/Woche)

2-Schicht:06.00-14.00, 14.00-22.00 (40 Std/Woche)

3-Schicht :06.00-14.00, 14.00-22.00, 22.00-06.00 60 Std/Woche)

Achten Sie darauf, daß der Stapler in Abständen von je 250Betriebsstunden regelmäßig gewartet wird. Wartung und Instandhaltung tragen maßgeblich zur Sicherheit, Effizienz und Lebensdauer des Staplers bei.

Verwenden Sie nur genehmigte Ersatzteile.

1. Sicherheitsvorschriften bei Wartungsarbeiten

Nur Mitarbeiter, die für Service und Reparaturen an Staplern dieses Typs ausgebildet wurden, sind berechtigt, diese Service- und Reparaturarbeiten auszuführen.

• Ohne entsprechende Ausbildung und Kenntnisse dürfen Sie keine Wartungsarbeiten an Ihrem Stapler durchführen.

• Servicebereich sauber halten. Durch Öl und Wasser wird der Fußboden glatt.

• Niemals lose Gegenstände oder Schmuck tragen, wenn Sie an dem Stapler arbeiten.

WARNUNG!

Kurzschluß/Verbrennungsgefahr.

Bei Arbeiten an der Elektroanlage des Staplers sind Kurzschlüsse/Verbrennungen möglich, wenn Metallgegenstände mit stromleitenden Elektroanschlüssen in Berührung kommen.

Uhr, Ringe oder anderen Metallschmuck ablegen.

• Bei Wartungsarbeiten am Stapler stets Batteriestecker herausziehen, sofern dieses Handbuch bzw. das Servicehandbuch nicht anderslautende Anweisungen enthalten.

• Stromversorgung des Staplers stets ausschalten, bevor Sie die Abdeckungen von Antriebsaggregat und Elektroanlage öffnen.

• Systemdruck langsam entlasten, bevor Sie Arbeiten an der Hydraulikanlage des Staplers beginnen.

• Bei evtl. Ölleckageprüfung Papier oder Pappe benutzen, nicht mit der Hand anfassen.

• Denken Sie daran, daß das Öl im Getriebe und Hydrauliksystem heiß sein kann.

WARNUNG!

Verbrennungsgefahr.

Heißes Getriebe- und Hydrauliköl. Stapler vor Ölwechsel abkühlen lassen.

• Nur neues, sauberes Öl in die Hydraulikanlage einfüllen.

WARNUNG!

Schäden in der Hydraulikanlage sind möglich. Hydraulikbauteile werden durch Verunreinigungen im Öl beschädigt.

Für die Hydraulikanlage nur neues, sauberes Öl benutzen.

• Altöl nach den vor Ort geltenden Bestimmungen lagern und entsorgen.

• Zum Reinigen benutzte Lösungsmittel o.ä nicht in Abflüsse gießen, die nicht speziell hierfür vorgesehen sind. Befolgen Sie die bei Ihnen geltenden Entsorgungsvorschriften.

• Bei Schweißarbeiten am Stapler Batterie abklemmen.

ACHTUNG!

Batterie kann beschädigt werden. Beim Schweißen mit Elektroschweißgerät kann der Schweißstrom in die Batterie eindringen. Die Batterieanschlüsse müssen getrennt werden.

• Beim Schweißen oder Schleifen auf lackierten Flächen die Farbe mindestens 100mm im Umkreis des Schweiß- bzw. Schleifbereichs mit Sandstrahlgebläse oder Abbeizmittel entfernen.

VORSICHT!

Gesundheitsgefährdende Ausdünstungen. Erhitzte Lacke erzeugen gesundheitsgefährdende Ausdünstungen. Farbe ca 100 mm um den Arbeitsbereich entfernen.

001 496, 594-598

2. Reinigen und Waschen

Das Reinigen und Waschen des Staplers sind wichtige Maßnahmen, um die Zuverlässigkeit des Gerätes zu erhalten.

• Allgemeines Waschen und Reinigen einmal wöchentlich durchführen.

ACHTUNG!

Kurzschlußgefahr. Die Elektroanlage kann beschädigt werden. Batterie vor dem Waschen durch Abziehen des Batteriesteckers abschalten.

2.1. Außenreinigung

• Die Räder einmal tä glich von Unrat säubern.

• Bewährten Fettlöser benutzen, der in geeigneter Konzentration verdünnt wird.

• Losen Schmutz mit lauwarmem Wasser abwaschen.

ACHTUNG!

Schwergängigkeit, Korrosion. Mechanische Teile können beschädigt werden. Nach dem Waschen Stapler gemäß Kapitel ”Vorbeugende Wartungsarbeiten” schmieren.

2.2. Reinigung des Motorraums

• Vor dem Reinigen Elektromotoren, Anschlüsse und Ventile abdecken.

ACHTUNG!

Kurzschlußgefahr. Schäden an der Elektroanlage möglich. Elektroteile nicht mit Hochdruckreiniger reinigen.

• Motorraum mit bewährtem Fettlöser reinigen, der in geeigneter Konzentration verdünnt wird.

• Losen Schmutz mit lauwarmem Wasser abwaschen.

2.3. Elektrobauteile

• Elektrische Motoren mit Druckluft säubern.

• Elektroschalttafel, Elektronikkarten, Kontaktoren, Kontakte, Magnetventile usw. mit feuchtem Tuch und Reinigungsmittel reinigen.

ACHTUNG!

Kurzschlußgefahr. Elektrobauteile können beschädigt werden. Garantiesiegel der Elektronikkarten nicht lösen.

3. Sicheres Heben

Sie d ürfen den Stapler nur auf ebenem, rutschfestem und stabilem Untergrund heben. Meiden Sie neuen Asphaltbelag oder Asphalt an heißen Sommertagen.

• Parkbremse anziehen, damit der Stapler sich während des Hubvorganges nicht in Bewegung setzt. Sollte das gebremste Rad angehoben werden, müssen die übrigen Räder blockiert werden.

• Anschlagposition so auswählen, daß das Gewicht möglichst gering ist (jeweils eine Ecke). Falls vorhanden, speziell markierte Anschlagpunkte am unteren Teil des Chassis beachten, damit das Gewicht gleichmäßig verteilt wird.

• Vergewissern Sie sich, daß die Anschlagfläche für den Wagenheber sauber ist und keine Öl- oder Fettrückstände aufweist.

• Achten Sie darauf, daß weder Ihre Hände noch der Hebel des Wagenhebers öl- oder fettverschmiert sind.

• Den für den Wagenheber vorgesehenen Hebel benutzen. Ein zu kurzer Hebel erfordert unnötig viel Kraft. Ein zu langer Hebel könnte den Wagenheber überlasten.

• Stapler aufbocken:

-möglichst nah am angehobenen Chassisbereich, um die Fallhöhe bei einem evtl. Sturz zu begrenzen

-damit der Stapler nicht ins Rollen gerät.

• Niemals Wagenheber aufbocken, um Stapler noch höher anzuheben.

• Niemals unter angehobenem Stapler arbeiten, wenn dieser nicht ordnungsgemäß aufgebockt wurde.

WARNUNG!

Quetschgefahr.

Unkorrekt aufgebockter Stapler kann herunterfallen.

Niemals unter Stapler arbeiten, der nicht ordnungsgemäß aufgebockt und durch Hubvorrichtung gesichert ist.

Vorbeugende Wartung

1. Wartungsschema

1700.1Auf

1700.2Festen

1700.3Kohlebürsten kontrollierenX

1700.4Motor säubernX

1700.5Motorbolzen auf festen Sitz kontr.X

1700.6Motorlager auf Geräusche kontr.X

2550 Getriebe

2550.1Auf Ölleckage kontrollierenX

2550.3Auf

2. Schmierschema

S = Schmieren K = Kontrolle Ö = Ölwechsel

Vorbeugende Wartung

T-KodeModellGerätenummer

1. Wartungsschema

* = Öl/Filter werden das erste Mal nach 80h/1 Monat, später dann alle 1000h/12 Monate gewechselt. Beim Getriebe wird das Öl alle 3000H/36 Monate gewechselt.

Version noT-code

001 595

2. Schmierschema

1. Wartungsschema

2. Schmierschema

S = Schmieren K = Kontrolle Ö = Ölwechsel

Angaben zu Öl- und Fettstoffen

Angaben zu Öl- und Fettstoffen

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

496SM 12335887AT596SM 10335887AT598SM 12S335887AT-

1. Zugelassene Öle und Fettstoffe für SM 12, SM10 und SM12S

SchmiermittelSpezifikationVerwendung

> - 15°C< - 15°C

AFett26777 (Spray)26777 (Spray)Lager und Buchsen

BHydraulikölISO-L-HM32ISO-L-HV32Hydraulikanlage

CGetriebeölHypoidöl SAE 80W/90

Hypoidöl SAE 75W Getriebe

DFett26778 (Spray)26778 (Spray)Ketten und Seile

FFett055-70111055-74320Seitenschieber Gabel

GFettStaburags NBU 8EP

Staburags NBU 8EP Lenklager

Angaben zu Öl- und Fettstoffen

Angaben zu Öl- und Fettstoffen

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

595SLL 16329889AT-

SchmiermittelSpezifikationVerwendung > - 15°C< - 15°C

AFett26777 (Spray)26777 (Spray)Lager und Buchsen

BHydraulikölISO-L-HM32ISO-VG32Hydraulikanlage

CGetriebeölHypoidöl

SAE 80W/90 Hypoidöl

SAE 75W Getriebe

DFett26778 (Spray)26778 (Spray)Ketten und Seile

FFett055-70111055-74320Seitenschieber Gabel

GFettStaburags

NBU 8EP Staburags

NBU 8EP Lenklager

S

1. Serviceanleitungen C-Kode

S0Chassis0000

S1Fahrmotor1000

S2Kraftübertragung/Fahrgetriebe2000

S3Brems-/Rad-/Bandsystem3000

S4Steuer-Lenksystem4000

S5Elektroanlage5000

S6Hydraulikanlage/Pneumatik6000

S7Arbeitsfunktion, Hubgerüst/Zylinder7000

S8Peripheri-/Installationsausrüstung8000

S9Zubeh ör/Zusatzausrüstung9000

Stützarmchassis

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

598SM 12S335887AT-

1. Allgemein

Das Stützarmchassis ist zur Vervollständigung des Staplers mit dem Chassis des Antriebsteils verschraubt. Am Stützarmchassis befinden sich außerdem die Befestigungspunkte für Hubmast und Hubzylinder.

Die Stützarme fü r die Breitspurversion des Staplers sind von 900mm bis 1300mm in der Breite verstellbar, damit der Stapler Paletten unterschiedlicher Größe aufnehmen kann. Normalerweise erfolgt die Einstellung der Stützarme nur einmal direkt vor Auslieferung an den Kunden.

2. Hauptkomponenten

Pos Nr.Bezeichnung

1Radachse des Stützarmes

2Ringfedersicherung der Radachse

3Stützrolle

4Stützarm

5Halter an Chassis Antriebsteil

6Stützarm-Sicherungshebel

7Stützarmhalter

8Stützarm-Sicherungsbolzen

9Hubzylinderbefestigung

10Hubmastbefestigung

3. Instandhaltung

Die Befestigung der Stützarme müssen im Rahmen der regelmäßigen vorbeugenden Wartung nach 500 Stunden überprü ft werden. Das Anzugsmoment der Bolzen für die Stützarmhalter (Pos. Nr. 7 - Kapitel ”Hauptkomponenten”) muß mit einem Drehmomentschlüssel, der auf 120Nm eingestellt ist, kontrolliert werden.

4. Einstellung des Stützarmabstandes

Der Abstand A zwischen den Stützarmen wird wie folgt eingestellt:

• Eine Seite des Staplers anheben.

WARNUNG!

Stapler kann umkippen.

Nicht beide Stützarme gleichzeitig anheben, da dieser Stapler nur drei Räder hat. Stets jeweils nur eine Seite anheben und während der Arbeit abstützen.

• Bolzen an der Vorderseite der Querstrebe lösen.

• Bolzen (2) des Halters lösen.

• Stützarm herausziehen (oder einschieben), um den Abstand A zu ermitteln, Abstand B = A/2 - 305mm messen. Achten Sie darauf, daß die Abmessung B auf beiden Seiten gleich ist.

Wenn Sie den Stützarm zu weit herausziehen, fällt der Sicherungshebel (3) in die Aussparung des Stützarmes, und verhindert dadurch, daß der Arm herausfällt.

• Bolzen (1) anziehen und mit Schließmutter sichern.

• Die vier Bolzen 2 mit Drehmomentschlüssel anziehen. Drehmoment: 120Nm.

5. Auswechseln der Stützarme

Die Arbeit beim Auswechseln eines Stützarmes ist umfangreicher als bei der Einstellung des Stützarmabstandes.

• Batterie herausheben.

• Batteriekasten aus dem Chassis ausbauen. Zwei Bolzen an der Kastenunterseite.

• Sicherungshebel aus dem Stützarmhalter herausnehmen.

• Die Seite des Staplers anheben, an der der Stützarm ausgewechselt werden soll.

• Bolzen (1) an der Vorderseite der Querstrebe lösen.

• Halterungsbolzen (2) lösen.

• Stützarm herausziehen.

• Neuen Stützarm einpassen und den Abstand zwischen den Stützarmen entsprechend Kapitel ”Einstellung des Stützarmabstandes” einstellen.

• Stapler auf den Boden herablassen.

• Halterungsbolzen festdrehen und danach Sicherungshebel einsetzen.

• Batteriekasten wieder einbauen.

• Batterie einsetzen.

Pumpenmotor

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

595SLL 16329889AT-

1. Allgemeines

Der Pumpenmotor ist mit der Hydraulikpumpe zu einer Einheit zusammengebaut.

Der Pumpenmotor ist ein Gleichstrommotor vom Typ Doppelschlußmotor, d. h. er besteht aus zwei Statorwicklungen, von denen die eine mit dem Rotor in Serie geschaltet und die andere parallel an den Rotor angeschlossen ist.

Der Rotorstrom wird auf traditionelle Weise mit Hilfe von Kohlebürsten (4 St.) abgenommen, die am Kommutator des Rotors anliegen.

In der nachfolgenden Abbildung sind A1 und A2 die Anschlü sse des Rotors, D1 und D2 die Anschlüsse des Serienfeldes und E1 und E2 die Anschlü sse des Nebenschlußfeldes. Da der Motor eine feste Drehrichtung hat, erfolgt keine Umkopplung der Feldrichtungen. Das Nebenschlußfeld ist konstant eingekuppelt, da der Motor die ganze Zeit das maximale Drehmoment abgeben soll.

1.1. Mechanischer Aufbau

Der Motor besteht aus einem Gehäuse, in dem die Statorwicklungen fest montiert sind. An jedem Ende des Gehäuses befindet sich ein Lagerschild, an dem die Lager des Rotors befestigt sind.

Am einen Ende des Lagergehäuses, dem Kommutatorende des Motors, befindet sich die Bürstenbrü cke mit acht federbelasteten Kohlebürsten. Die Kohlebürsten liegen auf dem Kommutator des Rotors auf und sind für das Übertragen des Rotorstroms auf die Rotorwicklungen zuständig.

Sämtliche Wicklungen des Motors sind über zwei externe Anschlü sse (Plus und Minus) zugänglich.

1.2. Spezialwerkzeug

Werkzeug

Drehmomentschlüssel>50 Nm

Nutreiniger60°, R=0,2mm, D=0,6mm

2. Demontage/Montage

2.1. Demontage des Motors vom Stapler

•Öffnen der Hauben über dem Motorraum.

• Elektroschalttafel lö sen, die mit drei Muttern befestigt ist.

• Ein geeignetes Behältnis unter dem Stapler plazieren, den Saugschlauch von der Hydraulikpumpe lösen und den Hydrauliköltank entleeren.

• Druckschlauch von der Hydraulikpumpe lösen. Sicherstellen, daß keine Verunreinigungen in die Schläuche bzw. die Pumpe gelangen können. Die Schläuche können z. B. mit Hilfe von Plastiktüten geschützt werden, die über die Schlauchenden gezogen und mit Bundband gesichert werden.

• Anschlußkabel des Pumpenmotors lösen.

• Pumpe und Motorhalterung am Stapler demontieren, indem die Bolzen der Motorhalterung (vier Stück) gelöst werden. Danach Pumpenmotor und Motorhalterung herausheben.

Nun können die notwendigen Wartungs- und Reparaturarbeiten am Motor ausgeführt werden.

2.2. Montage

• Pumpenmotor in den Stapler hineinheben und mit den vier Bolzen der Motorhalterung festschrauben.

• Druck- und Saugschläuche der Hydraulikpumpe anschließen. Achten Sie darauf, daß keine Verunreinigungen in die Pumpe und die Schlä uche gelangen.

• Elektroschalttafel wieder einbauen.

• Neues Hydrauliköl einfüllen.

3. Wartung/Reparaturen

3.1. Reinigung

Eine Grundvoraussetzung für die einwandfreie Funktion des Motors ist es, den Motor so sauber wie möglich zu halten. Motor und Motorraum müssen regelmäßig in bezug auf Staub, Öl und andere Verunreinigungen kontrolliert werden.

Wenn die Motorwicklungen und inneren Teile des Motors trocken sind, kann ein Staubsauger mit geeignetem Mundstück zum Reinigen des Motors verwendet werden. Es kann Druckluft in Kombination mit einem Staubsauger angewendet werden. In diesem Fall muß die Druckluft jedoch sauber und trocken sein.

Wenn die Wicklungen einen Belag aufweisen, sollte ein Lappen aus nicht-fusselndem Material verwendet werden. Unter Umständen kann der Lappen mit einem fettlösenden, organischen und flüchtigen Reinigungsmittel angefeuchtet werden, das die Wicklungen nicht angreift. Es darf jedoch nur so wenig Reinigungsmittel verwendet werden, daß dies nicht in die Motorteile eindringen kann.

Die Reste des Reinigungsmittels können mit herkömmlichem Lösungsmittel entfernt werden, wenn eine fettige Oberfläche zurückbleibt.

Wenn die Motorkomponenten stark verschmutzt sind, kann es erforderlich sein, ein Lösungsmittel anzuwenden, daß auf die Teile aufgesprüht wird. Beim Rotor ist es besonders wichtig, daß das Reinigungsmittel so eingesetzt wird, daß gelöster Schmutz nicht in das Motorteil eindringt.

Eine Methode, den Rotor zu reinigen, ist, ihn in Lösungsmittel zu tauchen. Wird diese Methode gewählt, muß der Rotor stets mit Wärme getrocknet werden. Während des Trocknens muß für gute Ventilation gesorgt werden, und das Trocknen muß so lange fortgesetzt werden, bis mehrere Messungen des Isolationswiderstands gleiche und den Vorgaben entsprechende Werte aufweisen.

3.2. Demontage

• Motorhalterung von der Pumpe entfernen.

• Hyrdraulikpumpe vom Lagerschild des Motors entfernen, indem dessen vier Bolzen entfernt werden. Kupplungsstück und O-Ring der Pumpe entfernen.

• Kohlebürsten durch Aushaken der Federn (acht Stück) entlasten. Danach Kohlebürsten ein kleines Stück herausziehen.

• Lagerschild am Kommutatorende (11) zusammen mit dem Bürstenhalter (03) und den Kohlebürsten (02) demontieren, indem die vier Inbusbolzen gelöst werden. Danach das Lagerschild des Kommutatorendes herausheben.

• Kommutator vor Fett und anderen Verunreinigungen schützen. Kommutator umfassen und Rotor (09) gerade nach oben herausheben. Vorsicht walten lassen, damit die Motorwicklungen nicht beschädigt werden.

• Nach der Demontage des Rotors aus dem Motorgehäuse wird die Dichtung (26) des Lagerschildes entfernt und das Lagerschild gründlich gereinigt.

• Eine neue Dichtung in das Lagerschild einsetzen.

3.3. Montage

• Motor in umgekehrter Reihenfolge wieder montieren. Sorgfältig kontrollieren, daß sich der Rotor frei in Rotationsrichtung bewegen kann und daß die Kohlebürsten am Kommutator anliegen.

• Islolationswiderstand des Motors (zwischen der jeweiligen Wicklung und dem Motorgehäuse) kontrollieren. Bei einem neuen Motor sollte der Wert zwischen 2 und 3 Mohm liegen. Ein gebrauchter Motor war Verunreinigungen ausgesetzt. Daher kann in diesem Fall ein Isolationswiderstand bis zu ca. 1Mohm akzeptiert werden.

• Montieren Sie einen neuen O-Ring auf den Hals der Hydraulikpumpe.

• Kupplungsstück in die Hydraulikpumpe einpassen.

• Pumpe am Motor montieren und die Schrauben (4 St.) mit dem vorgeschriebenen Drehmoment von 50Nm anziehen.

• Motorhalterung montieren.

3.4. Rotorlager

Das Rotorlager besteht aus dauergeschmierten, doppelt abgedichteten Lagern vom Typ 6203-2Z/C3 am Kommutatorende des Rotors und vom Typ 6205/2Z-C3 am Antriebsende des Rotors.

Das Schmierfett, das für beide Lager verwendet wird, ist vom Typ HT24 für hohe Temperaturen.

Der Lagerhohlraum ist werkseitig teilweise mit Schmierfett Typ Texaco Sri2 gefüllt, um die inneren Komponenten des Lagers gegen eindringenden Staub und andere Verunreinigungen zu schützen.

Die Standzeit des Lagers liegt zwischen 5000 und 20000 Betriebsstunden, je nachdem, welcher Geschwindigkeit oder welchen anderen Beeinflussungen das Lager ausgesetzt ist.

Bei starker Belastung kann die Lagertemperatur auf 180°C steigen. Steigt die Temperatur unnormal stark an, oder wenn unnormale Geräusche auftreten, weist dies auf unzureichende Schmierung oder Lagerverschleiß hin.

3.4.1. Austausch des Lagers

Nachdem der Rotor aus dem Gehäuse entfernt wurde, kann das betreffende Lager mit Hilfe eines Abziehers von der Rotorwelle abgezogen werden.

Das neue Lager wird mit Hilfe eines Messingdorns auf der Rotorwelle montiert.

Beim Wiedereinsetzen des Rotors und des Lagerschilds ist es erforderlich, besondere Vorsicht walten zu lassen, damit die Wicklungen von Stator und Rotor nicht beschädigt werden.

3.5. Kohlebürsten und Bürstenhalter

Folgende Kontrollen müssen bei der Wartung und bei Reparaturen am Motor ausgeführt werden.

• Bürstenbrücke und Bürstenhalter m üssen sicher festsitzen.

• Die Kohlebürsten müssen sich ungehindert in ihren Halterungen bewegen können.

• Die Bürstenhalter müssen frei von Verunreinigungen sein.

• Verschlissene Kohlebürsten müssen ausgetauscht werden. Zulässige Mindestlänge der Kohlebürsten ist 11mm.

Normalerweise werden Kohlebürsten mit einem eingeschliffenen Radius geliefert, der dem Radius des Kommutators entspricht.

3.5.1. Austausch der Kohlebürsten

Nach der Demontage des Lagerschilds am Kommutatorende wird die Schraube gelöst, die das Anschlußkabel der jeweiligen Kohlebürste hält. Nachdem das Kabel gelöst wurde, wird die Feder zur Seite gedrückt, damit die Kohlebürste aus ihrer Halterung entfernt werden kann.

Das Wiedereinsetzen erfolgt, indem man eine neue Kohlebürste in den Halter einsetzt und danach das Anschlußkabel der Kohlebürste montiert.

Die Federn können nicht über die Kohle zurückgebogen werden, bevor das Lagerschild im Motorgehäuse eingesetzt ist, da so die Kohlebürsten und der Kommutator beschädigt werden können.

3.6. Kommutator

Der Kommutator sollte normalerweise keinerlei Farbunterschiede auf seiner Oberfläche aufweisen. Das Aussehen des Kommutators kann jedoch je nach Einsatzgebiet sehr variieren. Falls der Kommutator Brandflecken oder ungleichmäßige schwarze Flä chen aufweist, mu ß er mit feinem Schleifpapier poliert werden. Ein Schmirgeltuch darf jedoch nicht verwendet werden.

3.6.1. Drehen des Kommutators

Falls es sich zeigen sollte, daß es notwendig ist, den Kommutator zu drehen, muß dies sorgfältig und gründlich ausgeführt werden.

Um ein gutes Ergebnis zu erzielen, muß die Schnittgeschwindigkeit mindestens bei 200m/min liegen, wenn Hartmetallschneiden verwendet werden. Werden Diamantschneiden verwendet, die das beste Resultat bringen, muß die Schnittgeschwindigkeit deutlich höher liegen.

Der Vorschub sollte zwischen 0,08-0,1mm liegen, und die Schnittiefe darf 0,05 mm nicht ü berschreiten.

Nach dem Drehen darf die Exzentrizität des Kommutators 0,02mm nicht übersteigen, und die Unebenheit der Oberfläche darf nicht höher sein als 4µm. Im Betrieb wird eine Exzentrizität von max. 0,04mm akzeptiert.

Der Aufbau des Kommutators ermöglicht es, daß dieser mehrmals gedreht werden kann. Der Durchmesser darf jedoch nie 60mm unterschreiten. Als Richtwert muß der Kommutator bei jedem dritten Aufstellen der Kohlebürsten abgedreht werden.

Nach jedem Drehen muß das Micanit mit einem Spezialwerkzeug zwischen den Segmenten bis zu einer Tiefe von 0,6mm entfernt werden. Es dürfen sich keine Reste von Micanit an den Seiten des Segmentes befinden. Nach dem Drehen und dem Entfernen des Micanits müssen die Kanten des Segments abgefast werden. Sind diese Arbeiten abgeschlossen, muß der Zwischenraum zwischen dem Segment und den Segmentseiten so aussehen, wie dies in der nachfolgenden Abbildung gezeigt wird.

4. Lagerung/Transport

Soll ein Motor für längere Zeit, d. h. länger als einen Monat, gelagert werden, muß er so verpackt werden, daß er während der Lagerung nicht beschädigt wird.

Die Motorteile, die einem Schadensrisiko ausgesetzt sind, wenn der Motor nicht vorschriftsmäßig gelagert wird, sind Kohlebürsten, Kommutator und Lager. Der Motor kann beschädigt werden durch:

• Staub und anderen Schmutz.

• Feuchtigkeit und Kondenswasser, wenn der Motor in Rä umen gelagert wird, in denen große Temperaturschwankungen auftreten.

• Rost, besonders dann, wenn der Motor in R äumen gelagert wird, in denen korrosive Gase vorkommen.

• Mechanische Beeinflussung, z. B. Vibrationen.

4.1. Lagerung

Folgende Maßnahmen werden für die Lagerung empfohlen.

• Sämtliche Kohlebürsten (vier Stück) anheben.

• Kommutator in Papier oder anderes schü tzendes Material einwickeln.

• Motor zusammengebaut lagern.

• Motor in Material einschlagen, daß vor Staub und Feuchtigkeit schützt.

• Es ist zu vermeiden, den Motor an Plätzen zu lagern, an denen Vibrationen auftreten.

Der Motor ist in einem Raum mit gleichmäßiger Temperatur zu lagern.

Das Kondensieren der Wicklungen kann vermieden werden, indem die Temperatur der Wicklungen einige Grad höher als die Umgebungstemperatur gehalten wird.

Das Oxidieren, besonders des Kommutators, tritt auch bei normalen Lagerungsbedingungen auf. Dieses Problem wird noch verstärkt, wenn die Luft korrosive Gase enth ält. Besonders Schwefeldioxid (SO2), Chlor (Cl2) und Ammoniak (NH3) verursachen dieses Problem.

Vibrationen schädigen in erster Linie die Lager des Motors. Dies kann verhindert werden, indem man den Rotor jeden Monat einige Umdrehungen weiterdreht.

Sicherstellen, daß die Wellenenden des Motors sowie andere Metallflächen mit einem Film aus Rostschutzöl bedeckt sind.

5. Daten

KohlebürstenL änge11mm

KommutatorDurchmesser60mm

Drehen des Kommutators Schnittgeschwindigkeit, Hartmetallschneide

Drehen des Kommutators Schnittgeschwindigkeit, Diamantschneide

200m/min

>200m/min

Drehen des Kommutators Schnittiefe0,05mm

Drehen des Kommutators Vorschub0,080,1mm

KommutatorExzentrizität0,02mm

KommutatorOberflächenunebenheit 4µm

Kommutatorsegment H öhenunterschied 0,02mm

Fahrmotor

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

496SM 12335887AT594SMH 16335887AT596SM 10335887AT597SM 12 F335887AT598SM 12 S335887AT-

1. Allgemeines

Der Fahrmotor ist mit Getriebe und Bremse zu einem kompletten Antriebsaggregat zusammengebaut.

Der Fahrmotor ist ein Gleichstrommotor vom Typ Doppelschlußmotor, d. h. er besteht aus zwei Statorwicklungen, von denen die eine mit dem Rotor in Serie geschaltet und die andere parallel an den Rotor angeschlossen ist.

Der Rotorstrom wird auf traditionelle Weise mit Hilfe von Kohlebürsten (4 St.) abgenommen, die am Kommutator des Rotors anliegen.

Die Rotationsrichtung des Motors wird geä ndert, indem man die Richtung des Rotorstromes im Verhältnis zu den Statorwicklungen ändert.

In der nachfolgenden Abbildung sind A1 und A2 die Anschlü sse des Rotors, D1 und D2 die Anschlüsse des Serienfeldes und E1 und E2 die Anschlü sse des Nebenschlußfeldes. Durch Wechseln der Rotoranschlüsse A1 und A2 wird die Rotationsrichtung des Motors geändert.

1.1. Mechanischer Aufbau

Der Motor besteht aus einem Gehäuse, in dem die Statorwicklungen fest montiert sind. An jedem Ende des Gehäuses befindet sich ein Lagerschild, an dem die Lager des Rotors befestigt sind.

Am einen Ende des Lagergehäuses, dem Kommutatorende des Motors, befindet sich die Bürstenbrücke mit vier federbelasteten Kohlebürsten. Die Kohlebürsten liegen auf dem Kommutator des Rotors auf und sind für das Übertragen des Rotorstroms auf die Rotorwicklungen zuständig.

Sämtliche Wicklungen des Motors sind über externe Anschlü sse zugänglich.

001 496, 594, 596-598

1.2. Spezialwerkzeug

Werkzeug

Drehmomentschlüssel>30Nm

Nutreiniger60°, R=0,2mm, D=0,6mm

Wiege für AntriebsaggregatET-Nr.: 08-12432

2. Demontage/Montage

2.1. Demontage des Motors vom Stapler

• Abdeckung zum Motorraum öffnen und Schuh der Batterieverkabelung lösen.

• Motorkabel (Rotorwicklung, Serienfeldwicklung und Nebenschlußfeldwicklung) und Deichselkabel von der Elektroschalttafel lö sen. Eventuelle Kabelhalterungen entfernen.

• Elektroschalttafel und Hydraulikaggregat lösen. Das Hydraulikaggregat bis auf weiteres neben dem Stapler plazieren.

• Abdeckblech der Deichsel entfernen. Deichselkabel von der Deichsel lösen und diese aus ihrer Halterung entfernen.

WARNUNG!

Quetschgefahr!

Gehobener, nicht ordnungsgemäß gesicherter Stapler kann herunterfallen.

Stapler nur mit Hebeösen und Hebezeug heben, die unbeschädigt und für das Gewicht des Staplers ausgelegt sind. Es ist nicht gestattet, Arbeiten am gehobenen Stapler durchzuführen.

• Stapler anheben und Antriebsrad in der Wiege (siehe Kapitel „Spezialwerkzeug“) plazieren.

• Befestigungsplatte des Motors vom Chassis entfernen (vier Bolzen).

• Stapler gerade nach oben heben, während das Antriebsrad in der Wiege sitzt. Sicherstellen, daß das Antriebsaggregat nicht mit dem Stapler zusammen angehoben wird oder zur Seite kippt.

Nun kö nnen die notwendigen Wartungs- und Reparaturarbeiten am Motor ausgeführt werden.

2.2. Montage

• Motor vorsichtig in das Getriebe absenken. Die vier Bolzenstifte des Motors müssen in die entsprechenden Bohrungen im Getriebe eingesetzt werden. Damit der Motor von oben in das Getriebe eingesetzt werden kann, muß das Getriebe unter Umständen gedreht werden, damit das Zahnrad der Motorwelle in das entsprechende Zahnrad im Getriebe eingreifen kann. Vorsicht walten lassen, damit die O-Ringdichtung des Motors nicht beschädigt wird.

• Muttern der Bolzenstifte mit dem vorgeschriebenen Drehmoment von 26,6Nm anziehen.

• Deichselhalterung und Bremseinheit montieren. Bremse gemäß Anweisung einstellen.

• Antriebseinheit im Stapler anbringen und Motorkabel anschließen. Kontrollieren, daß die Polarität richtig ist.

• Nachdem die Montage beendet ist, muß die Funktion der Bremse überprüft werden, bevor der Stapler bewegt werden darf.

3. Wartung/Reparaturen

3.1. Reinigung

Eine Grundvoraussetzung für die einwandfreie Funktion des Motors ist es, den Motor so sauber wie möglich zu halten. Motor und Motorraum müssen regelmäßig in bezug auf Staub, Öl und andere Verunreinigungen kontrolliert werden.

Wenn die Motorwicklungen und inneren Teile des Motors trocken sind, kann ein Staubsauger mit geeignetem Mundstück zum Reinigen des Motors verwendet werden. Es kann Druckluft in Kombination mit einem Staubsauger angewendet werden. In diesem Fall muß die Druckluft jedoch sauber und trocken sein.

Wenn eine Schicht auf den Wicklungen liegt, ist ein Lappen aus nicht-fusselndem Material zu verwenden. Eventuell kann der Lappen mit einem fettlö senden, organischen und flüchtigen Reinigungsmittel angefeuchtet werden, das nicht die Wicklungen angreift. Es darf jedoch nur so wenig Reinigungsmittel verwendet werden, daß dies nicht in die Motorteile eindringen kann.

Die Reste des Reinigungsmittels können mit herkömmlichem Lösungsmittel entfernt werden, wenn eine fettige Oberfläche zurückbleibt.

Wenn die Motorkomponenten stark verschmutzt sind, kann es erforderlich sein, ein Lösungsmittel anzuwenden, daß auf die Teile aufgesprüht wird. Beim Rotor ist es besonders wichtig, daß das Reinigungsmittel so eingesetzt wird, daß gelö ster Schmutz nicht in das Motorteil eindringt.

Eine Methode, den Rotor zu reinigen, ist, ihn in Lösungsmittel zu tauchen. Wird diese Methode gewählt, muß der Rotor stets mit Wärme getrocknet werden. Während des Trocknens muß für gute Ventilation gesorgt werden, und das Trocknen muß so lange fortgesetzt werden, bis mehrere Messungen des Isolationswiderstands gleiche und den Vorgaben entsprechende Werte aufweisen.

496, 594, 596-598

3.2. Demontage

• Bremseinheit vom Kommutatorende des Motors lösen.

• Deichselhalterung am Motor demontieren, indem die vier Bolzen der Halterung gelöst werden.

• Die vier Muttern am Getriebe lösen, die zur Motorbefestigung dienen, und den Motor gerade nach oben heben, ohne die Dichtungsflächen am Getriebe zu beschädigen.

• Getriebe gegen Verunreinigungen schützen, indem dessen Öffnung auf geeignete Weise, z. B. mit einem Stück Folie, abgedeckt wird.

• Die vier Stopfen entfernen, die die Kohlebürsten abdecken, die Federn der Kohlebürsten aushängen und die Kohlebürsten herausziehen.

• Mitnehmer der Bremsscheibe lösen, indem zuerst der Spurring zusammen mit den Unterlegscheiben am Ende der Rotorwelle entfernt wird. Danach kann der Mitnehmer herausgehoben werden. Eventuell muß er mit einem geeigneten Werkzeug gelöst werden.

• Lagerschild am Kommutatorende (11) zusammen mit der Bürstenbrücke (03) und den Kohlebürsten (02) demontieren, indem die sechs Inbusbolzen gelöst werden. Danach Motor mit der Kante des Lagerschilds auf einer festen Auflage ablegen. Vorsichtig mit einem Gummihammer auf das Ende der Rotorwelle schlagen.

• Lagerschild (25) am Antriebsende zusammen mit dem Rotor (09) entfernen. Vorsicht walten lassen, damit die Motorwicklungen nicht beschädigt werden, wenn der Rotor aus dem Motorgehäuse entfernt wird.

• Zahnrad im Antriebsende des Rotors lösen. Dies erfolgt durch Lösen der Zahnradmutter. Danach wird das Zahnrad mit Hilfe eines Abziehers abgezogen. Beachten Sie, daß das Zahnrad mit Loctite an der Rotorwelle gesichert ist.

• Danach den inneren Spurring zusammen mit der darunterliegenden Unterlegscheibe lösen. Rotorwelle aus dem Lager (24) herausziehen.

• Den ä ußeren Spurring zusammen mit dessen Unterlegscheibe lösen und das Lager aus dem Lagerschild entfernen.

• Lagerschilddichtung (26) entfernen und Lagerschild gründlich reinigen.

• Eine neue Dichtung in das Lagerschild einsetzen.

3.3. Montage

• Motor in umgekehrter Reihenfolge wieder montieren. Sorgfältig kontrollieren, daß sich der Rotor frei in Rotationsrichtung bewegen kann und daß die Kohlebürsten am Kommutator anliegen.

• Islolationswiderstand des Motors (zwischen der jeweiligen Wicklung und dem Motorgehäuse) kontrollieren. Bei einem neuen Motor sollte der Wert zwischen 2 und 3 Mohm liegen. Ein gebrauchter Motor war Verunreinigungen ausgesetzt. Daher kann in diesem Fall ein Isolationswiderstand bis zu ca. 1Mohm akzeptiert werden.

• Einen neuen O-Ring in das Lagerschild am Antriebswellenende einsetzen, sowie eine neue Dichtung in den Hals der Lagerschilds.

3.4. Rotorlager

Das Rotorlager besteht aus einem dauergeschmierten, doppelt abgedichteten Lager vom Typ 6204-2Z/C3 am Kommutatorende des Rotors und einem einfach abgedichteten Lager vom Typ 6204/C3-Z am Antriebsende des Rotors.

Das Schmierfett, das für beide Lager verwendet wird, ist vom Typ HT24 für hohe Temperaturen.

Der Lagerhohlraum ist werkseitig teilweise mit Schmierfett Typ Texaco Sri2 gefüllt, um die inneren Komponenten des Lagers gegen eindringenden Staub und andere Verunreinigungen zu schützen.

Die Standzeit des Lagers liegt zwischen 5000 und 20000 Betriebsstunden, je nachdem, welcher Geschwindigkeit oder welchen anderen Beeinflussungen das Lager ausgesetzt ist.

Bei starker Belastung kann die Lagertemperatur auf 180°C steigen. Steigt die Temperatur unnormal stark an, oder wenn unnormale Geräusche auftreten, weist dies auf unzureichende Schmierung oder Lagerverschleiß hin.

3.4.1. Austausch des Lagers am Antriebsende

Das neue Lager reinigen und auf max. 50 % mit Schmierfett Typ HT24 füllen. Lager mit der nicht abgedichteten Seite gegen das Schild im Lagerschild einsetzen. Unterlegscheibe zwischen Spurring und Lager einsetzen und Lager mit dem äußeren Spurring sichern.

Rotor am Lagerschild montieren und mit Hilfe einer Unterlegscheibe und eines Sicherungsrings am Platz arretieren.

Sämtliches Fett oder andere Verunreinigungen von Zahnradkonus der Rotorwelle entfernen. Dies gilt auch für die Innenflächen des Zahnrades.

Bringen Sie eine Lage Loctite 603 auf den Konus der Rotorwelle auf und montieren Sie das Zahnrad auf der Welle. Unterlegscheibe einsetzen, eine Lage Loctite243 auf das Gewinde der Welle auftragen und Mutter einsetzen. Die Mutter wird mit dem vorgeschriebenen Drehmoment von 30Nm angezogen und zum Schluß durch einen Schlag mit dem Körner gesichert.

Beim Wiedereinsetzen des Rotors und des Lagerschilds ist es erforderlich, besondere Vorsicht walten zu lassen, damit die Wicklungen von Stator und Rotor nicht beschädigt werden.

3.4.2. Austausch des Lagers am Kommutatorende

Nachdem das Lagerschild des Kommutatorendes entfernt wurde, kann das betreffende Lager mit Hilfe eines Abziehers von der Rotorwelle abgezogen werden.

Das neue Lager wird mit Hilfe eines Messingdorns auf der Rotorwelle montiert.

3.5. Kohlebürsten und Bürstenhalter

Folgende Kontrollen müssen bei der Wartung und bei Reparaturen am Motor ausgeführt werden.

• Bürstenbrücke und Bürstenhalter m üssen sicher festsitzen.

• Die Kohlebürsten müssen sich ungehindert in ihren Halterungen bewegen können.

• Die Bürstenhalter müssen frei von Verunreinigungen sein.

• Verschlissene Kohlebürsten müssen ausgetauscht werden. Zulässige Mindestlänge der Kohlebürsten ist 11mm.

Normalerweise werden Kohlebürsten mit einem eingeschliffenen Radius geliefert, der dem Radius des Kommutators entspricht.

3.5.1. Austausch der Kohlebürsten.

Der Austausch der Kohleb ürsten kann durchgeführt werden, ohne daß das Antriebsaggregat aus dem Stapler ausgebaut werden muß

Um die vier Kohlebürsten auszutauschen, werden die Kunststoffstopfen entfernt, die die Kohlebürsten im Motorgehäuse abdecken. Danach wird die Schraube gelöst, die das Anschlußkabel der jeweiligen Kohlebürste hält. Nachdem das Kabel gelöst wurde, wird die Feder zur Seite gedrückt, damit die Kohlebürste aus ihrer Halterung entfernt werden kann.

Das Wiedereinsetzen erfolgt, indem man eine neue Kohlebürste in die Halterung einsetzt, die Federn wieder einsetzt und danach das Anschlußkabel der Kohlebürste montiert.

Nach der Montage kontrollieren, daß sich die Kohlebürste frei in ihrer Halterung bewegen kann und daß die Kohlebürsten am Kommutator anliegen.

3.6. Kommutator

Der Kommutator sollte normalerweise keinerlei Farbunterschiede auf seiner Oberfläche aufweisen. Das Aussehen des Kommutators kann jedoch je nach Einsatzgebiet sehr variieren. Falls der Kommutator Brandflecken oder ungleichmäßige schwarze Flä chen aufweist, mu ß er mit feinem Schleifpapier poliert werden. Ein Schmirgeltuch darf jedoch nicht verwendet werden.

3.6.1. Drehen des Kommutators

Falls es sich zeigen sollte, daß es notwendig ist, den Kommutator zu drehen, muß dies sorgfältig und gründlich ausgeführt werden.

Um ein gutes Ergebnis zu erzielen, muß die Schnittgeschwindigkeit mindestens bei 200m/min liegen, wenn Hartmetallschneiden verwendet werden. Werden Diamantschneiden verwendet, die das beste Resultat bringen, muß die Schnittgeschwindigkeit deutlich höher liegen.

Der Vorschub sollte zwischen 0,08–0,1mm liegen, und die Schnittiefe darf 0,05mm nicht ü berschreiten.

Nach dem Drehen darf die Exzentrizität des Kommutators 0,02mm nicht übersteigen, und die Unebenheit der Oberfläche darf nicht höher sein als 4µm. Im Betrieb wird eine Exzentrizität von max. 0,04mm akzeptiert.

Der Aufbau des Kommutators ermöglicht es, daß dieser mehrmals gedreht werden kann. Der Durchmesser darf jedoch nie 60mm unterschreiten.

Als Richtwert mu ß der Kommutator bei jedem dritten Aufstellen der Kohlebürsten abgedreht werden.

Nach jedem Drehen muß das Micanit mit einem Spezialwerkzeug zwischen den Segmenten bis zu einer Tiefe von 0,6mm entfernt werden. Es dürfen sich keine Reste von Micanit an den Seiten des Segmentes befinden. Nach dem Drehen und dem Entfernen des Micanits müssen die Kanten des Segments abgefast werden. Sind diese Arbeiten abgeschlossen, muß der Zwischenraum zwischen dem Segment und den Segmentseiten so aussehen, wie dies in der nachfolgenden Abbildung gezeigt wird.

4. Lagerung/Transport

Soll ein Motor für längere Zeit, d. h. länger als einen Monat, gelagert werden, muß er so verpackt werden, daß er während der Lagerung nicht beschädigt wird.

Die Motorteile, die einem Schadensrisiko ausgesetzt sind, wenn der Motor nicht vorschriftsmäßig gelagert wird, sind Kohlebürsten, Kommutator und Lager. Der Motor kann beschädigt werden durch:

• Staub und anderen Schmutz

• Feuchtigkeit und Kondenswasser, wenn der Motor in Rä umen gelagert wird, in denen große Temperaturschwankungen auftreten.

• Rost, besonders dann, wenn der Motor in R äumen gelagert wird, in denen korrosive Gase vorkommen.

• Mechanische Beeinflussung, z. B. Vibrationen.

4.1. Lagerung

Folgende Maßnahmen werden für die Lagerung empfohlen.

• Sämtliche Kohlebürsten (vier Stück) anheben.

• Kommutator in Papier oder anderes schü tzendes Material einwickeln.

• Motor zusammengebaut lagern.

• Motor in Material einschlagen, daß vor Staub und Feuchtigkeit schützt.

• Es ist zu vermeiden, den Motor an Plätzen zu lagern, an denen Vibrationen auftreten.

Der Motor ist in einem Raum mit gleichmäßiger Temperatur zu lagern.

Das Kondensieren der Wicklungen kann vermieden werden, indem die Temperatur der Wicklungen einige Grad höher als die Umgebungstemperatur gehalten wird.

Das Oxidieren, besonders des Kommutators, tritt auch bei normalen Lagerungsbedingungen auf. Dieses Problem wird noch verstärkt, wenn die Luft korrosive Gase enth ält. Besonders Schwefeldioxid (SO2), Chlor (Cl2) und Ammoniak (NH3) verursachen dieses Problem.

Vibrationen schädigen in erster Linie die Lager des Motors. Dies kann verhindert werden, indem man den Rotor jeden Monat einige Umdrehungen weiterdreht.

Sicherstellen, daß die Wellenenden des Motors sowie andere Metallflächen mit einem Film aus Rostschutzöl bedeckt sind.

5. Daten

Fahrmotor

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

595SLL 16329889AT-

1. Allgemeines

Der Fahrmotor ist mit Getriebe und Bremse zu einem kompletten Antriebsaggregat zusammengebaut.

Der Fahrmotor ist ein Gleichstrommotor vom Typ Doppelschlußmotor, d. h. er besteht aus zwei Statorwicklungen, von denen die eine mit dem Rotor in Serie geschaltet und die andere parallel an den Rotor angeschlossen ist.

Der Rotorstrom wird auf traditionelle Weise mit Hilfe von Kohlebürsten (4 St.) abgenommen, die am Kommutator des Rotors anliegen.

Die Rotationsrichtung des Motors wird geä ndert, indem man die Richtung des Rotorstromes im Verhältnis zu den Statorwicklungen ändert.

In der nachfolgenden Abbildung sind A1 und A2 die Anschlü sse des Rotors, D1 und D2 die Anschlüsse des Serienfeldes und E1 und E2 die Anschlü sse des Nebenschlußfeldes. Durch Wechseln der Rotoranschlüsse A1 und A2 wird die Rotationsrichtung des Motors geändert.

1.1. Mechanischer Aufbau

Der Motor besteht aus einem Gehäuse, in dem die Statorwicklungen fest montiert sind. An jedem Ende des Gehäuses befindet sich ein Lagerschild, an dem die Lager des Rotors befestigt sind.

Am einen Ende des Lagergehäuses, dem Kommutatorende des Motors, befindet sich die Bürstenbrücke mit vier federbelasteten Kohlebürsten. Die Kohlebürsten liegen auf dem Kommutator des Rotors auf und sind für das Übertragen des Rotorstroms auf die Rotorwicklungen zuständig.

Sämtliche Wicklungen des Motors sind über einen Verbindungssplint zugä nglich.

1.2. Spezialwerkzeug

Werkzeug

Drehmomentschlüssel>70 Nm

Nutreiniger60°, R=0,2mm, D=0,6mm Wiege für AntriebsaggregatET-Nr.: 08-12432

2. Demontage/Montage

2.1. Demontage des Motors vom Stapler

• Abdeckungen zum Motorraum öffnen und Motor freilegen, indem die Motorhauben und Schutzgitter entfernt werden.

• Motorkabel (Rotorwicklung, Serienfeldwicklung und Nebenschlußfeldwicklung), Kabel des Bremsmikroschalters und die Kabel der Bremseinheit vom Anschlußsplint des Fahrmotors lösen. Eventuelle Kabelhalterungen entfernen.

• Anschlußsplint vom Motor lösen.

• Die vier Muttern am Getriebe lösen, die zur Motorbefestigung dienen.

• Die drei Schrauben der Deichselhalterung lö sen, die Deichsel zusammen mit der Halterung gerade nach oben herausheben, auf die Seite bewegen und verankern, damit sie nicht herunterfallen kann.

• Den Motor vorsichtig nach oben heben, ohne die Dichtungsflächen am Getriebe zu beschädigen.

• Getriebe gegen Verunreinigungen schützen, indem dessen Öffnung auf geeignete Weise, z. B. mit einem Stück Folie, abgedeckt wird.

Nun kö nnen die notwendigen Wartungs- und Reparaturarbeiten am Motor ausgeführt werden.

2.2. Montage

• Motor vorsichtig in das Getriebe absenken. Die vier Bolzenstifte des Motors müssen in die entsprechenden Bohrungen im Getriebe eingesetzt werden. Damit der Motor von oben in das Getriebe eingesetzt werden kann, muß das Getriebe unter Umständen gedreht werden, damit das Zahnrad der Motorwelle in das entsprechende Zahnrad im Getriebe eingreifen kann. Bei diesem Arbeitsabschnitt Vorsicht walten lassen, damit die O-Ringdichtung des Motors nicht beschädigt wird.

• Muttern der Bolzenstifte mit dem vorgeschriebenen Drehmoment von 26,6Nm anziehen.

• Bremseinheit montieren und gemäß Anweisung einstellen.

• Motorkabel anschließen. Kontrollieren, daß die Polarität richtig ist.

• Nachdem die Montage beendet ist, muß die Funktion der Bremse überprüft werden, bevor der Stapler bewegt werden darf.

3. Wartung/Reparaturen

3.1. Reinigung

Eine Grundvoraussetzung für die einwandfreie Funktion des Motors ist es, den Motor so sauber wie möglich zu halten. Motor und Motorraum müssen regelmäßig in bezug auf Staub, Öl und andere Verunreinigungen kontrolliert werden.

Wenn die Motorwicklungen und inneren Teile des Motors trocken sind, kann ein Staubsauger mit geeignetem Mundstück zum Reinigen des Motors verwendet werden. Es kann Druckluft in Kombination mit einem Staubsauger angewendet werden. In diesem Fall muß die Druckluft jedoch sauber und trocken sein.

Wenn die Wicklungen einen Belag aufweisen, sollte ein Lappen aus nicht-fusselndem Material verwendet werden. Unter Umstä nden kann der Lappen mit einem fettlösenden, organischen und flüchtigen Reinigungsmittel angefeuchtet werden, das die Wicklungen nicht angreift. Es darf jedoch nur so wenig Reinigungsmittel verwendet werden, daß dies nicht in die Motorteile eindringen kann.

Die Reste des Reinigungsmittels können mit herkömmlichem Lösungsmittel entfernt werden, wenn eine fettige Oberfläche zurückbleibt.

Wenn die Motorkomponenten stark verschmutzt sind, kann es erforderlich sein, ein Lösungsmittel anzuwenden, daß auf die Teile aufgesprüht wird. Beim Rotor ist es besonders wichtig, daß das Reinigungsmittel so eingesetzt wird, daß gelö ster Schmutz nicht in das Motorteil eindringt.

Eine Methode, den Rotor zu reinigen, ist, ihn in Lösungsmittel zu tauchen. Wird diese Methode gewählt, muß der Rotor stets mit Wärme getrocknet werden. Während des Trocknens muß für gute Ventilation gesorgt werden, und das Trocknen muß so lange fortgesetzt werden, bis mehrere Messungen des Isolationswiderstands gleiche und den Vorgaben entsprechende Werte aufweisen.

3.2. Demontage des Motors

• Bremseinheit vom Kommutatorende des Motors lösen.

• Die vier Stopfen entfernen, die die Kohlebürsten abdecken, die Federn der Kohlebürsten aushängen und die Kohlebürsten herausziehen.

• Mitnehmer der Bremsscheibe lösen, indem zuerst der Spurring zusammen mit den Unterlegscheiben am Ende der Rotorwelle entfernt wird. Danach kann der Mitnehmer herausgehoben werden. Eventuell muß er mit einem geeigneten Werkzeug gelöst werden.

• Lagerschild am Kommutatorende (11) zusammen mit der Bürstenbrücke (03) und den Kohlebürsten (02) demontieren, indem die sechs Inbusbolzen gelöst werden. Danach Motor mit der Kante des Lagerschilds auf einer festen Auflage ablegen und anschließend mit einem Gummihammer vorsichtig auf das eine Ende der Rotorwelle schlagen.

• Lagerschild (25) am Antriebsende zusammen mit dem Rotor (09) entfernen. Vorsicht walten lassen, damit die Motorwicklungen nicht beschädigt werden, wenn der Rotor aus dem Motorgehäuse entfernt wird.

• Nach der Demontage der Lagerschilde des Motors und dem Entfernen des Rotors aus dem Motorgehäuse, wird das Zahnrad am Antriebsende des Rotors gelöst. Dies erfolgt durch Lösen der Zahnradmutter. Danach werden das Lager und die darunterliegende Unterlegscheibe entfernt.

• Danach den inneren Spurring zusammen mit der darunterliegenden Unterlegscheibe lösen. Rotorwelle aus dem Lager (24) herausziehen.

• Den ä ußeren Spurring zusammen mit dessen Unterlegscheibe lösen und das Lager aus dem Lagerschild entfernen.

• Lagerschilddichtung (26) entfernen und Lagerschild gründlich reinigen.

• Eine neue Dichtung in das Lagerschild einsetzen.

3.3. Montage des Motors

• Motor in umgekehrter Reihenfolge wieder montieren. Sorgfältig kontrollieren, daß sich der Rotor frei in Rotationsrichtung bewegen kann und daß die Kohlebürsten am Kommutator anliegen.

• Islolationswiderstand des Motors (zwischen der jeweiligen Wicklung und dem Motorgehäuse) kontrollieren. Bei einem neuen Motor sollte der Wert zwischen 2 und 3 Mohm liegen. Ein gebrauchter Motor war Verunreinigungen ausgesetzt. Daher kann in diesem Fall ein Isolationswiderstand bis zu ca. 1Mohm akzeptiert werden.

• Einen neuen O-Ring in das Lagerschild am Antriebswellenende einsetzen, sowie eine neue Dichtung in den Hals der Lagerschilds.

3.4. Rotorlager

Das Rotorlager besteht aus einem dauergeschmierten, doppelt abgedichteten Lager vom Typ 6204-2Z/C3 am Kommutatorende des Rotors und einem einfach abgedichteten Lager vom Typ 6204/C3-Z am Antriebsende des Rotors.

Das Schmierfett, das für beide Lager verwendet wird, ist vom Typ HT24 für hohe Temperaturen.

Der Lagerhohlraum ist werkseitig teilweise mit Schmierfett Typ Texaco Sri2 gefüllt, um die inneren Komponenten des Lagers gegen eindringenden Staub und andere Verunreinigungen zu schützen.

Die Standzeit des Lagers liegt zwischen 5000 und 20000 Betriebsstunden, je nachdem, welcher Geschwindigkeit oder welchen anderen Beeinflussungen das Lager ausgesetzt ist.

Bei starker Belastung kann die Lagertemperatur auf 180 °C steigen. Steigt die Temperatur unnormal stark an, oder wenn unnormale Geräusche auftreten, weist dies auf unzureichende Schmierung oder Lagerverschleiß hin.

3.4.1. Austausch des Lagers am Antriebsende

Das neue Lager reinigen und auf max. 50 % mit Schmierfett Typ HT24 füllen. Lager mit der nicht abgedichteten Seite gegen das Schild im Lagerschild einsetzen. Unterlegscheibe zwischen Spurring und Lager einsetzen und Lager mit dem äußeren Spurring sichern.

Rotor am Lagerschild montieren und mit Hilfe einer Unterlegscheibe und eines Sicherungsrings am Platz arretieren.

Eine Scheibenfeder im Ausgang der Rotorwelle einsetzen. Kontrollieren, daß beide Nute der Scheibenfeder und die Scheibenfeder selbst unbeschädigt sind. Außerdem die Nut des Zahnrades für die Scheibenfeder kontrollieren. Liegt Spiel an einer der genannten Stellen vor, mu ß die Einheit ausgetauscht werden. Unterlegscheibe einsetzen, Zahnrad gegen die Scheibenfeder der Rotorwelle einpassen, eine Lage Loctite 243 auf das Gewinde der Welle auftragen und die Mutter einsetzen. Die Mutter wird mit dem vorgeschriebenen Drehmoment von 70Nm angezogen und zum Schluß durch einen Schlag mit dem Körner gesichert.

Beim Wiedereinsetzen des Rotors und des Lagerschilds ist es erforderlich, besondere Vorsicht walten zu lassen, damit die Wicklungen von Stator und Rotor nicht beschädigt werden.

3.4.2. Austausch des Lagers am Kommutatorende

Nachdem das Lagerschild des Kommutatorendes entfernt wurde, kann das betreffende Lager mit Hilfe eines Abziehers von der Rotorwelle abgezogen werden.

Das neue Lager wird mit Hilfe eines Messingdorns auf der Rotorwelle montiert.

3.5. Kohlebürsten und Bürstenhalter

Folgende Kontrollen müssen bei der Wartung und bei Reparaturen am Motor ausgeführt werden.

• Bürstenbrücke und Bürstenhalter m üssen sicher festsitzen.

• Die Kohlebürsten müssen sich ungehindert in ihren Halterungen bewegen können.

• Die Bürstenhalter müssen frei von Verunreinigungen sein.

• Verschlissene Kohlebürsten müssen ausgetauscht werden. Zulässige Mindestlänge der Kohlebürsten ist 11mm.

Normalerweise werden Kohlebürsten mit einem eingeschliffenen Radius geliefert, der dem Radius des Kommutators entspricht.

3.5.1. Austausch der Kohlebürsten

Der Austausch der Kohleb ürsten kann durchgeführt werden, ohne daß das Antriebsaggregat aus dem Stapler ausgebaut werden muß

Um die vier Kohlebürsten auszutauschen, werden die Kunststoffstopfen entfernt, die die Kohlebürsten im Motorgehäuse abdecken. Danach wird die Schraube gelöst, die das Anschlußkabel der jeweiligen Kohlebürste hält. Nachdem das Kabel gelöst wurde, wird die Feder zur Seite gedrückt, damit die Kohlebürste aus ihrer Halterung entfernt werden kann.

Das Wiedereinsetzen erfolgt, indem man eine neue Kohlebürste in die Halterung einsetzt, die Federn wieder einsetzt und danach das Anschlußkabel der Kohlebürste montiert.

Nach der Montage kontrollieren, daß sich die Kohlebürste frei in ihrer Halterung bewegen kann und daß die Kohlebürsten am Kommutator anliegen.

3.6. Kommutator

Der Kommutator sollte normalerweise keinerlei Farbunterschiede auf seiner Oberfläche aufweisen. Das Aussehen des Kommutators kann jedoch je nach Einsatzgebiet sehr variieren. Falls der Kommutator Brandflecken oder ungleichmäßige schwarze Flä chen aufweist, mu ß er mit feinem Schleifpapier poliert werden. Zum Polieren darf jedoch kein Schmirgeltuch verwendet werden.

3.6.1. Drehen des Kommutators

Falls es sich zeigen sollte, daß es notwendig ist, den Kommutator zu drehen, muß dies sorgfältig und gründlich ausgeführt werden.

Um ein gutes Ergebnis zu erzielen, muß die Schnittgeschwindigkeit mindestens bei 200m/min liegen, wenn Hartmetallschneiden verwendet werden. Werden Diamantschneiden verwendet, die das beste Resultat bringen, muß die Schnittgeschwindigkeit deutlich höher liegen.

Der Vorschub sollte zwischen 0,08–0,1mm liegen, und die Schnittiefe darf 0,05mm nicht ü berschreiten.

Nach dem Drehen darf die Exzentrizität des Kommutators 0,02mm nicht übersteigen, und die Unebenheit der Oberfläche darf nicht höher sein als 4µm. Im Betrieb wird eine Exzentrizität von max. 0,04mm akzeptiert.

Der Aufbau des Kommutators ermöglicht es, daß dieser mehrmals gedreht werden kann. Der Durchmesser darf jedoch nie 60mm unterschreiten.

Als Richtwert mu ß der Kommutator bei jedem dritten Aufstellen der Kohlebürsten abgedreht werden.

Nach jedem Drehen muß das Micanit mit einem Spezialwerkzeug zwischen den Segmenten bis zu einer Tiefe von 0,6mm entfernt werden. Es dürfen sich keine Reste von Micanit an den Seiten des Segmentes befinden. Nach dem Drehen und dem Entfernen des Micanits müssen die Kanten des Segments abgefast werden. Sind diese Arbeiten abgeschlossen, muß der Zwischenraum zwischen dem Segment und den Segmentseiten so aussehen, wie dies in der nachfolgenden Abbildung gezeigt wird.

4. Lagerung/Transport

Soll ein Motor für längere Zeit, d. h. länger als einen Monat, gelagert werden, muß er so verpackt werden, daß er während der Lagerung nicht beschädigt wird.

Die Motorteile, die einem Schadensrisiko ausgesetzt sind, wenn der Motor nicht vorschriftsmäßig gelagert wird, sind Kohlebürsten, Kommutator und Lager. Der Motor kann beschädigt werden durch:

• Staub und anderen Schmutz.

• Feuchtigkeit und Kondenswasser, wenn der Motor in Rä umen gelagert wird, in denen große Temperaturschwankungen auftreten.

• Rost, besonders dann, wenn der Motor in R äumen gelagert wird, in denen korrosive Gase vorkommen.

• Mechanische Beeinflussung, z. B. Vibrationen.

4.1. Lagerung

Folgende Maßnahmen werden für die Lagerung empfohlen:

• Sämtliche Kohlebürsten (vier Stück) anheben.

• Kommutator in Papier oder anderes schü tzendes Material einwickeln.

• Motor zusammengebaut lagern.

• Motor in Material einschlagen, daß vor Staub und Feuchtigkeit schützt.

• Es ist zu vermeiden, den Motor an Plätzen zu lagern, an denen Vibrationen auftreten.

Der Motor ist in einem Raum mit gleichmäßiger Temperatur zu lagern.

Das Kondensieren der Wicklungen kann vermieden werden, indem die Temperatur der Wicklungen einige Grad höher als die Umgebungstemperatur gehalten wird.

Das Oxidieren, besonders des Kommutators, tritt auch bei normalen Lagerungsbedingungen auf. Dieses Problem wird noch verstärkt, wenn die Luft korrosive Gase enth ält. Besonders Schwefeldioxid (SO2), Chlor (Cl2) und Ammoniak (NH3) verursachen dieses Problem.

Vibrationen schädigen in erster Linie die Lager des Motors. Dies kann verhindert werden, indem man den Rotor jeden Monat einige Umdrehungen weiterdreht.

Sicherstellen, daß die Wellenenden des Motors sowie andere Metallflächen mit einem Film aus Rostschutzöl bedeckt sind.

5. Daten

Gültig für Gerätenummer:

T-KodeModellGerätenummer Bemerkung

12335887AT594SMH 16335887AT595SLL 16329889AT596SM 10335887AT597SM 12F335887AT598SM 12S335887AT-