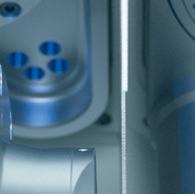

Doppel-Off set-Gelenke, Kugelkäfige, Achszapfen und Co. im Fokus

Doppelspindlige Technologie von EMAG sorgt für höchste Produktivität bei der Bearbeitung von Gleichlaufgelenken.

Komponenten von homokinetischen

Gelenken: Auf Präzision kommt es immer an.

Elektromobilität und Co.:

Wie sich Gleichlaufgelenke (CV-Joints) verändern S. 4

Der (bisherige) Status-Quo –und die Alternative für mehr Stabilität und Laufruhe S. 6

VSC-Maschinen:

Die perfekte Lösung für das Fräsen von Kugelbahnen S. 8

Kugelkäfige:

Auf die Präzision kommt es an S. 14

HCM 110:

Maximale Flexibilität für das „Fenster-Fräsen“ S. 16

VT 2 und VT 4:

Tempomacher für Achszapfen, Tripodegehäuse und Co. S. 20

VL 3 DUO / VSC 250 DUO: Gelenkring, Kugelnabe und Co. perfektionieren S. 22

Wie überträgt man Kräfte zwischen zwei Achsen, die in einem bestimmten Winkel zueinander stehen – und sich dieser Winkel zudem permanent verändert?

Diese Frage beantwortet der Automobilbau mit dem Tripodegelenk und anderen Gleichlaufgelenken. Inte- ressant dabei: Angesichts des Erfolgs der E-Mobilität verändert sich derzeit auch die Konstruktionsform dieser Bauteile.

Die Gründe dafür lassen sich einfach erklären: Die hohen Drehmomente des Elektromotors sorgen letztlich für ebenso hohe Kräfte im Inneren des Gelenks – inklusive ständiger Lastwechsel. Dies macht sich nicht selten nach einiger Zeit bemerkbar. Die Rollen des Tripodegelenks „arbeiten“ sich quasi in das Gehäuse hinein, sodass ein größeres Spiel entsteht, was wiederum bei holprigem Untergrund oder in Kurven störende Geräusche verursacht. Bei vielen Verbrennern ist das ein fast tolerierbares Problem, denn der Motor übertönt das Geräusch. Für die (viel leiseren) Elektromotoren gilt das hingegen nicht.

Bleiben unverändert wichtig: homokinetische Gelenke im Auto.

In der Folge werden viele Pkw-Gleichlaufgelenke immer größer und stabiler konzipiert. Sowohl ihre Länge als auch der Durchmesser steigen an: Hatten homokinetische Gelenke für Pkw bisher einen Durchmesser von maximal 120 Millimetern, so sind heute bereits Gelenke mit einem Durchmesser von bis zu 150 Millimetern geplant.

EMAG: ALLES AUS EINER HAND

Wir entwickeln Fertigungslösungen, die gezielt auf die Anforderungen für die Bearbeitung von homokinetischen Gelenken zugeschnitten sind. Nicht nur die Maschine selbst steht im Fokus. Der gesamte Prozess – Bearbeitungstechnologie, NC-Programmierung, Werkzeuge, Automation und Energieverbrauch – wird gezielt optimiert.

Tripodegelenke stellen eine gleichförmige

Kraftübertragung zwischen Achsgetriebe und Antriebswelle sicher und kompensieren zugleich die Federbewegung des Fahrzeugs durch einen Längenausgleich.

Möglich macht das eine ausgeklügelte Konstruktion, die von drei Aussparungen im äußeren Topf geprägt ist. Er befindet sich am Ende der einen Welle. Auf der anderen Welle hingegen sind drei Zapfen mit nadelgelagerten Rollen angeordnet, die sich in den Aussparungen bewegen. Insgesamt wird auf dieser Basis ein maximaler Beugungswinkel von bis zu 30 Grad und ein Längenausgleich von 30 bis 50 Millimetern erreicht.

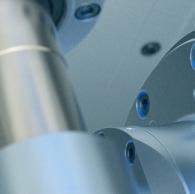

Im DO-Gelenk sorgen Kugeln für die flexible Verbindung zwischen zwei Achsen.

Aufgrund der niedrigen Herstellungskosten werden Tripodegelenke (noch immer) in vielen Fahrzeugen verbaut – auch bei Elektrofahrzeugen. Das Gelenk ist jedoch nicht für die hohen Drehmomente von Elektroantrieben ausgelegt und verformt sich dadurch. Das DoppelOff set-Gelenk (DO-Gelenk) – auch Double-Off set-Joint (DOJ) genannt –ist eine seit Langem bekannte Alternative:

» In seinem Inneren bewegen sich Kugeln in präzise gefrästen Lauf- bahnen. Sie werden von Kugelkäfigen in Position gehalten.

» Die Kugellaufbahnen weisen eine sehr geringe Fertigungstoleranz sowie eine hohe Ober fl ächengüte auf. In der Folge können die Kugeln ohne Spiel und reibungslos abrollen – eine hohe Präzision der gefrästen Kugellaufbahnen ist daher entscheidend.

» Mit seiner dickeren Wandstärke hält das Gelenk auch hohen Drehmomenten stand und hat eine lange Lebensdauer.

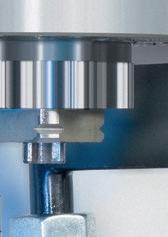

Für die Bearbeitung von schrägen und geraden Kugellauf bahnen in homokinetischen Gelenken verfügt EMAG über spezielle Produktionslösungen. Nach einer Modifikation lassen sich mit diesen Maschinen nun auch größere Gehäuse bearbeiten, wie sie etwa in der E-Mobilität zum Einsatz kommen.

VSC 315 DUO KBU: DOPPELSPINDLIGES KUGELBAHNFRÄS- UND DREHZENTRUM

Die VSC 315 DUO KBU ist eine flexible Maschine, die universell für gerade und schräge Kugelbahnen geeignet ist – und das im Rahmen der Hart- und Weichbearbeitung (immer trocken). Dafür vereint sie Technologien wie Weichdrehen, Weichfräsen, Hartdrehen sowie Hartfräsen in einer Aufspannung. So entstehen Gelenkgehäuse und Kugel naben mit höchster Präzision.

Herzstück ist die Doppelspindelanordnung. Zudem überzeugt die doppelwandige Gantry-Bauweise. Die- se sorgt in Verbindung mit einem Grundkörper aus Polymer beton für höchste Stabilität – Weichund Hart bearbeitung auf höchstem Niveau.

Die vollautomatisierten Prozesse der Maschine vereinfachen die Integration in übergreifende Fertigungssysteme.

*Längere Werkstücke und größere Durchmesser auf Anfrage VORTEILE

» Frässpindel auf einer NC-Schwenkeinheit (B-Achse)

» Schwenkwinkel von –30° bis +90°

» wartungsfreie AC-Synchronspindelmotoren für Leistung und Langlebigkeit

VSC 315 KBU: VERTIKALES EINSPINDEL-FRÄS-

Das Fräs- und Drehzentrum VSC 315 KBU punktet als flexible Maschine für gerade und schräge Kugelbahnen in Gelenkgehäusen. Während der Hartbearbeitung kommt eine Frässpindel zum Einsatz, die auf einer NC-Schwenk-einheit (B-Achse) montiert ist. Für die Weichbearbeitung lässt sich die Maschine auch mit zwei Frässpindeln ausrüsten. Die Hart- und Weichbearbeitung erfolgen dabei immer trocken. Insgesamt verfügt die Maschine über fünf Achsen (X, Y, Z, B, C – plus weitere Achsen in der Automation), wobei hohe Eilganggeschwindigkeiten für kurze Nebenzeiten beim Werkstückwechsel sorgen. Außerdem gewährleisten die großen Abstände der vorgespannten Linearrollenführungen in der X-Achse die nötige Präzision bei hohen Vorschubgeschwindigkeiten und Schnittkräften.

Die Spindeleinheit ist mit einem dynamischen AC-Synchronspindelmotor ausgestattet. Zudem sorgt eine dreifache Lagerung – mit optimierten Lagerabständen und Präzisionsschulterlagern in Tandem-O-Anordnung – für Steifigkeit, gute Dämpfung und hervorragende Führungsqualität.

In der VSC 315 KBU lassen sich gerade und schräge Kugelbahnen mit hoher Präzision und Tempo fertigstellen.

Bei der Weichbearbeitung können zwei Frässpindeln zum Einsatz kommen.

Werkstücke und größere Durchmesser auf Anfrage VORTEILE

» Frässpindel auf einer NC-Schwenkeinheit (B-Achse)

» Schwenkwinkel von –30° bis +90°

» wartungsfreie AC-Synchronspindelmotoren

» thermosymmetrischer Maschinenaufbau

VSC 315 TWIN KBG:

ZWEISPINDLIGES FRÄS- UND DREHZENTRUM

Die VSC 315 TWIN KBG besticht durch hohe Leistung und Genauigkeit in der Großserienfertigung. Zudem steigert die simultane Bearbeitung von zwei Werk stücken mit zwei Spindeln die Produktivität. Sie kommt speziell bei geraden Kugelbahnen (in Naben und Gelenkgehäusen) in der Hartbearbeitung (trocken) zum Einsatz.

Die Portalschlitten der Kugelbahnfräsmaschine sind unabhängige Einheiten; jeder Schlitten und jede Spindel verfügt über eigenständige X- und Z-Achsantriebe. Zusätzlich gibt es separate Messsysteme mit Linearmaßstäben in allen Achsen. Dies garantiert eine hochpräzise Bearbeitung, wobei man Durchmesser- und Längenkorrekturen individuell pro Spindel vornehmen kann.

Wichtig: Die Entwickler bei EMAG haben den Arbeitshub Z der Werkstückspindel um 48,5 Millimeter vergrößert.

*Längere Werkstücke und größere Durchmesser auf Anfrage

» großzügig dimensionierte Kugelrollspindeln und Linearführungen für eine perfekte Bearbeitungsqualität

» Maschinenbett aus Mineralit® für optimale Dämpfungseigenschaften und lange Werkzeugstandzeiten

» einsetzbar für das Hartdrehen und Hartfräsen

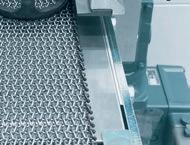

Sogenannte Kugelkäfige halten die Kugeln der homokinetischen Gelenke in ihrer Bahn. Ihre „Fenster“ verlangen nach extremer Präzision –je nach Bauteil kommen dabei unterschiedliche Produktionsprozesse zum Einsatz.

Grundsätzlich gilt: Die Anzahl der Fenster entspricht der Anzahl der Kugellaufbahnen im Gelenk. Für ihre Herstellung gibt es Alternativen:

Wenn es die Geometrie des Bauteils zulässt, werden die Fenster zuerst ausgestanzt. Nach einem Härteprozess sorgt ein geeignetes Fertigungs verfahren für die angestrebte Qualität.

Lässt die Bauteilgeometrie das Stanzen nicht zu (etwa bei einer hohen Wandstärke), kommt es in der Regel während der Weichbearbeitung zu einem zweistufigen Fräsprozess (Schruppen und Schlichten). Abhängig vom Gelenktyp ist nach dem Härten eine weitere Feinbearbeitung – zum Beispiel durch Hartfräsen – erforderlich.

Geometrie, Wandstärke und Fensterzahl unterscheiden sich je nach Käfig. Lösungen von EMAG lassen sich dafür flexibel konfigurieren.

ZUSAMMENFASSEND

HEISST DAS:

Es kommt auf sehr flexible Systeme an, mit denen man unterschiedliche Bauteile (mit einer unterschiedlichen Anzahl von Fenstern) herstellen kann. EMAG verfügt hierfür beispielsweise über die HCM 110 (siehe folgende Seiten).

Mit der doppelspindligen Maschine HCM 110 verfügt EMAG über eine Lösung speziell für die Herstellung von Kugelkäfigen – flexibel konfigurierbar für eine unterschiedliche Anzahl von Fenstern.

Dabei ist die Maschine für das Weichfräsen und Hartfräsen ausgelegt. Aufgrund ihrer Genauigkeit kann man Schleifprozesse ersetzen. Dazu kommt ein weiterer Vorteil: Beim herkömmlichen Schleifprozess ist pro Fenster eine Spindel im Einsatz. Eine fl exible Umrüstung (von beispielsweise sechs auf acht Fenster) ist also nicht möglich. Im Gegensatz dazu bietet die HCM ein fl exibles Fertigungskonzept für alle Käfigtypen und Fenster-Zahlen – und das sowohl für die Weich- als auch die Hartbearbeitung (trocken).

Grundsätzlich können Anwender (angesichts des Grundaufbaus mit zwei Hauptspindeln) unter drei OperationsVarianten wählen:

In diesem Modus (Hartbearbeitung) bearbeitet die linke Frässpindel nur den Käfig auf der linken Werkstückspindel und die rechte Frässpindel nur den Käfig auf der rechten Werkstückspindel.

Im Pendel-Modus wird der Käfig parallel von zwei Seiten aus bearbeitet.

Beim Pendelprinzip (Hartbearbeitung) bearbeiten beide Frässpindeln zeitgleich einen Käfig – mal auf der einen Werkzeugspindel, mal auf der anderen. Währenddessen wird die jeweils andere Werkzeugspindel be- und entladen. Das Pendelprinzip stellt die Bearbeitungsmethode mit der kürzesten Taktzeit dar.

Eine dritte Betriebsart kommt zumeist in der Weichbearbeitung zum Einsatz: In OP 10 werden die Fenster aus dem Ring herausgefräst (Schruppen). Die nachfolgende OP 20 ist ein Schlichtprozess.

HARTBEARBEITUNG

Auf dem Grundfl ansch befindet sich ein Anschlag, der perfekt an die Fenster-Geometrie angepasst wird –inklusive erhabener Stellen, die unter den Stegen des Käfigs liegen und somit die Bearbeitung nicht beeinflussen. Dazu kommt ein Zentrierbolzen, der das Werkstück in der Mitte fi xiert, ohne es zu verformen. Das eigentliche Spannen erfolgt über den gegenüberliegenden Reitstock mit einem Anschlagteller. Das Umrüsten erfolgt rasant schnell – nur der Bolzen muss ausgetauscht werden, wenn die Fensteranzahl gleich bleibt.

Anschlag

Kugelkäfig

Anschlagteller Reitstock

Links und rechts befindet sich je ein Kreuzschlitten mit einer Frässpindel, während in der Mitte zwei Hauptspindeln mit je einem elektrisch angetriebenen Reitstock angeordnet sind. Die Maschine ist komplett hydraulikfrei.

Kugelkäfig

Anschlagteller Reitstock

WEICHBEARBEITUNG

Hier sind die Teile noch komplett rund (nicht durch das Härten verformt). Folglich kommt ein normaler Spanndorn zum Einsatz – für die radiale Aufnahme innerhalb des Durchmessers. Eine axiale Spannung erfolgt per Reitstock. Die Lösung funktioniert rein pneumatisch.

Frässpindel

Spindelflansch nach

Die Rohteile werden über ein Zuführband transportiert. Ein integriertes Sensorsystem prüft die Lage und den Zustand der Rohteile. So werden fehlerhafte oder falsche Teile automatisch ausgeschleust. Beim Umrüsten wird nur die Zuführung angepasst. Es kommen Schnellverstellungen für Höhe und Breite der Seitenführungen und Niederhalter in der Zuführung zum Einsatz. Auch der Stopper/Vereinzler ist sehr einfach und schnell einzustellen.

Die Greiferbacken des Roboters lassen sich durch ein kleines Fenster in der Maschinentür wechseln. Dafür fährt der Roboter nach vorne.

Achszapfen stellen hohe Anforderungen an Maschine und Bearbeitungstechnologie. Es geht um die Qualität der Kugellaufbahnen, enge Toleranzen bei den Drehoperationen und große Stückzahlen.

Die Maschinen VT 2/VT 4 sowie VTC 100/VTC 200 von EMAG sind für diese Aufgabe ausgelegt. Hier erfolgen jeweils die Drehprozesse außen – und das während der Weich- oder Hart bearbeitung in einer Aufspannung. Die Maschinen werden individuell ausgelegt und lassen sich einfach in Fertigungssysteme integrieren. Für das Innendrehen entwickelt EMAG ebenso passgenaue Lösungen. Im Rahmen der Weichbearbeitung kommen hierbei etwa KBU- Maschinen zum Einsatz.

Die Maschinen verfügen über vier Achsen und können somit ganz unterschiedliche Bauteile mit kurzen Taktzeiten von zwei Seiten aus bearbeiten.

2 UND VT 4:

Beide Maschinen perfektionieren die 4-achsige vertikale Wellenbearbeitung. Dafür sorgen unter anderem eine voll integrier te und automatisierte Be- und Entladung über den Revolver (mit sehr kurzen Wegen) sowie eine leistungsstarke Hauptspindel. Unterschiede gibt es bei der Werkstückgröße: Die VT 2 ist für einen maximalen Durchmesser von 100 mm und eine maximale Länge von 400 mm geeignet. Bei der VT 4 sind hier 200 mm (Durchmesser) und 630 mm (Länge) möglich.

Die Werkstücke werden zwischen Hauptspindel und Reitstock gespannt und durch eine Lünette abgestützt. Für die Bearbeitung stehen zwei Revolver zur Verfügung. Links und rechts vom Arbeitsraum sind Transportbänder für die Bevorratung von Roh- beziehungsweise Fertigteilen angebracht.

VTC 100 UND VTC 200: SINKENDE BEARBEITUNGSZEITEN

Die VTC-Maschinen von EMAG sind vergleichbar aufgebaut und bearbeiten Wellen ebenso mit vier Achsen bzw. von zwei Seiten. Dabei sinkt die Bearbeitungszeit massiv ab. Zudem punkten die Maschinen mit kurzen Wegen, einer leistungsstarken Hauptspindel sowie zwei Werkzeugrevolvern mit jeweils elf Werkzeugplätzen.

VTC 100 und VTC 200 unterscheiden sich bei der maximalen Bauteilgröße – die Maße sind jeweils identisch mit denen der Maschinen VT 2 und VT 4.

Hauptspindel:

» reduzierte Hauptzeiten durch Vier-AchsBearbeitung

» kurze Rüst- und Umrüstzeiten

» weniger manuelle Eingriffe

» kürzere Nebenzeiten durch zeitparalleles Be- und Entladen der Teile

» geringerer Platzbedarf

Höchste Produktivität auf kleinstem Raum – die Mehrspindler-Maschinen VL 3 DUO und VSC 250 DUO profitieren von Pick-up-Automation, stabilem Grundaufbau und leistungsstarken Spindeln in den getrennten Arbeitsräumen.

VL 3 DUO: GESPIEGELTE POWER

Die modulare Maschine VL 3 DUO verfügt über gespiegelt angeordnete Arbeitsräume mit eigenen Arbeitsspindeln, die jeweils mit bis zu 17,9 kW Leistung und 144 Nm Drehmoment ausgestattet sind – ausreichend Power für die schnelle und präzise Zerspanung in OP 10 und OP 20. Daneben besitzt jeder Arbeitsraum einen Werkzeugrevolver mit zwölf Werkzeugplätzen, die sich mit Drehwerkzeugen und angetriebenen Werkzeugen bestücken lassen.

Es stehen zwei getrennte Arbeitsräume für OP 10 und OP 20 zur Verfügung. Jeder Arbeitsraum ist mit einer leistungsfähigen Pickup-Spindel ausgestattet. Deshalb können hier OP 10 und OP 20 oder die Simultanbearbeitung OP 10/OP 10 erfolgen.

VSC 250 DUO: UNABHÄNGIGE PROZESSE

Der Mehrspindel-Drehautomat VSC 250 DUO verfügt über zwei getrennte Arbeitsräume und unabhängig programmierbare Portalschlitten. Zudem trägt jeder Arbeitsraum in der Stirnwand einen EMAG Scheibenrevolver. Damit können beide Spindeln sowohl identische als auch unterschiedliche Arbeitsabläufe ausführen. Insgesamt benötigt die Maschine nur sehr wenig Platz.

Hauptspindel:

VL 3 DUO

» Kompaktbauweise für OP 10 und OP 20

» 12-fach Werkzeugrevolver von EMAG

» einfache Verkettung mit anderen EMAG Maschinen per TrackMotion

VSC 250 DUO

» multifunktionales Produktionsmittel

» Genauigkeit bestimmende Baugruppen sind flüssigkeitsgekühlt

» hydrostatisch gelagerte Arbeitsspindel in der Z-Achse

» freier Spänefall (für die Trockenbearbeitung geeignet)

» kurze Wege beim Be- und Entladen

Für die Produktion von Achszapfen, Kugelkäfigen, Kugelnaben und Gehäusen entwickelt EMAG sehr flexible Lösungen, die einerseits verschiedene Operationen in einer Maschine zusammenführen und die sich andererseits perfekt in ganzheitliche Fertigungssysteme integrieren lassen.

SPRECHEN SIE UNS EINFACH AN –WIR LIEFERN DIE GANZE LÖSUNG AUS EINER HAND.

Verzahnungsschleifen

Rundschleifen Unrundschleifen

ECM/PECM

Laserbearbeitung