ANTRIEBE FÜR DIE LANDWIRTSCHAFT

│www.digital-engineering-magazin.de/abonnement/

SMARTE ANTRIEBE

IM MITTELPUNKT

Liebe Leserinnen und Leser,

egal, ob es sich um eine Werkzeugmaschine, um ein fahrerloses Transportsystem oder um einen Roboter handelt – ohne elektrische Antriebssysteme können all diese Produkte nicht arbeiten. Des halb gehören leistungsfähige Antriebe auch zu den elementaren Bestandteilen vieler Lösungen im Maschinen- und Anlagenbau. Die zunehmende Digitalisierung führt auch in diesem Bereich zu immer intelligenteren und smarteren Lösungen, die beispiels weise eine Zustandsüberwachung oder eine vorausschauende Wartung ermöglichen.

Diese intelligenten Antriebssysteme kombinieren traditionelle elektrische Antriebstechnik mit fortschrittlichen digitalen Technologien, um Effizienz, Flexibilität und Nachhaltigkeit in industriellen Prozessen zu steigern.

Was sind aber derzeit die wichtigsten Herausforderungen in der Antriebstechnik, welche Vorteile bieten intelligente An triebslösungen im Maschinenbau und wohin geht die Reise in Sachen Energieeffizienz? All das haben wir im Rahmen unserer Expertenumfrage neun Antriebstechnik-Spezialisten gefragt. Die Antworten lesen Sie auf den Seiten 8 bis 13.

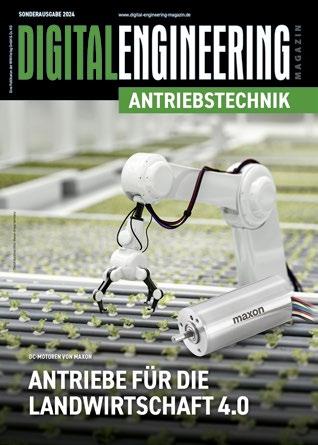

Intelligente Antriebslösungen kommen inzwischen in vielen Branchen zum Einsatz, so auch in der Landwirtschaft. Lesen Sie in der Titelstory auf Seite 6 und 7, was Landwirtschaft 4.0 bedeu tet und warum sich DC-Motoren leicht in IoT-Technologien inte grieren lassen, die datengestützte Entscheidungen ermöglichen.

In unserem Sonderheft kommen aber auch traditionelle Seg mente der Antriebstechnik wie Getriebe, Kupplungen, Frequenz umrichter oder Encoder nicht zu kurz. Mehrere Beiträge verschaf fen eine aktuelle Übersicht und geben spannende Einblicke.

Viel Spaß beim Lesen!

RAINER TRUMMER Chefredakteur

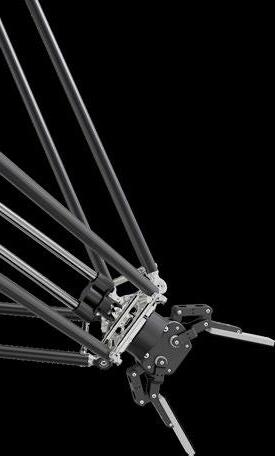

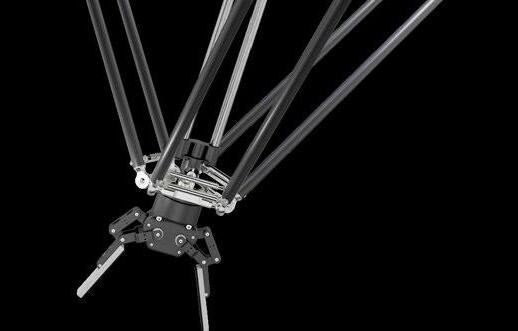

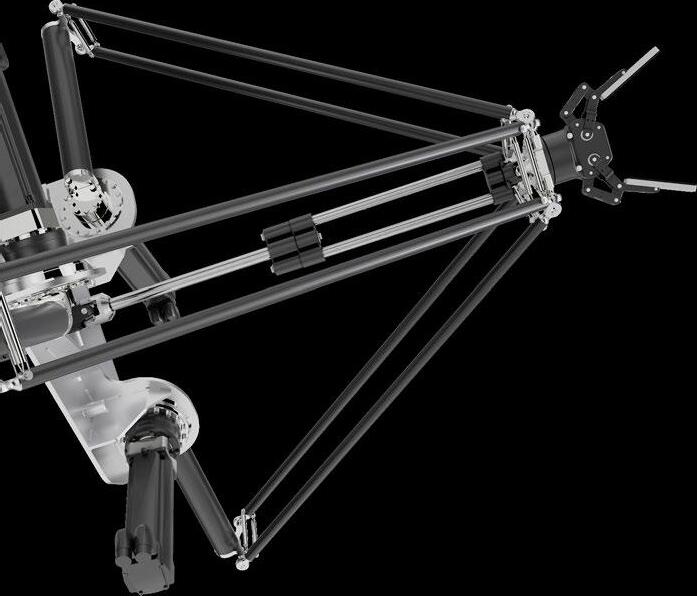

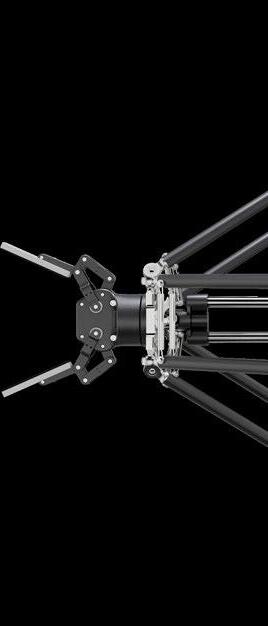

NDF: DAS MUST-HAVE FÜR DELTAROBOTER

Delta-Roboter lieben unser neues NDF so sehr, dass sie es am liebsten alle haben wollen. Denn wer sich so schnell und präzise bewegt, stellt eben besondere Ansprüche an sein Getriebe. Wir haben zugehört und das pfeilschnelle, megapräzise und hochdynamische NDF entwickelt. Und das Beste: Es ist genug für alle da!

Sprechen Sie uns an: 07825 847-0 neugart.com

Besuchen Sie uns vom 12. bis 14.11.2024 bei der SPS in Nürnberg. Halle 4 | Stand 280

5 Märkte & Trends

Neue Produkte und News aus den Unternehmen

6 Titelstory: Auf den richtigen Antrieb kommt es an DC-Motoren in der Landwirtschaft 4.0

8 Smarte Antriebslösungen im Mittelpunkt

Expertenumfrage: Antriebstechnik

14 Für einen sauberen Schnitt

Bystronic setzt bei Laserschneidmaschinen auf hybride Antriebstechnik

16 Papierbanderole

löst Schrumpffolie ab Reduzierter Projektierungsaufwand bei Getränkeverpackungsanlage

19 Auf das Wesentliche reduziert Distanzkupplung ohne zusätzliche Zwischenlagerung

20 Taktgeber der Industrie

Hightech-Getriebe für eine zukunftsfähige, automatisierte Produktion

22 Königliche Zähne

Miniaturisiertes Galaxie: Benchmark bei hochsteifen Präzisionsgetrieben

24 Freie Auswahl für Getriebebauer Lösungen für spielfreie Verbindungen

26 Gebündeltes Know-how für das Getriebe-Herzstück Verzahnung als Qualitätsfaktor bei Planetengetrieben

28 Für FTF mit hohen Ansprüchen Fahr-Lenk-System ermöglicht hohe Flexibilität und Beweglichkeit

30 Bekannter Effekt klug genutzt Encoder mit GMI-Technologie

32 Platzwunder mit hoher Datenübertragungsrate Encoder mit 1:3-Konuswelle

34 Linearachsen für alle Fälle Lineartechnik und Schutzsysteme

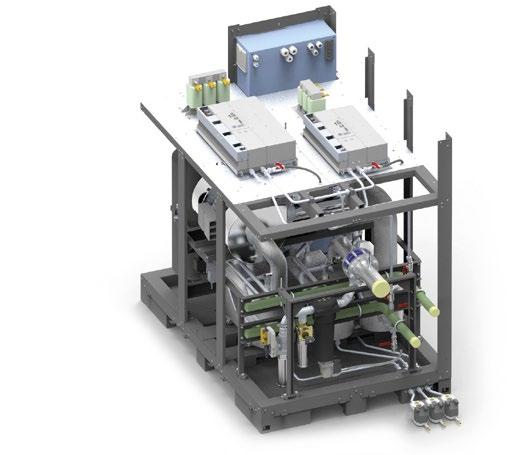

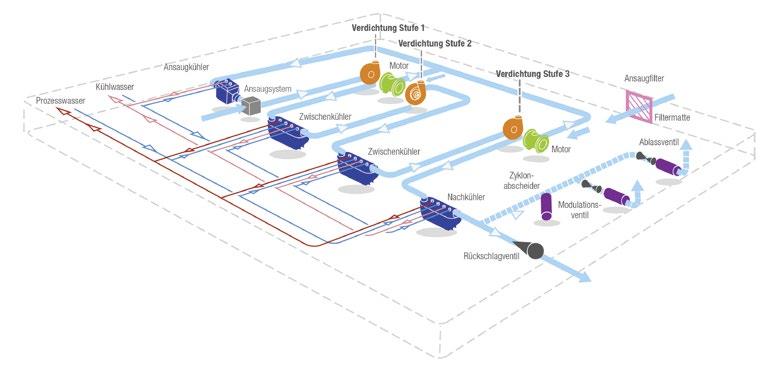

36 Dieser Antrieb lässt Motoren kalt Drei-Level-Frequenzumrichter für einen neuen Turbokompressor

38 High-End-Antrieb für High-Speed-Einsätze Umrichter für die Regelung sämtlicher Motorenarten

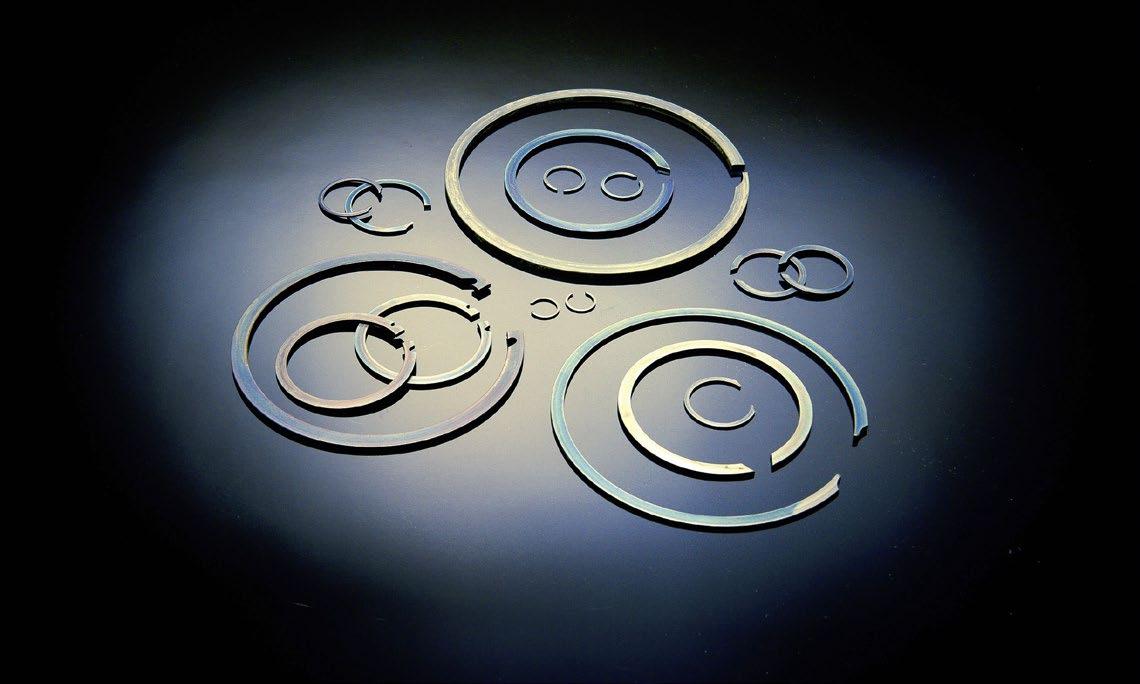

40 Beste Lagesicherung bei hohen Drehzahlen Sicherungsringe für Anwendungen in der Antriebstechnik

42 Energieeffizienter Antrieb auf dem Prüfstand Synchronreluktanzmaschine für Automotive-Forschungsprojekt

44 Natürlicher Gang trotz Beinprothese

DC-Motor als treibende Kraft im Fußgelenk

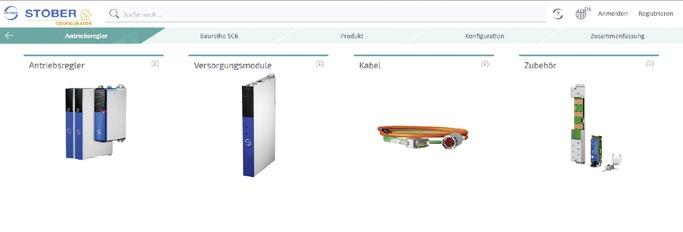

46 Über QR-Code schnell zu digitalen Services Online-Konfigurator ermöglicht eine schnelle Produktauswahl

3 EDITORIAL

45 IMPRESSUM

HYBRIDE ANTRIEBSTECHNIK

Bystronic war auf der Suche nach einer wirtschaftlichen Antriebslösung für seine Laserschneidmaschine ByCut Eco. Fündig wurden die Schweizer bei AMKmotion. Der Hersteller lieferte ein System an hybrider Antriebstechnik, das nicht nur dynamisch und genau arbeitet, sondern auch die Verkabelung vereinfacht und Platz im Schaltschrank schafft.

Bild: Bystronic Laser

REDAKTIONELL ERWÄHNTE INSTITUTIONEN, ANBIETER UND VERANSTALTER

AMKmotion S. 8, 14, Ben Buchele S. 42, Dunkermotoren S. 9, ebm-papst S. 28, Faulhaber S. 44, Halstrup-Walcher S. 10, Hengstler S. 32, Jakob Antriebstechnik S. 19, KBK Antriebstechnik S. 10, 24, KEB Automation S. 38, Maxon S. 6, 10, Nabtesco S. 12, 20, Neugart S. 26, RK Rose+Krieger S. 34, Servotecnica S. 30, SEW-Eurodrive S. 12, 16, Sieb & Meyer S. 36, SPN Schwaben Präzision S. 12, Stöber Antriebstechnik S. 46, TFC S. 40, WEG S. 5, Wittenstein S. 13, 22

TITELSTORY:

DC-MOTOREN IN DER LANDWIRTSCHAFT 4.0

Die Landwirtschaft stellt die erste und wichtigste Stufe in der Nahrungsmittelproduktion dar. Der Sektor steht jedoch unter ständigem Druck, seine Produktivität und Effizienz zu steigern und sich den Herausforderungen einer sich wandelnden Politik zu stellen. Um diesen Anforderungen gerecht zu werden, setzt Landwirtschaft 4.0 auf die Integration moderner Technologien wie Robotik und automatisierte Methoden, die über Cloud-Computing mit daten gesteuert und überwacht werden. Mehr dazu erfahren Sie auf Seite 6

WEG

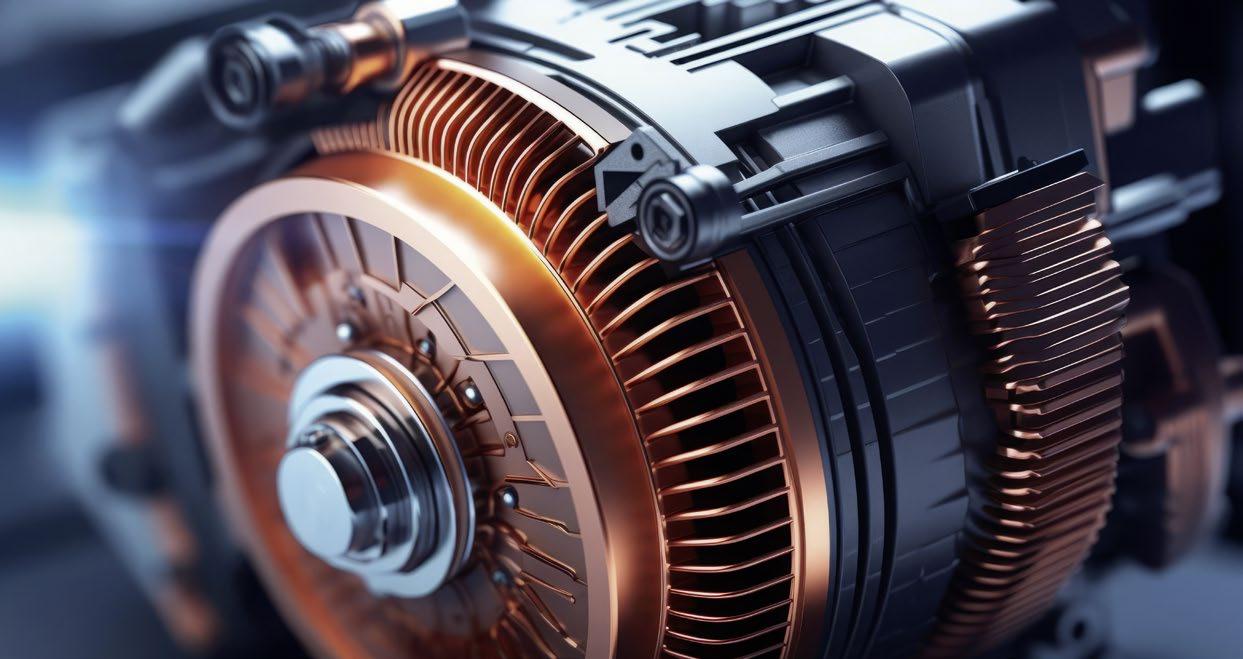

ANTRIEBSTECHNIK

NEU GEDACHT

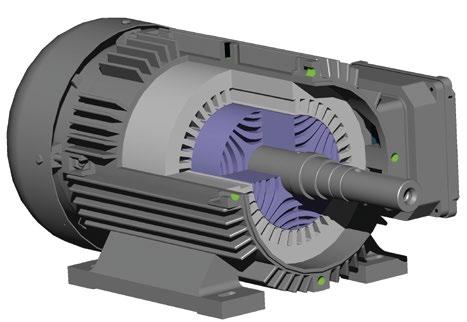

WEG stellt einen Axialflussmotor vor, der deutliche Volumeneinsparungen im Maschinenbau ermöglicht und Konstrukteuren neue Wege in der Antriebstechnik eröffnet. Gleichzeitig setzt der W23 Sync+Ultra bei den konventionellen Bauformen neue Standards in puncto Energieeffizienz. Beide Entwicklungen sind zusammen mit den Umrichtern der CFW-Serie Teil des ganzheitlichen WEGmotion-Drives-Konzepts, das Leistungsfähigkeit und Nachhaltigkeit in Einklang bringt.

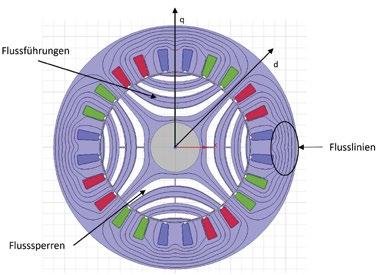

Der W23 Sync+Ultra steht für eine Hybridtechnologie, die die

Titelanzeige: Maxon DC-Motoren in der Landwirtschaft 4.0

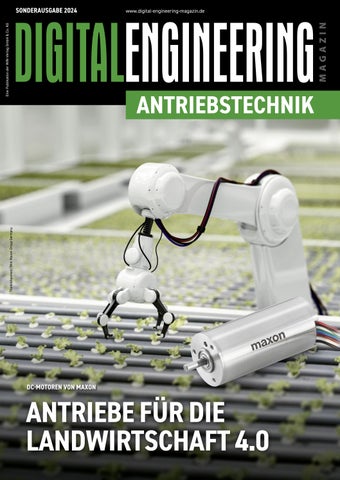

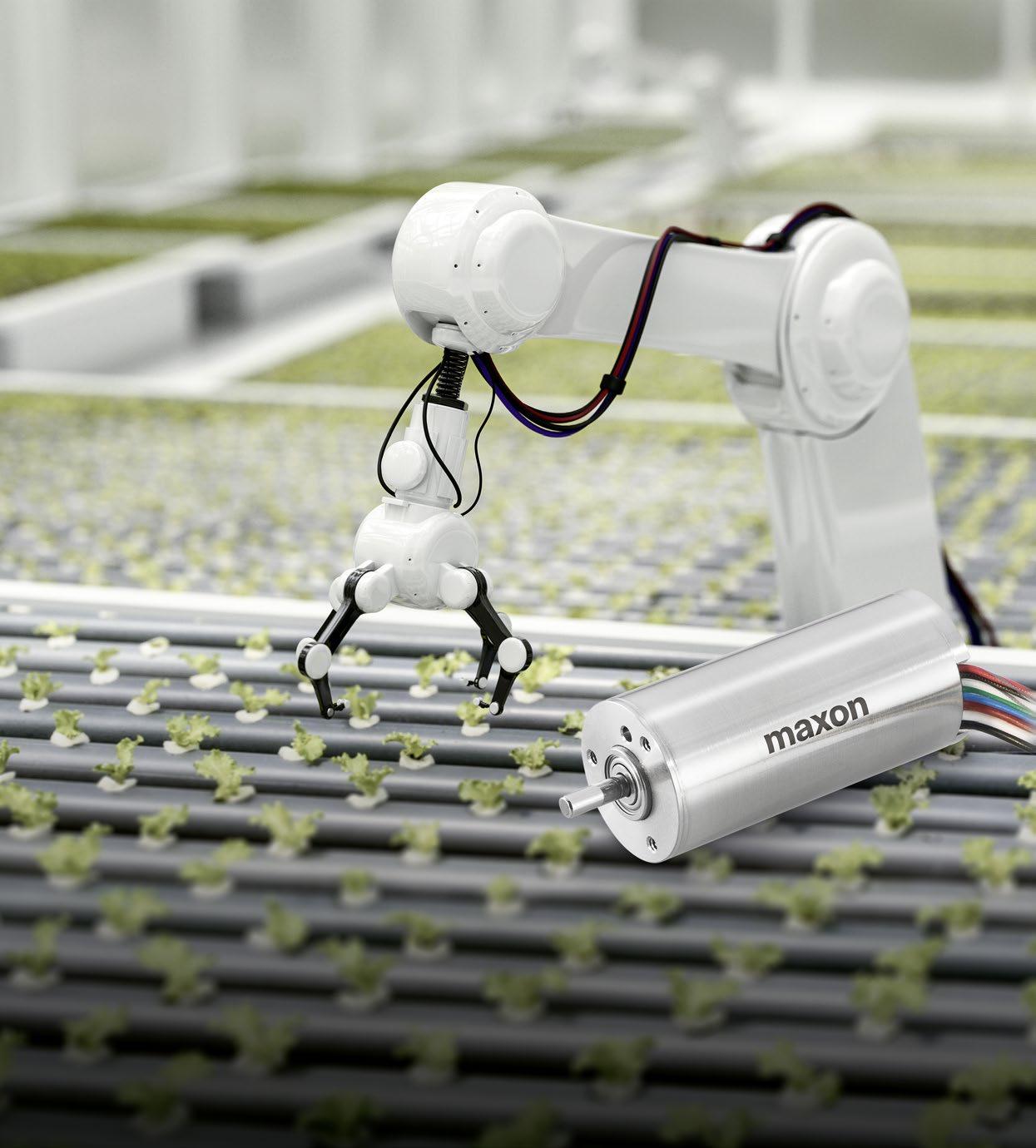

Die landwirtschaftliche Produktion steht am Anfang der Lebensmittelverarbeitungskette. Da die Herausforderungen für die konventionelle Landwirtschaft, wie etwa der Arbeitskräftemangel, fortbestehen, wird sich der Sektor zunehmend auf Robotik und Automatisierung verlassen müssen. Diese Verschiebung erhöht die Abhängigkeit von Bewegungssystemen in der Agrartechnik. Martin Leahy, Vertriebsingenieur des Antriebsspezialisten Maxon, erläutert die Hintergründe.

Maxon Group Germany

Truderinger Straße 210 81825 München, Deutschland Telefon: +49 89 42 04 93-0

E-Mail: info.de@maxongroup.com www.maxongroup.com

WEG-Hybridmotor der Serie W23 Sync+Ultra. Bild: WEG

Vorteile von Permanentmagnet- und Synchron-Reluktanzmotoren vereint und so eine sehr hohe Energieeffizienz erreicht. Durch sein fortschrittliches Design reduziert der Motor die magnetischen Verluste erheblich und steigert den Wirkungsgrad weit über herkömmliche Standards wie IE4 und IE5 hinaus – und das über einen weiten Betriebsbereich. Diese technologische Innovation führt zu einer deutlichen Senkung der Betriebskosten und unterstützt Unternehmen dabei, ihre Nachhaltigkeitsziele zu erreichen.

Ein Controller – so vielfältig wie Ihre Anforderungen

MOVI-C® CONTROLLER Typ UHX86A

Die Lösung im Automatisierungsbaukasten MOVI-C® für den oberen Performancebereich. Der Controller vereint Bewegungssteuerung mit Maschinensteuerung und lässt sich darüber hinaus auch für Industrie 4.0-Anwendungen einsetzen. Eine Vielzahl technischer Applikationen ist mit diesem Gerät zuverlässig möglich, ohne Kompromisse bei Sicherheit, Industrietauglichkeit oder Bedienbarkeit.

Ihre Vorteile auf einen Blick: durchgängige, benutzerfreundliche Engineering-Umgebung • hochgradige applikationsspezifische Vernetzung

• Industrie-PC, Motion-Control-Aufgaben und SPS in einem Gerät vereint

AUF DEN RICHTIGEN ANTRIEB KOMMT ES AN

In der vertikalen Landwirtschaft werden DC-Motoren in der Regel für den Antrieb von Lüftungs- und Klimaanlagen sowie von intelligenten Bewässerungs-, Dreieckspflanzund Ernterobotern benötigt.

Die Landwirtschaft stellt die erste und wichtigste Stufe in der Nahrungsmittelproduktion dar. Der Sektor steht jedoch unter ständigem Druck, seine Produktivität und Effizienz zu steigern und sich den Herausforderungen einer sich wandelnden Politik zu stellen. Um diesen Anforderungen gerecht zu werden, setzt Landwirtschaft 4.0 auf die Integration moderner Technologien wie Robotik und automatisierte Methoden, die über Cloud-Computing mit Echtzeitdaten gesteuert und überwacht werden. » VON MARTIN LEAHY

Dreh- und Angelpunkt des technischen Fortschritts in der Landwirtschaft 4.0 ist der DCMotor, der neben kompakten Abmessungen und geringem Wartungsaufwand auch präzise Bewegungen ermöglicht. DC-Motoren eignen sich am besten für die effiziente Umsetzung von Drehbewegungen in batteriebetriebenen Geräten und Maschinen. Vor allem lassen sie sich leicht in IoT-Technologien integrieren, die Echtzeitanpassungen und datengestützte Entscheidungen ermöglichen.

Der autonome mobile Roboter (AMR) oder Agrarroboter ist ein Paradebeispiel für die Vorteile der neuen Technologien in der Landwirtschaft 4.0. Der zunehmende Einsatz und die Wirtschaftlichkeit dieser Systeme im Vergleich zu herkömmlichen Methoden werden das Gesicht der Landwirtschaft nachhaltig

verändern. Agrarroboter sind auf dem Markt auf dem Vormarsch, was auf Faktoren wie hohe Kosten für Herbizide und Arbeitskräfte, aber auch auf immer strengere Umweltauflagen zurückzuführen ist. Diese Roboter sind für Aufgaben wie mechanisches Unkrautjäten, Obsternte, Präzisionssaat und sogar für das Ausmisten und Füttern in der Viehwirtschaft konzipiert.

Obwohl viele AMR mit hochentwickelten bild- und geodatenbasierten Navigationssystemen ausgestattet sind, müssen sie dennoch sicher und relativ einfach zu bedienen sein. Für den Antrieb ihrer Räder und um Werkzeuge oder Ausrüstung zu bedienen, sind Agrarroboter auf DC-Motoren angewiesen. Diese Motoren und ihre Steuerungen müssen präzise arbeiten und sehr langlebig sein, da sie je nach Jahreszeit den unterschiedlichsten Umgebungsbedingungen ausgesetzt sind.

Landwirtschaftliche Drohnen bieten viele Vorteile

Gleichzeitig haben Fortschritte bei unbemannten Luftfahrzeugen (UAVs) dazu geführt, dass landwirtschaftliche Drohnen immer häufiger für das Spritzen, Säen, Kartieren und Inspizieren von Nutzpflanzen und Vieh zum Einsatz kommen. Unwegsames Gelände stellt für Drohnen keine Herausforderung dar. Überdies können sie dazu beitragen, Kosten sowie den Wasserverbrauch zu senken, indem sie eine gezielte und präzise Ausbringung von Spritz- und Düngemitteln auf der

DC-MOTOREN LASSEN SICH LEICHT IN IOT-TECHNOLOGIEN INTEGRIEREN, DIE ECHTZEITANPASSUNGEN UND DATENGESTÜTZTE ENTSCHEIDUNGEN ERMÖGLICHEN.

Grundlage von Echtzeitdaten ermöglichen. Drohnen verursachen keine Bodenverdichtung und sind umweltfreundlich, da der Chemikalien- und Wasserverbrauch durch selektive Sprühtechniken minimiert wird.

DC-Motoren treiben die Drohne über die Propeller an und versorgen auch Zusatzausrüstung wie Sprühpumpen oder bewegliche Kameraaufhängungen mit Strom. Sicherheit und Zuverlässigkeit sind daher neben der Energieeffizienz die wichtigsten Faktoren bei der Auswahl des Motors.

Ein weiteres Wachstumsfeld, das sich aus den Vorteilen der Landwirtschaft 4.0 ergibt, ist die vertikale Landwirtschaft. Obwohl dieser Ansatz derzeit noch auf hochwertige Agrarprodukte wie Blattgemüse, Kräuter, Erdbeeren und Tomaten beschränkt ist, ermöglicht er eine ganzjährige, wetterunabhängige Produktion und lässt sich im urbanen Raum umsetzen, wodurch der Weg vom Bauernhof bis auf den Tisch verkürzt wird. Hier sind anpassungsfähige Beleuchtungs- und Belüftungssysteme erforderlich, die für optimale Lichtund Klimabedingungen sorgen. In diesen Anwendungen benötigt man DC-Motoren in der Regel für den Antrieb von Lüftungs- und Klimaanlagen sowie von intelligenten Bewässerungs-, Dreieckspflanz- und Ernterobotern.

Die Energieeffizienz bei kleiner Baugröße ist entscheidend, weshalb bürstenlose DC-Motoren (BLDC) mit elektronischer Kommutierung von Bedeutung sind. Bilder:

OBSTPFLÜCKROBOTER

ERFORDERN EIN HOHES MASS AN GESCHICKLICHKEIT UND PRÄZISION. DIES LÄSST SICH DURCH DEN EINSATZ VON SENSOREN UND FEEDBACKSYSTEMEN ERREICHEN.

gesetzt. Die kernlose Konstruktion zeichnet sich durch ein niedriges Rastmoment und eine ruckfreie Steuerung aus, wodurch eine präzise und vorsichtige Handhabung ermöglicht wird.

Höhere Effizienz und Ausfallsicherheit

Anforderungen an Bewegungssysteme

Die Anforderungen dieser Anwendungen stellen neue Ansprüche an die für Antrieb und Steuerung verantwortlichen Bewegungssysteme. Um die Bewegungen eines Robotergreifers so zu koordinieren, dass er eine Erdbeere pflücken kann, ohne sie zu beschädigen, ist eine hochpräzise Steue -

rung des Bewegungssystems erforderlich. Motorisch gesehen weisen Obstpflückroboter trotz ihrer offensichtlichen Unterschiede oft interessante Ähnlichkeiten mit Prothesen auf. Beide Systeme erfordern ein hohes Maß an Geschicklichkeit und Präzision. Dies lässt sich durch den Einsatz von Sensoren und Feedbacksystemen erreichen. Anstelle von konventionellen Motorkonstruktionen mit Eisenläufern wird zunehmend auf die Technologie des kompakten, kernlosen DC-Motors

Landwirtschaftliche Drohnen kommen immer häufiger für das Spritzen, Säen, Kartieren und Inspizieren von Nutzpflanzen und Vieh zum Einsatz.

Statt weniger, sehr großer Maschinen kommen Roboter zunehmend in Schwärmen zum Einsatz, die sich aus kompakteren und leichteren Maschinen zusammensetzen. Diese Strategie steigert die Effizienz und sorgt durch Redundanz für eine höhere Ausfallsicherheit. So werden beispielsweise bei Drohnen zunehmend Bewegungssysteme mit einem hohen Drehmoment-Masse-Verhältnis benötigt. Dadurch kann der Roboter eine größere Nutzlast tragen und die Batterie wird weniger beansprucht. Kompakte DC-Motoren mit hoher Leistungsdichte und hohem Wirkungsgrad, die kleiner und leichter sind als ihre AC-Pendants, spielen daher auch weiterhin eine wichtige Rolle. Ebenso wie kernlose Bauformen, die mit einer zusätzlichen Gewichtsreduzierung einhergehen. Aus den gleichen Gründen ist auch die Energieeffizienz entscheidend, weshalb bürstenlose DC-Motoren (BLDC) mit elektronischer Kommutierung von Bedeutung sind. Diese Motorkonstruktion, wie beispielsweise die EC-Motorenreihe von Maxon, verwendet eine elektronische Kommutierung, welche die Energieverluste im Vergleich zur Bürstenkommutierung minimiert. Wichtig ist, dass sich die Roboter zu jeder Jahreszeit, bei unterschiedlichen Witterungsbedingungen und an verschiedenen Orten weltweit einsetzen lassen. Bewegungssysteme müssen dafür wiederholbare Leistung, eine lange Lebensdauer und minimale Ausfallzeiten gewährleisten. « RT

Martin Leahy ist Sales Engineer bei Maxon UK.

Maxon

SMARTE ANTRIEBSLÖSUNGEN IM MITTELPUNKT

Smarte Antriebe sind ein Schlüsselelement in der Transformation hin zu einer vernetzten, flexiblen und effizienten Industrie. Was derzeit die wichtigsten Herausforderungen sind, welche Vorteile intelligente Antriebslösungen bieten und wohin die Reise in Sachen Energieeffizienz geht, erläutern uns neun Antriebstechnik-Experten. » VON RAINER TRUMMER

Smarte Antriebe sind zu einem integralen Bestandteil der modernen Industrie geworden und treiben die Entwicklung hin zu Industrie 4.0 und Smart Factories maßgeblich voran. Intelligente Antriebssysteme kombinieren traditionelle elektrische Antriebstechnik mit fortschrittlichen digitalen Technologien, um Effizienz, Flexibilität und Nachhaltigkeit in industriellen Prozessen zu steigern.

FRAGEN AN DIE EXPERTEN:

1. Was sind Ihrer Meinung nach aktuell die wichtigsten Herausforderungen in der Antriebstechnik?

2. Welche Vorteile haben Maschinenbauer von intelligenten und smarten Antriebslösungen?

3. Wohin geht die Reise in Sachen Energieeffizienz in der Antriebstechnik?

1.

ALEXANDER HIPP

Director Sales & Customer Solution Center bei AMKmotion Bild: AMKmotion

Eine der größten Herausforderungen sind die langjährige Verfügbarkeit, immer kürzere Innovationszyklen gepaart mit der Rückwärtskompatibilität sowie der steigende Kostendruck bei den Maschinen- und Anlagenbauern. Optimalerweise sollten sich bewährte und neue Technik miteinander kombinieren lassen. Dadurch hat der Maschinen- und Anlagenbauer einen signifikanten Vorteil: Er kann nach wie vor seine bisherigen Konzepte einsetzen und zusätzlich von Innovationen für seine neuen und bestehenden Maschinen profitieren.

2.

Fehlendes Fachpersonal erfordert zunehmend intelligente Funktionen, um die Inbetriebnahme und Diagnose der Antriebstechnik zu vereinfachen, zum Beispiel Autotuning. Dabei wird die Achse vermessen, und die Parametrierung der Antriebsregler

erfolgt automatisch. Bei der Inbetriebnahme werden daher nur noch bei Bedarf Spezialisten für das Finetuning benötigt.

3.

Eine aktive Versorgungseinheit ermöglicht die Regelung des Zwischenkreises. Dadurch lassen sich Spannungsspitzen von Maschinen und die notwendige Einspeiseleistung des Antriebssystems signifikant verringern. Zusätzlich lässt sich die überschüssige Energie ins Netz zurückspeisen. Auch Lösungen für Maschinen, die rein über DC-Netze gespeist werden, sind stark im Kommen. Damit lassen sich Leistungsüberschüsse über den gesamten Maschinenpark optimal nutzen. Zusätzliche Komponenten, die für AC-Netze erforderlich sind, können dadurch eingespart werden. Wir bei AMKmotion bieten seit Jahren passende Lösungen für diese Anforderungen.

1.

BENJAMIN HOGG

Director Segment Sales Automation bei Dunkermotoren

Bild: Dunkermotoren

Aus meiner Sicht sind die wichtigsten Herausforderungen für die Antriebstechnik sehr vielschichtig und, abhängig von den diversen Zielmärkten, unterschiedlich stark ausgeprägt. Zu den wichtigsten Punkten zählen die Themen Energieeffizienz und Nachhaltigkeit, um den Anforderungen der CO2-Reduktion gerecht

Jetzt lassen sich ebm-papst Antriebe der Baugröße 63 mm auch über eine Ether-CAT-Schnittstelle ansprechen. Das Protokoll gilt als das schnellste der Industrial-Ethernet-Technologien. Mit vielen Vorteilen für dezentrale, intelligente Antriebe und den modularen ebm-papst Antriebsbaukasten.

Mehr erfahren! Jetzt unter ebmpapst.com/modular-drive-system

ANTRIEBSTECHNIK

FRAGEN AN DIE EXPERTEN:

1. Was sind Ihrer Meinung nach aktuell die wichtigsten Herausforderungen in der Antriebstechnik?

2. Welche Vorteile haben Maschinenbauer von intelligenten und smarten Antriebslösungen?

3. Wohin geht die Reise in Sachen Energieeffizienz in der Antriebstechnik?

zu werden. Weiter sind robuste Antriebe mit hoher Leistungsdichte die Grundlage für jede Anwendung. Darüber hinaus ist das Thema Digitalisierung und Vernetzung für IoT-Funktionalitäten wie Remote Monitoring und Predictive Maintainance zunehmend wichtiger, damit eine hohe Anlagenverfügbarkeit sichergestellt werden kann. Zu den bisher genannten Punkten kommen aus meiner Sicht noch die Themen sichere Lieferketten und natürlich wettbewerbsfähige Marktpreise hinzu.

2. Smarte Antriebslösungen, vor allem mit integrierter Regelelektronik, sind einfach in bestehende Bus- oder EthernetTopologien zu integrieren und benötigen keinen zusätzlichen Platz im Schaltschrank. Komplexe Motion-Profile werden durch den smarten Antrieb eigenständig berechnet, abgefahren und überwacht. Die intelligenten Antriebslösungen können durch die Vernetzung mit der Maschinensteuerung oder einer angebundenen Cloud-Lösung kommunizieren. Durch Echtzeit-Datenanalysen lassen sich Prozesse optimieren, und vorausschauende Wartungen reduzieren die Ausfallzeiten.

3. Die EU-Verordnung 2019/1781 (Ökodesign-Anforderungen an Elektromotoren und Drehzahlregelungen) beschreibt das Thema Energieeffizienz für die elektrische Antriebstechnik. Die Anforderungen an effiziente Antriebslösungen werden stetig steigen, und gerade für mobile Lösungen mit Batteriebetrieb ist ein bestmöglicher Wirkungsgrad notwendig.

CHRISTIAN SURA

Geschäftsführer von Halstrup-Walcher Bild: Halstrup-Walcher

1. ‚Effizient produzieren ab Losgröße 1‘ ist eine zentrale Anforderung der Maschinenbauer. Aus dem engen Kontakt mit unseren Kunden erkennen wir nach wie vor den Trend zu einer steigenden Dynamik bei dezentralen Antriebslösungen. Gleichzeitig führt die immer stärkere Modularisierung dazu, dass standardisierte Antriebe unterschiedlichste Anforderungen abdecken sollten, damit sie in der Breite und mit geringem Verkabelungsaufwand einsetzbar sind. Zudem spielen die Energieeffizienz sowie die Bereiche funktionale Sicherheit und Cybersicherheit eine entscheidende Rolle.

2.

Durch den Einsatz von integrierten Antrieben werden manuelle Prozesse ersetzt. Durch das automatisierte Verstellen, zum Beispiel von Maschinenachsen, ist höchste Positionier- und Wiederholgenauigkeit sichergestellt, was Rüstzeiten deutlich reduziert. Einstellfehler lassen sich vermeiden, was wiederum Ressourcen durch

geringeren Ausschuss schont. Smarte Antriebslösungen unterstützen ebenfalls, wenn Personalressourcen für Rüstprozesse fehlen oder wechselnde Hilfskräfte häufig neu eingelernt werden müssen. Und natürlich bieten die intelligenten Lösungen auch die Möglichkeit, datenbasiertes Condition Monitoring zu betreiben und eine vorbeugende Maschinenwartung zu realisieren, um Ausfälle zu vermeiden.

3.

Ressourcen schonend einzusetzen, steht derzeit im Fokus –das gilt natürlich auch für den Energieverbrauch von Antriebslösungen. Sowohl eine optimale Konstruktion der Antriebselemente als auch eine auf die Applikation optimierte Antriebsauslegung ermöglichen eine Maximierung des Wirkungsgrades und somit eine Steigerung der Energieeffizienz der Maschine. Darauf legen auch wir in unserer internen Entwicklungsarbeit einen großen Fokus.

1.

SVEN KARPSTEIN

Geschäftsführer von KBK Antriebstechnik

Bild: KBK Antriebstechnik

Unsere Antriebselemente kommen überall dort zum Einsatz, wo Prozesse automatisiert werden sollen. Da dies in den unterschiedlichsten Branchen gilt, sind auch die Anforderungen an unsere Kupplungen, Spannsätze und Klemmringe sehr vielfältig. Da manche Anwendungen beispielsweise auf höchste Produktion und Effizienz ausgelegt sind, andere dagegen auf Sicherheit, bieten wir ein breit gefächertes Portfolio an, um möglichst für jede Anwendung die perfekt geeignete Verbindung zu liefern.

2.

Man kann wesentlich besser erkennen und vorbeugen, bevor es irgendwo zu einem Ausfall oder einer Störung kommt. Weiterhin ist das Sammeln und Auswerten von Betriebsdaten sehr wertvoll, um Optimierungen und Anpassungen am Antriebsstrang vornehmen zu können. Hier wird die interessante Frage sein, wie viele Komponenten im Antriebsstrang welche Art der Rückmeldung geben sollen.

3.

Schon seit langem verfolgen wir den Trend, immer kompaktere, leichtere und leistungsstärkere Lösungen zu entwickeln und anzubieten. Eine auf ihre Massenträgheit optimierte Kupplung kann beim Einsatz mit einem Servoantrieb im 24/7-Betrieb einen deutlichen Unterschied ausmachen. Hier haben wir schon sehr viele bewährte Lösungen im Programm und werden auch zukünftige Entwicklungen immer unter dem Aspekt der Energieeffizienz vorantreiben.

MARKUS PSIK

Area Sales Manager bei Maxon Germany

Bild: Maxon

1. Energieeffizienz, Miniaturisierung und Digitalisierung sind weiterhin die großen Herausforderungen für Unternehmen in der Antriebstechnik. Die Reduzierung des Energieverbrauchs und die

Verbesserung der Effizienz sind zentrale Themen, um die Trends bei batteriebetriebenen Fahrzeugen oder in der Robotik weiter voranzutreiben. Die dadurch erreichte Verlängerung der aktiven Betriebsstunden fällt direkt betriebswirtschaftlich ins Gewicht. Zudem spielen Gewicht und Größe bei gleicher oder besserer Performance eine große Rolle bei modernen Antriebssystemen. Die betrifft alle Komponenten wie Motoren, Getriebe, Bremsen und Encoder. Die Integration von digitalen Zwillingen und vernetzten Systemen in der Antriebstechnik ermöglicht präzisere Steuerungen und Wartungen und stellt große Herausforderungen an die Sicherheit der Datenverarbeitung.

2.

Durch die Integration von Sensoren und Überwachungssystemen lassen sich Antriebe kontinuierlich überwachen.

Dies ermöglicht vorausschauende Wartung (Predictive Maintenance), wodurch Ausfallzeiten reduziert werden und die Lebensdauer der Maschinen besser bestimmt oder gar verlängert wird. Dies hilft, den Produktionsprozess stabil zu gestalten und die Ausfallzeiten zu reduzieren oder dann herbeizuführen, wenn die Anlage geplant ruht. Auch der Antrieb selbst wird zukünftig als Sensor in komplexen Anlagen agieren und zusätzliche Informationen über den Zustand der Applikation liefern können.

3.

Themen wie Automatisierung, Digitalisierung, Industrie 4.0, Verfügbarkeit und Miniaturisierung verlieren so schnell nicht an Aktualität und werden uns auch 2025 – und darüber hinaus –begleiten. Im Bereich der Steuerungstechnik wird der Fokus weiter

FRAGEN AN DIE EXPERTEN:

1. Was sind Ihrer Meinung nach aktuell die wichtigsten Herausforderungen in der Antriebstechnik?

2. Welche Vorteile haben Maschinenbauer von intelligenten und smarten Antriebslösungen?

3. Wohin geht die Reise in Sachen Energieeffizienz in der Antriebstechnik?

auf Simplicity liegen, das heißt, dem Anwender einfache, aber sehr performante Systeme zur Verfügung zu stellen.

GREGOR DIETZ

Marktmanager für Motoren bei SEW-Eurodrive Bild: SEW-Eurodrive

1. Die Fülle an neuen und kommenden europäischen Gesetzen hat tiefgreifenden Einfluss auf die Produktentwicklung. Hier werden wir als Hersteller wieder die Aufgabe übernehmen müssen, die Auswirkungen und Konsequenzen an die Ausrüster und Betreiber zu vermitteln. Technologisch machen die digitale Transformation und die Vernetzung der Antriebe weitere Fortschritte.

2.

Ausrüster nehmen einen wichtigen Platz zwischen Herstellern und Betreibern ein. Wenn die Ausrüster eigene Geschäftsmodelle aus der Digitalisierung herleiten und deren Anforderungen an die Hersteller vermitteln, werden Vorteile für den Betreiber auch erkennbar. Klassische Betätigungsfelder wie Wartung und Inspektion lassen sich bei entsprechender Gestaltung und Verwendung von Sensorik auch vorausschauend und aus der Ferne umsetzen. Digitale Zwillinge senken die Einstiegshürden zur Identifizierung von Einzel- und Ersatzteilen und ermöglichen dadurch auch eine einfachere Beschaffung über den Ausrüster.

3.

Nach den europäischen Energiespargesetzen zu den Komponenten aus den 2010er Jahren werden bis Ende der 2020er Jahre die Nachhaltigkeitsgesetze als delegierte Rechtsakte umfangreichen Einfluss auf Produkte und deren Anwender haben. Dazu müssen Hersteller, Ausrüster und Betreiber kooperieren, ansonsten wird der Industriesektor die CO2-Ziele im Jahr 2030 verfehlen.

1.

Nachhaltigkeit, Energieeffizienz, Digitalisierung, Individualisierung, Industrie 4.0, Automatisierung, Robotik, künstliche Intelligenz (KI), Big Data, Safety, Simplicity, Mass Customisation und Low-Code-/No-Code-Konzepte gehören nach wie vor zu den wichtigsten Themen in der Antriebstechnik. Die Musik spielt dabei vor ANTRIEBSTECHNIK

allem in den Bereichen Software und Steuerungselektronik. Aber nur in Kombination mit hochwertiger Hardware-Technologie lassen sich die Performance- und Effizienzpotenziale der Software-Innovationen voll ausschöpfen. Mechatronische Systeme sind die Zukunft.

2.

Intelligente und smarte Antriebslösungen machen Produktionsprozesse effizienter, erhöhen die Maschinen- und Anlagenverfügbarkeit, reduzieren Stillstandzeiten und führen zu einer höheren Produktivität. Das sorgt für enorme PerformanceSteigerungen, Energieeinsparungen und Kostensenkungen. Im Fokus stehen vor allem die Echtzeitüberwachung (Condition Monitoring) und die vorausschauende, bedarfsgerechte Wartung (Predictive Maintenance). Sensorisierte Getriebe und der digitale GetriebeZwilling von Nabtesco unterstützen dabei.

3.

Angesichts steigender Energiepreise und immer strengerer Umweltauflagen steht die Industrie unter enormem Druck, auf energieeffiziente, ressourcenschonende und emissionsarme Antriebstechnologien umzusteigen. Hybridisierung, Elektrifizierung und Downsizing sind dabei die zentralen Schlagworte. Zykloidgetriebe sind in vielen Fällen eine effiziente elektromechanische Alternative. Dank ihrer hohen Steifigkeit und kompakten Bauweise ermöglichen sie zudem den Bau kleinerer Maschinen und Anlagen. Das wirkt sich positiv auf den Energie- und Ressourcenverbrauch sowie die Gesamtbetriebskosten aus.

STEFAN HUBEL

Leiter Entwicklung

bei SPN Schwaben Präzision Bild: SPN Schwaben Präzision

DANIEL OBLADEN

Director Sales & Marketing bei Nabtesco Precision Europe Bild: Nabtesco Precision Europe

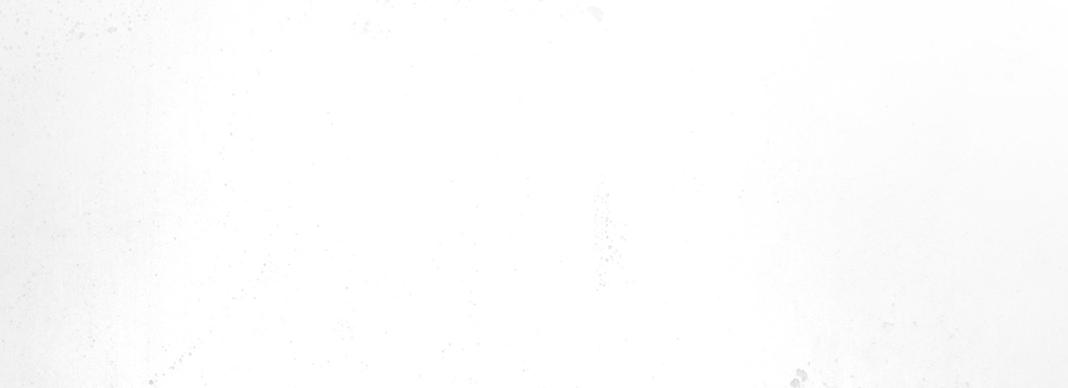

1. Die Digitalisierung spielt eine zentrale Rolle in der modernen Entwicklung von Antriebssystemen, insbesondere durch den Einsatz von Simulationstechnologien wie Mehrkörpersimulationen (MKS) und Fluidsimulationen. Diese Werkzeuge ermöglichen eine präzise Vorhersage des Verhaltens von Systemen und Komponenten, noch bevor physische Prototypen gebaut werden. Ein weiterer Schlüsselbereich der Digitalisierung ist die Entwicklung von digitalen Zwillingen. Diese digitalen Abbilder der physischen Getriebe und Antriebssysteme erfassen Daten aus jeder Phase des Produktlebenszyklus – von der Fertigung über Tests bis hin zum Betrieb. Durch die nahtlose Integration dieser Informationen können Unternehmen wie SPN die Leistung der Systeme nicht nur über die gesamte Lebensdauer optimieren, sondern auch tiefere Einblicke in Effizienz und mögliche Verbesserungen gewinnen. Auch die Vernetzung von Antriebssystemen und die Integration in übergeordnete IT-Systeme bieten neue Chancen.

2.

Wir als Getriebespezialist sehen in intelligenten und smarten Antrieben die Kombination aus mechanischen Getrieben und Sensorik, Datenverarbeitung sowie Kommunikationstechnologie. Mit unseren smarten Sensoren können Maschinenbauer Getriebedaten in Echtzeit erfassen und analysieren, was eine vorausschauende Wartung (Predictive Maintenance) ermöglicht. Durch direkte Messwerte aus den Kundenprozessen ist die Optimierung des Antriebes möglich. Als Beispiel wäre hier der SPN-Low-Cost-

Drehmomenten-Sensor zu nennen, welcher in der Abtriebswelle integriert ist. Durch den Einsatz von smarten Lösungen erhöhen wir die Anlagenverfügbarkeit, senken Ausfallzeiten und verbessern die Effizienz.

3.

Die wesentlichen Energieverbraucher in der Antriebstechnik sind die Prozesse, die durch diese Technologie gesteuert werden. Um den Energiebedarf langfristig zu senken, ist eine ganzheitliche Strategie zur Reduzierung von Verlusten unerlässlich. Durch den Einsatz von IoT-Technologien und Datenanalyse lassen sich Energieeffizienzpotenziale ermitteln und Betriebszustände kontinuierlich optimieren. Zusätzlich tragen eine Verringerung des Gewichts und der Einsatz von Hochleistungsstählen zur Steigerung der Steifigkeit und der Reduktion des Energieverbrauchs bei. Neue Materialien und innovative Konstruktionsansätze spielen ebenfalls eine wichtige Rolle bei der Verbesserung der Effizienz.

1.

HANS-CHRISTIAN SPRANGER

Leiter Produktmanagement bei Wittenstein Cyber Motor Bild: Wittenstein

Wir bei Wittenstein sehen aktuell zwei zentrale Herausforderungen. Zum einen gilt es, innovative mechatronische Antriebslösungen für einen Maschinenbau zu bieten, der zunehmend durch modulare Maschinenkonzepte, die Dezentralisierung von steuerungstechnischer Intelligenz sowie vielfältige Formen von OT- und IT-Konnektivität gekennzeichnet ist. Zum anderen erkennen immer mehr Maschinenhersteller, wie wichtig die Sicherstellung der Verfügbarkeit und Zuverlässigkeit von Produktionsmaschinen durch eine automatisierte und KI-unterstützte Zustandsüberwachung in Zukunft sein wird – sowohl als Merkmal einer Maschine als auch als Basis für neue, digitale Geschäftsmodelle.

2.

Smarte Antriebslösungen wie die Getriebe mit CynapseFunktionalität in Kombination mit Smart Services von Wittenstein stoßen auf reges Interesse bei Maschinenherstellern. Denn sie sind in der Lage, zustandsrelevante Betriebsdaten von sich selbst und ihrer Umgebung selbstständig zu erfassen und zu verarbeiten. Die Hersteller können den Betreibern dadurch sowohl echte Mehrwerte hinsichtlich Verfügbarkeit und Produktivität bieten als auch, darauf aufbauend, dazu befähigen, eigene digitale Services zu entwickeln und zu verkaufen. Voraussetzung dafür ist die industriegerechte Konnektivität. Daher wird beispielsweise unser Kleinservo-Antriebssystem sowohl mit einer CANopen- und Multi-Ethernet-Schnittstelle für die IT-Anbindung als auch mit OPC UA als OT-Schnittstelle für Industrie 4.0 und das IIoT ausgerüstet.

3.

Antriebe haben auch heute noch einen erheblichen Anteil am Gesamtenergieverbrauch der Industrie. Entsprechend wichtig ist es, das Potenzial zur Verbrauchsreduzierung in der Antriebstechnik zu erschließen. Energieeffizienz bleibt daher eines der wichtigsten Innovationsfelder bei der Entwicklung und Auslegung von Antriebssystemen.

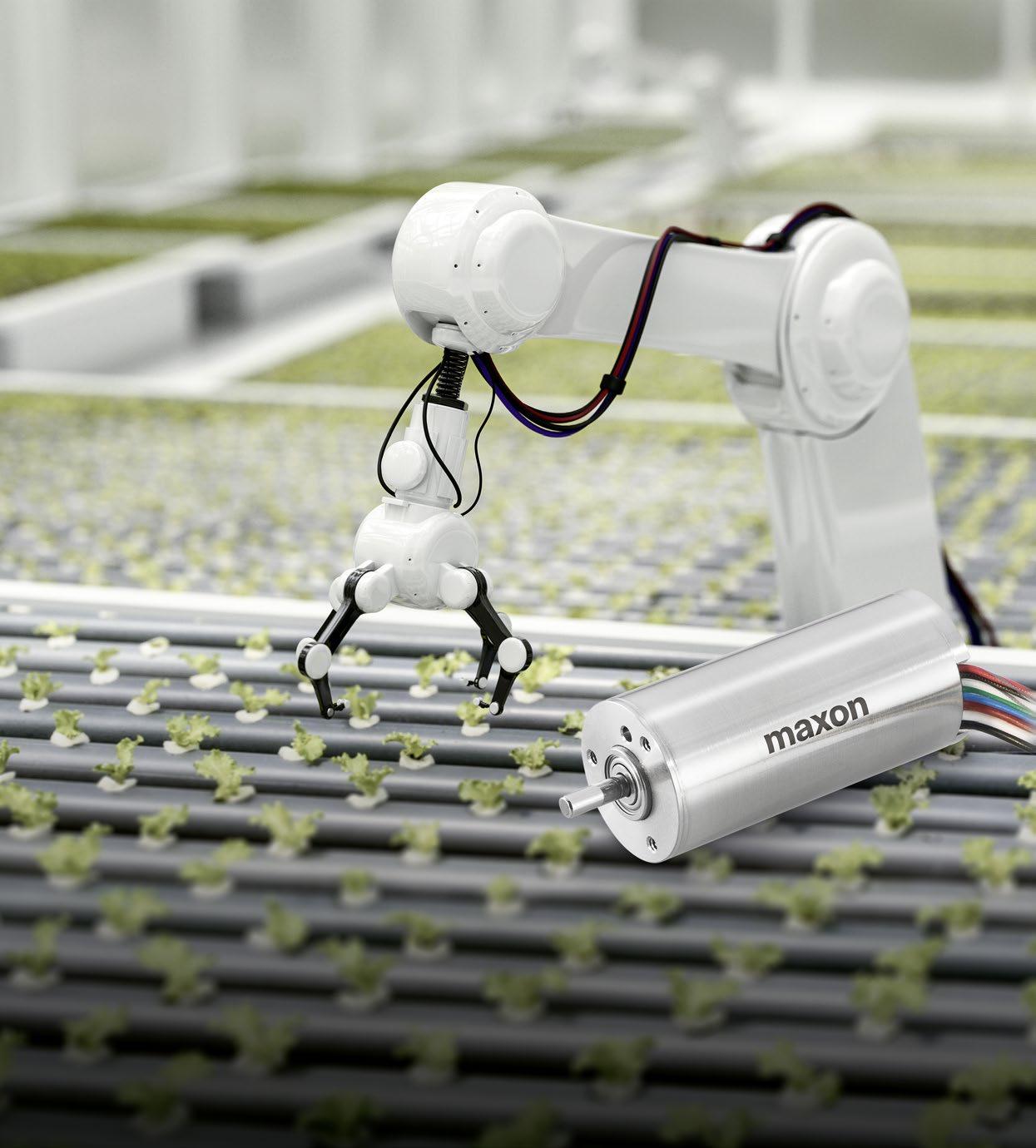

ANTRIEBSTECHNIK Bystronic

FÜR EINEN SAUBEREN SCHNITT

Der Maschinenbauer Bystronic war auf der Suche nach einer wirtschaftlichen Antriebslösung für seine Laserschneidmaschine ByCut Eco. Fündig wurden die Schweizer bei AMKmotion. Der Hersteller lieferte ein System an hybrider Antriebstechnik, das nicht nur dynamisch und genau arbeitet, sondern auch die Verkabelung vereinfacht und Platz im Schaltschrank schafft. » VON ANJA SCHABER

Bystronic aus Niederönz in der Schweiz entwickelt und baut Anlagen zur Blechbearbeitung. Im Fokus steht die Automation des gesamten Material- und Datenflusses der Prozesskette Schneiden und Biegen. Das Unternehmen beschäftigt weltweit über 3.600 Mitarbeiter an mehr als 40 Standorten und setzte 2022 rund eine Milliarde Euro um.

„Die Vernetzung unserer Laserschneidsysteme und Abkantpressen mit innovativen Automations-, Software- und Servicelösungen ist der Schlüssel zur umfassenden Digitalisierung der Blechindustrie“, sagt Stefan Züger, Global Media Relations & Product Communication Manager bei Bystronic. „Unsere Kunden erwarten von uns clevere Lösungen und leistungsstarke Produkte.“

Eine solche ist die Laserschneidmaschine ByCut Eco. Für die Einsteigeranlage war der Maschinenbauer auf der Suche nach einem neuen Antriebssystem, das den Schneidkopf in X-, Y- und Z-Richtung verfährt. „Dieses sollte eine hohe Dynamik bieten, die geforderte Bahn- und Teilegenauigkeit beim Laserschneiden ermöglichen und wirtschaftlicher sein als das bisher eingesetzte“, zählt Adrian Krebs auf, der zusammen mit Stefan Jacobi, Leiter Systems Engineering, bei Bystronic für das Projekt zuständig war. „Als Lösung hatte ich mir ein dezentrales System in den Kopf gesetzt“, sagt Jacobi. Und weil er mit AMKmotion und ihrer Technologie bereits bei einem früheren Projekt gute Erfahrungen gesammelt hatte, wandte sich das Bystronic-Team mit seiner Anfrage und einem groben Plan wieder an die Antriebsspezialisten aus Kirchheim unter Teck.

Bystronic suchte eine wirtschaftliche Antriebslösung für die Laserschneidmaschine ByCut Eco, die alle Anforderungen an Dynamik und Genauigkeit erfüllt.

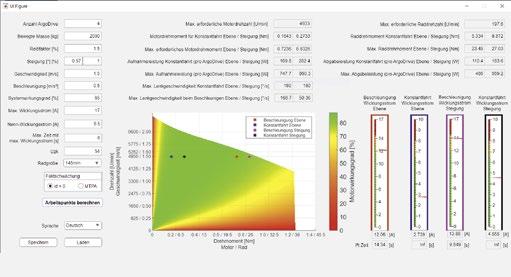

Gemeinsam die Lösung entwickelt Andreas Ochs, Teamleiter Antriebsauslegung und Inbetriebnahme bei AMKmotion, und sein Team nahmen die Herausforderung an. „Wir starteten mit einer Grundauslegung und tasteten uns sozusagen Stück für Stück heran“, sagt Ochs. In enger Zusammenarbeit mit Bystronic und dem Getriebehersteller entstand in einem rund zwei Monate dauernden Prozess mit regelmäßigen Besuchen in Niederönz die passende Lösung.

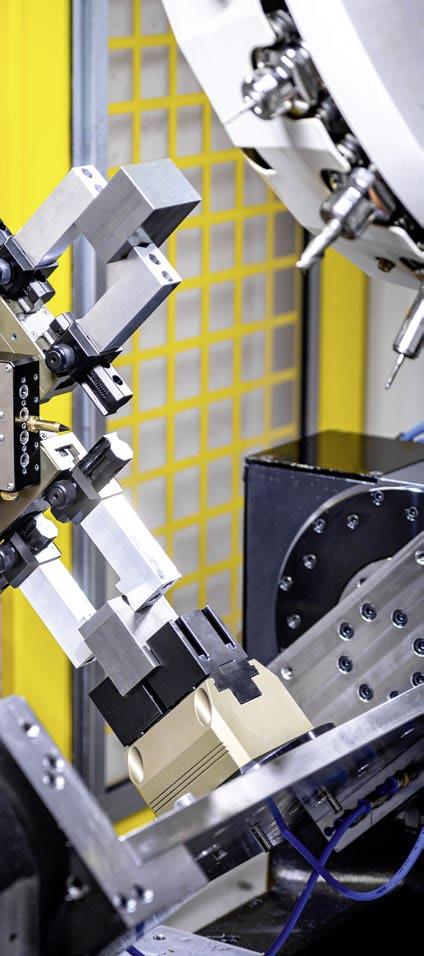

Für die Bewegung auf der Y-Achse ist ein iDT5-Synchron-Servomotor mit integriertem Wechselrichter zuständig. Dieser vereint den Wechselrichter iwX mit dem Servomotor DT. Beide sind direkt miteinander verdrahtet. „Wie auch die Einzelkomponenten sitzt die mechatronische Funktionseinheit in einem Metallgehäuse, das den schock- und vibrationsfesten Wechselrichter und Servo-

WIR STARTETEN MIT EINER GRUNDAUSLEGUNG UND TASTETEN UNS STÜCK FÜR STÜCK HERAN.« ANDREAS OCHS, AMKMOTION

motor nach Schutzart IP65 vor Staub und Feuchtigkeit schützt“, erklärt Ochs. Auf der X-Achse befindet sich der Schneidkopf auf einem Gantry-System. „Um dieses synchron und mit der notwendigen Dynamik zu bewegen, setzen wir stärkere Motoren ein“, sagt der Teamleiter. „Verbaut haben wir zwei DT5-Synchron-Servomotoren mit je einem dezentralen Servowechselrichter iX5.“ Die hochpoligen Servomotoren sind für hohe Drehmomente ausgelegt und haben erhöhte Eigenträgheitsmomente. Das bedeutet: Sie können auch größere Lasten ohne Getriebe als Direktantrieb äußerst dynamisch beschleunigen und die Produktivität der Maschine steigern. Die Magnete im Rotor sind eingeschoben und durch eine Kunststoffumspritzung fixiert. Dies schützt sie zusätzlich vor Staub, Gasen und Feuchtigkeit – und garantiert dauerhaft stabile Magnetwerte. Die Z-Achse positioniert ein ihXT4-Synchron-Servomotor mit integriertem Wechselrichter. Die schock- und vibrationsfeste Antriebseinheit mit einem Drehmoment von 2,6 Newtonmeter sitzt in einem IP65geschützten Gehäuse und ist damit für den direkten Einbau in der Maschine geeignet.

Funktionale Sicherheit in Form von Safe Torque Off (STO) ist standardmäßig mit an Bord.

Weniger Platzbedarf im Schaltschrank

Im Schaltschrank findet sich lediglich das platzsparende Einspeisemodul KEN, das die Zwischenkreisspannung erzeugt und die angeschlossenen dezentralen kompakten Wechselrichter mittels des Hybridverteilers KHY mit Leistung versorgt. Dieser vereinfacht die Zusammenführung verschiedener Signale und Versorgungsspannungen aus der zentralen Antriebsebene. Er dient als intelligente Schnittstelle von der zentralen zur dezentralen Antriebswelt. Dabei werden über den iX der DC-Bus, die antriebsintegrierte Sicherheitsfunktion STO und 24 Volt zu anderen dezentralen Reglern weiter geschleift. Die Echtzeit-Kommunikation erfolgt über einen separaten Feldbusstrang. Das standardisierte Interface ist als Anreihmodul aufgebaut und ermöglicht so, zentrale Schaltschrankgeräte einfach zu erweitern. Für den Kurzschluss- und Überlastschutz sind Schmelzsicherungen integriert. Zusätzlich überwacht der KHY den Zwischenkreisstrom und den dezentralen Antriebsstrang über einen I²t-Zähler. Sein Abschaltverhalten lässt sich individuell konfigurieren. Der KHY ist nach dem Daisy-Chain-Konzept mit den dezentralen Servowechselrichtern der Synchron-Servomotoren verkabelt.

Zuverlässige Zusammenarbeit auf Augenhöhe

„Mit dem dezentralen Aufbau sparen wir Platz im Schaltschrank, haben elf Kabel weniger in der Energiekette und damit insgesamt einen geringeren Verkabelungsaufwand, können das ganze Drum-

LIVE AUF DER SPS 2024:

Für Bewegung auf der Y-Achse sorgt ein iDT5Synchron-Servomotor mit integriertem Wechselrichter.

Bilder: Bystronic Laser

herum schlanker gestalten – und erreichen trotzdem unsere Anforderungen an Dynamik und Präzision“, fasst Jacobi zusammen. „Dank des direkten Drahts zur Entwicklungsabteilung bei AMKmotion lief die Zusammenarbeit sehr gut, unkompliziert und immer auf Augenhöhe“, ergänzt Krebs. Ein weiterer Pluspunkt sei die Liefertermintreue von AMKmotion. „Das ist ein ganz wichtiger Aspekt, denn Verzögerungen beim Bau einer Maschine wegen fehlender Komponenten schlagen gleich auch auf die nachfolgenden Aufträge durch. Mit AMKmotion an unserer Seite können wir unsere Liefertermine zuverlässig halten“, freut sich Markus Beier, Einkäufer Elektroteile bei Bystronic. « RT

Anja Schaber ist Marketing-Managerin bei AMKmotion.

KUNDENINDIVIDUELLE GETRIEBELÖSUNGEN

Die SPN Schwaben Präzision ist der technologieunabhängige Antriebsdesigner mit eigener Hochleistungsfertigung. Mit SPN-Drive Monitoring wird die digitale Getriebeüberwachung möglich.

FÜR AUTOMATISIERUNGSLÖSUNGEN sind kurze Taktzeiten, robuste Technik, verschleißfreie Oberflächen und kompakte Bauformen relevant. Anwendungsbereiche in schwierigen Umgebungsbedingungen wie Reinraumanforderungen, geringe Luftfeuchtigkeit oder Korrosions- und Säurebeständigkeit werden bei der kundenindividuellen Getriebeauslegung von SPN berücksichtigt. Mit SPN-Drive Monitoring und eigens entwickelten Sensoren setzt das Unternehmen auf innovative und zukunftsgerichtete Trends in der Digitalisierung von kundenspezifischen Antriebslösungen.

Bewährte Systemkomponenten Basis für eine technisch leistungsstarke wie wirtschaftlich effiziente Umsetzung bei SPN Schwaben Präzision ist der Zugriff auf eine breite Palette bewährter Systemkomponenten. Darauf aufbauend ist die SPN Schwaben Präzision in der Lage, erwiesene Qualität mit langjähriger Lebensdauer zu kombinieren.

SPN-Stirnradgetriebe für eine kundenspezifische Antriebslösung. Bild: SPN Schwaben Präzision

wicklungsarbeit für andere Industriezweige gewinnt.

Die bewährte Kompetenz im Bereich von Verzahnung und bei der Getriebeauslegung ist branchenübergreifend und bietet den Kunden die Möglichkeit, von den Erkenntnissen zu profitieren, die SPN aus ihrer Ent-

So entwickelt die SPN Getriebelösungen für unterschiedliche Branchen wie (fahrerlose) Transportsysteme, Maschinen- und Anlagenbau, Luftfahrt, Automatisierung, Lebensmitteltechnik, Textilindustrie, Energietechnik, Medizintechnik und Verpackungsanlagen.

Weitere Informationen finden Sie auf der Website www.spn-drive.de.

ANTRIEBSTECHNIK

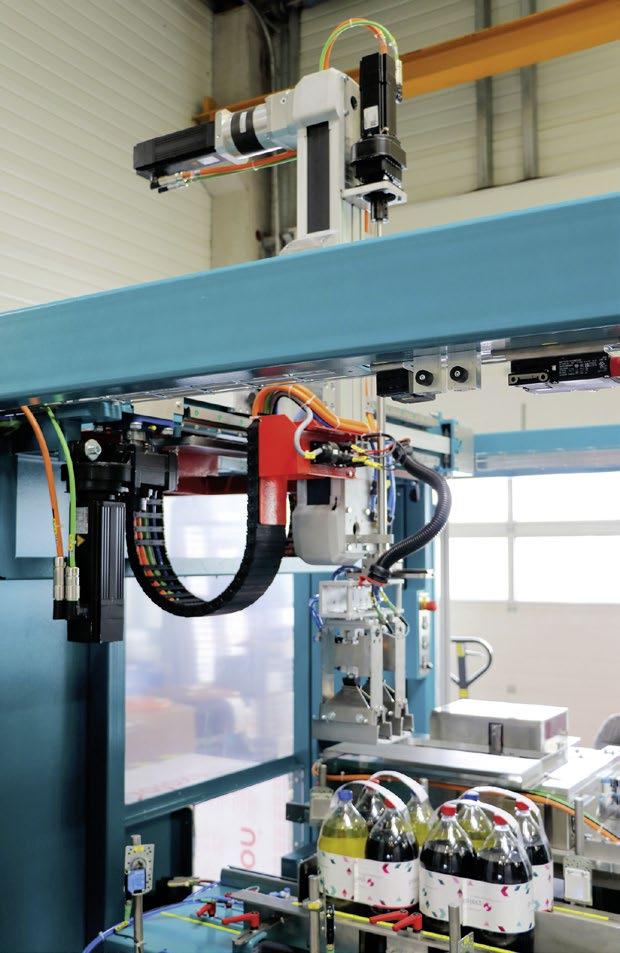

PAPIERBANDEROLE LÖST SCHRUMPFFOLIE AB

Mit ihrer neuen Banderolieranlage Propac ermöglicht die Project Unternehmensgruppe Flaschen mit weniger Materialund Energieaufwand zu bündeln. Zur Koordinierung der bis zu 16 Achsen setzt das Unternehmen den Automatisierungsbaukasten Movi-C von SEW-Eurodrive ein. Das Multi-Achs-System unterstützt den modularen Aufbau der Anlage.

» VON HANS-JOACHIM MÜLLER

Im zweiten Gantry werden zwei Bipacks zu einem Viererpack verbunden.

Ein Blick in die Getränkeabteilung eines Supermarktes zeigt: Schrumpfverpackungen sind eine beliebte Sekundärverpackung für Flaschen und Dosen. Mit ihnen lassen sich Einzelflaschen bündeln – zum Beispiel zum klassischen Sixpack – und einfach tragen. Doch Schrumpfverpackungen erfordern einen relativ hohen Einsatz von Kunststoff und Energie. Das nehmen auch die Konsumenten wahr, bei denen Nachhaltigkeit bei Kaufentscheidungen immer mehr in den Fokus rückt. Ein Trend, auf den die Getränkeindustrie reagiert, wie Ingo Rathmann erklärt, Geschäftsführer der Firma Project Automation & Consulting: „Wir merken bei allen großen Getränkeherstellern, dass man auf der Suche nach Alternativen ist, weg von der Schrumpfverpackung, hin zu nachhaltigeren Verpackungen.“

Papier ersetzt Kunststoff

Das Unternehmen in Kranenburg am Niederrhein bei Kleve ist auf Automatisierungsprojekte spezialisiert. Es fungiert als Ingenieurbüro für alle Arten von Sondermaschinen und entwickelt Lösungen zur Automatisierung der Verpackung von Waren und Gütern, die dann im Schwesterunternehmen Project Service & Produktion gebaut und vertrieben werden. Ein Spezialgebiet der Unternehmensgruppe sind Banderoliermaschinen der Marke Proband. Mit ihnen lässt sich die Schrumpffolie durch Banderolen ersetzen, die nicht zwingend aus Kunststoff bestehen müssen, sondern zunehmend aus einem Papierbasierenden Material hergestellt werden. Im Maschinenkomplex Propac werden die einzelnen Flaschen durch die Banderole zu einem hochfesten und praktischen Gebinde geformt. Ein zusätzlicher Tragegriffapplikator ermöglicht, das Paket aus zwei, vier oder sechs Flaschen mit einem Tragegriff zu versehen. So lässt es sich bequem transportieren.

Taktzahl vervierfacht

EINZELNE

FLASCHEN WERDEN DURCH DIE BANDEROLE ZU EINEM HOCHFESTEN GEBINDE GEFORMT.

„Diese Anlagen ermöglichen es, Getränke oder andere Lebensmittel nachhaltiger zu verpacken“, erklärt Holger Hoffrichter, Head of Electrical & Software Engineering bei Project Automation & Consulting. „Im Vergleich zum Schrumpfen wird weniger Material eingesetzt und der Energieaufwand für die Verkaufsverpackung ist erheblich

Bilder: SEW/Project

niedriger.“ Schon seit einigen Jahren hat das Unternehmen Banderoliermaschinen im Programm. Dabei handelt es sich um 1-LinienAnlagen, die zunächst Zweier-Gebinde herstellen, die dann in einem nächsten Schritt zu einem Quattro- oder Sixpack verbunden werden. Die Taktzahl liegt bei 15 Gebinden pro Minute und kann modular hochskaliert werden. Doch die Getränkeindustrie fordert einen hohen Durchsatz für vielfältige, häufig wechselnde Produkte. „Dafür haben wir jetzt eine Anlage entwickelt, die gleich aus mehreren Banderolierern besteht und durch eine verbesserte Prozesstechnik eine höhere Taktzahl erreicht wird“, berichtet Hoffrichter.

Generationswechsel bei den Antrieben

Die neue Anlage erfordert jedoch ein Antriebssystem, das bis zu 16 Achsen einer Linie koordinieren und synchronisieren kann. Zudem sollte das Anlagenkonzept modular aufgebaut werden, um flexibel je nach Kundenanforderung Banderolierstationen wegzulassen oder zu ergänzen. „Bisher haben wir erfolgreich das Antriebssystem Movidrive B von SEW-Eurodrive eingesetzt“, so Hoffrichter. Ein bewährtes und zuverlässiges System, wie er betont – teilweise arbeiten die Antriebe bereits seit 24 Jahren in Kundenanlagen, ohne dass auch nur einmal eine Achse ausgetauscht werden musste. Daher ließ sich Hoffrichter auch für die neue Anlage ein Angebot für eine Antriebslösung mit Movidrive B erstellen.

Weniger Geräte im Schaltschrank

Parallel dazu kalkulierte der Bruchsaler Antriebstechnikspezialist auch die Realisierung der Anlage mit dem aktuellen Automatisierungsbaukasten Movi-C. Holger Hoffrichter war sofort überzeugt: „Die reine Hardware, die wir für unser Antriebskonzept benötigen, ist mit den neuen Komponenten sogar 15 bis 20 Prozent günstiger.“ Als Multi-AchsSystem benötigt der Baukasten nämlich nur eine Einspeisung für maximal 32 Achsen. Das heißt auch, dass es nur noch einen Bremswiderstand, ein Schütz oder einen Motorschutzschalter gibt – und nicht für jede Achse separate Komponenten (wie bei konventionellen Systemen).

Minimierter

SCHRUMPFVERPACKUNGEN ERFORDERN VIEL KUNSTSTOFF UND ENERGIE.

Verdrahtungsaufwand Hinzu kommt, dass der Arbeitsaufwand bei der Installation erheblich reduziert wird: Denn die „Reglerscheiben“ für die einzelnen Achsen werden einfach über ein Schienensystem mit der Einspeisung verbunden. „Ich muss also nicht mehr jeden Eingangskreis verdrahten“, betont Hoffrichter. Daraus resultieren dann weitere Vorteile wie ein geringeres Fehlerrisiko bei der Verdrahtung und deutlich weniger Platzbedarf im Schaltschrank. Zudem kann in diesem Multi-Achs-System Bremsenergie direkt in den Zwischenkreis fließen und von einer anderen Achse genutzt werden, statt über einen Bremswiderstand verlustreich in Wärme umgewandelt zu werden.

Die Flaschen werden einzeln der Anlage zugeführt. Die Formate können dabei flexibel eingestellt werden.

komplett zuverlässig ökonomisch

Verschlussschrauben, Entlüftungsventile und Ölschaugläser – EIN Abdichtungssystem für alle Einschraub- und konstruktionsbedingten Bohrungen im Getriebegehäuse. Komplett montiert und einsatzbereit.

HN | DREHTEILE Unser Paket für die Antriebstechnik

Noch wichtiger für Holger Hoffrichter waren aber die funktionellen Vorteile, die das System bietet. „Wir haben in der Anlage mehrere Gantrys, deren Achsen alle parallel fahren müssen.“ Ein Gantry ist im Prinzip ein Portal mit einem Greifer – es nimmt die Flaschen oder Primärgebinde von einer Fächerkette auf, hebt sie an, verfährt über die Banderolierstation und setzt die Flaschen ab. Nach dem Banderolieren werden die Flaschen nicht aus der Station gehoben, sondern schneller über eine Absenkeinheit nach unten „gefahren“ und von einer Ausschubeinheit auf eine Förderstrecke geschoben. „Alle Achsen, die parallel fahren, hängen an einem Master“, so Hoffrichter. Sie werden über eine Kurvenscheibenfunktion im Antriebssystem synchronisiert.

Diese Funktion mussten die Softwareexperten von Project Automation & Consulting aber nicht selbst programmieren, sondern konnten fertige Movikit-Softwaremodule verwenden. Sie sind wichtiger Bestandteil

IM AUTOMATISIERUNGSBAUKASTEN SIND SCHNITTSTELLEN ZU ÜBERGEORDNETEN STEUERUNGEN ENTHALTEN.

Auch der Lagenpalettierer, der am Ende der Anlage die banderolierten Einheiten stapelt, wird über MOVI-C angetrieben.

des Automatisierungsbaukastens Movi-C. SEW-Eurodrive entwickelte Module für eine Vielzahl typischer Antriebsfunktionen, zum Beispiel Movikit Velocity Drive für Anwendungen mit Drehzahlvorgabe oder Movikit MultiMotion Camming. Es ermöglicht die Erstellung anwenderspezifischer Kurvenprofile, um komplexe Bewegungsabläufe mehrerer Achsen zu synchronisieren. „Die erforderlichen Bausteine werden per Drag&Drop in das Programm geschoben und dann nur noch parametriert – wir mussten für die Kurvenscheibenfunktion also gar nichts in Codesys selbst programmieren“, erläutert Wilhelm Berns, Mitarbeiter im Bereich Softwareengineering von Project Automation & Consulting. „Mit Movidrive B hätten wir alles manuell programmieren müssen. Das wäre deutlich mehr Arbeitsaufwand gewesen.“

Kundenforderungen umgesetzt

Im Automatisierungsbaukasten Movi-C sind auch Schnittstellen zu übergeordneten Steuerungen enthalten, die sich ebenfalls einfach per Drag&Drop integrieren lassen. „Selbstverständlich passen wir die Softwaremodule auch auf spezifische Kundenanforderungen an, wenn es erforderlich ist“, betont Frank Peifer, der als Vertriebsingenieur Automatisierungstechnik seitens SEW-Eurodrive das Team von Holger Hoffrichter unterstützt hat. Zum Beispiel wurde eine spezielle Funktion entwickelt, bei der für eine präzise Ventilsteuerung bei hohen Taktzahlen die Funktionen eines Nockenschaltwerks und einer Kurvenscheibe miteinander „verheiratet“ wurden. „Das war auch für SEW neu“, meint Hoffrichter, „wurde aber mit viel persönlichem Engagement der Softwareexperten gelöst. Die für uns entwickelte Lösung ist heute in der neuen Firmwareversion enthalten.“

Auch den gewünschten modularen Aufbau der Anlage unterstützt der Baukasten, wie Hoffrichter weitererzählt: „Das Achssystem spiegelt die Modularität der Anlage. Zum

Eine Einspeisung (links) versorgt die Doppel- und Einachsmodule der Anlage. Das reduziert die Zahl der Geräte im Schaltschrank und den Verkabelungsaufwand.

Beispiel können wir problemlos ein Gantry entfernen. Dazu müssen wir in dem einmal erstellten Programm lediglich die entsprechenden Antriebe über die Parameter abschalten und die Hardware herausnehmen.“

So wichtig gerade bei der neuen Anlage die technischen Fähigkeiten des Baukastens sind – wichtigstes Argument, die Anlage mit diesem Antriebshersteller zu realisieren, ist der Support. „Gerade bei der Einführung einer neuen Lösung braucht man Unterstützung. Die erhielten wir schon bei dem Entwurf des Anlagenkonzeptes. Hilfe vor Ort ist auch kein Problem. Durch Anrufe bei der Hotline hat man sofort Fachleute aus der Praxis an der Leitung. Und sollten mal Probleme mit Anlagen bei unseren Kunden auftreten, kann man sich auch dann auf schnelle Hilfe verlassen – ganz gleich, wo die Maschine steht.“

Erfolgsrezept Modularität

Mit praxisorientierten Technologien, die die Projektierung und Inbetriebnahme deutlich vereinfachen, und den umfassenden Support passen die Antriebe perfekt zum Kunden. „Mit über 30 Jahren Erfahrung im Maschinenbau können wir flexibel auf verschiedene Anforderungen reagieren – wie jetzt mit der neuen Propac-Anlage, mit der wir eine nachhaltigere Verpackung für Getränke ermöglichen“, so Geschäftsführer Ingo Rathmann. „Das Erfolgsrezept ist die modulare Konzeption unserer Anlagen. Sie erlaubt es, die Maschinen präzise auf die Bedürfnisse verschiedener Branchen zuzuschneiden.“ Genau diese Flexibilität bietet der Automatisierungsbaukasten. Mit der erfolgreichen Implementierung der neuen Antriebsgeneration dürfte sich auch in den nächsten Jahren die produktive Zusammenarbeit weiter festigen. « KIS

Hans-Joachim Müller ist Marktmanager für Antriebselektronik bei SEW-Eurodrive in Bruchsal.

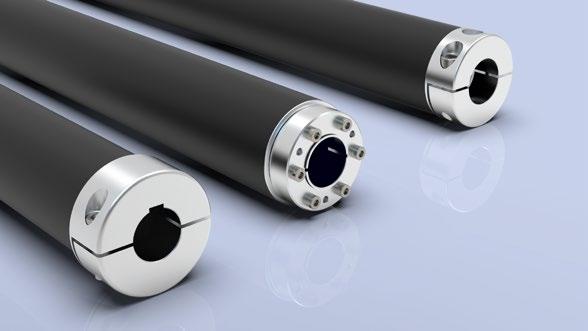

AUF DAS WESENTLICHE REDUZIERT

Die Distanzkupplung „Simple-Flex“ lässt sich bis sechs Meter Baulänge fertigen und kommt ohne zusätzliche Zwischenlagerung aus. Ein ausgeklügeltes CompositeRohr mit einer mehrlagigen, winkelspezifischen Faserkonfiguration ermöglicht das einfache Design. Kupplungs-Ausgleichselemente und die interne Abstützung an beiden Rohrenden können entfallen. » VON JAN MÖLLER

Mithilfe von Simulationsberechnungen und Testreihen wurde ein Composite-Rohr entwickelt, das sowohl eine hohe Biegeflexibilität als auch eine herausragende Torsionssteifigkeit aufweist. Das geringe Gewicht und die dadurch reduzierten Massenträgheitsmomente ermöglichen sehr hohe Betriebsdrehzahlen und Drehmomente bei ausgezeichneter Laufruhe, ohne dabei den Ausgleich von Wellenversätzen zu beeinträchtigen.

Die Distanzkupplung überträgt Drehmomente absolut spielfrei über große Distanzen. Das Design konzentriert sich auf das Wesentliche und besteht aus zwei Naben sowie einem dazwischen liegenden Rohr zur Überbrückung der Distanz. Der entscheidende Aspekt ist das Rohr, das aus carbonfaserverstärktem Kunststoff (CFK) gefertigt ist. Es kombiniert hohe Torsionssteifigkeit mit einer auslegungsabhängigen Biegeflexibilität, um auch bei hohen Betriebsdrehzahlen und großen Drehmomenten einen zulässigen Wellenversatz auszugleichen. Dadurch entfällt der Einsatz zusätzlicher Ausgleichselemente wie Stahllamellen oder Wellenbälge an den Naben von An- und Abtrieb.

Jan Möller arbeitet im Marketing bei Jakob Antriebstechnik. Distanzkupplung ohne zusätzliche Zwischenlagerung

für Safety-Anwendung mit hohen Drehzahlen und hohen Übertragungsraten auch bei Einkabellösungen (Single Cable)

Geringe Bautiefe und sehr hohe Genauigkeit

Hohe Robustheit, sehr gute thermische Beständigkeit

Schwingungsamplituden im Antriebsstrang reduziert

Dank Leichtbauweise und niedrigem Massenträgheitsmoment konnten die Eigenfrequenzen der Distanzkupplung in höhere Drehzahlbereiche verschoben werden. Dies ermöglicht höhere Nenndrehzahlen bei gleichzeitig hoher Laufruhe. Außerdem lassen sich größere Torsionsmomente übertragen als mit herkömmlichen Bauweisen, und dies bei kleineren Rohrdurchmessern. Die Dämpfungseigenschaften des CFK-Rohrs reduzieren Schwingungsamplituden im Antriebsstrang, wodurch kleinere Rohrdurchmesser und geringere Rohrmassen bei größeren Baulängen ohne zusätzliche Lagerabstützung realisierbar sind.

Darüber hinaus zeichnet sich das Carbonrohr durch eine sehr geringe Wärmedehnung und Korrosionsbeständigkeit aus. In Kombination mit Naben aus rostfreiem Edelstahl kann es auch unter korrosiven Umgebungsbedingungen eingesetzt werden. Rohre mit Längen von bis zu sechs Metern können fertigungstechnisch hergestellt und mit der neuen Distanzkupplung überbrückt werden.

Verschiedene Nabenvarianten zur Auswahl

Die neue Kupplungslösung bietet eine innovative Halbschalenkonstruktion, die den Ein- und Ausbau vereinfacht. Die Halbschalennabe verfügt über zwei radiale Klemmschrauben, minimales Gewicht und geringe Massenträgheitsmomente, wodurch sie eine kostengünstigere Option darstellt. Für Anwendungen mit hohen Drehzahlen ist die Konusnabe dank ihrer starken Klemmkräfte die richtige Wahl. « KF

HENGSTLER GMBH | Uhlandstr. 49 | 78554 Aldingen | info@hengstler.com | www.hengstler.com

Varianten der Simple-Flex Distanzkupplung. Bild: Jakob Antriebstechnik

ANTRIEBSTECHNIK

Nabtesco bietet ein breites Portfolio an hochperformanten Zykloidgetrieben.

TAKTGEBER DER INDUSTRIE

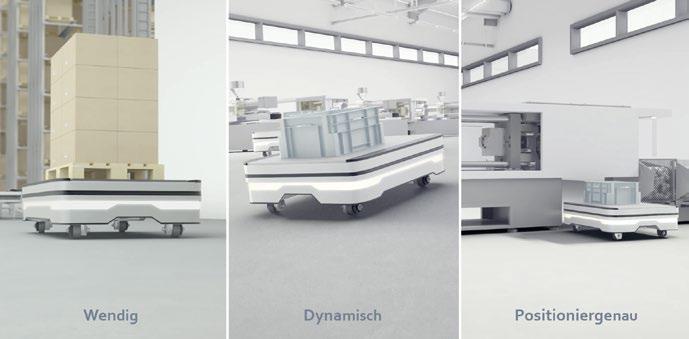

Immer schneller, präziser und wirtschaftlicher: Das ist der Takt der Fertigungsindustrie. Da kann nicht jedes Getriebe mithalten. Zykloidgetrieben von Nabtesco gelingt dies. Die innovativen Getriebesysteme zeichnen sich durch ihre Performance, Anwenderfreundlichkeit sowie Wirtschaftlichkeit aus und ermöglichen erhebliche Effizienzvorteile.

» VON JENNIFER HAGMEYER

Noch nie musste die Fertigungsindustrie so viele Herausforderungen gleichzeitig bewältigen wie heute: Digitalisierung, Nachhaltigkeit, Fachkräftemangel, Individualisierung, steigende Energiepreise, Rohstoffknappheit, Lieferkettenprobleme und vieles mehr. Hinzu kommen der wachsende Kostendruck sowie steigende Ansprüche an die Produktqualität. Viele Unternehmen setzen daher zunehmend auf automatisierte Prozesse. Welche Getriebetechnologie dabei zum Einsatz kommt, ist von entscheidender Bedeutung. Zykloidgetriebe machen hier den Unterschied. Aufgrund ihrer besonderen Konstruktion sind sie deutlich präziser, dynamischer und steifer als herkömmliche Planetengetriebe, Schneckengetriebe oder Drehtische – und tragen so maßgeblich zu Leistungssteigerungen und Kostenreduzierungen bei.

Gefragter Partner der Automatisierung

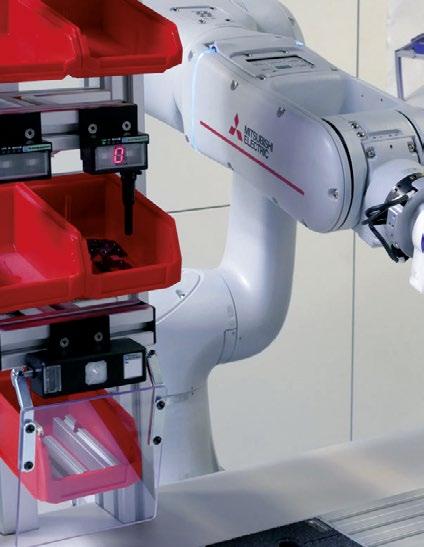

Ein großer und anerkannter Hersteller von Präzisionsgetrieben in zykloider Bauart ist Nabtesco. Seit über 35 Jahren versorgt der Getriebespezialist mit Europazentrale in Düsseldorf und Weltmarktführer im Bereich Robotergetriebe (Marktanteil von über 60 Prozent) die Industrie mit richtungsweisenden Antriebslösungen und gilt als wichtiger Wegbereiter für Innovationen. Dank ihrer hohen Präzision (Hystereseverlust 0,5 bis maximal 1

arc.min) und Steifigkeit stellen die Getriebe exakt ausgeführte Bewegungen sicher und gewährleisten so ein punktgenaues Positionieren von Bauteilen, Werkstücken und Werkzeugen – auch bei hohen Beschleunigungsmomenten, großen Lasten oder in hygienekritischen Umgebungen. Von Vorteil sind außerdem die hohe Schockbelastbarkeit

EIN TREND GEHT KLAR IN RICHTUNG MODULARITÄT. MODULAR AUFGEBAUTE GETRIEBESYSTEME BRINGEN DIE VORTEILE VON STANDARDISIERUNG UND INDIVIDUALISIERUNG ZUSAMMEN.

(bis zu 500 Prozent des Nenndrehmoments), die kompakte Bauweise sowie die lange Lebensdauer der Getriebe. Für den Anwender ergeben sich dadurch nennenswerte Vorteile wie schnellere Prozesse, höhere Produktivität, bessere Produktqualität und geringere Kosten.

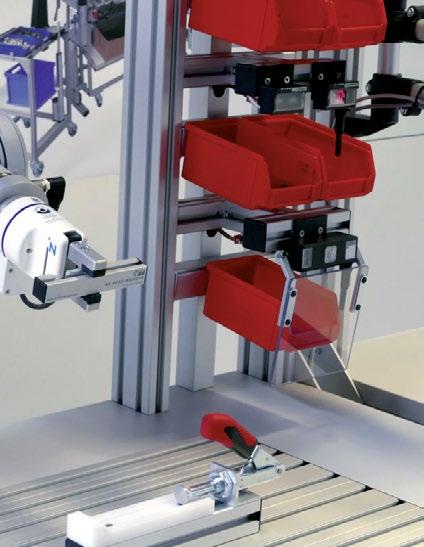

Zykloidgetriebe für alle Anwendungen

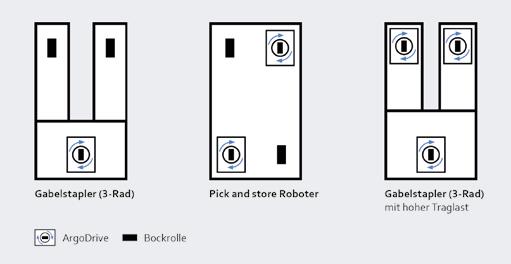

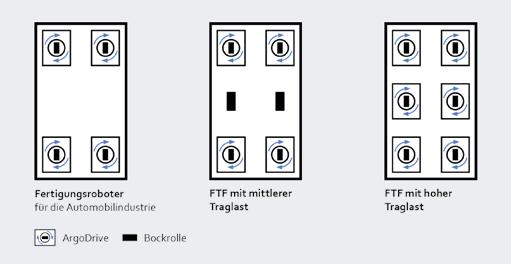

Das Produktportfolio von Nabtesco ist breit gefächert und reicht von effizienten Readyto-use-Lösungen für den Maschinenbau über vollintegrierte, dezentrale Antriebskonzepte für fahrerlose Transportfahrzeuge (FTS) bis hin zu hochintegrierbaren Einbausätzen für die

Robotik. „Damit bieten wir bereits jetzt für viele Applikationen eine Lösung. Um die Vorteile von Zykloidgetrieben weiteren Anwendungen zugänglich zu machen, entwickeln wir unser Portfolio kontinuierlich weiter. Dabei setzen wir uns auch intensiv mit Themen wie Energieeffizienz, Downsizing, Hybridisierung und Usability auseinander“, macht Daniel Obladen, Head of Sales General Industries bei Nabtesco Precision Europe, deutlich.

Kundenindividuelle Massenproduktion

Ein Trend geht dabei klar in Richtung Modularität. Modular aufgebaute Getriebesysteme wie die Servogetriebe Neco und die HighTorque-Getriebe NecoHT bringen die Vorteile von Standardisierung und Individualisierung zusammen. Durch Kombinationen standardisierter Elemente entsteht ohne viel Aufwand eine Vielzahl an definierten Interfaces, die ein breites Spektrum an Anforderungen abdecken. Das Ergebnis ist eine kundenindividuelle Massenproduktion (Mass Customization). Innerhalb kürzester Zeit erhält der Kunde ein individuelles Getriebe, das passgenau auf seine Applikation abgestimmt ist.

Neco: Performance

trifft Anwenderfreundlichkeit

Insbesondere die Getriebe der Baureihen Neco (Servogetriebe) und NecoHT (HighTorque-Getriebe) definieren einen neuen Standard. Die modularen Getriebesysteme

setzen Maßstäbe in puncto Präzision, Wiederhol- und Gleichlaufgenauigkeit, Design, Korrosionsschutz, Motoranbindung sowie Anwenderfreundlichkeit und sorgen für hohe Performancesprünge. „Vor allem kleine und mittlere Unternehmen benötigen flexible, einfach zu handhabende Lösungen. Mit Neco und NecoHT geben wir ihnen eine Technologie an die Hand, die seit mehr als 35 Jahren in der Robotik erfolgreich eingesetzt wird und eine Automatisierung mit wenig Aufwand und ohne spezielles Expertenwissen ermöglicht“, so Obladen.

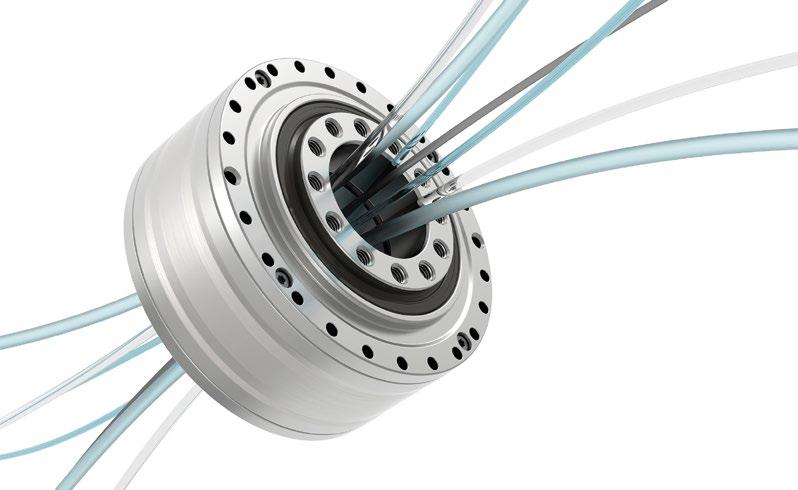

Hohlwellengetriebe mit Power

Auch die Hohlwellengetriebe der RD-C-Serie lassen sich dank Plugand-Play-Technologie schnell und einfach in den Antriebsstrang integrieren. Die kompakten Servogetriebe sind als Koaxial- (RDS-C), Parallelwellen- (RDP-C) oder Winkelgetriebe (RDR-C) erhältlich und damit sehr vielseitig einsetzbar. Die Hohlwelle ist großzügig dimensioniert und bietet ausreichend Platz, Kabel und Schläuche, zum Beispiel Daten- und Versorgungsleitungen sowie Antriebswellen, einfach und platzsparend durch die Mitte des Zykloidgetriebes hindurchzuführen. Die robusten Präzisionsgetriebe der RS-Serie verfügen ebenfalls über eine Hohlwelle. Sie sind für Axiallasten bis zu neun Tonnen ausgelegt und punkten mit einer kompakten Bauform, hervorragenden Drehmomentleistungen sowie einer hohen Positioniergenauigkeit. Damit eignen sich die RS-Getriebe nicht nur optimal für den Einsatz in Drehtischen und Positionierern, sondern stellen auch eine Alternative zu herkömmlichen Drehtischen dar.

Robotergetriebe par excellence Inzwischen sind weltweit mehr als zwölf Millionen Zykloidgetriebe im Einsatz, Tendenz stark steigend. Bereits jetzt verlassen jährlich über eine Million Getriebe die Produktionsstätten. Mit dem Bau eines dritten Fertigungsstandort in Hamamatsu (Japan) verdoppelt sich die Produktionskraft bis 2030 auf zwei Millionen Präzisionsgetriebe – optimale Vorrausetzungen, um der wachsenden Nachfrage nach Automatisierungslösungen gerecht zu werden. Diese hohe Produktionskapazität wird vor allem in der Robotik mit ihren großen Stückzahlen sehr geschätzt.

Geräteserie SD4S

Die Antriebseinheit mit Mecanum-Rad erlaubt hohe Drehmomentleistungen auch auf kleinstem Raum. Bilder: Nabtesco Precision Europe

Ob mit Vollwelle (RV-N) oder mit Hohlwelle (RV-C): Robotergetriebe von Nabtesco stehen für hohe Präzision, sehr geringe Vibrationen und niedrige Massenträgheit. Das ausgeklügelte zweistufige Zykloidkonstruktion macht die Getriebe unempfindlich gegen Schockbelastungen und erlaubt hohe Drehmomente. Dank einer starken, integrierten Hauptlagerung kann auf externe Lagerungen verzichtet werden. Das ermöglicht kompaktere Konstruktionen und eine bessere Performance. Mobile Roboter profitieren von der vollintegrierten, dezentralen Antriebseinheit mit MecanumRad. Die verwendeten RV-W-Mecanum-Radantriebe erlauben auch auf kleinstem Raum hohe Drehmomentleistungen. Dank der Zykloidgetriebe arbeitet das kompakte und äußerst robuste Antriebskonzept zudem völlig wartungsfrei. « RT

Jennifer Hagmeyer ist Team Lead Marketing bei Nabtesco Precision Europe. High-Speed Drive Controller

Extrem kompakte Baugröße

Bis 360.000 1/min

Feldbus on board

Regelung von IPM-Motoren

Umfangreiche

Parametrierung über drivemaster4 SPS | Nürnberg 12.–14.11.2024 Halle 4 | Stand 230

KÖNIGLICHE ZÄHNE

2015 stellte Wittenstein seine Getriebegattung Galaxie vor. Seitdem hat das Unternehmen die Präzisionsgetriebe weiterentwickelt. Das miniaturisierte Galaxie ist ein hochsteifes Präzisionsgetriebe in kleinen Baugrößen, das eine bauraumkompatible Alternative zu Wellgetrieben darstellt – etwa für die Medizin- und die Industrierobotik. »

VON THOMAS BAYER

Im Zahnring des miniaturisierten Getriebes kommen sogenannte Königszähne zum Einsatz, die vielfach höhere Übersetzungsverhältnisse als Dachzähne ermöglichen.

Das neue Galaxie bietet im Vergleich zu anderen marktgängigen Wellgetrieben einige Vorteile: Bei den marktkompatiblen Getriebebaugrößen von derzeit 90 und 110 Millimetern bestehen eine um 40 Prozent höhere Kompaktheit und Drehmomentdichte, eine um den Faktor drei bessere Verdrehsteifigkeit, ein doppelt so großes Not-Aus-Moment, absolutes Nullspiel über die gesamte Lebensdauer und eine um fast 50 Prozent größere Hohlwelle. Verantwortlich dafür sind vor allem eine innovative axiale Kinematik zur Kraftübertragung sowie eine neu gedachte Planrad-Helixverzahnung mit Polygonscheibe. Zudem kommen im Zahnring sogenannte Königszähne zum Einsatz, die jetzt vielfach höhere Übersetzungsverhältnisse als Dachzähne ermöglichen. Der „genetische Code“ des radialen und des axialen Funktionsprinzips stimmt also im Grunde überein – das neue Getriebe kann somit zu Recht als kleiner Bruder beziehungsweise kleine Schwester des Galaxie von 2015 bezeichnet werden. „Die gesamte Gattung bietet heute Baugrößen von 90 bis 300 Millimetern Außendurchmesser

bei maximalen Beschleunigungsmomenten von 150 bis über 7500 Newtonmetern“, fasst Nadine Hehn, Business Pionier Manager bei Wittenstein, das Potenzial für die Anwender zusammen.

Highlights: bewährt und ausgezeichnet Mit dem Konzept dynamischer Einzelzähne, dem hydrodynamischen Vollflächenkontakt bei zugleich vielfachem Zahneingriff sowie der Einführung der logarithmischen Spirale in die Getriebetechnik ist das Getriebe mit radialem Funktionsprinzip der Benchmark hinsichtlich Tragfähigkeit, Verdrehsteifigkeit, Positionier- und Gleichlaufgenauigkeit sowie absoluter Spielfreiheit über die gesamte Lebensdauer. Die Erkenntnisse und Aussagen zu den Leistungsmerkmalen haben sich bewahrheitet, die Produktfamilie hat sich als Servoaktuator wie auch als Getriebe in der Praxis bewährt. Der Lohn – neben vielen zufriedenen Anwendern beispielsweise

GETRIEBE PUNKTET MIT ABSOLUTEM NULLSPIEL ÜBER DIE GESAMTE LEBENSDAUER.

im Werkzeugmaschinenbau, in der Handhabungstechnik oder der Robotik – waren zahlreiche Auszeichnungen, etwa der Hermes Award 2015, der Innovationspreis der Deutschen Wirtschaft 2016 oder die Nominierung für den Deutschen Zukunftspreis 2018, bei dem das Unternehmen zum Kreis der Besten zählte. Zudem wurde mit dem Getriebe eine auch wissenschaftlich anerkannte neue Getriebegattung begründet.

Kosten- und Marktanalysen agil berücksichtigt Begleitet wurde die Entwicklung der neuen, axialen Kinematik vom Blick auf die Gesamtkosten von Getrieben, denn kleiner bedeutet nicht zwangsläufig kostengünstiger – im Gegenteil, da beispielsweise in der mechanischen Fertigung von filigranen Teilen Toleranzen schwieriger einzuhalten sind als bei großen. „Das ist ein Dilemma, mit dem Anbieter von Präzisionsgetrieben zu kämpfen haben“, erläutert Nadine Hehn. „Anbieter, die auf große Präzisionsgetriebe spezialisiert sind, schaffen es kaum, kleine Getriebe zu bauen, die technische und wirtschaftliche Alleinstellungsmerkmale mit sich bringen.“ Diese Ausgangslage hatte zwei

Im miniaturisierten Galaxie-Getriebe greifen die als Zahnring verbundenen Einzelzähne innerhalb des Zahnträgers axial in die PlanradHelixverzahnung ein.

Konsequenzen: technologisch brauchte es eine (r)evolutionär neue Idee innerhalb der Getriebegattung – und organisatorisch war die Aufgabenstellung nur durch eine ganzheitliche Betrachtung der Herausforderungen im Rahmen eines Simultaneous Engineering zu lösen. Daher arbeiteten schon in der frühen Projektphase die Vor- und Konzeptentwicklung, die Fertigungs- und Montagespezialisten sowie das Markt- und Vertriebsmanagement Hand in Hand.

Konzeptsprung von radialer zu axialer Kraftübertragung

All die Merkmale, die den Erfolg des Getriebes mit Radial-Kinematik ausmachen, in kleinere Baugrößen mit Übersetzung i=60/61 zu überführen und damit einhergehend eine optimale Prozessfähigkeit der neuen Getriebeserie für die automatisierte Fertigung zu gewährleisten, hatte zu Beginn der Vorentwicklung so etwas wie die „Quadratur des Kreises“ an sich. Klar war zudem von Anfang an: Galaxie muss Galaxie bleiben – also keine Kompromisse hinsichtlich grundsätzlichem Funktionsprinzip sowie hoher Präzision und Performance. Die Lösung war der Konzeptsprung von der radial zur axial wirkenden Kraftübertragung – quasi ein „kinematischer Salto“ um 90 Grad. Angetrieben von einer Polygonscheibe mit zwei Hochpunkten greifen die als Zahnring verbundenen Einzelzähne innerhalb des Zahnträgers wie in einer Schraubbewegung axial in die Planrad-Helixverzahnung ein. „Dieser kinematische Aufbau eröffnet Vorteile für kleine Baugrößen“, erklärt Dr. Karoline Scheuermann, Business Developer im Business Pionier bei Wittenstein. „Das neue Galaxie erreicht kompaktere Außenmaße und damit platzsparendere Bauformen, bietet gleichzeitig eine größere Hohlwelle und größere Übersetzung, was durch den Einsatz

KÖNIGSZÄHNE IM ZAHNRING

ERMÖGLICHEN

HÖHERE ÜBERSETZUNGSVERHÄLTNISSE ALS DACHZÄHNE.

von Königszähnen statt Dachzähnen erreicht wird.“ Ausgelegt auf maximale Beschleunigungsmomente von 150 und 250 Newtonmetern bietet das miniaturisierte Galaxie eine hohe Drehmomentdichte – mit allen Vorteilen für zusätzliche Performance in einer gewählten Baugröße oder ein mögliches Downsizing der Getriebegröße bei Vorgabe definierter Leistungsmerkmale.

Auf hohe Prozessfähigkeit in der Fertigung und Montage ausgelegt Bei der Entwicklung der axialen Kinematik des miniaturisierten Getriebes hat das Unternehmen konsequent auf die Prozessfähigkeit in den ausgewählten Fertigungsprozessen und der Montage geachtet. Die Hauptfertigungsteile für Antrieb, Kraftübertragung, Abtrieb und Gehäuse können mit etablierten Fertigungsprozessen hergestellt und von einer Seite axial montiert werden. Hierzu wurden sowohl der eigentliche Montage -

Machen die Sicht frei

Aus harteloxiertem Aluminium

Wenn Werkzeugmaschinen in Betrieb sind, ist die Sicht in den Innenraum durch Späneflug und umherspritzendes Kühlschmiermittel stark eingeschränkt. Das SPINVISTA rotiert mit einer so hohen Geschwindigkeit, dass Flüssigkeiten und Verschmutzungen von der Scheibe ferngehalten werden. Das Ergebnis ist ein klarer Blick auf den Fertigungsprozess.

HEMA Maschinen- und Apparateschutz GmbH

Am Klinggraben 2 | 63500 Seligenstadt Tel.: +49 6182 773-0 | info@hema-group.com www.hema-group.com

Reaktionsschnell und überspüldicht

Die Hohlwelle hat einen Durchmesser von 31 Millimetern (Baugröße 90). So können mehr Kabel, Schläuche und andere Verbindungen im Inneren des Roboters verlegt werden.

Bilder: Wittenstein

prozess als auch die Teileversorgung und Materialbereitstellung in ihrer Prozessfähigkeit analysiert und angepasst. Damit ist die hohe Qualität nicht nur über das Produktdesign, sondern auch über die Herstellung des Produkts gewährleistet.

Mini-Galaxie und Cyber Kit Line als Motor-Getriebe-Kombination Hohe Verdrehsteifigkeit auch im Nulldurchgang, höhere Beschleunigungsraten bei reduzierten Vibrationen, hohe Drehmomentdichte und Überlastfähigkeit, große Hohlwelle, absolutes Nullspiel – das sind die zentralen Vorteile des Modells gegenüber konventionellen Wellgetriebe entsprechender Baugrößen. Damit eröffnet es unter anderem in der Medizin- und Präzisionsrobotik neue konstruktive und applikationstechnische Perspektiven. Zusammen mit den Servomotoren der Cyber Kit Line von Wittenstein Cyber Motor bildet das miniaturisierte Getriebe zudem die ideale MotorGetriebe-Kombination – wobei grundsätzlich auch Hohlwellenmotoren anderer Hersteller integriert werden können. « KIS

Thomas Bayer ist Leiter Innovation Lab bei Wittenstein.

Geringe Aufbauhöhe

FREIE AUSWAHL FÜR GETRIEBEBAUER

Für die Anbindung eines Getriebes an die Motorwelle gibt es eine Reihe von Optionen. Viele Komponenten-Hersteller bieten aber nur eine begrenzte Auswahl an Antriebselementen an. Bei KBK finden Getriebebauer hingegen die gesamte Bandbreite an spielfreien Welle-Nabe-Verbindungen. » VON SVEN KARPSTEIN

KBK hat auch eine Metallbalgkupplung für Roboter im Programm, die mit einem speziellen Adapterflansch ausgestattet ist. Bild: Andrey Armyagov /stock.adobe.com

Das Antriebstechnik-Produktprogramm der Unterfranken umfasst nicht nur unzählige Kupplungsvarianten, sondern auch Schrumpfscheiben und Klemmringe. Da Getriebe-Hersteller bei KBK vielfältige Lösungen für die spielfreie, drehmomentstarke Anbindung ihres Produktes an die Motorwelle bekommen, reduziert sich ihr Beschaffungsaufwand enorm.

Passfeder-Verbindungen sind störanfällig

KBK bietet sowohl für Vollwellen- als auch für Hohlwellengetriebe die passende WelleNabe-Verbindung an. Für die Anbindung von Hohlwellen-Getrieben an die Antriebswelle wird meist eine spielfreie Lösung wie zum Beispiel eine Schrumpfscheibe gewählt. Eine

Passfeder-Verbindung wäre zwar theoretisch auch möglich, aber die schlägt im Reversierbetrieb früher oder später aus. Außerdem entsteht mit der Zeit Passungsrost, der zum Ausfall der Passfeder-Verbindung führen kann und eine Demontage sehr schwierig macht. Schrumpfscheiben sind deshalb in diesen Anwendungen eindeutig die bessere Wahl.

Schrumpfscheiben für hohe Drehmomente

KBK hat zwei verschiedene Schrumpfscheiben-Varianten im Programm – eine dreiteilige (KBS19) und eine zweiteilige (KBS19/1). Während die KBS19 für Hohlwellen-Durchmesser von 14 bis 280 Millimeter und Drehmomentbereiche von 40 bis 327.000 Newtonmeter ausgelegt ist, kann die KBS19/1 auf Hohlwellen mit Durchmessern von 14 bis 240 ANTRIEBSTECHNIK

Millimeter verwendet werden und überträgt Drehmomente zwischen 29 Newtonmeter und 164.000 Newtonmeter.

Die Schrumpfscheiben werden zunächst über den Außendurchmesser der GetriebeHohlwelle geschoben. Danach steckt der Anwender die Motorwelle in die Hohlwelle und zieht die Schrauben an. Da die axialen Schraubenkräfte über den Kegel umgelenkt werden, presst sich der Innenring der Schrumpfscheibe auf den Außendurchmesser der Hohlwelle. So entsteht eine spielfreie Verbindung zwischen der Hohlwelle des Getriebes und der Antriebswelle. Dadurch wird die höchstmögliche Drehmomentübertragung erreicht.

Individuell ausgelegte Klemmringe

In vielen Anwendungen müssen Hohlwellengetriebe allerdings gar nicht so hohe Drehmomente übertragen, wie es mit Schrumpfscheiben möglich ist. Wenn das Getriebe über eine geschlitzte Hohlwelle verfügt, sind in solchen Fällen Klemmringe eine gute Alternative – diese Welle-Nabe-Verbindung baut zudem etwas kompakter und lässt sich noch leichter montieren als Schrumpfscheiben. KBK bietet seinen Kunden die individuelle Kalkulation und Auslegung von Klemmringen an. Der Service stößt auf reges Interesse bei den Kunden, denn viele Anwender finden am Markt nicht die Klemmringe, die ihren Anforderungen entsprechen. KBK kann dank seiner schlanken, effizienten Strukturen flexibel auf jeden Wunsch bei der Bauteilgestaltung eingehen.

So hat KBK hat Pionierarbeit geleistet Um den Service anbieten zu können, war einiges an Vorarbeit nötig. Zusammen mit einem Getriebe-Hersteller haben die Antriebstechnik-Spezialisten erst einmal die Drehmomente definiert, die von einem Klemmring auf eine Hohlwelle übertragen werden können. Das war Pionierarbeit, denn bis dahin hatte sich noch niemand diese Mühe gemacht. Die berechneten Drehmomente wurden anschließend in der Praxis überprüft und bilden seither die Grundlage für die individuelle Auslegung der Klemmringe. Neben der kundenspezifischen Kalkulation bietet KBK zudem Modifikationen an: So werden die Klemmringe auf Wunsch mit Passfedernuten oder individuellen Bohrungen versehen oder in verschiedenen Verhältnissen von Außen- zu Innendurchmesser geliefert. Auch die Verwendung spezieller Materialien, die Integration eines Verdrehschutzes oder die Auslegung mit niedrigen Massenträgheitsmomenten ist möglich.

Antriebstechnik-Anbieter individuell ausgelegte Klemmringe.

KBK hat Klemmringe in den Ausführungen KR-G (geteilt) und KR (geschlitzt) im Programm – beide gibt es sowohl aus Edelstahl als auch aus brüniertem Stahl. Die geschlitzte Version eignet sich für die Herstellung einer Verbindung zwischen Getriebehohlwelle und Motorwelle ebenso wie zur axialen Fixierung von Bauteilen auf der Welle. Klemmringe der Baureihe KR übertragen Axialkräfte von 867 Newton bis 8135 Newton und können auf Hohlwellen mit Durchmessern von 4 bis 50 Millimeter montiert werden.

Kupplungen mit Spreiznabe

Eine andere Variante, Hohlwellengetriebe und Motorwelle spielfrei miteinander zu verbinden, sind Metallbalgkupplungen mit Spreiznabe beziehungsweise Elastomerkupplungen mit Spreiznabe von KBK. Das Funktionsprinzip ist einfach: Man steckt die Kupplungen in die Hohlwelle, geht mit dem Schraubschlüssel durch die Kupplung hindurch und zieht die Schraube an, sodass sich die Kupplung mit der Hohlwelle des Getriebes verspannt. Die Metallbalgkupplung mit Spreiznabe (KB8) eignet sich für Wellen mit Durchmessern von 10 bis 60 Millimeter und überträgt Drehmomente zwischen 18 und 500 Newtonmeter, die Elastomerkupplung mit Spreiznabe (KBE4) ist für Wellen mit Durchmessern von 4 bis 62 Millimeter geeignet und kann Drehmomente zwischen 4 und 655 Newtonmeter übertragen.

Bei Vollwellen-Getrieben sind viele Hersteller dazu übergegangen, die Kupplung über eine MontageGlocke direkt in das Getriebe zu integrieren. Der Anwender muss hier also gar nicht mehr entscheiden, über welches Antriebselement er seine Motorwelle mit dem Getriebe verbindet. Die Antriebswelle wird einfach in die Kupplung des Getriebes eingeführt und mittels einer Schraube in der Montage-Öffnung fest mit dieser verspannt.

Kupplungen für Roboter

KBK bietet für diese Vollwellen-Getriebe eine große Bandbreite spielfreier Kupplungen an. Die Metallbalg-, Elastomer- und Schlitzkupplungen übertragen

Drehmomente zwischen 0,05 und 5.000 Newtonmeter und eignen sich für Wellendurchmesser von 1 bis 100 Millimeter.

Für hochpräzise beziehungsweise hochdynamische Anwendungen empfiehlt sich der Einsatz von Metallbalgkupplungen, denn sie weisen eine sehr hohe Verdrehsteifigkeit auf. Ein gutes Beispiel sind die Metallbalgkupplungen der Serie KB4K, die ursprünglich

für Hersteller von Drehmoment-Messwellen entwickelt wurden. Die KB4K können hohe Drehmomente übertragen, bauen zugleich aber mit Längen von 35 bis 96 Millimeter und Außendurchmessern von 32,5 bis 122 Millimeter sehr kompakt. Ebenfalls beliebt bei Getriebebauern ist die KB4LV. Die Kupplung lässt sich in der Länge verstellen und kann deshalb aus der Montage-Glocke herausgezogen werden, um die Klemmschraube frei zugänglich zu haben. Montagebohrungen oder -öffnungen sind nicht erforderlich. Eine weitere Besonderheit ist die Metallbalgkupplung der Serie KB4FA für Roboter: Hier liefert KBK einen Adapterflansch als Standardteil, der genau auf die genormte Schnittstelle passt.

Schnelle Montage