Mit SAP Digital Manufacturing zur digitalen Fabrik

Abonnieren Sie den WIN-verlagsübergreifenden

KI Newsletter!

Bleiben Sie auf dem Laufenden mit den neuesten Entwicklungen und Trends aus der Welt der Künstlichen Intelligenz. Unser kostenfreier Newsletter vom WIN-Verlag wird monatlich versendet und bietet Ihnen spannende Einblicke, exklusive Inhalte und Expertenmeinungen der verschiedenen Branchen.

Melden Sie sich jetzt an und verpassen Sie keine Ausgabe!

win-verlag.de

Weichenstellung für die digitale Fertigung

Liebe Leserinnen und Leser,

die Fertigungsindustrie steht vor einem tiefgreifenden Wandel. Digitalisierung, Automatisierung und datenbasierte Prozesse sind längst keine Zukunftsmusik mehr – sie sind Realität. SAP spielt dabei eine wichtige Rolle. Beispielsweise stehen mit SAP S/4HANA, SAP Digital Manufacturing (DM) und SAP Extended Warehouse Management (EWM) leistungsstarke Werkzeuge bereit, um Produktionsprozesse effizienter zu gestalten.

Doch der Weg zur digitalen Produktion ist komplex. Im Zentrum steht die Datenqualität: Ohne verlässliche, konsistente Stammdaten bleibt das Potenzial von SAP S/4HANA unerreicht. Unternehmen, die ihre Datenlandschaft jetzt systematisch bereinigen und harmonisieren, schaffen die Grundlage für reibungslose Abläufe und automatisierte Entscheidungen.

Aber es zeigt sich auch: Die Einführung von SAP Digital Manufacturing ist mehr als nur ein IT-Projekt. Sie erfordert ein tiefes Verständnis der Fertigungsprozesse, enge Abstimmung zwischen IT und Produktion – und einen klaren Fahrplan. Wer hier vorausschauend plant, kann von Echtzeittransparenz, Effizienzgewinnen und höherer Flexibilität profitieren.

Auch in der Intralogistik verändert sich vieles. Automatisierung mit SAP EWM steigert nicht nur die Geschwindigkeit und Präzision, sondern sorgt für nahtlose Integration zwischen Lager und Produktion.

Dieses Sonderheft beleuchtet die wichtigsten Handlungsfelder und liefert praxisnahe Einblicke, wie der Umstieg auf SAP S/4HANA oder die Implementierung von SAP Digital Manufacturing (SAP DM) gelingen kann.

Ich wünsche Ihnen eine erkenntnisreiche Lektüre!

Rainer Trummer Chefredakteur

Produktion und ERP lückenlos vernetzen.

Datenqualität für die digitale Transformation.

Systematisch und umfassend: simus classmate analysiert und strukturiert Daten aus ERP-, PLM- und CAD-Systemen und bereitet sie bestmöglich für weiterführende Prozesse auf. www.simus-systems.com/ produkte

BESUCHEN SIE DIGITAL MANUFACTURING

AUCH AUF FACEBOOK, X, XING UND LINKEDIN. Entwicklung,

16

EXPERTENUMFRAGE:

SAP-LÖSUNGEN FÜR DIE PRODUKTION

Das Lösungsportfolio von SAP umfasst alle Bereiche der Lieferkette und schließt dabei die Produktion als wesentlichen Teil der Wertschöpfung ein. Die Nutzung in der Cloud erleichtert die Integration der verschiedenen Segmente, doch speziell im Fertigungsbereich kann der Wechsel in die Cloud aufgrund spezifischer Anforderungen oder Schnittstellen herausfordernd sein. Was die aktuellen Herausforderungen sind und was besonders KMU bei der Umstellung auf SAP beachten sollten, erklären uns elf SAP-Experten.

Bild: © Gorodenkoff/stock.adobe.com

News

Aktuelles aus der Branche 5

Titelstory: IGZ-Branchenlösungen auf Basis von Best Practices

Mit SAP Digital Manufacturing zur digitalen Fabrik 6

Die Rolle von SAP in der digitalen Produktion Zwischen Kosten und Innovationsdruck 9

Optimierung der Datenqualität für SAP S4/HANA

S/4HANA: Mit neuer StammdatenStruktur sicher in die Migration 12

Expertenumfrage: SAP-Lösungen in der Fertigungsindustrie „Realistisch planen und schrittweise vorgehen“ 16

Digitale Transformation Erfolgsfaktoren der digitalen Transformation im Shopfloor 22

SAP DM-Implementierung Sieben Herausforderungen und Erfolgsfaktoren 26

Effiziente Produktionsplanung

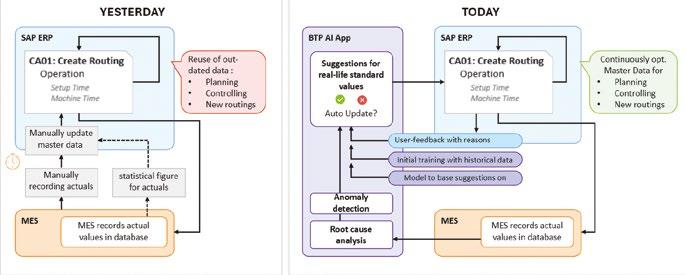

Face Value: KI optimiert Vorgabezeiten automatisch 30

Vorteile einer hybriden Strategie mit einem Subsystem S/4HANA-Migration und Digitalisierung im Gleichschritt 34

Wie SAP und DMS/QMS industrielle Workflows optimieren Erfolgsduo für die Industrie 36

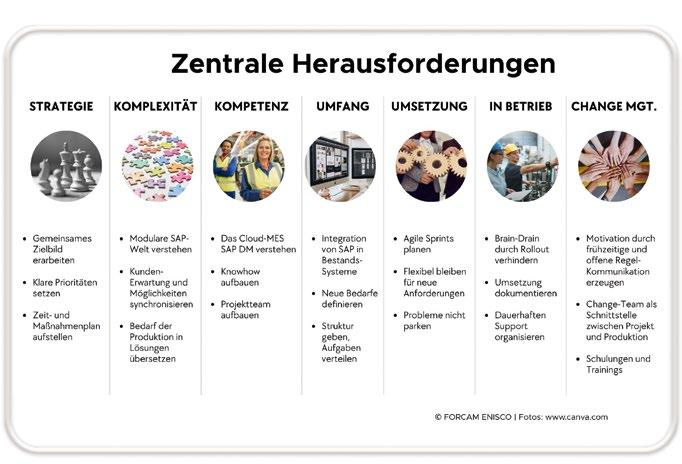

SAP DM-IMPLEMENTIERUNG: SIEBEN HERAUSFORDERUNGEN UND ERFOLGSFAKTOREN

Die sieben Hauptherausforderungen bei der Implementierung von SAP DM umfassen strategische Abstimmung zwischen IT und OT, Überwindung der ITKomplexität, Ausbau von Kompetenzen, realistische Planung, agile Umsetzung, Post-Go-Live-Betreuung und ChangeManagement. Die erfolgreiche Einführung erfordert eine strategische Planung und den Einbezug technischer, organisatorischer und personeller Faktoren.

Bild: © canva.com

Lagerautomatisierung mit SAP EWM Schlüsseltechnologie für die Logistik der Zukunft 38

Kreislaufwirtschaft in der Industrie Wie SAP die digitale Fertigung zirkulär macht 40

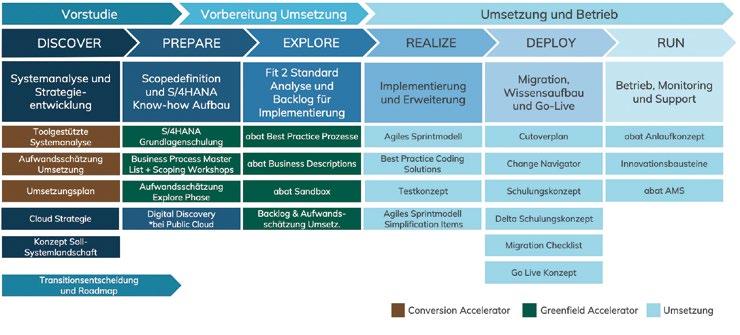

SAP Security in der Praxis SAP Security –in vier Schritten zum Erfolg 43 Transition der SAP-Systeme Wie der Umstieg auf SAP S/4HANA gelingt 45

REDAKTIONELL ERWÄHNTE INSTITUTIONEN, ANBIETER UND VERANSTALTER

Abat S. 45, Arvato Systems S. 43, CBS S. 30, Consilio S. 16, DSAG S. 5, 9, 17, Fabasoft Approve S. 17, 36, Flexus S. 38, Forcam Enisco S. 17, 26, IDAP S. 18, IGZ S. 6, Membrain S. 22, MHP S. 19, NTT Data Business Solutions S. 19, Quality Miners S. 20, 34, SAP S. 40, Simus Systems S. 12, Swan S. 20, T.CON S. 21, Trebing + Himstedt S. 18, 30

3

TITELSTORY: MIT SAP DM ZUR DIGITALEN FABRIK

Hersteller aus der Prozessindustrie stehen vor der großen Aufgabe, ihre Produktion noch stärker auf Effizienz, Nachhaltigkeit und Transparenz auszurichten, um den wachsenden Regularien und Marktanforderungen gerecht zu werden. SAP Digital Manufacturing (SAP DM) bietet eine durchgängige, intelligente Produktionsumgebung. IGZ ergänzt dies mit vorgefertigten Branchenlösungen, um neue digitale Standards schneller einzuführen. SEITE 6

TITELANZEIGE: IGZ

MIT SAP DIGITAL MANUFACTURING ZUR DIGITALEN FABRIK

Hersteller aus der Prozessindustrie stehen vor der großen Aufgabe, ihre Produktion noch stärker auf Effizienz, Nachhaltigkeit und Transparenz auszurichten, um den wachsenden Regularien und Marktanforderungen gerecht zu werden. SAP Digital Manufacturing (SAP DM) bietet eine durchgängige, intelligente Produktionsumgebung. IGZ ergänzt dies mit vorgefertigten Branchenlösungen, um neue digitale Standards schneller einzuführen.

IGZ Ingenieurgesellschaft für logistische Informationssysteme mbH Logistikweg 1

95685 Falkenberg, Deutschland Telefon: +49 (0) 96 37 / 92 92 - 0

E-Mail: info@igz.com www.igz.com

DSAG-INVESTITIONSREPORT 2025

Investitionsbereitschaft wächst

Auch in diesem Jahr hat die Deutschsprachige SAP-Anwendergruppe e. V. (DSAG) wieder nach den Investitionsplanungen der Unternehmen in Deutschland, Österreich und der Schweiz gefragt. Zentrale Ergebnisse: Die generelle Investitionsbereitschaft in IT-Lösungen und auch in SAP-Lösungen steigt weiter. Bezogen auf die SAP-Enterprise-Resource-Planning (ERP)-Lösungen SAP Business Suite, SAP S/4HANA On-Premises und S/4HANA Cloud zeigt sich, dass S/4HANA weiterhin an Bedeutung gewinnt. Gleiches gilt für RISE und GROW with SAP.

Die Ergebnisse des diesjährigen DSAG-Investitionsreports zeigen eine zunehmende Bereitschaft der Unternehmen, in zukunftsweisende Technologien und SAP-Lösungen zu investieren. Besonders hervorzuheben ist der signifikante Trend zur Cloud. Auch die steigende Bedeutung von KI und Cybersecurity unterstreicht die aktuellen Herausforderungen und Chancen, mit denen Unternehmen konfrontiert sind. Die Verschiebung hin zu einer verstärkten Cloud-Nutzung, die positive Ent-

Würzburger Pioniergeist trifft auf globale Intralogistik

30 Jahre Flexus AG

Dreißig Jahre Unternehmensgeschichte in der schnelllebigen ITund Logistikwelt sind selten. Wer so lange Bestand hat, braucht mehr als Software – Haltung, Ausdauer und die Fähigkeit, sich stetig neu zu erfinden. Die Flexus AG aus Würzburg verkörpert genau das. 1995 von Stefan Popp, damals Ingenieur bei Siemens, gegründet, startete das Unternehmen als Spezialist für SAP-Add-ons und ist heute ein international gefragter Enabler für digitale und automatisierte Intralogistiklösungen – von SAP-Systemen über eigene mobile Anwendungen bis hin zu Cloud-Lösungen und hybriden Flottensteuerungen.

ter und nachhaltiger zu gestalten. Daraus entstand eine Kultur, die Innovation direkt aus der Praxis entwickelt. Lösungen greifen nahtlos in SAP-Umgebungen und sprechen die Sprache der Intralogistik – von SAP Warehouse Management (EWM) über Yard Management bis zu komplexen Flottensteuerungen für autonome Fahrzeuge.

Technologische Exzellenz und soziale Verantwortung

Laut dem DSAG-Investitionsreport 2025 steigt die generelle Investitionsbereitschaft in IT-Lösungen und insbesondere in SAP-Lösungen weiter.

wicklung der S/4HANA-Cloud-Strategie sowie die wachsende Bedeutung von KI spiegeln die Dringlichkeit wider, sich technologisch weiterzuentwickeln, um wettbewerbsfähig zu bleiben. Gleichzeitig zeigt sich ein zunehmend differenziertes Bild zwischen großen und kleinen Unternehmen, was die Ressourcen für digitale Transformation betrifft.

Popp brachte Pioniergeist, Durchhaltevermögen und den Willen mit, Lager- und Transportprozesse effizienter, transparen-

Trotz Internationalisierung ist Flexus ein Familienunternehmen geblieben. Entscheidungen werden langfristig getroffen, Mitarbeitende als Menschen gesehen. Die 32-Stunden-Woche bei vollem Lohnausgleich beweist: Produktivität bemisst sich an Motivation, Kreativität und Effizienz,

nicht an Präsenz. Technologische Exzellenz und soziale Verantwortung bilden die Grundlage nachhaltigen Erfolgs.

Kunden wie KNOLL Maschinenbau, Swiss Krono Group, Mann + Hummel, Brose, Kautex, Coca-Cola, Daimler oder Heraeus – nur ein kleiner Ausschnitt aus der nationalen und internationalen Kundenliste – vertrauen auf Flexus.

Besonders sichtbar wird die Kompetenz beim hybriden Flottenmanagement: Mit der preisgekrönten Lösung FlexGuide4, Gewinner des SAP Innovation Award 2025, orchestrieren Unternehmen autonome Roboter, klassische Stapler und fahrerlose Transportsysteme zu einer flexiblen Flotte. Themen der Zukunft – KI-gestützte Logistik, autonome Lagerprozesse, CO₂neutrale Lieferketten – werden genau dort entwickelt, wo Flexus zu Hause ist: im Spannungsfeld zwischen SAP-System, Lagerhalle und Mensch.

Mehr Informationen: www.flexus.de

Bild: © Angelov/stock.adobe.com

ANZEIGE

Stefan Popp ist CEO der Flexus AG. Bild: Flexus AG

Mit SAP Digital Manufacturing zur digitalen Fabrik

Hersteller aus der Prozessindustrie stehen vor der großen Aufgabe, ihre Produktion noch stärker auf Effizienz, Nachhaltigkeit und Transparenz auszurichten, um den wachsenden Regularien und Marktanforderungen gerecht zu werden. SAP Digital Manufacturing (SAP DM) bietet eine durchgängige, intelligente Produktionsumgebung. IGZ ergänzt dies mit vorgefertigten Branchenlösungen, um neue digitale Standards schneller einzuführen. VON SEBASTIAN KLASZKA

SAP Digital Manufacturing (SAP DM) ist das Herzstück des „Design-toOperate“-Lösungsportfolios der SAP und bietet eine durchgängige, intelligente Produktionsumgebung. Durch Echtzeit-Transparenz und nahtlose Integration mit SAP S/4HANA und SAP Extended Warehouse Management (EWM) ermöglicht SAP DM eine zentrale Datennutzung, Prozesssicherheit und Effizienz entlang der gesamten Wertschöpfungskette. IGZ ergänzt dies mit vorgefertigten Branchenlösungen wie FILL+PACK für Abfüll- und Verpackungsprozesse, zum Beispiel für die Getränkeund Chemieindustrie, und FLOW+PACK für kontinuierliche Prozesse, beispielsweise für die Süßwarenindustrie, um neue digitale Standards schneller einzuführen.

SAP DM sorgt für Effizienz, Transparenz, Rückverfolgbarkeit und Nachhaltigkeit

SAP Digital Manufacturing bietet Unternehmen der Prozessindustrie zahlreiche Vorteile, die über Effizienzsteigerungen hinausgehen und nachhaltige Wettbewerbsvorteile schaffen:

1.

Echtzeit-Transparenz und Prozesssicherheit: SAP Digital Manufacturing bietet Produktions- und Werksleitern über konfigurierbare Dashboards Echtzeit-Transparenz zu KPIs über den aktuellen Produktionsfortschritt und zu Maschinenzuständen, wodurch fundierte Entscheidungen und schnelle, datenbasierte Reaktionen ermöglicht werden.

SAP DIGITAL MANUFACTURING BIETET UNTERNEHMEN DER PROZESSINDUSTRIE ZAHLREICHE VORTEILE, DIE ÜBER EFFIZIENZSTEIGERUNGEN HINAUSGEHEN.

Schichtleiter profitieren vom REO-Modul (Resource Orchestration), das ein flexibles Ein- beziehungsweise Umplanen von Aufträgen erlaubt und so eine optimale Auslastung hochautomatisierter Anlagen sicherstellt.

Produktionsmitarbeiter an der Linie profitieren von benutzerfreundlichen Werker-

Terminals, die Rezepturen und Arbeitsanweisungen digital anzeigen und durch Plausibilisierungsmaßnahmen, kombiniert mit vorkonfigurierten Verriegelungsmechanismen, absolute Prozesssicherheit gewährleisten.

2.Rückverfolgbarkeit: Gerade in sensiblen Branchen wie der Lebensmitteloder Chemieindustrie ist die Rückverfolgbarkeit von Produkten und eingesetzten Rohstoffen ein wesentliches Kriterium, das erfüllt werden muss. SAP DM bietet hierfür die notwendigen Funktionen, um eine durchgängige und vollständige SAP-Endto-End-Rückverfolgbarkeit von eingesetzten Produktionschargen und Rohstoffen sicherzustellen.

3.Nachhaltigkeit und Ressourcenschonung: SAP DM optimiert Energie- und Materialverbräuche, reduziert Abfälle und Ausschuss durch integrierte Qualitätssicherung und OEE-Analysen. Dies senkt Kosten und ermöglicht die Umsetzung nachhaltiger Produktionsziele, wodurch Unternehmen ihren ökologischen Fußabdruck verringern können.

Titelstory: IGZ-Branchenlösungen auf Basis von Best

IGZ Best Practices: Produktion und Qualität auf ein neues Level heben

IGZ bietet basierend auf SAP DM mehrere vorkonfigurierte Branchenlösungen für verschiedene Prozesse und Anforderungen der Prozessindustrie. Dies verkürzt die Realisierungszeit der SAP DM-Einführung und sorgt für eine sichere Projektumsetzung.

IGZ BIETET BASIEREND AUF SAP DM MEHRERE VORKONFIGURIERTE BRANCHENLÖSUNGEN FÜR VERSCHIEDENE PROZESSE UND ANFORDERUNGEN DER PROZESSINDUSTRIE.

FILL+PACK – die Lösung für automatische Abfüll- und Verpackungsprozesse: Diese Lösung hat ihren Schwerpunkt in der Lebensmittel-, Getränke- und Konsumgüterindustrie und ist auf die besonderen Anforderungen von automatischen Abfüllund Verpackungsprozessen zugeschnitten. FILL+PACK ermöglicht eine lückenlose Rückverfolgbarkeit und unterstützt die Erfassung zentraler Leistungskennzahlen wie OEE (Overall Equipment Effectiveness), bietet die Möglichkeit einer Auftragsfeinsteuerung sowie erweiterte Leitstandsfunktionalitäten. Dadurch lässt sich der gesamte Produktionsprozess in Echtzeit überwachen und optimieren.

FLOW+PACK – die Lösung für kontinuierliche Fließprozesse: FLOW+PACK ist ideal für die Automatisierung von verketteten Produktionslinien, wie sie zum Beispiel in der Süßwarenherstellung zu finden sind. Mit Funktionen wie einem vorkonfigurierten Leitstand und Echtzeit-Qualitätsprüfungen sorgt diese Best Practice dafür, dass

Kraiburg TPE: SAP DM ermöglicht ein digitales Auftragsmanagement, verkürzte Rüstzeiten und eine optimale Auslastung.

Bild: IGZ

Produktionsfortschritt und Produktqualität jederzeit transparent und kontrollierbar bleiben. Notwendige papierbasierte Prozesse zur Qualitätsdatenrückmeldung entfallen, und die papierlose Fertigung wird Realität.

Electronic Work Instruction (EWI) – die Lösung für Bulk-/ Herstellprozesse: EWI bietet eine dynamische Online-Werkerführung mittels detaillierten Prozessvorgaben und Phasen auf Basis des Prozessauftrages, die die Produktionsmitarbeiter strukturiert und sicher durch komplexe Herstellprozesse leitet. Integrierte Qualitätsprüfungen sorgen für höchste Produktqualität. Automatisierte Prozessdatenerfassung und Auswertung stellen eine hundertprozentige Rückverfolgbarkeit sicher. Die digitale Bereitstellung stets aktueller produktionsbegleitender Dokumente und Sicherheitshinweise sorgt für sichere Prozesse.

Kraiburg TPE: Echtzeittransparenz durch bidirektionale Maschinenanbindung.

Bild: IGZ

Weighing & Dispensing – die Lösung für Misch- und Dosierprozesse: Für präzise Wiege- und Dosierprozesse hat IGZ mit der Best Practice Weighing & Dispensing eine Lösung entwickelt, die eine exakte Einhaltung von Rezepturvorgaben und Toleranzen gewährleistet. Die direkte Anbindung von Waagen und Dosiersystemen sorgt für Prozesssicherheit und Transparenz. Damit wird eine nachhaltigere Produktion durch Schonung von Ressourcen aufgrund optimalen Materialeinsatzes unterstützt.

SAP DM BASIERT AUF MODERNSTER CLOUDTECHNOLOGIE UND ERFASST ALLE RELEVANTEN PRODUKTIONSDATEN IM UNTERNEHMEN.

Praxisbeispiele:

Mit SAP und IGZ zur digitalen Fabrik IGZ hat bereits zahlreiche Unternehmen erfolgreich bei der Einführung von SAP Digital Manufacturing-Lösungen unterstützt und dabei bewährte, branchenspezifische Best Practices angewendet. Die folgenden Beispiele verdeutlichen, wie diese Projekte den Unternehmen dabei geholfen haben, ihre Produktionen zu optimieren.

Kraiburg TPE: Technologischer Sprung zur Harmonisierung der Produktion Der globale Hersteller von thermoplastischen Elastomeren, Kraiburg TPE, gilt in seiner Branche durch die weltweite Einführung der MES-Lösung SAP DM als „digitaler Vorreiter“. Aufgrund eines unternehmensweiten Templates und der flexiblen Skalierbarkeit eignet sich die SAP-Architektur ideal für den gruppenweiten Roll-out und sichert so das zukünftige Wachstum des Unternehmens auf Basis standortübergreifender, einheitlicher Prozesse langfristig ab.

Die bestehende IT-Systemlandschaft wird harmonisiert, und die Aufgabenverteilung zwischen ERP, MES und PLS ist klar geregelt. Zwischen den Systemen herrscht ein durchgängiger Informationsfluss, um konsistente Daten und einen „Single Point of Truth“ jederzeit sicherzustellen. Die Entscheidung für das Projekt resümiert Herr Meier wie folgt: „SAP DM passt sehr gut

KRAIBURG TPE GILT IN SEINER BRANCHE DURCH DIE WELTWEITE EINFÜHRUNG DER MES-LÖSUNG

SAP DM ALS „DIGITALER VORREITER“.

zu einem modernen Unternehmen wie Kraiburg TPE, das sich im Zuge der Digitalisierung nachhaltig für die Zukunft aufstellen möchte. Wir sind überzeugt, mit unserer neuen Lösung auch künftige Herausforderungen im Produktionsumfeld zu meistern.“

Griesson – de Beukelaer: Digitale Vernetzung für höchste Qualität

Qualität schmeckt besser: Mit Prinzen-Rolle, Griesson Soft Cake oder Leicht & Cross-Knusperbrot produziert Griesson – de Beukelaer, eines der führenden Unternehmen im europäischen Markt für Süß- und Salzgebäck, beliebte Kekse und Snacks und nutzt dafür vollintegrierte IT-Systeme. In einem konstruktiven und ergebnisorientierten Austausch wurde IGZ Best Practice FLOW+PACK von prozessbegleitenden Qualitätsprüfungen zu ereignisgesteuerten Prüfungen weiterentwickelt: Die durchgehende

Griesson – de Beukelaer: Die digitale Prozesssteuerung mit der IGZ Best Practice FLOW+PACK sorgt für erhebliche Effizienzsteigerung.

Bild: Griesson – de Beukelaer

Chargen-Rückverfolgbarkeit, integrierte Leitstandfunktionen sowie In-Process-Kontrollen unterstützen die Qualitätssicherung in einem Lebensmittelbetrieb. Dies führte zu einer erheblichen Effizienzsteigerung durch gezielte Reduktion von Prüfaufwänden und schafft eine papierlose Produktion mit hoher Flexibilität und Transparenz.

BASF: Effiziente Produktionssteuerung und OEE-Reporting mit FILL+PACK

Der Chemiekonzern BASF setzt die IGZ Best Practice FILL+PACK ein, um seine Produktionsprozesse im Segment Agricultural Solutions zu optimieren. Eric Fritsche, Prozessmanagement BASF Agricultural Solutions, hebt die Vorteile hervor: „Durch die vertikale Integration von FILL+PACK haben wir unsere gesamte Produktionssteuerung optimiert. Die digitalisierte Dokumentation spart uns händische

„DURCH

DIE VERTIKALE INTEGRATION VON FILL+PACK HABEN WIR UNSERE GESAMTE PRODUKTIONSSTEUERUNG OPTIMIERT.“

ERIC FRITSCHE, PROZESSMANAGEMENT BASF AGRICULTURAL SOLUTIONS

Arbeitsschritte, wodurch weniger Korrekturaufwand notwendig ist. Zudem hilft uns die Echtzeit-Rückmeldung der Abfüllung dabei, adäquat zu planen. Die gesammelten Informationen bilden die Basis für das OEE-Reporting und die Instandhaltung der Anlagen; somit können wir mögliche Schwachstellen frühzeitig identifizieren und die Abfüllleistung entsprechend optimieren.“

Den Wandel gestalten: Mit SAP DM in eine innovative Zukunft SAP Digital Manufacturing ermöglicht Unternehmen der Prozessindustrie, ihre Produktionsprozesse digital abzubilden und zentral zu steuern. Die MES-Lösung von SAP basiert auf modernster Cloud-Technologie und erfasst alle relevanten Produktionsdaten, bindet Maschinen und Anlagen an und schafft so Transparenz und vielfältige Steuerungsmöglichkeiten in Echtzeit. Dies fördert die Nachhaltigkeit der Produktionsprozesse und bildet die Basis für neue KI-Technologien. Die IGZ-Branchenlösungen auf Basis von Best Practices sorgen zudem für eine schnelle und sichere Realisierung der Projekte. RT

SEBASTIAN KLASZKA ist stellvertretender Verkaufsleiter SAP Manufacturing bei IGZ.

BASF: Optimierte Produktionssteuerung und OEE-Reporting mit der IGZ Best Practice FILL+PACK.

Bild: BASF

Der Einsatz einer modularen Software-Architektur, um die es sich bei der SAP Business Suite handelt, geht in die richtige Richtung. So lassen sich bestehende SAP-Landschaften schrittweise erneuern, ohne dass dabei das gesamte Unternehmen auf einen Schlag auf eine neue Software migriert werden muss. Bild: © Yingyaipumi/stock.adobe.com

Zwischen Kosten und Innovationsdruck

Technologische Innovationen und Trends wie künstliche Intelligenz (KI) haben einen zunehmenden Einfluss auf die Auswahl und Implementierung von Software und beschleunigen die Cloud-Transformation in der Produktion. Trotz teils angespannter wirtschaftlicher Lage kommt mittelfristig kaum ein Unternehmen darum herum, sich mit diesen Themen aktiv auseinanderzusetzen. Damit stehen viele Produktionsunternehmen vor vielfältigen Herausforderungen, auch im Umgang mit SAP-Systemen. VON THOMAS HENZLER

Die Anforderungen an hochverfügbare IT-Lösungen, die an 365 Tagen im Jahr möglichst ohne Unterbrechung laufen müssen, haben sich auch im Zeitalter von Cloud-Lösungen nicht gewandelt. Die technologischen Veränderungen in Richtung Cloud brachten in der Vergangenheit allerdings selten einen wirklichen Mehrwert, sondern sorgten lediglich dafür, dass eine Software-Wartung sichergestellt war. Das ändert sich nun sukzessive durch Themen wie KI, die erst auf Cloud-basierten Architekturen sinnvoll und vor allem skalierbar sind. Künstliche Intelligenz kann

Anwendern und Unternehmen zunehmend Vorteile liefern, indem sie die Art und Weise, wie mit Systemen interagiert wird, verändert – von datenbasierten Empfehlungen bis hin zu autonomen Entscheidungen und Prozessen durch KI-Agenten. Industrie 4.0 nimmt so komplett neue Formen an. Klar ist aber auch: Eine schnelle, vollständige Systemumstellung in die Cloud, um das volle Potenzial von KI ausschöpfen zu können, ist allein aus technischer Sicht für die meisten Unternehmen eine große Herausforderung und nur über Jahre möglich. Vielmehr geht es darum, moderne, Cloud-

basierte Lösungen schrittweise in die bestehenden Landschaften zu adaptieren. Das führt allerdings häufig zu komplexen modularen und hybriden IT-Landschaften und damit verbunden zu den nächsten Herausforderungen.

„Suite-first“-Strategie als Antwort SAPs ganzheitlicher Plattformansatz mit der „Suite-first“-Strategie – eine modulare, Cloud-basierte Softwarelandschaft mit beispielsweise SAP S/4HANA (Private, Public oder On-Premises), SAP Business Technology Platform (BTP) – wird von der DSAG

begrüßt. Denn die Lösungen sollen dabei hochgradig miteinander verzahnt werden. Heißt: Anwender sollen sich künftig nicht mit der komplexen Integration von Systemen befassen müssen. Stattdessen sollen sie sich den wichtigen Dingen widmen können wie der Prozesstransformation, die SAP damit stärker in den Fokus stellt. In den letzten Jahren mussten sich viele Anwender aufgrund der unterschiedlichen modularen SAP-Lösungen wie der SAP Service Cloud, dem SAP Field Service Management oder auch der SAP Digital Manufacturing Cloud (DMC) mit Integrationen, Monitoring, Lizenzen etc. beschäftigen. Mit dem „Suite First“-Ansatz möchte SAP die Stärken der Vergangenheit einer starken, hochintegrierten Plattform in eine modulare Cloud-Welt überführen, um so die Vorteile aus beiden Welten zusammenzubringen.

Der Einsatz einer modularen SoftwareArchitektur, um die es sich bei der SAP Business Suite handelt, geht dabei in die richtige Richtung. So lassen sich bestehende SAP-Landschaften schrittweise erneuern, ohne dass dabei das gesamte Unternehmen auf einen Schlag auf eine neue Software migriert werden muss. Dies setzt allerdings eine entsprechende Strategie mit dazugehörigem Fahrplan

MIT DEM „SUITE FIRST“-ANSATZ

MÖCHTE SAP DIE STÄRKEN EINER HOCHINTEGRIERTEN PLATTFORM IN EINE MODULARE CLOUD-WELT ÜBERFÜHREN.

voraus. Denn ein limitierender Faktor ist stets das Wartungsende diverser Software-Produkte wie SAP Manufacturing Execution System (MES).

Modulare Lösungen in der Produktion

Im Kontext der Produktion ist SAP DMC ein Beispiel für eine modulare Lösung. Als Nachfolger des klassischen On-PremisesProdukts SAP MES, das Ende 2030 aus der Wartung läuft, kann DMC modular an bestehende ERP-Systeme angebunden werden. Vorteil: So lässt sich unter anderem der Shopfloor in den Produktionen weiter digitalisieren – auch mithilfe von KI.

Gleichzeitig können Unternehmen weiter auf ihren ERP-Kern setzen und parallel damit beginnen, einzelne Bereiche zu moder-

nisieren. Damit werden die Kosten für die Implementierung nicht auf einmal, sondern planbar nach und nach fällig.

Datengrundlage, KI-Nutzung und Datenplattform Moderne SAP-Lösungen, aber auch andere Nicht-SAP-Lösungen entfalten ihren Mehrwert meist dann, wenn Daten nahtlos fließen, KI flexibel nutzbar ist und technische Standards eingehalten werden. Beim Stichwort Datenfluss spielt die

MODERNE LÖSUNGEN ENTFALTEN IHREN MEHRWERT MEIST DANN, WENN DATEN NAHTLOS FLIESSEN, KI FLEXIBEL NUTZBAR IST UND TECHNISCHE STANDARDS EINGEHALTEN WERDEN.

neue SAP Business Data Cloud (BDC) eine zentrale Rolle. Sie soll die Unternehmen bei der Harmonisierung und Nutzung ihrer Daten unterstützen und so eine Basis für KI-getriebene Prozesse schaffen. Ein wichtiger Bestandteil dabei sind sogenannte Datenprodukte. Vereinfacht gesprochen zielt SAP damit darauf ab, aus verschiedenen Systemen unterschiedliche Datenobjekte zu harmonisieren wie ein Equipment. So soll eine einheitliche Sicht auf ein Datenobjekt entstehen, um damit beispielsweise KI-Anwendungen oder auch klassische Reports zu erzeugen. Diese werden zum Beispiel in Form der Insight-Apps durch SAP bereitgestellt.

Technische Standardisierung

Auch konsistente technische Standards für Berechtigungsmanagement, Monitoring, Zertifikatsverwaltung und Schnittstellen sind aus DSAG-Sicht essenziell, um eine sichere, effiziente und wartbare Produktions-IT über Systemgrenzen hinweg zu gewährleisten – sei es zwischen S/4HANA und der Service Cloud oder zwischen S/4HANA und der DMC. Dazu gehört ebenfalls eine starke prozessuale Integration wie bei der Produktrückverfolgbarkeit mittels Chargen- und Serialnummern. Dazu zählt aber genauso Grundlegendes wie eine durchgängige Verwaltung von Dokumenten, die nicht an den jeweiligen Systemgrenzen endet. Denn auch wenn die Lösungen modular sind, muss es möglich sein, auf elementare Dinge wie

CAD-Zeichnungen von allen relevanten Systemen aus zuzugreifen.

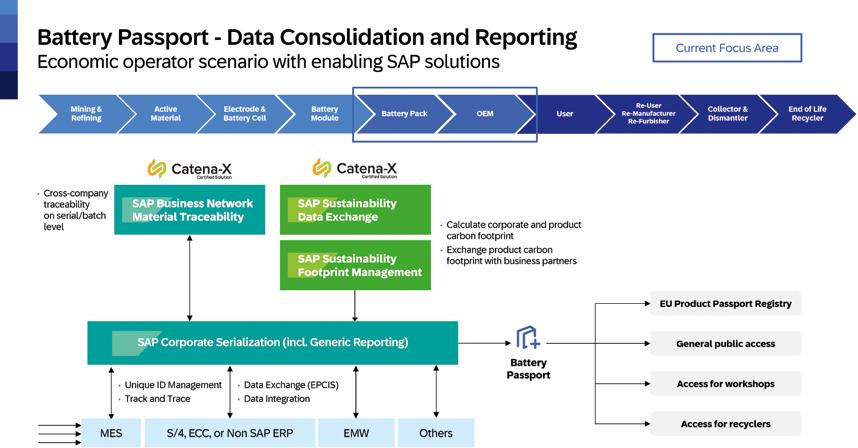

Innovation praktisch nutzbar machen Gerade produzierende Unternehmen benötigen nicht nur stabile und sichere Systeme, sondern auch die Fähigkeit, neue Technologien schnell zu adaptieren – etwa für vorausschauende Instandhaltung, Qualitätsüberwachung oder adaptive Fertigungsprozesse. Entscheidend dafür ist eine Plattform, die sich für Innovationen öffnet: durch Schnittstellen, Partnerschaften und flexible Datenarchitekturen. Die DSAG begrüßt Partnerschaften von SAP, etwa mit Anbietern wie Databricks, die es ermöglichen, SAP-Daten auch für externe Analytics- und KI-Anwendungen zu nutzen. Zusätzlich wird es zukünftig interessant sein zu sehen, in welche Richtung sich Initiativen wie Factory-X entwickeln und welche Auswirkungen sie auf das SAP-Portfolio haben. Ebenso erwähnenswert in diesem Zusammenhang sind die SAP-BusinessNetwork-Lösungen, die unter anderem die Brücke schlagen sollen zwischen internen Prozessen und Partnern, zum Beispiel in Instandhaltungsprozessen. Auch im Kontext des Produktpasses wird dies zunehmend wichtiger für Unternehmen sein.

Zusammenfassend ist SAP aus DSAGSicht im Bereich der Produktion und Fertigung auf einem guten Weg. Vor allem der Ansatz hin zu einer modularen, Cloudbasierten Softwarelandschaft führt in die richtige Richtung. Knackpunkt sind allerdings die Cloud-Lösungen, die bisherige On-Premises-Produkte ablösen sollen, teilweise aber noch nicht die funktionalen Anforderungen erfüllen. Das darf nicht dazu führen, dass Anwender in ein ProzessVakuum geschickt werden. Hier gilt es für SAP, weiterhin zu liefern und damit die Lücken zu schließen, damit Anwender ihre Prozesse – auch in hybriden Landschaften – durchgängig abbilden können. RT

THOMAS HENZLER ist DSAG-Fachvorstand Vertrieb, Produktion & Logistik.

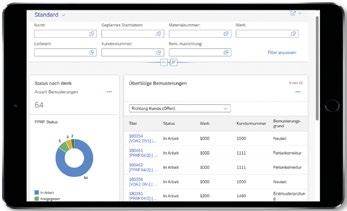

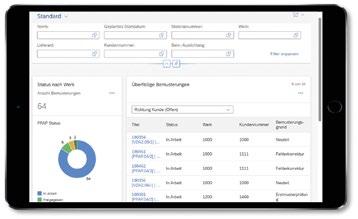

Bemusterung neu gedacht

Den gesamten PPAP-/PPF-Prozess direkt in SAP abbilden

Kämpfen auch Sie noch mit zeitaufwändigen, manuellen Bemusterungsprozessen? Verteilte Dokumente, Medienbrüche und fehlende Transparenz führen häufig zu Verzögerungen bei Entwicklungszeiten (time-to-market), zu Fehlern und erhöhtem Aufwand. Gerade bei der Bemusterung ist eine lückenlose, effiziente Dokumentation entscheidend, um Ihre Qualitätsstandards einzuhalten.

Die Anforderungen an die Produktionsfreigabe von Bauteilen sind anspruchsvoll und durch Standards wie PPAP (Production Part Approval Process) und PPF (Produktprozess- und Produktionsfreigabe) klar definiert. In der Praxis sind diese Prozesse häufig komplex und zeitaufwändig.

Dabei geht es auch einfacher

Die Lösung: XFT PPAP File 4S4 . Diese Software ermöglicht eine durchgängige, systemgestützte Abwicklung des gesamten Bemusterungsprozesses in SAP – vom Anlegen der Bemusterung über die Erstellung und Verwaltung der Unterlagen bis hin zur finalen Freigabe.

Die vollständige Integration in SAP erstreckt sich über alle relevanten Prozessschritte: von der Bestellung über die Wareneingangsprüfung bis zur Freigabe des Q-Infosatzes bei Kaufteilen. Auch die beteiligten Abteilungen werden aktiv unterstützt – durch automatisch generierte und terminierte Aufgaben behalten alle Beteiligten den Überblick und können ihre Schritte fristgerecht durchführen.

Alles digital, alles automatisiert, alles im SAP-System

Darüber hinaus unterstützt die Lösung hybride Kollaborationsszenarien durch die Integration der SAP BTP (Cloud): Der sichere Austausch von Daten und Dokumenten mit Lieferanten wird dadurch deutlich vereinfacht.

Das Ergebnis: Weniger administrativer Aufwand, mehr Transparenz und eine spürbar gesteigerte Prozesseffizienz. Die moderne Fiori-Oberfläche sorgt zudem

für eine intuitive und anwenderfreundliche Benutzererfahrung.

Fazit: Mit XFT PPAP File 4S4 steht Ihnen eine leistungsstarke und zukunftsfähige Lösung für die Bemusterung im SAP-Umfeld zur Verfügung – standardnah, effizient und durchgängig digitalisiert

XFT PPAP File 4S4 –Ihre Vorteile auf einen Blick

SAP-Integration: Verwalten Sie alle Bemusterungsvorgänge zentral – effizient, durchgängig und systemgestützt.

SAP BTP-Anbindung: Kollaborieren Sie sicher und unkompliziert mit Lieferanten – direkt über die SAP Business Technology Platform.

Moderne Fiori-Oberfläche: Profitieren Sie von intuitiver Bedienung und verbesserter Nutzerfreundlichkeit.

Integrierte Freigabe-Workflows: Reagieren Sie schneller bei Abweichungen – dank klarer Aufgabenund Verantwortungszuweisung.

Detaillierte Analytics: Behalten Sie KPIs und Prozessstände jederzeit im Blick – übersichtlich und visuell.

XFT GmbH - Wer wir sind Wir sind Ihr erfahrener Experte für Enterprise Information Management im SAPUmfeld – für alle Branchen. Mit unseren Produkten erweitern Sie Ihr SAP-System und führen alle Informationen, die in Ihren Prozessen anfallen, an einer Stelle zusammen.

Mehr Informationen und eine Auswahl unserer Referenzen finden Sie hier:

Altrottstraße 31, D-69190 Walldorf

TEL.: +49 (0) 62 27 / 54 55 50

E-MAIL: tobias.bender@xft.com Tobias Bender

S/4HANA: Mit neuer StammdatenStruktur sicher in die Migration

Die Einführung von SAP S4/HANA ist für viele Unternehmen ein strategischer Meilenstein auf dem Weg zur Digitalisierung.

Eine zentrale Herausforderung stellen dabei Qualität und Struktur der Stammdaten dar. Simus Systems bietet Software und Services, um eine solide Datenbasis für die neue ERP-Umgebung zu schaffen. VON DR. THOMAS TOSSE

Bei jeder Migration gefährden unvollständige, veraltete oder inkonsistente Daten nicht nur den Go-Live, sondern auch die langfristige Nutzung der neuen Systemumgebung. Doch im Vergleich zu anderen ERP-Systemen und älteren SAP-Versionen gilt dies für SAP S/4HANA umso mehr. In SAP S/4HANA sind Stammdaten enger in Prozesse, Auswertungen und User Interfaces eingebunden als je zuvor. Die Plattform verfolgt das Ziel eines vereinfachten, zentralisierten Datenmodells, das Echtzeitverarbeitung, Automatisierung und Analyse unterstützt. Dies erfordert ein besonders hohes Maß an Datenqualität – vor allem bei den zentralen Stammdatenobjekten, wie etwa von Geschäftspartnern, Materialien und Dokumenten.

Neue Stammdaten-Struktur für Business-Partner

Einige tiefgreifende strukturelle Änderungen, die mit S/4HANA eingeführt wurden, verstärken dies. So wurde der Bereich Business-Partner (BP) als alleinige Quelle für Kunden- und Lieferantenstammdaten geschaffen, um die Datenintegrität zu verbessern und Redundanzen zu beseitigen.

IT-VERANTWORTLICHE MÜSSEN FRÜHZEITIG IN DER MIGRATIONSSTRATEGIE DEFINIEREN, WELCHE DATENOBJEKTE IN DAS ZIELSYSTEM ÜBERNOMMEN WERDEN SOLLEN.

In anderen ERP-Systemen werden Kunden (Debitoren) und Lieferanten (Kreditoren) als getrennte Stammdaten gehandhabt. Vor einer Migration reicht es nicht aus, diese als SAP-Business-Partner-Gruppen anzulegen. Denn einem SAP-Business-Partner können noch im Verlauf der Geschäftsbeziehung Rollen wie Debitor, Kreditor, Lieferant, Auftraggeber oder Warenempfänger mehrstufig über Gruppen und Rollen flexibel zugeordnet werden.

Grundlegende Optimierung der Datenqualität

Deshalb müssen IT-Verantwortliche frühzeitig in der Migrationsstrategie definieren, welche Datenobjekte in das Zielsystem übernommen werden sollen. Dabei geht es nicht nur um Materialstämme und Geschäftspartner, sondern auch um weitere technische Objekte wie Equipment, Stücklisten oder Klassifizierungen. Parallel sollten die vorhandenen Daten nach Qualitätskriterien analysiert werden, um unvollständige Felder, Dubletten und inkonsistente Werte zu eliminieren.

Bereits in dieser Phase sollte man einen erfahrenen Dienstleister ins Boot zu holen, der die Zielstruktur in S/4HANA versteht. Wenn zum Beispiel SAP-Business-Partner Debitoren und Kreditoren ersetzen, hat das Auswirkungen auf Rollen, Pflichtfelder und Prozesse. Es spart viel Aufwand, wenn man derartige Auswirkungen bereits im Vorfeld berücksichtigt. Simus Systems bringt

Im Rahmen der Migrationsstrategie müssen sich IT-Verantwortliche mit der Struktur und Qualität der Stammdaten auseinandersetzen.

dazu ausgereifte Methoden, Werkzeuge und Erfahrungen mit. „Wir haben einen Stammdaten-Spezialisten mit tiefgehendem SAP-Know-how gesucht“, berichtet Paul Lung, der als Teamleiter Stammdatenmanagement SAP bei dem KühlanlagenSpezialisten Hauser in Linz für die Materialstamm- und Geschäftspartnerdaten verantwortlich ist. „Im Nachhinein betrachtet war dies sicher eine gute Entscheidung.“

Externe Unterstützung essenziell

Die Zusammenarbeit mit Simus Systems beginnt mit einem Vorprojekt, das Klarheit über die Potenziale und die dahinterstehenden internen und externen Aufwände schafft. Dazu wird zunächst eine überschaubare Datenmenge vom Kunden bereitgestellt und extern bearbeitet. Anhand der Ergebnisse werden in Workshops und Gesprächen die Ziele für das eigentliche Projekt definiert. Sie beginnen mit einer funktionalen Neuordnung der Stamm daten und umfassen oft die Klassifikation der Norm- und Kaufteile sowie den Aufbau weiterer, kundenspezifischer Funktionsklassen, welche die Wiederverwendungsrate von Materialien signifikant erhöhen.

Regeln verändern statt Daten bearbeiten

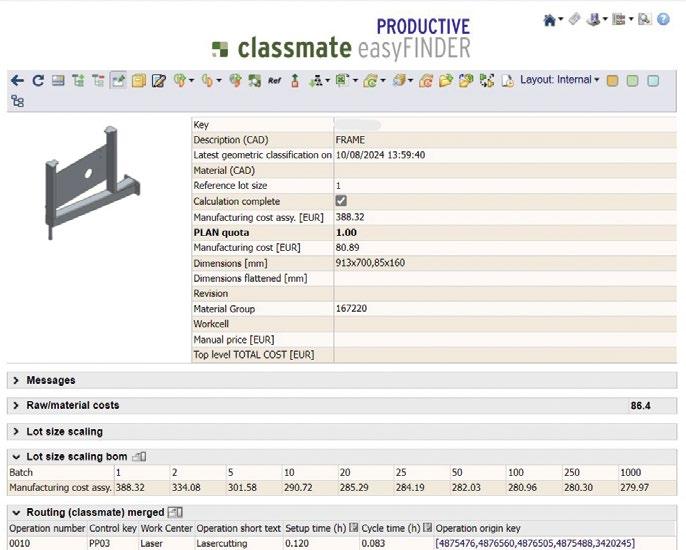

Mit Projektbeginn werden alle relevanten Daten aus den betroffenen Quellen ausgelesen und bearbeitet. Nach zunächst neutralen Regeln für die Aufbereitung und Optimierung werden die Daten sortiert, angereichert und in einer Ergebnisdatenbank abgelegt. Die Ergebnisse lassen sich nun mit der Suchmaschine Classmate Finder filtern und betrachten, um even-

„WIR HABEN EINEN STAMMDATENSPEZIALISTEN MIT TIEFGEHENDEM

SAP-KNOW-HOW

GESUCHT.“

PAUL LUNG, TEAMLEITER STAMMDATENMANAGEMENT

SAP BEI HAUSER IN LINZ

tuelle Fehler, Dubletten oder Ungenauigkeiten aufzufinden. In Workshops oder Teams-Konferenzen mit den betroffenen Fachabteilungen des Kunden lassen sich die Ergebnisse verfeinern. Änderungen werden jedoch nicht über einzelne Datensätze, sondern über Aufbereitungsregeln korrigiert. „Dies war ein iterativer Prozess mit Änderungen, um viele Abhängigkei-

ten berücksichtigen zu können“, berichtet Paul Lung.

Es folgt eine automatische Strukturierung der Daten in die entsprechenden Klassen. Dazu bringt Simus ystems eine Standard-Struktur mit. „Manchmal hat der mitgebrachte Standard von Simus Systems sofort gepasst – manchmal mussten wir die Klassifizierung an unsere Vorgaben anpassen“, sagt Paul Lung. „Auf jeden Fall war es gut, von einem mitgebrachten Grundstock ausgehen zu können.“

Dank dieser Methodik lassen sich bis zu 80 Prozent des Aufwands für die Datenbearbeitung einsparen. Anschließend gelangen die Daten samt neuer Struktur über eine flexible Schnittstelle in das neue System.

Nachhaltige Sicherung der Datenqualität

Um die einmal erreichte Qualität der Stammdaten zu erhalten, werden mit Classmate Finder die Regeln der Master Data Governance in Prozesse überführt. So können Anwender beispielsweise einen Materialantrag stellen, wenn sie ein gewünschtes Teil nicht finden. Eine Stammdatenstelle begutachtet die Materialanträge. Nach positiver Entscheidung wird das neue Material über die Schnittstelle automatisch in SAP S4/HANA angelegt. „In das Master Data Management haben wir viel Zeit und Überlegung investiert, aber es lohnt sich sofort“, sagt Paul Lung. „Die hervorragende Zusammenarbeit mit den kompetenten und freundlichen Beratern von Simus Systems hat viel zu dem erfolgreichen Projektverlauf beigetragen.“

Classmate EasyFinder von Simus Systems macht die Suche in großen Datenbeständen komfortabel und effektiv.

Bilder: Simus Systems

Unternehmensübergreifender Pflegeprozess

Auch die Datenpflege für Business-Partner, Equipments oder Materialstämme lässt sich über mehrere Fachabteilungen hinweg in anpassbaren Prozessen automatisieren. Für Sicherheit sorgt ein Berechtigungskonzept; intelligente Voreinstellungen reduzieren den Aufwand und verhindern Fehleingaben. Die intelligente Unterstützung bei Routineaufgaben beschleunigt die Durchlaufzeit, der Datenbestand bleibt aktuell und hochwertig.

Hohe Benutzerfreundlichkeit, geringer Aufwand

Die Datenaufbereitung vor einer Migration auf SAP S4/HANA ist eine Notwendigkeit. Die anschließende Datenpflege mit Simus Classmate führt zu hoher Benutzerfreundlichkeit, Flexibilität und Transparenz. Die Workflows lassen sich unabhängig von SAP kostengünstiger definieren und anpassen – ohne die Datenhoheit des ERP-Systems aufzugeben. RT

DR. THOMAS TOSSE ist Inhaber der Agentur Hightech Marketing.

SAP DM und SAP PEO: Die ganzheitliche Fertigung wird real

SAP Digital Manufacturing (DM) und SAP Production Engineering and Operations (PEO) optimieren Fertigungsprozesse.

PEO verwaltet Stammdaten und Änderungen, während DM die Echtzeit-Ausführung und Überwachung auf dem Shopfloor steuert.

VON MARKUS ALISKIEWITZ, PRINCIPAL CONSULTANT, BERND KOTULLA, SENIOR MANAGING CONSULTANT UND CHRISTIAN SCHWICKERT, ANALYST, ALLE CONSILIO

Komplexe Fertigungsstrukturen und kurze Entwicklungszyklen stellen Unternehmen vor große Herausforderungen. Deshalb muss die Lücke zwischen Engineering, Produktionsplanung und Ausführung geschlossen werden, um effizient zu wirtschaften. Mit SAP Digital Manufacturing (DM) und SAP Production Engineering and Operations (PEO) sowie dem Planungstool PP/DS bietet SAP drei Module an, die eine ganzheitliche Lösung für diese Herausforderungen bieten. DM und PEO sind eingebettet in die SAP-S/4HANA-Planungsszenarien. Dieses Tandem ermöglicht es Unternehmen, ihre Fertigungsprozesse zu optimieren, Echtzeit-Transparenz zu schaffen und flexibel auf Änderungen zu reagieren. Während SAP PEO die „Blaupause“ für die Produktion erstellt, setzt SAP DM diese Pläne auf dem Shopfloor in die Tat um und überwacht Prozesse. Gemeinsam schaffen sie eine durchgängige, datengetriebene Fertigungskette – ein Paradebeispiel für die Industrie 4.0.

Was verbirgt sich hinter den Modulen?

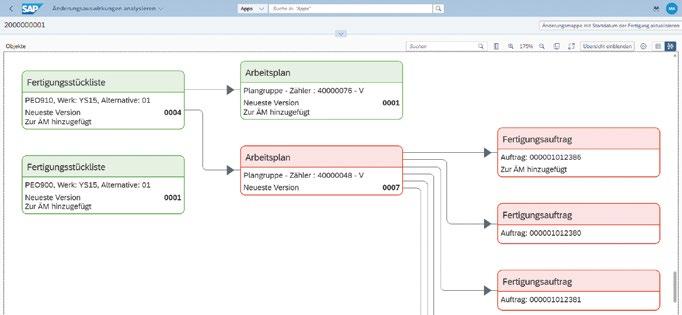

SAP PEO fokussiert sich auf Engineering und das ganzheitliche Änderungsmanagement. Es ermöglicht die Umwandlung von Engineering Bill of Materials (EBOM) in Manufacturing Bill of Materials (MBOM). Über entsprechende Schnittstellen (APIs) lässt sich PEO an CAD- und PLM-Systeme wie Siemens Teamcenter andocken, damit man die Daten der EBOMs übertragen kann. Tools wie das Team Data Management Interface (TDMI) und Change Record Workflows sorgen für eine reibungslose Übergabe von Konstruktionsdaten in die Produktion und verwalten Änderungen transparent. Zudem unterstützt PEO die Rückverfolgbarkeit durch Tracking & Genealogy, was besonders im Automobilsektor, dem Maschinenbau oder in regulierten Branchen wie der Luftfahrt essenziell ist. SAP DM hingegen ist ein cloud-basiertes Manufacturing-Execution-System (MES), das die Produktionsausführung steuert. Mit dem Production Operator Dashboard (POD) erhalten Shopfloor-Mitarbeiter Echt-

SAP PEO und SAP DM im Team: schematischer Aufbau der durchgängigen, datengetriebenen Fertigungskette

zeitzugriff auf Arbeitsanweisungen, Auftragsstatus und Qualitätsdaten. Features wie Resource Orchestration (REO) optimieren die Zuweisung von Mitarbeitern und Maschinen, während der Production Connector die Maschinenintegration ermöglicht und SAP DM Insights KPIs wie die Overall Equipment Effectiveness (OEE) visualisiert. KI-gestützte visuelle Inspektionen und die Edge-Komponente erhöhen die Qualität und Robustheit der Produktion.

Die Vorteile der Kombination

PEO liefert strukturierte Pläne, die DM in Echtzeit umsetzt, während SAP Digital Manufacturing Daten wie Produktionsfehler oder Termine in den Fertigungsauftrag (FeAuf) zurückspielt, um Prozesse in PEO zu optimieren. Diese bidirektionale Verbindung, unterstützt durch SAP S/4HANA und Schnittstellen wie OData APIs, sorgt künftig für einen nahtlosen Datenfluss. Beispielsweise könnte ein Automobilzulieferer PEO nutzen, um die Montage eines Armaturenbretts zu planen, inklusive 3D-Visualisierungen, Werkzeug- und Mitarbeiter-Zuweisungen. Hier können auch ad hoc noch kurzfristige Änderungen in vorhandene Fertigungsaufträge eingesteuert werden. DM führt diese Pläne aus, überwacht Zykluszeiten und meldet Abweichungen, die PEO für Anpassungen nutzt. Diese Zusammenarbeit steigert in der Fertigung die Effizienz, Transparenz und Flexibilität.

Für wen eignet sich die Kombination, und wann passt welches Modul?

Die Kombination aus SAP DM und PEO ist ideal für Unternehmen, die eine durchgängige digitale Transformation ihrer Fertigungsprozesse anstreben. Große und mittelgroße Unternehmen mit komplexen

Änderungsanalyse: Mit der App lassen sich die Auswirkungen der Änderungen am Prozessplan und der Fertigungsstückliste grafisch erkennen.

Bilder: CONSILIO

Produktionsabläufen profitieren besonders, da sie die volle Integration beider Module nutzen können. Branchen wie Automobil, Luftfahrt, Elektronik und Maschinenbau sind prädestiniert, da sie strenge Anforderungen an Rückverfolgbarkeit, Qualität, Sicherheit und Effizienz haben.

Beispielsweise können Automobilzulieferer die Kombination einsetzen, um MBOMs und Arbeitsanweisungen (PEO) mit Echtzeit-Shopfloor-Steuerung (DM) zu verbinden.

TEAM SAP DM UND PEO: DIE HIGHLIGHTS

Effizienz: PEO stellt präzise Stammdaten zur Verfügung, die DM anschließend in Echtzeit aus einem Fertigungsauftrag extrahiert und verwendet. Das reduziert die Aufwände für Produktänderungen und Erstellung von MBOMs.

Transparenz: Echtzeit-KPIs wie OEE via DM Insights und Rückverfolgbarkeit (PEO Tracking & Genealogy, Change Record) machen Prozesse sichtbar und sicherer.

Flexibilität: Änderungen in PEO fließen über den Fertigungsauftrag direkt in SAP DM ein, was schnelle Anpassungen ermöglicht.

Industrie 4.0: IoT-Integration, KI (zum Beispiel visuelle Inspektion) und CloudArchitektur schaffen eine smarte Fabrik.

Änderungsmappe: Mit der App lassen sich Änderungsprozesse überwachen, analysieren und zurückverfolgen.

Was bedeutet das konkret?

Nicht in jeder Situation ist die Kombination aus SAP PEO und SAP DM wirtschaftlich sinnvoll. Drei Szenarien sprechen jedoch dafür, beide Module zu verbinden, um Ihre Wettbewerbsfähigkeit nachhaltig zu stärken:

Komplexe Produktionen: Unternehmen mit mehrstufigen Fertigungsprozessen benötigen PEO für die Koordination der Stammdaten und DM für die Ausführung, zum Beispiel in der Luftfahrtindustrie mit Hunderten Komponenten und einer Vielzahl an Dispostufen.

Regulierte Branchen: In der Luftfahrt-, der Automobil- und Rüstungsindustrie ist Rückverfolgbarkeit und Dokumentation entscheidend, beispielsweise via PEO Tracking & Genealogy und DMProtokollierung.

Globale Unternehmen: Werke in verschiedenen Regionen profitieren von DM Insights für KPI-Vergleiche und PEO für standardisierte Prozesse.

Ein Beispiel: Der japanische Mischkonzern Kawasaki Heavy Industries (KHI), der in verschiedenen Sektoren tätig ist wie Luft- und Raumfahrt, Schienenfahrzeuge, Schiffbau, Maschinenbau und Motorräder, nutzt PEO, um etwa Triebwerksdesigns mit CAD-Daten zu synchronisieren, und SAP DM, um die Montage in Echtzeit zu überwachen.

Wie sieht es mit mittelständischen Unternehmen aus?

SAP PEO und SAP DM sind Lösungen für unterschiedliche Herausforderungen in

der Fertigung. Diese Eckpunkte können Hinweise darauf sein, welches Tool am besten zum eigenen Tagesgeschäft passt:

Nur SAP PEO:

• Unternehmen oder Entwicklungsteams: Firmen mit Fokus auf Produktentwicklung, aber ohne Shopfloor-Ausführung, zum Beispiel Ingenieurbüros, nutzen PEO für BOM-Management und Arbeitsanweisungen.

• Beispiel: Ein Maschinenbau-Startup, das Prototypen plant, braucht PEO für die BoP-Erstellung, aber kein DM, da die Produktion extern erfolgt.

Nur SAP DM:

• Fertigungsunternehmen: Betriebe mit hohem Bedarf an Shopfloor-Transparenz nutzen DM für Echtzeitsteuerung und KPI-Analyse.

• Beispiel: Ein mittelständischer Konsumgüterhersteller, der Verpackungen produziert, nutzt DM für die Überwachung von Produktionslinien, ohne PEO, da die Fertigungsstrukturen simpel sind.

Fazit: Die Kombination von SAP DM und PEO ist die beste Lösung für große, komplexe oder regulierte Fertigungsunternehmen, die eine smarte, durchgängige Produktionskette realisieren wollen. Kleinere Unternehmen oder solche mit spezifischem Fokus auf die Engineering/ Shopfloor-Transparenz können mit einem Modul starten und später skalieren.

Mehr Informationen: www.consilio-gmbh.de

„Realistisch

planen und schrittweise vorgehen“

Das Produktportfolio von SAP umfasst alle Bereiche der Lieferkette und schließt dabei die Produktion als wesentlichen Teil der Wertschöpfung ein. Die Nutzung in der Cloud erleichtert die Integration der verschiedenen Segmente, doch speziell im Fertigungsbereich kann der Wechsel in die Cloud aufgrund spezifischer Anforderungen oder Schnittstellen herausfordernd sein. Was die aktuellen Herausforderungen sind und was besonders mittelständische Fertigungsunternehmen bei der Umstellung auf SAP beachten sollten, erklären uns elf SAP-Experten. VON RAINER TRUMMER

FRAGEN AN DIE EXPERTEN

1 Welche aktuellen Herausforderungen sehen Sie beim Einsatz von SAP-Lösungen in der Fertigungsindustrie?

2 Was sollten insbesondere mittelständische Fertigungsbetriebe beachten, die ihre Produktionsprozesse mit SAP-Anwendungen steuern wollen?

3 Welche Innovationen, die den digitalen Wandel in der Fertigungsindustrie vorantreiben werden, erwarten Sie in den kommenden Jahren?

1.Markus Aliskiewitz

Principal Consultant bei Consilio

Bild: Consilio

Einerseits setzen Anwender auf neue Technologien, wie sich beim Umstieg von R/3 auf S/4 zeigt, aber gleichzeitig verharren sie oft noch in ihren alten Mustern. Grund: Möglicherweise fehlt der Mut, oder es schrecken die zusätzlichen Investitionen ab, sich mit aktuellen Innovationen zu befassen. Stichworte sind hier die Cloud, PEO als Stammdatenmanagement-Tool inklusive EBOM/MBOM oder SAP DM als Shopfloor-Tool. Beispielsweise schließt PEO die Lücke zwischen der Produktentwicklung und der Fertigungssteuerung und öffnet so den Weg in Richtung Industrie 4.0. Ähnliches gilt für die Kapazitätsplanung: Die alten CM*-Transaktionen sind laut SAP bald Geschichte; daher sollten Anwender zügig auf PP/DS setzen.

2. Das A und O ist eine gute Beratung, die transparent aufzeigt, welche Fertigungssteuerungsprozesse essenziell sind beziehungsweise die Kundenanforderungen befriedigen. Wenn dieser Punkt geklärt ist, sollte man sich überlegen, wie man den aktuellen Fertigungsprozess im SAP-Standard abbildet – mit möglichst wenigen Eigenentwicklungen. Grund: Wer möglichst nah am Standard bleibt, spart bei Release-Wechseln nicht nur Zeit und Kosten, sondern bleibt durchgehend lieferfähig.

3. In der Fertigung spielt der digitale Zwilling – also das digitale Pendant des Produkts – eine immer größere Rolle. Mit ihm lassen sich Fertigungsprozesse optimieren, Innovationen vorantreiben und Wettbewerbsvorteile erlangen. SAP PEO unterstützt die Entwicklung zum digitalen Zwilling durch die Verknüpfung von technischen Stücklisten (EBOM) und Fertigungsstücklisten (MBOM) – inklusive 3D-Zeichnungen. Das vollständig in S/4HANA integrierte Tool deckt mit zahlreichen Funktionen und Submodulen den gesamten Fertigungsprozess ab und hilft Anwendern, ihre Prozesse zu verbessern und effizienter zu gestalten.

1.

Thomas Henzler

DSAG-Fachvorstand Vertrieb, Produktion & Logistik Bild: DSAG

Die Herausforderung liegt in der Kombination vieler Themen, die es im Kontext von SAP zu bewältigen gilt. Neben dem Wartungsende von SAP ECC laufen auch Produkte wie SAP Manufacturing Execution System (SAP MES) aus der Wartung. Während es zum Beispiel für ECC durchaus die Möglichkeiten einer zunächst reinen technischen Umstellung auf S/4HANA gibt, müssen bei SAP MES Prozesse überdacht und eine komplett neue Software auf Basis der Digital Manufacturing Cloud (SAP DM) eingeführt werden – was wiederum Einfluss auf die S/4HANATransformation hat. Die Abhängigkeit der Projekte zueinander führt besonders bei großen Firmen zu enormem Planungsaufwand. Ein Thema sind auch kundeneigene Erweiterungen in ‚alten‘ Systemen, die sich bei einer Umstellung nicht mehr weiter betreiben lassen und somit komplett überdacht werden müssen.

2. Es braucht einen Plan, vor allem aber eine Strategie, und damit verbunden ein durchgängiges Architektur-Management: angefangen mit der Bedarfs- und Absatzplanung, zum Beispiel mit SAP IBP, über den Einsatz von Planungssystemen wie PP/DS bis zur Anbindung von MES-Systemen wie SAP DM. Die Bandbreite möglicher Lösungen ist beachtlich. Unternehmen müssen auswählen, welche für sie strategisch Sinn machen und eine echte Verbesserung bringen – und in welcher Reihenfolge sie diese einführen. Alles auf einmal ist kaum möglich.

3.

Mit Produkten wie SAP DM hat SAP eine neue Generation von MES-Systemen auf den Markt gebracht. Dabei hält KI zunehmend Einzug in Prozesse – und wird mit Blick in die Zukunft sicherlich noch großes Potenzial entfalten. Gleichzeitig werden aber auch die Herausforderungen wachsen, beispielsweise beim Sourcing von direkten Materialen.

Expertenumfrage: SAP-Lösungen in der Fertigungsindustrie

1.

Andreas Dangl

Entrepreneur und Geschäftsführer von Fabasoft Approve Bild: Fabasoft Approve

SAP deckt im industriellen Umfeld vor allem unternehmensinterne Prozesse ab, stößt jedoch bei technischen Dokumentationen, revisionssicherer Archivierung oder unternehmensübergreifenden Freigabe-Workflows an seine Grenzen. Viele Unternehmen versuchen, diese Lücken durch umfangreiches Customizing zu schließen. Gerade bei der Umstellung auf SAP S/4HANA hat es sich bei unseren Kunden bewährt, komplexe Qualitäts- und Dokumentationsprozesse in spezialisierten Lösungen abzubilden. So lassen sich Altlasten vermeiden, der Customizing-Aufwand und die damit verbundenen Kosten reduzieren sowie Prozesse effizienter gestalten.

2.

Wichtig ist dabei, bestehende Prozesse kritisch zu prüfen und gegebenenfalls neu zu denken. Eine Fit-Gap-Analyse zeigt, welche Abläufe sich mit SAP-Anwendungen abbilden lassen und wo spezialisierte Systeme – etwa ein Industrial DMS oder QMS – echten Mehrwert bieten. Meine Empfehlung ist, mit einem Proof-of-Concept in einem klar abgegrenzten Bereich zu starten. So lassen sich erste Erfahrungen sammeln und potenzielle Risiken frühzeitig identifizieren. Nach einer erfolgreichen Pilotphase kann die Lösung schrittweise auf weitere Bereiche und Standorte ausgerollt werden.

3. KI-Agenten werden industrielle Prozesse auf ein neues Niveau heben, indem sie Aufgaben autonom optimieren und direkt dort ausführen, wo Daten entstehen. Parallel dazu setzen sich Predictive-Quality- und Predictive-Maintenance-Verfahren durch, die Qualitätsprobleme oder Ausfälle erkennen, bevor sie entstehen, und dadurch Kosten sowie Stillstände reduzieren können. Gleichzeitig rückt Industrie 5.0 den Menschen wieder stärker in den Mittelpunkt, sodass sich technologische Präzision mit menschlicher Flexibilität, Nachhaltigkeit und Resilienz verbindet.

Oliver Hoffmann

Geschäftsführer von Forcam Enisco

Bild: Forcam Enisco

1. Ich sehe drei Herausforderungen. Erstens: das saubere Aufbereiten von Signalen aus heterogenen Maschinen in einem einheitlichen Datenmodell. In der Produktion gilt es, Echtzeitdaten aus Maschinen in SAP-Anwendungen effizient zu nutzen. Es braucht offene Schnittstellen und spezialisierte MES-Lösungen, die reibungslos mit SAP ERP zusammenarbeiten. Zweitens: die Integration von SAP-Lösungen in heterogener IT-Landschaften, also in historisch gewachsene Architekturen. Und drittens: Besonders wichtig ist es, die Komplexität zu beherrschen. Eine Integration, ein Upgrade oder ein Wechsel zu SAP erfordert nicht nur technologische, sondern vor allem auch prozessuale Umstellungen.

FRAGEN AN DIE EXPERTEN

1 Welche aktuellen Herausforderungen sehen Sie beim Einsatz von SAP-Lösungen in der Fertigungsindustrie?

2 Was sollten insbesondere mittelständische Fertigungsbetriebe beachten, die ihre Produktionsprozesse mit SAP-Anwendungen steuern wollen?

3 Welche Innovationen, die den digitalen Wandel in der Fertigungsindustrie vorantreiben werden, erwarten Sie in den kommenden Jahren?

2.

Mittelständler sollten realistisch planen und schrittweise vorgehen. Wichtig ist eine klare Digitalisierungsstrategie, die auf den individuellen Bedarf abgestimmt ist. Statt eines ‚Big Bang‘ begleiten wir unsere Kunden durch einen systematischen Prozess mit acht für die Organisation verdaubaren Schritten, inklusive Change-Management. Technologisch sollten Mittelständler auf eine modulare und skalierbare MES-Lösung wie SAP Digital Manufacturing setzen. Erfolgskritisch ist, die Mitarbeitenden zu motivieren – durch frühzeitige Kommunikation, durch Teilhabe und Vorschlagswesen sowie durch Schulungen.

3.

Wir erwarten die weitere Verschmelzung von IT und OT. KI-Apps werden viel Neues ermöglichen, zum Beispiel, Vorhersagen oder alternative Szenarien in Sekundenschnelle zu liefern. Dafür sind valide Daten nötig, sonst bleibt KI ein stumpfes Schwert. Die Zukunft gehört offenen, cloud-fähigen Lösungen sowie praxistauglichen Apps, die Fabrikteams einfach integrieren können und die standortübergreifend für mehr Transparenz und Effizienz sorgen.

Dela-Aline Dauner

Field Lead MES bei Trebing+Himstedt Bild: Trebing+Himstedt

1. In vielen Werken fehlt die durchgängige Integration von ERP, MES und Shopfloor-Ebene. Statt eines homogenen Datenmodells dominieren heterogene Schnittstellen, Schatten-IT und inkonsistente Stammdaten. Das erschwert die Synchronisierung von Auftrags-, Material- und Maschinendaten und hemmt jede datenbasierte Steuerung. SAP bietet mit der Digital Manufacturing Suite einen integrierten Ansatz, doch der Wandel erfordert technisches Know-how, klare Zielbilder und die Fähigkeit, bestehende Systeme schrittweise in moderne, cloud-fähige Architekturen zu überführen. Ohne diese Grundlage bleiben Echtzeittransparenz und OEE-Optimierung oft Wunschdenken.

2.

Nicht die Technologie steht am Anfang, sondern das Zielbild. Mittelständler sollten klar definieren, welche Prozesse sie digitalisieren wollen – und welchen konkreten Mehrwert sie davon erwarten. MES ist kein Selbstzweck, sondern muss als integraler Bestandteil von Logistik, Qualitätsmanagement und Instandhaltung gedacht und umgesetzt werden. Mittelständische Fertigungsbetriebe sollten SAP nicht als starres, monolithisches System verstehen.

Vielmehr bietet das SAP-Portfolio mit der Digital Manufacturing Suite moderne, cloud-basierte Lösungen, um gezielt Teilprozesse zu digitalisieren – skalierbar und nahtlos in bestehende SAP-Prozesse eingebunden. So können auch Mittelständler pragmatisch starten, erste Quick Wins realisieren und schrittweise wachsen.

3.

KI wird zur treibenden Kraft im Manufacturing Operations Management-Umfeld (MOM) – vor allem, wenn sie intelligent mit Echtzeitdaten verknüpft wird. Ein Beispiel: KI-Modelle analysieren live die Fertigungsdaten, erkennen Muster, optimieren automatisch Stammdaten und verbessern so die Produktionsplanung um bis zu 20 Prozent. Das erhöht nicht nur die Effizienz, sondern auch die Liefertermintreue (OTIF). Künftig gewinnen selbstoptimierende Produktionssysteme an Bedeutung, also Systeme, die sich dynamisch an sich verändernde Rahmenbedingungen anpassen und Ende-zu-Ende-gedacht sind: vom Produktdesign über die Fertigung bis zur Auslieferung. Eine zentrale Rolle spielen dabei digitale Zwillinge, die als virtuelle Abbilder von Produkten und Prozessen Simulationen, Optimierungen und datenbasierte Entscheidungen ermöglichen.

1.

Mario Hermeling

Geschäftsführer bei IDAP

Bild: IDAP

Eine aktuelle Herausforderung ist die wachsende Komplexität der Produktionsprozesse. Viele Unternehmen kämpfen damit, ihre SAP-Systeme an cloud-basierte Architekturen anzupassen, ohne den laufenden Betrieb zu stören. Zudem müssen SAPLösungen oft in eine heterogene IT-Landschaft integriert werden, in der auch Altsysteme weiterlaufen. Schließlich erfordert die zunehmende Nutzung von Echtzeitdaten eine leistungsfähige Infrastruktur, die in vielen Werken erst noch aufgebaut werden muss.

2.

Mittelständische Fertigungsbetriebe sollten vor allem darauf achten, ihre SAP-Lösungen an den eigenen Geschäftsprozessen auszurichten, anstatt Standardfunktionen einfach zu übernehmen. Eine frühzeitige Einbindung und Schulung der Mitarbeitenden ist entscheidend für die Akzeptanz und den Erfolg der digitalen Transformation. Bei begrenztem Budget empfiehlt sich ein schrittweiser Roll-out mit klar priorisierten Projekten. Eine enge Zusammenarbeit mit erfahrenen SAP-Partnern wie der IDAP hilft, typische Implementierungsfehler zu vermeiden. Ebenso sollten Betriebe bei ihrer Lösung auf Skalierbarkeit achten, um zukünftige Anforderungen ohne teure Systemwechsel abdecken zu können.

3.

In den kommenden Jahren wird die Fertigungsindustrie von digitalen Innovationen geprägt sein. Technologien wie KI und IIoT ermöglichen eine intelligentere, vernetzte und vorausschauende Produktion. Cloud-Technologien und modulare SAP-Architekturen mit Echtzeitverarbeitung sorgen für mehr Flexibilität und Geschwindigkeit. Zudem erwarten wir Fortschritte in der Visualisierung und Steuerung über mobile Endgeräte und AR. Nachhaltigkeit, Cybersicherheit und digitale Weiterbildung werden zunehmend zu strategischen Erfolgsfaktoren.

Expertenumfrage: SAP-Lösungen in der Fertigungsindustrie

1.

Kai Roßnagel

Senior Manager SAP Production & Logistics bei MHP

Bild: MHP

Ein häufiges Thema ist die Akzeptanz von Cloud-Lösungen. Viele Unternehmen haben Sicherheitsbedenken und zweifeln an der Cloud-Verfügbarkeit im Produktionsprozess. Dabei sind diese Vorurteile meist unbegründet, da moderne Cloud-Lösungen hohe Standards in puncto Sicherheit und Ausfallschutz bieten. Eine weitere Herausforderung ist die Datenqualität. Viele Firmen unterschätzen, wie stark eine schlechte oder inkonsistente Datenbasis die Effektivität von SAP-Anwendungen einschränken kann. Fehlerhafte Daten führen zu ineffizienten Prozessen und verhindern, dass die Systeme ihr volles Potenzial ausschöpfen.

2. Eine erfolgreiche Implementierung basiert auf einheitlichen Prozessen und Abläufen sowie der Nutzung von SAP-Standards. Dadurch reduzieren Unternehmen den Aufwand, vermeiden teure Individuallösungen und schaffen eine solide Grundlage für die Digitalisierung. Ebenso wichtig ist die Beteiligung der Mitarbeitenden. Die Einbindung der Belegschaft

in den Digitalisierungsprozess stärkt nicht nur die Akzeptanz neuer Systeme, sondern erhöht auch die Motivation, aktiv an der Transformation mitzuwirken. Das sorgt langfristig für eine reibungslose Einführung und Nutzung der SAP-Anwendungen.

3.

Künstliche Intelligenz (KI) wird auch in der Fertigungsindustrie eine zentrale Rolle spielen. Sie ermöglicht eine automatisierte Entscheidungsfindung und die Optimierung von Prozessen, sei es in der Produktion oder in der vorausschauenden Wartung. Ein weiterer Gamechanger sind digitale Zwillinge. Diese virtuellen Abbilder von Produktionssystemen erlauben Simulationen und Optimierungen in Echtzeit, was die Effizienz und Flexibilität erheblich steigert.

1.

Leon Reich

Senior Consultant Digital Supply Chain bei NTT DATA Business Solutions Bild: NTT DATA Business Solutions

Der Einsatz von SAP in der Fertigungsindustrie bietet klare Vorteile, bringt aber auch Herausforderungen mit sich. Die Umstellung auf moderne Systeme wie S/4HANA erfordert eine gut durchdachte Strategie und eine gezielte Nutzung vorhandener Ressourcen. Mit einer strukturierten Roadmap lässt sich

Wie Weltmarktführer effizient, flexibel und KI-gestützt produzieren

Vom Legacy-MES zur Smart Factory in der Cloud & synchronisierter Supply Chain

Trebing + Himstedt ist Berater für die digitale Transformation von produzierenden Weltmarktführern zur Sustainable Supply Chain mit dem Kern einer intelligenten Fabrik. Durch agiles Vorgehen und Pioniergeist schaffen wir seit über 30 Jahren gemeinsam Innovationen, die begeistern und frühzeitig Mehrwerte generieren. Wir nennen es Wow + Now.

Innovationen powered by SAP

Um intelligente Fabriken in einer vernetzten, synchronisierten Wertschöpfungskette zu realisieren, nutzen wir das Cloud-Innovations-Portfolio von SAP für die Digital Supply Chain auf Grundlage der SAP Business Technology Platform, zum Beispiel SAP Digital Manufacturing (SAP DM) sowie die Process-MiningTechnologie von Celonis. Mit lang-

jähriger Expertise begleiten wir Sie auf dem Weg vom Legacy-MES zur zukunftssicheren Produktions-IT und in die Cloud.

Der Weg zum Next-Gen Manufacturing

Eine integrierte, datengetriebene Fertigung ist der Schlüssel zur Zukunftsfähigkeit industrieller Unternehmen. Sie ist Bestandteil einer vernetzten Wertschöpfungskette – mit durchgängiger Transparenz vom Produktdesign bis zum Shopfloor, Echtzeitsteuerung, vernetzter Produktionsplanung und KI-gestützter Optimierung. So lassen sich Durchsatz und Ressourceneinsatz gezielt optimieren mit bis zu -10 Prozent Produktionskosten pro Einheit und 18 Prozent höherer Werksauslastung. Als Tochter von cbs – Corporate Business Solutions –begleiten wir Sie entlang der gesamten Supply Chain: von der Strategie

bis zur Umsetzung von Design to Operate. Entwickeln und realisieren Sie gemeinsam mit uns diese Zukunfts-Perspektive. Erhalten Sie über den QR-Code Insights, Updates und Einladungen rund um die digitale Transformation zu intelligenten Fabriken.

Trebing & Himstedt Prozeßautomation GmbH & Co. KG

Wilhelm-Hennemann-Straße 13, D-19061 Schwerin

TEL.: +49 (0)3 85 / 3 95 72-0

E-MAIL: hallo@t-h.de

www.t-h.de

Bild:

Trebing + Himstedt

ANZEIGE

FRAGEN AN DIE EXPERTEN

1 Welche aktuellen Herausforderungen sehen Sie beim Einsatz von SAP-Lösungen in der Fertigungsindustrie?

2 Was sollten insbesondere mittelständische Fertigungsbetriebe beachten, die ihre Produktionsprozesse mit SAP-Anwendungen steuern wollen?

3 Welche Innovationen, die den digitalen Wandel in der Fertigungsindustrie vorantreiben werden, erwarten Sie in den kommenden Jahren?

dieser Wandel effizient gestalten und als Chance für nachhaltige Verbesserungen nutzen. Ein zentraler Erfolgsfaktor ist die Qualität der Daten. Nur mit konsistenten und gepflegten Stammdaten können Fertigungsaufträge zuverlässig im Produktionssystem abgebildet werden. Frühzeitige Datenanalysen und Bereinigungen helfen, spätere Fehler zu vermeiden.

2.

Mittelständische Fertigungsbetriebe sollten bei der Einführung von SAP-Anwendungen eine klare Roadmap mit definiertem Projektumfang erstellen. Eine strukturierte Bewertung der Aufwände zum Beispiel durch T-Shirt-Sizing hilft bei der Planung. Der Zugriff auf bewährte Best Practices erleichtert die Umsetzung und reduziert Risiken. Die Zusammenarbeit mit erfahrenen Partnern wie NTT DATA Business Solution unterstützt dabei, die passenden Lösungen effizient zu implementieren.

3.

Der digitale Wandel in der Fertigung wird zunehmend durch den Einsatz von künstlicher Intelligenz (KI), und Low-Code-Plattformen geprägt. Ergänzend gewinnen IoT- und Edge-Technologien an Bedeutung, da sie Echtzeitdaten direkt aus der Produktion liefern und fundierte Entscheidungen ermöglichen. Auch der digitale Zwilling entwickelt sich weiter: Statt wie früher nur ein einfaches Abbild zu sein, wächst er zu einem umfassenden Modell, das Stammdaten, Echtzeitinformationen und Simulationen vereint und dadurch Optimierungen vorausschauend ermöglicht.

1.

Jonas Voss

Prokurist von Quality Miners Bild: Quality Miners

Die größte Herausforderung liegt in der Überführung historisch gewachsener, häufig stark angepasster SAPSysteme in eine zukunftsgerichtete, standardisierte Architektur. Gerade in QM & QS fehlt es vielen Unternehmen an flexiblen, praxisnahen Lösungen zur Anbindung des Shopfloors. Die Kluft zwischen SAP-Logik und realen Produktionsprozessen erschwert eine durchgängige Digitalisierung.

2.

Wichtig ist eine klare Trennung zwischen transaktionaler ERP-Logik und operativen Anforderungen im Shopfloor. Mittelständische Unternehmen sollten konsequent auf SAP-Standards setzen, diese jedoch gezielt durch modulare Subsysteme beziehungsweise Composables ergänzen – um Prozesse flexibel und effizient abzubilden, ohne den SAP-

Standard zu verändern. Entscheidend ist, dass keine parallelen IT-Welten entstehen, sondern eine konsistente, erweiterbare Systemlandschaft.

3.

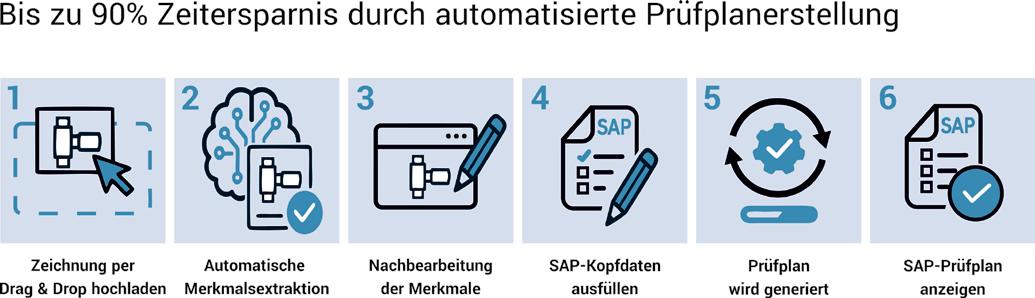

Wir erwarten eine zunehmende Automatisierung repetitiver Aufgaben durch KI-gestützte Assistenzsysteme. Das zeigt sich beispielsweise schon heute bei der Prüfplanerstellung oder der Merkmalsextraktion aus Zeichnungen. Parallel dazu wird die Integration von Sensorik, Fertigungshilfsmitteln, Mess einrichtungen und weiteren Datenquellen aus der Fertigung zum neuen Standard: Qualität entsteht im Prozess, nicht erst bei der Endkontrolle. Systeme, die Daten kontextbasiert dokumentieren, intelligent aggregieren und vollständig rückverfolgbare Ergebnisse in SAP bereitstellen, werden den Unterschied machen. Entscheidend ist, dass diese Technologien für den Mittelstand wirtschaftlich tragfähig und administrierbar bleiben.

1.

Detlef Helms

Business Development Manager SAP Supply Chain bei SWAN Bild: SWAN

In der Produktionssteuerung auf Shopfloor-Ebene setzen Unternehmen bislang selten auf SAP. Wer jedoch Prozesse vom Lager bis zum Endprodukt durchgehend steuern möchte, benötigt eine Integration der verschiedenen Lösungsbausteine mit SAP S/4HANA als ERP-Kern, SAP Digital Manufacturing (SAP DM) für die Produktionssteuerung und Embedded EWM für die Logistik. Dieses enge Zusammenspiel erfordert eine präzise Vorbereitung – technologisch wie organisatorisch. Etwa bei der Migration bestehender MES/BDE Systeme und der Anpassung an SAP-Standardprozesse zur materialflussorientierten WIP-Steuerung. Neben einem tiefen fachlichen und technologischen Know-how braucht es auch viel Fingerspitzengefühl beim Change-Management, um eine hohe Akzeptanz der Belegschaft für neue Abläufe zu sichern.

2.

Durchgängige End-to-End-Prozesse, saubere Datenflüsse und benutzerfreundliche Oberflächen sichern effiziente Prozesse und Arbeitsabläufe. Besonders mittelständische Unternehmen profitieren oftmals bereits von SAP-Standards. Daher sollten sie unbedingt vorab prüfen, ob und für welche Prozesse diese Standards tatsächlich angepasst werden müssen, um messbaren Mehrwert zu liefern.

3.

SAP setzt heute auf eine cloud-basierte modulare Architektur, die den Einsatz von KI durch die entsprechende Datenqualität ermöglicht. Durch die Verbindung der SAPDatenbasis mit marktverfügbaren KI-Modellen lassen sich Unternehmens- und globale Daten verknüpfen, in Echtzeit auswerten und für präzisere Prognosen nutzen. Das führt zu besseren Entscheidungen, unterstützt eine proaktive Prozesssteuerung sowie kürzere Innovationszyklen. Wichtige Treiber sind dabei auch die IoT-gestützte Erfassung von Maschinen- und Sensordaten, Echtzeitprognosen für Lieferungen und Absätze sowie die flexible Skalierbarkeit der Cloud-Lösungen.

Expertenumfrage: SAP-Lösungen in der Fertigungsindustrie SAP

1.

Andreas Zollner

Business Lead Produktion und MES bei T.CON Bild: T.CON

SAP ist grundsätzlich stark bei Lösungen für die Fertigungsindustrie. Der entscheidende Faktor liegt jedoch darin, branchenspezifische Anforderungen präzise in SAPProzesse, -Objekte und Best Practices zu übersetzen. Bei diskreten Prozessen, also wenn aus vielen Teilen ein Endprodukt entsteht, funktioniert das hervorragend mit SAP-Standardtools. Herausfordernd wird es, wenn aus wenigen großen Ausgangsteilen viele kleine Endprodukte entstehen – etwa in der Rollen- und Formatfertigung. Hier bestehen Lücken in Flexibilität und Prozessabbildung. Gefragt sind passendes Tooling und das richtige Know-how über branchenspezifische Fertigungsund SAP-Prozesse.

2.

Viele Unternehmen haben bei SAP die Erwartung, dass eine Lösung ‚von der Stange‘ alle Anforderungen automatisch abdeckt. Doch ein Unternehmensstandard ist nicht automatisch ein Industriestandard. Wer nur einen generischen

Ansatz übernimmt, riskiert später hohe Aufwandsanpassungen. Mittelständische Fertiger sollten daher prüfen, wie weit Standardprozesse tragen – und an welchen Stellen spezifische Ausprägungen unverzichtbar sind. Ziel ist eine Balance: so viel Standard wie möglich, so viel Individualisierung wie nötig. Die Kunst besteht darin, seine Kernprozesse präzise zu analysieren und bewusst zu entscheiden, wo eine Standardlösung reicht und wo Ergänzungen notwendig sind. So lässt sich Customizing auf ein Minimum begrenzen und dennoch sicherstellen, dass die SAP-Lösung den Unternehmensalltag realistisch abbildet.

3. Der digitale Wandel ist längst Realität – vor allem im ERP. In den kommenden Jahren wird dieser Schub verstärkt in die Fertigungssysteme wirken. ‚MES-to-Cloud Journeys‘ gewinnen an Bedeutung: Produktionsdaten wandern in die Cloud, wo sie flexibel verarbeitet und für Entscheidungen genutzt werden. Ein klarer Trend ist die stärkere Datenorientierung. Das heißt, Produktionssteuerung erfolgt künftig faktenbasiert, in Echtzeit und mit KI-gestützter Transparenz über den gesamten Shopfloor. Getrieben wird diese Entwicklung von Themen wie Nachhaltigkeit mit Zero-Waste-Ansätzen und CO₂-Reporting, Predictive Maintenance, digitalen Produktpässen oder Hyperpersonalisierung. Innovationen, die ohne moderne Technologien nicht denkbar sind.

Der Kompass für Ihren Erfolg mit SAP Digital Manufacturing

Die Lösung SAP Digital Manufacturing (SAP DM) bringt messbaren Mehrwert –wenn der Technologie-Wandel als systematischer Prozess mit 360-Grad-Blick organisiert ist.

Scheitern ist der Normalfall“, lautet eine Stammtischweisheit. Das können sich Unternehmen nicht leisten. Doch schätzen Experten, dass bis zu 70 Prozent der Projekte für eine digitale Transformation nicht zufriedenstellen oder gar scheitern. Hauptgrund: einseitiger Fokus auf Technologien. Die Deutsche Akademie der Technikwissenschaften –acatech – rät, auch organisatorische und kulturelle Bereiche eines Unternehmens zu transformieren, „um ein Höchstmaß an Flexibilität und Wandlungsfähigkeit zu erreichen“.

Konstantin Lackmann ist Vice President SAP Digital Manufacturing bei FORCAM ENISCO.

Bilder: FORCAM ENISCO ANZEIGE

Entscheidend ist der Prozess

Diesen Ansatz bietet FORCAM ENISCO. Die Smart-Factory-Experten begleiten die Einführung eines Manufacturing-ExecutionSystems (MES) wie SAP Digital Manufacturing (SAP DM) mit 360-Grad-Blick in acht systematischen Schritten.

In Workshops, Sprints und Erfolgskontrollen geht es vor allem um einen gemeinsamen klaren Kurs: passende Strategie und Technologie, adäquate Maßnahmen, machbare Roadmap.

Auch für begleitendes Change-Management durch interne oder externe Teams wird gesorgt.

„Ein modernes MES wie SAP DM bringt enorme Vorteile“, erklärt Konstantin Lackmann, Vice President SAP Digital Manufacturing bei FORCAM ENISCO. „So lassen

sich zum Beispiel Lieferketten resilienter organisieren, Energiekosten senken oder die Termintreue erhöhen.“

Namhafte Kunden bestätigen den Erfolg der Methode von FORCAM ENISCO.

E-MAIL: customerrelations@forcam-enisco.net www.forcam-enisco.net Mehr erfahren?

Erfolgsfaktoren der digitalen Transformation im Shopfloor

Die Marktdynamik und die zunehmende Bedeutung der digitalen Transformation stellt produzierende Unternehmen vor neue Herausforderungen. Gleichzeitig steigt die damit einhergehende Komplexität und digitale Prozesse sind alternativlos. Folglich muss auch die dafür benötigte IT-Infrastruktur wachsen. Die Fachabteilungen sind demnach gefordert, sich konsequent mit der Digitalisierung im Shopfloor auseinandersetzen, denn diese sind mittlerweile ein wesentlicher Bestandteil jeder modernen Produktionsstrategie.

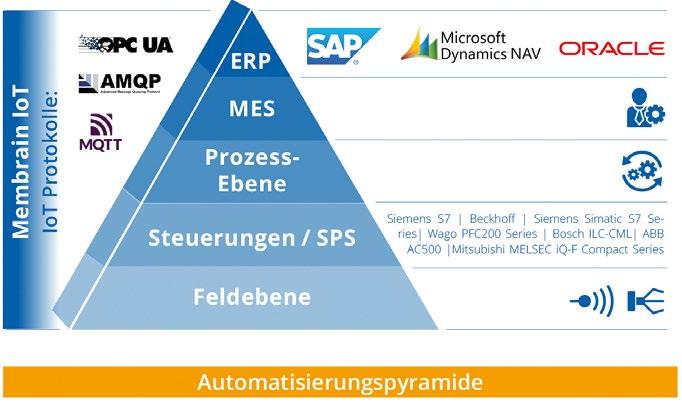

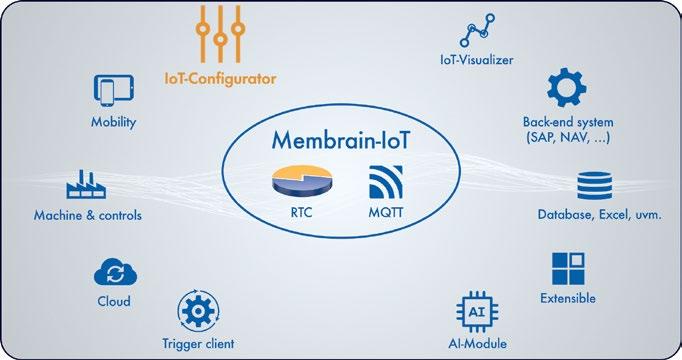

VON CHRISTIAN JESKE

Um den Ansatz der Digitalisierung effizient umzusetzen, bedarf es idealerweise einer herstellerneutralen Integration von Systemen und Maschinen, um die ERP-Welt (SAP) mit der Maschinen-Welt als auch IoT-Komponenten flexibel zu vernetzen. Hierbei verspricht ein ganzheitlicher Ansatz mit einer Industrie-4.0-Plattform wie Membrain-IoT eine erfolgreiche Umsetzung. Damit lassen sich Datensilos auflösen und relevante Informationen in Echtzeit für reibungslose Prozesse im Shopfloor bereitstellen.

Shopfloor benötigt Echtzeit-Daten

Oftmals scheitern Digitalisierungsprojekte bereits im Vorfeld aufgrund nicht abschätzbarer IT-Ressourcen. Meist ist es auch ein zentrales Problem, zu wenig Fokus auf die tatsächlichen Anwender zu legen, denn diese sind im Shopfloor oft keine Core User von SAP. Und gerade hier zeigen sich die Grenzen traditioneller IT-Lösungen: Es geht um Echtzeitfähigkeit, Robustheit und die Möglichkeit, Daten aus Maschinensteuerungen, Sensorik oder Bedienoberflächen zuverlässig zu erfassen und weiterzuverarbeiten.

In der Praxis erweist sich daher ein integrativer und produktionsnaher Digitalisierungsansatz mit einer modularen Industrie-4.0-Plattform als zielführend. Dieser berücksichtigt neben der klassischen ERPIntegration auch die direkte Anbindung von Maschinen und Anlagen – unabhängig vom Hersteller oder Steuerungssystem. So bieten zum Beispiel Live-Daten von Maschinen die automatische Betriebsstunden-Erfassung und ermöglichen bedarfsgerechte Wartungsmaßnahmen ohne zusätzliche Bedieninteraktion. Über die Steuerung

Instandhaltungsprozesse können mit einer mobilen Anwendung deutlich effizienter gestaltet werden.

(Schnittstelle) werden relevante Informationen kommuniziert und dem führenden System bereitgestellt. Dank der Echtzeitfähigkeit der Industrie-4.0-Plattform wird der Shopfloor „IoT-ready“ und das einfach, schnell und flexibel. So lassen sich diverse Prozesse wie Betriebszeitenverfassen, Störmeldungen anlegen oder Materialbewegungen buchen, autonom im führenden System (SAP) abbilden. Außerdem ist ein

Technische Zeichnung rein –

SAP-Prüfplan raus

Bis zu 90 Prozent schnellere Prüfplanung mit QPilot.

Mit dem QPilot wird Prüfplanung neu gedacht: Aus technischen Zeichnungen – egal ob PDF, Scan oder Vektorformat – generiert das System vollautomatisch normkonforme Prüfpläne für SAP QM. Möglich macht das eine KI-gestützte Merkmalsextraktion, die qualitätsrelevante Informationen erkennt, strukturiert und in die SAP-Prüfplanlogik überführt.

Das Ergebnis: Prüfpläne aller Zeichnungsformate inkl. Merkmale, Symbole, Toleranzen direkt in SAP

Keine manuelle Nacherfassung, kein Medienbruch

Standardisierte SAP-Integration via BAPI

Plangruppe, Plangruppenzähler und Vorgang über Weboberfläche bearbeiten

Steuerungsschlüssel bestimmen Verarbeitung und Verwendung Nutzungsbasierte Abrechnung –kein Projektaufwand notwendig

Die Automatisierungspyramide wird um IoTProtokolle und Membrain-IoT erweitert. Bilder: Membrain

nahtloser Übergang in mobile Prozesse gewährleistet, um Folgeprozesse zu starten oder Verantwortliche unmittelbar per Push-Meldung zu informieren.