4 minute read

CORFO APRUEBA SEGUNDA ETAPA DEL PROGRAMA DE INNOVACIÓN EN MANUFACTURA AVANZADA CON MIRAS A LA TRANSFERENCIA TECNOLÓGICA

El programa interuniversitario y de vinculación con la industria ya presenta resultados concretos, con soluciones tecnológicas validadas con éxito.

Por Ninoska Leiva

Advertisement

Soluciones tecnológicas de Manufactura Avanzada aplicadas a problemas concretos en la industria a través del uso de tecnologías digitales es lo que ha demostrado IMA+. La iniciativa impulsada por la Corporación de Fomento de la Producción (Corfo) ha logrado viabilidad técnica mediante el desarrollo de prototipos industriales probados en condiciones reales de operación. Avances que permiten desarrollar la segunda etapa de la iniciativa que comprende 2022 hasta mediados de 2024.

La directora de IMA+, Dra. Viviana Meruane, indicó que se espera trabajar en la Segunda Etapa de la iniciativa para lograr la Transferencia Tecnológica de los desarrollos y madurar la etapa de comercialización: “Tenemos un balance positivo de la primera etapa. De acuerdo a la propuesta aprobada por Corfo, las actividades de Transferencia Tecnológica y Comercialización corresponden ser ejecutadas durante la etapa 2. No obstante, ya se ha avanzado en todos los proyectos con resultados concretos y probados en entornos de operación reales, y también en la incorporación de empresas proveedoras de tecnologías que están interesadas en licenciar nuestros resultados, logrando además la generación de dos spin-offs”.

Son siete los proyectos que componen el consorcio tecnológico, el cual está conformado por instituciones académicas y empresariales. La misión del consorcio es generar, de forma continua, soluciones de manufactura avanzada personalizadas, asequibles e interoperables para los problemas específicos de la Industria Chilena, a través de la articulación de las capacidades existentes en las universidades, los centros de investigación y las empresas.

En esta misma línea el gerente del Programa, el ingeniero David Villaseca, comenta los beneficios que las tecnologías desarrolladas generan: “A través de la Manufactura Avanzada ponemos a disposición de las empresas herramientas que les permitan optimizar el uso de recursos como el tiempo productivo, horas persona, e insumos, entre otros. Las empresas a nivel mundial han entendido la importancia de este tipo de tecnologías y las han incorporado a un paso acelerado. La manufactura nacional no se puede quedar atrás; y esperamos que, a través del uso de las tecnologías que hemos desarrollado en IMA+, pueda dar un paso significativo en aumentar su productividad y su capacidad de competir”, aseveró.

Conoce los avances de algunos de los proyectos: El ajetreado día a día en una industria no permite una adecuada planificación de las operaciones. En el Programa de Innovación en Manufactura Avanzada se identifica esta necesidad y se ofrece tecnología que ayuda a los tomadores de decisión, a los encargados operacionales y de procesos productivos a conseguir mayor eficiencia, disminuir las pérdidas y reducir los costos de producción. A continuación, te presentamos un resumen de algunas de nuestras tecnologías:

IDENTIFICACIÓN DE FALLAS EN EQUIPOS MINEROS, UTILIZANDO HERRAMIENTAS DE APRENDIZAJE PROFUNDO

Predictive Builder es una herramienta que utiliza inteligencia artificial y datos de monitoreo disponibles para predecir fallas en equipos industriales. Esta herramienta entrega información precisa y oportuna para una correcta planificación del mantenimiento, permitiendo mejorar el cumplimiento de los planes de producción, aumentar la disponibilidad general de los equipos críticos y disminuir la dotación de personal en faena, reduciendo además el riesgo de los trabajadores.

Los expertos colaboradores atienden a los requerimientos de las diversas empresas interesadas, implementando una solución que se ajusta a las condiciones particulares de cada planta. Esto permite obtener todos los beneficios que entrega Predictive Builder, los que han sido probados en importantes empresas nacionales y también en la Armada de Chile.

DESARROLLO DE SOLUCIONES DE DIGITAL TWIN PARA OPTIMIZAR Y CONTROLAR EN TIEMPO REAL LÍNEAS DE PRODUCCIÓN EN SISTEMAS DE MANUFACTURA Y/O PROCESOS INDUSTRIALES.

El monitoreo del estado de operación de las máquinas, la detección de desvíos, interrupciones y retrasos, son factores muy importantes para mejorar la eficiencia de la productividad en una industria. Aproximadamente el 82% de las empresas a nivel mundial han experimentado al menos un evento de inactividad no planificado en un lapso de tres años. Las repercusiones de estos tiempos de inactividad se reflejan negativamente en diversos ámbitos, como por ejemplo, en los procesos de producción, la productividad, la eficiencia y el servicio que se entrega al cliente.

Con esto en mente, el equipo de investigadores de la Universidad de Chile y de la Universidad Tecnológica Metropolitana desarrolló soluciones de Digital Twin o gemelo digital, un sistema que puede utilizarse tanto en máquinas nuevas como en otras ya operativas.

La solución desarrollada es una herramienta especializada para visualizar y hacer seguimiento en tiempo real del avance de la línea de producción en sistemas de manufactura y procesos industriales mediante una aplicación web que se adapta a las necesidades de los clientes. La herramienta es capaz de adaptarse a cada equipo, sin importar la marca de éstos, para adquirir datos que permiten determinar su capacidad productiva e identificar las causas que la afectan, tales como la disponibilidad y el rendimiento de la producción. De esta manera es posible entregar la información necesaria para mejorar la planificación y así aumentar la eficiencia en el uso de los recursos disponibles.

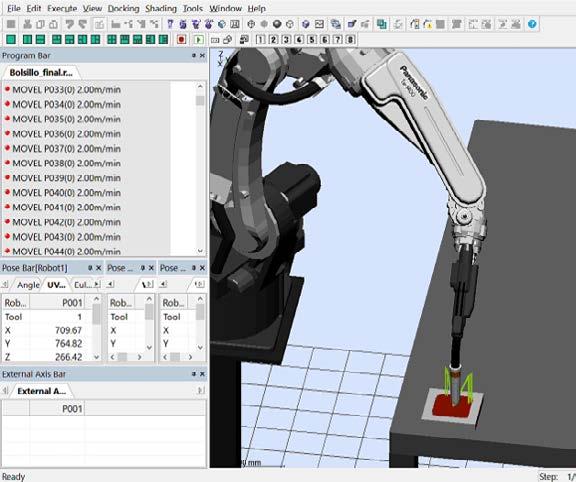

Sistema Robotizado De Recuperaci N De Piezas Met Licas Mediante Manufactura Aditiva

Producto del desgaste por el uso extremo de maquinaria industrial, hay piezas que pierden parte de sus propiedades de integridad mecánica. La reparación de estas piezas es un proceso poco eficiente y costoso. Con el objeto de facilitar dicho proceso, se ha desarrollado un sistema automático de reparación para componentes metálicos a través del uso de soldadura. Este sistema es capaz de primero procesar y analizar el daño a corregir mediante la reconstrucción digital de la pieza afectada. Luego, permite automáticamente planificar la mejor forma de abordar la reparación que es realizada a través de instrucciones precisas transmitidas a un robot soldador. El sistema de reparación automática entrega una calidad de soldadura superior con respecto a los métodos tradicionales y reduce significativamente los tiempos de reparación.

NAVEGACIÓN AUTÓNOMA DE CARGADORES FRONTALES (LHD) EN MINERÍA SUBTERRÁNEA

En este proyecto se ha desarrollado un kit de automatización multi-marcas para la navegación y carguío autónomo de cargadores frontales LHD en minería subterránea. El sistema permite