ESPECIAL

Publicados entre 2014 - 2025

Publicados entre 2014 - 2025

Estas empresas, juntamente com os anunciantes e fornecedores da cadeia produtiva tornam possível a realização deste importante instrumento de disseminação das estruturas pré-fabricadas de concreto. Junte-se a eles na próxima edição.

Publicação especializada da Abcic – Associação Brasileira da Construção Industrializada de Concreto

Presidente Executiva

Íria Lícia Oliva Doniak (Abcic)

Diretor Tesoureiro

Claudio Gomes de Castilho (Engemolde)

Diretor de Desenvolvimento Luiz Otávio Baggio Livi (Pré-Infra)

Diretor de Marketing Wilson Claro (Leonardi)

Diretor Técnico

Luis André Tomazoni (Cassol Pré-Fabricados)

CONSELHO ESTRATÉGICO

Presidente

Felipe Cassol (Cassol Pré-Fabricados)

Vice-presidente

João Carlos Leonardi (Leonardi)

CONSELHEIROS

Giovani Milanesi (Milanesi), Nivaldo de Loyola Richter (BPM). Bruno Simões Dias (Precon), Antonoaldo Trancoso (Tranenge), Ricardo Panham (Protendit), Vitor Almeida (T&A), Paulo Roberto Sampaio (Legran)

PRESIDENTES HONORÁRIOS

Guilherme Philippi - André PagliaroCarlos Alberto Gennari - José Antonio TessariMilton Moreira Filho

CONSELHO FISCAL

Rui Sergio Guerra (Premodisa) - Mauro Falchi (Pentax)Fernando Palagi Gaion (Stamp) - Nóe Marcos Neto (Marka) - Marcelo Lima Bandeira (Bemarco)

COMITÉ EDITORIAL

Íria Doniak (Presidente Executiva)Wilson Claro (Diretor de Marketing) – Luis André Tomazoni (Diretor Técnico)

EDIÇÃO

Mecânica Comunicação Estratégica www.meccanica.com.br

Jornalista Responsável - Enio Campoi – MTB 19.194/SP

REDAÇÃO

Sylvia Mie - sylvia@meccanica.com.br Tels.: (11) 3259-6688/1719

PRODUÇÃO GRÁFICA

Diagrama Comunicação www.diagramacomunicacao.com.br

Projeto gráfico: Miguel Oliveira

Diagramação: Juscelino Paiva

PUBLICIDADE E COMPRA DE EXEMPLARES

Condomínio Villa Lobos Office Park Avenida Queiroz Filho, nº 1.700 Torre River Tower – Torre B – Sala 405 Vila Hamburguesa – São Paulo – SP

CEP: 05319-000 abcic@abcic.org.br

Tel.: (11) 3763-2839

Tiragem: 1000 exemplares

Impressão: Gráfica Elyon

6

EDITORIAL

Setor produtivo e academia integrados em prol pré-fabricação em concreto no Brasil

8

ENPPPCPM

4º Encontro Nacional Pesquisa, Projeto e Produção de Concreto Pré-Moldado

16

MAIO DE 2014

AVANÇOS NA INVESTIGAÇÃO DOS MECANISMOS RESISTENTES À FORÇA CORTANTE EM LAJES ALVEOLARES PROTENDIDAS

24

AGOSTO DE 2014 PESQUISAS EM LIGAÇÕES SEMI-RÍGIDAS DE ESTRUTURAS DE CONCRETO PRÉMOLDADO

32

DEZEMBRO DE 2014

VARIABILIDADE DA RESISTÊNCIA À COMPRESSÃO DO CONCRETO AUTOADENSÁVEL EM VIGAS E PILARES PRÉMOLDADOS

38

ABRIL DE 2015

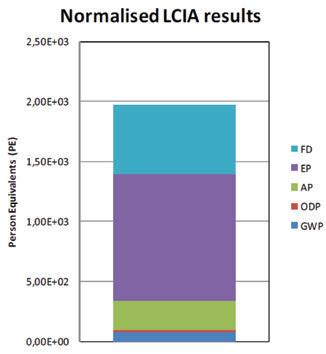

GANHOS DE SUSTENTABILIDADE EM LAJES ALVEOLARES PROTENDIDAS

49

AGOSTO DE 2015

A SUSTENTABILIDADE APLICADA AOS PRÉ-MOLDADOS DE CONCRETO

60

DEZEMBRO DE 2015 PROPRIEDADES DOS CONCRETOS AUTO-ADENSÁVEIS – POSSIBILIDADES DE DIFERENÇAS COM RELAÇÃO AOS VIBRADOS DE MESMA CLASSE DE RESISTÊNCIA

67

ABRIL DE 2016

DESENVOLVIMENTOS NA PRÉFABRICAÇÃO DO CONCRETO. LIÇÕES DO PASSADO E AVANÇOS PARA O FUTURO

82

AGOSTO DE 2016

PONTES DE CONCRETO PRÉFABRICADAS VS. A CONSTRUÇÃO NO CANTEIRO E OBRAS NA PERSPECTIVA DE VIDA ÚTIL

89

DEZEMBRO DE 2016

ESTUDO DE CASO ENVOLVENDO A APLICAÇÃO DE LUVAS PARA EMENDA

MECÂNICA DE ELEMENTOS PRÉFABRICADOS DE CONCRETO: PARQUE DA CIDADE – SÃO PAULO

96

ABRIL DE 2017

VALIDAÇÃO EXPERIMENTAL DA CONTINUIDADE EM PILARES PRÉMOLDADOS SEGMENTADOS COM LIGAÇÕES DE LUVAS METÁLICAS GRAUTEADAS

103

AGOSTO DE 2017

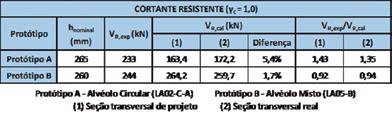

VERIFICAÇÃO DO EFEITO DA GEOMETRIA DOS ALVÉOLOS NA CAPACIDADE RESISTENTE À FORÇA CORTANTE EM LAJES ALVEOLARES PROTENDIDAS

110

DEZEMBRO DE 2017

A PRÉ-FABRICAÇÃO EM CONCRETO E SUA RELAÇÃO COM O DESENVOLVIMENTO DAS CIDADES INTELIGENTES

118

MAIO DE 2018

RESISTÊNCIA AO FOGO DAS ESTRUTURAS PRÉ-MOLDADAS DE CONCRETO E AS CONSIDERAÇÕES DA ABNT NBR 9062:2017

123

OUTUBRO DE 2018

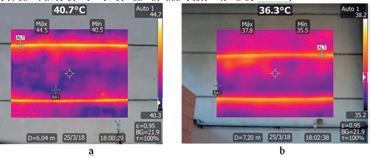

IMPACTO DA TEMPERATURA SUPERFICIAL DE FACHADAS COM CONCRETO APARENTE SOBRE O DESEMPENHO TÉRMICO DE PAINÉIS PRÉMOLDADOS

129

DEZEMBRO DE 2028

CONTRIBUIÇÃO DA ALVENARIA PARTICIPANTE NA RIGIDEZ LATERAL DE PÓRTICOS PRÉ-MOLDADOS DE CONCRETO

138

ABRIL DE 2019

VIGAS PRÉ-MOLDADAS TIPO I PARA TABULEIRO DE PONTES RODOVIÁRIAS

145

JULHO DE 2019

ANÁLISE DE REQUISITOS DE HABITABILIDADE DEPLACAS DE CONCRETO ALVEOLAR EM SVV DE EDIFICAÇÕES

152

DEZEMBRO DE 2019 ALMOFADAS DE ARGAMASSA MODIFICADA EM LIGAÇÕES DE ESTRUTURAS DE CONCRETO PRÉMOLDADO

160

JULHO DE 2020

AVALIAÇÃO DA CONFORMIDADE ENTRE A DUREZA E O MÓDULO DE DEFORMAÇÃO TRANSVERSAL EM APARELHOS DE APOIO ELASTOMÉRICOS SIMPLES EM ESTRUTURAS PRÉMOLDADAS DE CONCRETO

170

OUTUBRO DE 2020

PRÉ-FABRICAÇÃO EM CONCRETO: EXEMPLOS DE APLICAÇÃO EM INFRAESTRUTURA NO BRASIL E OS BENEFÍCIOS DE SUA UTILIZAÇÃO PARA A SOCIEDADE

177

DEZEMBRO DE 2020

CONTRIBUIÇÃO AO ESTUDO DE VIABILIDADE DA APLICAÇÃO DE RESERVATÓRIOS EM CONCRETO PRÉMOLDADO NA INFRAESTRUTURA URBANA

185

ABRIL DE 2021 A PRÉ-FABRICAÇÃO EM CONCRETO PARA EDIFÍCIOS ALTOS

192

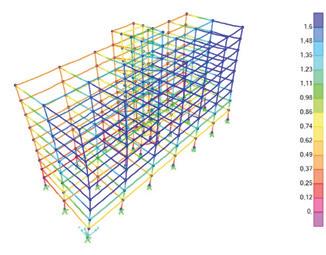

SETEMBRO DE 2021 ANÁLISE DE SENSIBILIDADE DE PARÂMETROS NA ESTABILIDADE GLOBAL DE ESTRUTURAS DE CONCRETO PRÉ-MOLDADAS SEGUNDO ABNT

NBR9062:2017

199

DEZEMBRO DE 2021

SUSTENTABILIDADE NAS ESTRUTURASPRÉ-FABRICADAS DE CONCRETO

204

MAIO DE 2022

IMPACTO DA TEMPERATURA

SUPERFICIAL DEFACHADAS COM CONCRETO APARENTE SOBRE O DESEMPENHO TÉRMICO DE PAINÉIS PRÉMOLDADOS

214

SETEMBRO DE 2022

LIGAÇÕES EM ESTRUTURAS DE CONCRETO PRÉ-MOLDADO: PESQUISAS E TRANSFERÊNCIAS AO SETOR PRODUTIVO

221

DEZEMBRO DE 2022

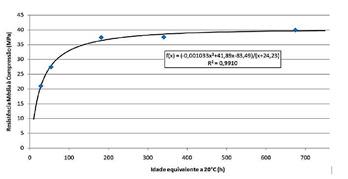

ESTUDO DO ENSAIO DA MATURIDADE PARA AVALIAÇÃO DA RESISTÊNCIA À COMPRESSÃO DO CONCRETO AUTOADENSÁVEL

225

ABRIL DE 2023

CONSTRUÇÃO ACELERADA DE CASAS DE CONCRETO ARMADO

231

SETEMBRO DE 2023

PROFISSIONAIS IDEALISTAS

IMPULSIONARAM O DESENVOLVIMENTO DA PRÉ-FABRICAÇÃO NO BRASIL

242

DEZEMBRO 2023

APLICAÇÃO DO MÉTODO DA MATURIDADE NO PROCESSO DE PRODUÇÃO DE VIGAS PROTENDIDAS PRÉ-FABRICADAS

250

ABRIL DE 2024

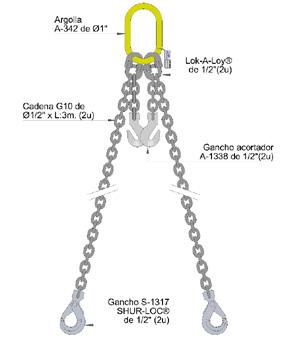

ESTUDO DE ANCORAGEM DE PILARES PRÉ-FABRICADOS NAS FUNDAÇÕES

254

AGOSTO DE 2024

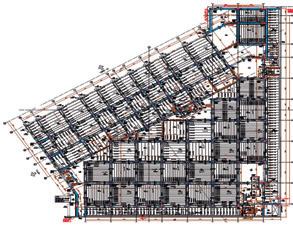

O USO DO BIM EM OBRAS COMPOSTAS POR SISTEMAS ESTRUTURAIS DE CONCRETO PRÉ-FABRICADO

263

DEZEMBRO DE 2024

PROJETOS DE EDIFICAÇÃO COM ELEMENTOS PRÉ-FABRICADOS DE CONCRETO

274

ABRIL DE 2025

IMPACTOS DO DESENVOLVIMENTO TECNOLÓGICO NO PROJETO E APLICAÇÕES DO CONCRETO ESTRUTURAL

ESPAÇO ABERTO Envie seus comentários, sugestões de pauta, artigos e dúvidas para abcic@abcic.org.br

Caros Leitores,

Uma ação estratégica fundamental para o desenvolvimento técnico contínuo da pré-fabricação de concreto no Brasil é a integração entre o setor produtivo e a academia. A Abcic tem trabalhado esse aspecto desde sua fundação, em 2001, incentivando a participação de representantes da indústria em eventos universitários de engenharia, estimulando a formação de parcerias entre as empresas e centros de pesquisa, no desenvolvimento de disciplinas optativas e cursos de especialização .

Neste aspecto, uma iniciativa pioneira foi o apoio ao Núcleo de Estudos e Tecnologia em Pré-Moldados de Concreto (NETPre), criado em 2004, no âmbito da Universidade Federal de São Carlos (UFSCar). A partir de um convênio de Colaboração Tecnológica com a Abcic, foi possível a construção do primeiro laboratório voltado às estruturas pré-fabricadas de concreto, em 2005, que tem sido importante para a realização de pesquisas sobre ligações pré-moldadas de concreto e lajes alveolares no Brasil. Os resultados e avanços das atividades realizadas pelo NETPre foram essenciais, ainda, para o completo arcabouço normativo existente em nosso setor.

A celebração dos 20 anos de atividades do Núcleo precisa ser exaltada, pois são duas décadas contribuindo com todo o ecossistema da pré-fabricação de concreto no país e, também, no mundo. A profícua parceria entre a Abcic, que representa o setor produtivo, e o NETPre ressalta as possibilidades de crescimento para um setor quando se há a união entre o conhecimento acadêmico e a expertise da indústria. A frase “Juntos somos mais fortes e podemos avançar mais, alçando novas alturas” exprime exatamente os resultados e o desenvolvimento alcançados nesse período.

Além disso, fortalecendo ainda mais esta ação estamos por anunciar o projeto de expansão do laboratório ainda para 2025.

A integração entre a academia e o setor produtivo sempre foi um aspecto de reflexão para o professor Mounir Khalil El Debs, pioneiro em nossa área, tendo formado muitos engenheiros que se destacam tanto na indústria como na academia. Sua atuação contempla ainda outras atividades, que contribuem para o desenvolvimento técnico de nosso setor, como a publicação de livros técnicos e didáticos de referência, como a obra “Concreto Pré-Moldado: fundamentos e

aplicações”, a participação em fóruns nacionais e internacionais e a idealização do Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado, que se tornou o principal evento técnico ligado ao tema.

Compreendendo a relevância desse encontro, decidimos realizar a quarta edição, neste ano, após quase duas décadas da primeira edição, promovida entre os dias 3 e 4 de novembro de 2005. Essa iniciativa tem o objetivo de dar continuidade aos resultados obtidos nas três edições anteriores e reiterar que o caminho para o desenvolvimento sustentável do setor passa pela integração entre academia e setor produtivo. Além disso, é uma forma de homenagear os pioneiros de nossa indústria e das universidades que se uniram para que a pré-fabricação de concreto chegasse ao atual nível técnico de excelência.

Esta edição especial da Revista Industrializar em Concreto retrata a história do Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado e traz também os artigos técnicos publicados desde a edição inaugural, em maio de 2014, até a edição 34, publicada, recentemente, em abril deste ano, destacando a evolução técnica de nosso setor e apontando os caminhos para um futuro ainda mais promissor.

Estamos extremamente satisfeitos e felizes por poder celebrar estas conquistas e alargar as nossas fronteiras nesta grande integração fundamental para o desenvolvimento do nosso setor. É importante lembrar que muitos dos profissionais que têm passado por estas iniciativas hoje já são professores em outras universidades em diversos locais no Brasil ou profissionais atuantes na nossa indústria.

Íria Lícia Oliva Doniak Presidente Executiva

Luis André Tomazoni Diretor Técnico

AS VANTAGENS

DESTE SISTEMA

CONSTRUTIVO, PRESENTE NO BRASIL

HÁ MAIS DE 60 ANOS:

• Eficiência estrutural;

• Flexibilidade arquitetônica;

• Versatilidade no uso;

• Conformidade com requisitos estabelecidos em Normas Técnicas ABNT (Associação Brasileira de Normas Técnicas);

• Velocidade de construção;

• Uso racional de recursos e menor impacto ambiental.

Em uma ação estratégica para a construção industrializada de concreto, a Abcic realiza o 4º Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado, considerado o principal evento técnico do setor no país, idealizado pelo professor Mounir Khalil El Debs, que segue como coordenador técnico, e cuja última edição havia sido promovida em 2013

O setor de pré-fabricados de concreto no Brasil apresenta uma trajetória de desenvolvimento técnico e tecnológico constante, com investimentos realizados pelas indústrias para atender as diversas demandas da construção civil, especialmente, aumento de produtividade, qualidade, durabilidade e desempenho, mais segurança nos canteiros de obras, previsibilidade de custos e agilidade, com menor impacto ambiental.

Essa evolução conta com o apoio da cadeia de fornecedores e se caracteriza pelo forte relacionamento com os escritórios de engenharia de projetos estruturais e escritórios de arquitetura. Outro ponto fundamental é a integração com a academia, que tem

contribuído para a construção de um arcabouço normativo, que, atualmente, é considerado o mais completo da América Latina, para o avanço tecnológico de materiais, processos e aplicação de inovações, além da formação e qualificação de profissionais e pesquisadores especializados no sistema construtivo.

Na avaliação da engenheira Íria Doniak, presidente executiva da Abcic, o setor sempre compreendeu a importância da união com a academia para o desenvolvimento do mercado. “Por isso, buscamos apoiar ações e eventos em univer-

sidades e criar programas em conjunto com as principais faculdades de engenharia do país, estimulando a participação dos pesquisadores em nosso setor e a formação de novos profissionais para atuação em nossa indústria”, destaca. A integração entre indústria e academia possibilita a disseminação de conhecimento entre os dois agentes: setor produtivo toma ciência das pesquisas em desenvolvimento nas universidades, enquanto os pesquisadores e professores entendem melhor quais são as pesquisas demandadas pelas empresas. Essa sinergia

propicia a realização de pesquisas mais assertivas do ponto de vista do mercado, resultando em benefícios para a indústria e para o mercado.

Com esse foco, o professor Mounir Khalil El Debs idealizou um evento para promover a integração do setor acadêmico e do setor produtivo, em relação ao concreto pré-moldado. “Havia um certo tempo que notava que parte da pesquisa acadêmica não chegava no setor produtivo. Por outro lado, as propostas de pesquisa eram baseadas no que eu achava que seria importante ou que seria algo inédito. Também levei em conta que o PCI (Precast/Prestressed Concrete Institute, do EUA) colocava no seu site propostas de pesquisa que o setor produtivo considerava como necessária, nas quais os pesquisadores se candidatavam. E os resultados eram publicados na forma de relatórios e artigos na revista PCI Journal”, conta com exclusividade para a Revista Industrializar em Concreto

A primeira edição ocorreu nos dias 3 e 4 de novembro de 2005, após Mounir amadurecer a ideia em 2004. Sua realização foi oportuna, uma vez que o emprego das estruturas pré-moldadas de concreto estava em expansão, com aumento da quantidade de fabricantes e a formação de núcleos de pesquisa nas universidades, como o Núcleo de Estudo e Tecnologia em Pré-Moldados de Concreto, da Universidade Federal de São Carlos (NETPre/UFSCar).

A segunda edição foi realizada em 3 e 4 de novembro de 2009 e a terceira edição, em 8 e 9 de julho de 2013. Todas os encontros

aconteceram no campus da Escola de Engenharia de São Carlos da Universidade de São Paulo (EESC-USP). “A importância do PPP está justamente no fato de aproximar os setores acadêmicos e produtivos. Por um lado, o setor produtivo tomava conhecimento das pesquisas concluídas ou em andamento. Por outro lado, o setor produtivo poderia colocar as suas necessidades. Assim, seria um jogo de ganha-ganha. O setor acadêmico poderia propor e realizar pesquisas levando em conta a necessidade do setor produtivo e o setor produtivo estaria mais bem servido pelas pesquisas do setor acadêmico”, explica El Debs.

Nas três edições, o encontro contou com 679 participantes, 166 trabalhos apresentados e 9 palestras internacionais. Na primeira edição, houve uma mesa redonda para discutir a interação e nas duas últimas edições, os painéis dos projetistas. Entre as principais contribuições, El Debs elenca: o conhecimento por parte da

indústria sobre as pesquisas em desenvolvimento; as importantes discussões que refletiram nas pesquisas e em prestações de serviço; a vinda do professor Marco Menegoto, em 2005, então coordenador da comissão 6 da fib – International Federation for Structural Concrete, que deu início à entrada da Abcic na fib.

Sobre os temas debatidos, El Debs analisa que na parte das pesquisas e obras, os assuntos mais relevantes foram sistemas estruturais de concreto pré-moldado, incluído a parte de estabilidade global, ligações semirrígidas; as ligações de estruturas de concreto pré-moldado; as lajes de concreto pré-moldado, tanto os painéis alveolares como as vigotas pré-moldadas e as obras emblemáticas.

O Encontro foi importante também para a adesão de universitários no setor. “Embora seja difícil quantificar, não há dúvida que houve impacto nas propostas (e realizações) das pesquisas. Eu acredito que os pesquisadores que

participaram do evento levaram em conta a necessidade de focar a pesquisa pensando mais apropriação pelo setor produtivo”, afirma El Debs, que destaca ainda o impacto das palestras, nas propostas de pesquisas e as interações dos setores na forma de extensão de serviços à comunidade.

Em relação à Abcic, o professor avalia que o apoio da entidade sempre foi importante, mas a partir da segunda edição, isso foi intensificado, em diversas formas, como na divulgação, no apoio logístico e promovendo e patrocinando a vinda dos professores Hugo Corres, na segunda edição, e do professor Paulo Helene, na terceira edição.

Outro ponto trazido por El Debs foi o fato de a Abcic decidir resgatar o PPP, ao realizar o 4º Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado, nos dias 4 e 5 de junho. “Fiquei muito contente. Os 3 primeiros encontros foram promovidos pelo setor acadêmico e agora este 4º

está sendo promovido pelo setor produtivo. Isto mostra que os dois setores precisam interagir e só tem a ganhar. A minha alegria foi ainda maior uma vez que o evento seria dentro de uma fábrica, no Auditório da Marka, em Brodowski (SP), com a qual é mantenho uma amizade de longa data com as pessoas da empresa. A minha avaliação é muito positiva”, celebra.

O professor Mounir Khalil El Debs é o coordenador técnico da quarta edição do evento. Para ele, o público diferente será das antigas edições. “Eu acho que vai haver uma maior relação de profissionais do setor produtivo em relação ao meio acadêmico. Por ser realizado dentro de uma indústria, com a oportunidade de visitar um fábrica, pode haver interesse de profissionais que desejam se inserir no mercado”, pondera.

A programação do evento reúne um seleto grupo de profissionais da engenharia e da arquitetura para tratar dos temas mais im-

portantes relacionados ao setor. São duas apresentações magnas, três painéis, duas palestras e uma mesa redonda. A solenidade de abertura tem as presenças da engenheira Íria, que é a coordenadora geral do Encontro, do professor Mounir e de João Carlos Leonardi, vice-presidente do Conselho Estratégico da Abcic.

Os keynote speakers são o engenheiro Eduardo Júlio, professor catedrático do Instituto Superior Técnico (IST) da Universidade de Lisboa, que ministra palestra sobre “Construção Modular Pré-Fabricada em Concreto - A Reinvenção de um Conceito”, no dia 4 de junho, e o arquiteto Paulo Eduardo de Fonseca Campos, professor da Faculdade de Arquitetura e Urbanismo da Universidade de São Paulo, que aborda o tema “Arquitetura industrializada e a pré-fabricação em concreto”, no dia 5 de junho.

O painel sobre pesquisa tem as participações do arquiteto Alexandre Kuroda (Arqgen), do professor Daniel de Lima Araújo (Universidade Federal de Goiás), do professor Pablo Krahl (Universidade Presbiteriana Mackenzie e Universidade Estatual de Londrina) e do professor Marcelo de Araújo Ferreira, coordenador do Núcleo de Estudo e Tecnologia em Pré-Moldados de Concreto, da Universidade Federal de São Carlos (NETPre/UFSCar).

O painel sobre normalização e projeto tem as apresentações do engenheiro Carlos Melo (Carlos Melo & Associados), do engenheiro Augusto Pedreira de Freitas (Pedreira Ônix), da professora Ana Elisabete Jacintho (PUC Cam-

pinas), do engenheiro Marcelo Waimberg e da engenheira Lígia Doniak (EGT Engenharia). Já o painel sobre cases da indústria traz a obra Arquipeo, da Cassol Pré-fabricados, o edifício Varanda Botânico, da Marka Soluções Pré-Fabricadas e obras de edifícios altos apresentados pela Leonardi. No dia 4 de junho, a diretoria da Marka faz sua mensagem de boas-vindas e o professor Marcelo de Araújo Ferreira, coordenador do Núcleo de Estudo e Tecnologia em Pré-Moldados de Concreto, da Universidade Federal de São Carlos (NETPre/UFSCar), fala sobre os 20 anos do NETPre. Renato Cordeiro, head de Portfólio da Francal, traz mais informações sobre a

Modern Construction Show 2026, único evento voltado aos sistemas construtivos industrializados. O primeiro dia do evento termina com a visita à fábrica da Marka e o coquetel comemorativo de 20 anos do NETPre.

No dia 5 de junho, o encontro encerra com a mesa redonda, tratando sobre integração e tendências em pesquisa, projeto e produção do concreto pré-moldado. Mediado por Íria, participam os professores Mounir Khalil El Debs, Paulo Campos, Eduardo Julio, e os engenheiros Luís André Tomazoni, diretor técnico da Abcic, e Luiz Livi, diretor de pré-moldados da Associação Brasileira de Engenharia e Consultoria Estrutural (Abece).

A primeira edição do Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado foi realizado nos dias 3 e 4 de novembro de 2005, com a participação de 252 profissionais, entre professores, alunos de graduação e pós-graduação, projetistas, fabricantes de equipamentos e produtos e construtores.

O evento contou com palestras de professores internacionais de Marco Menegotto, à época presidente da Comissão 6 da fib, que falou sobre “Estado da arte da pré-fabricação na Europa e atividades da comissão 6 da fib”; do professor Björn Engström, à época presidente do Grupo de Trabalho (TG6.2)

Evento sempre contou com a participação de engenheiros, professores e pesquisadores de todo o país. Na terceira edição, Íria Doniak (Abcic), com Francisco Celso, à época, diretor Técnico da Abcic, o professor Joaquim Mota (UFC) e o engenheiro João Alberto de Abreu Vendramini (Vendramini Engenharia)

Ligações da Comissão 6 da fib, que ministrou palestra sobre “Projeto das ligações estruturais de edifícios de concreto pré-moldado”, e do professor Maher K. Tadros (Universidade de Nebraska, EUA), que abordou “O passado, o presente e o futuro das pontes de concreto pré-moldado protendido no EUA”.

“O professor Menegotto, durante um congresso da fib na Hungria, em 2005, destacou o caráter inovador do PPP. Ele já havia aceitado participar do evento”, rememora El Debs, que contou que o estreitamento do relacionamento com o professor Engström, no 1PPP, fez com que ele voltasse à São Carlos para ministrar um curso sobre ligações baseado no boletim 43 da fib, sobre ligações, cujo grupo de trabalho ele havia coordenado.

“Na época, eu estava coordenando um projeto temático da FAPESP, em que um dos focos era ligações de estruturas de concreto pré-moldado, com o qual foi possível

viabilizar esse curso, ministrado pela primeira vez aqui no Brasil. Assim como ele, eu compartilhava da necessidade de estudos em ligações para o desenvolvimento do concreto pré-moldado”, explica.

O 1º Encontro contou ainda com um painel sobre Pesquisa e Desenvolvimento/Financiamento, coordenado pelo professor Marcelo Araújo Ferreira (UFSCar), com apresentações do professor João Bento de Hanai (EESC-USP), sobre “Breve diagnóstico sobre atividades de P&D na área de Concreto”, da economista Ana Maria Nogueira de Souza (FINEP), sobre “Programa de Tecnologia de Habitação – HABITARE”, e do engenheiro Marcio Faria (Instituto UNIEMP - Fórum Permanente das Relações Universidade-Empresa), que tratou “Inovação na Construção Civil, Contribuições do Instituto UNIEMP”.

O evento foi finalizado com uma mesa redonda, coordenada pelo professor Hanai, que debateu os

pontos de vista das instituições de pesquisa e ensino, dos fabricantes e dos projetistas de estruturas. Participaram: o engenheiro Eduardo Barros Millen (in memoriam), representando a ABECE, João Carlos Leonardi, representando a Abcic, e El Debs, representando o meio acadêmico.

Foram apresentados 46 trabalhos técnicos sobre os temas: Análise e sistemas estruturais; Ligações; Componentes e materiais; Lajes pré-fabricadas; e Aplicações especiais e outros assuntos.

O 2º Encontro Nacional Pesquisa-Projeto-Produção em Concreto Pré-moldado, promovido em 3 e 4 de novembro de 2009, deu continuidade as ações para promover a integração dos setores acadêmico e produtivo em relação ao concreto pré-moldado, iniciadas na 1ª edição, em 2005.

Para elaboração da programação, o professor Mounir Khalil El Debs conta que a ideia era sempre identificar temas de importância na área do concreto pré-moldado, que seriam novidades ou que seria de interesse para alavancar aplicações no Brasil. “Por exemplo, estava acompanhando os estudos de novos materiais, desde o meu pós-doutorado no EUA, em 199495. Notei, que a partir da primeira década deste século, havia um crescente interesse do UHPC nas publicações sobre o concreto pré-moldado. Identifiquei um grupo de pesquisa na Alemanha, na Universidade Kassel, na Alemanha, liderado pelo professor Ekkehard Fehling. Já pensando na segunda edição, entrei em contato com ele,

em 2007. Estava tudo certo para ele vir, mas no final, ele não pode, mas indicou o professor Nguyen Viet Tue, que participava do seu grupo de pesquisa”, relembra.

Além de professor Nguyen Viet Tue, (Universidade de Leipzig, Alemanha), que abordou “Elementos pré-moldados de UHPC (concretos de altíssima resistência): da pesquisa à prática”, a programação contou mais dois palestrantes internacionais: o professor Stephen Pessiki (Universidade de Lehigh, EUA), que falou sobre a “Integração da pesquisa com a prática no campo das estruturas de concreto pré-moldado nos Estados Unidos”, e o professor Hugo Corres Peiretti (Universidade Politécnica de Madri), que tratou de “O projeto estrutural e o marco da vida útil das estruturas. Uma visão ampliada da engenharia estrutural e sua correlação com a pré-fabricação”

A Abcic integrou a comissão organizadora com a presença da engenheira Íria, que promoveu maior integração com palestrantes da fib. À exemplo do Engenheiro Hugo Corres anteriormente citado que também participou da Comissão Julgadora que elegeu os melhores trabalhos apresentados no Painel de Projetistas.

A novidade do segundo encontro foi justamente o Painel dos Projetistas, que mostraram notáveis exemplos de obras de concreto pré-moldado que impressionaram os participantes. Foram convidados os engenheiros Eduardo Barros Millen (in memoriam), que falou sobre o Galpão 5 do Estaleiro Atlântico Sul (Recife), João Alberto Abreu Vendramini, sobre a sede da Vivo (São Paulo), Renata Bon-

dos Santos, sobre o Shopping Boulevard (Belo Horizonte). George Magalhães Maranhão, sobre o Edifício do Bacharelado Ciências e Tecnologia (Natal), Ruy Franco Bentes, sobre o Viaduto Av. T - 63 X Av. S-85 (Goiânia) e Rubem Clecio Schwingel, sobre o CEI Centro de Educação Integrado Campo Bom (Rio Grande do Sul). O evento foi finalizado com uma mesa redonda, que possibilitou aos presentes conhecerem um pouco mais das questões que envolvem a pesquisa, projeto e produção do concreto pré-moldado. Integraram os seguintes profissionais: o engenheiro João Alberto de Abreu Vendramini (Vendramini Engenharia), representando os projetistas; o professor Roberto Chust Carvalho (UFSCar), como representante da academia, o engenheiro Luis André Tomazoni (Abcic), representando a produção e o setor de pré-fabricado, e Hugo Corres, como convidado especial, por sua visão como projetista e também como professor catedrático pela Escola Politécnica de Ma-

dri.

A engenheira Iria foi a mediadora da mesa redonda e abriu os trabalhos comentando a importância do evento e dos representantes de cada área. “Muitas vezes temos boas ideias, mas pecamos na realização por falta de entendimento e até na apuração de todas as necessidades, isto envolve comprometimento, esforço, comunicação e conhecimento”, disse.

O professor Chust trouxe uma visão sobre as entidades financiadoras de pesquisa e a necessidade de um trabalho que contemple as necessidades das áreas envolvidas, e que embora por parte da indústria haja um anseio de maior agilidade na solução das questões que envolvem o objeto da pesquisa, existe um tempo mínimo necessário para investigação e maturação das ideias.

Tomazoni apresentou brevemente as ações da Abcic que possuem interface com os aspectos abordados, convênios com entidades de ensino, normalização, relacionamento com entidades afins

no âmbito nacional e internacional, e a partir de um case de pesquisa específico indicou as vantagens que o trabalho auferiu aos acadêmicos, ao setor e a própria indústria envolvida.

Já o engenheiro Vendramini posicionou sobre a praticidade da abordagem de um projeto e que o projetista muitas vezes é chamado a fazer o papel de investigação que seria da academia, por uma questão de confiança do próprio contratante que exige respostas rápidas.

Por fim, Corres comentou que na Espanha existe a mesma neces-

sidade de se aproximar o meio acadêmico do setor produtivo e obras como o Panteão (Roma) servem de inspiração a arquitetos e projetistas do mundo atual.

Durante o evento foram apresentados 65 artigos, com os temas sistemas estruturais (13), ligações (14), componentes e materiais (19), lajes pré-fabricadas (12), obras emblemáticas (01) e aplicações especiais do concreto pré-moldado (06)

O 3º Encontro Nacional de Pesquisa-Projeto-Produção em Concreto Pré-Moldado, realizado

nos dias 8 e 9 de julho de 2013, na USP de São Carlos, possibilitou uma atualização das empresas e de todos os envolvidos na cadeia, inclusive mostrando inovações que ocorrem não só no Brasil, mas também fora, pela presença de palestrantes internacionais. O evento contou com cerca de 220 participantes.

Entre os palestrantes internacionais, o professor Sami Rizkalla, da Universidade Estadual da Carolina do Norte (EUA), que falou sobre “FRP (Polímeros reforçados com fibras) para sustentabilidade do concreto pré-moldado”, enfatizando os desafios e os recentes avanços do uso de fibras, especialmente de carbono, para o reforço da composição de concreto usado nas estruturas pré-moldadas.

O professor Marco di Prisco, do Politécnico de Milão e também da fib, tratou do tema “Elementos pré-moldados de pequenas espessuras para coberturas: experiência acumulada de mais de 20 anos”. Autor de mais de 120 trabalhos técnicos, o professor destacou os avanços nos estudos que visam aumentar a robustez do concreto utilizado em projetos que contemplam implantação de es-

truturas finas nas coberturas que, a seu ver, pode ser uma boa solução para o futuro.

Concluindo a participação de conferencistas internacionais no encontro, o professor Minehiro Nishiyama, do Departamento de Arquitetura e Engenharia da Universidade de Kyoto, falou sobre o tema “Concreto pré-moldado: pesquisa e construção no Japão”, enfatizando pontos de suas pesquisas relacionadas a projetos de estruturas resistentes a terremotos e propícias à dissipação de energia decorrente desses eventos naturais.

O engenheiro e professor Paulo Helene (PhD Engenharia e USP) abordou o tema “Concreto, sustentabilidade e pré-moldado”, descrevendo as principais normas e entidades, no plano mundial, que regulamentam e disciplinam a questão da sustentabilidade na construção civil, detalhando os requisitos para se conseguir o Declarações Ambientais de Produto (DAP) e tratando do conceito de Análise do Ciclo de Vida aplicado ao setor de construção civil.

A engenheira Íria palestrou no evento, detalhando os avanços dos trabalhos da Comissão 6 da fib, salientando a importância do NETPre na realização de pesquisas para o aprimoramento de critérios de projeto e controle de qualidade para lajes alveolares, que foram relevante na revisão da norma ABNT NBR 14861- 2011, que regulamenta tecnicamente o produto. Ela abordou ainda as oportunidades e os desafios do pré-fabricado no Brasil, enfatizando o uso das estruturas pré-moldadas na construção de edifícios altos, o impacto sobre a construção civil da carência de mão de obra, o uso crescente de lajes alveolares, as obras de infraestrutura, os programas habitacionais, a norma de desempenho, as construções híbridas e critérios de sustentabilidade.

Por fim, o professor Marcelo de Araújo Ferreira, coordenador do NETPRE ponderou que a qualidade do trabalho de formação tanto da UFSCar quanto da USP tem dado frutos interessantes.

Juntamente com as palestras,

nos dois dias do evento, foram apresentados 56 trabalhos técnicos, completos e de elevado nível, sendo 18 relatados oralmente e os outros na forma de pôsteres. Os trabalhos apresentados exigiram longo tempo de preparação, envolveram alunos de diversas instituições de várias partes do País, demandaram pesquisas teóricas e práticas, inclusive com inúmeros ensaios de laboratório.

As obras selecionadas no Painel dos Projetistas foram: edifício garagem Deck Park Praia de Belas, apresentada pelo engenheiro Charles José Reis Hipólito, da Cassol Pré-Fabricados, que executou a obra; Residencial Luzes do Farol, apresentada pelo engenheiro da Pedreira Engenharia e executada em fábrica montada no canteiro de obras, Gustavo Braceiro Barlati; a concessionária de veículos Nova Chevrolet, apresentada pelo engenheiro João do Couto Filho e executada pela Cassol Pré-Fabricados; o prédio da BR Parking, apresentada pelo engenheiro Marcelo Cuadrado Marin, da Leonardi, empresa que também executou a obra; e a Arena Corinthians, apresentada pelo engenheiro Sergio Doniak, representando a equipe de projetistas que atuou no projeto estrutural da arena pelas empresas FHECOR DO BRASIL e EGT Engenharia, cuja execução coube à construtora Odebrecht, sendo a estrutura pré-moldada de concreto da CPI Engenharia. Ao concluir a condução dos painéis, o engenheiro Eduardo Millen, destacou a qualidade dos projetos apresentados, agradecendo a dedicação e participação dos projetistas.

Eng. MSc. Matheus L.G. Marquesi, Prof. Dr. Marcelo A. Ferreira, Prof. Assoc. Roberto Chust Carvalho NETPRE-UFSCar – Universidade Federal de São Carlos

Desde 2007, o estudo sobre o comportamento mecânico de lajes alveolares protendidas está entre as principais linhas de pesquisa do Núcleo de Estudo e Tecnologia em Pré-fabricados de Concreto - NETPRE. Neste tema, mais de 130 experimentos foram conduzidos em projetos de pesquisa e de extensão com forte interação entre a UFSCar e a ABCIC. Com a crescente utilização das lajes alveolares no Brasil, principalmente no tocante a lajes com alturas maiores ou iguais a 260mm, novas abordagens podem ser utilizadas para tratar da capacidade resistente à força cortante nestes elementos.

No contexto da pré-fabricação em concreto, as lajes ou painéis alveolares protendidos tem ganhado cada vez mais importância e competitividade, sendo utilizadas em diversas tipologias construtivas, não apenas em estruturas de concreto, mas também em sistemas mistos e híbridos. Os pavimentos em lajes alveolares conseguem minimizar o consumo de concreto e maximizar os vãos, convergindo para uma solução otimizada. Isso se dá pelo efeito benéfico da protensão associada a uma seção transversal estruturalmente eficiente. Além disso, a facilidade de fabricação e montagem proporciona uma vantagem significativa na economia de tem-

po em relação aos sistemas estruturais moldados in loco. Além de não demandar tempo de cura do concreto na obra, uma vez montado, o pavimento torna-se uma plataforma segura para os subempreiteiros iniciarem seus trabalhos.

Os vazios longitudinais denominados alvéolos reduzem o consumo de concreto, implicando em um peso próprio menor em relação a uma laje maciça com características estruturais semelhantes. Isso justifica a seção complexa da laje alveolar, produzida basicamente por duas maneiras: extrusão ou formas deslizantes. As armaduras utilizadas são cordoalhas, e até mesmo fios de aço, protendidos longitudinalmente na borda inferior, podendo ser utilizados também na borda superior. Devido ao processo de fabricação, é dificultada e indesejável a utilização de armaduras transversais. Desta forma, uma das principais preocupações para com esse elemento estrutural é a sua capacidade resistente à força cortante. As rupturas por força cortante são caracterizadas por pequenas flechas e pouca ductilidade. Em projeto, é comum buscar situações em que as resistências últimas sejam governadas pela flexão, já que este mecanismo possui alta capacidade de aviso ao se aproximar do seu estado limite. No entanto, existem algumas situações em que o cisalhamento devido

à força cortante se faz condicionante, como por exemplo, situações com cargas concentradas elevadas ou vãos pequenos com altas cargas predominantemente distribuídas.

No Brasil, diferentemente da Europa e dos Estados Unidos, a capacidade resistente à força cortante em lajes alveolares é calculada por uma única formulação, no entanto, dois mecanismos de ruptura distintos tem se mostrado presentes em ensaios laboratoriais. A formulação utilizada na NBR14861 (Norma Brasileira de Lajes Alveolares) para o cálculo da força cortante, VRd1, foi adaptada para lajes alveolares por tratar de elementos sem armadura transversal. Essa expressão foi desenvolvida na Europa, de forma empírica, considerando as principais variáreis que influenciam a resistência à força cortante em vigas e faixas de lajes maciças sem estribos, em regiões previamente fissuradas por flexão. A este mecanismo dá-se o nome de Flexo-Cortante.

No cenário internacional, além desta formulação (ou formulações análogas) existem outras que buscam representar potenciais rupturas por força cortante em regiões não fissuradas por flexão. Em elementos protendidos, este último caso é mais comum. A este mecanismo dá-se o nome de Tração Diagonal.

A previsão da resistência à força cortante, representada pela situação em que a tensão principal na nervura alcança a máxima tensão de tração do concreto, ou seja,

2: Identificação dos fatores que influenciam a flexo-cortante na equação brasileira (MARQUESI, 2014)

ruptura por tração diagonal, constitui uma lacuna no projeto das lajes brasileiras. À medida que as lajes ficam mais altas, a diferença entre a resistência calculada pela flexo-cortante e pela tração diagonal fica maior. Já no âmbito internacional, apesar de existir formulações para representar a tração diagonal, elas tem se mostrado insatisfatórias para casos de lajes com alvéolos oblongos ou não circulares (Pajari, 2004 e Ghosh, 2006), gerando esforços para tentar solucionar este problema.

O mecanismo flexo-cortante não é analisado analiticamente devido a sua complexidade. Tensões de redistribuição ocorrem após a fissuração sendo influenciadas por muitos fatores. Por esta razão, equações empíricas foram desenvolvidas elegendo as variáveis mais importantes e calibrando-as com ensaios. A seguir, apresen-

V1 representa a parcela transmitida pelo banzo comprimido pela flexão.

V2 representa a parcela correspondente às tensões residuais de tração devido às “pontes de concreto” ao longo da fissura. Segundo Walraven (2010) fissuras com aberturas de até 0,15 mm podem transmitir força cortante pelas tensões residuais.

V3 representa a rugosidade local existente ao longo das fissuras sendo maior, quanto maior forem os agregados. Para concretos com resistência à compressão de até 70 MPa, as fissuras ocorrem na matriz cimentícia e portanto, contornam os agregados. Assim, uma rugosidade significativa devido aos agregados contribui para impedir o escorregamento das faces da fissura, transmitindo esforço cortante. No caso de concretos com resistência acima de 70 MPa, as fissuras atravessam os agregados fazendo com que o efeito do seu engrenamento seja perdido.

V4 refere-se à armadura longitudinal que contribui para resistência à força cortante devido ao efeito pino, além de combater maiores aberturas de fissuras contribuindo com os outros mecanismos de transferência de esforço.

tam-se as variáveis geralmente aceitas como principais na capacidade resistente à flexo-cortante dos elementos sem armadura transversal.

• Resistência à tração do concreto;

• Taxa de armadura longitudinal;

• Fator escala;

• Influência do esforço axial;

• Tipo e tamanho do agregado;

Os quatro primeiros estão presentes nas formulações do EC2 e nas normas brasileiras NBR6118 e NBR14861. Exemplificando pela equação brasileira tem-se:

A figura 3 apresenta os mecanismos básicos para a transferência de esforço cortante.

Em elementos maiores, sejam lajes ou vigas, a largura das fissuras críticas tende a ser maior e, portanto, possui menor contribuição da tensão residual de tração e principalmente, menor contribuição do engrenamento dos agregados. Taylor (1970 apud Albajar, 2008) verificou por experimentos que a contribuição do engrenamento dos agregados varia de 35 a 50% da capacidade resistente total enquanto que 15 a 25% correspondem ao efeito pino, e 20 a 40%, à parcela transmitida pela região não fissurada. Desta forma, faz-se necessário a existência de um fator de escala nas formulações para força cortante. Segundo Wight e MacGregor (2012), em elementos com pelo menos um mínimo de armadura transversal, esta armadura tende a manter as faces da fissura juntas de forma a não haver perda significativa de eficiência do engrenamento dos agregados, mesmo para elementos maiores. Bazant (2011), no entanto, defende que a armadura transversal não suprimi o efeito escala, principalmente em elementos com alturas maiores que 1 m.

Quanto à influência do esforço axial, se de compressão, existe um favorecimento aos mecanismos de transferência de força cortante pela região não fissurada pelas tensões residuais de tração e engrenamento de agregados. Se de tração, as fissuras tenderão a larguras maiores, prejudicando os mecanismos resistentes complementares, além de profundidades maiores, contribuindo para o “estrangulamento” do banzo comprimido e consequente ruptura por esmagamento do concreto nesta região.

ELEMENTOS SEM ARMADURA TRANSVERSAL

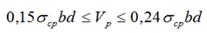

Tanto na expressão do Eurocode 2 como das normas brasileiras, a influência do esforço axial é computada pela parcela 0,15 σ cp bd, positiva para compressão e negativa para tração. Ressalta-se que esta parcela provém originalmente da contribuição da protensão e é extra-

polada pelas prescrições normativas à contribuição de qualquer esforço axial na resistência à força cortante. A parcela 0,15 σ cp bd, chamada de Vp, é somada a outra parcela, Vc, com a finalidade de quantificar a resistência à força cortante de elementos sem armadura transversal. Exemplificando pela equação brasileira, tem-se: (1) (2)

Apesar dos modelos de cálculo serem empíricos, a parcela Vp é proposta a partir de uma dedução analítica. Esta dedução toma por base uma seção retangular de uma viga e o princípio proposto por Hedman e Losberg (1978). Este princípio diz que a resistência à força cortante de um elemento em concreto protendido é a soma da resistência do elemento em concreto armado com a parcela da força cortante gerada pelo carregamento que provoca a descompressão na seção analisada. Em outras palavras, após o momento de descompressão ser alcançado, um elemento de concreto protendido pode ser considerado como um de concreto armado. x x pM V VM 0 = (3)

Vp pode então ser formulado como segue:

em que Mx é o momento fletor, Vx,o esforço cortante e M0, o momento de descompressão, todos na seção analisada. Pela equação acima, quando Mx for igual a Mo, ou seja, quando o momento de descompressão for atingido,Vp é igual à Vx

Considerando o ensaio típico para a verificação da resistência ao cisalhamento devido à força cortante, realizado nos laboratórios, a influência da protensão pode ser calculada como segue: (4) a M M V VM x x p 1 0 0 = =

em que a é a distância da aplicação da carga até o centro do apoio mais próximo.

Figura 4: a) Efeito da protensão; b) Esquema de ensaios típicos de resistência à força cortante (Adaptado de WALRAVEN, 2010)

O momento de descompressão pode ser calculado isolando-se a variável M o na equação a seguir. Esta equação descreve a situação em que as tensões nas fibras inferiores são nulas.

(5) 0 0 = + W M A N W Ne c ppp

Isolando-se Mo, (6) W A N MNe c p pp + = 0

sendo W o módulo resistente da seção, Np a força normal de compressão devido à protensão na seção analisada, Ac a área da seção e ep a excentricidade de protensão. Para uma viga retangular com b de largura e h de altura, tem-se: (7) ) 6 ( 0 h MNe pp + = com h em evidência, (8) ) 6 1 ( 0 + = h e MNhp p

Considerando ep/h igual a 0,35, a equação acima passa a: (9) MNh p 0,517 0 = assim, (10) a h N a M M V VM p x x p 0,517 1 0 0 = = =

Com a distância de aplicação da carga até ao centro do apoio (ver Figura 4b) variando de 2,5d a 4d, como na maioria dos experimentos, e fazendo Np = σ cp bd tem-se:

(12)

Desta forma, a parcela 0,15 σ cp bd corresponde a = 4, sendo o menor valor de V p para o domínio de estabelecido.

Ao fixar a contribuição da protensão em 0,15 σ cp bd, ao que tudo indica, buscou-se uma solução simples e prática para o mecanismo de flexo-cortante, uma vez que, desta forma, a influência da protensão na resistência à força cortante não varia com o tipo de carregamento, nem de seção a seção, sendo a única variação, aquela causada pela proporção de protensão introduzida na seção analisada (computada na variável σcp).

Como descrito anteriormente, o domínio estabelecido de variação da ordem de 2,5 < < 4. Nota-se que quanto menor for esta relação, maior será a parcela Vp e, portanto, maior a resistência à força cortante. Isso significa, pelas premissas assumidas, que quanto mais difícil for descomprimir a seção pelo momento fletor atuante, maior a sua resistência à força cortante.

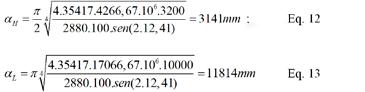

Para situações de lajes alveolares com alto nível de protensão e alto momento de inércia da seção transversal (lajes mais altas), descomprimir as seções próximas ao apoio se torna praticamente impossível. Desta forma, a potencial ruptura ocorre quando as tensões principais atingem a máxima tensão resistente de tração do concreto nas nervuras da laje alveolar, portanto, outro mecanismo faz-se presente, a tração diagonal.

Para o modelo de cálculo tradicional da tração diagonal, as tensões normal e de cisalhamento são computadas pela teoria elementar de viga:

(13)

Assumindo a altura útilda seção, d, igual a 0,85h: (11) d a N Vp p 0,608 =

em que P é a força normal de protensão, A é a área da seção transversal, x é a posição longitudinal da seção analisada a partir do centro do apoio, Sy(z) é o momento

estático em relação a fibra da seção transversal localizada na altura z, b a largura da seção transversal na altura z, Iy é o momento de inércia principal da seção e por fim, V, o esforço cortante.

Igualando a tensão principal (σ1) à resistência à tração do concreto (fct), tem-se:

Considerando o ponto crítico (índice pc) no centro de gravidade da seção transversal, como mostra a Figura 5 e substituindo as Equações 13 e 14 na Equação 15, tem-se:

Figura 5: Posição do ponto crítico pelo modelo tradicional de cálculo da tração diagonal z y x z h h pc x = h/2 pc

LA02-C-A

LA03-C-A

LA04-C-A

LA05-C-A

LA06-C-A

LA07-C-A

LA08-C-A

LA09-C-A

Adicionando à Equação 16 os coeficientes de segurança, chega-se a mesma expressão presente no EC2 para o cálculo da resistência à força cortante em regiões não fissuradas por flexão.

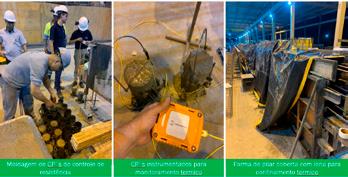

São apresentados a seguir experimentos realizados no NETPRE/UFSCar. O esquema geral dos ensaios é mostrado na figura seguinte. A distância da extremidade da laje até o centro do apoio (apoio esquerdo do esquema longitudinal mostrado na Figura 6) variou de ensaio para ensaio com intuito de verificar a influência da protensão introduzida na resistência à força cortante.

Todas as lajes apresentam mesmas características geométricas e de resistência que são mostradas na tabela a seguir.

Os resultados de força cortante resistente obtidos com os experimentos (Vexp) são indicados no eixo vertical do gráfico a seguir. No eixo horizontal, os valores calculados, sem coeficientes de segurança, são apresentados tanto para a flexo-cortante da NBR14861 (VRd1) quanto para a tração diagonal presente no Eurocode 2 (EC2).

Observa-se que os valores da NBR14861 são sig-

nificativamente mais conservadores que os valores obtidos pela formulação do EC2 para a tração diagonal. Isso se deve ao fato de calcular-se para um determinado tipo de mecanismo de ruptura e na realidade ser observado outro. De fato, todas as rupturas observadas nos experimentos tiveram fissuras críticas inclinadas (30 a 35 graus em relação à horizontal) sem fissuras prévias de flexão, caracterizando o mecanismo de tração diagonal.

A média das relações Vexp/Vcalc para a NBR14861 é de 1,96 enquanto que para o EC2, 1,18. O valor de 1,96 pode ser considerado excessivamente conservador. Ressalta-se que a quantidade de dados experimentais nacionais é ainda incipiente e principalmente, o mecanismo de tração diagonal pode e deve ser previsto, não eliminando como premissa a possibilidade de ocorrência da flexo-cortante.

h = altura da laje; bw= somatório das larguras das nervuras; Fp= força de protensão inicial; fc, saque = resistência à compressão do concreto no momento da liberação da protensão; fc= resistência à compressão do concreto na data dos ensaios;

Figura 6: Esquema geral dos ensaios

Os resultados apresentados, em sua maioria, demonstraram rupturas por meio de tração diagonal na nervura do painel alveolar. As resistências obtidas por meio de mecanismo de tração diagonal podem ser significativamente superiores aos valores obtidos pelo mecanismo flexo-cortante. Por essa razão, é possível que o cálculo das lajes alveolares à força cortante pode estar com segurança demasiada para algumas situações de projeto. Isso pode levar a medidas como preenchimento de alvéolos ou até o aumento da altura da laje, sem uma necessidade real. Por outro lado, tal desempenho está associado com vários parâmetros de projeto no caso das lajes ensaiadas, sendo os principais: a) características geométricas da seção transversal, incluindo o formato circular dos alvéolos e a altura da laje superior a 250 mm; b) valor elevado da tensão de protensão na seção transversal da laje; c) valores dos escorregamentos iniciais nas extremidades das cordoalhas todos inferiores aos valores limites normativos; d) controle de qualidade adequado dos concretos empregados nas lajes; e) procedimento de produção controlado por meio de processo mecânico com máquina extrusora. Portanto, ressalta-se outras situações com lajes de mesma altura deverão ser analisadas de forma

individual, para cada situação de projeto. Outros ensaios foram conduzidos e novos ensaios estão sendo planejados para dar continuidade à esta pesquisa. Entretanto, como resultado preliminar da presente pesquisa, já se pode afirmar que existe uma possibilidade real para se considerar dois mecanismos de resistência à força cortante em lajes alveolares brasileiras, da mesma forma que ocorre para lajes europeias. No entanto, para que isto possa ocorrer no projeto ainda se faz necessário de que as hipóteses de cálculo sejam confirmadas experimentalmente para cada seção analisada. Além disso, uma vez que a resistência por tração diagonal para a força cortante é considerada no projeto, o controle de qualidade do produto laje alveolar é um fator muito importante, pois este tipo de ruptura é ainda mais dependente da qualidade do concreto e da conformidade geométrica da seção. Tais condições são conseguidas em produções controladas em ambiente fabril.

A presente pesquisa é fruto de uma interação pesquisa-projeto-produção bem sucedida. No campo da pesquisa, o presente trabalho está inserido em um programa mais amplo de pesquisa que conta com a participação e a colaboração de outros pesquisadores do NETPRE. Neste contexto, a continuidade dos estudos tem proporcionado um avanço significativo no conhecimento deste tipo de elemento no Brasil, onde os resultados das pesquisas no NETPRE já serviram de base para a NBR-14861:2011. Além da experiência na pesquisa, neste trabalho contou-se com experiência de projeto dentro da própria equipe de pesquisa, onde o pesquisador de mestrado é projetista estrutural e onde o orientador atua em consultoria técnica para projetos de lajes alveolares desde 2007. Adicionalmente, a atuação do NETPRE junto aos comitês técnicos para lajes alveolares, comissão brasileira para a NBR14861:2011 e Comissão C6.1 da fib (CEB-FIP), tem possibilitado uma maior aproximação entre a pesquisa acadêmica com assuntos de projeto relacionados às normas técnicas, acrescentando também um caráter de pesquisa aplicada para as pesquisas acadêmicas realizadas no PPGECiv-UFSCar. Finalizando, a presente pesquisa envolveu tanto a pesquisa de pós-graduação de mestrado stricto-sensu, mas também envolveu um convênio de cooperação técnica entre a UFSCar e a Abcic, contando com a contribuição de 03 empresas associadas da Abcic. No ano de 2014 esta cooperação universidade-empresa está completando 10 anos, sendo que a presente colaboração de pesquisa constitui-se em uma contribuição significativa para o desenvolvimento do setor de pré-fabricados no Brasil.

Os autores agradecem à UFSCar pela infraestrutura de pesquisa, bem como à equipe de pesquisadores do NETPRE, Luis Augusto Bachega, Bruna Catoia Periotto e Gabriel Eller Gusmão. O pesquisador de mestrado e orientador da pesquisa gostariam de expressar seu agradecimento especial ao Prof. Assoc. Roberto Chust Carvalho, vice-coordenador do NETPRE desde 2014 e mentor de toda a equipe do NETPRE na área de concreto protendido. Finalmente, mas não menos importante, os autores agradecem às empresas Cassol, Leonardi e T&A, por meio da Abcic, pelo apoio à pesquisa na doação de lajes para serem ensaiadas e pela bolsa de Iniciação Científica para apoio nesta pesquisa.

ALBAJAR, J. S. The influence of aggregate fracture on the shear strength of reinforced concrete beams. 2008. Doctoral Thesis – Imperial College London.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6118: Projeto de estruturas de concreto.Rio de Janeiro, 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14861: Laje pré-fabricada – painel alveolar de concreto protendido – Requisitos e procedimentos. Rio de Janeiro, 2011.

BAŽANT, Z.P., and YU, Q.. Can Stirrups Suppress Size Effect on Shear Strength of RC Beams? ASCE J.of Structural Engineering. 2011.

EUROCODE 2 – Design of Concrete Structures – Part 1.1 General Rules and Rules for Buildings, 2004.

8: Comparação gráfica entre os valores da NBR14861 (flexo-cortante) e do EC2 (tração diagonal)

EUROCODE 2 Commentary. European Concrete Platform ASBL. 2008.

HEDMAN, O.; LOSBERG, A., Design of Concrete Structures with regard to shear forces, in shear and torsion. CEB Bulletin d’ Information n. 126. Paris, 1978.

MARQUESI, M. L. G. Contribuição ao estudo dos mecanismos resistentes à força cortante em lajes alveolares protendidas. 2014. 144 f. Dissertação (Mestrado em Estruturas e Construção Civil) – Universidade Federal de São Carlos, São Carlos, 2014.

WALRAVEN, J. C. Prestress Concrete - Lectures. Delfty University of Tecnology. 2010

WIGHT, J. K.; MacGREGOR, J. G. Reinforced Concrete: Mechanics and Design, 6ª Ed. 2012.

A ArcelorMittal tem orgulho de promover a industrialização da construção no Brasil e de ser a única siderúrgica a ofertar vergalhão CA70 ensaiado em situações de fadiga e de altas temperaturas no mercado nacional.

Ao lado da ABCIC, reforçamos nosso compromisso com o avanço da construção industrializada em concreto. Com a metodologia Steligence®, o time Engenharia e Inovação e a Cátedra Construindo o Amanhã, convênio entre a ArcelorMittal e a USP, trabalhamos para ofertar soluções em aço que viabilizem maior sustentabilidade econômica, social e ambiental. Símbolo disso é que temos o único vergalhão CA70 do mercado nacional ensaiado em situações de fadiga e de altas temperaturas.

Saiba mais sobre o ArcelorMittal 70 S AR

Aço não é tudo igual. O primeiro vergalhão de alta resistência é ArcelorMittal.

Mounir K. El Debs Universidade de São Paulo, Brasil

Os elementos pré-moldados se caracterizam por apresentar facilidades para sua execução. Por outro lado, a necessidade de realizar as ligações entre esses elementos constitui-se em um dos principais problemas a serem enfrentados no emprego do concreto pré-moldado.

Em geral, as ligações são as partes mais importantes no projeto das estruturas de concreto pré-moldado. Elas são de fundamental importância tanto no que se refere à sua produção (execução de parte dos elementos adjacentes às ligações, montagem da estrutura e serviços complementares no local) como para o comportamento da estrutura montada.

Portanto, as pesquisas em ligações são fundamentais para o desenvolvimento do concreto pré-moldado, justificando a atenção de pesquisadores envolvidos com o assunto.

As pesquisas relacionadas com as ligações de concreto pré-moldado sob a coordenação do autor iniciaram, de forma sistemática, na década de 90, no Departamento de Engenharia de Estruturas da Escola de Engenharia de São Carlos da Universidade de São Paulo e ganharam impulso na última década, principalmente com projeto temático de pesquisa financiado pela FAPESP – Fundação de Amparo à Pesquisa do Estado de São Paulo, desenvolvido entre 2005 e 2010.

O objetivo deste artigo é apresentar uma síntese das pesquisas desenvolvidas relacionadas com as ligações semi-rigidas, mais especificamente com a ligação viga x pilar, sob a supervisão do autor.

A ligação viga x pilar mais comum em edifícios de pequena altura nas estruturas de concreto pré-moldado é constituída por almofada de apoio de elastômero e chumbadores. Este tipo de ligação se comporta praticamente com uma articulação. Neste trabalho apresentam-se os estudos de variações deste tipo de ligação, incorporando algumas modificações para propiciar alguma rigidez ao momento fletor à ligação.

Inicialmente, apresenta-se um novo tipo de almofada de apoio que foi desenvolvida com material à base de cimento que confere um comportamento bem mais rígido que as almofadas de elastômero. Como as almofadas de argamassa modificada seriam mais rígidas que as almofadas de elastômero, elas produziriam estruturas mais rígidas. Por outro lado, como elas não teriam distorção, os efeitos de variações de comprimento nos elementos pré-moldado mereceriam mais cuidados.

Posteriormente, é apresentam-se estudos de dois tipos de ligação de estrutura de esqueleto, com o emprego da almofada estudada. O primeiro tipo corresponde à ligação comumente utilizada em galpões e o segundo tipo corresponde à ligação em edifícios de múltiplos pavimentos.

Para o material empregado na almofada buscou-se uma argamassa que tivesse maior deformabilidade e tenacidade que as argamassas normais de cimento e areia. Essas características seriam importantes para que a almofada pudesse transmitir de forma mais apropriada as tensões de contato, acomodando as irregularidades das superfícies e promovendo um distribuição mais uniforme das tensões.

O material para estas almofadas foi ser obtido da argamassa de cimento Portland e areia, incorporando os seguintes ingredientes: a) vermiculita termo-expandida, como parte dos agragados, b) latex e c) fibras curtas.

A vermiculita termo-expandida aumenta a capacidade de deformação do material no estado endurecido. Devido à presença de estabilizadores utilizados na produção do latex, uma quantidade significativa de ar é incorporada na mistura, aumentando também a capacidade de deformação do material. A adição de fibras curtas aumenta a tenacidade do material.

Vários estudos foram realizados para obter mistu-

ras com módulo de elasticidade reduzido, mas com uma resistência à compressão aceitáveis. (BARBOZA et al,, 2001; EL DEBS et al, 2003; EL DEBS et al, 2006 e SIQUEIRA, 2007). Os primeiros estudos conduziram a uma mistura básica com relação cimento/ agregado de 0,3 e uma relação cimento/água de 0,4, que foram fixadas para obter uma resistência à compressão mínima de 20MPa.

A partir do estudo das misturas foram moldadas almofadas que foram submetidas à compressão em máquina universal de ensaio. O objetivo deste ensaio foi determinar a capacidade de deformação das almofadas quando submetidas à força uniforme de compressão.

Além dos resultados das almofadas de argamassa modificada, em El Debs et al (2006) são apresentados resultados de almofadas de cloropreno e de dois tipos de madeira. A inclusão da madeira nesse estudo se deve ao fato que ela é normalmente empregada no armazenamento de elementos de concreto pré-moldado. A madeira 1 (Pinus Taeda) é considerada um madeira bastante mole e a madeira 2 (Eucalyptus Citriodora) é considerada um madeira de características intermediárias. As almofadas de cloropreno e de madeira servem como referência para a análise das almofadas de argamassa modificada

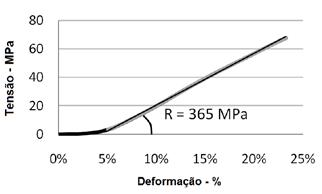

As principais variáveis dos ensaios de compressão uniforme foram as misturas, a espessura das almofadas e a área da almofada. As espessuras empregadas foram 5mm, 10mm e 20mm. As áreas foram de 100mm x 100mm e de 150mm x 150mm. Apenas os resultados das almofadas de 150mm x 150mm são aqui apresentadas.

Os ensaios foram feitos em uma máquina universal de ensaios com capacidade de aplicar um força de compressão de 2500kN. A força foi aplicadas com uma taxa de 5kN/s. A Figura 1 mostra uma curva tensão x deformação típica. Como a parte inicial da curva inclui uma acomodação inicial da almofada, foi determinada a rigidez da almofada com a expressão: ) h / h /( R ∆ σ =

onde s é a tensão aplicada, ∆h é a deformação da almofada e h é a espessura da almofada.

a) curva tensão x deformação típica

b) Medida da rigidez

Figura 1 Exemplos de curvas tensão x deformação e de determinação da rigidez da almofada

A Tabela 1 apresenta a rigidez das almofadas e a sua deformação correspondente à tensão de 25MPa, obtida com a média de 2 amostras. A notação empregada é: VaBcLd onde V significa Vermiculita, a é a quantidade de vermiculita em porcentagem do total da massa de agregados, B é o tipo de fibra (P para PVA e G para vidro), c é a taxa volumétrica de fibras em %, L significa Latex e d é a quantidade de latex em porcentagem da massa de cimento.

Cabe destacar que: a) a força foi aplicada até 1800kN para as almofadas de 150mm x 150mm, o que corresponde a uma tensão de 80MPa e b) a tensão de 25MPa foi fixada para comparar as deformações e c) as deformações incluem a parte inicial das curvas, conforme mostrado na Figura 1.

Com base nos resultados da Tabela 1 pode-se observar que: a) conforme esperado a rigidez da almofada decresce com o aumento da quantidade de vermiculita, b) quando aumenta a espessura da almofada aumenta a sua rigidez, no caso de argamassa modificada e madeira, pois um parcela significativa da deformação ocorre junto a superfície; e c) na almofada de cloropreno ocorre

o contrário. De fato, as almofadas de cloropreno têm um comportamento peculiar, associado ao fator de forma, que é a relação entre a área em planta com a área lateral.

Mistura h= 5mm h= 10mm h= 20mm

Mistura h= 5mm h= 10mm h= 20mm

Rigidez (MPa) Deformação(mm) para tensão de 25MPa

V5P2L30 224 442 724 V5P2L30

V5G2L30 228 440 731 V5G2L30

V5P3L30 240 447 728 V5P3L30 1.390

V5G3L30 244 453 734 V5G3L30 1.410 1.550 1.790

V5P4L30 256 461 750 V5P4L30 1.440 1.650 1.840

V10P3L30 202 337 531 V10P3L30 1.690 1.840 2.000

V25P2L30 165 226 402 V25P2L30 1.850 2.390 3.970

V25G2L30 169 224 410

Cloropreno - 73 38

Madeira 1 - 68 126

Madeira 2 - 144 283

Tabela 1 Rigidez e deformação das almofadas de 150 x 150mm (EL DEBS et al, 2006)

Em um trabalho posterior, Siqueira (2007) tratou apenas de almofadas de 150mm x150mm e espessuras de 10mm, com fibras de polipropileno, As demais condições foram as mesmas do estudo anterior. Por outro lado, este estudo inclui também carregamento cíclico.

A Tabela 2 mostra os resultados da rigidez e da deformação correspondente à tensão de 25MPa. A Figura 2 mostra uma curva tensão x deformação típica do carregamento cíclico. A força foi aplicada com a mesma taxa de deslocamento do pistão da maquina, com 300 ciclos para tensões de 2,5, 5,0, 10,0, 20,0MPa.

Tabela 2 Rigidez e deformação dos ensaios monotônicos (SIQUEIRA, 2007)

Valor médio na base do pilar (kN.m)

No meio do

Mistura Rigidez (MPa) Deformação

Os resultados dos ensaios com carregamento monotônico mostram que a rigidez da almofada diminui à medida que aumenta a quantidade de fibras, como no caso do estudo anterior.

Os resultados dos ensaios com carregamento cíclico mostram que a almofada apresenta uma deformação

Figura 2 Curva tensão deformação para carregamento cíclico para a mistura V10PP4 (1200 ciclos).

plástica para o primeiro ciclo com tensão de 2,5MPa. Depois desta deformação plástica, a rigidez da almofada permanece praticamente constante. Observa-se também nas curvas do último ciclo de 20MPa que não ocorre deformação plástica significativa ou deterioração da rigidez.

Depois dos ensaios com carregamento cíclico foi feita uma inspeção visual de cada almofada ensaiada. As almofada não apresentaram danos aparente para um tensão de 20MPa, que é da ordem de duas vezes a tensão de trabalho das almofadas de cloropreno. Foi observado apenas esmagamentos nas imperfeições superficiais devido ao processo de fabricação e algumas fissuras junto aos cantos. Portanto, pode-se concluir que as almofadas de argamassa modificada com as misturas estudadas são adequadas para níveis de tensão até 20MPa.

Este estudo está direcionado às estruturas de um pavimento com grandes vãos, denominada genericamente de galpão, que são usadas em indústrias, centros de distribuição e similares. A Figura 3 mostra exemplos deste tipo de ligação. Normalmente, esta ligação é considerada no projeto como articulação.

Figura 3 Variações da ligação viga x pilar em galpões

chumbadores almofada de apoio

Um dos benefícios das almofadas de argamassa modificada neste caso seria enrijecer a estrutura e melhorar a distribuição dos momentos fletores, em relação à ligação considerada articulada.

Um programa experimental com 4 modelos em escala 1:2 foi desenvolvido para determinar a rigidez e a resistência ao momento fletor para este tipo de ligação. A Figura 4 mostra a geometria dos modelos e a Tabela 3 apresenta as suas características. Todas as almofadas foram feitas com a mistura V5G2L30, exceto o modelo 2, cuja almofada foi de cloropreno. Na Figura 5 são mostradas algumas fotos dos modelos. A descrição completa deste programa experimental é apresentada em Sawasaki (2010).

A Figura 6 mostra a envoltória das curvas momento fletor x rotação. Como se pode observar, as almofadas de argamassa modificada, principalmente na parte inicial, podem propiciar certa resistência e, principalmente, rigidez à ligação.

Figura 6 Envoltórias das curvas momento fletor x rotação

Fig. 4 Geometria do modelo

Tabela 3 Características dos modelos

M Almofada (mm x mm) fy (MPa) Tipo de almofada

1 150 x 150 250 Argamassa

2 150 x 150 250 Cloropreno

3 150 x 150 500 Argamassa

4 250 x 150 500 Argamassa

M- Modelo; fy - Resistência de escoamento do chumbador

5 Montagem do modelo na posição normal e modelos sendo ensaiados na posição invertida

Com objetivo de avaliar o efeito da rigidez da ligação em uma estrutura típica, foi feita uma simulação numérica considerando o seu comportamento semi-rígido.

A Figura 7 mostra o esquema estrutural com as forças atuantes. Um programa comercial de análise estrutural foi empregado usando elementos de pórtico plano e ligação semi-rígida.

: I 950 mm x 400 mm

Pilares: 400 mm x 400 mm

Com base nos resultados experimentais, foi feita uma extrapolação para determinar a rigidez da ligação com almofada de argamassa modificada. O valor obtido e empregado na simulçao foi de 4,20MNm/rad.

Foram analisadas as seguintes situações: a) ligação articulada com forças vertical e lateral, b) ligação semi-rígida com 2 chumbadores com forças vertical e lateral, c) ligação semi-rígida com 4 chumbadores com forças vertical e lateral, d) ligação semi-rígida com 2

chumbadores com apenas força lateral, e) ligação semi-rígida com 4 chumbadores apenas com força lateral., f) ligação semi-rígida com 2 chumbadores com apenas força vertical e g) ligação semi-rígida com 4 chumbadores apenas com força vertical.

As tabelas 4 e 5 apresentam os valores representativos de momentos fletores e deslocamentos, respectivamente. As porcentagens são referentes à comparação com ligação considerada articulada. Estes valores mostram que a redução significativa no momento fletor no pé do pilar e no deslocamento no topo do pilar, atingindo no caso de 4 chumbadores, 21,8% e 32,8 para o momento fletor no pé do pilar e deslocamento no topo do pilar, respectivamente. O momento fletor e o deslocamento vertical no meio do vão da viga são reduzidos em 12,4% e 18,6%, respectivamente, quando o comportamento semi-rígido é levando em conta. Portanto, as reduções dos momentos fletores e deslocamentos são mais significativas nos pilares que nas vigas.

Em relação ao comportamento estrutural, vai ocorrer uma transmissão parcial de momento fletor, que deverá ser maior para momentos negativos e menor para momentos positivos. Para a viga, a transmissão de momento fletor pela ligação produziria a redução dos momentos positivos no meio do vão, para as cargas verticais aplicadas após a ligação se tornar efetiva. A transmissão dos momentos fletores, mesmo que parcial, reduziria os momentos fletores nos pilares para as ações laterais, em comparação com o caso de articulações. A redução dos momentos nos pilares possibilitaria uma redução da seção transversal dos mesmos ou, mantendo a seção transversal, poder-se-ia aumentar a altura da construção.

Um programa experimental foi realizado com dois protótipos da ligação. O protótipo 1 corresponde a ligação em pilar interno e o protótipo 2 representa a ligação no caso de pilar externo. A Figura 9 apresenta a geometria e detalhes e a Figura 10 mostra fotos da fabricação dos protótipos.

Figura 8 Ligação viga x pilar proposta concreto moldado no local

furos p/ passagem da armadura negativa continuidade armadura de painel alveolar viga almofada de argamassa pilar chumbador com graute preenchimento

Figura 9 Geometria e detalhes dos protótipos ensaiados

Neste caso, além do emprego da almofada de argamassa modificada, está sendo proposto o preenchimento do espaço entre a parte superior da viga e o pilar com graute, conforme está sendo mostrado na Figura 8. As mudanças em relação à forma usual não alteram a ligação em relação à estética e tolerâncias envolvidas. Em relação à sua execução, existe um trabalho adicional em campo para preencher o espaço entre a viga e o pilar com graute.

almofada

O programa experimental está apresentado em detalhes em Miotto (2002). A síntese dos resultados está apresentada na Figura 11, com as envoltórias das curvas momento fletor x rotação. A Figura12 apresenta uma

11 Envoltórias das curvas momento fletor x rotação

proposta para representar o comportamento da ligação, cujos parâmetros são os momentos fletores últimos e as rigidezes, para momentos fletores positivos e negativos.

Baseado nesse programa experimental foram desenvolvidos modelos analíticos para determinação desses parâmetros das ligação. Este estudo está detalhado em El Debs et al (2010)

Com o objetivo de avaliar a influência da ligação proposta, foi desenvolvida uma simulação numérica para estrutura típica com 2 andares e 3 vãos, mostrada na Figura 13. Foram assumidos os seguintes comportamentos para as ligações viga x pilar: a) articulada antes da ligação ser efetivada e b) semi-rígida após a efetivação da ligação. Para a carga permanente (g) a ligação funciona como articulação enquanto que para a carga variável (q) a ligação trabalha como modelo semi-rígido.

13 Estrutura analisada e forces atuantes (EL DEBS et al, 2010)

W =10kN t g + q t t

W =20kN i g + q i i g (kN/m) q (kN/m) W (kN)

Cobertura 20 10 10

Andar tipo 26 14 20

Vigas : 300 mm x 650 mm

Pilares: 300 mm x 400 mm

Figura 12

Proposta de curva momento fletor x rotação

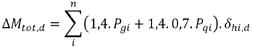

Para avaliar e considerar a não–linearidade geométrica foi utilizado o método do coeficiente gz proposto por Franco & Vasconcelos (1991). Basicamente, este método consiste em calcular um coeficiente gz com o qual se avalia a flexibilidade da estrutura, com a possibilidade, dentro certo limite, considerar os efeitos de segunda ordem multiplicando as ações de primeira ordem por este coeficiente. O coeficiente gz é calculado com:

onde M1d é o momento de primeira ordem na base da estrutura devido às ações que produzem o tombamento da estrutura e ∆Md é a primeira avaliação do momento de segunda ordem, calculado com a estrutura deslocada pelos momentos de primeira ordem.

Os deslocamentos da estrutura podem ser obtidos com a redução da rigidez à flexão para considerar a não-linearidade do concreto armado. Os valores usuais são (EI)red = 0.4EI para vigas e (EI)red = 0.8EI para pilares, no caso de estrutura aporticada e (EI)red = 0.4EI para pilares engastados na base e vigas articulada nos pilares (EL DEBS, 2000). Com se trata se situação intermediária, para este estudo foi utilizada uma redução de 0,6 para os pilares e as vigas.

A análise estrutural foi feita com software comercial considerando elementos de pórtico plano e ligação semi-rígida, com o comportamento mostrado na Figura 12. Foram consideradas as seguintes situações: a) ligação articulada b) ligação semi-rígida com os valores apresentados na Tabela 6 e c) ligações rígidas. Os valores da Tabela 6 foram calculados com os modelos apresentados em El Debs (2010), considerando as seguintes características dos materiais: a) concreto pré-moldado de classe C35 (35MPa), b) concreto moldado no local C25 (25MPa) c) armadura de continuidade CA-50 (500MPa), d) 2 chumbadores com aço CA25 (250MPa) e diâmetro de 20mm e e) módulo de elasticidade de 30GPa, o que corresponderia aproximadamente à média dos dois concretos.

A tabela 7 apresenta os principais resultados obtidos para as situações analisadas. Estes resultados mostram que: a) o deslocamento no topo da estrutura com ligação semi-rígida é 13,7% do valor da estrutura com ligação articulada, b) o coeficiente gz é também reduzido significativamente, c) o momento fletor na base dos pilares para estrutura com ligações semi-rígidas é 41,9% do valor da estrutura com ligação articulada, para a combinação G+Q+W e d) o momento positivo que ocorre na ligação, na situação mais crítica, que é com a combinação G+W, é menor que o momento último da ligação.

Tabela 6 Valores das rigidezes e dos momentos últimos (EL DEBS et al,

Com base nos resultados encontrados foi feita uma nova simulação numérica, aumentando o número de andares. As forças verticais e horizontais foram repetidas para os andares intermediários. A tabela 8 apresenta os principais resultados, onde se pode observar que é possível aumentar o número de andares de 2, no caso de ligação articulada, para 4, com a ligação semi-rígida, pois o deslocamento no topo da estrutura é menor e o momento fletor no pé do pilar é apenas um pouco maior, passando de 44,65 para 49,29 kN.m, o poderia ser atendido com um pequeno acréscimo na armadura. Outra importante constatação é que, passando para 5 andares, o momento positivo na ligação ainda é menor que o momento último. No entanto, neste caso o momento fletor na base do pilar é bem maior que o momento fletor da estrutura com dois andares e ligação articulada.

7 Principais resultados para as situações analisadas (EL DEBS et al, 2010)

Combinação G+Q+W Combinação G+W

Ligação a (1) (mm) 1/2 Mb.z (2) a (1) (mm) z. Mv.z (3) (kN.m)

1,99 1,01 15,00 (1) a – deslocamento do topo da estrutura (2) Mc – Momento fletor na base dos pilares (3) Mb - Momento fletor positivo na ligação viga pilar

Combinação G+Q+W Combinação G+W

Ligação n a (1) (mm) 1/2 Mb.z (2) a (1) (mm) z. Mv.z (3) (kN.m)

-rigida 2 4,07 1,03 18,73 4,07 1,02 3,99 3 11,30 1,05 33,94 11,30 1,03

1,06

(1) n – número de andares

As principais conclusões em relação às pesquisas apresentada estão alinhavadas a seguir:

a) A rigidez das almofadas com as misturas recomendadas, sem considerar a parte de acomodação inicial, é ordem de de 300 a 400GPa.

b) As almofadas de argamassa modificada são de 3 a 6 vezes mais rígidas que as almofadas de elastômero.

c) No caso de estrutura típica de galpão, a utilização de almofada de argamassa modificada possibilita significativas reduções dos momentos fletores e deslocamentos horizontais nos pilares.

c) No caso de estrutura de múltiplos pavimentos, a ligação proposta, que incluía a almofada e grauteamento do espaço entre o pilar e a viga, possibilita aumentar de

2 andares, com ligação articulada, para 4 andares, com menor deslocamento no topo do pilar, mas às custas de um pequeno aumento do momento fletor no pilar.

Ào CNPq e A FAPESP pelas bolsas concedidas aos alunos de pós-graduação envolvidos. À FAPESP, pelo apoio através do projeto temático “Nucleação e incremento da pesquisa, inovação e difusão em concreto pré-moldado e estruturas mistas para a Modernização da Construção Civil” (proc. 05/53141-4).

BARBOZA, A.S.R., SOARES, A.M.M.;EL DEBS, M.K. (2001) A new material to be used as bearing pad in precast concrete connections. Proceedings of 1st International Conference on Innovation in Architecture, Engineering and Construction, Eds. Anumba, C.J., Egbu, C., and Thorpe, A., Loughborough, UK, 2001, pp. 81-91.

EL DEBS, M.K. (2000) Concreto pré-moldado: fundamentos e aplicações. 1.ed. São Carlos: EESC-USP.

EL DEBS, M.K., BARBOZA, A.S.R.; MIOTTO, A.M.M. (2003) Development of material to be used as bearing pad in precast concrete

connections. Structural Concrete, v.4, n. 4, pp. 185-193.

EL DEBS, M.K., MONTEDOR, L.C., HANAI, J.B. (2006) Compression tests of cement-composite bearing pads for precast concrete connections. Cement and Concrete Composites, v.28, n. 7, pp. 621-629.

EL DEBS, M.K., MIOTTO, A.M.,EL DEBS, A.L.H.C., (2010) Analysis of a semi-rigid connection for precast concrete. Proceedings of the Institution of Civil Engineers: Structures and Buildings, v.163, n.1, pp. 41-51.