3 minute read

An den Extremen Nickellegierungen im Weltall

AN DEN EXTREMEN

NICKELLEGIERUNGEN IM WELTALL

NASA-Ingenieure testen die neueste Version des SMA-Federrads auf einem Prüfstand. Diese Version wiegt 7 kg und kann die doppelte Last befördern als die vorherige Version. Außerdem bietet sie bei den im Weltraum herrschenden Temperaturen bessere Leistungen. 2020 markierte den Beginn einer aufregenden neuen Dekade in der Raumfahrt. Innovationen mit nickelhaltigen Legierungen spielen beim Bau von Raketen, Rädern und Katalysatoren, um nur einige Anwendungen zu nennen, eine wichtige Rolle. SpaceX, ein US-Unternehmen, das sich In der Zwischenzeit forscht die NASA der Produktion für die Raumfahrt und an anderen potenziellen Anwendungen wiederverwendbaren Raumtransporten für nickelhaltige Materialien: in den verschrieben hat, stellte seine Rädern der Rover-Fahrzeuge der USRaketenstufen Starship und Super Heavy Raumfahrtbehörde. Gummiräder sind aus einer Version eines nickelhaltigen auf dem Mond oder Mars unpraktisch, Edelstahls 304 (S30400) her. SpaceX weshalb die Räder der ursprünglichen entschied sich aufgrund der im Vergleich Apollo-Mondrover aus Federstahl zu Kohlenfaserstoff niedrigeren Kosten bestanden. Federstahlräder verformen für Edelstahl. (Kohlenfaserstoff kostet sich aber an den für den Einsatz auf pro Kilogramm mehr als das 60-fache.) dem Mars konzipierten größeren und Außerdem ist Edelstahl hitzebeständiger schwereren Fahrzeugen. Um dies zu als Kohlenfaserstoff oder andere Metalle verhindern, entwickelt die NASA derzeit wie Aluminium und erfordert daher einen ein Metallgitterrad aus Nitinol (UNS geringeren oder möglicherweise gar N01555), eine Nickel-Titan-Legierung keinen weiteren Hitzeschild. mit Formgedächtnis-Eigenschaften, die

Das SpaceX Starship mit RaptorRaketentriebwerk, das irgendwann einmal Menschen zum Mars befördern soll, ist eines der ersten Raumfahrzeuge, das mit Flüssigmethan und flüssigem Sauerstoff angetrieben wird und für 1000 Wiederverwendungen vorgesehen ist. Die Entscheidung fiel für Methan, weil für die Rückreise Raketentreibstoff auf dem Mars erzeugt werden soll. Methan kann mittels der Sabatier-Reaktion aus Kohlendioxid und Wasserstoff hergestellt werden. Dabei reagiert Wasserstoff mit Kohlendioxid bei erhöhten Temperaturen (im Idealfall 300-400 °C) und hohem Druck mit einem Katalysator, um Methan und Wasser zu erzeugen. Einer der möglichen Katalysatoren ist Nickel. Die Atmosphäre auf dem Mars besteht zu 95 % aus Kohlendioxid. Die NASA hat Wasservorkommen auf dem Mars bestätigt, also die zur Erzeugung von Methan und Sauerstoff als Raketentreibstoff sowie zur Erzeugung von Sauerstoff für die Deckung des Atmungsbedarfs der Astronauten erforderlichen Rohstoffe. Aufgrund der niedrigen Umgebungstemperatur auf dem roten Planeten und der für den Transport von Flüssigmethan, Wasserstoff und Sauerstoff erforderlichen niedrigen Temperaturen sind ebenfalls nickelhaltige Materialien erforderlich.

Die Ni-Cu-Legierung K-500 (N05500) weist auch eine hervorragende Duktilität bei kryogenen Temperaturen und in reinem Sauerstoff eine Resistenz gegen Zündquellen auf. Dadurch eignet sie sich ideal für den Einsatz in SauerstoffBoosterpumpen, die das Raketentriebwerk mit Sauerstoff versorgen.

Raketentriebwerke aus einem Stück

Aufgrund ihrer hohen Härte und Festigkeit wird Legierung 718 (N07718), eine Ausscheidungshärtungs-Nickel/ChromLegierung, die in Düsentriebwerken von Flugzeugen eingesetzt wird, auch in Raketentriebwerken und Druckbehältern verwendet, damit sie kryogenen, verflüssigten Treibgasen bei Temperaturen bis -250 °C widerstehen kann. Aufgrund der Eigenschaften der Legierung 718 sind Formen und Zerspanen aber schwieriger als bei anderen Werkstoffen. Ein Feinguss kann problematisch sein, weil Legierung 718 gegenüber Porosität und Auftrennung empfindlich ist und sehr grobe Korngrößen aufweist. Dadurch sind mehrere aufeinanderfolgende Bearbeitungsschritte erforderlich.

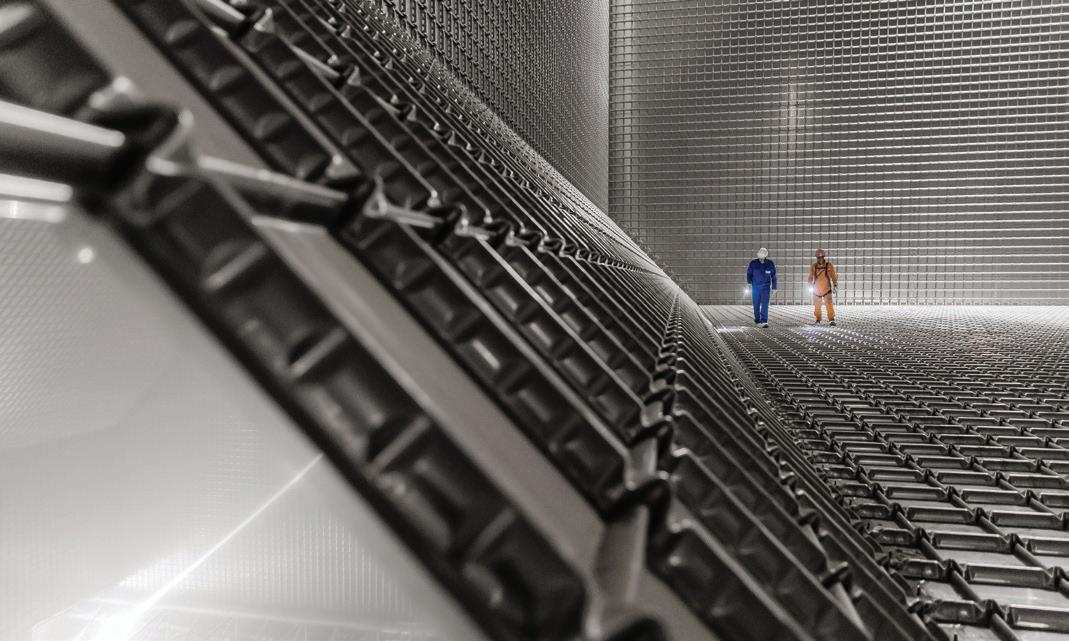

Die Lösung? 3D-Druck ermöglicht eine effizientere Nutzung von nickelbasierten Legierungen wie Legierung 718 in Hochleistungsanwendungen auf der Basis einer komplizierten Konstruktion. Mittels 3D-Druck kann die Bearbeitung der Legierung 718 vereinfacht werden und die Materialeigenschaften bleiben intakt. Bei diesem Prozess ist weder ein Schweißen noch eine Zerspanung erforderlich, sodass die Materialverschwendung minimiert wird. Der Vorteil dieser Fertigungsmethode zeigt sich in dem per 3D-Druck hergestellten Raketentriebwerk-Prototyp aus Legierung 718, der in seiner Gesamtheit unter Nutzung künstlicher Intelligenz vom deutschen Softwareunternehmen Hyperganic entwickelt wurde. Im Gegensatz zu herkömmlichen Raketentriebwerken, die aus individuell konstruierten und anschließend montierten Teilen bestehen, ist der per 3D-Druck entwickelte Prototyp ein homogenes Element. Er umfasst die Brennkammer, in der Treib- und Sauerstoff verbrannt werden, sowie die Oberflächenkanäle, durch die der Treibstoff zirkuliert wird, um die Kammer zu kühlen und ein Überhitzen zu verhindern. Durch die Konstruktion aus einem Stück werden ein möglichst geringes Gewicht bei effektiver Kühlfunktion und die höchstmögliche Raketenleistung erzielt. Das 3D-Druckverfahren wurde auch von der University of California in San Diego beim Ignus-II-Raketentriebwerk aus Legierung 718 für das Vulcan-IIRaketenprojekt der Universität eingesetzt. Mit jeder neuen Anwendung hilft Nickel der Raumfahrt einen Schritt weiter auf dem Weg in die Zukunft.

Raketentriebwerk aus einem Stück, per 3D-Druck aus Legierung 718 hergestellt

Legierung 718 ist das Arbeitstier unter den Superlegierungen. Diese korrosionsbeständige Nickel-Chrom-Legierung mit ihrer hohen Festigkeit wird im Temperaturbereich von -252 bis +700°C eingesetzt. Dank ihrer Festigkeit und Oxidationsbeständigkeit bei hohen Temperaturen ist sie die ideale Lösung für Raketentriebwerke. Ihre Duktilität bei kryogenen Temperaturen ermöglicht ihren Einsatz in Tanks für verflüssigten Raketentreibstoff.