4 minute read

Grosse Töne In 3D

OLIVER BRITZKOW

MARKUS DINKEL & JOSEF SLEZAK

Advertisement

Die Hochschule bringt das kreative Potenzial ihrer Studierenden mit der Innovationskraft eines Mittelständlers aus dem Frankenwald zusammen. Das Ergebnis kann sich hören lassen.

Fast 1,30 Meter hoch und beinahe 30 Kilogramm schwer ist das merkwürdige, weiße Gebilde. Es sieht aus als wäre es Teil eines futuristischen Kanalsystems. Dabei ist es ein Lautsprecher: Der Schall wird durch einen stetig größer werdenden Kanal geführt und so verstärkt. Solche Horn-Lautsprecher sorgen für Konzert-Akustik im Wohnzimmer und sind bei High-End-Audio Fans Kult. Dieser kommt frisch aus dem 3D-Drucker der Hans Weber Maschinenfabrik in Kronach. Die Herstellung des Ungetüms dauerte ganze 31 Stunden. Der Hornlautsprecher ist das Siegerprojekt eines Ideen-Wettbewerbs.

EIN MAKEATHON FÜR 3D-DRUCK

In Zusammenarbeit mit CREAPOLIS, der Innovations- und Vernetzungsplattform der Hochschule Coburg, Studierenden der Hochschule und interessierten Bürgern organisierte die Maschinenfabrik Hans Weber einen Ideenwettbewerb - einen sogenannten Makeathon. Aufgabe war: Findet Produktideen und -konzepte für einen neuen 3D-Drucker. Die Firma Hans Weber entwickelt und produziert seit 1965 Schleifmaschinen und Extruderlinien, also Spritzgussmaschinen. Anfang 2019 wurde dann die Sparte „Additive Fertigung“ gegründet. Bei der additiven Fertigung wird Material Schicht für Schicht aufgetragen und so dreidimensionale Gegenstände „gedruckt“. Die Anlage in Kronach ist etwas Besonderes, sie ist vor allem für großvolumige Teile ausgelegt. Manuel Kolb, kaufmännischer Leiter der Sparte, hat diesen Wettbewerb aus verschiedenen Gründen initiiert: „Wir möchten natürlich Nachwuchs für die Firma aus der Region finden. Darum arbeiten wir mit der Hochschule Coburg zum Beispiel auch bei Masterarbeiten und Forschungsthemen eng zusammen.“ Außerdem müsse man die Kunden erst für die neue Fertigungsmethode begeistern: „Unser erster Schritt ist es, nicht nur eine Anlage zu entwickeln und zur Verfügung zu stellen, sondern dem Kunden zu zeigen was er damit machen kann.“ Schließlich wird ein Bauteil für den Spritzguss anders konstruiert als ein Bauteil für die additive Fertigung.

Hornlautsprecher

Ein Horn als Schallverstärker: Das Prinzip kennt man von Blechblasinstrumenten. Was das Horn bei dem Lautsprecher ausmacht, ist nicht unbedingt die äußere Form, er könnte auch wie ein Kasten aussehen. Markus Dinkel erklärt: „Von der Lautsprecherbox geht eine kleine Öffnung weiter, die exponentiell immer größer wird, bis man am Schluss eine große Öffnung hat, den Hornmund. Das Ganze kann natürlich auch wie ein Horn aussehen. Das macht den Lautsprecher lauter und damit effizienter.“ Er muss es wissen, er hat den Lautsprecher schließlich konstruiert. Sein Produkt sollte eine exotische Form haben. Damit es funktioniert, muss noch ein Breitbandlautsprecher eingebaut werden.

Foto: Bundesarchiv, Bild 102-08307 / CC-BY-SA 3.0

IDEEN ENTSTEHEN UND DIE WAHL FÄLLT SCHWER

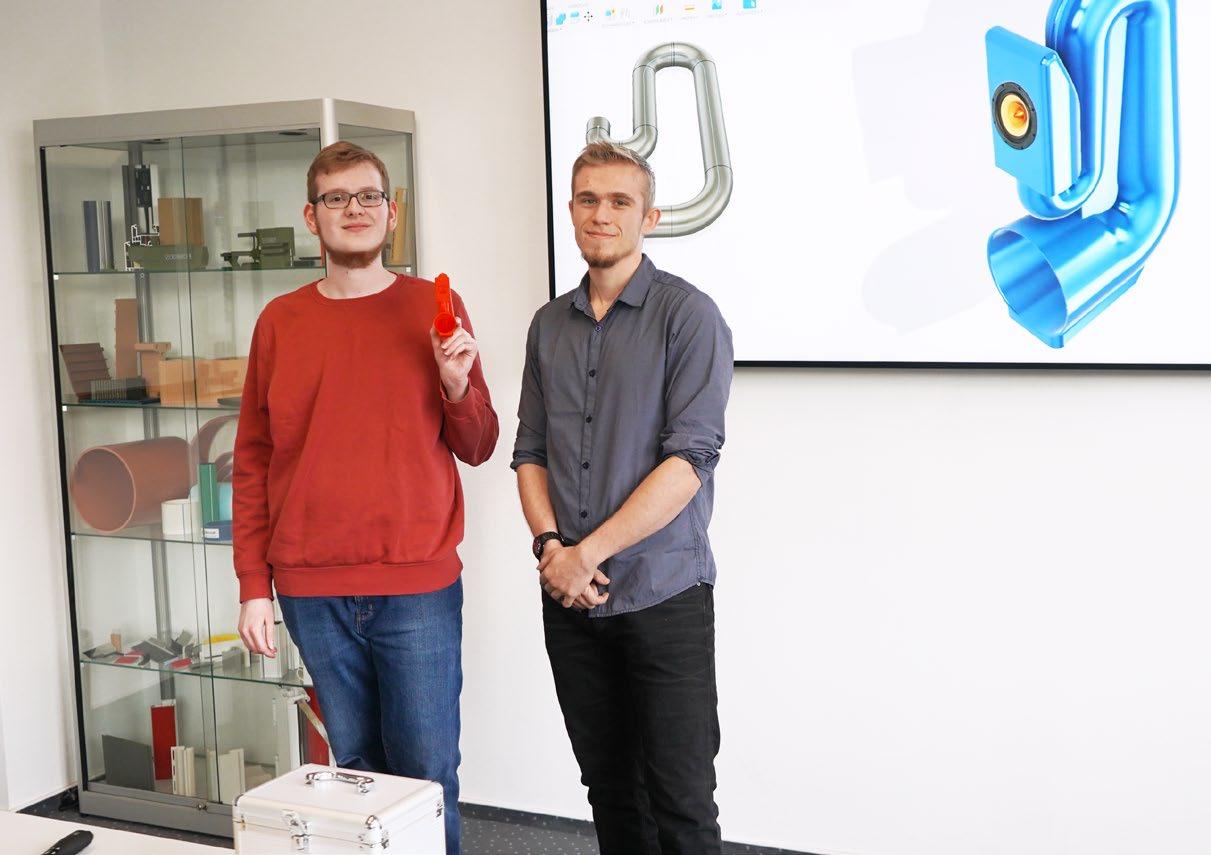

Studierende aus den Studiengängen „Integriertes Produktdesign“, „Maschinenbau“ , „Automatisierungstechnik und Robotik“ sowie ein Teilnehmer außerhalb der Hochschule nahmen an dem Wettbewerb teil. Ihre Ideen reichten vom Stoßfänger über E-Roller bis hin zum Hornlautsprecher. Die drei Gewinner zu ermitteln war nicht einfach. Manuel Kolb zeigt sich überrascht über die hohe Qualität der eingereichten Projekte, doch am besten ausgearbeitet war der Hornlautsprecher. Entworfen haben ihn der angehende Automatisierungstechniker Markus Dinkel und der Anwendungsentwickler Josef Slezak.

FREUNDE MIT START-UP MENTALITÄT

Die jungen Männer ergänzen sich perfekt als Team. Dazu kommt noch eine Prise Start-Up Mentalität – so kann man einen Makeathon gewinnen. Sie kennen sich bereits aus der Grundschule und hatten schon lange den Wunsch, gemeinsam ein Projekt zu verwirklichen. Markus Dinkel ist Student der Automatisierungstechnik und Robotik an der Hochschule Coburg. Josef Slezak hat bereits sein duales Studium der Onlinemedien abgeschlossen. Die Rollen waren schnell klar: Dinkel ist fürs Technische zuständig, Slezak für die optische Umsetzung und Präsentation. Für den Wettbewerb haben sich die beiden erst überlegt, was man überhaupt alles mit einem derartigen 3D-Drucker machen könnte. Der Lautsprecher machte dann das Rennen, da Dinkel „ein passionierter Lautsprecherspezialist ist“, wie sein Freund sagt. Slezak er

innert sich: „Wir haben uns zusammen hingesetzt und skizziert, wie wir so einen 3D-Lautsprecher aussehen lassen wollen, damit er überzeugend wirkt. Welche Features soll er haben und warum ist die additive Methode besser als andere. Am Ende kam dieses Produkt heraus.“ Und das war die richtige Strategie. Schließlich überzeugten die beiden mit dem Produkt und der Präsentation. Unterstützt wurden sie in den zwei Wochen des Wettbewerbs vor allem durch den intensiven Austausch mit den technischen Ansprechpartnern der Maschinenfabrik, aber auch durch Besuche vor Ort in der Entwicklunagsabteilung. So wurde den Teilnehmern zu Beginn erklärt, worauf man bei dem großformatigen 3D-Druck achten muss. Markus Dinkel ist erstaunt, wie innovativ hier ansässige Unternehmen sind. Und gelernt hat er auch eine Menge: „Ich kann jetzt 3D-Modelle erstellen und mit dem Programm umgehen.“ Josef Slezak findet gerade spannend, welches Potential in der neuen Technologie steckt: „Man hat eine ganz neue Palette an Produkten, die man mit 3D-Druck machen kann, wo man erst mal draufkommen muss. Jetzt muss man ein Bewusstsein dafür erzeugen, dass man mit der additiven Fertigung Sachen machen kann, die vorher gar nicht möglich waren.“ So wie die exotische Form des Hornlautsprechers. Er sollte etwas ganz Besonderes werden. Nun ist er gleich zweimal aus unterschiedlichem Material gedruckt worden. Zum einen aus dem Kunststoff ABS, der sehr stabil ist. Zum anderen wurde PLA mit Cellulosefasern verwendet. Es ist zu 100 Prozent recyclebar und biologisch abbaubar. Manuel Kolb, der Initiator des Makethons bei Weber, ist von den Ergebnissen und dem Projekt überzeugt und hat Pläne für die Zukunft. „Wir bleiben auf jeden Fall mit den Teilnehmern in Kontakt“, verrät er.

Text: Pia Dahlem