5 minute read

E ciënt kiezen van membranen

from VMT 3 (2016)

by VMN Media

Van idee tot realisatie van industriële processen

Membraanprocessen zijn in opmars in de voedingsmiddelenindustrie. Omdat ze doorgaans onderdeel zijn van grotere productielijnen is het belangrijk dat ze goed functioneren. Het is essentieel voldoende aandacht te besteden aan de stappen tussen idee en realisatie van de productielijn. NIZO food research ontwikkelde systemen om de optimale membraankeuze, configuratie en procescondities te bepalen.

De eerste membraanprocessen verschenen in de jaren zeventig in de voedingsmiddelenindustrie. Sindsdien is de markt in die sector explosief gegroeid (zie kader). De vele voordelen van membranen kunnen echter gemakkelijk teniet worden gedaan als een membraanproces niet naar behoren functioneert. Productverliezen, microbiële issues, onvoldoende capaciteit en korte levensduur van de membranen zijn helaas geen uitzonderlijke problemen. De keus in industriële membranen wordt gecompli- ceerd door het gebrek aan universele standaarden op belangrijke zaken, zoals cut-o Dit maakt het vergelijken van membranen van verschillende leveranciers lastig.

Wegwerpmembranen

Op laboratoria wordt doorgaans gewerkt met wegwerpmembranen. De gebruikte materialen en constructie verschillen sterk van de industriële membranen. Daarnaast speelt reiniging niet bij wegwerpmembranen.

Membraanprocessen worden vaak getest in een kleine opstelling met een enkel membraan. Met enkele productruns wordt vastgesteld of het systeem werkt of niet. Aan deze simpele methode zitten echter veel haken en ogen. Zo is de bediening vaak handmatig. Dat vergt veel arbeid, waardoor de testperiode vaak te kort wordt genomen. Daarnaast is het verzamelen van data tijdrovend en bij manuele uitlezing omslachtig in de uitwerking. Verder hoe het gekozen

• welke spacers worden er per trap gekozen;

• hoeveel drukhuizen worden er parallel gezet per trap;

• hoeveel trappen zijn er nodig;

• waar moet dia ltratie worden toegepast; membraan niet het meest optimale te zijn. Een ander probleem is dat de hoeveelheid product voor de testen aanzienlijk kan zijn. Het materiaal wordt, na monstername, meestal gedumpt. Bij kostbare grondsto en levert dit een forse kostenpost op. Ook is de procesbeheersing vaak beperkt, waardoor de betrouwbaarheid van de verzamelde gegevens in het geding komt.

Keuze membraan

Als de keus voor een bepaald membraan is gemaakt, blijven er nog diverse vragen over:

• hoeveel membranen mogen er in een drukhuis worden geplaatst;

• hoeveel dia ltratievloeistof is er nodig. En niet te vergeten, de reiniging van de membranen is altijd een kritisch aspect. Een matige reiniging kan de levensduur van de membranen fors bekorten, maar langdurige reinigingen zorgen voor oponthoud in de productielijnen. De chemicaliën voor de reiniging zijn relatief duur, zowel in aanschaf als in lozing. Het is van belang deze kostenpost mee te nemen in de uiteindelijke businesscase.

Computersimulatie

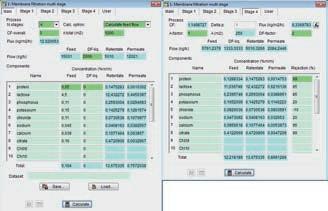

Nieuwe productieprocessen worden doorgaans gestart met een computersimulatie van het beoogde proces met de beschikbare data uit de literatuur. Op die manier kunnen verschillende aspecten van het membraanproces al een keer worden bekeken: hoeveel vierkante meter membraanoppervlak is er nodig, wat is de verwachte samenstelling van de stromen permeaat en retentaat en hoe groot zullen deze stromen zijn? NIZO hee hiervoor de module MemFil3 ontwikkeld. De gegenereerde data kunnen worden verwerkt in een businesscase. Dit kan in een spreadsheet of een toegespitst kostenprogramma voor membranen dat NIZO hee ontwikkeld. Dit laatste gee ook een schatting voor de verwachte vraag naar utilities, zoals koelwater en stroom. Dit kan onverwachte meerkosten in hoogspanningstrafo’s of ijswatervoorzieningen voorkomen.

Membranen zijn populair

Er zijn aantal factoren die de groei van membranen hebben versneld:

• er is een zeer grote diversiteit in beschikbare membranen;

• membraanprocessen zijn milde processen waarbij meestal twee waardevolle stromen vrijkomen;

• de schaalgrootte waarop kan worden gewerkt, varieert van enkele liters tot honderden kubieke meters per uur;

• de prijs per vierkante meter membraanoppervlak van zowel het membraan zelf als de membraaninstallaties daalt al jaren gestaag;

• de energiekosten van membraanprocessen zijn relatief laag in vergelijking met andere processen;

• de afmetingen van de installaties zijn beperkt en redelijk flexibel in te richten;

• membraanprocessen worden vaak continu bedreven; dit biedt de volgende voordelen:

1. de behoefte aan buffertanks wordt beperkt,

2. de mogelijkheden voor energierecuperatie worden vergroot,

3. het totale fabrieksoppervlak wordt beperkt,

4. een verbeterde microbiologie, omdat de groei van micro-organismen wordt beperkt door de uitspoeling.

Selectie membranen

Vervolgens wordt er uit het brede aanbod aan membranen van de diverse leveranciers een selectie gemaakt van meestal acht, soms zestien kandidaten. Als kunststofmembranen geschikt lijken, worden er monsters opgevraagd van spiraalgewonden membranen. Die worden als vlakkeplaatmembranen getest in een Lab20-testmachine. Hierin kunnen tot acht membranen per serie worden getest met een klein volume, zo’n 30 liter, aan uitgangsmateriaal. De test wordt doorgaans uitgevoerd bij drie concentratiefactoren, zodat er een impressie wordt verkregen over het totale bereik.

Per setting worden vervolgens de retentie en ux per membraan gemeten. De verkregen data zijn niet volledig representatief voor de situatie in een spiraalgewonden membraan, omdat het stromingspro el in de Lab20-testmodule afwijkt van dat in het spiraalgewonden systeem.

Testen

Van de veelbelovendste kandidaten worden twee of drie geselecteerde membranen als spiraalgewonden module besteld voor het testen in een speciaal gebouwde machine: de mini-membraanunit van NIZO. Het systeem regelt temperatuur, druk en debieten op de membranen automatisch en wordt gebruikt om representatieve waarden aangaande retentie en ux te verkrijgen. De machine kan voor verschillende membraanprocessen worden gebruikt: MF, UF, NF of RO. Ook dia ltratie (DF) kan worden toegepast.

Het is mogelijk verschillende uitvoeringsvormen te testen: polymere spiraalgewonden en capillaire, maar ook keramische membranen. De testen worden bij meerdere concentratiefactoren uitgevoerd.

Tevens wordt de impact van het aantal spiraalgewonden membranen in een drukhuis onderzocht. Het testen van lange runs is relatief eenvoudig omdat de machine volledig is geautomatiseerd. De werkzaamheden leiden tot betrouwbare data van retentie en ux. Wel zijn er voor het verzamelen van voldoende data zo’n twintig runs nodig, een ink aantal. Het volume per run blij tot het minimum beperkt. Het grote aantal testen kost tijd. Het biedt echter het voordeel dat er ook een dito aantal reinigingen nodig is, waardoor er automatisch allerlei procesparameters van reiniging worden verzameld – welke chemicaliën en welke condities zijn e ectief. Als de grondsto en voor de membraantesten nog niet beschikbaar zijn, kunnen die ook bij NIZO worden geproduceerd. Daarvoor zijn faciliteiten beschikbaar voor de productie op kleine schaal: enzymatische reacties, fermentaties, thermische behandelingen en andere vormen van scheiding.

So waremodule

Na de testen zijn de ux als functie van de concentratiefactor en de retenties van de belangrijke componenten in combinatie met het gekozen membraan bekend. Deze data worden vervolgens gebruikt in de MemFil3-so ware, die op verschillende manieren kan worden ingezet. Als een al beschikbare membraaninstallatie geschikt is om de scheiding tot stand te brengen, rekent de module uit welke voedingsdebieten de machine kan verwerken. Als een nieuw te bouwen machine nodig is, kan die met MemFil3 worden gedimensioneerd. Dit betekent dat het aantal trappen en het benodigde membraanoppervlak per trap worden uitgerekend. Voor beide systemen is het mogelijk dia ltratie toe te passen in de verschillende trappen en de hoeveelheden dia ltratievloeistof te variëren per trap. De samenstelling van zowel permeaat als retentaat per trap en als totaal wordt berekend. Daarnaast bestaat de mogelijkheid de Mem l3-module in te passen in een groter Premia-modelsimulatiegeheel, zodat het membraanproces in de totale proceslijn kan worden geoptimaliseerd. De resultaten kunnen worden gelinkt aan een kostenmodule. Het is ook mogelijk de data te exporteren naar een spreadsheetformat. De verschillende technieken zijn met succes toegepast bij verschillende klanten.

318 659638

Tijdens het productieproces komt perslucht direct of indirect in aanraking met het product. Onvoldoende behandeld kan dit tot onzichtbare vervuiling van het eindproduct leiden. Zorg voor de beste perslucht voor maximale bescherming van uw product.