7 minute read

Rolle des Ultraschalls in der Instandhaltung 4.0

from B&I Die Industrie-Zeitung, Ausgabe 3/24 (Juni)

by B&I Die Industrie-Zeitung | Betriebstechnik und Instandhaltung

Wie und wo diese Technologie eine vorausschauende Instandhaltung ermöglicht

Industrie 4.0, also die laufende digitale Transformation der Fertigung, legt den Schwerpunkt auf intelligente Maschinen, datengesteuerte Entscheidungsfindung und vernetzte Abläufe. Die Instandhaltung 4.0 ist ein grundlegender Bestandteil dieser Revolution. Die Wartungsteams gehen dabei von der reaktiven Wartung (Behebung von Problemen nach ihrem Auftreten) zur vorausschauenden Wartung (Vorhersage und Vermeidung von Ausfällen) über. Dieser proaktive Ansatz minimiert die Ausfallzeiten, optimiert die Lebensdauer der Anlagen und steigert die Gesamtproduktivität. Ultraschallsensoren und Datenerfassungsgeräte spielen eine Schlüsselrolle bei diesem Übergang zur Instandhaltung 4.0.

Man stelle sich eine Fabrik vor, in der Maschinen nicht nur funktionieren, sondern aktiv ihren Zustand mitteilen – genau das ist die Vision hinter Instandhaltung 4.0, einem Ansatz, der die Leistungsfähigkeit von Industrie 4.0-Technologien nutzt. Sie geht über die herkömmliche reaktive Instandhaltung (Behebung von Problemen nach deren Auftreten) und die vorbeugende Instandhaltung (planmäßige Wartung) hinaus und entwickelt sich zu einem echten Vorhersagemodell.

Durch die Integration von Sensoren oder tragbaren Datenerfassungsgeräten, sammelt die Instandhaltung 4.0 relevante Daten über Leistungsparameter wie Reibung, Vibration, Temperatur, usw.

Analyseplattformen analysieren dann diese Daten, um subtile Anomalien zu erkennen, die auf einen potenziellen Geräteausfall hindeuten könnten. Dies ermöglicht proaktive Wartungseingriffe, die Ausfälle verhindern, bevor sie auftreten, und die Lebensdauer der Anlagen maximieren.

Die Rolle des Ultraschalls

Im Zeitalter der Instandhaltung 4.0 wird die Ultraschalltechnologie zu einem wichtigen Werkzeug, um den Zustand von Anlagen zu erkennen Ultraschall eignet sich nämlich hervorragend zur Erkennung subtiler Veränderungen wie zum Beispiel einer erhöhten Lagerreibung – ein verräterisches Zeichen für Lagerverschleiß, Lagerschäden oder sogar Schmierstoffmängel. Durch das Erfassen dieser Frühwarnungen, ermöglicht Ultraschall also proaktive Wartungsstrategien. Techniker können beispielsweise Schmierprobleme angehen, bevor sie eskalieren, wodurch kostspielige Ausfälle verhindert und die Lebensdauer der Anlagen maximiert werden. Diese nicht eingreifende Echtzeit-Überwachung macht Ultraschall zu einem wertvollen Bestandteil von 4.0-Instandhaltungspraktiken.

Anwendungen und Vorteile

Ultraschall er weist sich in mehreren Schlüsselbereichen der Instandhaltung 4.0 als besonders wertvoll und weist einige einzigartige Stärken auf:

Überwachung des Lagerzustands/Früheste Warnung vor Ausfällen: Der Zustand der Lager ist entscheidend für die Gesamtleistung der Anlage. Mit Ultraschall lassen sich Lagerverschleiß, Schmierungsmängel und andere Probleme durch einfache Überwachung einer erhöhten Reibung effektiv erkennen. So können Korrekturmaßnahmen ergriffen werden, bevor es zu Störungen kommt oder sogar bevor ein Ausfall/Stillstand eintritt.

Optimierung der Schmierung: 60 bis 80 Prozent der Lagerausfälle sind auf schlechte Schmierung zurückzuführen, so die Experten Eine ordnungsgemäße Schmierung ist also entscheidend für die Vermeidung von Lagerverschleiß und Reibung. Ultraschall hilft, die Wirksamkeit der Schmierung zu beurteilen, um eine optimale Leistung zu gewährleisten und die Lebensdauer der Anlagen zu verlängern. Mithilfe von Ultraschallmessgeräten können Wartungstechniker ebenfalls sicherstellen, dass sie nur die richtige Menge an Schmiermittel auftragen, um das sehr häufige Problem der Überschmierung zu vermeiden.

Überwachung von langsam laufenden Lagern: Herkömmliche Schwingungsanalysen haben oft Probleme mit langsam laufenden Maschinen. Da Ultraschall jede Zunahme der Reibung überwacht, ist er sehr effektiv bei der Überwachung des Zustands dieser kritischen Komponenten.

Überwachung elektrischer Anlagen: Ultraschall kann sogar Teilentladungen wie Korona, Lichtbögen und Kriechströme erkennen, wodurch kostspielige elektrische Ausfälle vermieden und die Sicherheit des Personals gewährleistet werden.

Einfache Anwendung und Implementierung: Im Gegensatz zu anderen Überwachungstechniken erfordert Ultraschall nur minimale Schulung und stört den Betrieb nicht Tragbare, benutzerfreundliche Messgeräte ermöglichen eine schnelle und effiziente Datenerfassung, während Sensoren leicht ablesbare Daten und relevante Warnmeldungen liefern.

Vielseitigkeit: Während Ultraschallsensoren normalerweise für eine bestimmte Anwendung bestimmt sind (z.B. Online-Überwachung von rotierenden Geräten), können die tragbaren Messgeräte für verschiedene Anwendungen eingesetzt werden, z.B. zum Aufspüren von Druckluftleckagen, was ihre Investitionsrentabilität erhöht.

Praxisbeispiel Lagerermüdung

Eine Getreidemühle investierte in Ultraschallsensoren an mehreren kritischen Lagern. Die Sensoren sind mit einer Datenverarbeitungseinheit – 4Cast genannt – verbunden, die wiederum mit einer Datenverwaltungssoftware verbunden ist. Auf diese Weise kann das Wartungsteam per E-Mail oder SMS benachrichtigt werden, sobald das 4Cast feststellt, dass ein bestimmtes Lager eine bestimmte Alarmstufe erreicht hat.

Dabei können niedrige und hohe Alarme eingestellt werden. Da es darum ging, kritische Lager zu überwachen, beschloss das Wartungsteam, sich vom System warnen zu lassen, sobald ein niedriger Alarmwert erreicht wird.

Auf dem Bild Nummer 1 ist gut zu sehen, wie die dB-Werte dieses Lagers, das zu einem Sieb gehört, immer wieder den niedrigen Alarmwert erreichten und nicht unter dem Basiswert blieben. Da das 4Cast auch den Ton der überwachten Lager aufzeichnete, beschloss das Team, sich diese Geräuschdatei genauer anzusehen (Bild 2), und schnell war klar, dass das Lager einen Defekt hatte. Das Team beschloss deshalb, das Lager mit einem Durchmesser von 35 Zentimetern zu zerlegen, um den Schaden zu bestätigen (Bild 3).

Und tatsächlich waren eindeutige Anzeichen von Lagerermüdung zu erkennen, da sowohl der Außenring als auch die Wälzkörper beschädigt waren.

Ohne die Unterstützung durch die Ultraschalltechnologie wäre dieser schadhafte Zustand viel länger unbemerkt geblieben und hätte sich möglicherweise zu einem viel größeren Problem entwickelt und schließlich zu einer teuren ungeplanten Ausfallzeit geführt.

Beispiel kritischer Lagerschaden

In Zellstoff- und Papierfabriken gibt es in der Regel einen Waschbereich, in dem das Papier gründlich gereinigt und gebleicht wird. Diese Aufgabe wird von einer Bleich-Waschmaschine übernommen, die als kritisches und grundlegendes Ausrüstungsteil für den Produktionsbetrieb gilt.

In diesem Werk, das über ein Programm zur vorbeugenden Wartung verfügt, wurde beschlossen, in die Online-Überwachung dieser Maschinen mit Ultraschallsensoren zu investieren. Diese Maschine hat vier Lager mit einem Durchmesser von etwa 120 Zentimetern, die sich gerade einmal mit drei Umdrehungen pro Minute drehen.

Das Online-Überwachungssystem (4Cast) erfasste dennoch einen ungewöhnlichen Dezibelwert von einem der Ultraschallsensoren. Ein Lager der Bleich-Waschmaschine zeigte 17 dB an, obwohl ein Lager, das sich mit so langsamen Drehzahlen dreht, normalerweise nur null dB anzeigen sollte.

Daraufhin alarmierte das System das Wartungsteam. Gut zu wissen: Wenn eine Alarmstufe erreicht wird, nimmt das 4Cast auch eine Tonaufnahme des Lagers zur weiteren Analyse auf. Dies ist besonders nützlich bei langsam laufenden Lagern, bei denen das Geräuschspektrum viel darüber aussagen kann, was mit der Anlage los ist.

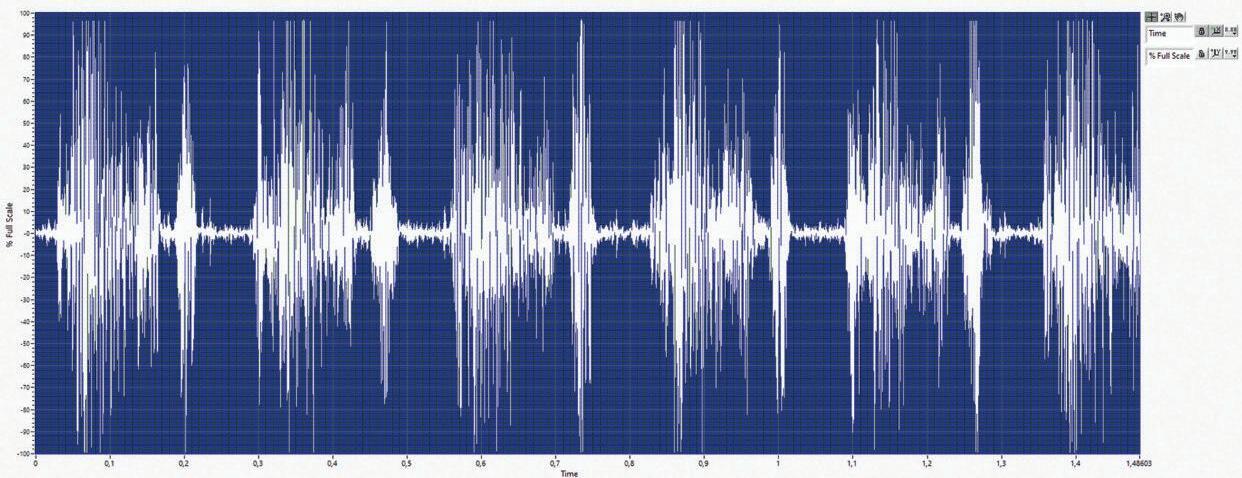

In diesem Fall zeigte das Spektrum der Geräuschdatei ein eindeutiges Bild, obwohl die Maschine wie erwartet funktionierte. Die Spitzen in diesem Tonbeispiel (Bild 4) wiesen nämlich eindeutig auf ein Problem mit dem Lager hin. Auch bei der Wiedergabe der Tonaufnahme konnten die Schlaggeräusche sehr deutlich gehört werden. Der Fehler wurde noch deutlicher, als die Tonaufnahme mit einer Tonaufnahme von einem der anderen Lager verglichen wurde.

Als das Lager schließlich demontiert wurde (Bild 5), war der Schaden auch deutlich zu erkennen: Die Spuren der Schläge waren nicht zu übersehen. Außerdem wurden Metallfragmente in der Welle und Abplatzungen mit leichter Lochbildung sowie ein leichter Abrieb am Außenring gefunden.

Schlussfolgerung

Die Wartung 4.0 muss Realität werden, denn Unternehmen können es sich nicht mehr leisten, Hunderttausende von Euro für korrigierende Wartungsmaßnahmen auszugeben und große Verluste durch ungeplante Ausfallzeiten und Produktionsausfälle zu erleiden.

Auch wenn eine Technologie allein nicht ausreicht, um ein starkes vorausschauendes Wartungsprogramm durchzuführen, wird Ultraschall aufgrund seiner Fähigkeit zur frühzeitigen Fehlererkennung, seiner Benutzerfreundlichkeit und seiner Vielseitigkeit definitiv eine Schlüsselrolle bei der Umstellung auf vorausschauende Wartung spielen.