5 minute read

Digitaler Wandel im Aftersales-Geschäft

from B&I Die Industrie-Zeitung, Ausgabe 3/24 (Juni)

by B&I Die Industrie-Zeitung | Betriebstechnik und Instandhaltung

Wie der spezifische virtuelle Zwilling neue Maßstäbe im Service setzt

Wie behalten Hersteller ihre Maschinen auch nach der Auslieferung im Blick? Und wie kann deren Instandhaltung möglichst reibungslos und kostengünstig gestaltet werden? Der Stellenwert dieser Fragestellungen wird im Maschinen- und Anlagenbau aktuell noch unterschätzt. Damit wird langfristig erhebliches Potenzial verschenkt. Der spezifische virtuelle Zwilling hilft Unternehmen dabei, das Servicegeschäft zu individualisieren und zu optimieren. Am Ende profitieren nicht nur die Hersteller, sondern auch die Kunden.

Um das volle Potenzial der Aftermarket-Aktivitäten zu nutzen, sollten der komplette Produktlebenszyklus betrachtet und auch im Serviceangebot der technologische Wandel vorangetrieben werden.Unternehmen, die hier den Schritt in Richtung Digitalisierung gehen und diese konsequent in allen Bereichen fördern, können dabei zahlreiche Vorteile erzielen.

Der spezifische virtuelle Zwilling ist beispielsweise ein wichtiger Eckpfeiler des künftigen Aftersales-Service: Durch ihn erhalten Kunden ein individuelles virtuelles Abbild, das genau auf die jeweiligen Anlagen und Maschinen zugeschnitten ist. Für Hersteller eröffnen sich hierdurch neue, potenziell lukrative Geschäftsmodelle, während Kunden im gleichen Zuge von einer effizienteren Wartung und Reparatur profitieren.

Herausforderungen im Service

Obwohl das Bewusstsein der Hersteller für die Relevanz des Servicegeschäfts mit seinem steigenden Umsatz wächst, bleibt dieser Bereich für viele noch eine Herausforderung Grund hierfür ist häufig eine Kommunikationsbarriere.

Wenn sich beispielsweise das Installations- und das Serviceteam nicht ausreichend miteinander abstimmen und gezwungen sind, mit unterschiedlichen, isolierten Daten zu arbeiten, bleiben Erkenntnisse aus dem Service schnell ungenutzt. Zudem verlangsamt dies viele Arbeitsschritte nicht nur, sondern führt auch zu Redundanz.

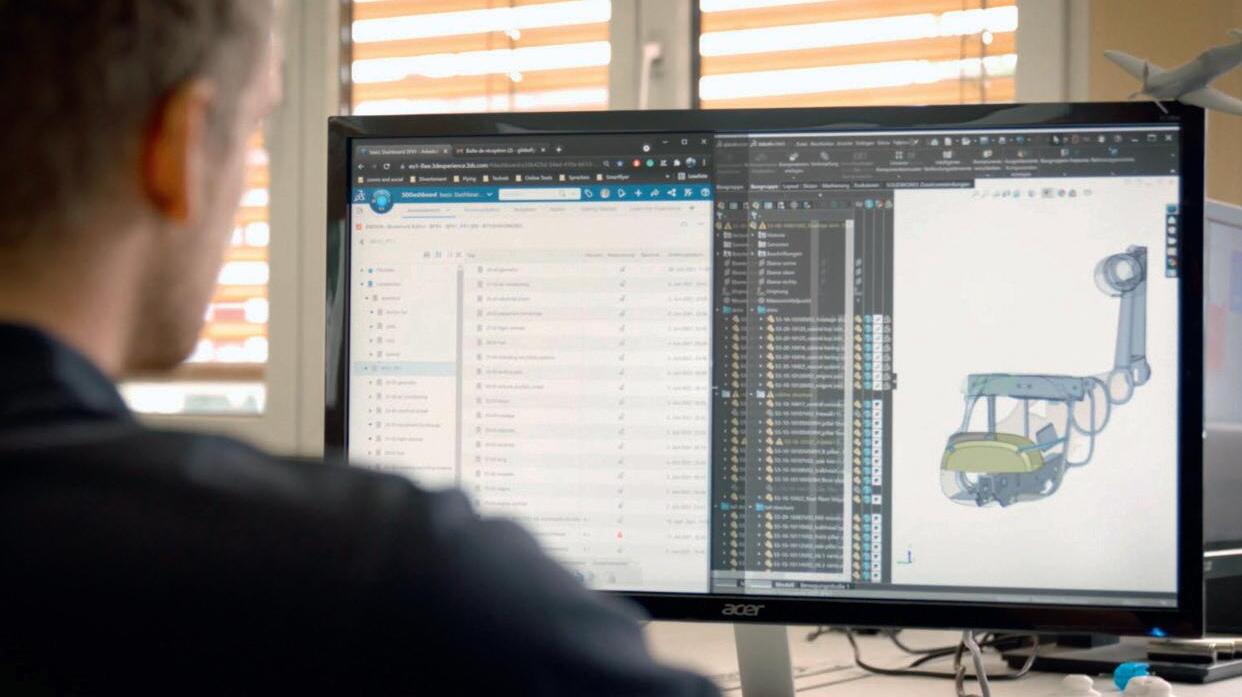

Der Einsatz von Virtual-Twin-Lösungen auf einer durchgängigen digitalen Datenplattform wie der 3Dexperience Plattform von Dassault Systèmes kann solchen Situationen entgegenwirken. Diese ermöglicht es, dass Teams nahtlos und auf derselben, stets aktuellen Arbeitsgrundlage zusammenarbeiten. Damit besteht jederzeit Transparenz über den aktuellen Status von Projekten. Parallel fördert die Plattform den Austausch in Echtzeit.

Einige Unternehmen haben die Vorteile eines spezifischen virtuellen Zwillings bereits erkannt, nutzen jedoch häufig noch generische Versionen, die nicht aktualisiert werden können, wenn sich in der Praxis Anpassungen ergeben. Dem Serviceteam bleibt zur Vorbereitung auf einen Wartungs- oder Reparatureinsatz deshalb lediglich das statische virtuelle Modell der Maschine oder Anlage. Nach zahlreichen Modifizierungen bildet dieses allerdings in vielen Fällen nicht mehr die Realität ab.

Das hat drei entscheidende Nachteile: Zum einen kann es sein, dass sich das Serviceteam vor Ort mit unerwarteten Problemen konfrontiert sieht und deshalb improvisieren muss. Zum anderen lassen sich Ausfälle mangels aktueller Daten zumeist lediglich ungenau prognostizieren und präventiv verhindern. Zudem lässt sich ein vorausschauendes Ersatzteilmanagement oft nur schwer umsetzen.

Auch die Wahrscheinlichkeit von Fehlern und Verzögerungen steigt, wenn Arbeitskräfte auf einen nicht aktuellen virtuellen Zwilling als Orientierungshilfe zurückgreifen müssen. All diese Punkte zehren an zwei essenziellen Ressourcen: Zeit und Geld.

Optimierung durch den Service Twin

Der spezifische virtuelle Zwilling setzt genau an dieser Stelle an und hilft Unternehmen, den Aftersales-Service zu optimieren und effizienter umzusetzen. Hier bieten Virtual-Twin-Lösungen viele Möglichkeiten und Chancen, Hersteller auf ihrem Weg zu neuen Geschäftsmodellen, wie zum Beispiel Equipment-as-a-Service (EaaS), zu unterstützen.

Ein weiterer wichtiger Faktor: Der spezifische virtuelle Zwilling trägt dazu bei, Datensilos aufzulösen und verschiedene Unternehmensbereiche zu vernetzen. Ob Konstruktions- oder Serviceteam – mit einem individuellen 3D-Modell der Maschine sprechen alle dieselbe „Sprache“ und können effizient und einfach zusammenarbeiten.

Spezifische Abbilder bieten Arbeitskräften außerdem die Möglichkeit, anstehende Wartungsarbeiten oder auftretende Probleme zum Teil vorab in der virtuellen Welt zu identifizieren. So lassen sich Lösungsansätze frühzeitig erarbeiten, wodurch Probleme vor Ort oft innerhalb kurzer Zeit gelöst und die Ausfallzeiten von Maschinen reduziert werden.

Hinzu kommt eine deutlich bessere Planbarkeit des Produktverschleißes, welche es Unternehmen ermöglicht, Ersatzteile stets rechtzeitig nachzubestellen. Dank eines spezifischen virtuellen Zwillings haben Kunden so in der Regel weitaus seltener mit unvorhergesehenen Ausfällen und anderweitigen Verzögerungen zu kämpfen, wodurch sich die Gesamtanlageneffektivität (OEE) erhöht.

Auch zur Aus- und Weiterbildung von Mitarbeitenden können Unternehmen den spezifischen virtuellen Zwilling ihrer Maschinen und Anlagen nutzen: Das spezifische 3D-Modell kann unkompliziert zur Schulung von (angehenden) technischen Fachkräften verwendet werden. Dadurch erhalten sie einen vollständigen Überblick über die Funktionsweisen – noch vor dem ersten Einsatz in der realen Welt.

Der Einsatz eines spezifischen virtuellen Zwillings kann Unternehmen in verschiedenen Bereichen unterstützen. Doch es liegt auch an den Maschinen- und Anlagenbauern, das Bewusstsein für das Potenzial virtueller Zwillinge zu schärfen.

Der Aftersales-Service als vielversprechendes Geschäftsmodell eröffnet die Möglichkeit, den Kunden während des gesamten Lebenszyklus zu begleiten – ob bei der Wartung, der wertsteigernden Nachrüstung oder letztlich bei der Demontage und dem Recycling Fest steht: Der Verkauf einer Maschine oder Anlage ist für Hersteller nur der Anfang einer langjährigen Beziehung zum Kunden.

Der Einsatz eines spezifischen virtuellen Zwillings im Aftersales-Service bietet bedeutende Chancen, die bislang noch häufig unterschätzt werden.

Auf dieser Basis wird es möglich, den Kunden über die vollständige Lebensdauer der Maschinen zu unterstützen, Serviceeinsätze zu optimieren und im Idealfall hilfreiche Erkenntnisse aus dem Betrieb auch langfristig, beispielsweise für die weitere Produktentwicklung, zu nutzen.

Im Zuge des anhaltenden technologischen Fortschritts eröffnen sich kontinuierlich neue Anwendungsfelder für den spezifischen virtuellen Zwilling: Der Einsatz neuer Technologien wie Virtual Reality und Augmented Reality bietet für die Industrie ein enormes Potenzial. Sie helfen dabei, die reale und virtuelle Welt künftig noch weiter miteinander zu verschmelzen. Dadurch kann beispielsweise eine unbegrenzte Zahl von Was-wäre-wenn-Szenarien bewertet werden, um die besten Optionen im realen Leben zu realisieren.

Unternehmen, die das Potenzial des spezifischen virtuellen Zwillings bereits heute erkennen, haben die Chance, ebenso frühzeitig von den Vorteilen des digitalen Servicesektors zu profitieren.

Autor: Philippe Bartissol, Vice President Industrial Equipment bei Dassault Systèmes