Aniversarios

Arg e ntino s e n Ma lvina s

Buses

H istorias con autos C ie rvo d e b a rrio

2 SUMARIO Au to h is to ria R e vis ta D ig ita l. N ú m e ro 5 2 // Ab ril 2 0 2 4

06 16

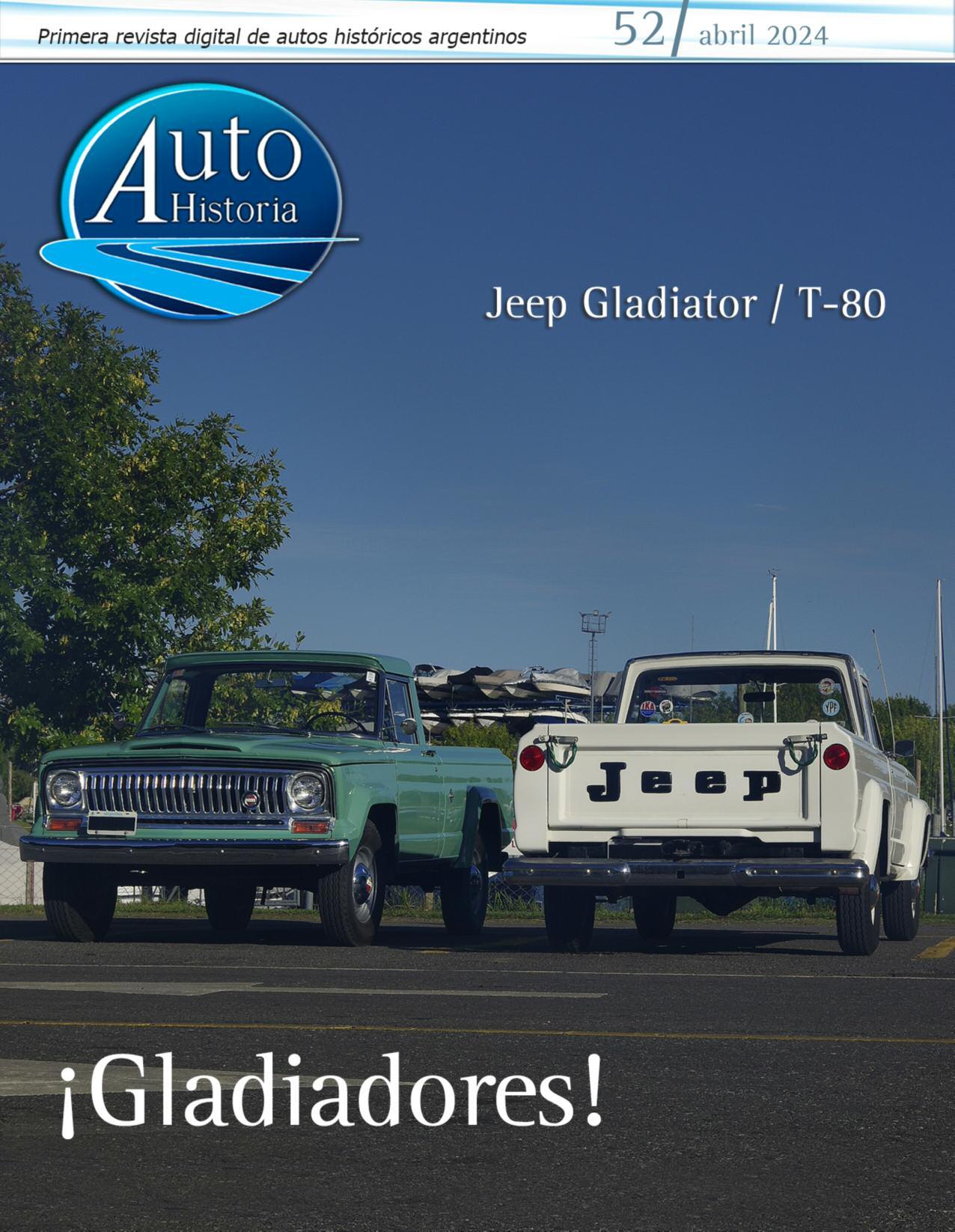

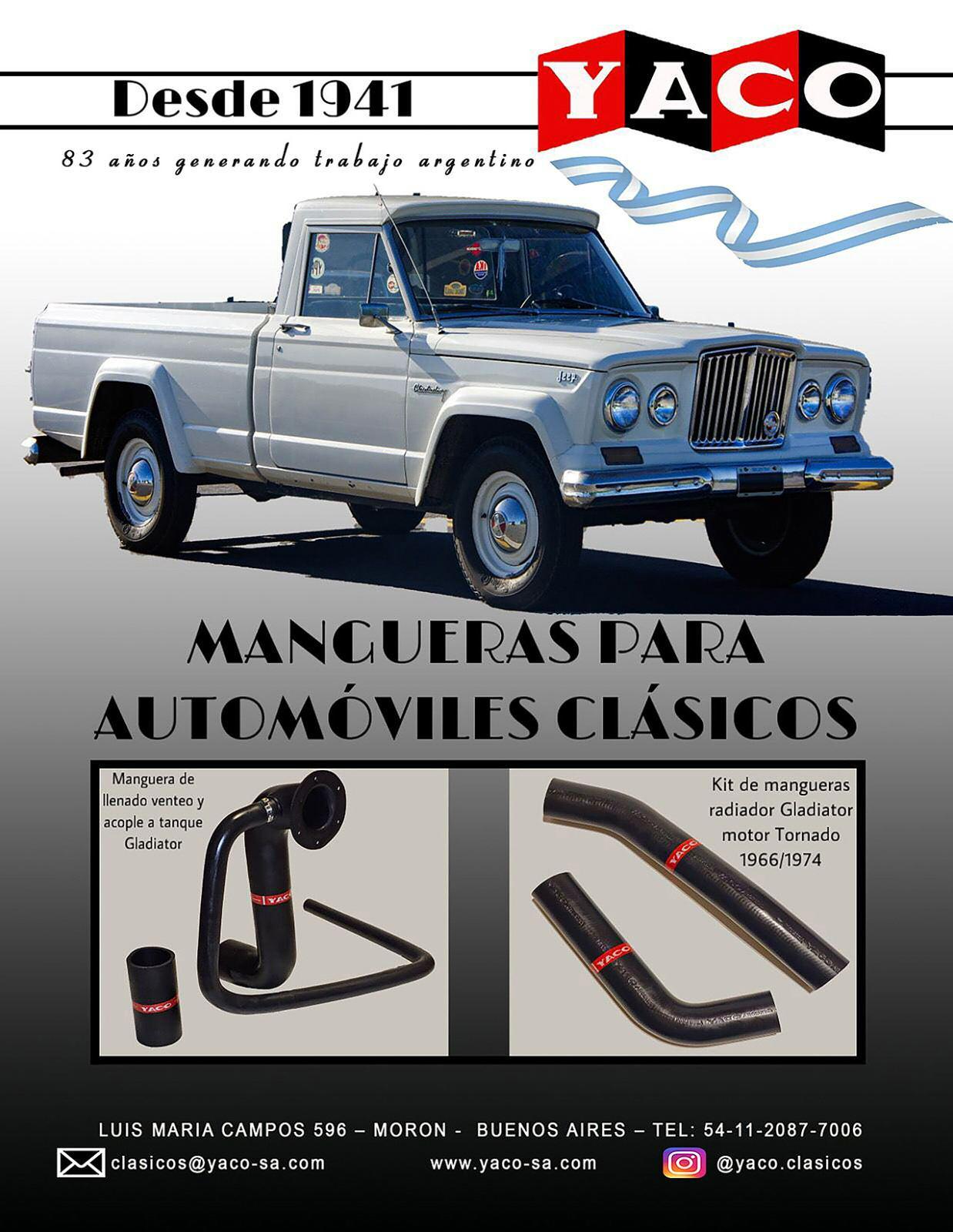

Nota de tapa J e e p G la dia tor J e e p T-80

6

Z 1 12

Argentinos B e d fo rd J

L

26

I

d

30

Diseño

P a rte

e la h is to ria

Informe

42

Diseño II

E l c e ntro d e d is e ño d e E nia k

E

d ito ria l

El diseño industrial, una profesión esencial para la industria automotriz, ha tenido a lo largo de la historia de nuestra industria una participación marginal. Son escasos los ejemplos de proyectos desarrollados “in house” por alguna filial de una compañía extranjera radicada en el país y muy pocos los que se ejecutaron por emprendedores independientes que hayan logrado alcanzar una verdadera escala industrial.

En esta edición de Autohistoria rescatamos del olvido dos experiencias relevantes como fueron el diseño de los Fiat 1600/125 Sport y el centro de diseño de la empresa nacional Eniak. En el primer caso, a partir del hallazgo de una maqueta a escala y en el segundo con el testimonio y archivo de uno de los protagonistas de la historia. Pero el diseño tiene una nueva opor tunidad gracias a la sanción de la ley que regula la producción y circulación de autos artesanales. Brindamos un completo informe sobre esta actividad que regresa con fuerza luego de años de parálisis.

Este número tiene como principal protagonista la pick up Gladiator y una de sus evoluciones, la T-80, que fueron las respuestas de IKA e IKARenault al predominio de los utilitarios de las grandes marcas norteamericanas. ¡Y hay mucho más! Te invitamos a disfrutarlo.

Gustavo Feder, editor

S ta ff

Editor

Gustavo Feder Colaboradores

En esta edición: Carlos Alfredo Pereyra, Esteban de León y Mauricio Uldane. Fotografía

Carlos Alfredo Pereyra y Gustavo Feder Diseño

Exodo Diseño Nativo Correo revista@autohistoria.com.ar

3

na

36

Au to s a rte s a

le s

FPT Industrial produjo su motor 200.000

FPT Industrial, marca de Iveco Group dedicada al diseño, producción y venta de sistemas de propulsión de bajo impacto medioambiental, alcanzó un hito significativo en su planta de Córdoba con la fabricación del motor número 200.000, menos de dos años después de alcanzar el hito de 150.000 en septiembre de 2022.

Establecida en 2012, la planta de Córdoba se dedica a la producción de cadenas cinemáticas para vehículos de carretera y todo-

terreno, maquinaria agrícola y de construcción, y grupos electrógenos.

Asimismo, sus dos líneas de montaje producen la gama NEF de tamaño medio junto con las versiones de motor pesado Cursor 9, 10, 11 y 13, siendo el motor número 200.000 un potente Cursor 13 Euro VI con destino a Brasil. De hecho, la planta no sólo es un importante centro de producción en el país, sino que también se distingue como exportadora: en el caso del cursor, el 100% de los motores producidos se envían a Brasil.

Los principales clientes de FPT Industrial en Argentina son CNH industrial, Palmero y Caimán para maquinaria agrícola y de construcción; IVECO para vehículos comerciales ligeros, medios y pesados; y Himoinsa, Elektrogen, Powgen y Casa Fenk en el segmento de grupos electrógenos.

Stellantis confirmó la producción nacional del Peugeot 2008

Stellantis anunció una inversión en su unidad El Palomar para la producción de un nuevo producto: el Peugeot 2008. Esta inversión de US$ 270 millones complementa los US$ 320 millones ya invertidos anteriormente para la transformación industrial de El Palomar y la implementación de la Plataforma Modular CMP. El Peugeot 2008 será el primer SUV fabricado por Stellantis en Argentina, lo que representará el nacimiento de un producto que se suma a la producción nacional en el segmento más competitivo del mercado. Al mismo tiempo, la automotriz presentó Next Level, un plan estratégico para Sudamérica que tiene como objetivo consoli-

dar el liderazgo, descarbonizar la movilidad y expandir el negocio de la compañía en la región.

La implementación de este plan en Argentina tendrá una inversión inicial, anunciada recientemente, de US$ 400 millones entre los años 2025 y 2030.

C o nte m p o rá ne a s

( )

4

La Toyota Hiace ya es nacional

Toyota inició la producción de Hiace en una nueva nave industrial en el predio de Zárate. El vehículo se produce en sus versiones Commuter y Furgón L2H2 e inicia con una capacidad productiva anual de 4.000 unidades, con el objetivo de llegar a las 10.000 a mediano plazo.

La nueva nave industrial se construyó desde cero en apenas un año y la inversión total del proyecto demandó alrededor de US$ 50 millones. Tiene una superficie de 8.000 m2 y un diseño modular que contempla una eventual ampliación.

Además del motor y el eje trasero, que se fabrican en Zárate y comparte con Hilux, la Hiace producida en Argentina está equipada con autopartes de 13 proveedores locales. Junto a las de origen brasileño, Hiace tiene en total 110 autopartes regionales.

Igual que Hilux en 1997 y luego SW4 a partir de 2005, el proyecto Hiace inicia

Un primer trimestre para el olvido

En el acumulado del primer trimestre el sector automotriz produjo un total de 103.293 vehículos, es decir, un 23,2 % menos respecto de las 134.574 unidades que se produjeron en el mismo período de 2023. En el acumulado enero-marzo, las terminales exportaron 62.370 unidades, 7,9 % menos respecto de los envíos registrados en el mismo periodo del año pasado. Entre enero y marzo se comercializaron a la red de concesionarios un total de 79.352 unidades, un 12,1 % menos en su

con una producción de baja escala y se propone un modelo de negocios sustentable a largo plazo, con progresiva integración de autopartes locales y consolidación de mercados de exportación.

Siguiendo estos principios y bajo la filosofía de la mejora continua, Hilux se convirtió en el modelo más fabricado en la historia de la industria automotriz argentina. Hiace tiene la misión de continuar ese legado.

comparación con las 90.324 unidades del primer trimestre de 2023.

5

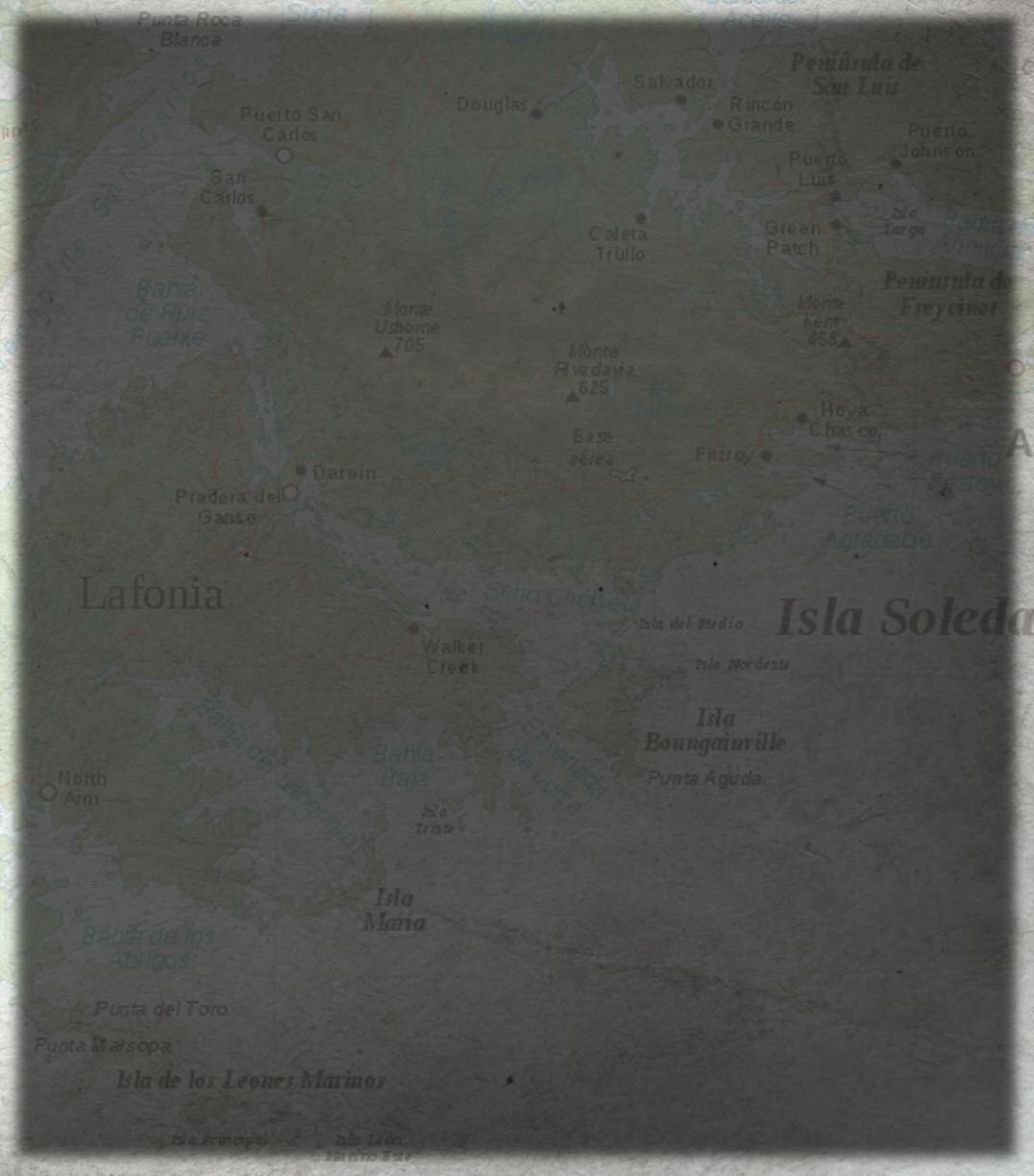

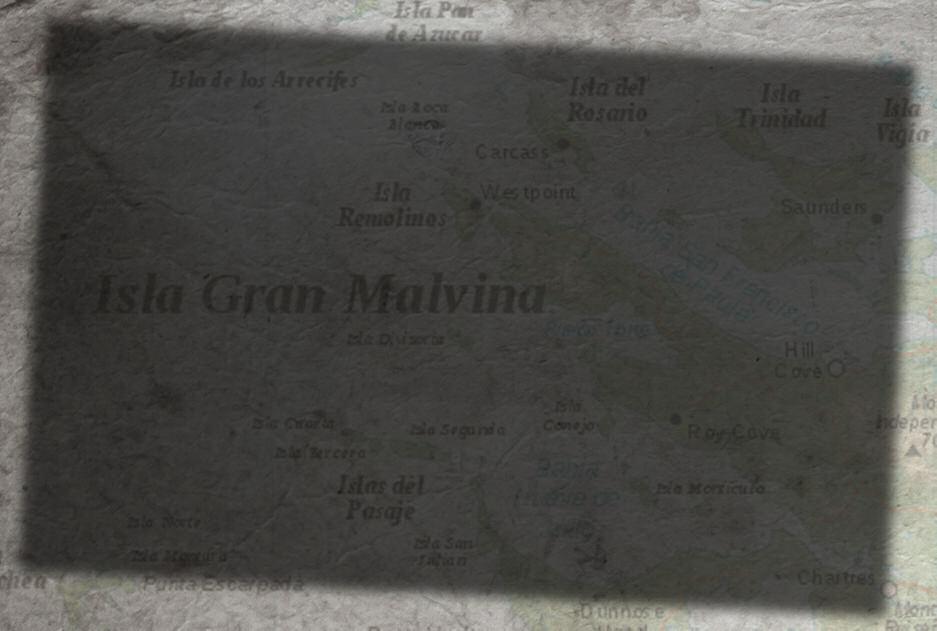

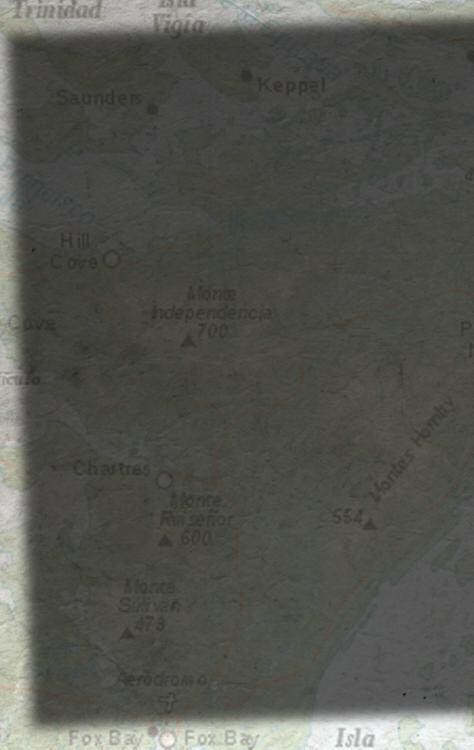

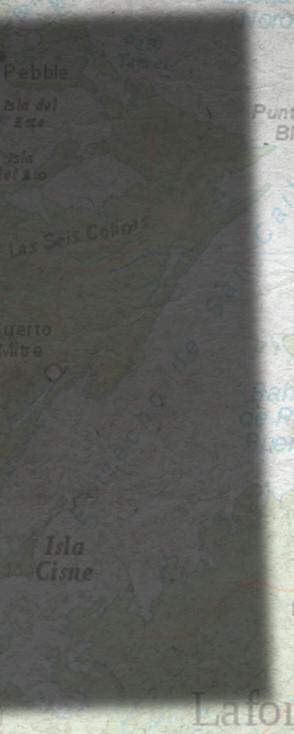

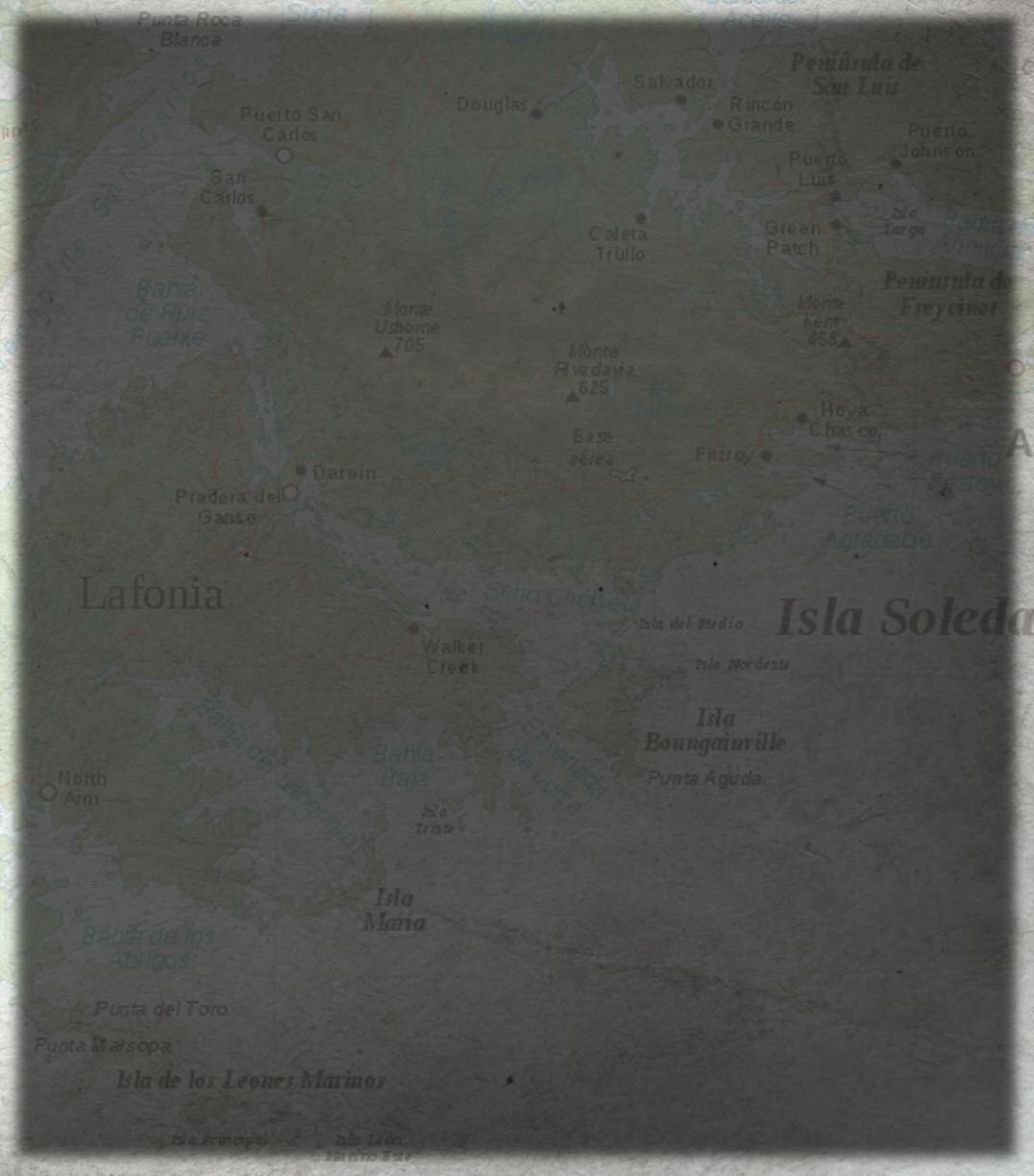

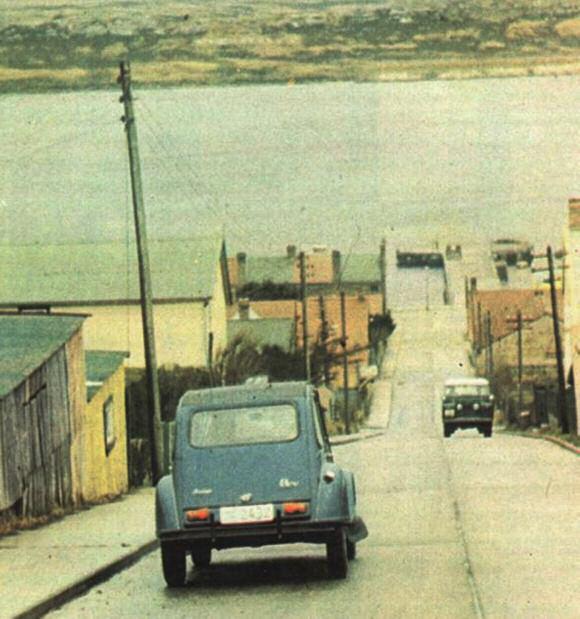

Avanzada argentina

Al cumplirse el 42 aniversario de la recuperación temporaria de las Islas Malvinas, recordamos a los primeros automóviles de producción nacional que circularon por las islas del Atlántico Sur.

Una década antes del estallido del conflicto bélico que protagonizaran Argentina e Inglaterra por la soberanía sobre las Islas Malvinas, ambos países habían establecido una política de acercamiento e intercambio entre el archipiélago y el continente. En cumplimiento de convenios internacionales, en 1972 Líneas Aéreas del Estado (LADE) comenzó a operar en territorio insular con un vuelo regular que unía Comodoro Rivadavia con Puerto Stanley (nombre que por entonces poseía la capital de las islas), utilizando un avión anfibio Grumman Albatros. Posteriormente, la frecuencia se incrementó con dos vuelos semanales de Fokker F-27 y F28. Los servicios aéreos se prestaron con regularidad hasta 1982, cuando se interrumpieron por completo con motivo del conflicto del Atlántico Sur.

D o d g e D -2 0 0

Para brindar tareas de apoyo a estos vuelos-

transporte de tripulantes, carga, correspondencia y pasajeros-, en 1972 LADE adquirió una pick up Dodge D-200 especialmente carrozada por Igarreta en configuración rural de cuatro puertas laterales y portón trasero. El equipamiento incluía radio de gran alcance, calefacción especial, parabrisas a pruebas de impactos de piedra y faros auxiliares de cuarzo – iodo.

La pick up estaba impulsada por un motor V8 de 202 HP que se combinaba con una caja de 3 marchas con relaciones de alta y baja. Para adaptar la Dodge D-200 a las duras condiciones climáticas y topográficas de las islas, en particular para circular por el ripio y la turba, fue adoptado un sistema de tracción integral, se reforzaron las suspensiones, se incrementó el despeje y se montaron neumáticos de diseño especial.

La unidad fue entregada a la Fuerza Área Argentina en abril de 1972 por Igarreta S.A., distribuidora oficial de Chrysler Fevre Argentina S.A.I.C.

6

Anive rs a rio s Au to s a rg e ntino s e n la s is la s d e l s u r ( )

a en Malvinas

7 N o ta : G u s ta vo F e d e r / F o to s : a rc h ivo Au to h is to ria

J e e p y R e na u lt 1 2

Poco después, en mayo del mismo año, IKA-Renault se sumaba a la iniciativa con el envío de un Jeep y un Renault 12. Los vehículos fueron embarcados en el vapor AES y partieron con destino a las islas desde el puerto de Mar del Plata. Este vapor realizaba viajes periódicos trimestrales y en ellos estaba previsto el envío de repuestos y nuevas unidades. Por entonces, el parque automotor de las islas se estimaba en un millar de vehículos para una población de solo 2000 habi-

tantes, lo que determinaba una relación de dos habitantes por auto, la segunda mejor del mundo detrás de Estados Unidos (1,9).

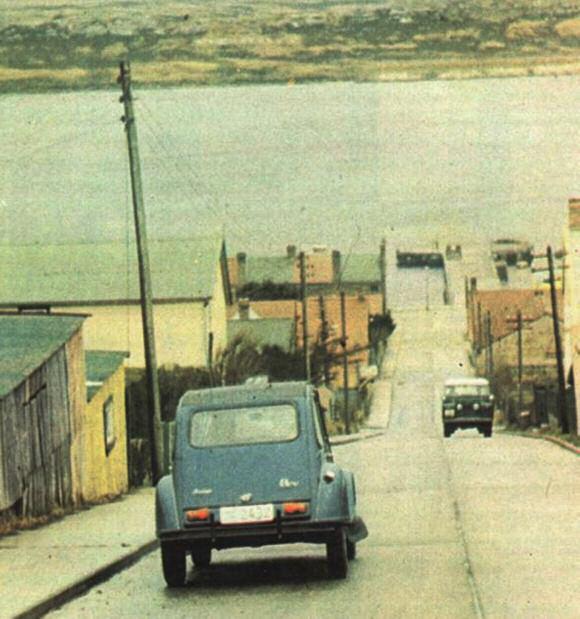

C itro ë n 3 C V

Años más tarde llegaba el turno de Citroën. En octubre de 1974 fue embarcada una unidad Citroën 3CV Prestige en un Fokker TC-78 de LADE con destino a las Islas Malvinas en un vuelo que partió de la Base Aérea Militar de Comodoro Rivadavia. La unidad en cuestión había salido

to

rg

ntino

la

la s d e l s u r ( )

Au

s a

e

s e n

s is

8

de la línea de producción de la planta de la calle Zepita en agosto de ese año. Acompañando el vehículo viajaron un grupo de directivos de LADE y de Citroën Argentina quienes en forma conjunta pusieron a prueba las bondades del 3CV en esos difíciles terrenos de turba en un clima extremadamente hostil. El auto fue destinado a prestar servicios para la compañía aérea estatal. En sus puertas delanteras llevaba su logo. Los paragolpes en negro, en lugar de cromados, y los delanteros sin las típicas defensas, lo diferenciaban de los que se comercializaban en

el país.

De esta manera, Citroën Argentina encaraba un esfuerzo más, que se añadía a los ya cumplidos en las selvas paraguayas, caminos cordilleranos y barriales misioneros. El 3CV se sumaba a la acción pionera de la pick up Dodge D-200, el Jeep y el Renault 12 para alistarse en la pequeña avanzada de vehículos de producción nacional en nuestras lejanas islas. z

Fuentes consultadas: Revista Corsa, ediciones nº 310, 318 y 439 y Mundo Citroën, octubre/noviembre de 1974.

9

En Inglaterra no la v

Como sus colegas de origen norteamericano, General Motors inició su actividad industrial en el país priorizando la producción de vehículos de transporte de carga y pasajeros.

Para este último rubro, GM se inclinó por el chasis Bedford J6LZ1 que tenía como gran

desafío darle batalla a los contemporáneos Mercedes-Benz L-312 convencionales y a los Fargo, De Soto y Dodge fabricados por Chrysler Fevre Argentina.

La compleja nomenclatura correspondiente al modelo se traducía así: J: control nor-

12 B u s e s Arg e ntino s B e d fo rd J 6 L Z 1 ( )

vieron (ni la quisieron ver)

El ingenio “argento” es afecto a arreglárselas con lo que hay y a cumplir con la máxima de la economía que reza: necesidades infinitas, recursos escasos. General Motors Argentina aplicó la misma solución que en ex colonias británicas como Mauricio, Chipre, Malta y Pakistán. Así, desarrolló un chasis para colectivo a partir de uno de camión.

mal; 6: límite de peso; L: distancia entre ejes larga; Z: frontal/chasis sin carrocería; 1: potencia en cv (100).

El bastidor del Bedford J6LZ1 era escalonado con largueros rectos perfilados con sección acanalada y 6 travesaños tipo “cocodrilo”, todo remachado en frío. De diseño largo, permitía agregar tramos adicionales (alargamientos). El eje trasero soportaba 8 toneladas.

En la cabina, el tablero de instrumentos tenía forma de trapecio con un vidrio protector y bordes niquelados. En su interior alojaba el velocímetro, cuentakilómetros, indicadores de presión de aceite, temperatura y nivel de combustible y complementariamente luces testigos de carga de dínamo y luz alta. Los comandos se complementaban con dos perillas ubicadas a la izquierda del volante, una para encendido de luces reglamentarias y otra para los limpiaparabrisas eléctricos.

A la derecha se disponía la llave selectora

luz/bocina, estrangulador (pare), regulador de aceleración y apertura de ventilete de cabina. En el piso, a la izquierda, se ubicaba el antiguo y olvidado pulsador para el cambio de luces (alta/baja). En el centro del volante se alojaba el pulsador de bocina eléctrica de doble tono y, sujetada a la columna de dirección, la palanca de luces de giro.

El capó era bajo y en pendiente para ofrecer una visión panorámica del camino. El paragolpes delantero ocupaba el ancho total del vehículo y estaba fabricado en acero prensado.

Respecto al motor, el colectivo Bedford estaba impulsado por el 300H diésel de 4 tiempos con válvulas a la cabeza. Con una cilindrada de 4.928 cc, distribuida en 6 cilindros en línea, y una relación de compresión de 17 a 1, erogaba una potencia de 97 hp a 2.800 rpm y entregaba un par motor de 30 kg a 1.500 rpm. La refrigeración era por agua, por circulación forzada más radiador y ventilador.

N o ta : E s te b a n d e L e ó n, e d ito r d e C a m ió n Arg e ntino / F o to s : Arc h ivo C a m ió n Arg e ntino

13

La transmisión era encargada a las ruedas traseras (4x2), con embrague monodisco en seco. La caja de velocidades era manual de 4 velocidades hacia adelante y marcha atrás. El paquete de frenos era hidráulico en tándem con campanas de frenos delanteras y traseras y freno de estacionamiento mecánico. La suspensión, tanto la delantera como la trasera, era por elásticos semielípticos de acero sillico-manganeso más amortiguadores hidráulicos, telescópicos de doble acción.

El chasis Bedford J6LZ1 se produjo entre 1960 y 1967 totalizando 5.991 unidades.

Tras el cese de fabricación, fue remplazado por modelos de la línea Chevrolet, pero equipados, por un tiempo, con los motores de origen Bedford. z

Ficha técnica

Dimensiones

Entre ejes (mm): 4.251 / 4.556 / 4.810

Largo total (mm): 6.985 / 7.070

Voladizo trasero (mm): 1.339

Voladizo delantero (mm): 1.090

Radio de giro (mm): 17.680

Trocha delantera (mm): 1.216

Trocha trasera (mm): 1.704

Ancho (mm): 2.192

Despeje al suelo (mm): 270

Capacidades y pesos

Carga útil (kg): 7.646

Peso bruto máximo (kg): 10.433

Capacidad del eje delantero (kg): 3.720

Capacidad del eje trasero (kg): 8.165

El chasis Bedford J6LZ1 permitía diferentes configuraciones de entre ejes y largo total. El producto de GM se plantó fuerte para desafiar la hegemonía de Mercedes-Benz

14

B e d fo rd J 6 L Z 1 ( )

Las pick ups de IK

A pesar de haber afianzado una posición sólida con la producción de utilitarios, la llegada de las marcas estadounidenses desafió la hegemonía de IKA en ese segmento. Para ponerse al día en un competitivo escenario, la fábrica cordobesa presentó el Jeep Gladiator.

16 N o ta d e ta p a J e e p G la d ia to r / T -8 0 ( )

17 N o ta : G u s ta vo F e d e r / F o to s : F re d d y P e re y ra KA

Cuando las tres grandes automotrices norteamericanas comenzaron a producir en el país, entre fines de 1959 y principios de 1960, se orientaron a la fabricación de vehículos utilitarios comprendidos en el segmento A del régimen promoción automotriz vigente, el cual establecía capacidades de carga mínima de 500 kilos y máxima de 7.000 kilos. En esta categoría estaban incluidos los camiones y las pick up.

Si bien Industrias Kaiser Argentina (IKA) tenía en producción el Baqueano, el Baqueano 500 y el Jeep Pick Up, que ofrecían una capacidad de carga similar a la de sus rivales recién llegados, los utilitarios de la fábrica cordobesa evidenciaban claras desventajas en relación al diseño exterior, confort interior, equipamiento y suavidad de marcha. Estos vehículos derivaban del Jeep y de la Estanciera, los

18 J e e p G la d ia to r / T -8 0 ( )

primeros productos con los que la planta de Santa Isabel había iniciado su actividad industrial a partir de 1956.

IKA necesitaba imperiosamente de una pick up de similares prestaciones, pero con un diseño contemporáneo al de su competencia y acompañado del confort interior que podía ofrecer un auto de turismo con una cabina amplia y un buen nivel de equipamiento que incluyera ítems

como radio y calefacción.

La respuesta llegó el 20 de septiembre de 1963 cuando se produjo la primera unidad de la pick up Gladiator. En noviembre de 1963, se realizó la presentación a la red concesionarios oficiales IKA, junto con el nuevo Renault 4. En 1963 se completaron las primeras 7 unidades y al año siguiente se dio luz verde a la producción masiva, paso previo al lanzamiento comercial.

19

El flamante utilitario estaba impulsado por el conocido y probado motor Continental 6L226 de 3.707 cc y 115 hp, acoplado a una transmisión manual de tres relaciones BorgWarner, con segunda y tercera marcha sincronizadas.

Una importante mejora respecto al Jeep Pick up y el Baqueano fue la adopción de una suspensión delantera independiente con barras de torsión y de amortiguadores hidráulicos telescópicos de doble acción, configuración que mejoró la tenida y el confort de marcha. La suspensión trasera era a través de eje rígido con ballestas longitudinales semielípticas combinadas con amortiguadores similares a los del eje delantero. De trazos rectilíneos y suaves, su línea resultaba totalmente sobria y contemporánea. En

El viejo motor Continental equipaba a las primeras Gladiator (arriba), fue remplazado a partir de 1965 por el Tornado Super Power (abajo). Luces redondas monocromáticas y los paneles planos evidenciaban la simplicidad de la caja (derecha).

el lateral predominaban las molduras longitudinales y paralelas. Los salientes y marcados pasa-ruedas contribuían a resaltar su aspecto de robustez. En el extremo superior del guardabarros delantero la insignia “Jeep” refería a la familia de pertenencia de la pick up. Las llantas eran blancas y una de las pocas concesiones a la ornamentación resultaron las tazas de diseño cónico con terminación cromada y el logo Jeep en el centro. La cola era simple y rústica. Las ópticas eran redondas, monocromáticas rojas, y se apoyaban en la parte superior de un panel totalmente plano. La tapa de apertura de la caja articulaba sobre la base y llevaba la insignia “Jeep” sobre relieve. El frontal era típicamente Jeep con una parrilla de barras verticales que incluían el logo

20

J e e p G la d ia to r / T -8 0 ( )

con la leyenda Jeep sobre el borde inferior izquierdo. Entre la parrilla y los faros principales se alojaban 2 ornamentaciones redondas que simulaban rejillas de refrigeración. El plano principal tenía inclinación negativa, pero se quebraba en la base en cuyos extremos se alojaban las luces de posición y giro. El capó disponía de una moldura central que se remataba en su extremo con la grilla. Su línea era plana y finalizaba con una suave pendiente hacia el borde de la trompa.

La cabina de la pick up Gladiator era ancha, amplia y confortable, con espacio para 4 ocupantes que incluía un asiento enterizo con regulación de respaldo y longitudinal. Estaba tapizado en combinación de telas y vinilo en colores que armonizaban con el de la carrocería. Los paneles de puertas estaban tapizados en vinilo y el piso con alfombras de goma. El parabrisas envolvente y la luneta amplia garantizaban una extensa superficie vidriada.

Una importante lista de opcionales podía mejorar su equipamiento entre ellos: reloj eléctrico, radio, calefactor, lava parabrisas, encendedor de cigarrillos y espejo exterior. El panel de instrumentos, totalmente metá-

lico y sin protección para absorber impactos, era de disposición simétrica. El instrumental alojaba un velocímetro de diseño semicircular y los indicadores de nivel de combustible y temperatura. Los testigos de presión de aceite, carga de batería y luces de giro completaban el cuadro. A la izquierda del panel se ubicaban los controles de ventilación y calefacción, de regulación vertical.

Como en la mayoría de los utilitarios de origen norteamericano, la selectora de cambios se alojaba en el lado derecho de la columna de la dirección.

Tanto la cabina como la caja de carga se montaban sobre un bastidor de largueros tipo “U” con 5 travesaños reforzados de acero laminado.

El Jeep Gladiator se ofrecía con 2 capacidades de carga: 500 kilos, para la Gladiator V (TA - 5PB) y 1.000 kilos, para la Gladiator X (TA - 4PB). Esta última versión tenía un despegue de 225 mm mientras que en el TA5PB era de 210 mm. Estas diferencias se reflejaban en la altura final de 1.710 mm y 1.695 mm, respectivamente. El modelo con capacidad de carga de 1.000 kilos montaba neumáticos de 7.00 x 16 en tanto que el de 21

500 kilos llevaba otros de 6.70 x 16. Otra diferencia entre ambos modelos era la relación de mando final del diferencial, 4,56:1 en el TA - 4PB y 4,09:1 en el TA - 5PB. Las versiones TA - 4PB y TA - 5PB disponían de tracción simple. La gama se completaba con la opción TA - 4PA de doble tracción equipada con una caja de transferencia con reductora selectiva de dos relaciones de alta y baja que permitía acoplar y desacoplar el eje delantero. Su capacidad de carga era de 1.000 kilos.

U n mo to r m od e rno

A pesar de su diseño contemporáneo, una de las desventajas del Jeep Gladiator era su viejo impulsor Continental que, aunque confiable y noble, penalizaba un consumo elevado por su obsoleta configuración. Casi desde el momento en que fue presentada esta línea de utilitarios, IKA venía trabajando

en el remplazo de la planta motriz por una de concepción contemporánea que con diferentes configuraciones pudiera ser aplicado en la mayoría de los modelos de origen norteamericano producidos en la planta cordobesa. Luego de haberse fabricado más de 6.000 unidades con el Continental, a partir de febrero de 1965, la pick up Gladiator comenzó a ser equipada con el nuevo motor Tornado Super Power, un moderno propulsor con árbol de levas a la cabeza y una cilindrada de 3.770 cc, que con una relación de compresión relativamente baja de 7,5:1 erogaba 130 hp a 4.200 rpm y entregaba una cupla motriz de 27 kgm a 2.000 rpm. Con este renovado impulsor, la pick up de IKA pasó a llamarse Jeep Gladiator Super V y Super X, con capacidades de carga de 1/2 y 1 tonelada, respectivamente. La Gladiator era la única que ofrecía una garantía de 30.000 kilómetros y podía adquirirse en plazo abonando el 30% al contado y el resto en

22

J e e p G la d ia to r / T -8 0 ( )

Los trazos rectilíneos y suaves caracterizaban el lateral de la Gladiator.

cuotas hasta en 30 meses. Otros cambios de importancia se dieron a conocer en mayo de 1967, cuando se adoptó un restyling en su frontal con una nueva parrilla más ancha que integraba las ópticas en sus extremos. A partir de ese año fue incorporado el motor del Ambassador 380 de 155 hp, acoplado a una caja de velocidades ZF de cuatro marchas totalmente sincronizadas, con la selectora ubicada en el piso. La capacidad de carga fue establecida en 700 kilos. Estas modificaciones fueron acompañadas por la nueva denominación Jeep T-80. La gama continuó ofreciéndose con tracción simple y doble.

A partir de noviembre de 1970, la suspensión delantera independiente fue remplazada por un sistema de eje rígido, modificación que dio nacimiento a la nueva denominación Jeep T-1000 de tracción simple, pero la opción T-80 con doble tracción (TA-8PA) se mantuvo en producción hasta diciembre de

1971. La oferta se completó en 1970 con la incorporación de la nueva versión Jeep 1000 Diesel, impulsada por un motor Perkins 4203 de 3 litros de cilindrada, una potencia de 71 hp a 3.000 rpm y un par de motor de 21,9 kgm a 2.300 rpm. En esta versión la capacidad de carga se había incrementado a 1.250 kilos.

A fines de marzo de 1973, el Jeep T-1000 adoptó el impulsor OHC 233 de 7 bancadas derivado del Torino.

En 1975, Renault se adquirió la totalidad del paquete accionario de la sociedad que hasta entonces integraba con IKA. La estrategia de los franceses fue desprenderse paulatinamente de los vehículos de origen norteamericano y concentrarse en la gama Renault. Así, la continuidad industrial de las pick ups Jeep entró en el tramo final. La producción de estos utilitarios se mantuvo hasta el 30 de marzo de 1978, totalizándose 27.811 unidades de todas las versiones.z

La capacidad de carga podía ser de 500 o 1.000 kilos. La cabina era confortable y ofrecía espacio para 4 ocupantes y paneles de puerta tapizados en vinilos. La suspensión delantera por barras de torsión marcaba un diferencial.

23

24 P inc

la d a s J e e p G la d ia to r. Arte d ig ita l p o r G u s ta vo F e d e r ( )

e

25

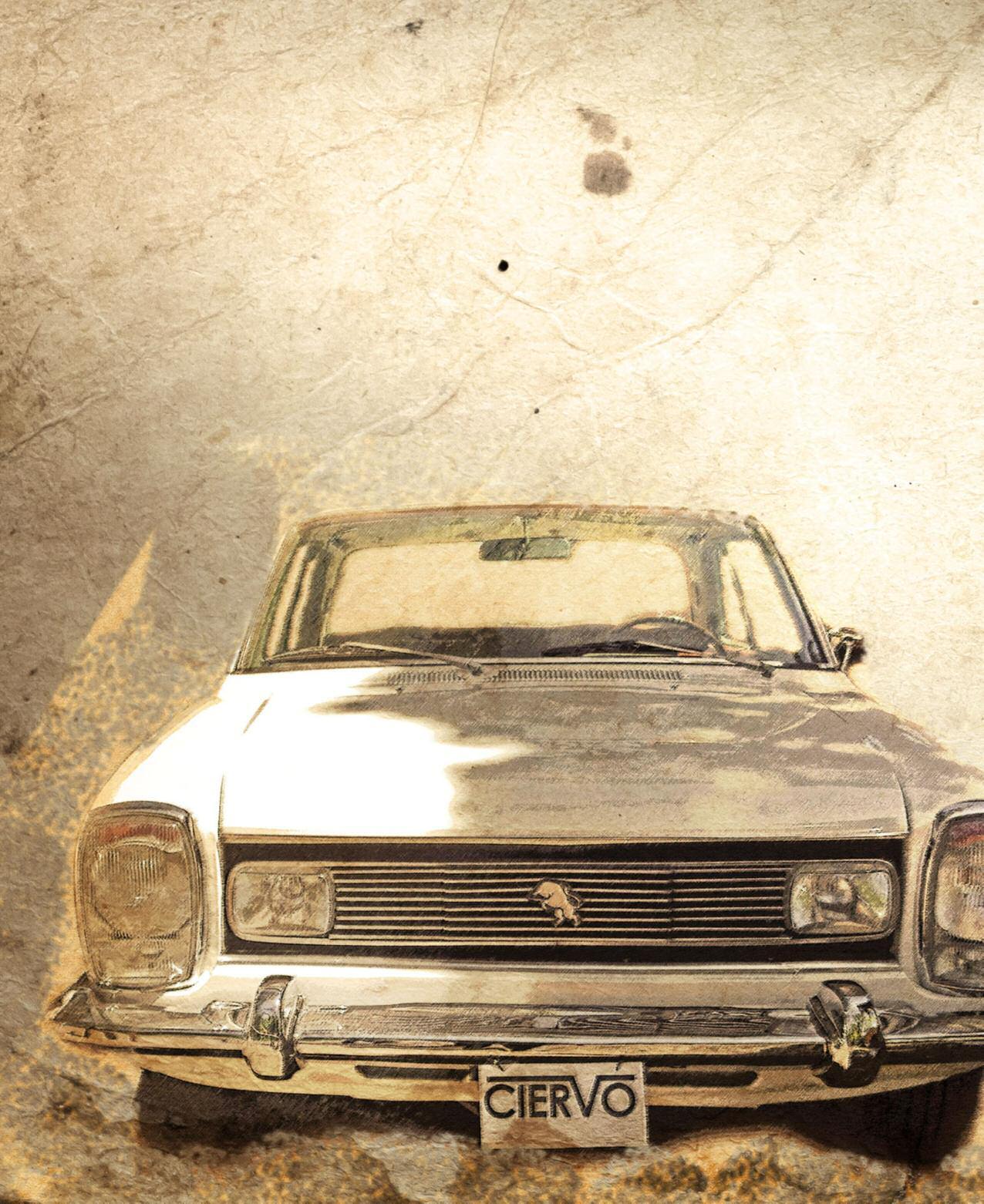

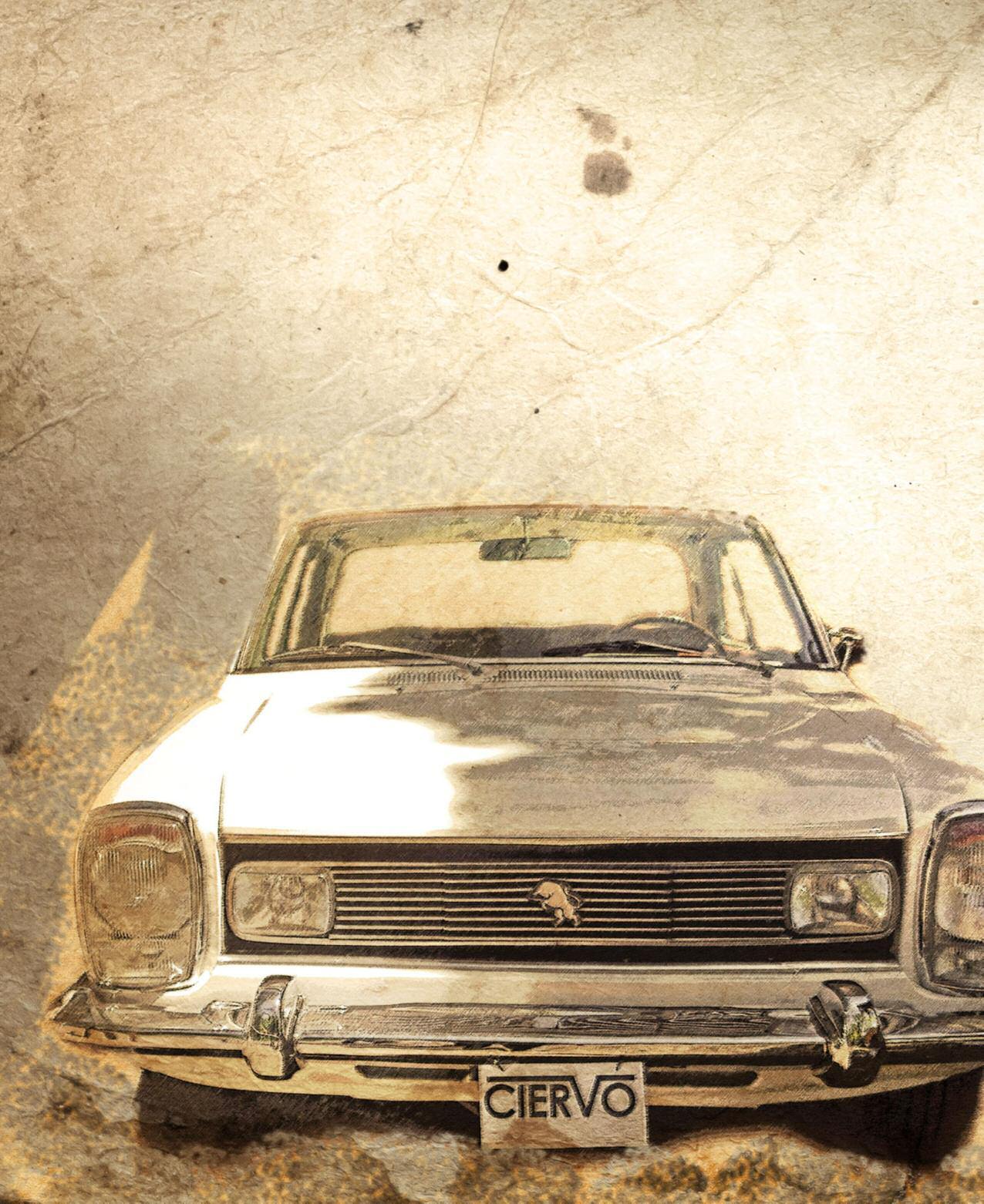

Ciervo de barrio

Vi un ciervo, vi un ciervo!”, gritó Beto desde el otro lado de la ventana del Bar La Amistad. Tan estentóreo fue que Don Manolo dejó de leer el Clarín, en el viejo

mostrador de madera.

“¿Estuviste viendo Discovery?”, le pregunté al exaltado de mi amigo. “No salame, vi un Ciervo acá a la vuelta”, me

26 H is to ria c o n a u to s T o rino -C ie rvo ( )

retrucó. Lo cual me hizo interrumpir mi desayuno, y mirarlo a los ojos. “Sí, un Torino Ciervo”, me dijo, ante la sorpresa de mi cara.

Efectivamente, en la misma manzana del bar. Lo vio mientras iba a la panadería a comprar las facturas para el desayuno. De hecho, tenía las facturas dentro de la bolsa.

“Después nos vemos. Tengo que llevarle las facturas a mi vieja”, dijo y como entró, cual tromba, se fue. “Este Beto siempre está acelerado”, sentenció Don Manolo sin levantar la vista del diario. Es de pocas palabras, pero cuando las dice son precisas, y agudas.

Me quedé pensando en el Ciervo. Nunca antes en el barrio había visto alguno, o tenía el dato que alguna unidad estuviera dando vueltas. Seguí revisando los comentarios de mis posteos, respondiendo algunos, corrigiendo otros.

Pero en mi cabeza seguían resonando los gritos de Beto, cuando llegó hecho un manojo de nervios. Terminé de ver todos los comentarios, y mensajes.

Fui al mostrador, pagué y me encaminé a casa, mi lugar de trabajo.

Sin darme cuenta estaba caminando en sentido inverso. Como si mi inconsciente

me llevara directo al Ciervo. Beto dijo que era a la vuelta del bar. Y efectivamente no había mentido. Estaba estacionado unos cinco metros delante de mí.

En los años setenta se decía que los Torino de color blanco eran de los carniceros. En aquellos años era tan rentable la venta de carne, que podían darse el lujo de comprar un Torino blanco y cero kilómetro.

Pero en este caso, el Ciervo, era mucho más caro que el modelo de fábrica. No solo por los faros y las llantas de Mercedes-Benz. Sino por el equipamiento que se les montaba. No era un auto para cualquier bolsillo.

Por eso ver un Ciervo no era algo habitual en las calles. Ahora tenía uno delante de mí. Saqué el celular y comencé a tomarle fotos de todos los ángulos. La verdad que la unidad estaba impecable, muy cuidada y muy bien conservada.

“¿Te gusta el Ciervo?”, dijo una voz femenina a mis espaldas. Al girar la cabeza me encontré con una pelirroja, que parecía salida de una película estadounidense. Me impactaron los ojos de un color verde hermoso.

“Si”, dije con un hilo de voz. La sonrisa de la colorada fue un derechazo a la mandíbula. “Era de mi abuelito y me lo dejó como herencia”, me tiró la dama con la 27

N o ta : Ma u ric io U ld a ne , e d ito r d e Arc h ivo d e Au to s

misma sonrisa demoledora.

Sin darme cuenta estaba charlando del Ciervo y la relación que, la colorada, tenía con su abuelo. Esas cosas de los autos clásicos y las pasiones que despiertan. Todo mezclado con recuerdos familiares.

“Me llamo Melina”, dijo mientras seguíamos charlando en la puerta de su casa. “Nos podemos ver otro día y te llevo a dar una vuelta”, eso me emocionó más que haberla conocido. Y eso que me impactó, y mucho, conocerla…

Quedamos que nos veríamos el sábado por la mañana. Nos pasamos los números de los celulares. Realmente era muy simpática. Pero lo

mejor que me conocía, pero yo no a ella. Donde vivía era la casa de su abuelo, que había fallecido seis meses atrás.

Se mudó, donde vivía su abuelo Abel, porque en su familia decidieron que no vende-

rían la casa familiar. A cambio, Melina, se haría cargo de cuidarla y mantenerla. ¡Ah! El Ciervo tenía cucha, perdón, garaje. Ya que la vieja casona tenía uno, y muy amplio. El sábado descubrí que Melina manejaba muy bien. Me contó que le había enseñado su abuelo, cuando solo tenía 13 años. Aprendió a manejar en el Ciervo. Amaba a ese auto, como h a b í a

amado a su abuelo Abel.

Ni se me pasó por la cabeza preguntarle si vendería el Ciervo. Sabía la respuesta de antemano. Esa rela-

28

T o rino -C ie rvo ( )

ción que se logra establecer con los viejos autos que supimos conseguir, no es ni fácil de explicar, y menos de transmitir. Sino se siente amor por esos autos no se comprende ese sentimiento, que es muy profundo. Existe una conexión muy fuerte con las personas que se apasionan por los autos antiguos, o clásicos.

Eso era lo sentíamos con Melina. Tanto que nuestra relación com e n z ó

a ir por otros carriles. Solíamos desayunar juntos en el Bar La Amistad. “¡Otra vez juntos!”, dijo Beto aquella mañana de lunes. “Hola Beto”, respondimos a dúo.

Beto nos traía el dato que había alguien buscando el Ciervo. “Vinieron unos tipos al barrio”, dijo haciéndose el misterioso. Se había corrido la voz que había un Ciervo blanco en muy buenas condiciones de originalidad. Por supuesto que buscaban comprarle el auto a Melina. Lo que no sabían que por más dinero que ofrecieran, la colorada no se iba a desprender del auto de su abuelo. Por lo que mencioné antes.

“El Ciervo no está la venta”, fue la respuesta tajante que les dio. Doy fe porque los tipos se aparecieron, una tarde por el bar. Justo cuando disfrutábamos de sendos tostados con café con leche, que nos había preparado Don Manolo.

“Se equivocaron de barrio”, dijo Beto que estaba sentado en una mesa al lado de la nuestra. “El Torino de Melina es un Ciervo de barrio”, nos dimos vuelta y nos reímos los tres. Hasta Don Manolo dejó de leer el Olé y largó una carcajada. z

29

Parte de la historia

José Pedro Alegre es diseñador industrial y de transporte egresado de la Universidad Argentina de la Empresa (UADE) y del Istituto Europeo di Design (IED), de Turín, Italia, donde hizo una especialización en diseño de vehículos y de transporte. Es cofundador y

CEO de Division Creative Lab, un estudio de diseño industrial y de transporte con presencia internacional y con clientes en Argentina, Italia, España, Estados Unidos y China, entre otros países. A fines del año pasado, el nombre del estudio alcanzó una amplia repercu-

30 D is e ño Ma q u e ta F ia t 1 2 5 S p o rt ( )

sión en los medios del automovilismo argentino cuando resultó ganador del concurso de diseño lanzado por la Asociación Corredores de Turismo Carretera (ACTC) para proyectar el Torino de nueva generación. Pero el vínculo de José con el diseño de

Son atípicas las experiencias de diseño concretadas al interior de alguna filial de una automotriz de origen extranjero. Más extraño aún es poder documentarlas con algún objeto que atestigüe su realización. Pero hay prodigiosas excepciones.

autos y el automovilismo deportivo atesora un capítulo muy especial y emotivo que comenzó a escribirse en el preciso momento que iniciaba su carrera profesional y que se relaciona profundamente con uno de los excepcionales casos de diseño gestados en el seno de una automotriz radicada en el país como fue el Fiat 1600 Sport y, su evolución, el Fiat 125 Sport (ver Autohistoria 31).

“En 2013 me recibo de diseñador industrial y en la típica reunión familiar, donde nos encontramos con la familia y amigos para celebrar, vino la ex esposa de mi papá con su marido de entonces, Enrique Sawyer, un fanático de los fierros al que le gustaba mucho que yo haya estudiado diseño y que siempre estaba pensando en diseñar autos. Me llamó a un costado y me dijo: ‘Tengo algo para darte que para mí significa muchísimo, es uno de mis tesoros, lo tengo hace muchísimos años y mi idea era dejárselo a mis hijos o a mis nietos, pero ellos siguieron otras carreras y creo que no lo van a valorar como

N o ta : G u s ta vo F e d e r / F o to s : F re d d y P e re y ra a 31

L a m a q ue ta e s e l

únic o e je m p la r d e l

proye c to y hoy forma

pa rte de mis te s oros

m á s p re c ia d o s p o rq ue la p e r-

s ona que me le dio c onfió e n mí

pa ra que yo ma nte nga e s ta his -

toria . E s un obje to vivo

e n e l tie m p o , to d o e s o

lo ha c e muy e s pe c ia l.

vos lo vas a hacer’. Y me entregó una caja. Cuando la abrí, vi la maqueta de la cupé Fiat y me quedé pasmado. Enrique me dijo: ‘esta maqueta me acompaña hace más de 40 años y vos sos la persona indicada para que la tenga, porque la vas a valorar, la vas cuidar’. Fue un momento muy emotivo para mí. Esa maqueta me acompaña desde ese día. Enrique se ha vinculado mucho con los temas productivos, se ha dado maña para resolver problemas, ha innovado y experimentado en un montón de campos muy diversos y siempre con muy buenos resultados. Fue un tipo muy inteligente que siempre ha estado del lado de la producción y del diseño. Estuvo muy vinculado con fabricar matrices para producir en resina y también hacía mantenimiento de matrices de resina epoxi. Participó en la construcción de las matrices de las puertas del Citroën 3cv”, nos cuenta José.

La maqueta de la cupé Fiat se encuentra en un excelente estado de conservación y solo registra un mínimo deterioro producto del paso del tiempo. “La maqueta deber ser de 1968 o 1969, está hecha en escala 1:10. Fue

construida con una base de chapa, con ejes metálicos y ruedas plásticas, y la parte de la carrocería es un macizo de masilla. No le hice ningún tipo de mantenimiento ni de restauración, solo la limpio y la guardo. Tiene algunas rajaduras, pero me parece más importante conservarla de esa manera que restaurarla”, afirma el diseñador.

La pieza que hoy atesora Alegre formó parte del proceso de diseño y fue utilizada para analizar la factibilidad industrial del proyecto. “En una carta, Enrique me contó que en la década del 60 Fiat Concord adquirió las licencias de Vignale para fabricar estas carrocerías y que se armó un pequeño centro de diseño con un departamento de modelado para estudiar las formas y evaluar cómo iba a ser la producción y las necesarias matrices en resina. Se hicieron 2 maquetas para analizar con Fiat la viabilidad del proyecto, una de las maquetas aparentemente fue destruida en el proceso y esta quedó como modelo para pasar al 1:1 y a partir de ahí preparar todo el herramental para fabricar el auto. Enrique estuvo a cargo de la construcción de las matrices”.

O b je to s q u e c o m u nic a n

A partir de su formación profesional, José tiene una visión muy personal sobre el valor que tienen los objetos para transmitir conocimientos a las generaciones futuras. “Como diseñador tengo una concepción de los objetos bastante particular y creo que tienen esa capacidad de sobrevivirnos, de avanzar en el tiempo y contar historias. Uno viendo un objeto, sus marcas, sus características, y esos detalles que lo hacen único, puede ver el paso del tiempo, estudiar la forma en que fue utilizado y conservado. Me parece muy

32

Ma q u e ta F ia t 1 2 5 S p o rt ( )

interesante eso, como diseñador siempre estoy observando esas cosas. Veo algún golpe, una parte que falta y me gusta imaginar cómo sucedió y cuántos años hace que eso está así. Me pasa también cuando voy a un museo y veo reliquias y antigüedades”.

El diseño de la cupé Fiat es testigo de una época única de la historia de la industria au-

tomotriz nacional donde se propuso agregar valor a partir del aporte de técnicos y profesionales argentinos. “Hubo muchos intentos, algunos con más éxito que otros, pero todos con el mismo destino de quedar en la historia y en el tiempo para contar cómo fueron los diseñadores y los artistas de esa época, pero lamentablemente no se ha logrado.

33

El reconocible frontal del Fiat 125 Sport y una grieta en el capó que marca las huellas del tiempo.

Creo es un poco responsabilidad de quienes intentaron llevarlo adelante, pero también del contexto donde no estaban dadas las condiciones para darle sostén a todas estas iniciativas que estaban a primer nivel mundial. Teníamos la cabeza y la capacidad, pero muchas veces no es suficiente, lamentablemente”, reflexiona José. Aunque la tecnología contemporánea ofrece mayores posibilidades al proceso de diseño, para Alegre el contexto y los métodos de trabajo marcan claras diferencias entre el pasado y el presente. “Creo que este diseño y esta época en sí misma fueron trascendentales. Hoy tenemos muchas más limitaciones para generar algo así que en ese entonces. La historia del diseño cuenta eso. Uno ve a Giugiaro que es artista, pintor, escultor, diseñador, constructor y empresario, y vemos también a Pininfarina, Berta y Crespi, y notamos que tenían una capacidad y una cabeza por fuera de los límites convencionales. Creo que la época permitía también esa exploración constante de procesos y que desde un boceto en un papel se podía empezar a construir algo. Hoy, si bien la tecnología ha avanzado a pasos agigantados que nos permitió alcanzar niveles de detalles y complejidad altísimos, creo que se ha segmentado mucho más el proceso de diseño. Hay un equipo de diseñadores, de ingenieros, de interioristas, de marketing, de finanzas y otro de producción, y todos son piezas de un reloj suizo que se van combinando a la perfección y es muy difícil ser parte de ese engranaje. En esa época, estas personas eran todo el reloj. Hoy uno solo podría ser un diente de uno de esos engranajes. En esa época eran todo, esculpían el auto, lo diseñaban, lo construían, lo vendían y a mí eso me en-

canta. Tengo 38 años pero me siento más de esa época que de esta. Tengo un estudio de diseño con unos colegas que se llama Division Creative Lab, donde diseñamos con las últimas tecnologías, pero también tenemos un taller donde me gusta

E s te d is e ño tie ne

m uc hís im o va lo r.

F o rm a pa rte d e una

é p o c a m uy fruc tífe ra

c o n m uc ho s inte nto s d e d a r e l

p a s o s ig u ie nte q u e h u b ie s e

s id o e s ta b le c e rs e e n la ind us -

tria d e una m a ne ra s ó -

lid a q u e p u d ie ra

p ro g ra m a r e l c re c i-

m ie nto d e una m a rc a .

lijar una madera, atornillar algo, cortar, fabricar y probar. Me parece que es la forma más espectacular de poder avanzar y de encontrarle a los proyectos eso que los hace distintos, poder poner manos a las obras es literalmente hermoso. A mí es lo que más me gusta, combinar esas dos posibilidades, tanto el diseño como la construcción. La experimentación es fundamental y eso era, puramente, lo que sucedía en esa época. Eso se ha perdido, se han perdido también los oficios y no debería haber pasado, es una lástima. El trabajo con las manos y la creatividad es parte de las cosas más espectaculares que tiene el ser humano.

34

Ma q u e ta F ia t 1 2 5 S p o rt ( )

T C : una op o rtunida d d e dis e ño

Para José, el fervor por el diseño de automóviles y el automovilismo van juntos y el concurso de la ACTC para rediseñar el Torino se presentó como una oportunidad única para conjugarlas en un proyecto tan desafiante como apasionante. “Nosotros nos enteramos del concurso de diseño antes de que se anunciara. Cuando supimos que la ACTC estaba proyectando una renovación del Turismo Carretera y de cuales podrían ser los modelos que remplazarían al Falcon, la cupé Chevy y la cupé Dodge, me pregunté qué pasaría con el Torino. Planteé esta situación en el equipo de trabajo, pero lo hice como un ejercicio interno sin ningún objetivo comercial. Como diseñadores tenemos la deformación profesional de estar todo el tiempo atentos y buscando situaciones donde intervenir para resolver problemáticas de la vida cotidiana que uno detecta. Me puse

en contacto con gente de la ACTC y con ingenieros de la categoría. Estoy vinculado con el mundo del automovilismo, me apasiona tanto como el diseño. Yo había trabajado como ingeniero de pista del equipo de TC Mouras y TC Pista Mouras de Ramiro Galarza con el que salimos campeones en 2022. Así empezamos a diagramar el concepto de lo que sería la evolución del Torino para el TC y, al poco tiempo, la ACTC lanzó el concurso. Nosotros ya veníamos “masticando” la situación y nos pusimos en marcha con un norte fijo para desarrollar el proyecto. Mi función fue la de gestionar los equipos de trabajo, analizar cuáles eran los requisitos y necesidades del proyecto y armar una lista de prioridades para establecer donde había una necesidad concreta para resolver. Pero somos un equipo donde todos participamos de todos los procesos porque eso es enriquecedor y hace que el resultado final sea mucho más interesante”, concluye el diseñador. z

La maqueta en escala 1:10 fue la base para avanzar en la documentación técnica y construcción de las matrices.

35

Una industria que volvió para quedarse

Luego de años de restricciones, una nueva ley habilitó la construcción y circulación de autos ar tesanales. Más de 20 fábricas autorizadas testimonian una actividad que se consolida localmente y apuesta a ganar mercados en el ex terior.

E

n abril de 2018 fue reglamentada la Ley 26.938 que regula la producción y circulación en la vía pública de automotores fabricados artesanalmente o en bajas series para uso particular. La sanción de esta normativa fue el punto culminante de un proceso iniciado en 2012 con la creación de la Asociación de Constructores Independientes de Automóviles de la República Argentina (ACIARA), una entidad que se propuso, como primer objetivo, normalizar la actividad luego de años de impedimentos legales.

Autohistoria entrevistó a Eduardo Bosch, director ejecutivo de ACIARA, quien nos brindó

un amplio panorama de la realidad del sector y de sus perspectivas.

“Actualmente hay 22 fábricas habilitadas y 3 o 4 más en trámite de serlo. El proceso de dar de alta estas fábricas comenzó después de que entrara en vigencia la reglamentación de la ley”, nos cuenta Bosch.

A partir de 2023 comenzaron a patentarse las primeras unidades. “Hasta el momento ya se patentaron más de 20 y hay otras 20 en proceso de fabricación que, seguramente, se patentarán durante este año”, afirma el directivo.

La ley establece un tope de construcción de

36

Info rm e Au to s a rte s a na le s ( )

100 vehículos por año, “pero aún estamos lejos de estos niveles. La mayoría de las fábricas se armaron recientemente y otras existieron hace 20 o 30 años y ahora están resurgiendo y poniéndose en valor”, señala Eduardo.

Las fábricas están localizadas en distintas provincias. “Actualmente, hay en Buenos Aires, Córdoba, Santa Fe, Mendoza y Entre Ríos. Tenemos consultas desde Chaco hasta la Patagonia; es muy gratificante ver las ganas que tienen los artesanos y constructores de participar y mostrar sus capacidades”. Desde la gestación hasta el montaje final in-

terviene en el proceso una diversidad de profesiones y oficios en función de la complejidad del vehículo a construirse que puede ser una réplica, una recreación, un inédito o una restauración. Al respecto, Bosch nos aclara que “para el caso de los vehículos inéditos, es decir, los que se diseñan desde cero, intervienen en el proceso profesionales en diseño estilístico, ingenieros para el diseño de chasis y suspensiones y modeladores 3D, entre otros especialistas.

Los vehículos tienen mucha mano de obra calificada, lo cual es muy bueno, pues demanda empleo de calidad. Las áreas de tra-

E ntre vis ta : G u s ta vo F e d e r / F o to s : a rc h ivo AC IAR A

bajo soy muy diversas. En la fabricación de los chasis intervienen soldadores, chapistas, torneros, fresadores y mecánicos.

El área de carrocería es muy amplia, la ley permite construirlas con diferentes materiales, desde chapa en todas sus calidades hasta materiales compuestos pasando por la técnica más popular de los laminados en resina poliéster y sus derivados.

Aquí intervienen expertos en chapa de acero o aluminio, moldeada o plegada, repujada y otras variantes, en moldeo y laminado de plásticos, en impresión 3D, pintores y especialistas en el preparado de la carrocería previo a su pintura”, detalla Bosh.

Si bien no hay un registro preciso, se estima que el sector emplea aproximadamente 500 personas. “Estamos en permanente contacto con las empresas y colaboramos en todas las áreas. Las personas empleadas representan a familias que, a través de esta actividad, pueden vivir y desarrollarse. A esto debe sumarse el sector de fabricantes de autopartes. Este espectro es muy grande pues en la fabricación de un vehículo artesanal intervienen infinidad de rubros y oficios como tornería, mecanizados, laminados de compuestos plásticos, instrumental, tapice-

ría, electricidad, electrónica, etc.

Las fábricas artesanales, al igual que las terminales, se nutren de autopartes y piezas de diverso tipo provistas por empresas satélites. Esto es muy bueno pues genera una sinergia muy importante en el sector”, nos comenta el directivo.

E l o b je tivo d e e xp o rta r

Hasta el momento, con excepción de una unidad exportada, todos los vehículos fabricados fueron patentados en Argentina. La exportación es un objetivo de ACIARA y para ello nos cuenta Bosch que “en el exterior existe una gran demanda de réplicas de todo tipo y nuestras fábricas están produciendo réplicas que, en muchos casos, mejoran el promedio de calidad de las construidas en otros países. Estamos trabajando para tener presencia internacional, inicialmente en el Mercosur y, posteriormente, en otros mercados. Naturalmente, esto lleva tiempo, pero creo que estamos en un buen sendero”. La mayoría de los vehículos fabricados y actualmente en producción responden al tipo recreacional deportivo. “Yo diría que el 70% de los fabricantes realizan réplicas y un 30% está desarrollando vehículos inéditos. Los autos inéditos son minoría, ya que intervienen en su proceso muchas áreas profesionales lo que los hace complejos y costosos. Dicho esto, es fácil deducir porqué una gran parte de los fabricantes comienzan con réplicas o recreaciones”, afirma Eduardo. Todos los vehículos deben someterse a una serie de ensayos para poder circular por la vía pública. “Primeramente, deben cumplir

Norberto Crespo, 1er. presidente de ACIARA, junto a Bosch en un ensayo estructural.

38

Au to s a rte s a na le s ( )

con un ensayo de resistencia de estructura, que se realiza para medir la célula de supervivencia. Esto se realiza en una bancada, con equipos calibrados y certificados, y en presencia de profesionales veedores enviados por el Estado y por ACIARA y con la asistencia de un ingeniero representante de la fábrica. Si el vehículo no aprueba este ensayo no podrá circular por la vía pública.

Respecto de la técnica, el constructor debe construir el vehículo cumplimentando lo establecido en los anexos técnicos.

Aprobado el ensayo de estructura, la unidad debe cumplir con otros en pista a fin de evaluar su comportamiento dinámico. Para ello debe realizar pruebas de frenado y slalom, bajo las condiciones exigidas en los anexos técnicos. Si es desaprobado no se permitirá el patentamiento hasta subsanar los problemas técnicos que motivaron su rechazo. Una vez aprobados estos ensayos, el vehículo debe concurrir a una planta de RTO (Revisión Técnica Obligatoria), para realizar la RTI (Revisión Técnica Inicial). Allí, ingenieros de planta revisan en su totalidad el vehículo y si

es aprobado queda apto para ser patentado. Es importante mencionar que estos procedimientos y ensayos se deben realizar en todos y cada uno de los vehículos construidos por el fabricante”, detalla Bosch.

La ley es exclusivamente para vehículos fabricados en la Argentina. En su reglamentación se estableció que tanto los chasis como la carrocería y sus componentes deben ser construidos en su totalidad en el país. Esto se reglamentó especialmente para que no se puedan importar conjuntos CKD (vehículos desarmados fabricados en el extranjero).

Sin embargo, “hay libertad para importar algunos componentes que no se producen en el país, o que, por su volumen de consumo, no tiene sentido producirlos aquí, como motores, cajas de velocidad o conjuntos mecánicos. Lo mismo aplica con algunas medidas de neumáticos o amortiguadores especiales que no se fabrican localmente”, explica el directivo.

La reciente apertura de importaciones es percibida favorablemente por el sector. Eduardo Bosch nos comenta que “es un

39

Réplica de Ford GT 40 construida por Alisi Motors

tema que estamos monitoreando; en general es beneficioso pues permite al constructor importar insumos o partes que en el país no se fabrican. Naturalmente que apostamos por el desarrollo de la industria nacional, pero también hay que ser inteligentes y realizar acuerdos con otros países para importar algunos componentes y piezas necesarias. De esta manera, podremos exportar vehículos completos, que es una de las formas de ingresos de dólares genuinos, algo que tanto necesita nuestro país”. La actividad de las fábricas no recibe ningún aporte financiero por parte del Estado nacional o de las provincias, tampoco existe un régimen especial que le genere reducciones

o beneficios impositivos. “El sector se autofinancia y todo el crecimiento está sustentado en la inversión privada de los constructores. Con el gobierno actual estamos trabajando en todas las áreas específicas relacionadas con la producción y hay mucha colaboración y ganas de que esto crezca, como también sucedió en los 3 gobiernos anteriores. Para ser franco, sin la ayuda de todo el arco político, esta ley hoy no sería una realidad. Y esto se dio gracias al entendimiento de todos quienes priorizaron el bien común para que se desarrolle el sector y, a través de él, podamos mostrar al mundo lo que hacemos en nuestro país”, reconoce Eduardo.

40

Au to s a rte s a na le s ( )

Ford Cobra QF, fabricado por Clásicos y Sport y Ford Speedster replicado por Iconic Autosport.

U n b a la nc e p o s itivo

Pasaron 12 años desde la creación de ACIARA y 6 desde la reglamentación de la ley. El balance que hace Bosch es muy positivo. “No es menor el hecho de que ya existan 22 fábricas, más las que se están inscribiendo, sumado esto a los autos que fueron patentados. Imagino y vislumbro un futuro muy interesante, en donde las exportaciones de productos con un altísimo valor agregado estén en el centro de la escena.

El hecho de volver a dar mano de obra a personas que estaban relegadas de sus oficios, sumado al hecho de que este sector le pueda dar techo y estudio a los hijos de estos especialistas, es importantísimo. Históricamente, Argentina fue muy potente respecto a la producción de automotores, con empresarios muy visionarios que invirtieron mucho. Creo que debemos retomar esa senda, pues el beneficio para el país y para todos será enorme. En ello estamos. Invitamos a los constructores a seguir sumándose”, concluye. z

41

Réplica de Mercedes-Benz 300 SLR realizada por Clásicos y Especiales.

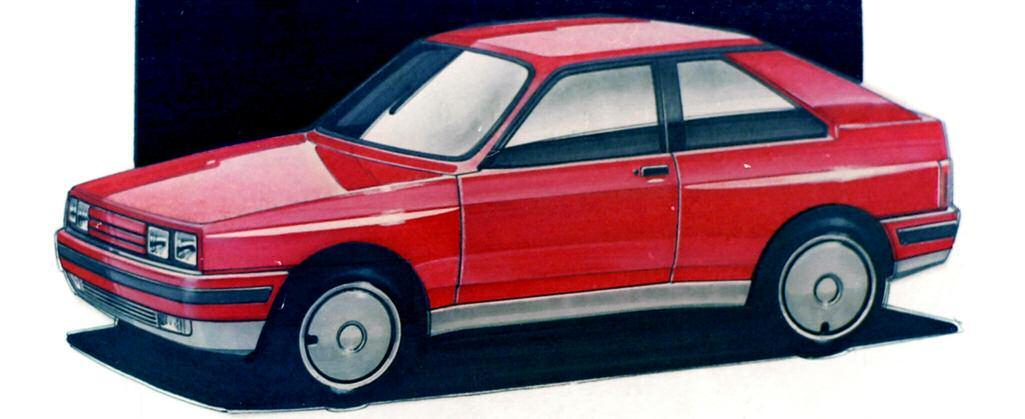

El centro de diseño

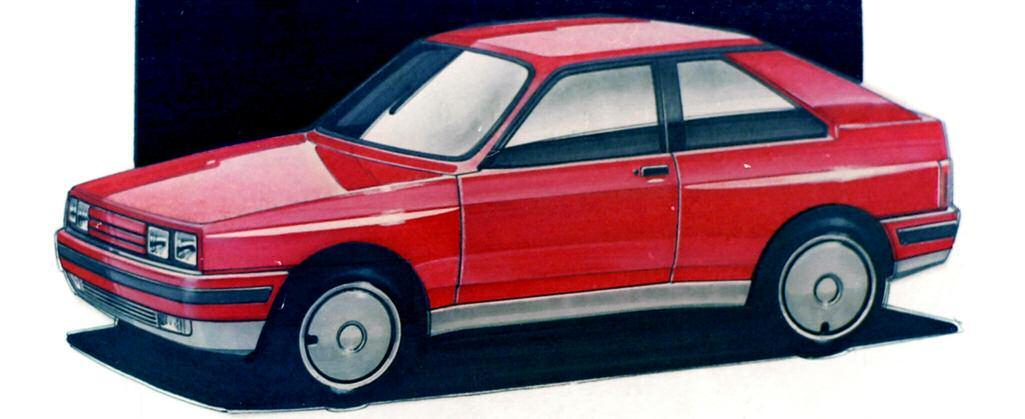

El cierre de las importaciones luego del final de la Guerra de Malvinas abrió una nueva ventana de oportunidad para quienes se animaron a fabricar automóviles en forma independiente. Eniak, la empresa comandada por Luis Gaggino, pateó el tablero con el Antique, un deportivo con estilo vintage diseñado con maestría por Pedro Campo. Gaggino no solo se animó a fabricar sino que

apostó al diseño y la ingeniería propios. Y mientras Eniak se convertía en terminal automotriz, Gustavo Fosco y Guillermo Portaluppi daban sus primeros pasos como diseñadores automotrices con el Arena, un kit que reinterpretaba al Citroën Mehari que fabricaba la empresa Mehari-Manía.

Con este antecedente y un entusiasmo desbordante, a fines de 1986 los diseñadores

D is

T a le nto a rg e ntino ( )

e ño II

42

o Eniak

veinteañeros golpearon las persianas de la fábrica del barrio de Mataderos.

“Nos tiramos un lance. Habíamos terminado el Arena y andábamos con el auto de acá para allá para ver quién podía darnos otro trabajo de diseño porque nos había gustado mucho la experiencia. Eniak era de las pocas fábricas, si no la única, que tenía desarrollo propio y la posibilidad de contratar algún di-

El departamento de diseño de Eniak fue una experiencia

original en la industria automotriz nacional. Gestionado por los talentosos diseñadores

Gustavo Fosco y Guillermo Portaluppi marcó un camino que no tuvo continuidad.

señador para hacer algo. En realidad, fuimos para conocer la fábrica y nos recibieron Pedro Campo y Luis Gaggino. Le contamos lo que habíamos hecho, les mostramos el auto y a Pedro le gustó mucho. Le propusimos que le podíamos dar algún tipo de ayuda sobre temas de diseño que estuvieran desarrollando”, recuerda Guillermo Portaluppi. Rápido de reflejos, y reconociendo tempranamente el potencial de los jóvenes diseñadores, Gaggino les encargó un primer trabajo. “Nos pidieron unas gráficas para decorar la Durango 4x4, le hicimos unas propuestas y se las presentamos. Después surgió de ellos la idea de contratarnos para armar un centro de diseño dentro de la fábrica y que nos hiciéramos cargo de los proyectos que había que hacer. Debemos haber llegado en el momento justo cuando ellos no sabían cómo resolver algunos temas de diseño o no los habían pensado todavía. Ahí aparecimos nosotros que habíamos desarro-

N o ta : G u s ta vo F e d e r / F o to s : Arc h ivo G u ille rm o P o rta lu p p i

43

llado una carrocería completa en fibra de vidrio y habrán confiado en que los podíamos ayudar”, nos cuenta Portaluppi.

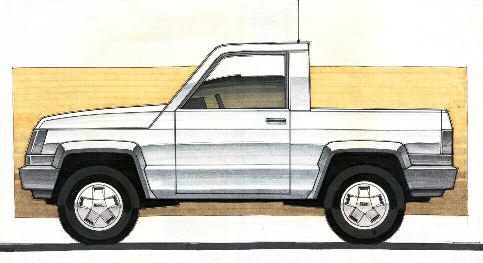

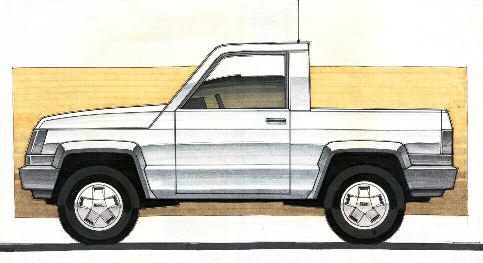

El proyecto que Eniak tenía previsto como continuidad de la Durango 4x4 era la versión de tracción simple. El objetivo era crear la imagen de la pick up 4x2. Eso fue lo que le encargaron a los diseñadores, quienes estaban limitados a intervenir en la parrilla, el paragolpes y los pasaruedas.

“El producto de referencia que ellos tenían en mente era la Toyota Hilux, la Durango fue algo así como una versión argentina de la Hilux de la época. Nosotros los convencimos de que era mejor hacer un restyling ya que era otra versión. Así se diseñó un nuevo frente que le daba una cara nueva que la iba a estrenar la Durango 1000 pero después también la usaría la 4x4”, describe Guillermo. Otras restricciones que condicionaban a los diseñadores eran los equipos, herramental e instalaciones con las que contaba la fábrica de Mataderos para producir las nuevas piezas.

“Los materiales estaban definidos, tenía que ser plástico reforzado porque era lo que la empresa podía hacer. La parrilla es un poco más alta y se vincula con el paragolpes para que quedara más integrado. El paragolpes era envolvente y llegaba hasta los guardabarros. Los arcos de los guardabarros también eran nuevos, se recortaban los originales a la altura de la moldura saliente, porque la medida de las ruedas de la Durango eran más grandes que las del Dodge 1500, y se atornillaban a la chapa”.

Las componentes plásticos se producían en la fábrica. La construcción de los modelos y de las matrices era responsabilidad de un modelista con quien los diseñadores debían lidiar a menudo para ajustar la forma final

de alguna pieza. No era una relación sencilla y tanto Fosco como Portaluppi defendían con vehemencia lo que habían plasmado en los dibujos y que tenía, además, la aprobación de Gaggino.

“En el proceso de diseño dibujábamos, lo que no convencía se hacía de vuelta hasta que se aprobaba el diseño y de ahí se pasaba a unos planos o croquis que le entregábamos al modelista para que construyera las piezas en espuma de poliuretano. Las piezas se probaban directamente sobre un vehículo real para verificar si funcionaban o requerían de algún ajuste”.

Los diseñadores revisaban que en el proceso de pre-producción las piezas no sufrieran ningún cambio en su forma o dimensiones. El modelista solía sugerir cambios vinculados específicamente a cuestiones técnicas aplicadas en la industrialización de la pieza. Si era necesario, se modificaba algún aspecto del diseño. Además del restyling exterior, Fosco y Portaluppi rediseñaron el instrumental. “La plancha del instrumental ya estaba definida, se hacía con una matriz muy compleja. Luis quería hacer un instrumental de tipo digital para diferenciarlo del que venía de serie en el Volkswagen 1500”, detalla el diseñador. Para darle más personalidad a la versión, los proyectistas hicieron propuestas de nuevos volantes y llantas de aleación, pero no se llegaron a implementar. En cambio, fue aceptada la sugerencia de adaptar las llantas del Falcon contemporáneo en remplazo de las anteriores.

El diseño de la Durango 1000 demandó apenas 6 meses, “había apuro por terminarla porque se buscaba aprovechar la buena demanda de la 4x4 y lanzar rápidamente una versión más simple y accesible que se esti-

T a le nto a rg e ntino ( ) 44

45

Distintas propuestas de estilo para la Durango 1000.

maba que podía venderse mucho más”, recuerda Guillermo.

P ro y e c to s e n e l p a p e l

Una vez finalizado el trabajo de la Durango 1000, el centro de diseño de Eniak estaba listo para continuar con nuevos proyectos y desafíos. “Después de la Durango seguimos porque había planes de hacer otras cosas. En el día a día surgían distintas ideas de lo que se podía hacer, algunas eran nuestras y otras de Luis y Pedro. Así propusimos una versión de la Durango cerrada, más corta, con asientos traseros y capacidad para 5 pasajeros, al estilo de la Ford Bronco. También se trabajó sobre una versión de ‘servicio pesado’ de la Durango con trochas más anchas y eje posterior con ruedas duales, solamente con cabina para agregar cajas de carga traseras de tipo más comercial”.

El buen resultado comercial y la plataforma de la Durango fueron la base para proyectar nuevos vehículos. “Gaggino quería desarrollar una especie de Jeep, un multipropósito 4x4 sobre la base de la Durango. La idea era un vehículo rústico que pudiera fabricarse con tecnología simple, con mucha panelería en chapa plegada, algunas partes matrizadas y otras en plástico”, detalla Portaluppi. El éxito del Antique resultó inspirador para proyectar un nuevo deportivo. “Otra idea que andaba dando vueltas era la de hacer otro auto con el espíritu sport del Antique pero con un vestido más contemporáneo y usando el núcleo del habitáculo de la Durango pero agregando una estructura tubular adelante y atrás que pudiera cubrirse con una pieza de plástico que lo convirtiera en una cupé corta con motor central, un poco inspirado en los Peugeot 205 Turbo 16 y Audi

Quattro A1/A2 de rally de la época. Era todo un desafío porque si bien teníamos mucha libertad para diseñar el frente y la cola estábamos condicionados al viejo casco del Dodge 1500 que teníamos que disimular sin que el conjunto perdiera coherencia”.

En el centro de diseño de Eniak, la jornada laboral era completa, de 8 a 17 horas de lunes a viernes. La oficina estaba separada del resto de la fábrica y equipada con tableros de dibujo, marcadores, pasteles, lápices, block de hojas y todo lo que se necesitara para diseñar.

Fosco y Portaluppi junto a Gaggino y Campo funcionaban como un aceitado equipo de trabajo. “Con Luis y Pedro teníamos una excelente relación, interactuábamos continuamente, los consultábamos y nos consultaban. Luis tenía la idea de lo que quería hacer, Pedro la experiencia técnica y nosotros las ideas de diseño para cerrar el producto. Ninguno de los 3 lo podría haber hecho solo. Funcionábamos como en cualquier fábrica de autos: la gerencia, la ingeniería y el diseño”, concluye Portaluppi.

La experiencia del centro de diseño de Eniak fue breve pero intensa. La inestable situación del país y la de la propia empresa afectó su continuidad. El espacio creativo concluyó su actividad a mediados de 1988. Poco después, Gustavo Fosco partía hacia Francia donde desarrollaría una brillante trayectoria como diseñador de Renault. Por su parte, Guillermo Portaluppi montó un estudio de diseño industrial donde proyectó productos para diferentes empresas del país.

El talento de los diseñadores, la visión empresarial de Gaggino y la experiencia de Campo se amalgamaron para gestar una experiencia creativa y de producción con pocos antecedentes pero sin continuidad. z

T a le nto a rg e ntino ( )

46

Concepto de cupé con motor central desarrollado a partir del casco del VW 1500.

Propuesta de Durango 4X4 en versión cerrada para 5 ocupantes (arriba) y alternativas para una opción todo terreno (derecha).

Concepto de Durango con chasis cabina para carrozar de ruedas traseras duales.

47