ANÁLISE

16 Integridade da superfície no torneamento a seco do aço AISI 1045

REVESTIMENTO 24 Comparação da vida de brocas com e sem revestimento na furação do ferro fundido CGI450

SEÇÕES

16 Integridade da superfície no torneamento a seco do aço AISI 1045

REVESTIMENTO 24 Comparação da vida de brocas com e sem revestimento na furação do ferro fundido CGI450

Examinar e lançar luz sobre as questões mais do que específicas dos profissionais da usinagem tem sido o trabalho de empresas e pesquisadores que são destaque nesta edição.

Os requisitos da usinagem de alta velocidade (HSC, do inglês high speed cutting) são especiais, se comparados aos do processo convencional, pois esse trabalho implica altas taxas de avanço visando à execução de um desbaste rápido e ao melhor acabamento para as peças em tempos de processo mais curtos. Este resultado, no entanto, depende da definição de uma estratégia que garanta uma operação segura.

Essas condições motivam o desenvolvimento constante de mecanismos especiais de fixação para a HSC, e eles são a especialidade das empresas que são listadas no guia da oferta publicado nesta edição, na página 22. Estão reunidas ali informações detalhadas sobre cada tipo de sistema de fixação, as quais são fundamentais para os profissionais que especificam e decidem pela aquisição desses dispositivos.

Os artigos técnicos desta

edição também levam em conta as especificidades da rotina dos profissionais da usinagem, que enfrentam desafios diante das inúmeras variáveis que compõem o trabalho de dar forma a materiais diferentes a cada novo trabalho.

A pesquisa relatada a partir da página 16 trata do torneamento a seco do aço AISI 1045. Vantajoso do ponto de vista dos custos, do impacto ambiental e da saúde dos colaboradores, o processo também apresenta desafios relacionados à vida útil da ferramenta e à integridade da superfície usinada, os quais foram abordados pelos pesquisadores da Universidade Federal do Espírito Santo (UFES) tendo em vista o uso de insertos (ou pastilhas) de material compósito formado por metal e cerâmica. Muitos profissionais poderão ter neste trabalho as respostas para alguns de seus impasses técnicos.

As ferramentas também são o assunto do segundo artigo (página 24), dedicado à comparação do

desempenho de brocas com e sem revestimento, usadas na furação do ferro fundido. O estudo, a cargo de pesquisadores da Pontifícia Universidade Católica do Paraná (PUCPR), corrobora conclusões já expressas na literatura, mas avalia a adição de determinadas ligas metálicas ao revestimento aplicado nas brocas, contribuindo assim para o enriquecimento das discussões.

E em nossa sessão de Notas e Informações, a partir da página 6, nossos leitores encontram as notícias sobre tecnologia e mercado com um recorte sob medida para isolar apenas o conteúdo tecnicamente relevante, de modo que eles possam economizar o tempo de busca de informações e empregá-lo melhor em suas atividades profissionais.

Rio Grande do Sul: Maria José da Silva Tel.: (11) 2157-0291, Cel.: (11) 98179-9661 maria.jose@arandaeditora.com.br

INTERNATIONAL ADVERTISING SALES REPRESENTATIVES

China: Mr. Weng Jie, Media Manager Hangzhou Oversea Advertising Ltd. 55-3-703 Guan Lane, Hangzhou, Zhejiang 310003, China Tel: +86 571 870-63843, Fax: +1 928 752-6886 (retrievable worldwide). Email: ziac@mail.hz.zj.cn

Germany: IMP InterMediaPartners GmbH, Mr. Sven Anacker Beyeröhde 14, 42389 Wuppertal, Tel.: +49 202 271 69-0 fax: +49 202 271 69-20, sanacker@intermediapartners.de

Italy: QUAINI Pubblicità, Ms. Graziella Quaini Via Meloria 7 -20148 Milan Tel.: +39 2 39216180, fax: +39 2 39217082, grquaini@tin.it

Japan: Echo Japan Corporation, Mr. Ted Asoshina Grande Maison Room 303, 2-2, Kudan-kita 1-chome, Chiyoda-ku, Tokyo 102-0073, Japan Tel.: +81-(0)3-3263-5065, fax: +81-(0)3-3234-2064 aso@echo-japan.co.jp

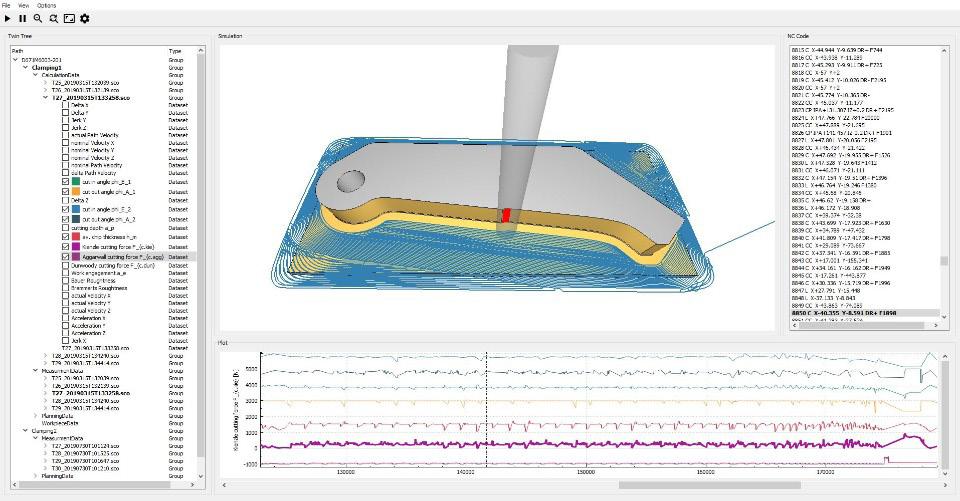

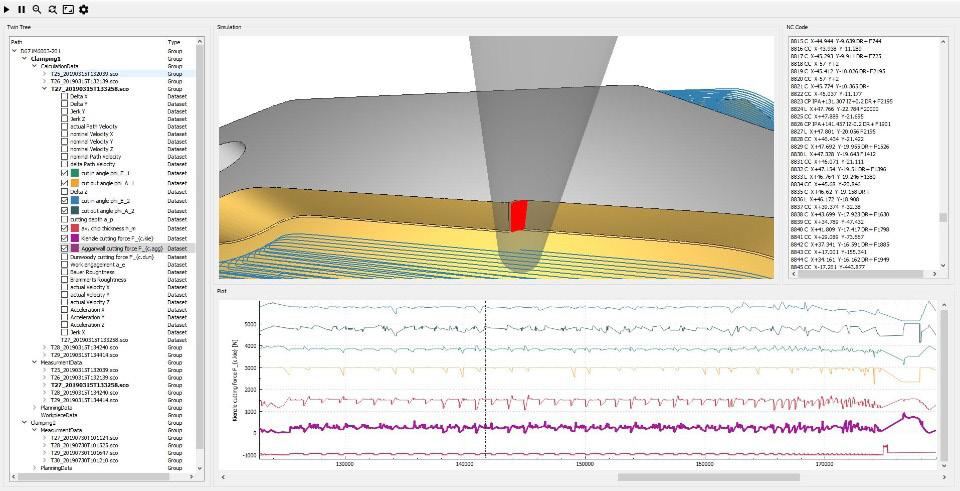

Gêmeos digitais e usinagem são assuntos cada vez mais próximos entre si. Pesquisadores do Instituto Fraunhofer para Máquinas-ferramenta e Tecnologia de Conformação (IWU) exploraram esta conexão e desenvolveram um método que gera réplicas virtuais para processos como fresamento, retificação, torneamento ou furação.

Essas réplicas são trabalhadas por uma ferramenta de análise que calcula e exibe os parâmetros relevantes de um determinado ponto da peça a ser produzida. A cópia espelha com precisão o comportamento do processo e permite que correções e alterações sejam feitas sem a necessidade de execução de operações reais de testes, evitando gastos com

matéria-prima e horas-máquina.

A ferramenta de análise de processo trabalha conectada ao comando numérico das máquinas de usinagem, gerando para cada tarefa de corte um gêmeo digital, baseado principalmente em dados de processo como, por exemplo, corrente de acionamento, velocidade de acionamento principal, avanço, dados de posição do fuso principal, dados da ferramenta, entre outros.

Dados relevantes para o planejamento, incluindo os de projeto da peça e da ferramenta de corte, são adquiridos pelo sistema e utilizados para criar a base para a integração de modelos de processo relevantes e determinar os parâmetros ideais para que sejam obtidos os melhores resultados do processo, tais como as forças de corte efetivas, potência de acionamento etc. Como resultado, é gerada uma imagem digital do processo real de usinagem, na qual estão documentadas todas as variáveis relevantes e os parâmetros para descrever o resultado do trabalho.

Otimização de tarefas pode ser feita de forma mais rápida e com menor custo com o uso de réplicas digitais dos processos de usinagem. Imagens: Fraunhofer IWU

A ferramenta foi desenvolvida por meio de uma parceria entre o Instituto Fraunhofer IWU e mais quatro parceiras: a Universidade Técnica Dresden, a Universidade Helmut Schmidt de Hamburgo, a PMG Precision Mechanics GmbH e a AerTec Solution GmbH.

Peças com a resistência do aço fabricadas pelo processo de injeção de polímeros. Esta combinação é possível com o processo de injeção de pós metálicos (MIM, de metal injection molding), que emprega a flexibilidade de projeto e a alta produtividade que são típicas da moldagem por injeção de polímeros na obtenção de componentes em aço. O processo é uma derivação da tecnologia de injeção de pós (PIM, de Powder Injection Molding), que inclui também a injeção de materiais cerâmicos. Concorre diretamente com a microusinagem, a microfusão, o microforjamento e usinagem em geral.

A TecnoMIM, estabelecida em Cachoeirinha (RS), é das poucas empresas brasileiras que investiram na tecnologia MIM e nos equipamentos necessários para produzir componentes metálicos por este processo, fabricando itens para os setores de segurança, bélico, automotivo, de instrumentação cirúrgica e odontológica, e

também eletrodomésticos de linha branca.

O processo se baseia no uso de um material desenvolvido pela alemã BASF, contendo cerca de 90% de aço e 10 % de polímero em sua composição. Fornecido em pellets, este material é injetado em uma máquina da também alemã Arburg, passando por rebarbação e inspeção antes de seguir para um forno em que ocorre a operação de debinding, um processo termoquímico que remove o polímero. Concluída esta etapa, a peça segue para o forno de sinterização, que opera na faixa de 1.200 a 1.400 °C, sob vácuo ou atmosfera controlada, conforme o tipo de liga metálica que está sendo processada. Resta então, ao final, a peça 100% metálica, com as dimensões e geometria especificadas em projeto.

Wagner Caramez, sóciodiretor da empresa, informou que estão disponíveis mais de vinte tipos de ligas metálicas (aços ao carbono e aços inoxidáveis) para a moldagem

MIM. Ele explicou também o que assegura a obtenção de peças finais sem distorção: “o material tem suas características controladas em nível de partículas, o que permite o ajuste micrométrico da forma e do raio das moléculas, fazendo com que a contração ocorra uniformemente e nos três eixos (isotropia). A precisão no controle da temperatura e a atmosfera controlada no forno também são fundamentais”.

Ele esclareceu também que o processo é adequado para a produção de componentes com até 300 gramas, mas a melhor relação custo/benefício ocorre quando se produzem peças com massa inferior a 100 g, principalmente devido ao custo do material. Peças metálicas de geometria complexa e que necessitam de altos volumes de produção são as principais candidatas ao processo.

A TecnoMIM opera hoje com uma capacidade de produção de 200 mil peças/mês, tomando por referência as que pesam até 100 gramas. Oferece estudos de viabilidade aos seus clientes que desejam optar pelo uso do processo MIM.

Os cuidados com peças usinadas após a sua fabricação consistem em, por exemplo, proteger superfícies com acabamento fino contra o impacto de cavacos, choque com outras peças e/ou contra a ação de intempéries típicas do chão de fábrica, assim como evitar a entrada de sujidades em canais e orifícios.

Já está disponível no mercado brasileiro uma linha de capas feitas de látex e materiais poliméricos que é indicada para a proteção de peças fabricadas por usinagem. As capas, que têm aparência similar à de bexigas, são desenvolvidas pela Capflex, empresa que tem escritório comercial situado em São Paulo (SP) e unidade fabril em Ribeirão Preto (SP).

As capas são comercializadas em versões com diferentes dimensões e cores, as quais podem ser feitas sob encomenda. Elas apresentam alta resistência ao rasgamento e à ação de agentes químicos, além de resistência à radiação ultravioleta (UV), sendo também recomendadas para a proteção de peças usinadas em operações de logística.

Em entrevista concedida à Máquinas e Metais, Sérgio Morales Antelo Filho, gerente geral da companhia, comentou que as capas protetivas proporcionam um fechamento hermético devido à sua aba que tem boa elasticidade. Ele também mencionou que os produtos não sofrem deformação,

mesmo se forem submetidos a seguidos esticamentos.

Sobre as cores das capas, o executivo disse que “é comum os clientes optarem por colorações que façam com que as capas se destaquem, que chamem a atenção. Eles podem escolher as cores de acordo com suas normas de segurança e em conformidade com a identidade visual da empresa, por exemplo”. A companhia também oferece consultoria para o desenvolvimento e aplicação de capas protetivas no setor metalmecânico, bem como treinamento. As capas foram divulgadas na 11ª edição da Tubotech – Feira Internacional de Tubos, Válvulas, Bombas, Conexões e Componentes –, realizada em outubro na capital paulista.

As capas desenvolvidas pela Capflex podem ser usadas para a proteção de componentes de ferramental, moldes, extremidades de barras e tubos, peças de motores, entre outros tipos de aplicação. Sérgio comentou que os planos da companhia para 2023 incluem a “formação de parcerias e a condução de trabalhos nas áreas de óleo e gás, agronegócio

e veterinária”. Ele também comentou que a empresa já está desenvolvendo protótipos de capas para outros setores. Mais informações podem ser obtidas pelos e-mails morales@cutting. com.br e cassio@cutting.com.br.

A Sandvik Coromant, empresa pertencente ao grupo industrial homônimo, com matriz na Suécia e subsidiária brasileira em Jundiaí (SP), desenvolveu uma ferramenta para fresamento que é recomendada para a usinagem de materiais dos grupos ISO K (predominantemente, ferro fundido) e ISO P, em que predominam os aços. Ambos os grupos são usados para a fabricação de peças e componentes para veículos, por exemplo.

Trata-se da fresa CoroMilll MF80 (foto 1, na próxima página), que apresenta pastilhas com oito arestas de corte e cujo design foi concebido para otimizar a saída do cavaco, o que consiste em um sistema de proteção contra o acúmulo de material subtraído. A ferramenta é indicada para a execução de trabalhos de faceamento de superfícies que requeiram acabamento fino.

A companhia divulgou que o novo equipamento pode operar em ângulo de 90 graus, o que permite que ele trabalhe próximo ao seu dispositivo de fixação de forma bastante estável. Além disso, foi informado à imprensa que esta ferramenta é 40% mais leve que a fresa CoroMill 345, a qual pertence ao portfólio da Sandvik, e que serviu de base para o desenvolvimento do

projeto da MF80. Outro detalhe, ainda de acordo com a empresa, é que a inclinação da aresta de corte da nova fresa possibilita a realização de faceamento suave, com baixa força de corte, o que proporciona vantagens na fabricação de peças com paredes de espessura fina, entre outras. A empresa divulgou à imprensa que a fresa CoroMill MF80 foi submetida a testes de desempenho feitos a partir de operações de fresamento e desbaste de cantos, para comparação com uma ferramenta similar pertencente a outra marca. Alguns dados obtidos a partir dos ensaios são mencionados a seguir: a vida útil da fresa MF80 aumentou em 67% em relação à sua concorrente; houve

aumento de 60% da produtividade ao se usar a ferramenta mencionada, a qual possibilitou a usinagem de 15 peças contra 9 processadas com a fresa da marca concorrente em um processo que durou cerca de 40 minutos. Mais informações podem ser obtidas no site da companhia.

Equipamentos recomendados para a usinagem de peças para veículos e/ou para desbaste e acabamento em diferentes tipos de materiais metálicos já estão disponíveis para comercialização. Imagens: Sandvik Coromant

A Sandvik Coromant também lançou recentemente a sua linha de fresas de topo inteiriças CoroMill Dura (foto 2). As fresas desta série são recomendadas

para trabalhos de desbaste e/ou acabamento em diferentes tipos de materiais metálicos, tais como aços especiais, inox, alumínio, entre outros. Elas foram desenvolvidas de forma a inibir a sua vibração durante a usinagem de blocos e barras metálicas, por exemplo.

As novas fresas apresentam

versões que possuem de dois a sete canais, que têm comprimento de corte de 1-4×D, com e sem quebra-cavacos. Foi informado pela empresa que essas ferramentas podem ser recondicionadas até três vezes.

Os muitos meios de economizar energia na indústria

Dados da Câmara de Comercialização de Energia Elétrica (CCEE) indicam que o consumo de energia elétrica no País cresceu 68.095 megawatts no primeiro trimestre de 2022, alta de 0,9% em relação ao mesmo período de 2021. Embora a indústria consuma muito, ela também desperdiça bastante, por diversos motivos, incluindo a pouca atenção aos recursos hoje disponíveis para o gerenciamento eficiente do uso da energia. Isso é especialmente válido no caso das empresas do segmento de usinagem, cujos processos demandam o uso intensivo deste insumo. “Sessenta por cento do consumo da indústria está na força motriz e, muitas vezes, perde-se dinheiro devido ao dimensionamento incorreto dos motores e das instalações inadequadas”, comentou Felipe Martins, promotor técnico da Siemens, desenvolvedora de minidisjuntores, em evento recente promovido pelas empresas curitibanas Engerey Painéis Elétricos e

Reymaster Materiais Elétricos, ambas com foco no setor elétrico.

A boa notícia é que o mercado já oferece soluções tecnológicas que ajudam a baratear a conta de luz e a identificar onde estão os pontos nevrálgicos do desperdício de energia. Alguns deles foram discutidos no evento e são apresentados a seguir.

Durante o evento, a Engerey, fabricante de painéis elétricos – como células modulares de média tensão e quadros gerais de baixa tensão –, apresentou detalhes sobre o banco de capacitores (foto abaixo), fundamental nas indústrias, e que tem como função corrigir o fator de potência e possíveis oscilações elétricas em máquinas e equipamentos, resultando em uma conta de energia compatível com os gastos e sem sobrecarga do sistema elétrico.

Um dos exemplos citados no evento comprova a eficiência da solução: uma indústria que pagava multa de R$ 3.500,00 por exceder o limite de consumo de energia reativa (aquela que produz os fluxos magnéticos que

Além do uso de fontes alternativas de energia, há opções mais acessíveis e fáceis de implementar que promovem a eficiência energética nas operações industriais.

Imagens: Engerey

um motor indutivo precisa para manter o equipamento “on”) fez a instalação do painel, o que custou cerca de R$ 24 mil, mas obteve retorno do investimento em seis meses. “Hoje, muitas empresas acabam pagando a mais na conta de energia sem realmente estarem usando. A correção por meio do banco de capacitor traz economia e eficiência”, destacou o consultor técnico da Engerey, Reynaldo Carraro Gabardo.

Inversores de frequência Também foram avaliados no evento os inversores de frequência, equipamentos amplamente utilizados na indústria de pequeno, médio e grande porte. Eles têm a função de proporcionar controle otimizado e avançado dos diversos tipos de motores. “O inversor de frequência é uma das soluções para a economia de energia, que pode aumentar a vida útil dos motores e promover a redução de até 60% do consumo por meio do controle avançado de motores, por exemplo. Existem alguns tipos de inversores já preparados para a indústria 4.0, que podem ser conectados e controlados com facilidade”, comentou Felipe Martins. Dentre as soluções apresentadas, existe o painel de operação smart access, que se conecta a dispositivos móveis sem fio ( wireless) e permite a parametrização de velocidade em uma interface web simples e intuitiva.

A utilização do soft starter apresentado pela Siemens é outro caminho para indústrias que buscam economia. O dispositivo controla as tensões na partida dos motores,

modulando a aceleração e desaceleração. Isso amplia a vida útil dos motores, já que reduz o gasto de energia ao mesmo tempo que consegue fazer uma limitação da corrente de partida, evitando picos e protegendo todo o sistema.

Iluminação conectada Outra solução capaz de reduzir a conta de luz da indústria é o uso de iluminação inteligente, o que inclui lâmpadas e luminárias conectadas via wireless. A novidade que funciona especialmente bem para pequenas e médias empresas (com até 200 pontos de luz) é um lançamento da Philips: a linha Interact Pro coleta informações e permite o uso de comandos automáticos com sensores integrados. A linha é conectada com sensores de presença e de luminosidade, que diminuem de intensidade da iluminação ou a desligam automaticamente quando não é necessária.

Também foram apresentadas as soluções em refletores solares com controle remoto, que possuem sensores de presença. Quando detectam a presença de pessoas, os produtos funcionam com 100% de sua luminosidade, e sem a presença, com apenas 30%. São automáticas e recebem comandos a cinco metros de distância via controle remoto.

O evento realizado em Curitiba foi aberto para clientes e colaboradores. A ideia, conforme os seus gestores, foi a de compartilhar as novas tendências de mercado. “Eventos como estes são importantes, pois permitem a apresentação de novas soluções ao mercado. A Reymaster e a Engerey oferecem suporte técnico para acompanhar a

implementação das soluções e medir os resultados”, afirmou Marco Stoppa, diretor da Reymaster.

Instituições de ensino superior e pesquisa riograndenses anunciaram a formação da Aliança pela Inovação da Serra Gaúcha, uma iniciativa que visa potencializar projetos e ações de pesquisa, desenvolvimento e inovação, alinhando interesses entre as entidades. A forte vocação da região para atividades e pesquisa no segmento metalmecânico poderá resultar em novos desenvolvimentos técnicocientíficos para o setor. O acordo foi assinado no espaço TecnoUCS (foto), no dia 28 de outubro.

Participam do pool a Universidade de Caxias do Sul (UCS), a Universidade Federal do Rio Grande do Sul (UFRGS), a Universidade Estadual do Rio Grande do Sul (UERGS) e o Instituto Federal do Rio Grande do Sul (IFRS), cujos representantes assinaram um protocolo de intenções para formalizar a aliança, semelhante a uma ação iniciada em 2018 e que resultou na criação do Pacto Alegre, que uniu instituições de

ensino em prol de avanços nas áreas científica e educacional na região metropolitana de Porto Alegre.

Inversores de solda para o setor metalmecânico

Três modelos de inversores de solda portáteis que operam com corrente elétrica de 140, 160 e 200 ampères foram lançados pela Branco Motores, companhia situada na cidade de Araucária (PR), com atuação no agronegócio e na construção civil, a qual anunciou recentemente a sua entrada no ramo de equipamentos de soldagem.

Já estão disponíveis para comercialização os inversores de solda BMS 140i, BMS 160i e BMS 200i, que são compatíveis com tochas para soldagem TIG e contam com controlador eletrônico de corrente. Os equipamentos oferecem a classe de proteção IP21S.

De acordo com informações fornecidas pela companhia, os modelos contam com recursos que facilitam a formação do arco de solda por meio de um sistema que controla automaticamente a corrente, para manter o arco aberto e estável, e que também evita que o eletrodo “grude” na superfície da peça sob processamento.

Além disso, foram divulgados outros dados sobre os inversores de solda, tais como tensão ao vazio de 65 Vc.c. a 80 Vc.c., bem como ciclo de trabalho de 60% a 140 A e 100% a 108,5 A (140i); diâmetro do eletrodo de até 4,0 mm, dependendo da espessura da chapa e da posição de soldagem (160i); engates de 13 mm (200i).

Ainda de acordo com a companhia, os inversores de solda, dependendo da versão, possuem alça ajustável, indicador

Empresa brasileira entra no ramo de soldagem lançando equipamentos portáteis que operam com corrente de até 200 ampères.

Imagem: Branco Motores

de sobrecarga com luz de LED e tela de LCD. Também estão disponíveis em versões bivolt. Mais informações podem ser obtidas pelo telefone (41) 3211-4040.

Uma rede de internet 5G privativa pensada para parques fabris foi lançada recentemente pela Edge UOL, empresa que presta serviços relacionados à implantação de sistemas digitais. Trata-se de uma solução que reúne recursos que estão no radar de empresas do setor de usinagem que pretendem se alinhar aos conceitos da indústria 4.0.

A rede chamada “Private 5G” consiste em um sistema isolado que conta com recursos para a segurança de dados provenientes do chão de fábrica. Outro detalhe, de acordo com informações fornecidas à imprensa, é que a rede comporta mais de um milhão de dispositivos conectados por quilômetro quadrado.

Segundo Rodrigo Rangel Lobo, COO da companhia, a nova solução “possibilita obter uma rede isolada e exclusiva que mantém a rapidez do 5G e gera mais confiabilidade”. O executivo também comentou sobre tendências da indústria

de manufatura: “notamos dois caminhos diferentes que devem ser adotados pelas companhias no que diz respeito à entrada da tecnologia 5G. Algumas irão dedicar parte de seus orçamentos de inovação para a novidade, enquanto outras precisarão, em determinado momento, atualizar a sua infraestrutura”.

Conforme foi divulgado pela empresa, a nova rede 5G privativa é recomendada para linhas de produção que operam ou passarão a operar conectadas a sistemas de inteligência artificial (IA), Internet das coisas (IoT), realidade virtual, realidade aumentada, entre outros. Os clientes também poderão contar com consultoria especializada e outros serviços. Mais informações podem ser obtidas pelo link: https://edge.uol/pt/home/.

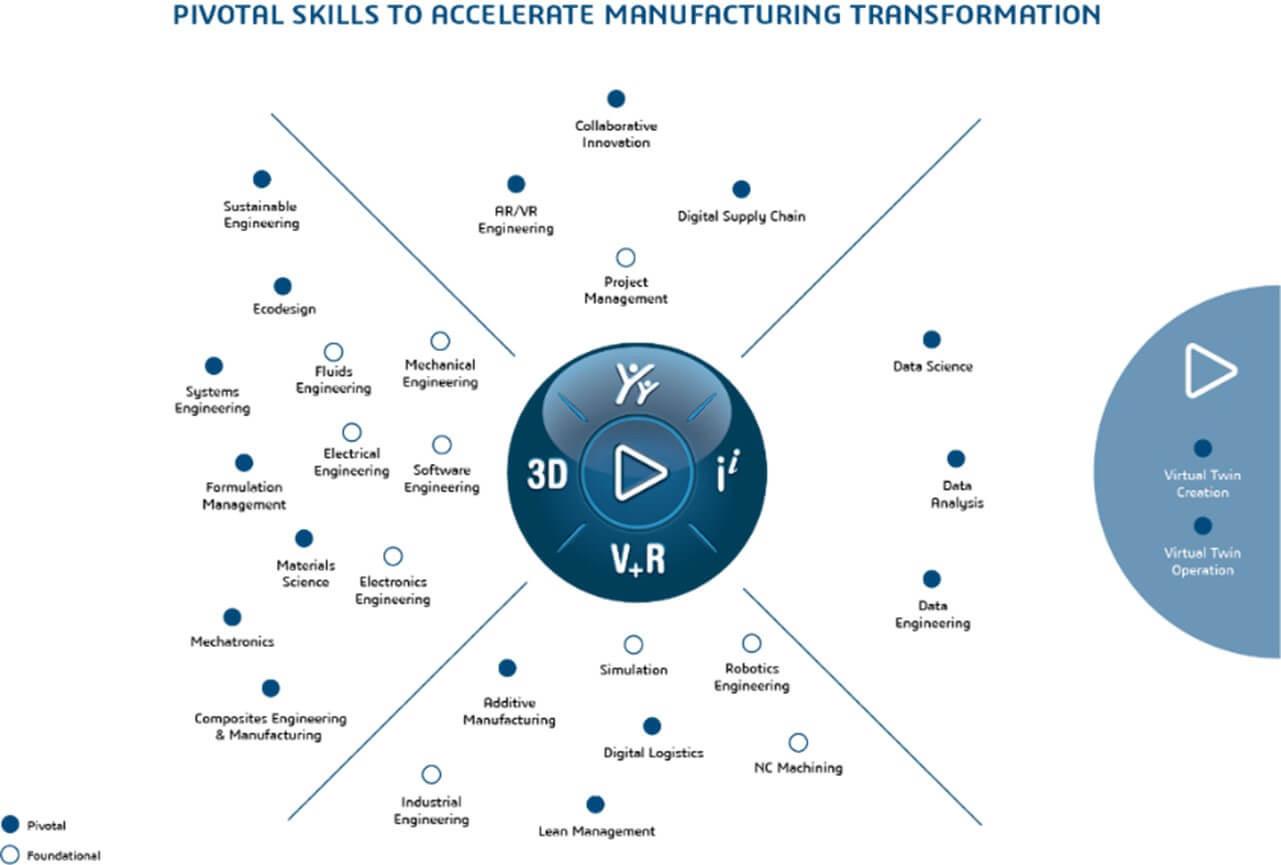

conjunto de competências que atualmente são consideradas essenciais para acelerar a transformação digital da indústria de manufatura, que inclui empresas do setor de usinagem e instituições de pesquisa e ensino voltado para esta área.

O estudo foi conduzido pela agência francesa Bloom e consistiu na análise de postagens feitas em mídias sociais, abrangendo, por exemplo, discussões a respeito de profissões e disciplinas relacionadas à cadeia de manufatura do futuro. Isso também abrangeu assuntos como a utilização de recursos digitais no chão de fábrica visando ao alinhamento do setor de manufatura com as diretrizes da indústria 4.0, bem como o desenvolvimento de cursos voltados para a formação de profissionais que atuarão nas fábricas nos próximos anos.

Rede de comunicação indicada para unidades fabris, que conta com recursos para proteção de dados, foi lançada no Brasil. Imagem: Freepik

Uma pesquisa encomendada pelo núcleo de gerenciamento da plataforma colaborativa 3DEXPERIENCE Edu, ligada à Dassault Systèmes, com matriz na França e escritório regional em São Paulo (SP), apontou um

As sondagens foram realizadas durante o período de 1 de abril de 2021 a 1 de abril de 2022, conforme foi informado à imprensa, as quais levantaram informações a respeito de discussões sobre manufatura aditiva (impressão 3D), das quais participaram membros de empresas e universidades, tendo como principais tópicos “novos métodos”, “projetos em andamento” e “material corporativo promocional”, além de design para a sustentabilidade, com foco na criação de programas, seminários e cursos voltados para este tema.

Engenharia de sistemas, mecatrônica e ciência de dados também foram temas que se destacaram nas postagens observadas a partir do levantamento. Foi percebido que os tópicos relacionados a estes assuntos consistiram em

Estudo sobre competências que podem contribuir para a transformação digital e sustentável do ramo de usinagem traz informações sobre trabalhos que já estão sendo realizados por empresas e instituições de pesquisa e ensino.

Imagem: Dassault Systèmes

“oportunidades na indústria do futuro”, “engajamento do público jovem nas ações dedicadas ao setor de manufatura”, “formatação de equipes especializadas”, “trabalho remoto e in loco”, “formação de cientistas de dados para a indústria”, além de diversos assuntos atrelados aos conceitos de sustentabilidade.

A respeito dos objetivos da pesquisa, Florence Verzelen, vice-presidente executiva de indústria, marketing e sustentabilidade da Dassault Systèmes, comentou que este estudo foi feito para “se ter um vislumbre das conversas que são tendências nas mídias sociais em um horizonte diversificado de stakeholders, tais como estudantes, professores, empresas, especialistas e outros”. A executiva complementou dizendo que “com este insight, podemos coordenar nosso ecossistema para ajudar a preparar os alunos e a força de trabalho para trabalhar de forma eficiente, colaborativa e produtiva, para resolver grandes desafios no que tange à sustentabilidade”.

A Dassault Systèmes divulgou uma série de e-books que abordam as competências que podem contribuir para a aceleração da transformação digital da indústria de manufatura.

O desenvolvimento das publicações faz parte de trabalhos que abrangem a criação de canais para o compartilhamento de informações, tendo também como objetivo a formação de uma comunidade acadêmica on-line composta por especialistas e iniciantes nas áreas ligadas ao setor de manufatura.

Entre os participantes dos programas criados a partir dessa comunidade estão instituições de pesquisa e ensino situadas no Brasil (Instituto Mauá de Tecnologia, IMT), na França (Faculdade Técnica L’Industreet), Suíça (Universidade de Ciências Aplicadas ZHAW) e Alemanha (Universidade Trier de Ciências Aplicadas). O contato com a agência Bloom pode ser feito pelo e-mail dataprotection. contact@bloomsocialanalytics.com.

A Timtos, Feira Internacio nal de Máquinas-ferramenta de Taipei (Taiwan), deverá retornar definitivamente ao formato pre sencial no ano que vem, entre os dias 6 e 11 de março, no Centro de Exposições Nangang.

De acordo com informações da organizadora, a Taitra, todos os espaços de exposição foram esgotados e a feira terá mais de 6

mil estandes onde serão expostas linhas completas de máquinas de usinagem de metais, controlado res, componentes e soluções de fabricação inteligente. Três novas áreas temáticas serão adiciona das: “Tecnologia Avançada de Metalurgia”, “Manufatura Aditi va” e “Manufatura do Futuro”.

A área de “Manufatura Aditi va” reunirá todas as mais recen tes tecnologias de fabricação por este método, expondo como o processamento de precisão leva à expansão das oportunidades de negócios em veículos elétricos, aeroespaciais e satélites, que também são usuários potenciais dos componentes obtidos por meio da “Tecnologia Avançada de Metalurgia”. Já a área “Ma nufatura do Futuro” colocará os visitantes em contato com novas tecnologias e ferramentas como 5G, inteligência artificial (IA), gêmeos digitais, computação de ponta, metaverso industrial, robôs colaborativos etc.

Os principais players da indústria global de máquinasferramenta deverão participar da Timtos, a exemplo de Fanuc, Hiwin, Heidenhain, Mazak, Mitsubishi , Siemens e outros. Suíça, Alemanha, Estados Unidos e Dinamarca montarão pavilhões nacionais na feira. Mais informações no site oficial www.timtos.com.tw.

Imagem: Timtos

São reunidas neste guia informações sobre as famílias de modelos de tornos CNC fornecidos no mercado nacional. Dados técnicos sobre a estrutura e capacidade das máquinas também servem de orientação aos usuários potenciais em busca de informações. Os fornecedores informam ainda qual é o número e o tipo de torre das máquinas, a quantidade de ferramentas (inclusive as acionadas) e se os modelos permitem realizar uma segunda operação.

4Tech Máquinas (19) 98179-0025 marketing@4techmaquinas.com.br

(19) 3826-7373

BGT (11) 94007-7745 ernestotedeschi@bgtechnology.com.br Niles Simmons, Alemanha • • 900 a 7.500 1.250 36 a 115 5.000 a 15.000 2 12 • •

Cimhsa/Clever/Travis (41) 3596-4478 sac@cimhsa.com.br

• • 500 a 5.000 460 a 860 200 a 400 45 a 120 10 a 20 4.500 1 8 a 12 12 • •

Debmaq (35) 3433-8310 vendas@debmaq.com.br • • • 500 a 1.000 220 a 2.500 150 a 1.800 50 a 320 4 a 120 200 a 6.000 2 12 8 • • •

Eurostec (54) 99266-5013 eurostec@eurostec.com.br

Midas Machine (11) 99915-9048 comercial@midasmachine.com.br

Saucer Máquinas (19) 99174-4242 vendas@saucermaquinas.com.br

Neway, China • • • 300 a 4.750 200 a 630 15 a 75 52 a 98 5,5 a 18,5 1.000 a 6.000 1 8 a 12 12 • •

Takam/DMTG, China • • • 500 a 10.000 400 a 2.500 160 a 2.000 46 a 400 7,5 a 100 100 a 4.000 1 8 a 12 • •

Victor Taichung, Taiwan • • • 110 a 6.000 120 a 960 101 a 635 25 a 180 7,5 a 75 1.200 a 6.000 1 12 8 • • • •

Schütte Brasil (11) 5071-1808 schuette.brasil@schuettebrasil.com Schütte, Alemanha • 1 a 140 5 a 51 38 a 55 28 335 a 4.000 até 12 • •

Taunos (11) 2055-3535 vendas@taunos.com.br • • • 0,10 a 1.000 1 a 500 1 a 450 32 a 90 3 a 9 100 a 2.500 6 1 2 • • • •

Vitor & Buono (11) 97966-5000 contato@vitorbuono.com.br Smec, Youji, Jinnfa, Coreia do Sul, Taiwan • • • 200 a 6.000 200 a 5.000 125 a 5.000 200 a 6.000 5,5 a 55 200 a 6.000 1 e 2 • • • •

As operações de usinagem a seco podem representar uma vantagem competitiva, uma vez que os custos com meios lubrificantes refrigerantes são reduzidos, assim como os impactos ambientais e aqueles relativos à saúde dos operadores. No presente trabalho, o aço 1045, de relevante emprego na indústria metalmecânica, foi torneado a seco com insertos de cermet (material compósito cerâmico e metálico), microgrãos, e sem revestimentos, sendo variados a velocidade de corte e o avanço. Análises pelo método dos elementos finitos foram realizadas para se prever a distribuição de calor na zona de formação do cavaco, bem como os esforços de corte. A rugosidade das peças usinadas foi avaliada quando usados gumes novos, por meio de interferometria de luz branca, e em função do desgaste de flanco dos insertos, com um rugosímetro de contato. Os mecanismos de desgaste também foram avaliados, e a microdureza foi examinada a partir da superfície usinada, em cada fase microconstituinte do material. Como esperado, o avanço é decisivo para a qualidade final da superfície torneada, em função da própria cinemática do processo, e a velocidade de corte teve pouca influência neste sentido. A superfície foi significativamente danificada com a progressão do desgaste de flanco do inserto, com o desgaste abrasivo sendo predominante durante os experimentos. Não foram observados defeitos de microestrutura, propagação de trincas ou deformações acentuadas próximas à região da superfície usinada. Com efeito, a rota do torneamento a seco do aço 1045, com insertos de cermet não revestidos, se mostrou viável do ponto de vista da vida útil da ferramenta, integridade da superfície, formação de cavacos e sustentabilidade.

No presente trabalho, o aço 1045 foi torneado a seco, com insertos de cermet (material compósito cerâmico e metálico) sem revestimentos. O objetivo foi avaliar se a combinação do uso de cermets modernos no torneamento a seco de aços de médio carbono é viável, do ponto de vista da inte gridade da superfície usinada e da vida útil da ferramenta.

Optou-se pela não utilização de meios lubrificantes refrigerantes, uma vez que estas substâncias po dem causar problemas ambientais,

Laurence

tais como contaminação da água e do solo, quando descartadas de forma inapropriada. Com efeito, ao se optar pelo processo a seco, os custos podem ser reduzidos pela simplificação de toda a logística relacionada aos meios lubrificantes refrigerantes, incluindo compra, armazenamento, tratamento e des carte. Além disso, efeitos adversos na estrutura da máquina-ferra menta e na peça usinada, tais como corrosão, podem ser atenuados. Em tempo, o uso de lubrificantes refrigerantes pode causar efeitos adversos à saúde humana (4)

Os cermets se destacam por sua alta dureza a quente, baixa reatividade com aços e outros metais e, principalmente, baixa condutividade térmica em comparação com o metal duro(5). Estas características, bem como desempenho e custo, tornam as ferramentas de cermet uma alternativa competitiva para a usinagem de pré-acabamento e acabamento de aços e ferros fundidos(1).

A rota do torneamento a seco tem sido bastante explorada em pesquisas recentes. Yang et al (6), por exemplo, realizaram o estudo do mecanismo de desgaste de flanco de cermets (Ti,W)C-Mo2C-Co durante a usinagem de um aço de alta liga de carbono endurecido a 62 HRC. No estudo, foi considerado

como critério de fim de vida da ferramenta o desgaste de flanco médio igual a 0,3 mm, obtendose uma vida útil da ferramenta de cerca de 33 minutos para uma velocidade de corte de 180 m/min e vida útil cerca de 40% menor quando a velocidade de corte foi aumentada para 280 m/min.

O objetivo do presente trabalho é contribuir para um processo de usinagem mais sustentável.

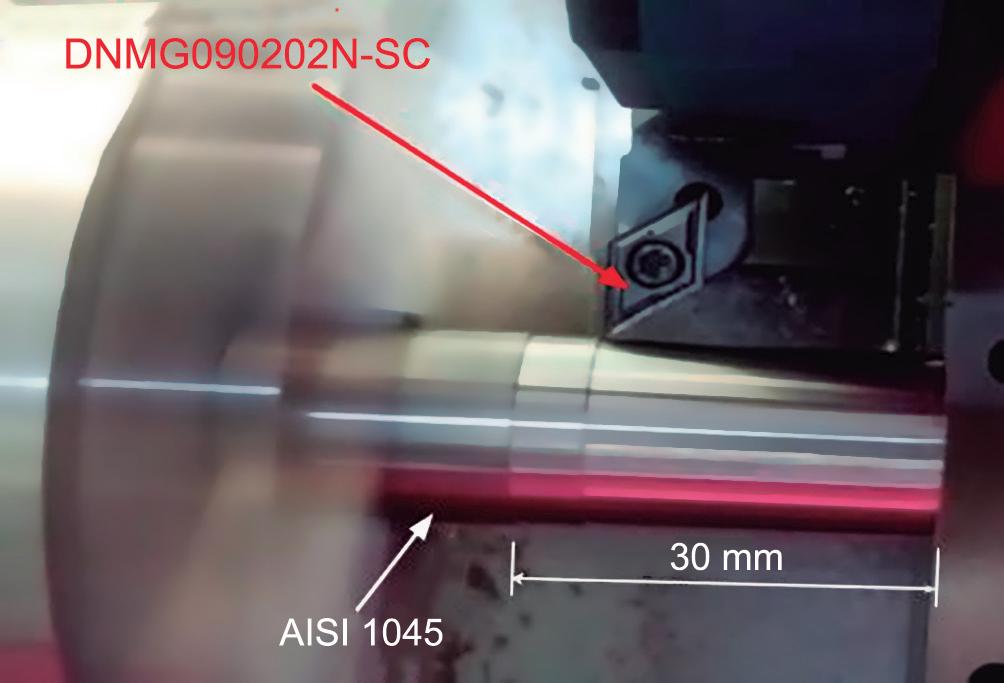

O torneamento externo a seco foi realizado em barras cilíndricas de aço AISI 1045 (% em peso - 0,48 C, 0,73 Mn, 0,25 Si, 0,016 P, 0,05 S, 0,02 Al, 0,02 Cr, 0,01 Ni – dados do fabricante) com 30 mm de diâme tro e 55 mm de comprimento em um torno CNC Boxford 160 VMCi (0,5 kW de potência e 3.200 rpm máxima). As propriedades mecâ nicas do material são mostradas na tabela 1. Os insertos de cermet não revestidos, positivos (ângulo de saída de 6°) classe T1200A,

Tabela 1 – Propriedades do material

Resistência à tração (MPa) 793

Limite de escoamento (MPa) 718

Dureza Brinell (HB) 248

geometria DNMG090202N-SC e porta-ferramentas SDACR062B, fornecidos pela Sumitomo Tools, foram usados nos experimentos, conforme ilustrado na figura 1. De acordo com o fabricante, os in sertos apresentam uma fase tenaz composta de grãos grossos, uma fase dura e tenaz rica em tungstê nio e uma fase de grãos finos com TiCN na fase ligante.

Os parâmetros de corte empregados estão apresentados na tabela 2. Um novo gume foi utilizado para cada teste, sendo cada um deles repro duzido duas vezes. Uma ferra menta dedicada foi utilizada para uniformizar a superfície antes de cada teste.

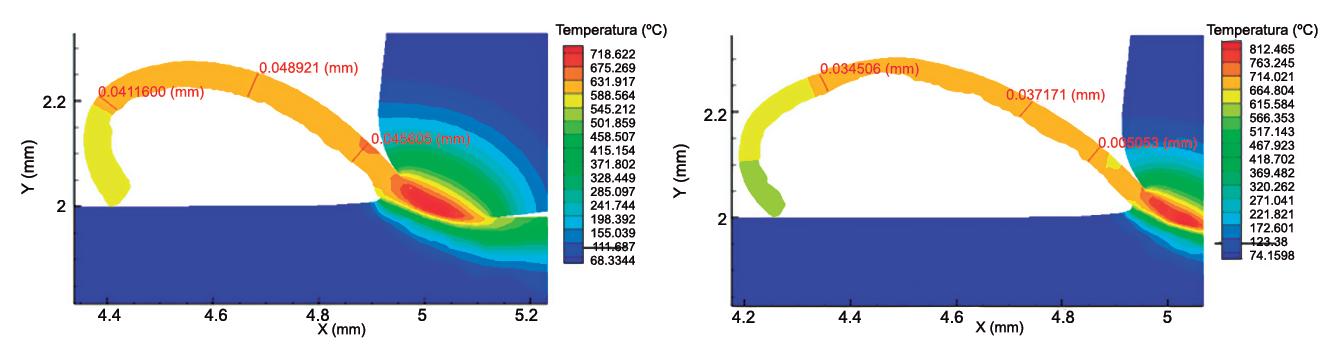

Análise por elementos finitos (FEA)

Análises por elementos finitos (finite elements analysis, FEA) foram realizadas para prever forças de corte e o fluxo de calor na zona de corte e formação de cavacos. O software AdvantEdge

V7.1 foi usado para simular o corte ortogonal. O coeficiente de atrito foi estabelecido de acordo com a geometria da ferramenta e configurações padrões do software para ferramentas cerâmicas.

O software Tecplot 360 R2 foi uti lizado para análise e tratamento dos dados. O estereomicroscópio Carl Zeiss Discovery V12 equipado com software AxioCam 305 e Axio Vision V4.7 foi usado para medir a espessura do cavaco e comparar esses resultados com as análises por elementos finitos.

Rugosidade da superfície e desgaste de flanco

A topografia das superfícies usina das foi avaliada por interferome tria de luz branca. Foi empregado o interferômetro New View 7300, da Zygo, com taxa de varredura de 100 µm/s e uma ampliação de 20 vezes.

Em um segundo momento, avaliouse a rugosidade da superfície

Tabela 2 – Parâmetros de corte

Vc (m/min) f (mm/rev) ap (mm) 175

0,025; 0,05; 0,075 e 0,1 0,2 (100% do raio de quina) 275 0,025; 0,05; 0,075 e 0,1

a cada 150 mm de intervalo de comprimento usinado juntamente com a avaliação do desgaste da ferramenta, para que pudesse ser traçada uma curva rugosidade x desgaste de flanco. Nesta etapa foi empregado um estereomicroscópio Carl Zeiss Discovery V12 equipado com software AxioCam 305 e AxioVision V4.7 para aquisição e processamento das imagens digitais do desgaste e um rugosímetro Taylor Hobson Surtronic 25. Seguiu-se a norma ISO 4288. Os resultados são uma média de três medições realizadas em cada amostra e foram comparados com a rugosidade teórica. Os mecanis mos de desgaste foram avaliados junto a um microscópio eletrônico de varredura (MEV) JEOL, modelo JSM 6610 LV equipado com detec tor de energia dispersiva de raios-X (EDS) Bruker, modelo Xflash detec tor 6. O critério de fim de vida da ferramenta utilizado foi desgaste de flanco médio VBB = 0,1 mm, de acordo com a norma ISO 3685.

Avaliação da microestrutura e da microdureza

Foram realizados testes de micro dureza em cada microconstituinte do material (perlita–fase escura e ferrita–fase branca). Os cortes metalográficos foram imersos em solução de ácido nítrico com concentração de 2% (Nital 2%) durante 10 segundos. Um pene trador Vickers com carga de 25 g, durante 12 s, foi utilizado no teste para todas as medições que foram realizadas abaixo da superfície usinada nas profundidades de 25 µm, 125 µm, 225 µm, 325 µm e 425 µm, conforme mostrado na figura 2. O microscópio Nikon Eclipse MA200 foi usado para analisar a microestrutura do material após o ensaio de microdureza.

Resultados e discussão

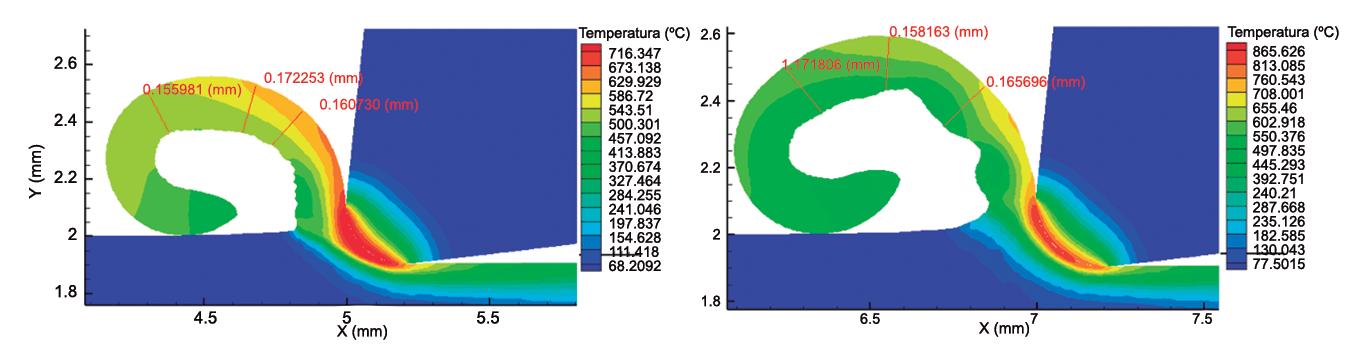

Análise por elementos finitos (FEA)

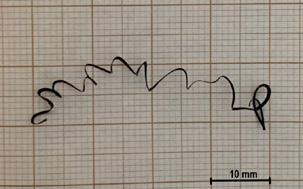

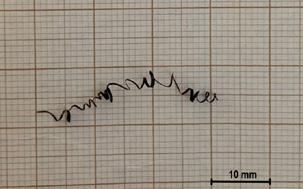

Os valores de temperatura são 17% menores quando se compara a configuração de velocidade de corte e avanço empregando os maiores valores, com a configu ração com os valores mais baixos para estes parâmetros de corte, conforme demostrado nas figuras 3 e 4. Quanto menor o avanço, menor o ângulo de cisalhamento do cavaco.

Comparando a espessura dos cavacos quando avaliados por microscopia com os valores obtidos por análise FEA, respectivamente, tem-se para Vc 175 m/min e f 0,025 mm/rev, 0,045 mm contra 0,043 mm de espessura

dos cavacos. Já para f 0,1 mm/ rev, tem-se 0,12 mm contra 0,15 mm. Quando Vc é igual a 275 m/ min, para o menor avanço tem-se 0,028 mm contra 0,035 mm e para o maior avanço, tem-se 0,18 mm contra 0,17 mm, sendo possível verificar uma boa concordância entre os valores de espessura dos cavacos estimados por FEA e ava liados por microscopia.

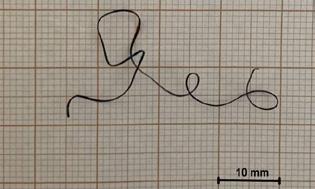

Na tabela 3 estão ilustradas ima gens dos cavacos gerados para os parâmetros de corte utilizados. Os cavacos são predominantemente gerados na forma de fitas torcidas do tipo contínuo, para todas as configurações de teste.

Rugosidade da superfície e desgaste da ferramenta

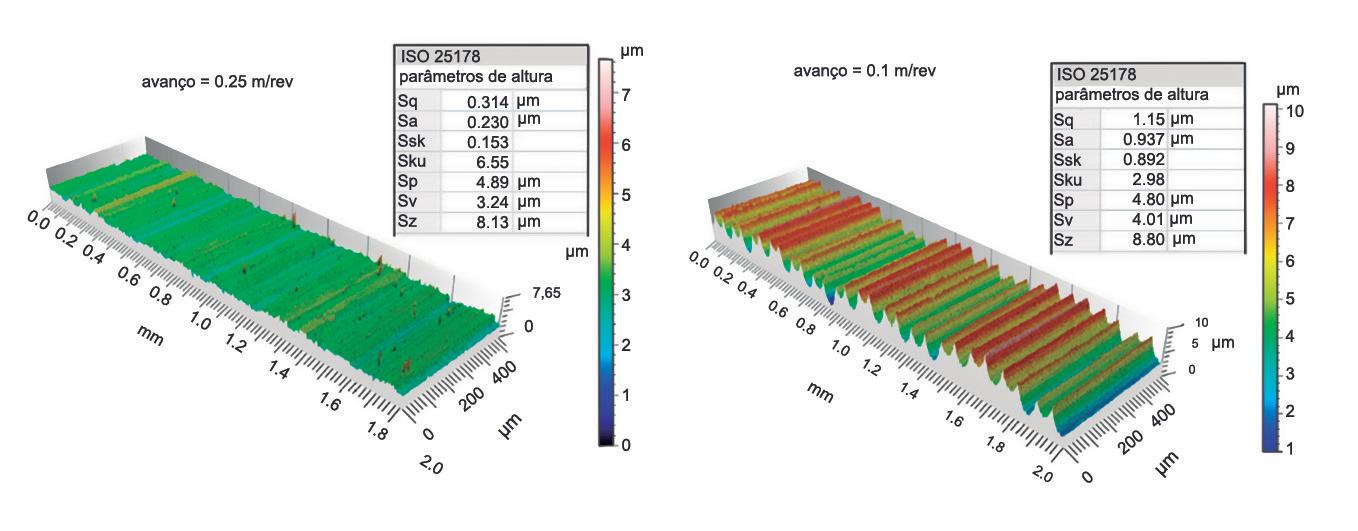

As topografias das superfícies usinadas, em função do menor e do maior avanço de corte, estão ilustradas nas figuras 5 e 6, onde é possível notar a influência do avanço na qualidade da superfí cie usinada, como esperado, em função da cinemática do processo.

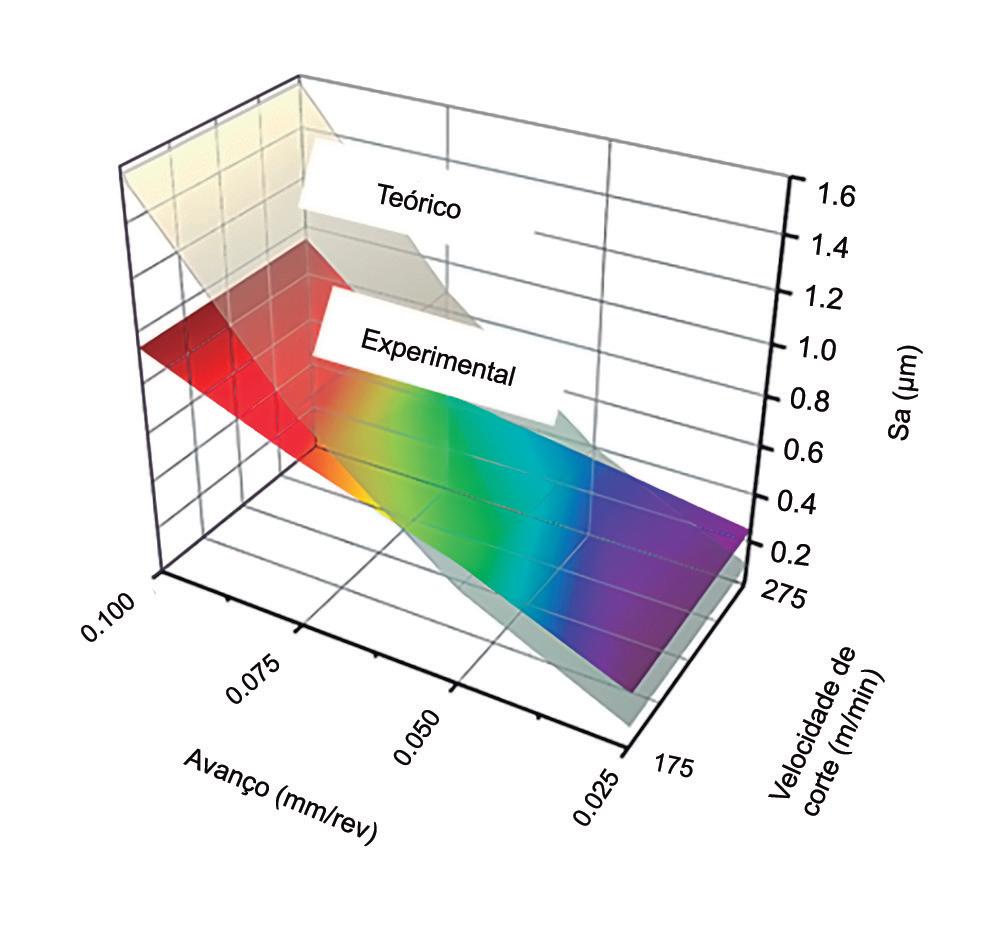

Os resultados resumidos e com parados com a rugosidade teórica estão ilustrados na figura 7.

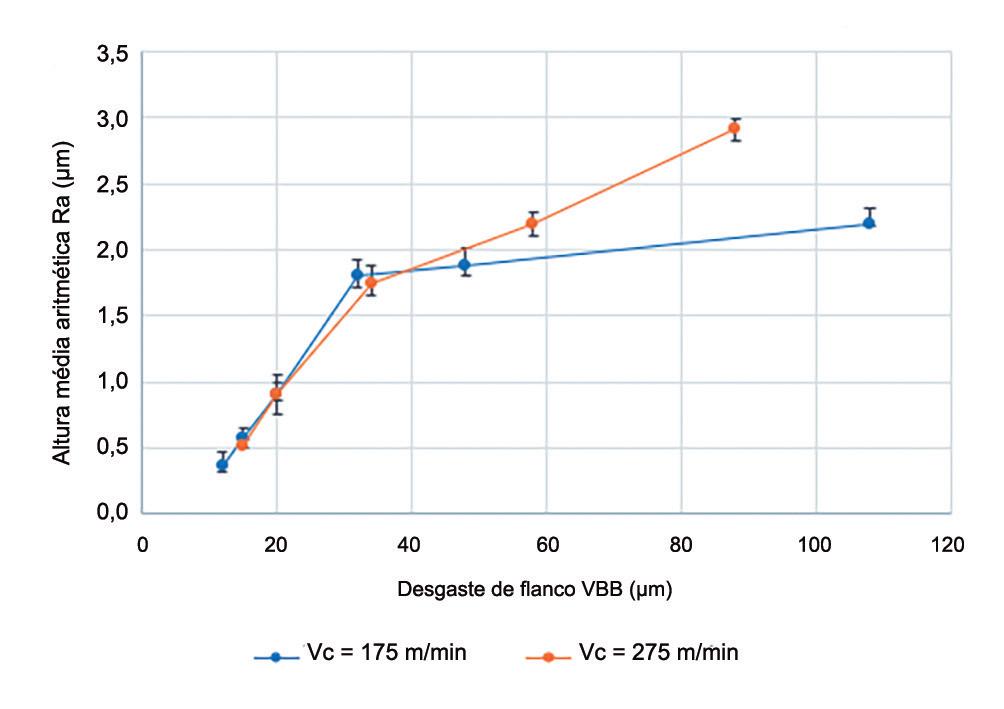

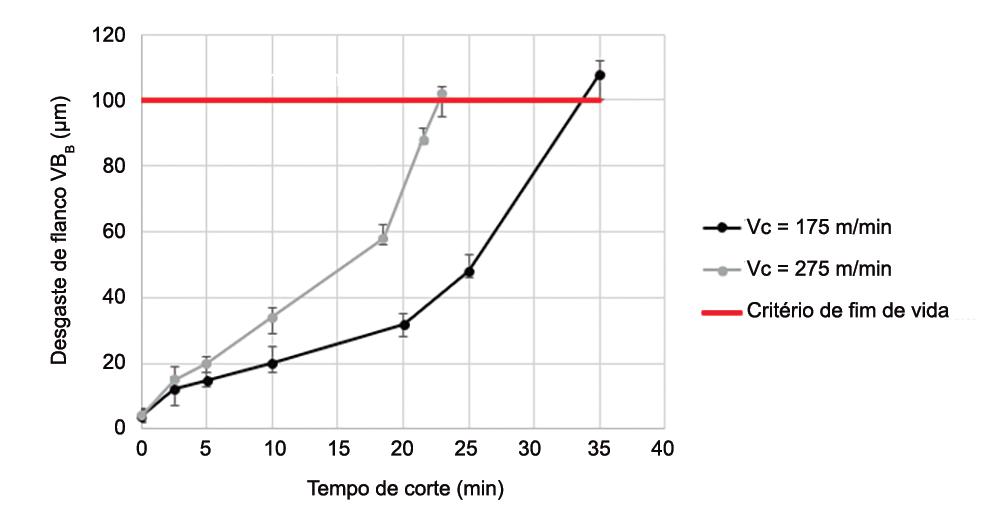

A relacão da altura média aritmética (Sa) com o desgaste de flanco são mostrados na figura 8. A curva de vida da ferramenta é mostrada na figura 9.

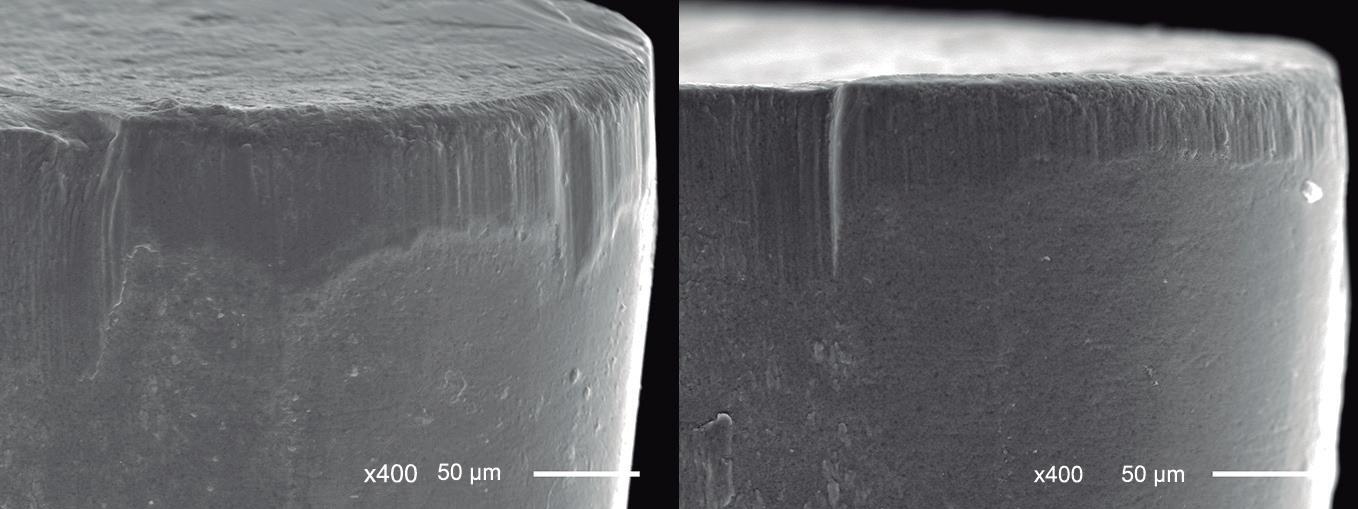

A figura 10 mostra o flanco prin cipal dos insertos no critério de fim de vida quando empregadas as velocidades de corte de 175 m/min e 275 m/min, respectivamente (avanço 0,025 mm/rev e profundi dade de corte 0,2 mm). Observa -se que o desgaste abrasivo foi predominante.

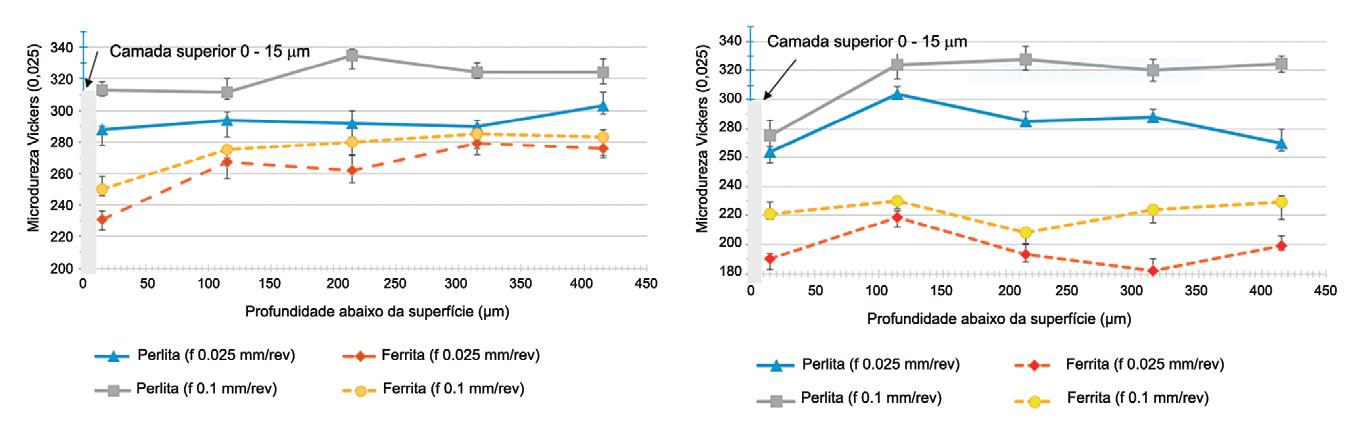

Microdureza e microestrutura

Os resultados da microdureza a partir da superfície usinada são mostrados na figura 11. Para a velocidade de corte de 175 m/min, houve uma leve redução na dureza da ferrita a 25 µm em relação à su perfície usinada. O mesmo ocorreu

na perlita para Vc = 275 m/min. As temperaturas na zona de corte, próximas à faixa de austenitiza ção do material, em conjunto com as pressões específicas de corte, podem ter contribuído para esse leve “amolecimento”.

De acordo com as análises por elementos finitos (FEA), a tem peratura na zona de corte atinge a faixa de 860 °C para os maiores valores de avanço e velocidade de corte usados nos experimentos. A

espessura e o formato dos cavacos previstos pela análise FEA estão muito próximos do observado nos cavacos obtidos nos experimentos. As forças de corte não ultrapassa ram 120 N pela análise FEA, prin cipalmente devido às pequenas seções de corte utilizadas.

Figura 11 – Microdureza a partir da superfície usinada para diferentes avanços em cada fase do material: (a) Vc = 175 m/min; (b) Vc = 275 m/min

O avanço é um fator-chave na rugosidade da superfície, devido à própria cinemática do processso de torneamento, enquanto a ve locidade de corte mostrou pouca influência sobre este fator. Valores da ordem de Sa 0,23 µm podem ser obtidos quando se utilizam os menores valores de avanço, em pregando um gume novo. Como esperado, o aumento do desgaste de flanco prejudica a rugosidade da superfície usinada. Quando o desgaste atinge VBB = 0,1 mm, o valor de Ra aumenta para 2,92 µm. O desgaste de enta lhe nos flancos primário e secun dário é decisivo para este fato. O desgaste abrasivo é predominante. Observou-se redução dos valo res de microdureza, próximo à superfície usinada (até 100 µm de profundidade), tanto na fase perlita quanto na ferrita. Não fo ram observados defeitos, trincas, deformações ou alterações na forma dos grãos.

O torneamento a seco do aço 1045, com insertos de cermet não revestidos, mostrou-se bastante viável do ponto de vista da qualidade da superfície, vida útil da ferramenta, microestrutura, morfologia do cavaco e sustentabilidade.

1) Chen , X.; Xu, J.; Xiao, Q. Cutting performance and wear characteristics of Ti(C,N)-based cermet tool in machining hardened steel. Int J Refract Met Hard Mater 2015, vol. 52, pp. 143-150.

2) ISO 3685: Tool life testing wit single point turning tools, International Organization for Standardization, 1993.

Os autores agradecem às equipes do Tricormat e do Laboratório de Caracterização de Superfícies de Materiais do CT – UFES, ao Labo ratório de Ultraestrutura Celular Carlos Alberto Redins (LUCCAR

3) ISO 4288: Geometrical product specification (GPS)—Surface texture: Profile method — Rules and procedures for the assessment of surface texture, International Organization for Standardization, 1996.

4) Klocke, F.; Eisenblatter, G. Dry Cutting. Annals of the CIRP 1997, vol. 46/2.

UFES) e ao edital MCT/FINEP/ CT INFRA – PROINFRA 01/2006. Ao LABMAT UFSC.

Os autores são os únicos respon sáveis pelas informações incluí das neste trabalho.

5) Peng, Y.; Miao, H.; Peng, Z. Development of TiCN-based cermets: mechanical properties and wear mechanism. Int J. Refract Met Hard Mater 2013, vol. 39, pp. 78-89.

6) Yang, T.; Ni, L.; Xiong, J.; Shi, R.; Zheng, Q. Flank wear mechanism and tool endurance of (Ti,W)C-Mo2C-Co cermets during dry turning. 2018. vol. 44, pp. 8447-8455.

Na usinagem sob alta velocidade (HSC, de high speed cutting) a fixação das peças é ainda mais crítica do que no processo convencional. Para que esta operação seja bem-sucedida, os sistemas de fixação precisam ser capazes de manter o conjunto estável mesmo diante de intercorrências como a vibração da máquina. Entre os problemas que a fixação ruim pode causar estão a redução da vida útil da ferramenta de corte, instabilidades durante a usinagem e também variações nas dimensões dos produtos finais. Este guia traz informações sobre fornecedores de sistemas de fixação HSC, incluindo características construtivas e dados sobre mecanismos de aquecimento e resfriamento, visando auxiliar usuários na escolha do sistema mais adequado para as suas necessidades.

Diâmetro de hastes (mm) Rotação máxima (rpm) Run out (mm) Com canal para refrigeração interna Diâmetro de hastes (mm) Rotação máxima (rpm) Run out (mm) Com canal para refrigeração interna Diâmetro de hastes (mm) Rotação máxima (rpm) Run out (mm) Com canal para refrigeração interna Diâmetro de hastes (mm) Rotação máxima (rpm) Run out (mm) Com canal para refrigeração interna Por indução Por fluxo de ar quente Por chama Tempo de aquecimento (min) Fluxo de ar/água frio no próprio sistema de aquecimento Independente Tempo de resfriamento (min)

Boehlerit (11) 5546-0755 vendas@boehleirt.com.br Bilz, Alemanha 0 a 0,006 • 3 a 50 50.000 0,003 • • • 20 s BTfixo (54) 99999-6074 vendas@btfixo.com.br HQT Tools, Taiwan 1 a 50 25.000 0,005 • 3 a 32 25.000 0,003 • 3 a 32 20.000 0,005 • • 10

Ceratizit (19) 3115-9500 eduardo.menezes@ceratizit.com Ceratizit, Alemanha 1 a 25 30.000 0,005 • 3 a 32 60.000 0,003 • 3 a 12 60.000 0,003 x 3 a 32 60.000 0,003 •

Emuge Franken (11) 4534-4771 brasil@emuge-franken.com.br

1 a 32 25.000 0,003 • 3 a 32 25.000 0,003 • • 3 a 5 • • 5 Gühring (11) 2842-3066 vendas@guhring-brasil.com

6 a 40 30.000 0,01 • 3 a 32 50.000 0,003 • 6 a 32 50.000 0,003 • • • 0,07 a 0,2 • 0,3 a 0,5 Iscar (19) 3826-7100 marketing@iscar.com.br

Sanches Blanes (11) 4824-2900 vendas@sanchesblanes.com.br

Sandvik Coromant

BIG Daishowa, Japão e OMG, Itália

0,8 a 40 60.000 0,005 • 3 a 32 32.000 0,003 • 3 a 32 32.000 0,003 • • 0,1 a 0,2

0,5 a 50 25.000 0,001 a 0,025 • 6 a 32 25.000 0,001 a 0,005 • 3 a 32 25.000 0,001 a 0,005 •

Schunk (11) 4468-6888 info@br.schunk.com Schunk, Alemanha 1 a 26 25.000 0,003 a 0,008 • 3 a 32 42.000 0,003

Vitor e Buono (11) 3376-7777 contato@vitorbuono.com.br Vertex, Taiwan 1 a 32 8.000 a 30.000 0,005 • 6 a 32 20.000 a 30.000 0,01 • 6 a 32

20.000 a 30.000 0,005 •

Obs.: Os dados constantes deste guia foram fornecidos pelas próprias empresas que dele participam, de um total de 84 empresas pesquisadas. Fonte: Revista Máquinas e Metais, novembro de 2022

As propriedades mecânicas superiores do ferro fundido vermicular (CGI), em relação às do ferro fundido cinzento, tornam muito interessante o seu uso para a fabricação de alguns componentes, especialmente os blocos de motores a combustão. Entretanto, sua menor usinabilidade implica desafios na linha de produção. Na usinagem do CGI o fim de vida da ferramenta de corte é precoce, principalmente sob condições severas, situação que instiga o estudo de novos revestimentos para aumentar a vida dessas ferramentas de corte.

Oferro fundido vermicu lar CGI450 apresenta propriedades mecâni cas que o tornam in teressante para a fabricação de, por exemplo, blocos de motores a combustão, setor em que clientes buscam constantemente motores com maior eficiência. No entanto, sua pior usinabilidade, que não é uma propriedade específica do material, mas sim uma consequência de uma complexa interação entre ferra menta de corte e peça, envolvendo fatores como a vida da ferramen ta, força de corte, qualidade de superfície usinada e outros (9) , é acompanhada por desafios na linha de produção.

A usinabilidade do CGI é depen dente das propriedades mecânicas

do material, e essas propriedades são altamente relacionadas à mor fologia da grafita e à microestru tura do material (6). Em particular, a grafita é um elemento de baixa dureza quando comparado a ou tros elementos presentes no ferro fundido. No entanto, a morfologia vermicular da grafita do CGI lhe propicia uma forte ancoragem na matriz metálica, o que influencia suas propriedades mecânicas e reduz a clivagem ou propagação de trincas no material durante sua usinagem (6). Essencialmente, o CGI tem sua microestrutura formada por ferrita, grafita e per lita, e na literatura (5) há estudos que consistem na avaliação de dois regimes de corte, contínuo e interrompido, a influência da

Fabio Rustow de Paula (fabio.rustow@pucpr.edu.br) e Álisson Rocha Machado (alisson.rocha@pucpr.br) são do Laboratório de Pesquisa em Usinagem (LAUS) da Escola Politécnica da PUCPR – Pontifícia Universidade Católica do Paraná (PR). Cássio Luis Francisco de Andrade (cassio@tupy.com.br) é da Tupy S.A., com sede em Joinville (SC). Neider Oliveira Soares (neider.soares@guhring-brasil.com) é da Gühring do Brasil, com unidade em Salto (SP). Este artigo foi apresentado no 24º Colóquio de Usinagem, realizado de 25 a 27 de maio de 2022 na Escola Politécnica da PUCPR, em Curitiba (PR).

perlita na vida da ferramenta de corte de metal duro e PCBN. Para ambas as ferramentas, foi consta tado que o aumento da quantida de de perlita foi benéfico para o regime de corte interrompido. No entanto, levou a um fim de vida precoce da ferramenta quando foi usado o regime de corte contínuo. Um estudo mostrado na literatu ra (7) aborda que a espessura das lamelas de cementita presentes na perlita são influentes na usi nabilidade do CGI e, usando a usinabilidade do ferro fundido cinzento como referência, foi constatado que o CGI de lamelas mais grossas apresentou 67% de usinabilidade, enquanto o CGI de lamelas mais finas apresentou 83%. O espaçamento entre essas lamelas de cementita foi avaliado em outros estudos (1, 8). No primei ro, os resultados mostram que diferentes espaçamentos inter lamelares não causaram efeitos significativos na usinabilidade em usinagem intermitente, situação

que também ocorreu no segundo, mas neste estudo, com usinagem contínua, o que surpreendeu os autores, pois, segundo eles, a du reza é inversamente proporcional à distância interlamelar da per lita. O magnésio é adicionado ao ferro líquido para contribuir para a formação de grafitas em forma de verme. Entretanto, o magnésio tem maior afinidade química com o enxofre do que o manganês. Assim, ao invés de se formar partículas de sulfeto mais macias e flexíveis do que de manganês (MnS), que durante o processo de usinagem formam um filme lubrificante sobre a superfície da ferramenta, forma-se sulfeto de magnésio (MgS), que são partí culas duras e abrasivas durante o processo de usinagem (3, 4, 5). Na superfície da ferramenta de corte pode ser depositado revestimento cerâmico, em camada única ou multicamadas, por processo de deposição química de vapor (CVD) e/ou deposição física de vapor (PVD), afim de atenuar a ação das partículas abrasivas, reduzir as forças e temperatura desen volvidas durante a usinagem, o que consequentemente pode promover aumento de vida da ferramenta de corte, possibilitar o uso de velocidade de corte maior e aumento de produtividade (2, 10) Vistas as particularidades do CGI, e visto que na usinagem o fim de vida da ferramenta de corte é precoce, principalmente em con dições severas, como o processo de furação, quando comparado ao material tradicional para fabri cação de motores a combustão, o ferro fundido cinzento, esta situ ação instiga o estudo sobre reves timentos para aumentar a vida das ferramentas de corte. Assim, este estudo traz uma avaliação sobre

o comporta mento de três revestimen tos de brocas de metal duro na furação do ferro fundido vermicular CGI450, além de compara ção entre eles e brocas sem revestimento.

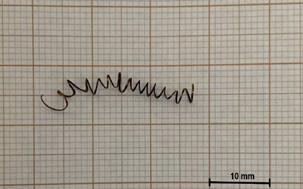

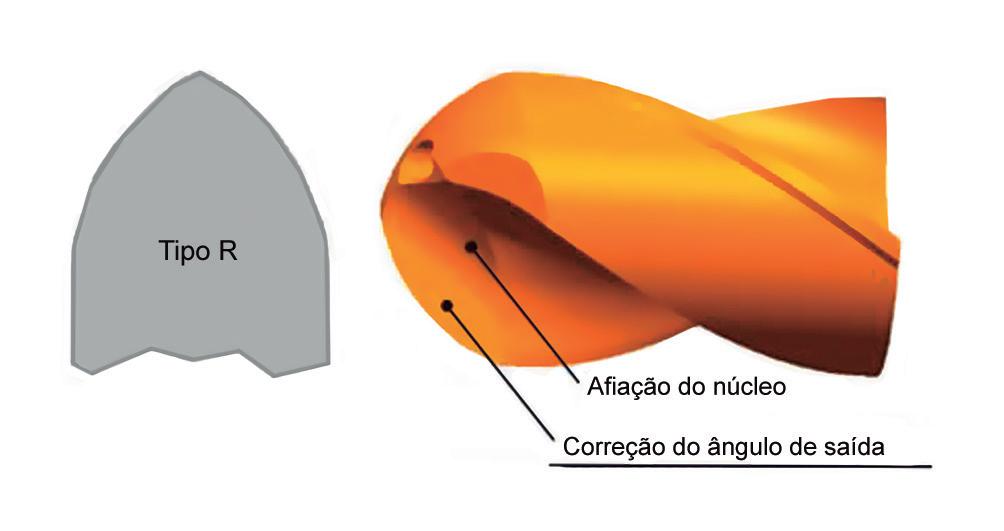

Materiais e métodos Na figura 1 são mostradas as bro cas utilizadas neste estudo, feitas de metal duro, nanoestruturadas, com diâmetro de 8 mm e com geometria diferenciada (figura 2), e foi avaliado o comportamento dos revestimentos multicama das Fire (TiN+TiAlN), Endurum (TiSiN+TiAlN) e Signum (TiAlSiN) em ensaios de furação feitos em barras retangulares de ferro fun dido vermicular CGI450. Brocas sem revestimento também foram utilizadas para comparação. Para os ensaios, as barras foram fixadas diretamente na mesa da máquina, usando laxas de fixação, garantindo boa rigidez do conjunto. Antes do ensaio, as superfícies su perior e inferior das barras foram faceadas, ficando as peças com di mensões de 390 x 240 x 46 mm. Os ensaios fo ram realizados em um centro de usinagem modelo Arrow 500 (Cincina ti Milacron), com mandril hidráulico GM300 SK-40 D8 (Gühring) que foi usado para a fixação

da broca, e seguiram a seguinte rotina: a cada 26 furos feitos na barra de CGI, o ensaio era pau sado para análise de desgaste da ferramenta de corte em estereo microscópio modelo Discovery V12 (Zeiss); caso o limite de desgaste não tivesse sido constatado, a fer ramenta voltava para a máquina para mais uma sequência de 26 furos. Os ensaios foram interrom pidos quando o fim de vida da fer ramenta foi constatado – desgaste de flanco VBB máximo de 0,3mm, 469 furos ou ruído excessivo com iminência de colapso, o que ocor resse primeiro. As brocas têm canais de refrigera ção em sua parte interna. Entre tanto, os ensaios foram realizados a seco. Os furos foram feitos com profundidade de 17,5 mm e equi distantes entre si, sendo 10 mm

Tabela 1 – variáveis e seus níveis

Planejamento 01 Nível

Variáveis (-) (+)

Velocidade de corte (m/min) X1 100 150 Avanço (mm/rev) X2 0,2 0,35

Revestimento X3 Sem revestimento TiN + TiAlN

Planejamento 02 Nível

Variáveis (-) (+)

Velocidade de corte (m/min) X1 100 150 Avanço (mm/rev) X2 0,2 0,35

Revestimento X3 TiSiN+TiAlN TiAlSiN

a distância de centro a centro. Para avaliar o comportamento dos revestimentos em ensaios de vida da ferramenta, no processo de furação foi utilizado um pla nejamento fatorial bk, onde “k” é o número de variáveis de entrada a serem consideradas, que neste caso é igual a 3, e “b” é o número de níveis a serem testados, neste caso, dois. Das três variáveis de entrada, duas são quantitativas (avanço e velocidade de corte) e uma qualitativa (revestimento da broca). No caso do revestimento, são quatro níveis para esta va riável (sem revestimento, TiN + TiAlN, TiSiN + TiAlN e TiAlSiN). Sendo assim, dois planejamentos 23 são necessários, conforme é mostrado na tabela 1, que tam bém mostra os níveis para as variáveis. Este planejamento foi utilizado para permitir análises estatísticas dos resultados de outros parâmetros de saída que

foram também estudados (forças, potência, temperatura e acaba mento), cujos resultados serão apresentados em outros artigos. Desta forma é possível preparar o planejamento dos ensaios, com combinações dos níveis das variá veis, resultando em oito condições de ensaio em cada planejamento, como é mostrado na tabela 2. Na mesma tabela é mostrado que cada revestimento foi testado em quatro condições, e para aumen tar o nível de confiabilidade dos resultados, cada ensaio foi repli cado três vezes, totalizando assim 24 ensaios (8 x 3) em cada plane jamento. Como são dois planeja mentos (tabela 2), deveriam ser desenvolvidos 48 ensaios de vida. Entretanto, como havia apenas quatro brocas sem revestimento disponíveis, estas foram testadas uma única vez em cada condição, resultando assim em 40 ensaios.

Tabela 2 – Planejamento fatorial 23 Ensaios/condições

Variáveis 1 (C1) 2 (C2) 3 (C3) 4 (C4) 5 (C1) 6 (C2) 7 (C3) 8 (C4) X1 + + + + X2 + + + + X3 + + + +

Resultados e discussões

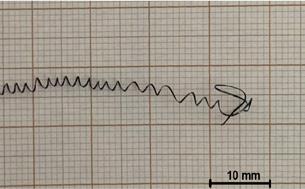

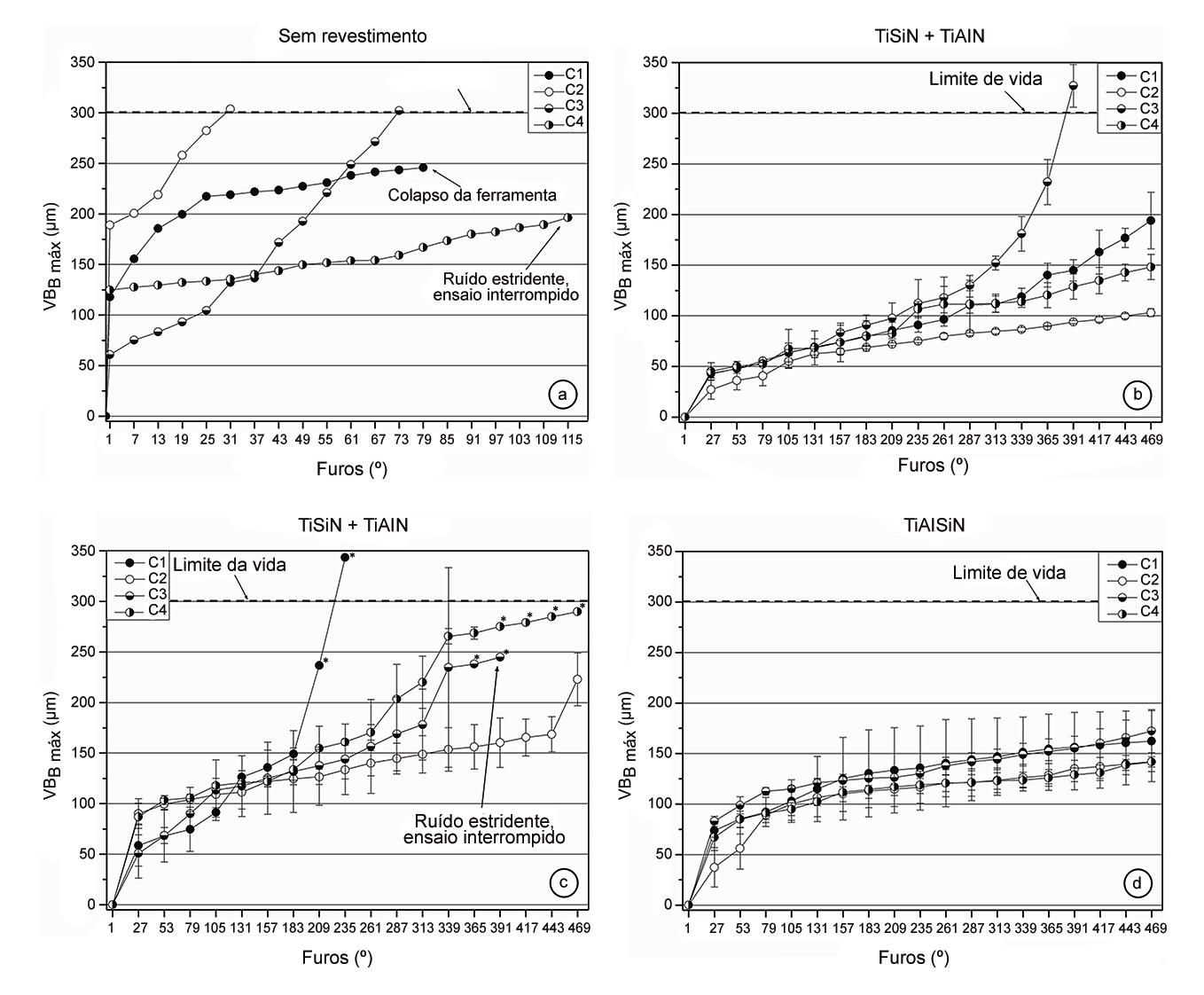

Na figura 3 são mostrados os resultados dos ensaios de vida das brocas. Para as brocas sem revestimento não houve repetições, portanto, as barras de dispersão não aparecem, e a medição de desgaste foi feita a cada seis furos. Portanto, o eixo horizontal (furos n°) do gráfico (figura 3a) é d iferente do eixo dos gráficos das brocas revestidas. Para as brocas revestidas houve repetições, o que gerou cálculos de média e desvios-padrão (figuras 3b, 3c e 3d). Nos testes feitos envolvendo o revestimento TiSiN + TiAlN (figura 3c), em algumas condições, apenas um teste (entre as três réplicas) fez mais furos, não permitindo o cálculo da média. Esses testes estão marcados com um asterisco (*) na curva.

Analisando os gráficos da figura 3 observa-se que em todas as con dições de ensaio as ferramentas revestidas fizeram muito mais furos (três a quatro vezes mais) que as ferramentas não revesti das. Esse resultado corrobora com a literatura (2, 10). A condição mais severa de desgaste para as fer ramentas revestidas é a C3, pois para o revestimento TiN + TiAlN

foi constatado o limite de desgaste com menor quantidade de furos que as outras condições; para o revestimento TiSiN + TiAlN foi necessário interromper os ensaios antes que o valor de desgaste fosse

obtido, pois um ruído estridente es tava sendo produzido, e se o ensaio fosse continuado, o risco de colapso da ferramenta era eminente. Assim, menos furos foram realizados.

O gráfico referente ao revestimento TiAlSiN mostra que estatistica mente o desgaste é o mesmo, entre C1 e C3. Entre tanto, C1, em te oria, era para ser a condição que chegaria ao limite de desgaste mais rápido, pois tem a maior velocidade de corte e avanço, mas C3 tem me nor avanço, o que resulta em maior tempo de usina gem para realizar um furo, e que

consequentemente leva a uma me nor quantidade de furos em uma relação/número de furos versus tempo. Outro fator importante a ser considerado é que com um menor avanço, temos uma menor área de contato entre a peça e fer ramenta, aumentando a concen tração de temperatura próxima à aresta principal. As condições C2 e C4 têm a mesma velocidade de corte, mas a C2 tem maior avan ço, o que na relação/número de furos versus tempo produz mais furos que a C4. Entretanto, para os revestimentos TiN + TiAlN e TiSiN + TiAlN observou-se me nor desgaste, similar ao C4 para o revestimento TiAlSiN. Analisando as curvas de desgaste e os desvios-padrão dos gráficos, dos revestimentos testados nas condições de corte aqui utili zadas, na usinagem de CGI450, o revestimento TiSiN + TiAlN se mostrou o menos resistente ao desgaste e instável (maiores desvios-padrão). O revestimento TiAlSiN teve curvas e valores de desgaste muito similares para as condições testadas, com instabili dade um pouco mais pronunciada para C1. Porém, o fim de vida ocorreu quando foram feitos 469 furos, e o desgaste não ultrapas sou 0,2 mm, independentemente da condição de corte. Observando o desvio-padrão das curvas de desgaste do revestimento TiN + TiAlN, houve maior estabilidade entre os testes de cada curva. Entretanto, a quantidade de furos realizados e o valor de desgaste obtido na C3 mostram que esse revestimento é menos resistente ao desgaste que o revestimento TiAlSiN para esta condição. Entre as condições testadas, a C2 é o melhor parâmetro de usina gem para os revestimentos tes tados na furação do CGI450.

figura 4 são mostradas imagens das brocas após os testes, sendo o revestimento TiAlSiN com 469 furos na condição 1, e, sem reves timento, TiN + TiAlN e TiSiN + TiAlN quando atingiram o limite de desgaste na condição 3, 1 e 1, respectivamente.

Com base na análise dos resultados deste estudo, conclui-se que os resultados consoam com a literatura, validando a afirmativa de que ao revestir a ferramenta de corte com materiais cerâmicos a sua vida é prolongada. Apesar de a condição de corte C1 ter maiores valores de velocidade de corte e avanço, ela não se mostrou a mais severa condição de usinagem com relação ao desgaste da ferramenta, para os revestimentos testados.

A condição de corte C3 possui os parâmetros que resultaram em maior desgaste para as ferramentas de corte revestidas. Comparando a composição química dos revestimentos, a adição de silício ao revestimento TiN, formando TiSiN, não proporcionou melhorias à vida da ferramenta de corte. A adição de silício ao revestimento TiAlN, formando TiAlSiN, proporcionou maior resistência ao desgaste. O revestimento TiAlSiN chegou ao limite de furos proposto com aproximadamente 50% do desgaste estipulado como critério de fim de vida, o que evidencia a necessidade de explorar mais este revestimento, ou seja, continuar os testes ou testar esse revestimento em condições com valores de velocidade de corte e avanço maiores, ou

em condições mais severas. A condição de corte C2 é estável nos três revestimentos testados, e proporcionou o menor valor de desgaste para os revestimentos TiN +TiAlN e TiSiN + TiAlN.

Esta pesquisa somente foi possí vel graças ao apoio da Gühring, que forneceu as brocas, da Tupy S.A., que forneceu as barras de CGI, da CAPES, pela bolsa de es tudo, da Pontifícia Universidade Católica do Paraná (PUCPR), pela infraestrutura e disponibilida de de laboratório, e do Prof. Dr. Álisson Rocha Machado, pela orientação.

Responsabilidade pelas informações Os autores são os únicos respon sáveis pelas informações incluídas neste trabalho.

1] Berglund, A., 2011, “Criteria for Machinability Evaluation of Compacted Graphite Iron Materials”, Doctoral thesis. KTH Royal Institute of Technology. Department of Production Engineering. Stockholm, Sweden.

2] Black, J.; Kohser, R., 2012, “DeGarmo’s Materials and Process in Manufacturing”. Ed. John Wiley & Sons, Hoboken, New Jersey, 11Th, 1251 p.

3] Callister Jr., W. D.; Rethwisch, D. G., 2012, “Ciência e engenharia de materiais: uma introdução”, 8ª edição. LTC. Rio de Janeiro. 808 p.

4] Chiaverini, V., 1996, “Aços e Ferros fundidos”, Associação Brasileira de Metalurgia e Materiais – ABM. 7°

Edição, 599 p.

5] Dawson, S.; Hollinger, I.; Robbins, M.; Daeth, J.; Reuter, U.; Schulz, H., 2014, “The Effect of Metallurgical Variables on the Machinability of Compacted Graphite Iron”. Pages 22. Publicação técnica no site da SinterCast.

6] De Souza, J. A. G.; Sales, W. F.; Machado, Á. R., 2018. “A review on the machining of cast irons”, The International Journal of Advanced Manufacturing Technology, V. 94, Pages 4073 – 4092.

7] Mocellin, F., 2002, “Avaliação da usinabilidade do ferro fundido vermicular em ensaios de furação” Dissertação de mestrado, UFSC, Depto. de Engenharia Mecânica,

Florianópolis – SC.

8] Nayyar, V.; Grenmyr, G.; Kaminski, J.; & Nyborg, L., 2013, “Machinability of compacted graphite iron (CGI) and flake graphite iron (FGI) with coated carbide”, International Journal of Machining and Machinability of Materials, V. 13. Pages 67 – 90.

9] Pimentel, R., 2014, “Melhoria do processo de furação de ferro fundido cinzento com brocas helicoidais de metal-duro”, Dissertação de mestrado, UFSC. Depto. de Engenharia Mecânica, Florianópolis – SC.

10] Santos, S. C.; Sales, W. F., 2007, “Aspectos tribológicos da usinagem dos materiais”. Artliber editora. São Paulo – SP – Brasil.

A Romi (Santa Bárbara d’Oeste,SP) integrou recentemente ao seu portfólio a linha de centros de usinagem Romi D, à qual pertence o modelo 1250 (foto). Este equipamento possui CNC Fanuc Oi-MF Plus i-HMI e cabeçote com motor acoplado diretamente ao cartucho, além de trocadores rápidos de ferramentas e magazine que pode comportar até 30 itens. Ele é comercializado em versões com velocidade máxima de trabalho de 10.000 ou 15.000 rpm. Seu eixo-árvore (ISO 40) é apoiado em mancais de rolamento de alta precisão e, segundo a empresa, o cone do eixoárvore é preparado para mandril do tipo BT/BBT. O eixo-árvore conta com sistema pneumático de limpeza, que foi concebido de forma a evitar a parada de cavacos nesta área. O equipamento apresenta avanço rápido de 40 m/min e possui mesa com dimensões de 1.320 x 560 mm.

Quebra-cavaco para usinagem de alumínio

de ferramentas do tipo “quebra-cavaco” que é indicada para a usinagem de alumínio e demais materiais não ferrosos. A pastilha de torneamento, projetada com geometria AL – especial para a usinagem de alumínio – classe ISO, é recomendada para operações de usinagem intermediária e de acabamento, e está disponível em duas categorias: em metal duro microfino sem revestimento (WU10HT) ou com revestimento por deposição física de vapor (PVD) de AlTiN (WU05PT). Cada uma delas estará disponível em formatos convencionais como C, D, R, T e V. Segundo a empresa, as ferramentas possuem uma aresta de corte altamente polida, que melhora o fluxo de cavacos, resultando em maior produtividade por dispensar a remoção manual dos cavacos após o corte.

metálicas, podendo ser usada para a união de componentes e/ou para a realização de reparos em ferramental como preenchimento de trincas ou de baixos relevos oriundos de gravações, por exemplo. O sistema apresenta características técnicas como velocidade de soldagem de aproximadamente 30 metros de fio por minuto, taxa de deposição de material que pode chegar a até 25 kg por hora e velocidade de deslocamento da tocha de até 4 metros por minuto. Um dos recursos do equipamento é o Twin Drive, que garante uma boa estabilidade durante a operação de fornecimento de calor.

Discos abrasivos para o setor metalmecânico

A Perfect Welding , uma divisão da companhia de origem austríaca Fronius, com filial situada em São Bernardo do Campo (SP), fornece o sistema de soldagem tandem da linha TPS/i Twin, que recentemente ganhou novos recursos e passou a ser comercializado no mercado brasileiro. A versão atualizada do equipamento é indicada para a soldagem de peças produzidas por usinagem feitas em aço, alumínio ou em outras ligas

O Apex Tool Group (Sorocaba, SP), com matriz nos Estados Unidos, fornece linhas de equipamentos recomendados para trabalhos complementares à usinagem e ao fresamento. Tratase de ferramentas que podem ser usadas para a realização de reparos em peças usinadas como, por exemplo, nivelamento de cordão de solda e remoção de rebarbas. A companhia oferece os discos abrasivos pertencentes à marca Sata, que são comercializados em versões com diâmetro de 115 mm (4. ½ pol.), 180 mm (7 pol.) e 230 mm (9 pol.), com espessura de 1,0, 1,6 e 2,0 mm. Todos apresentam diâmetro interno de 22 mm.