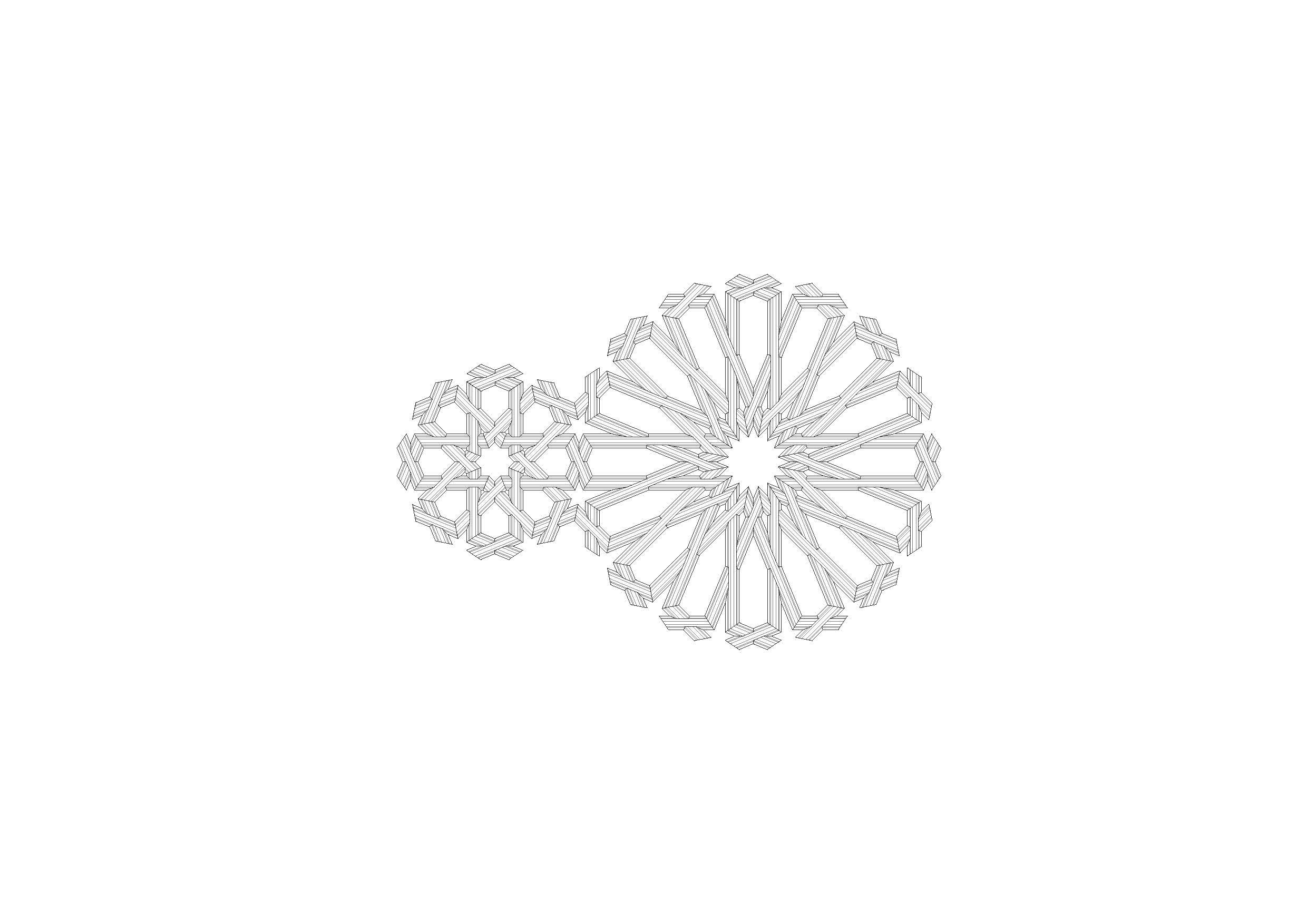

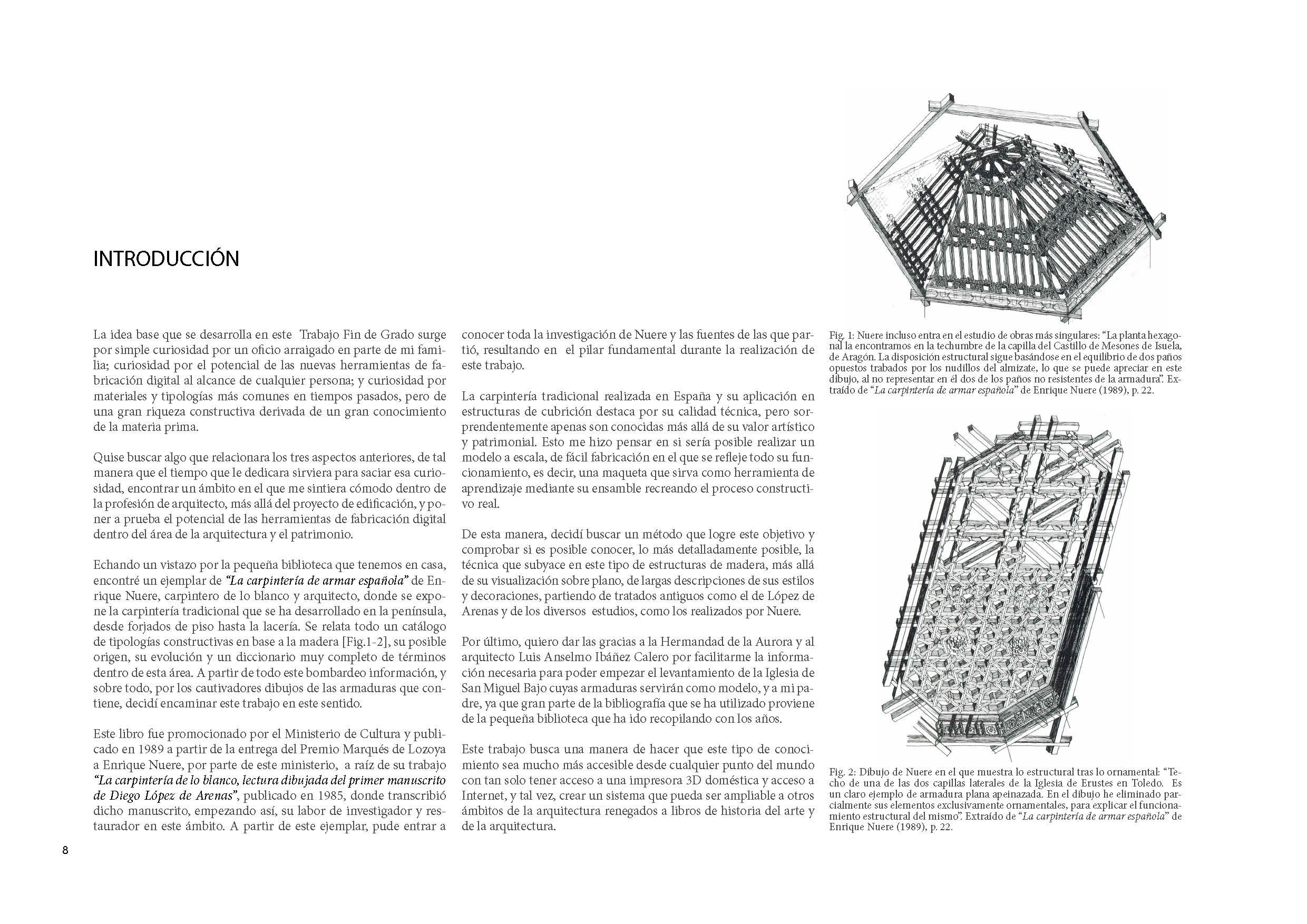

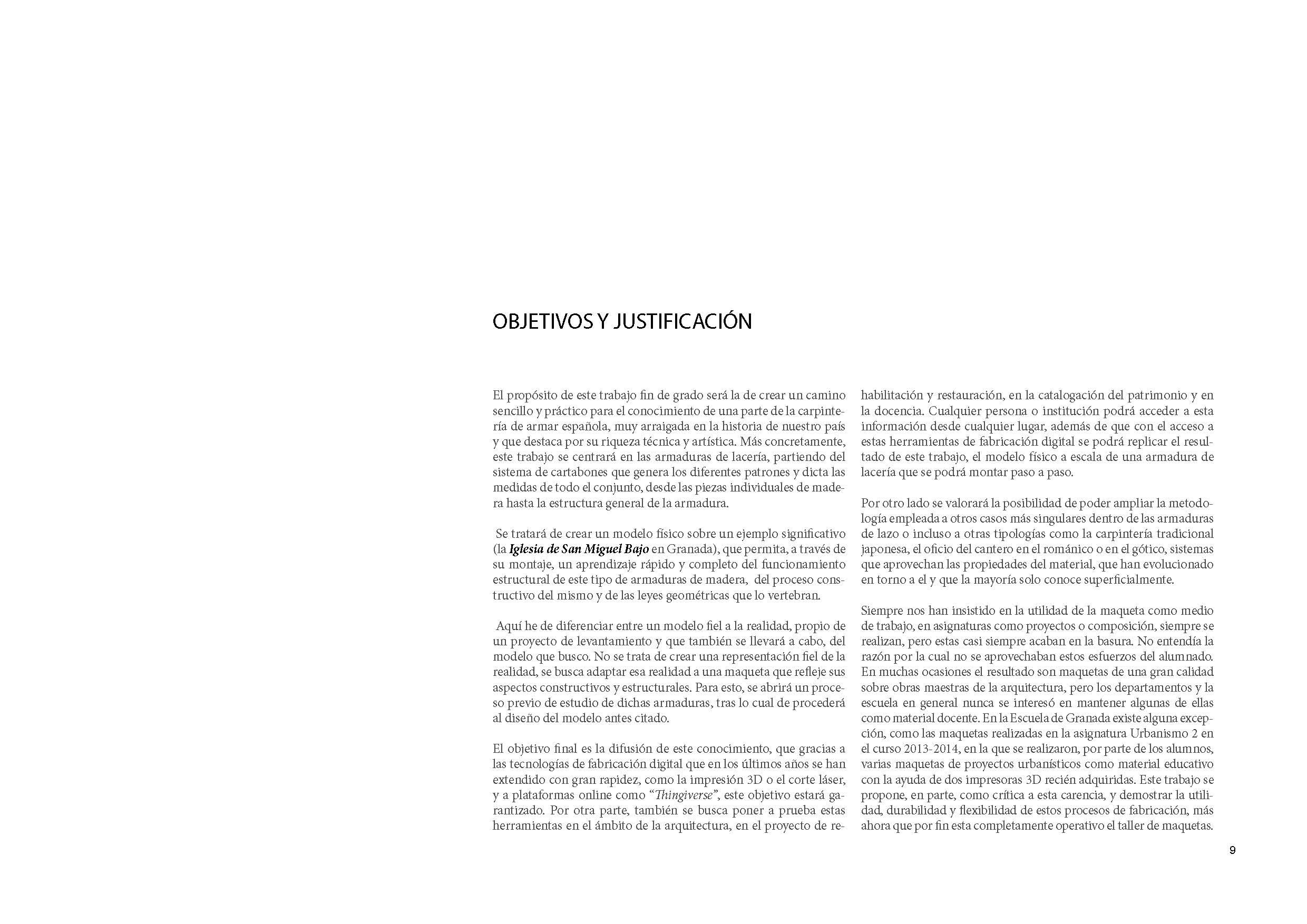

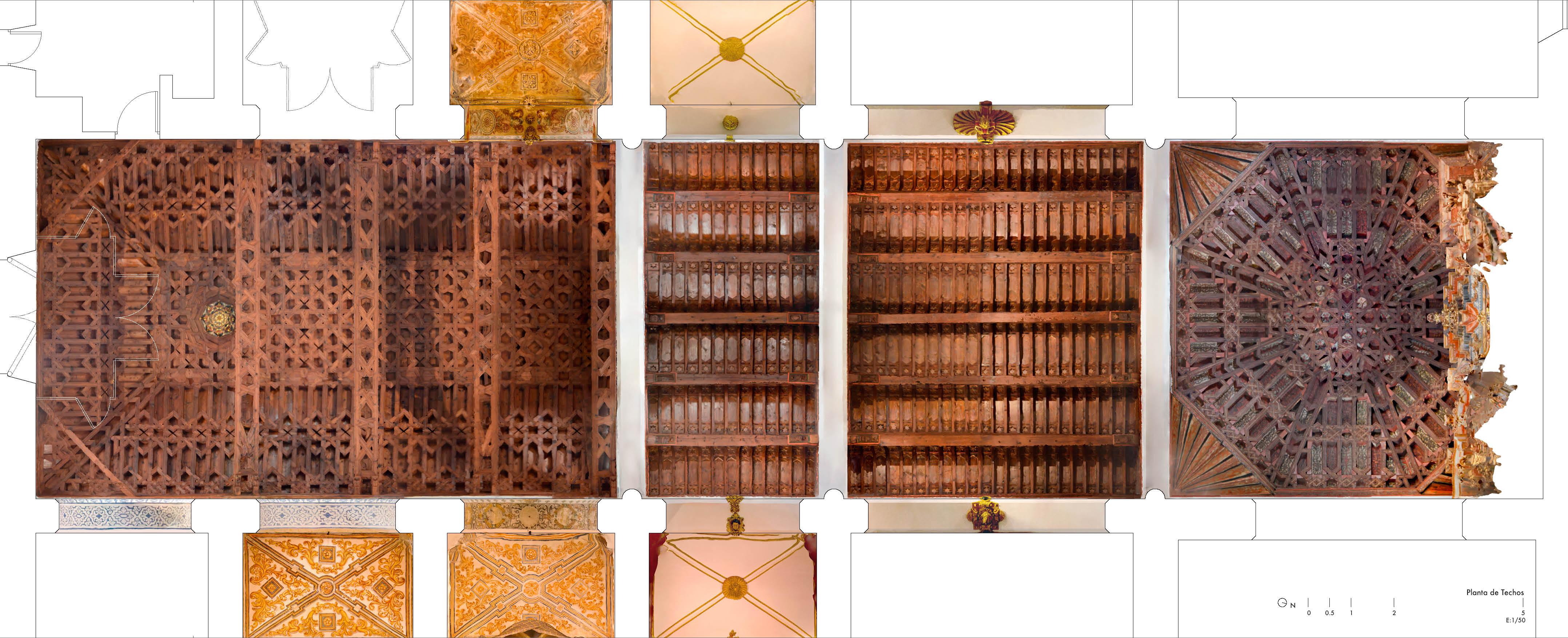

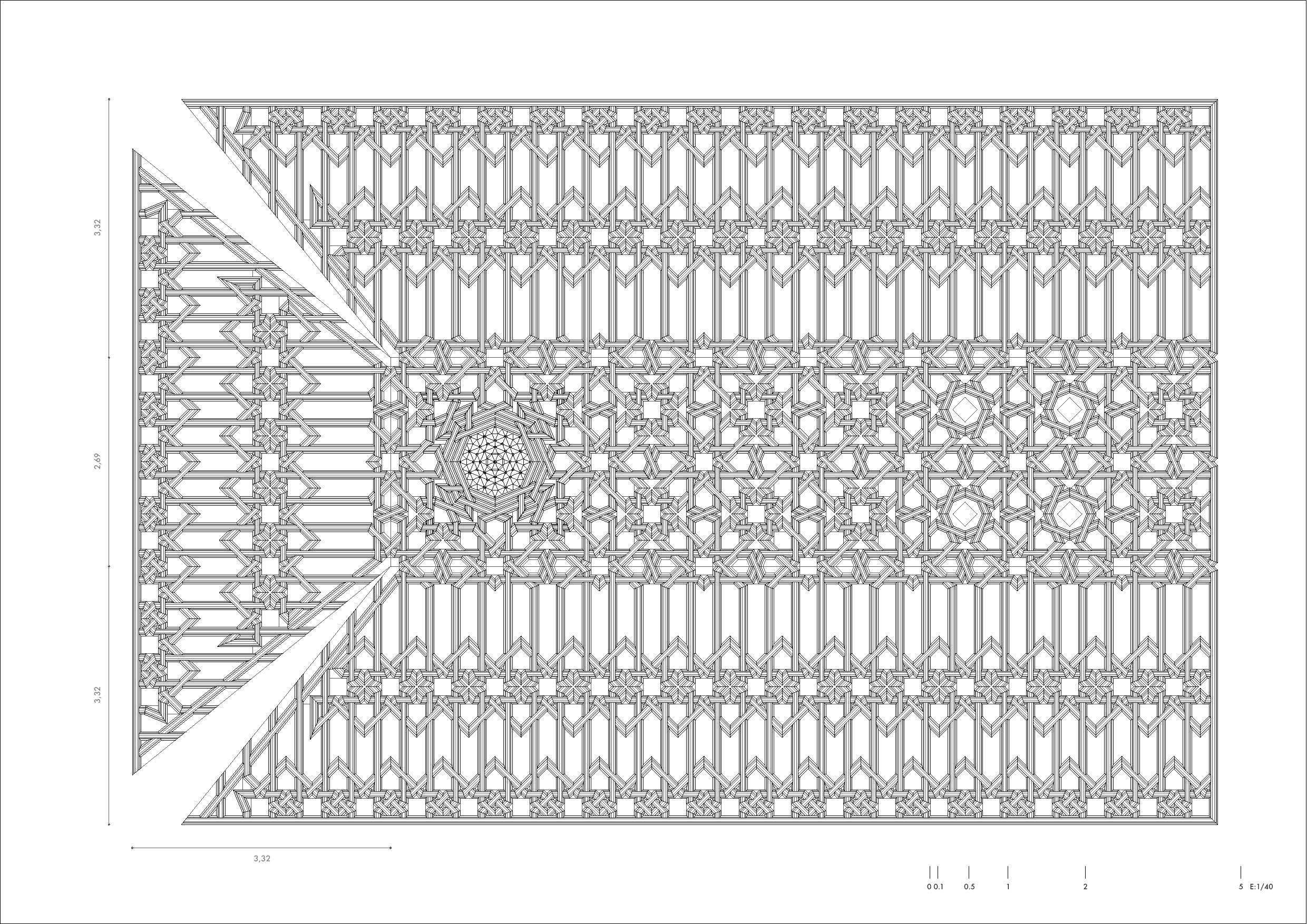

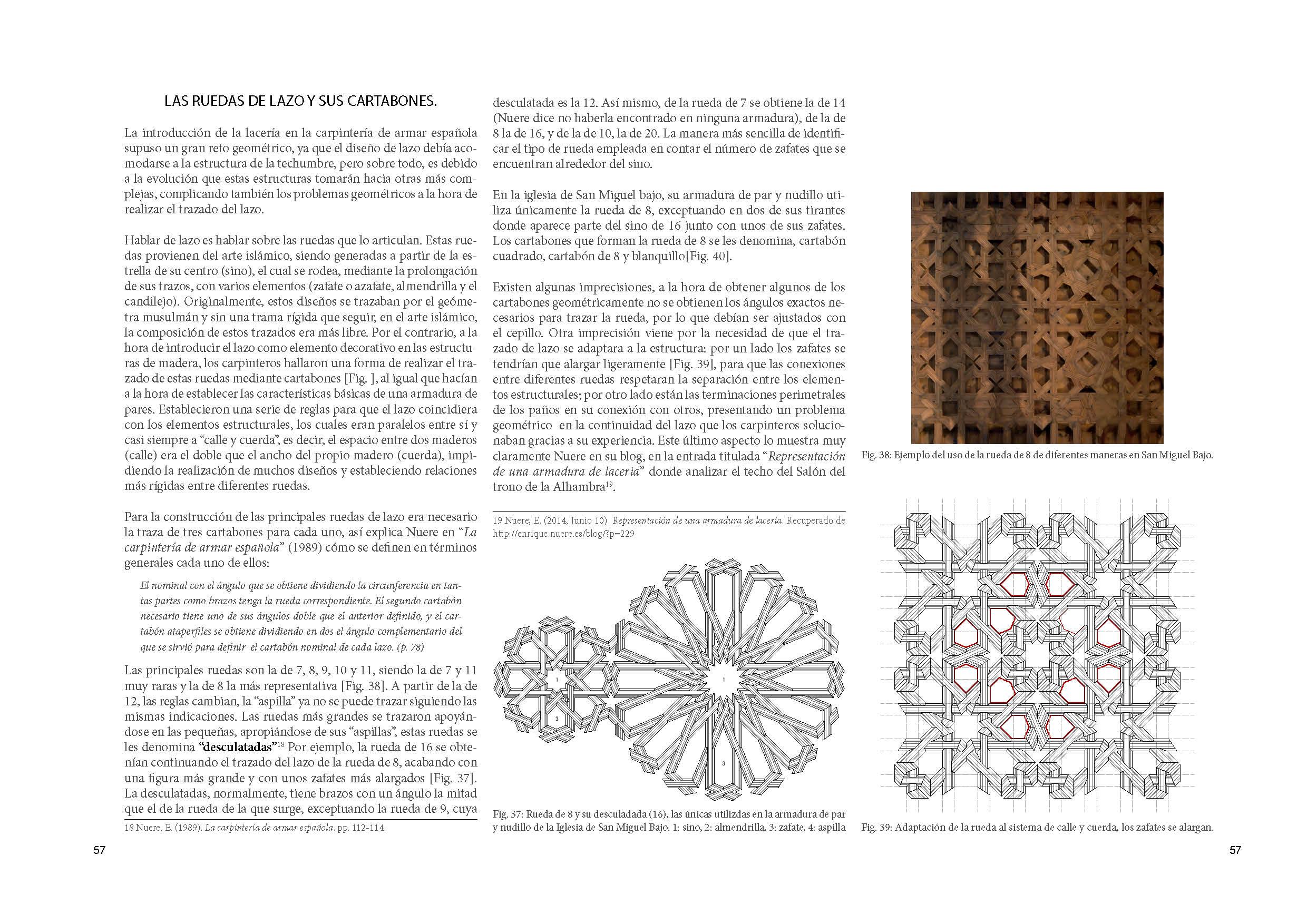

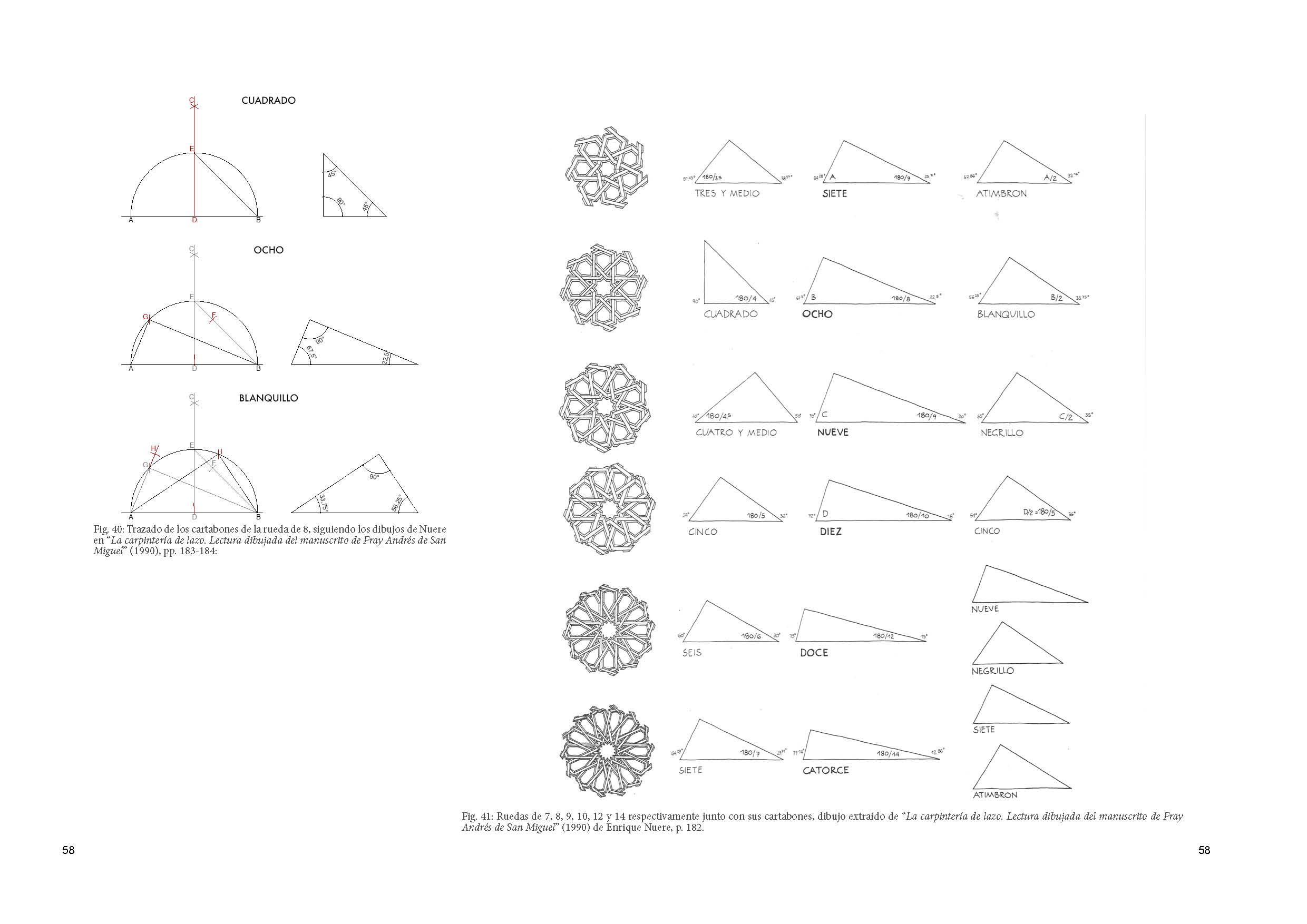

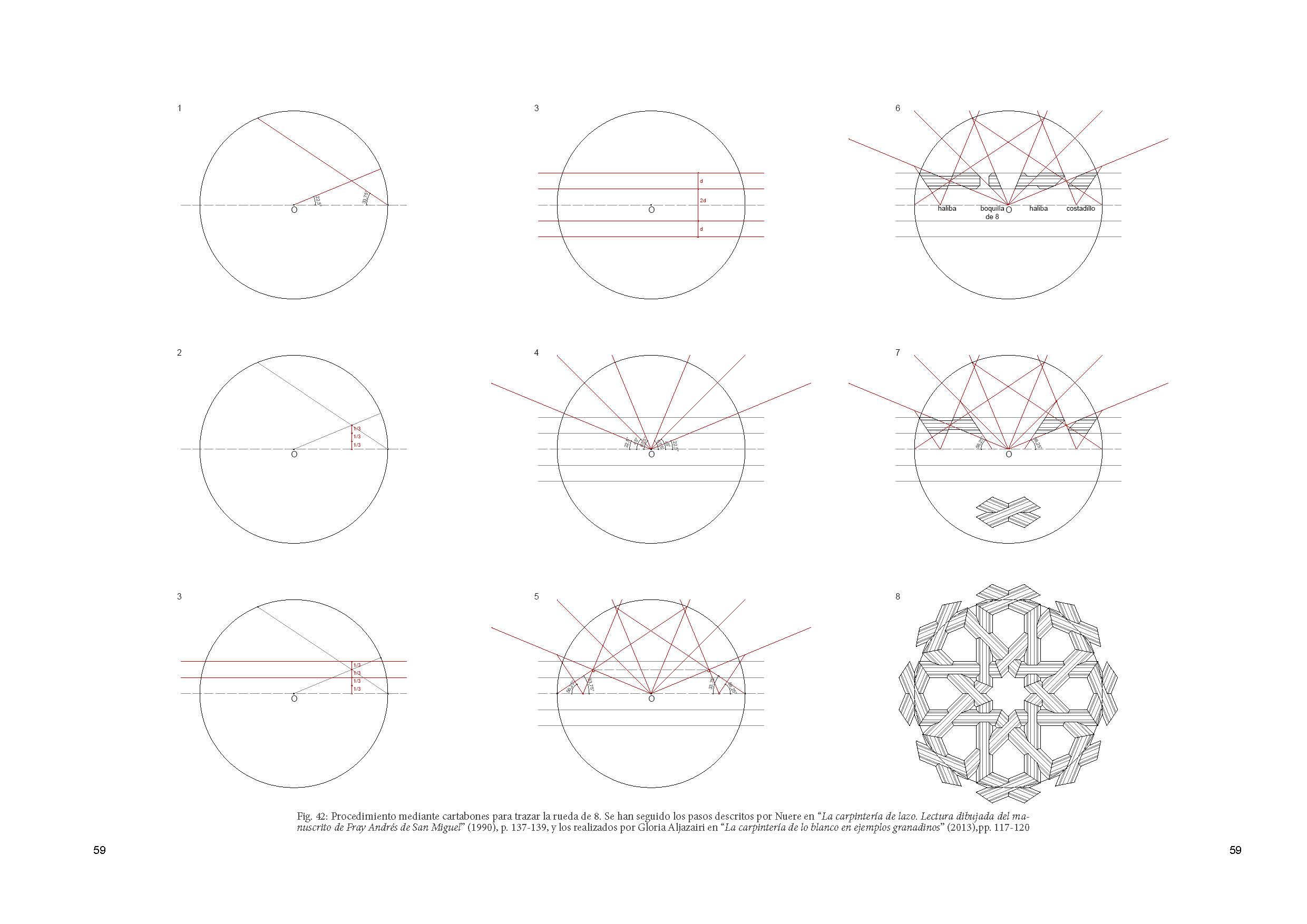

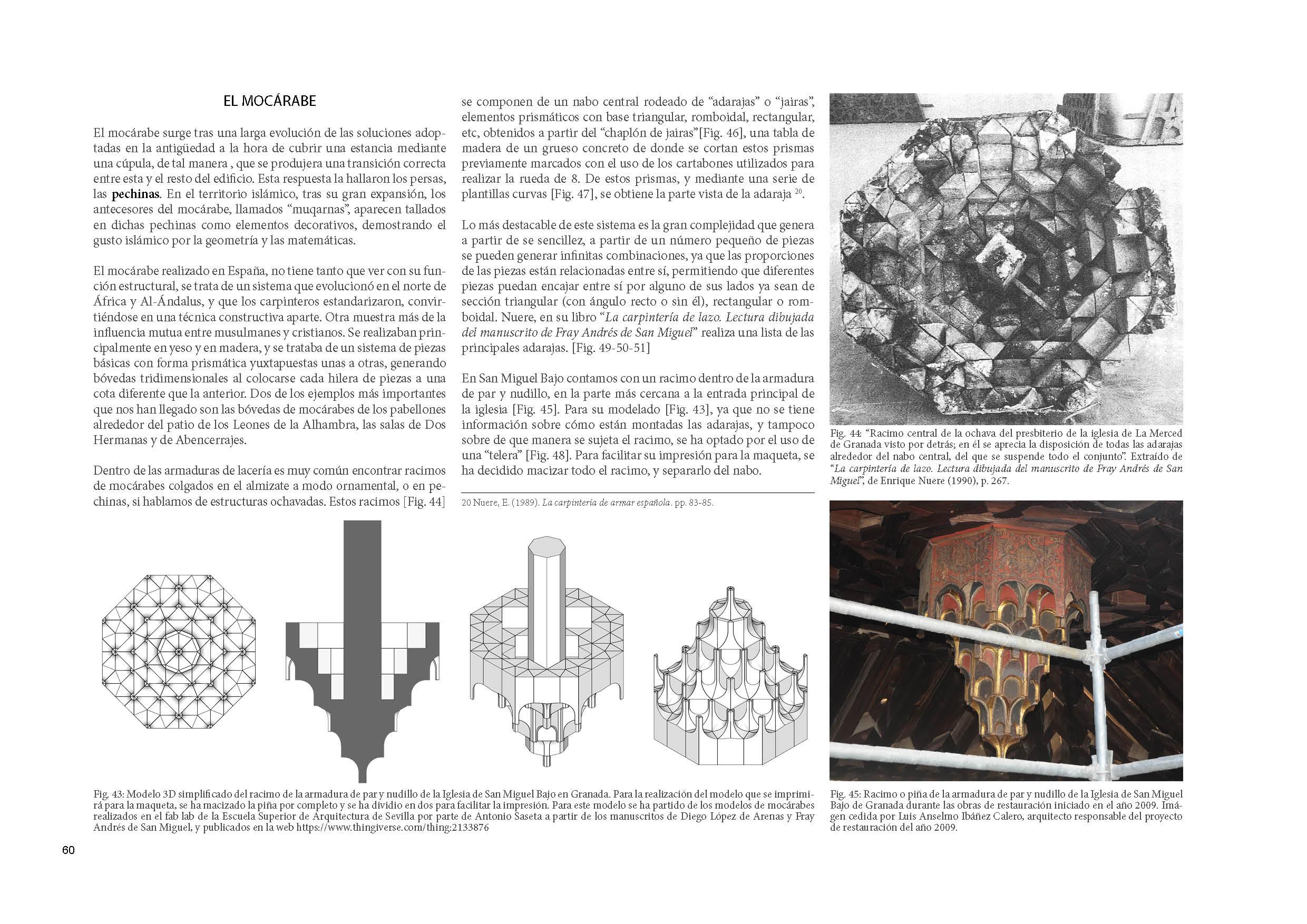

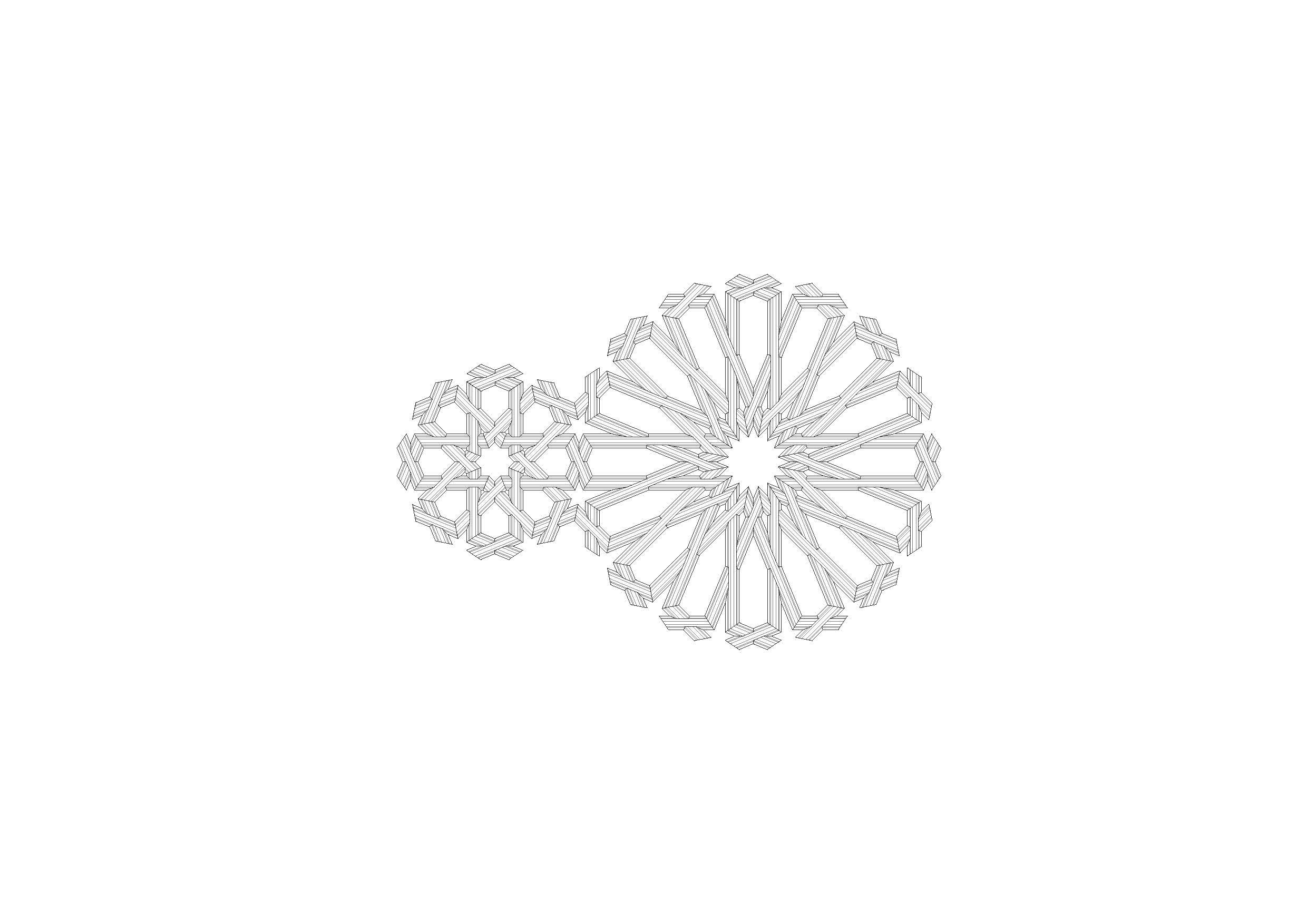

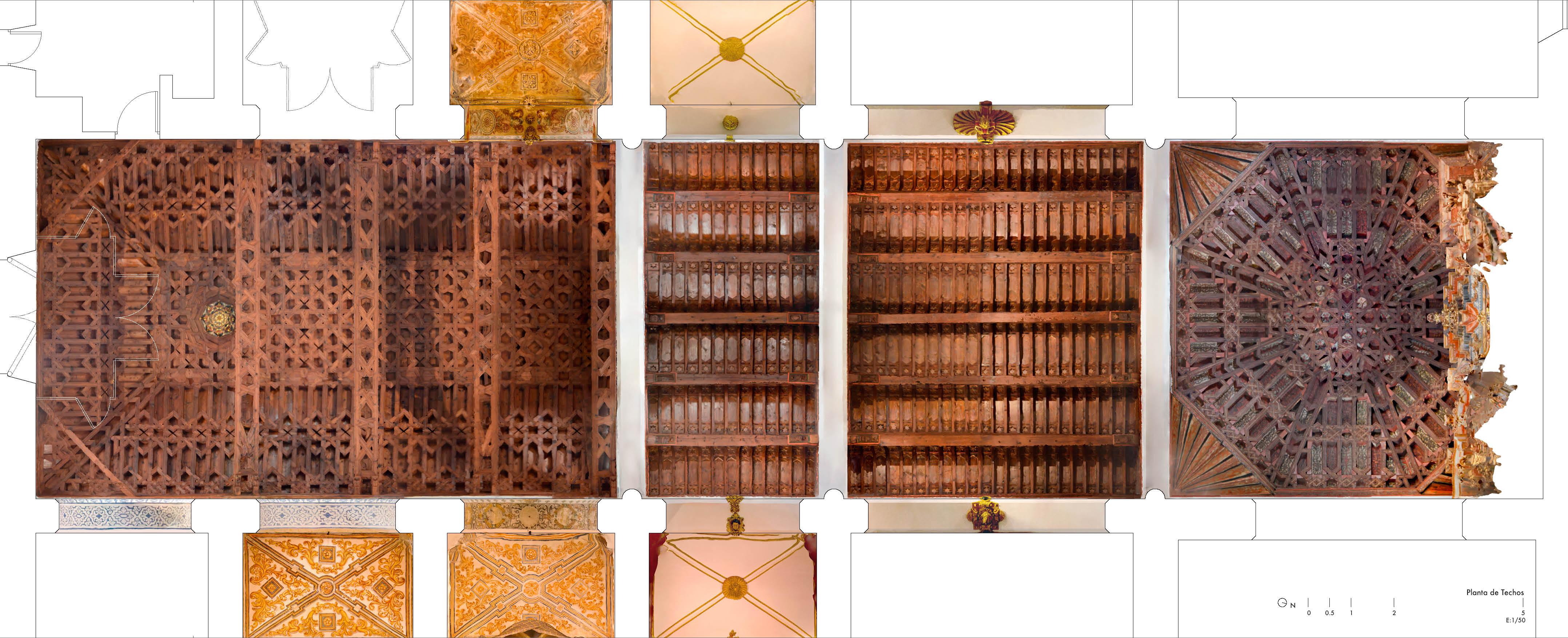

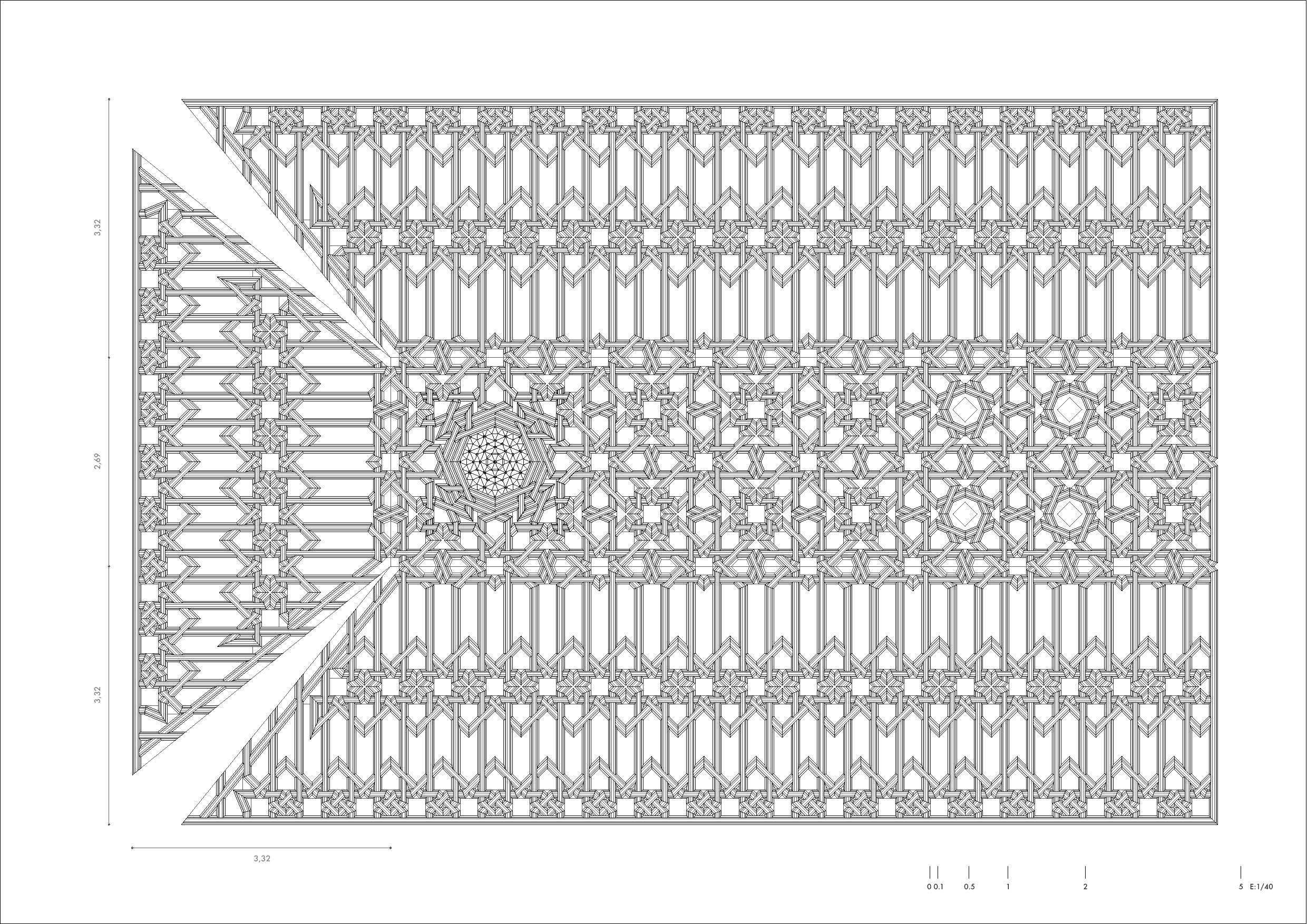

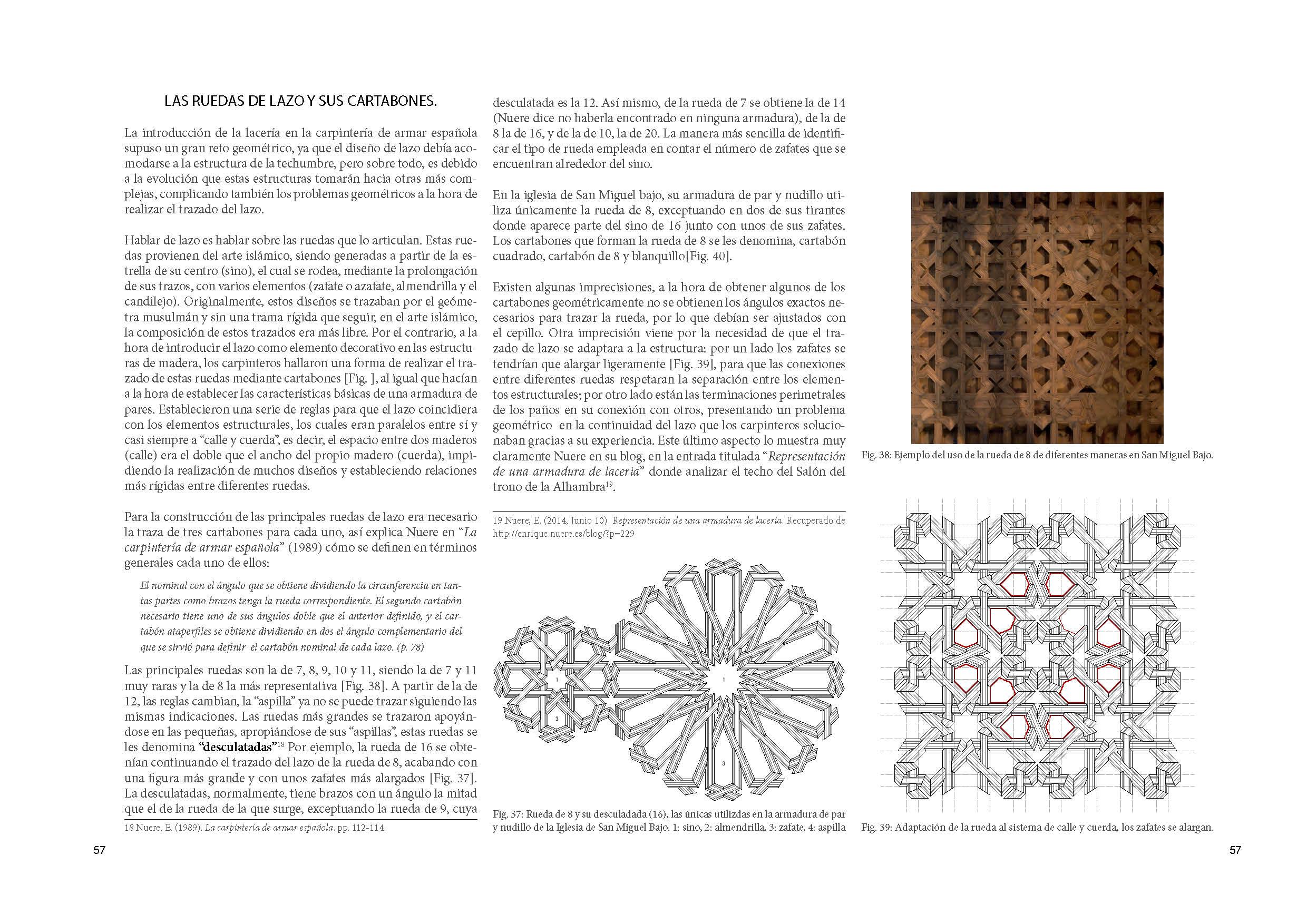

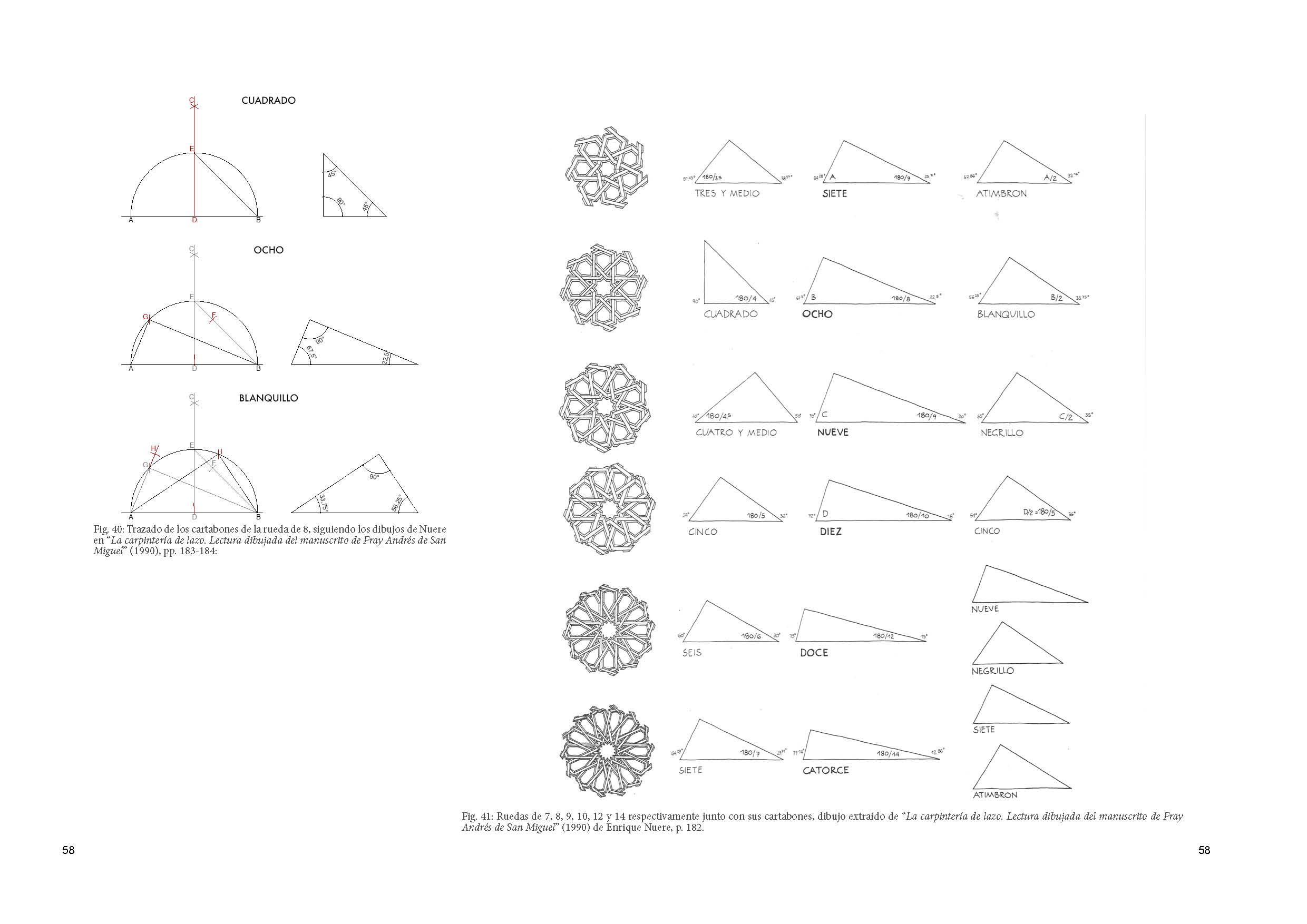

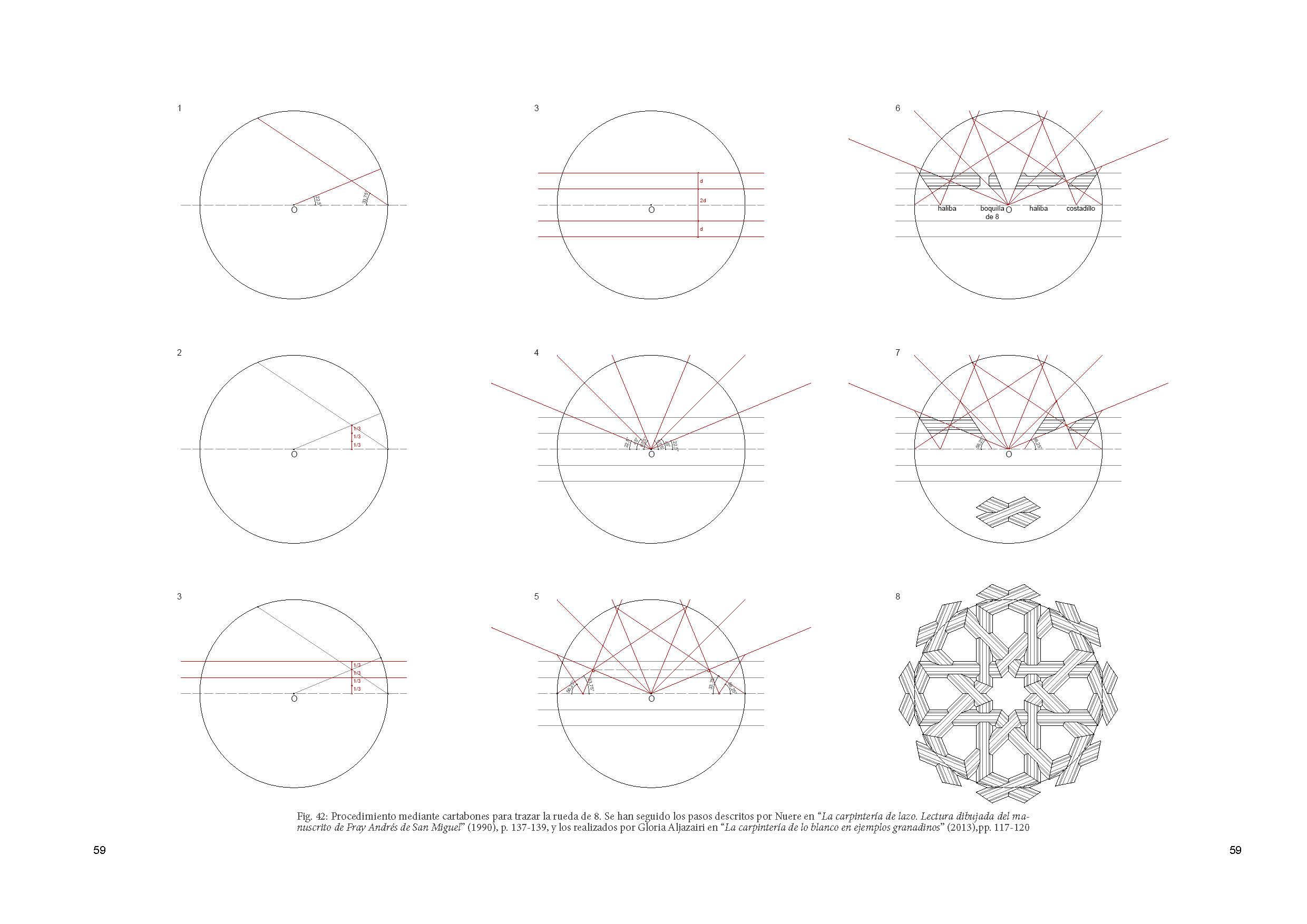

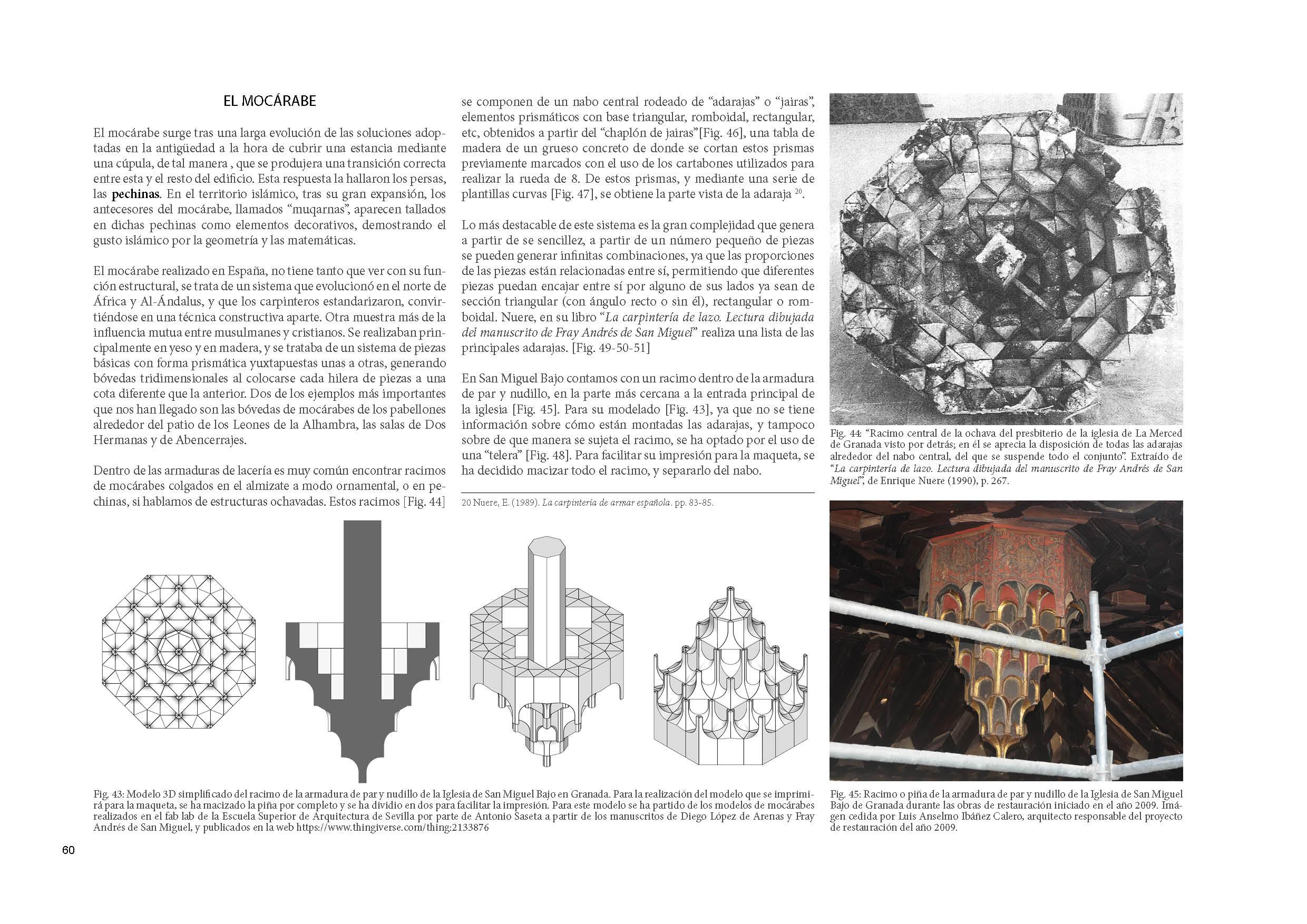

El propósito de este trabajo fin de grado será la de crear un camino sencillo y práctico para el conocimiento de una parte de la carpintería de armar española, muy arraigada en la historia de nuestro país y que destaca por su riqueza técnica y artística. Más concretamente, este trabajo se centrará en las armaduras de lacería, partiendo del sistema de cartabones que genera los diferentes patrones y dicta las medidas de todo el conjunto, desde las piezas individuales de madera hasta la estructura general de la armadura.

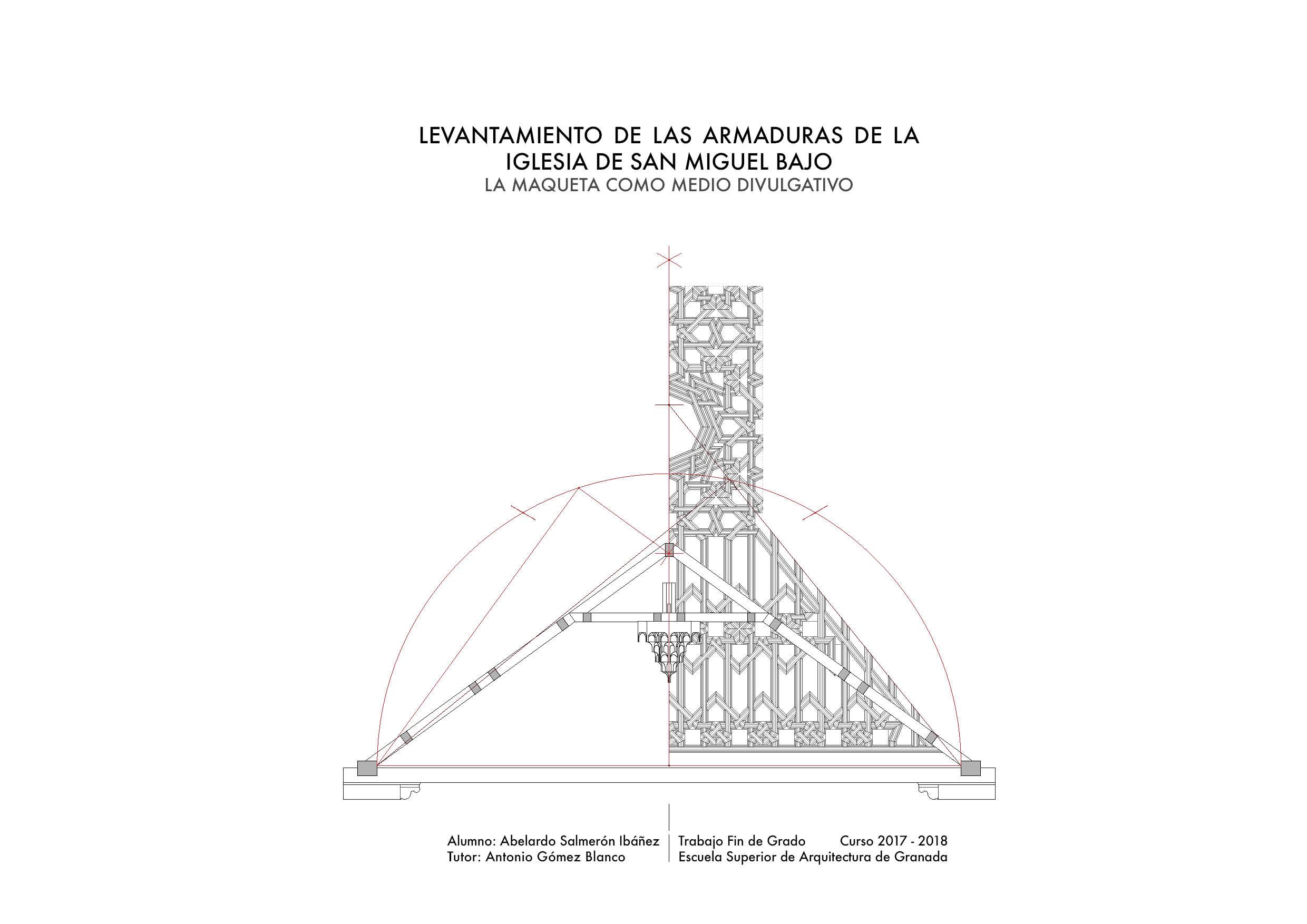

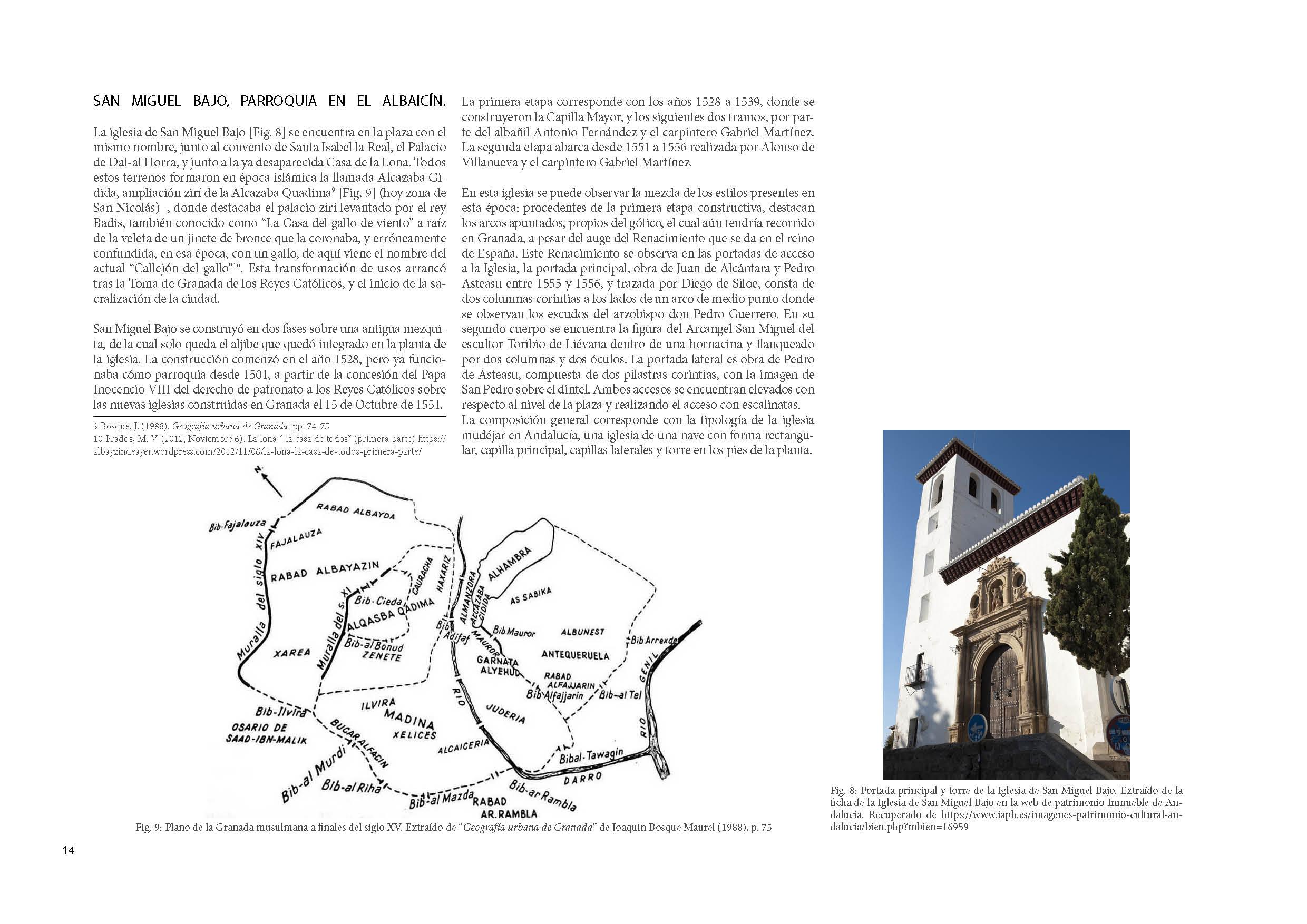

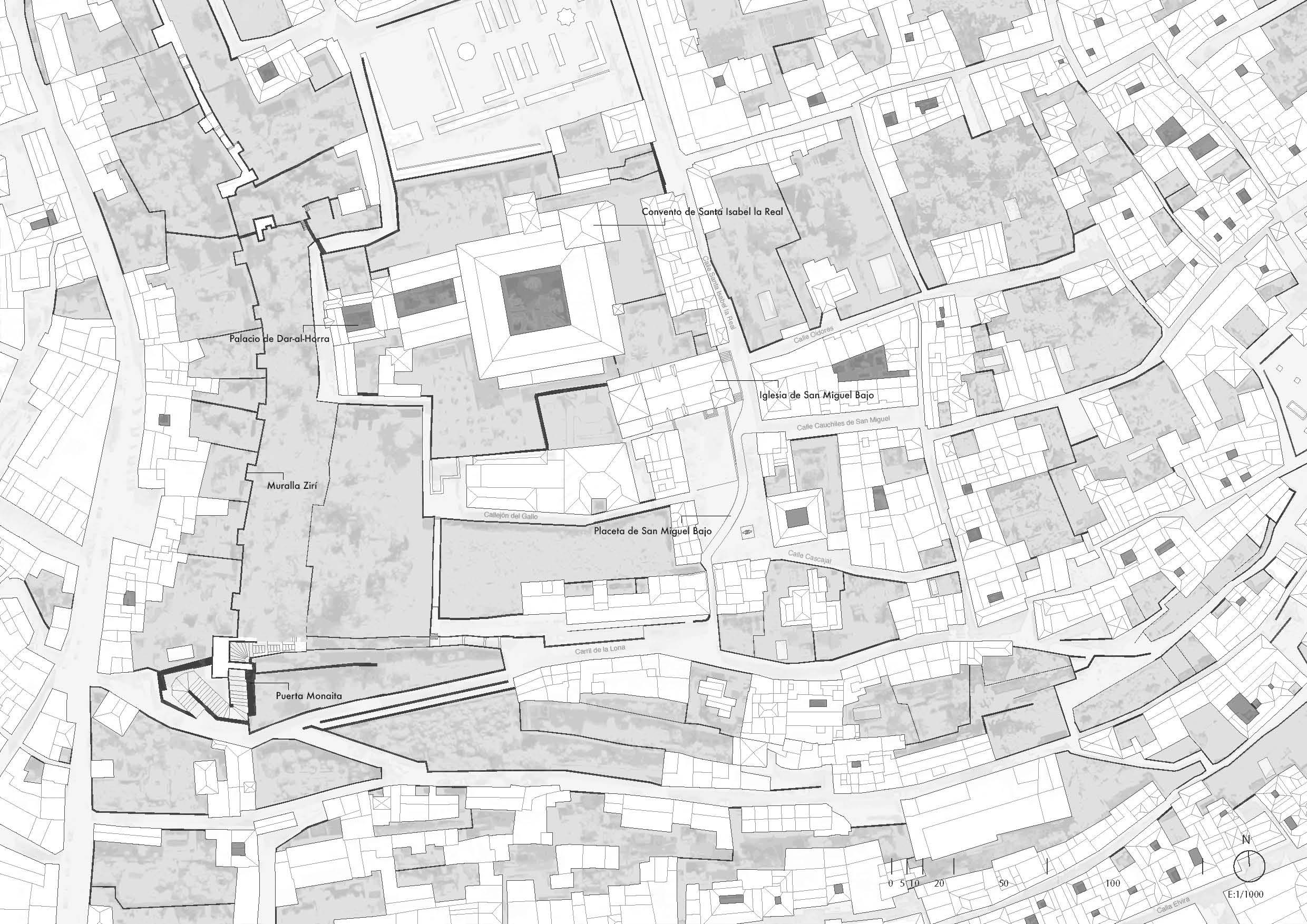

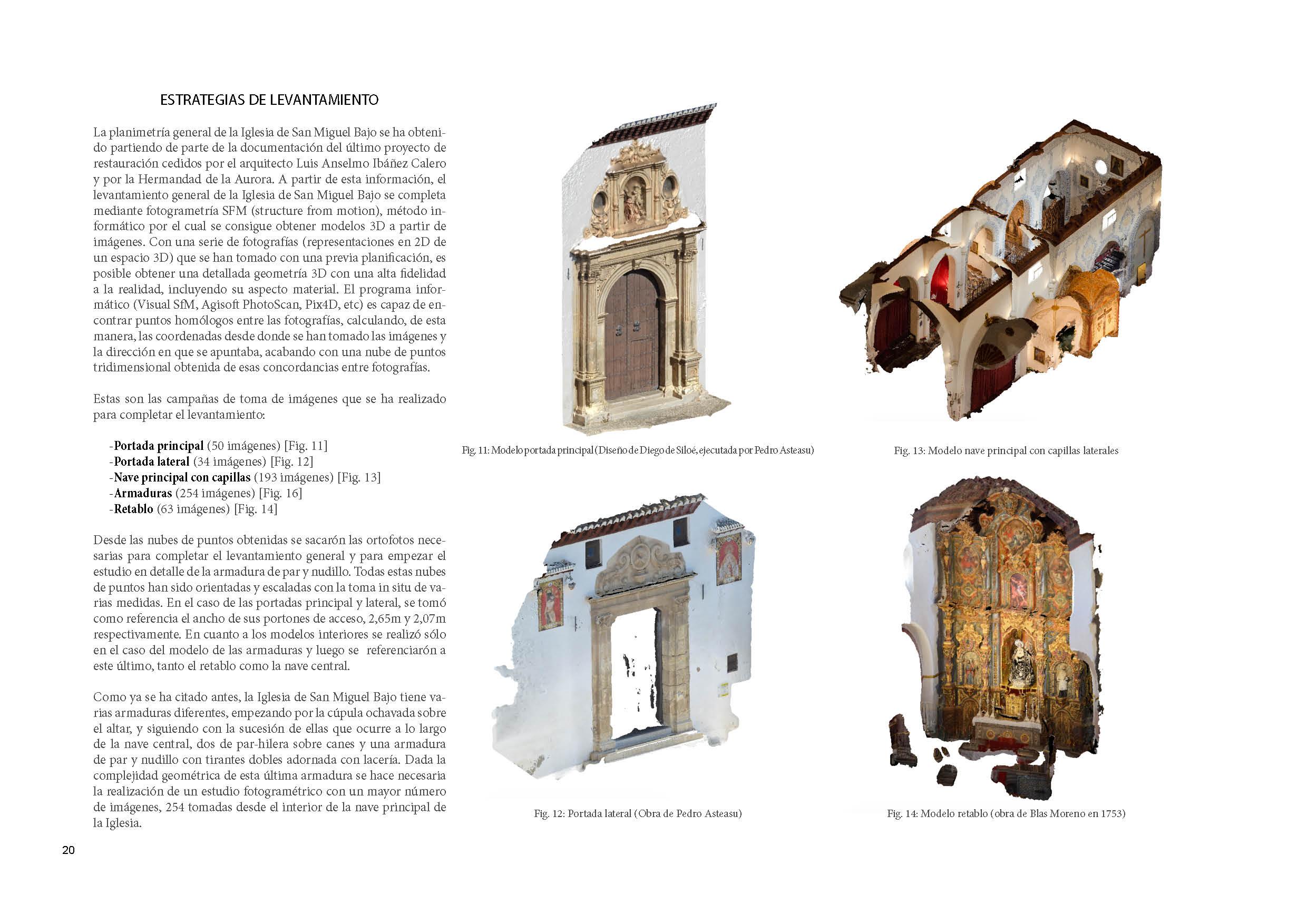

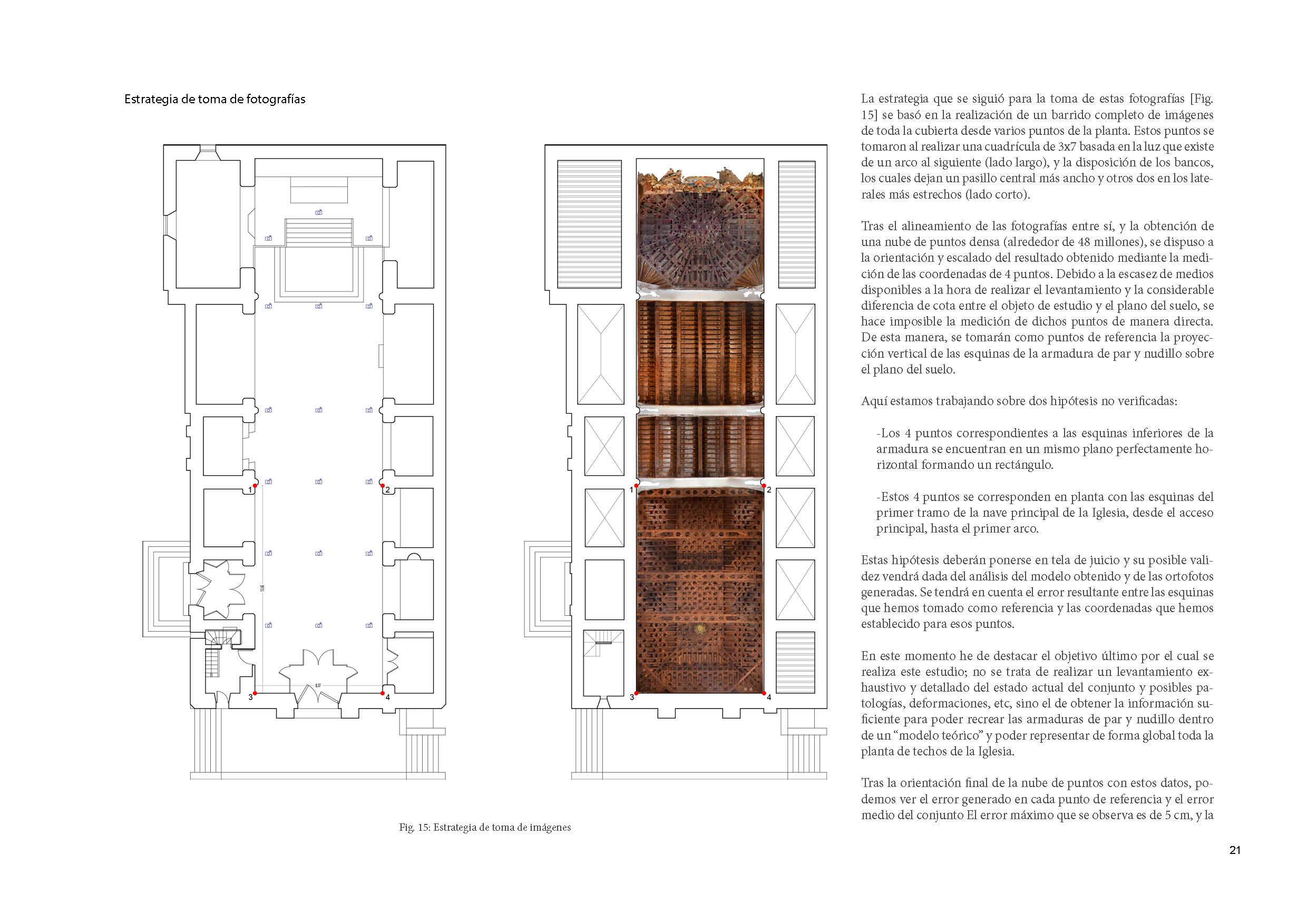

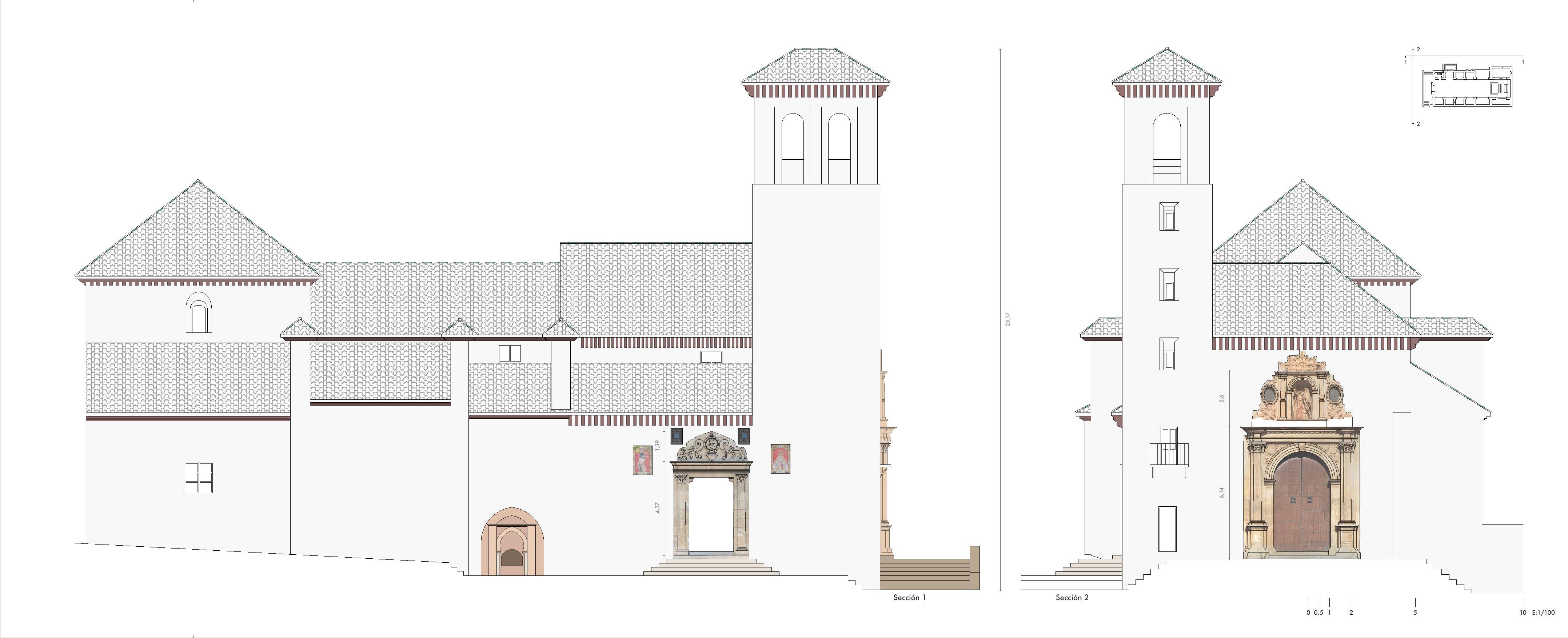

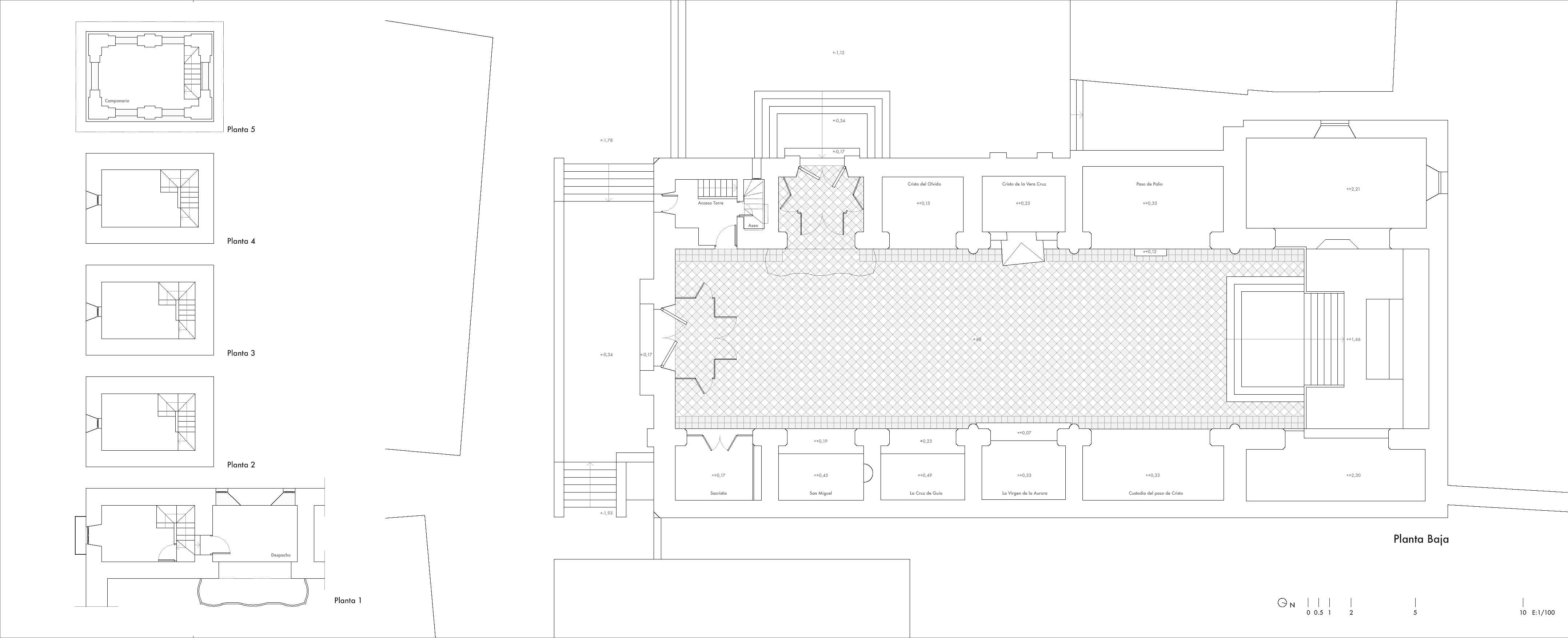

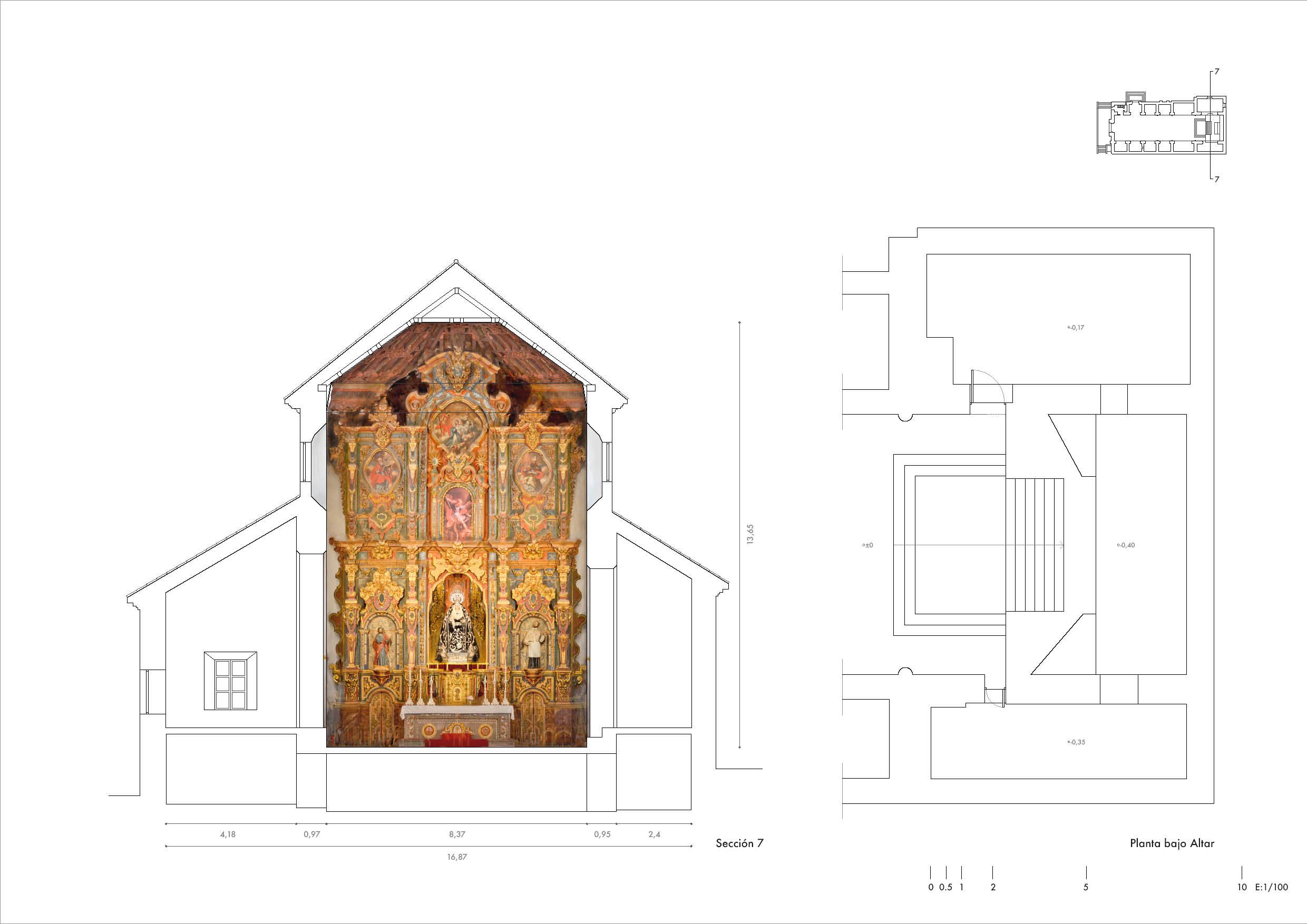

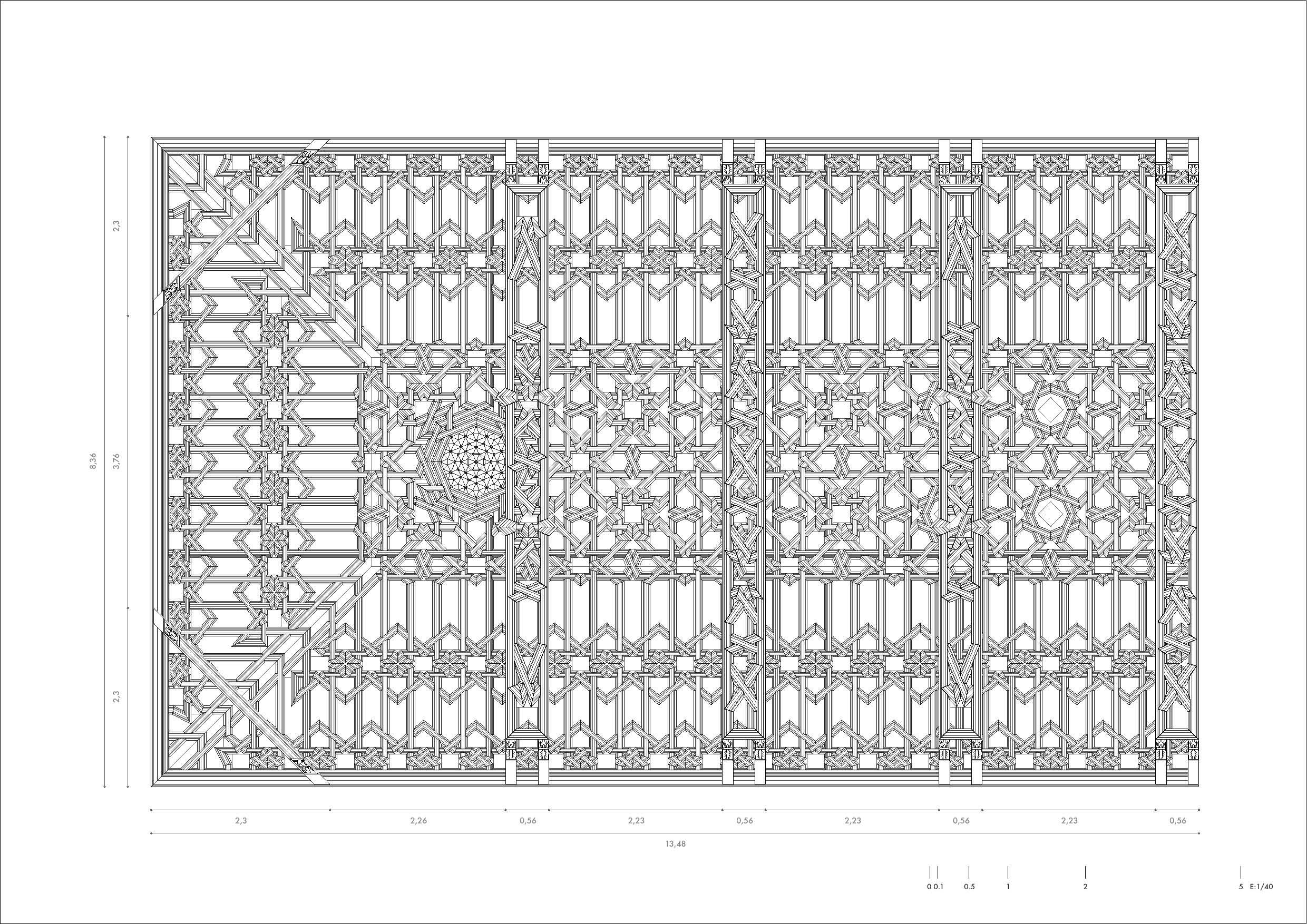

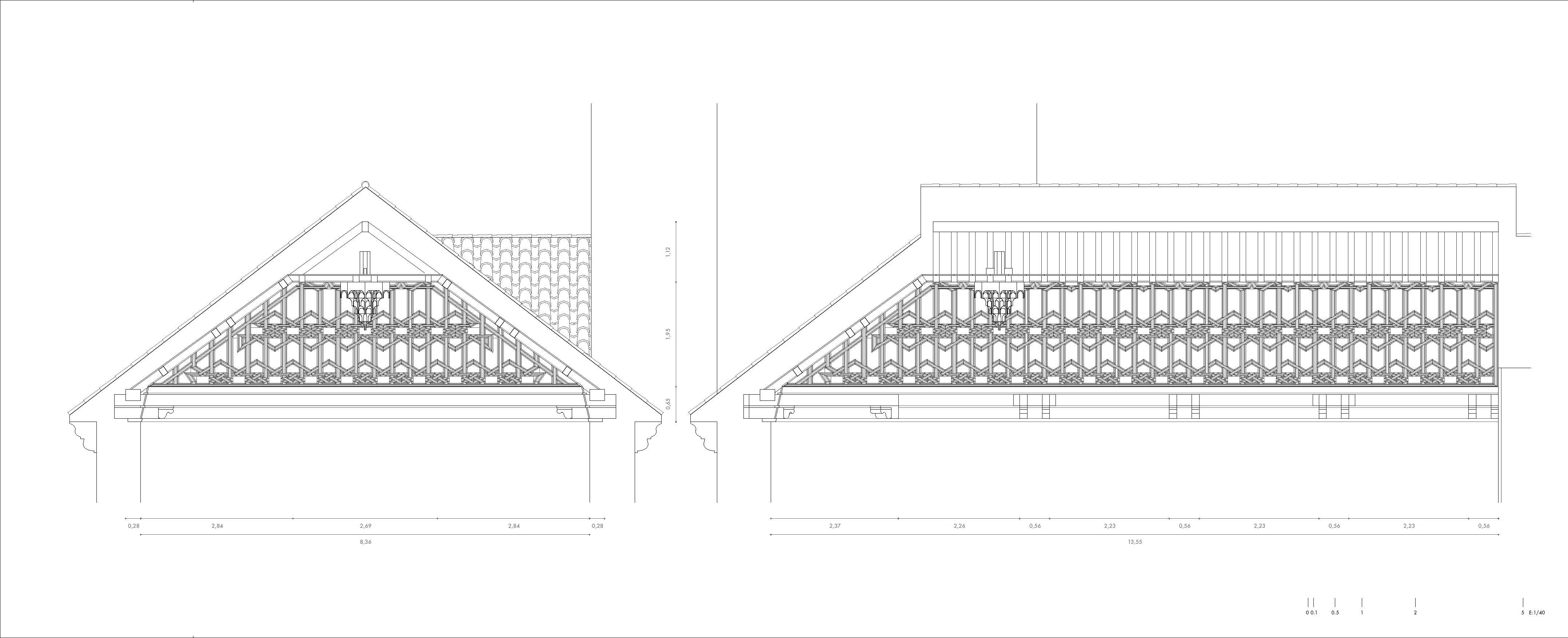

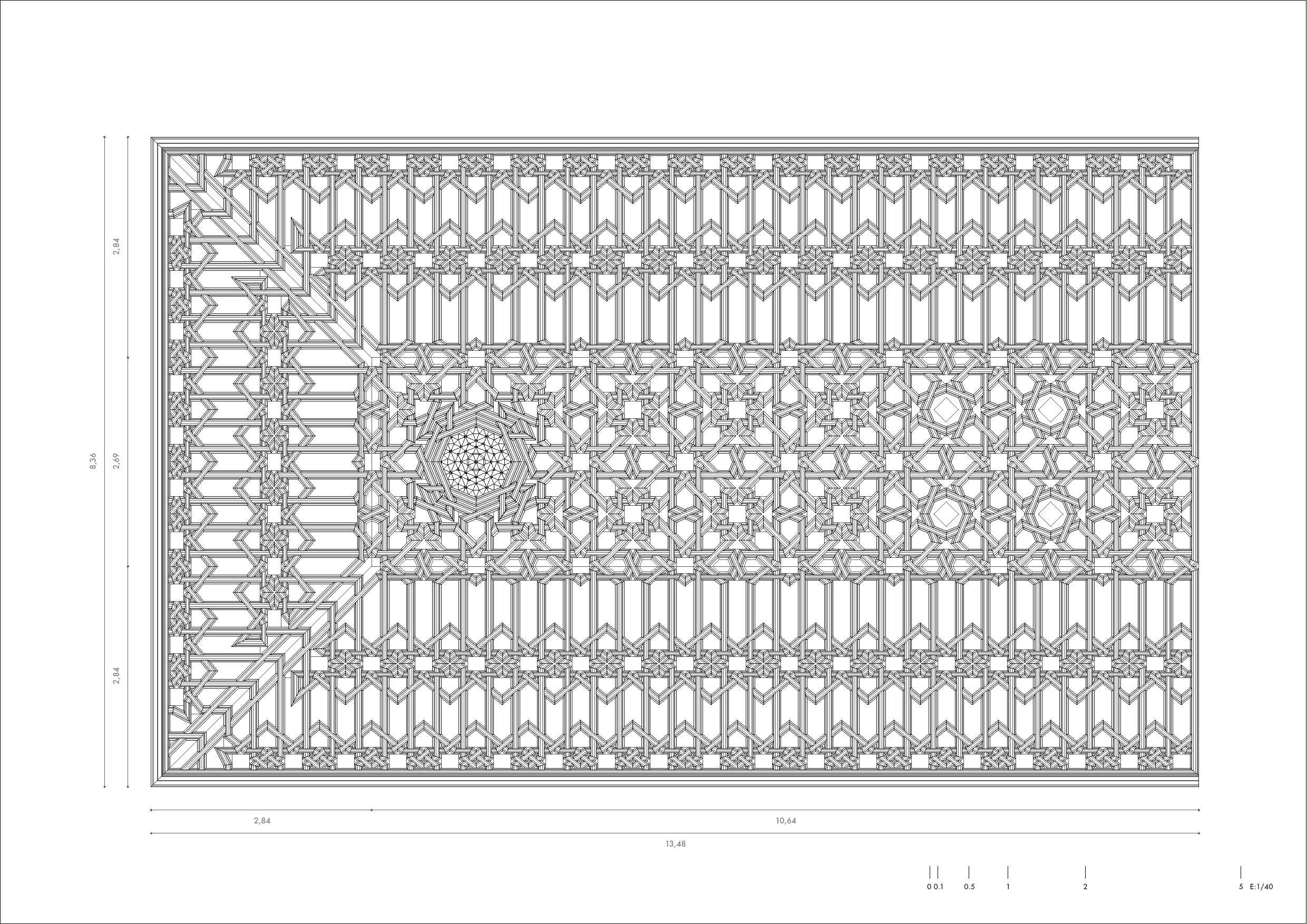

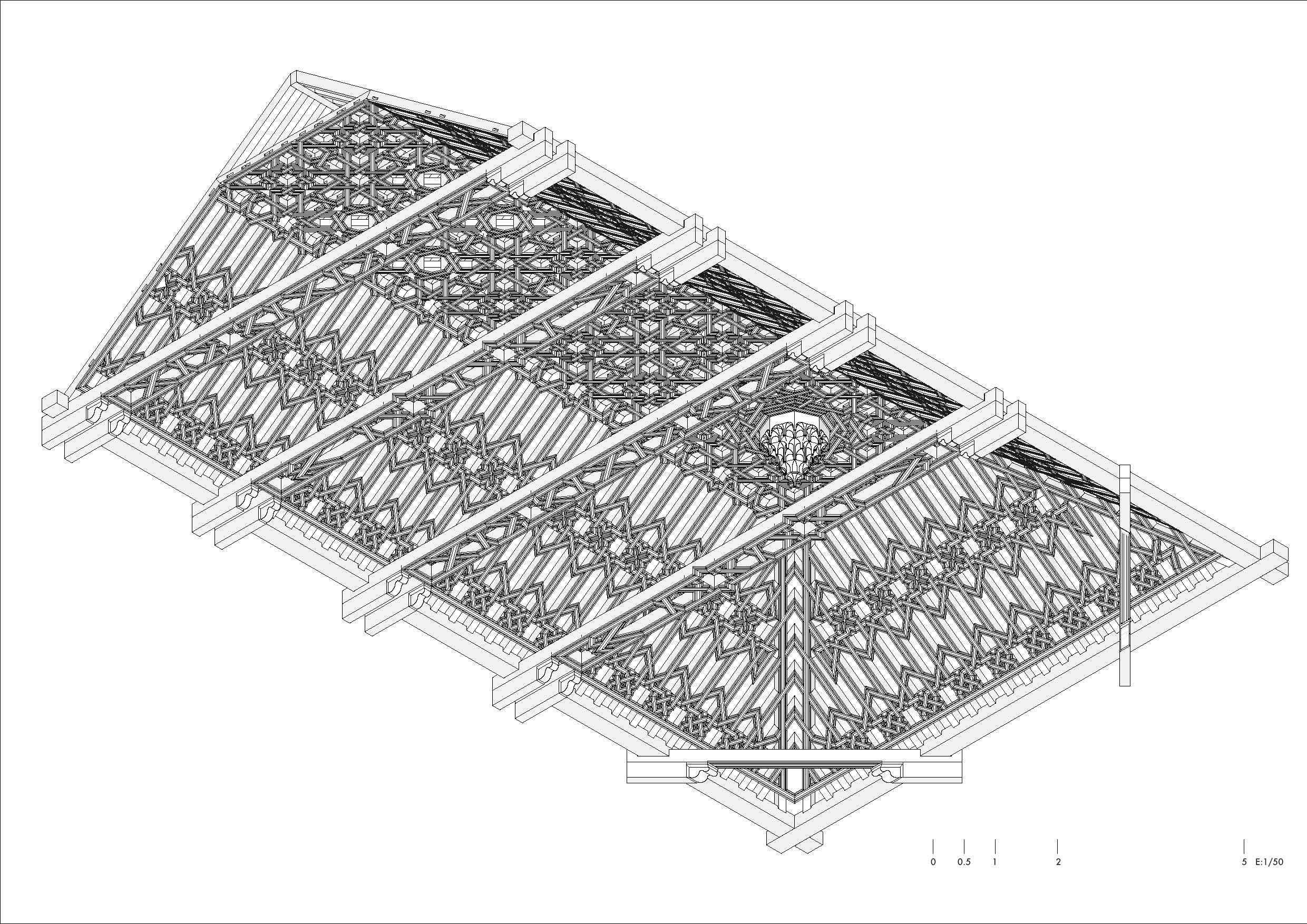

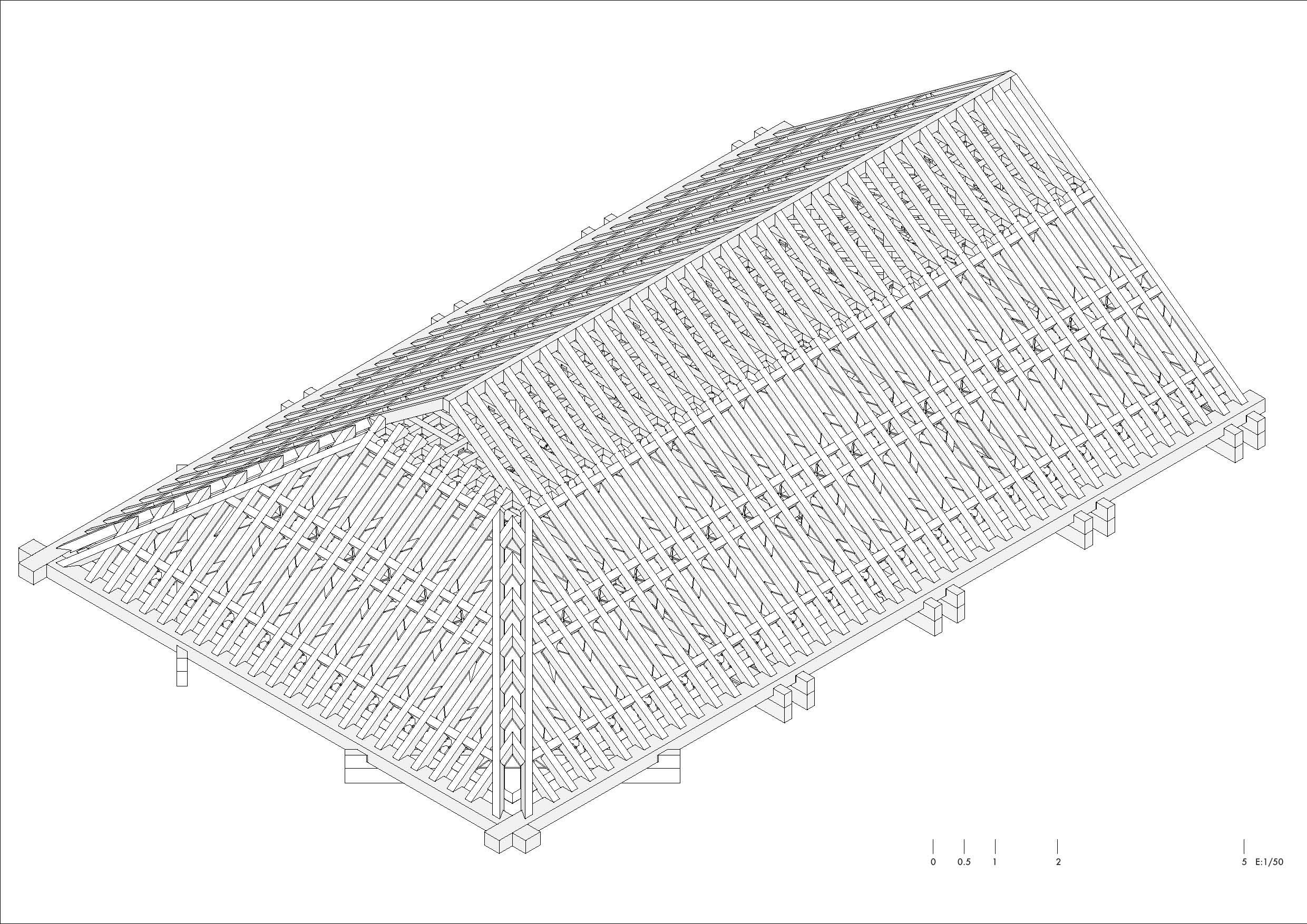

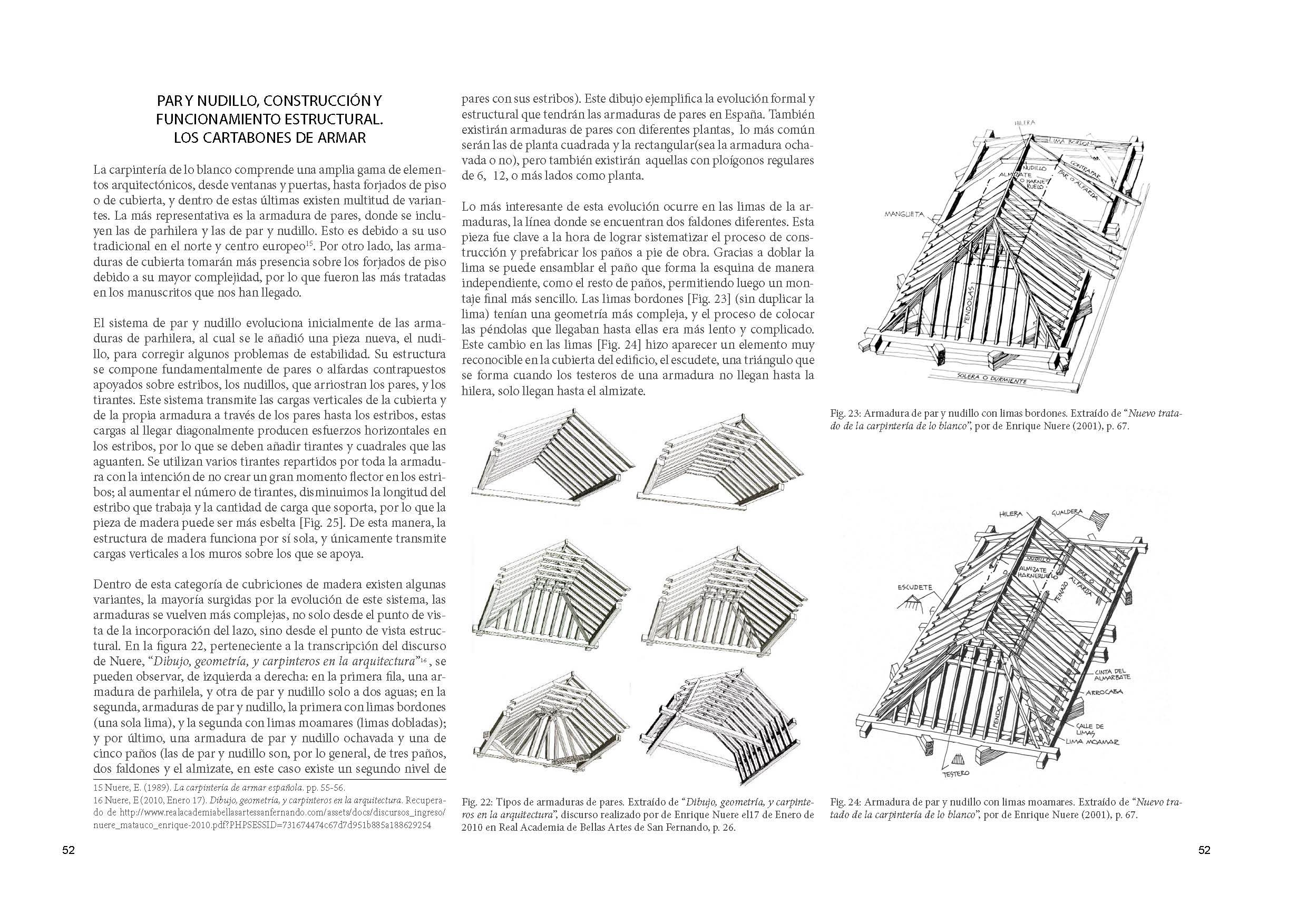

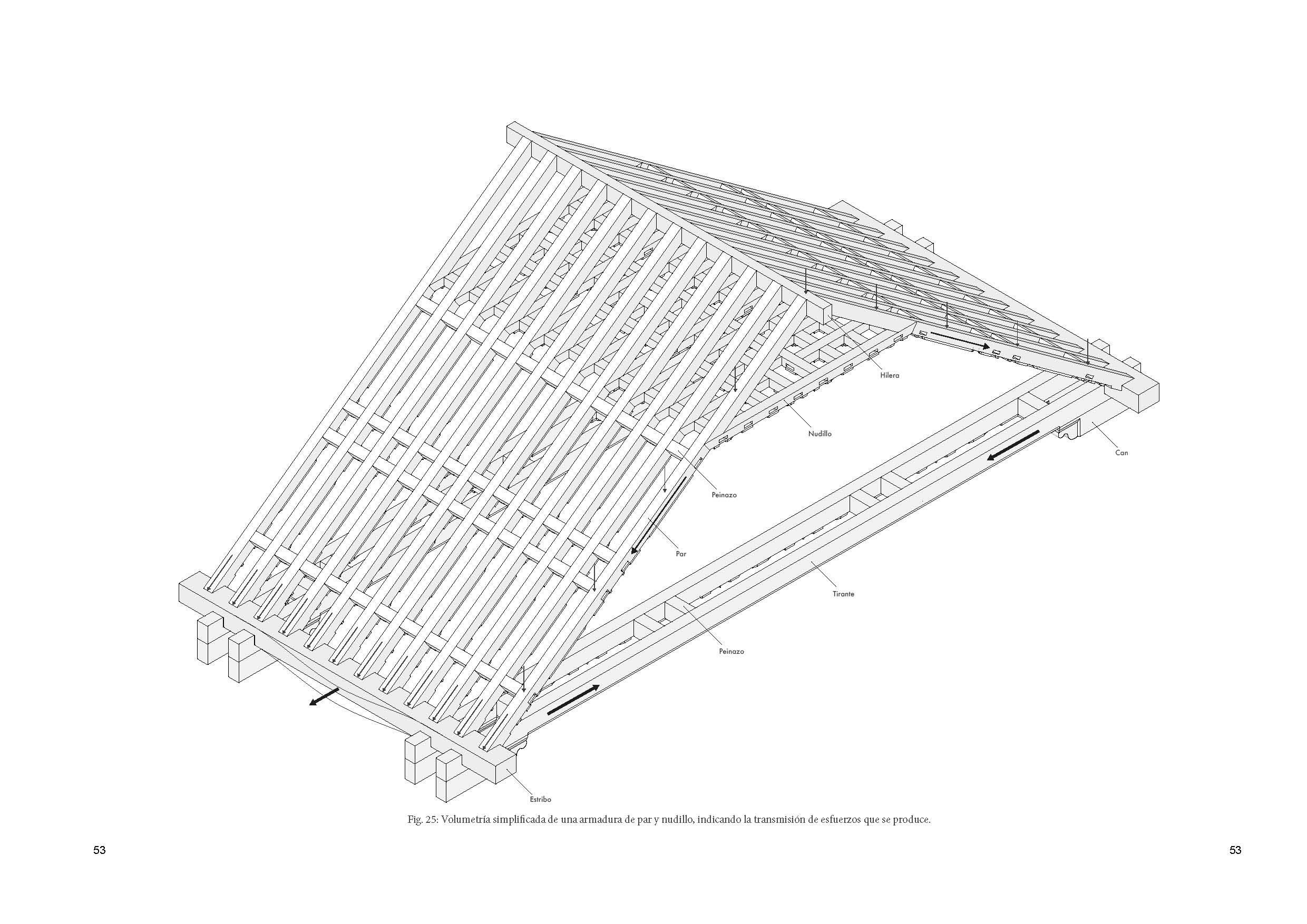

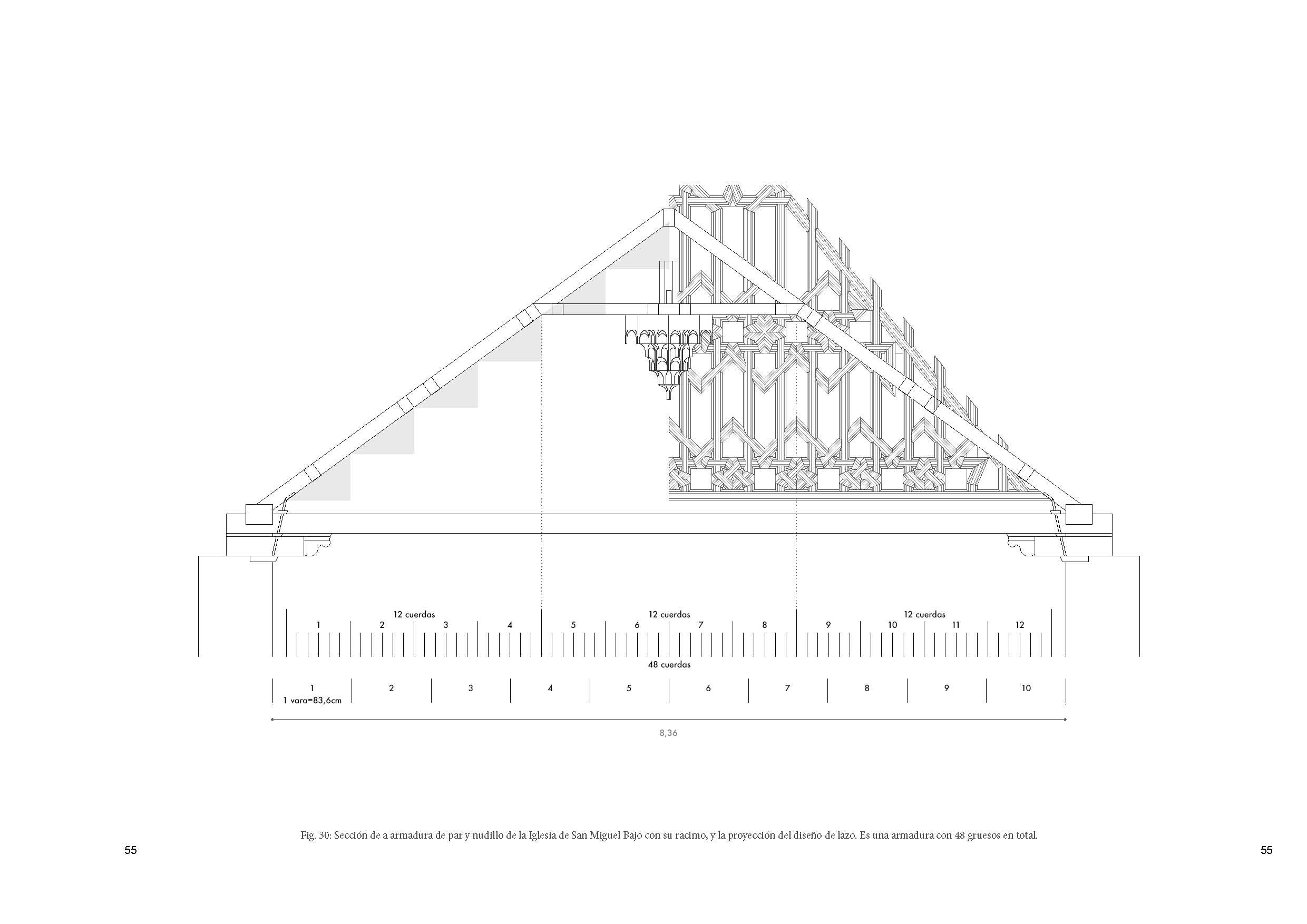

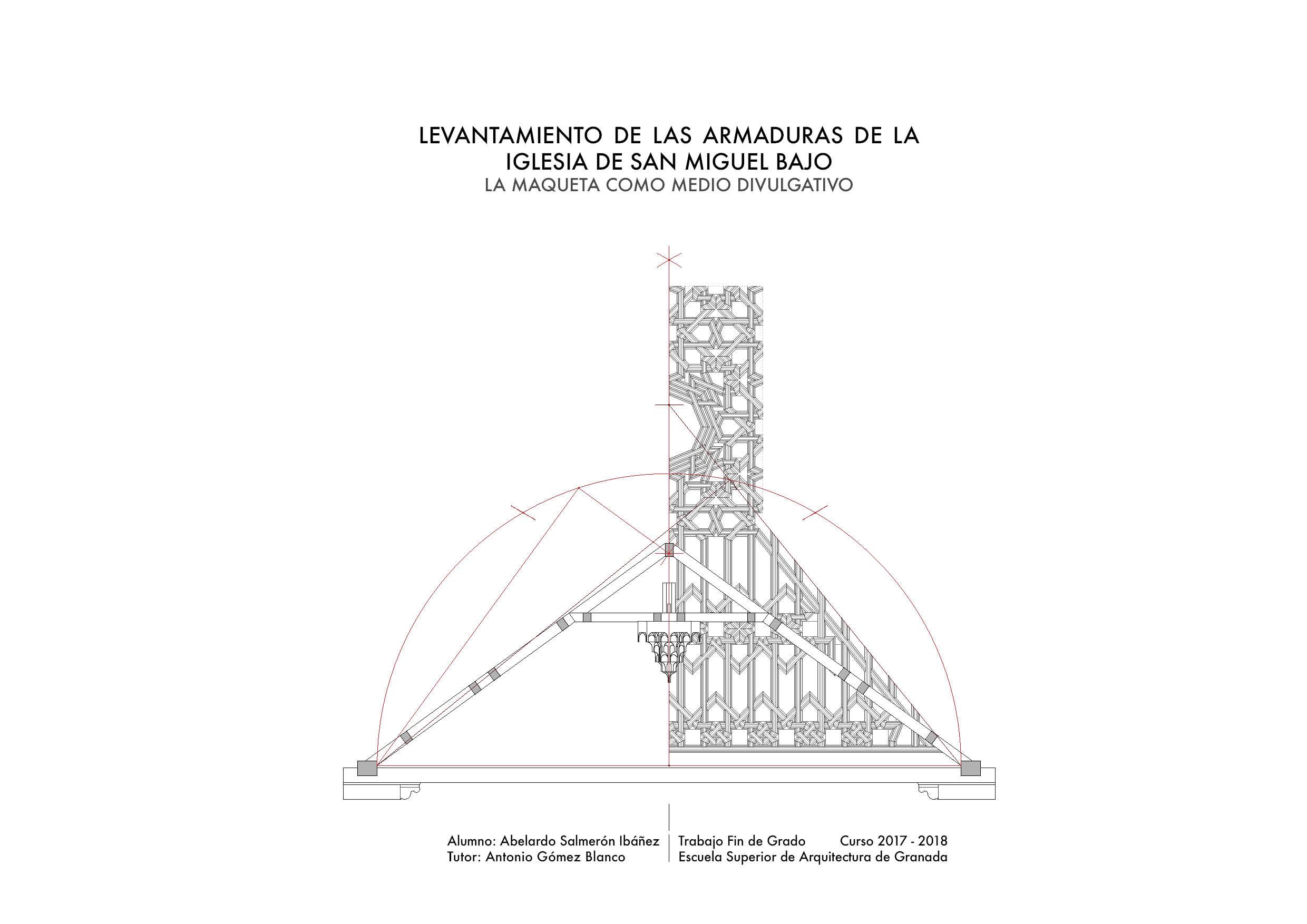

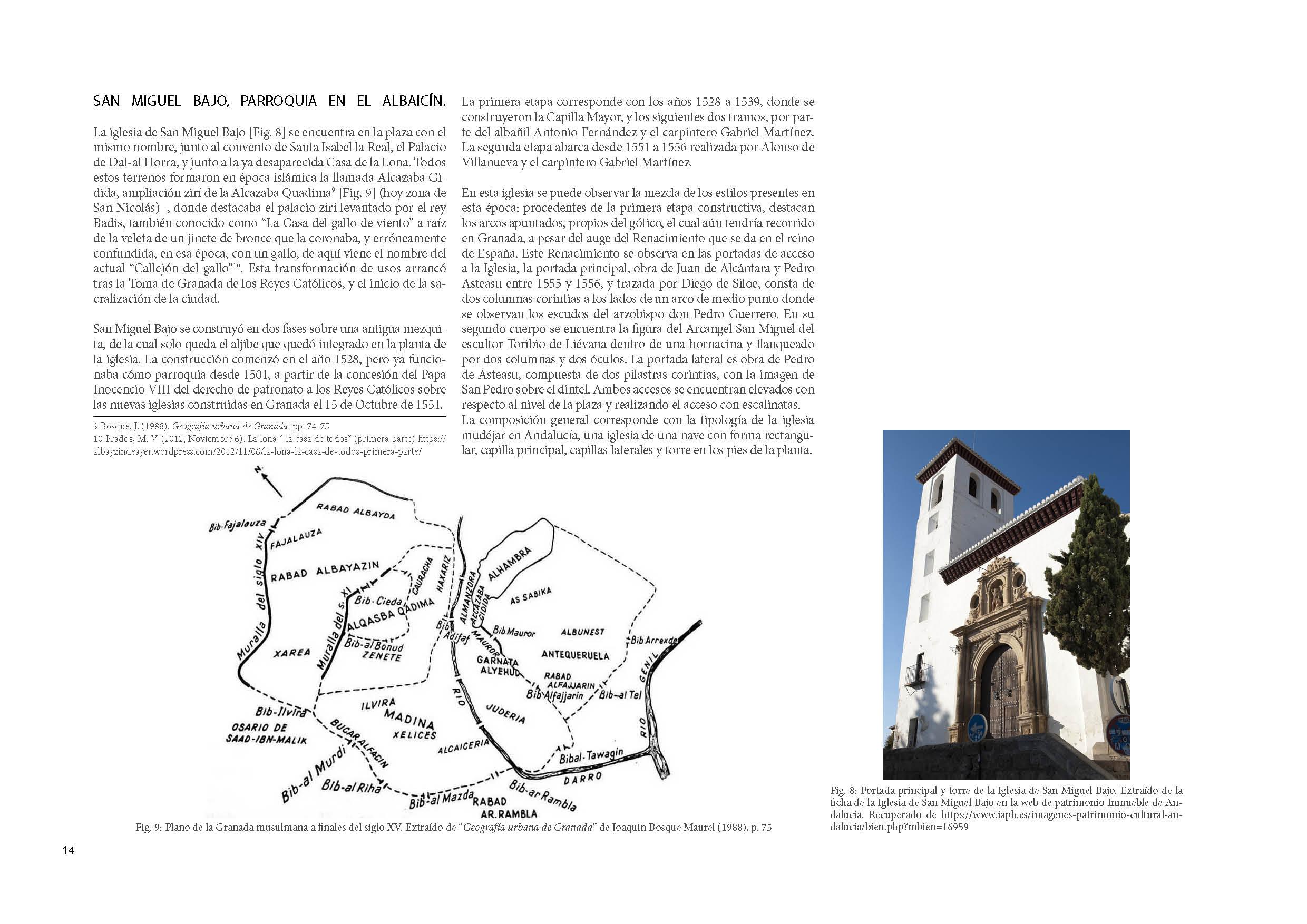

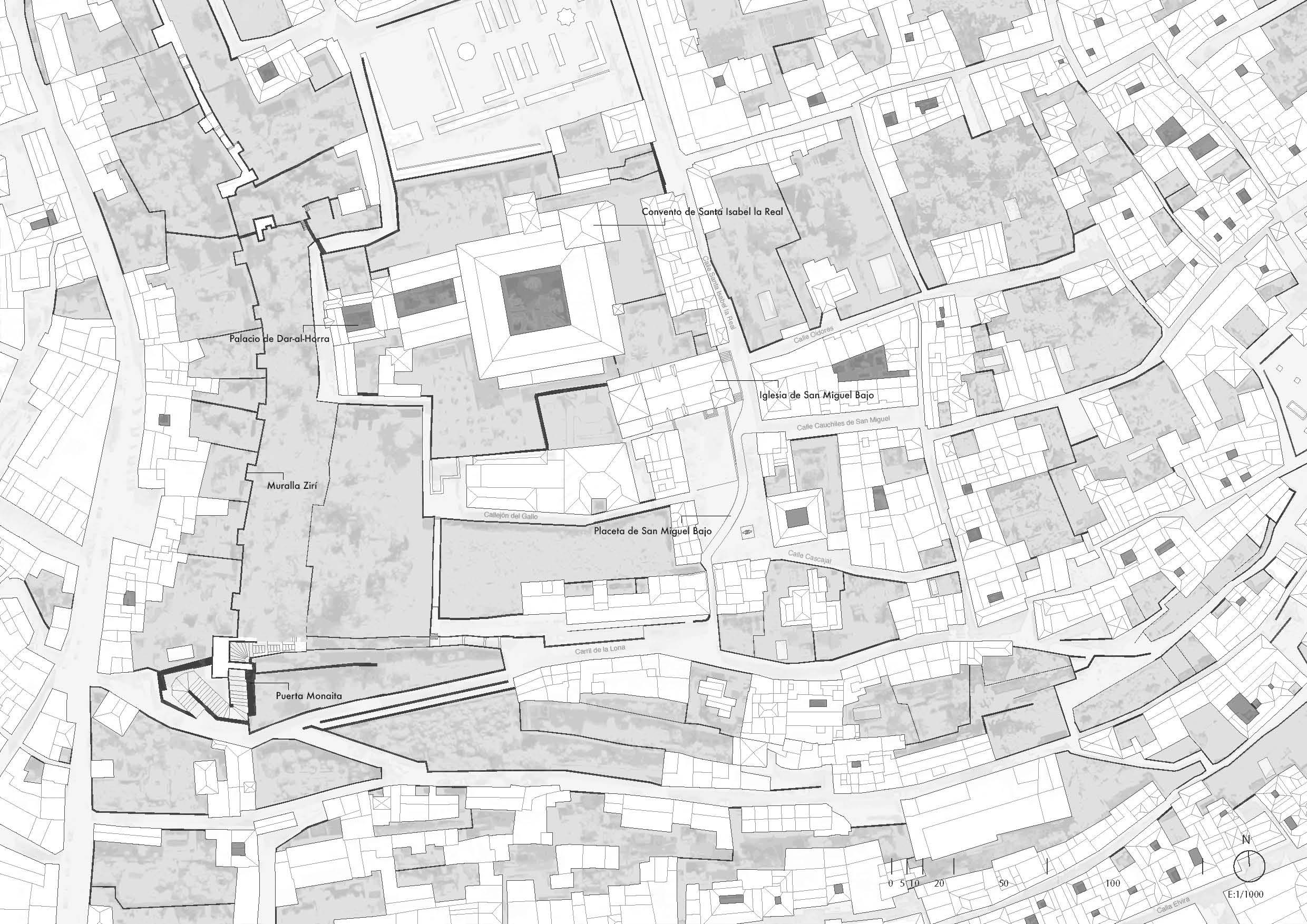

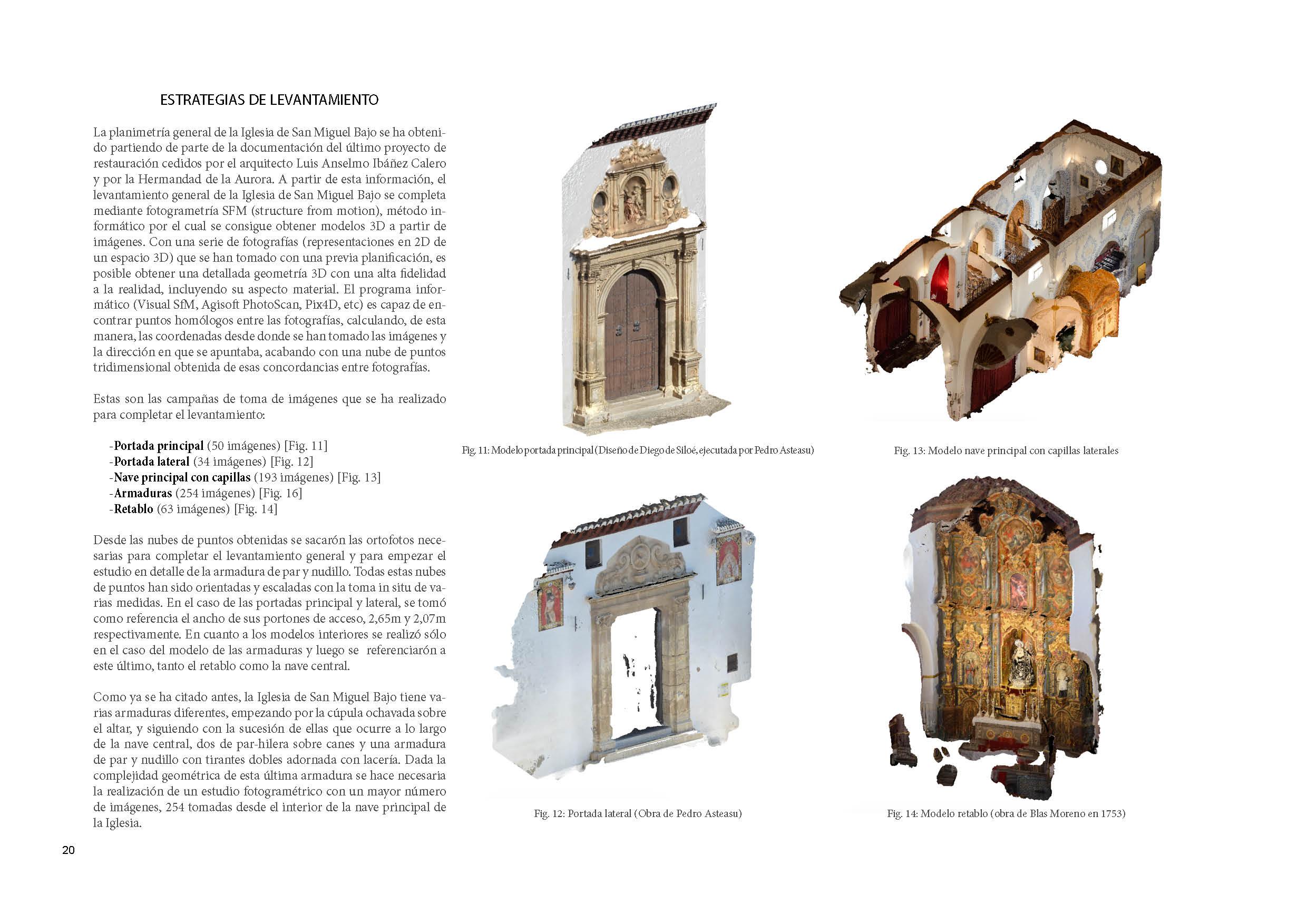

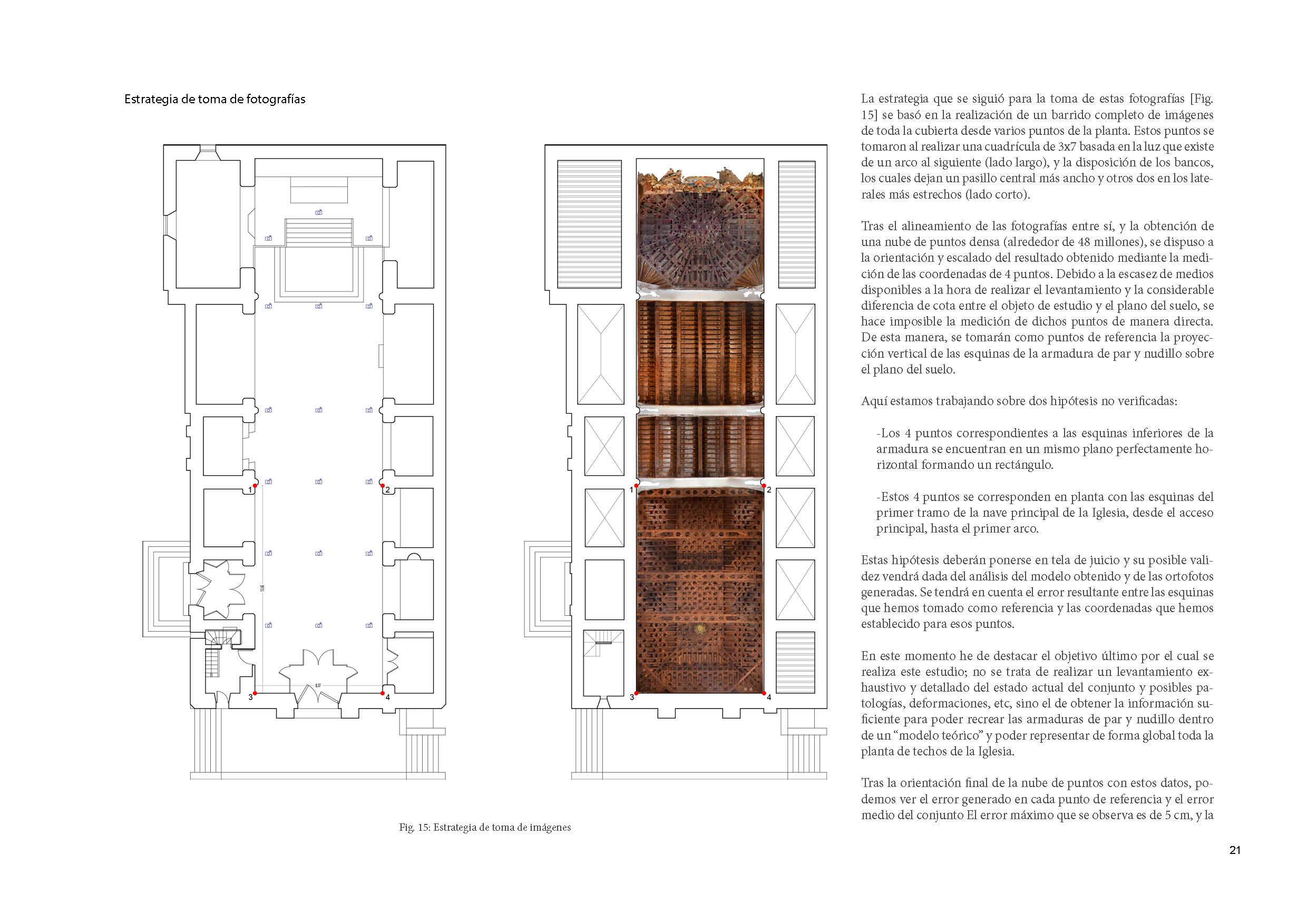

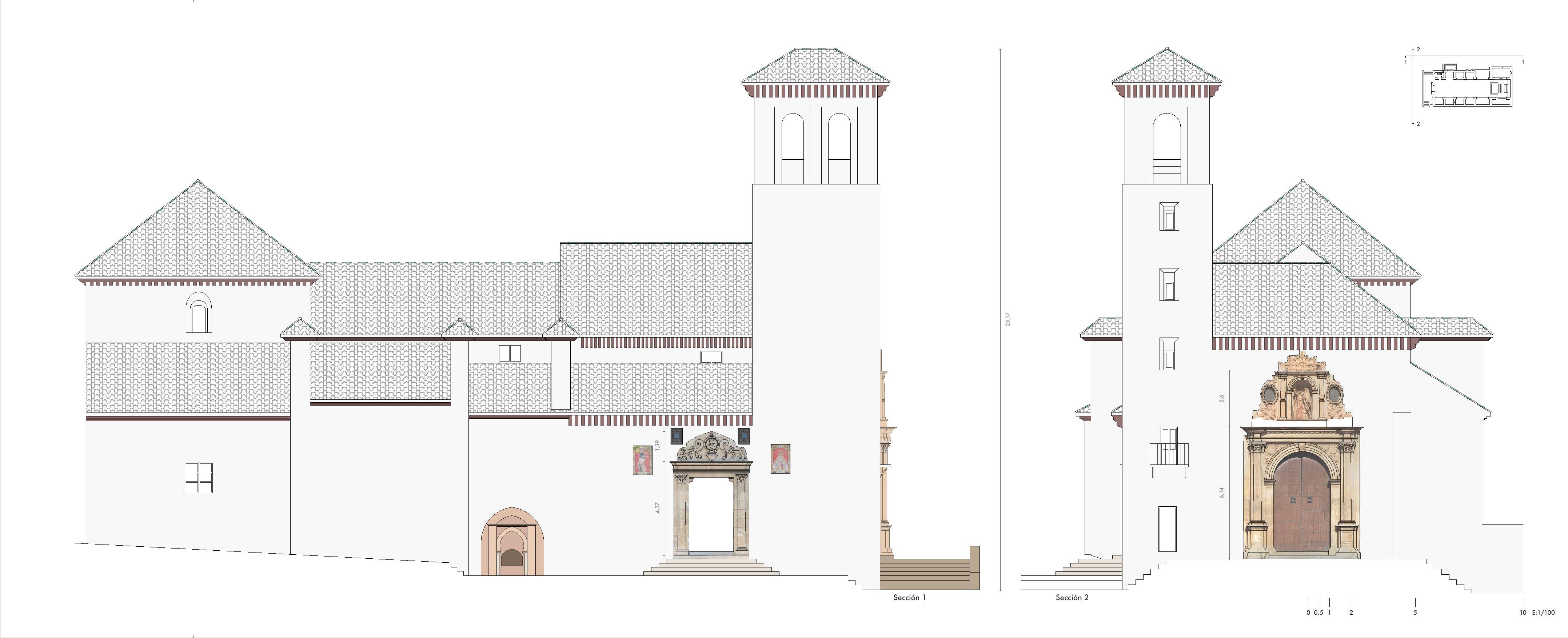

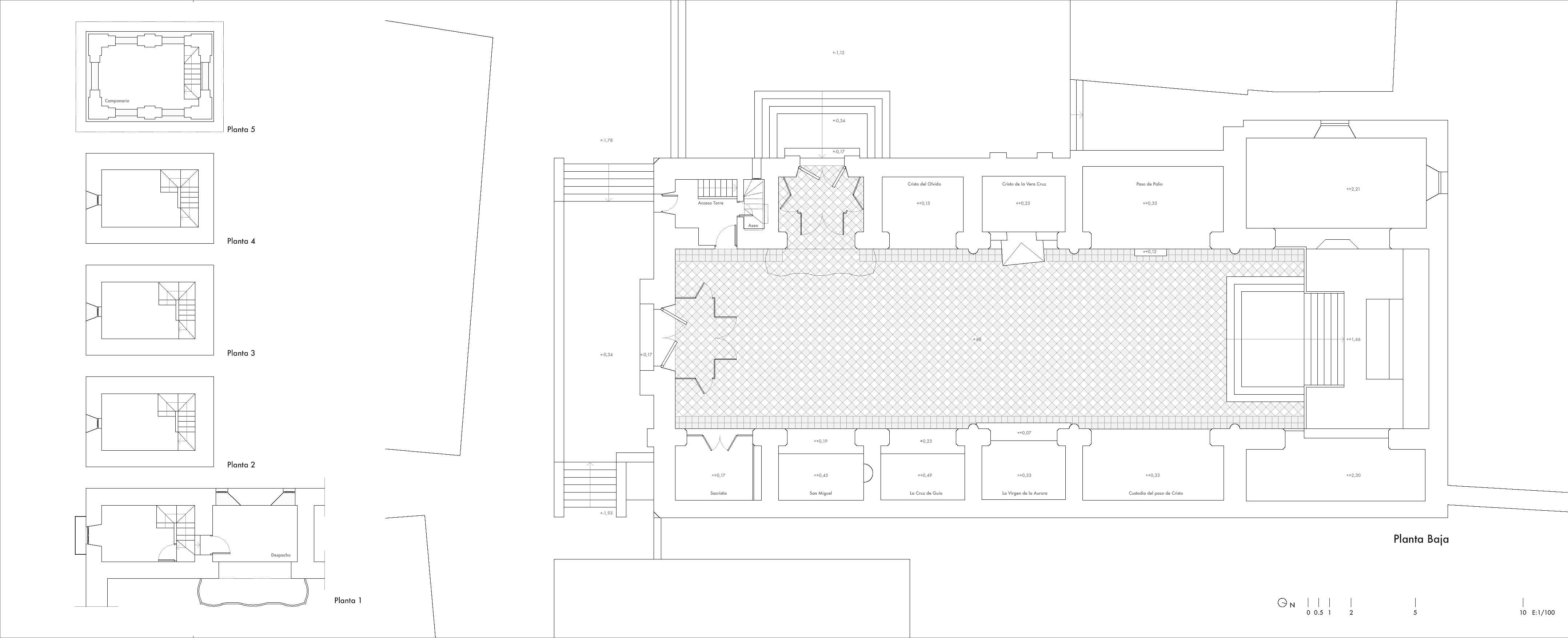

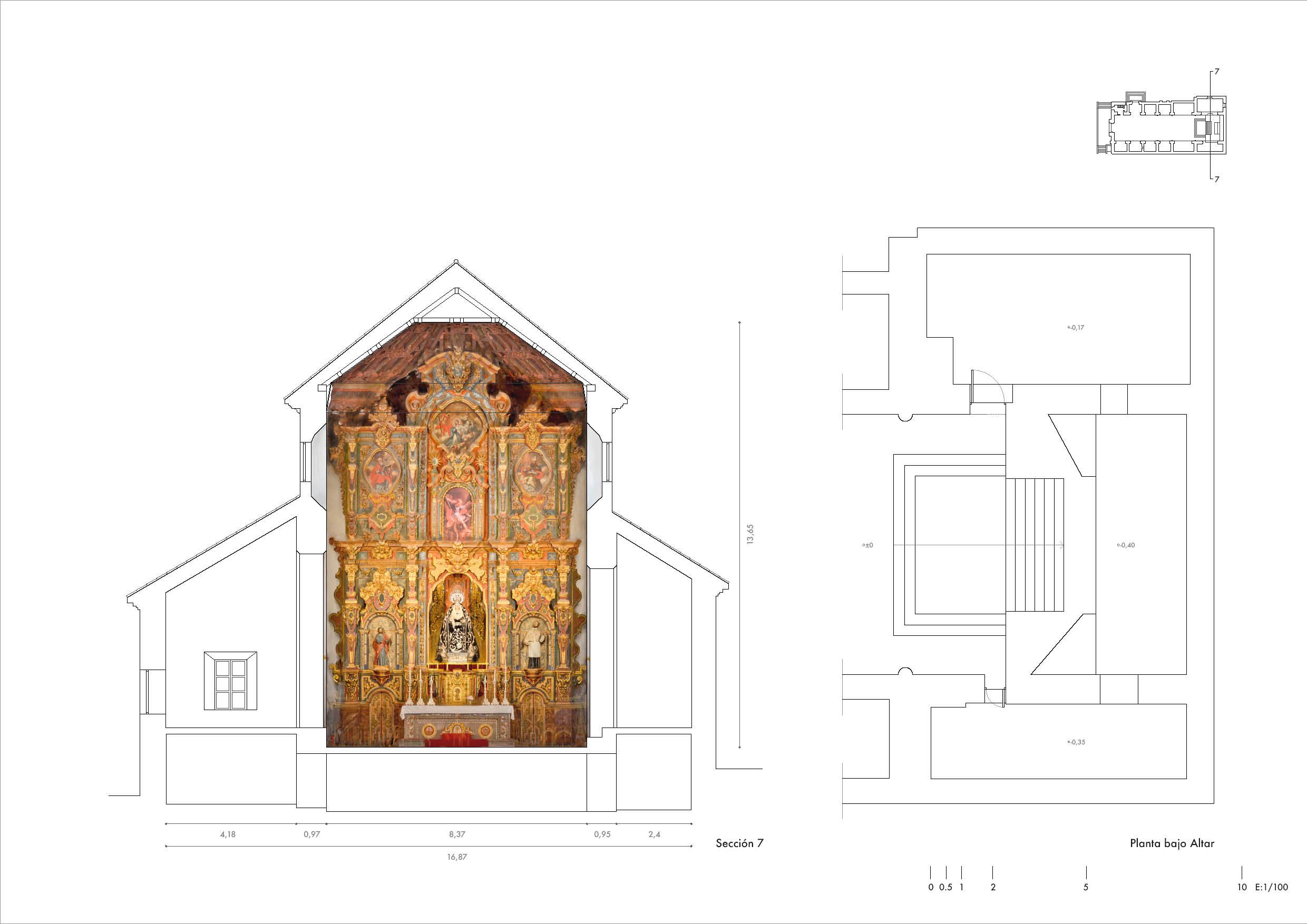

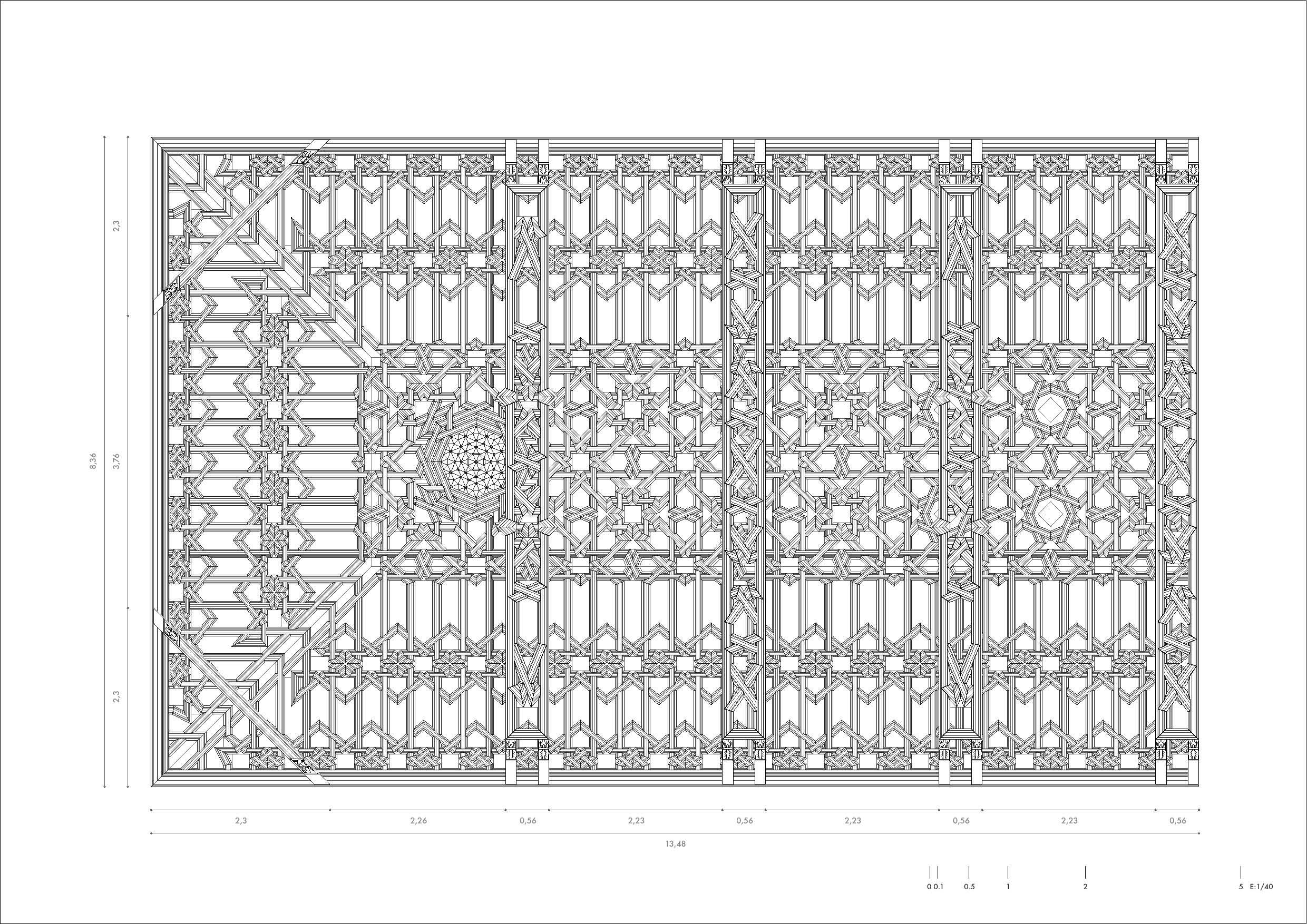

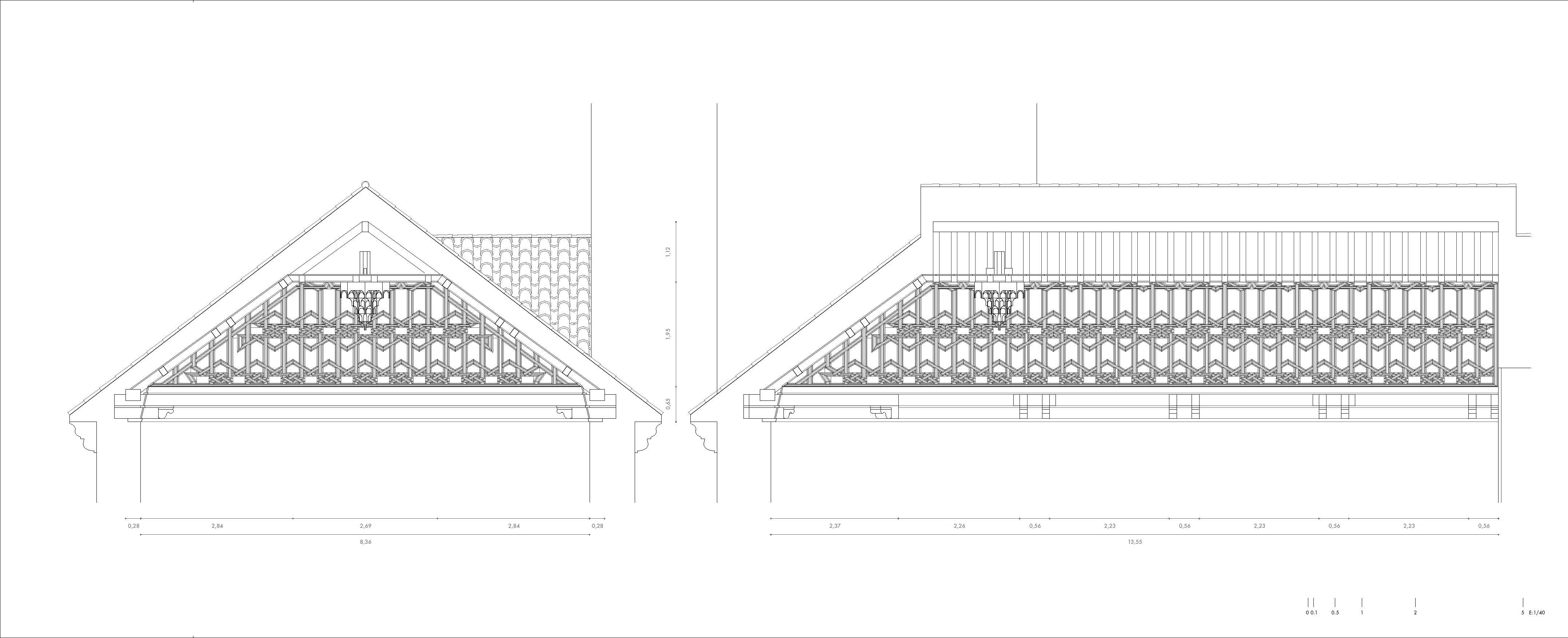

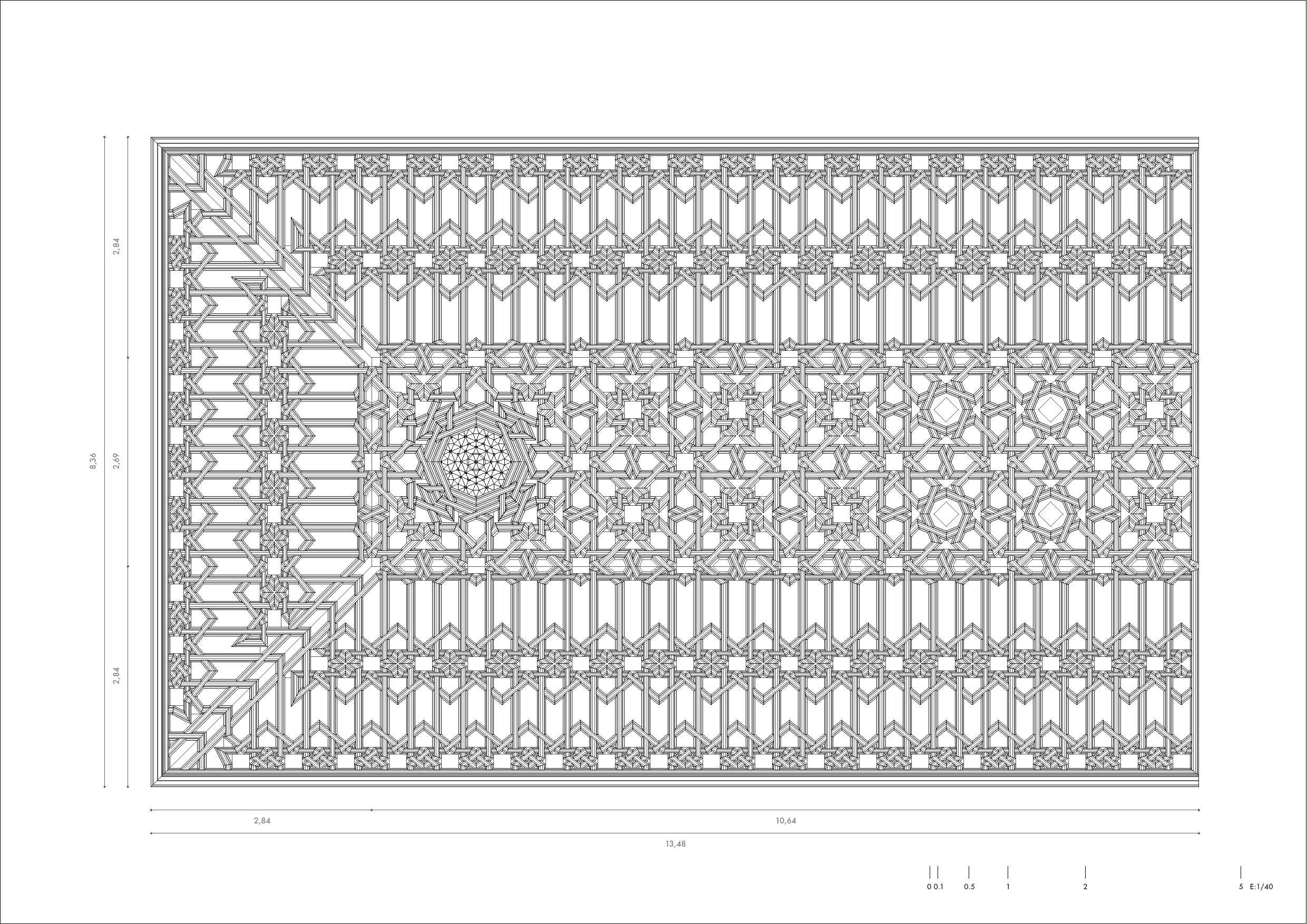

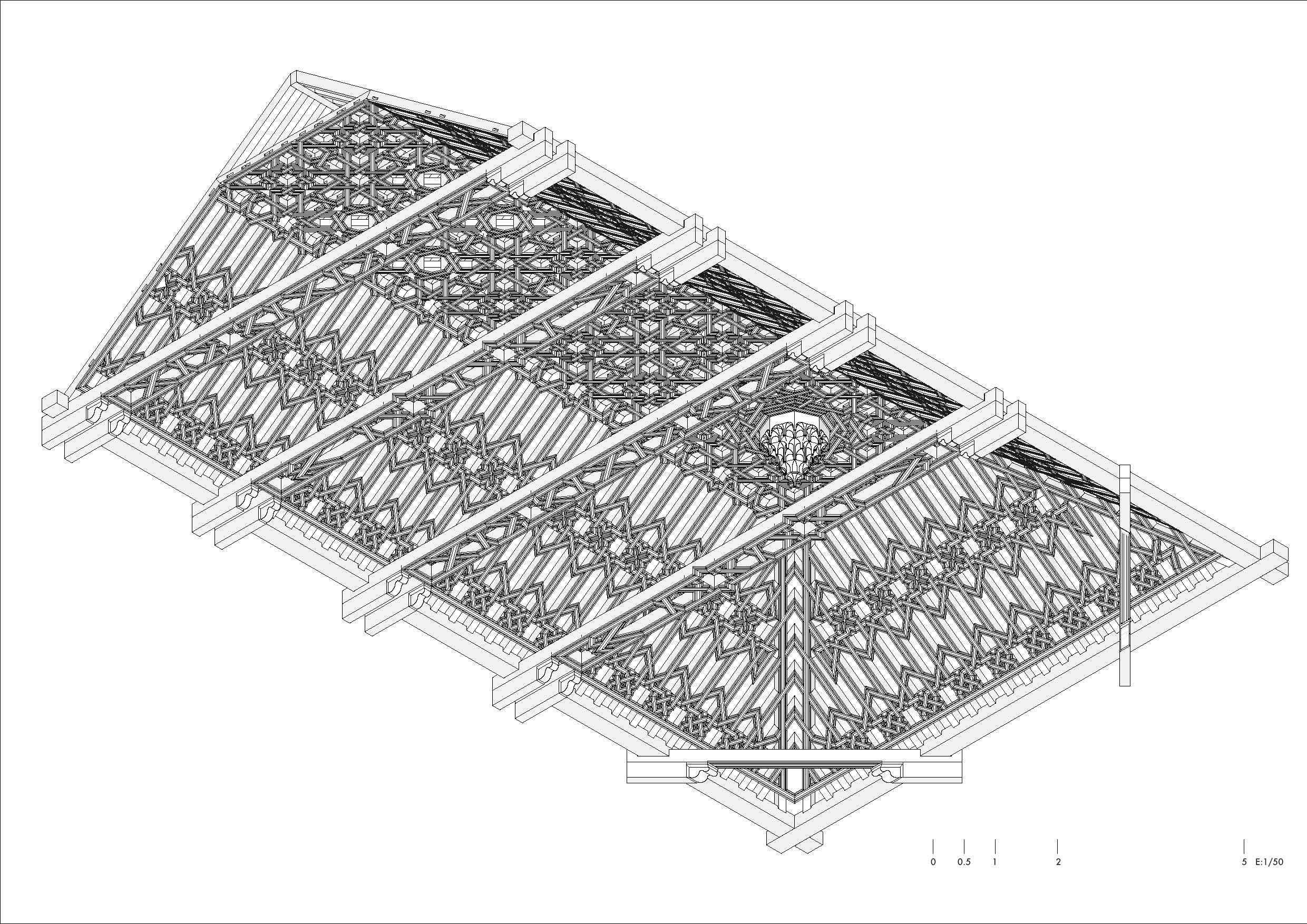

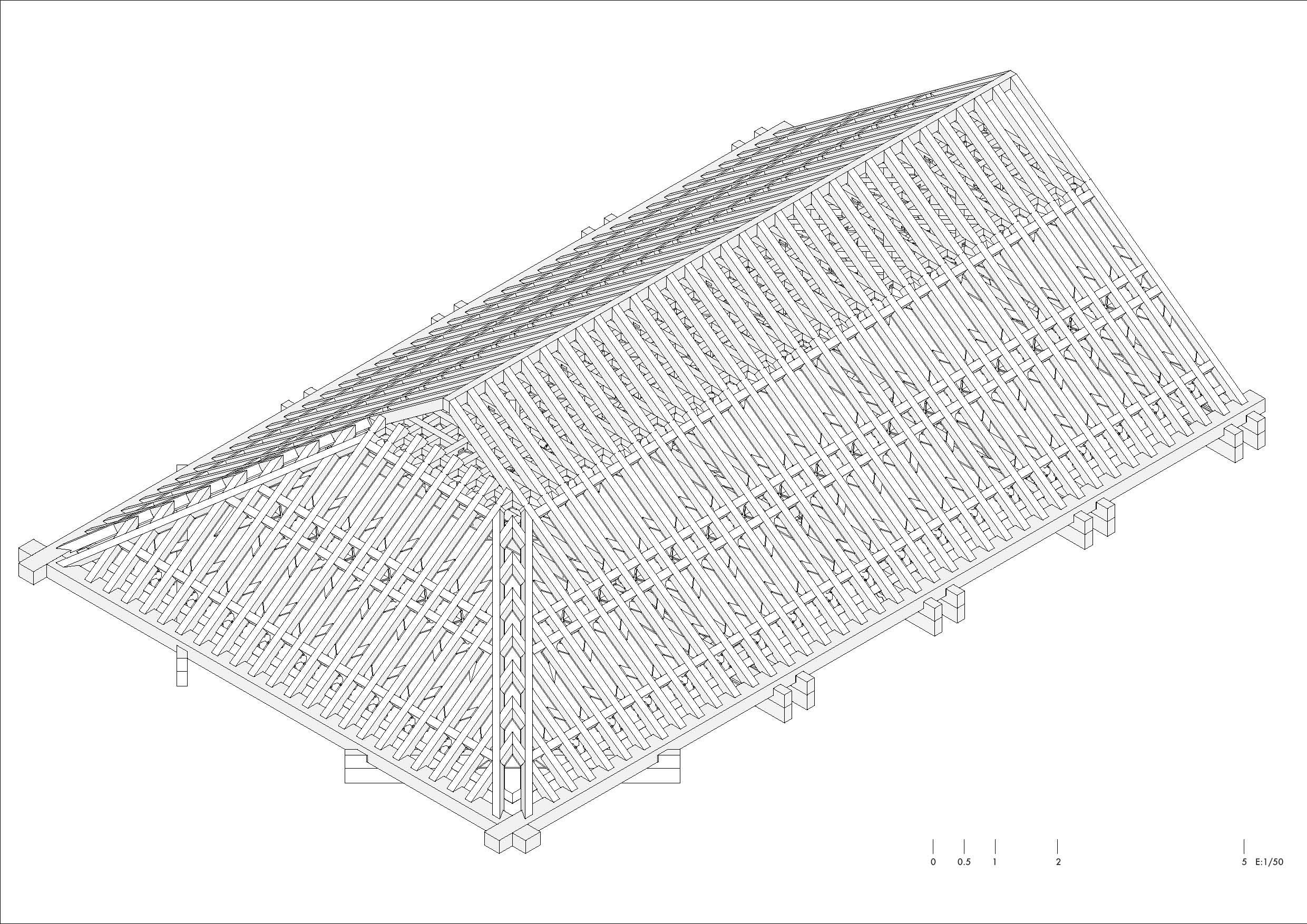

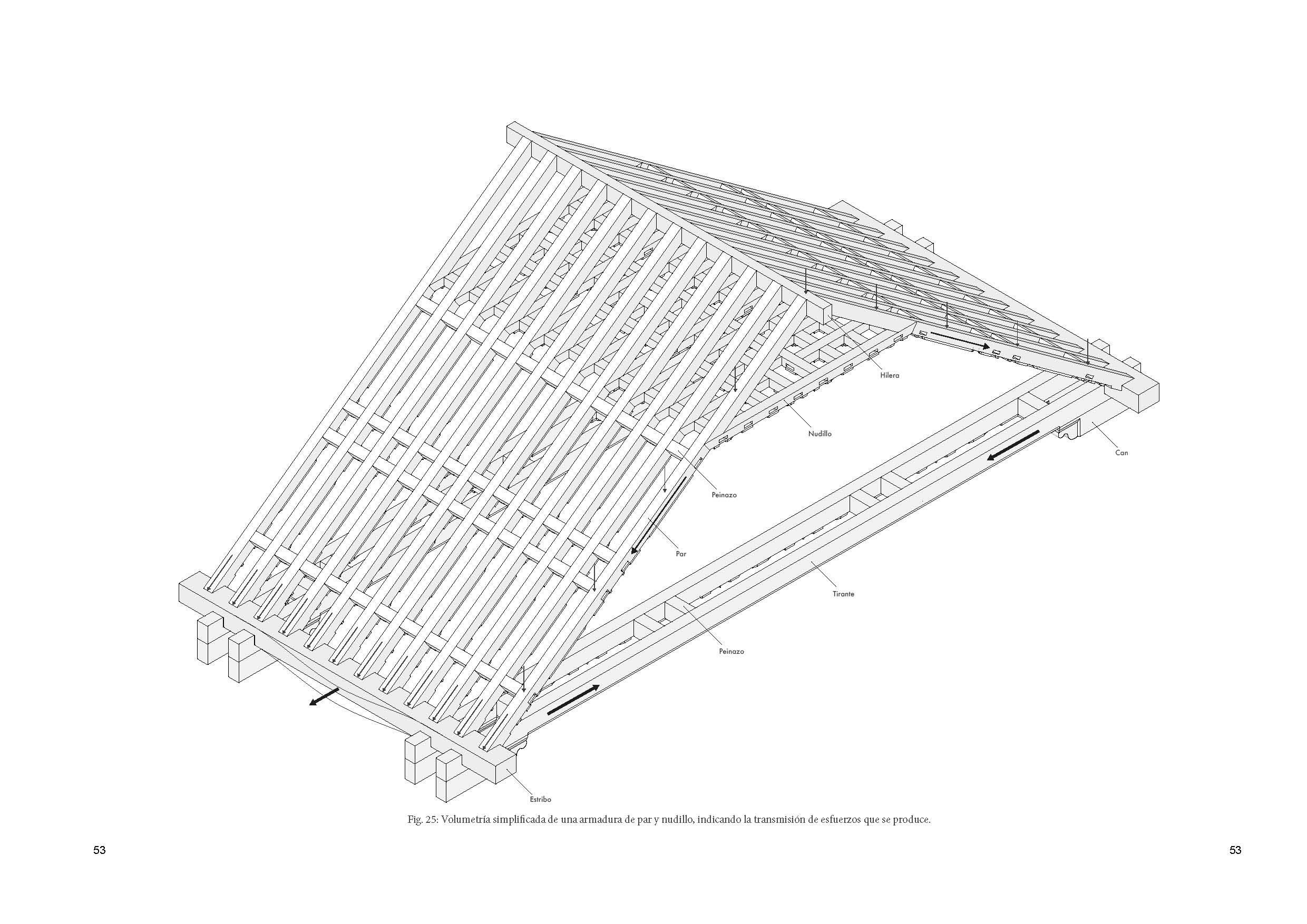

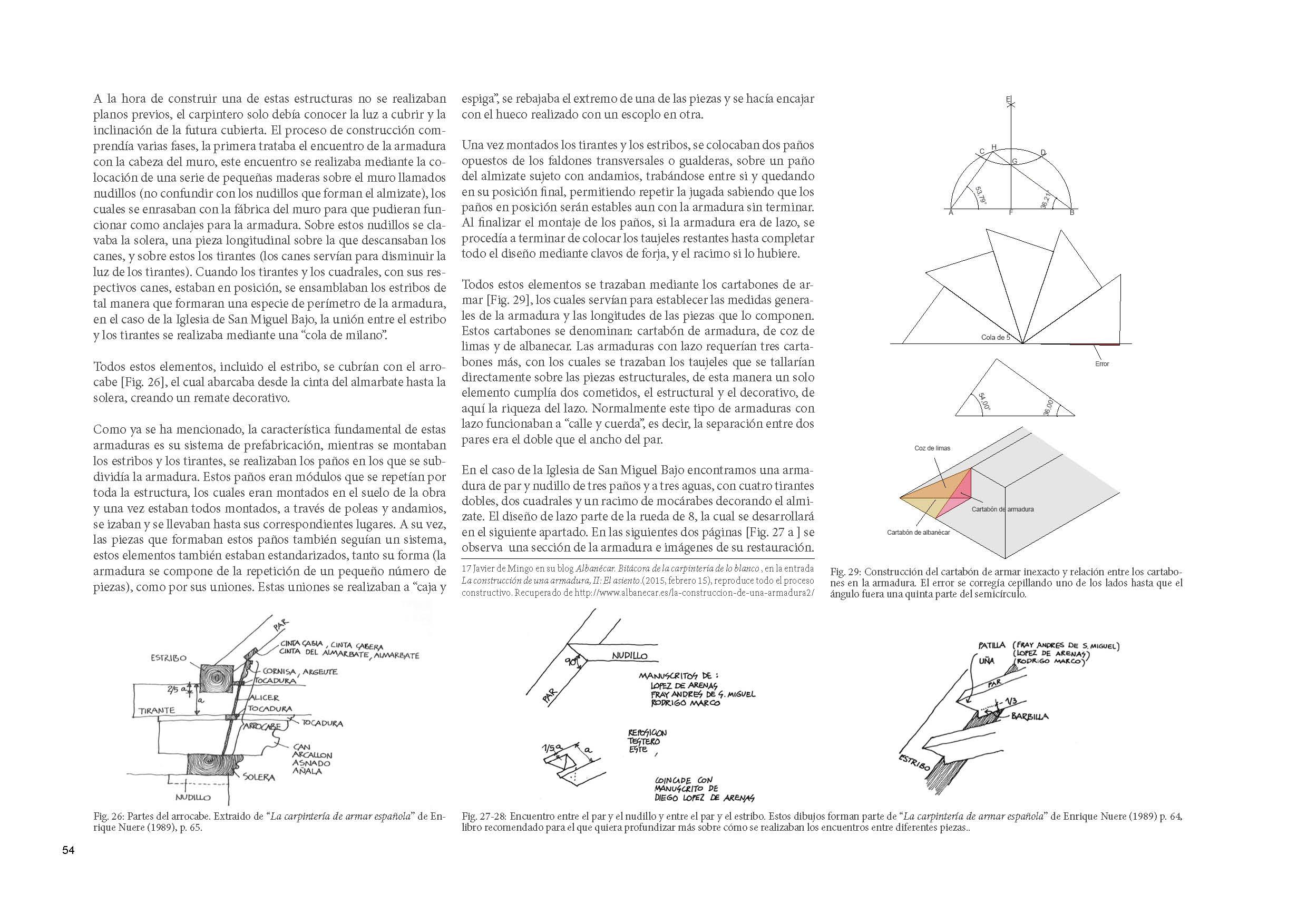

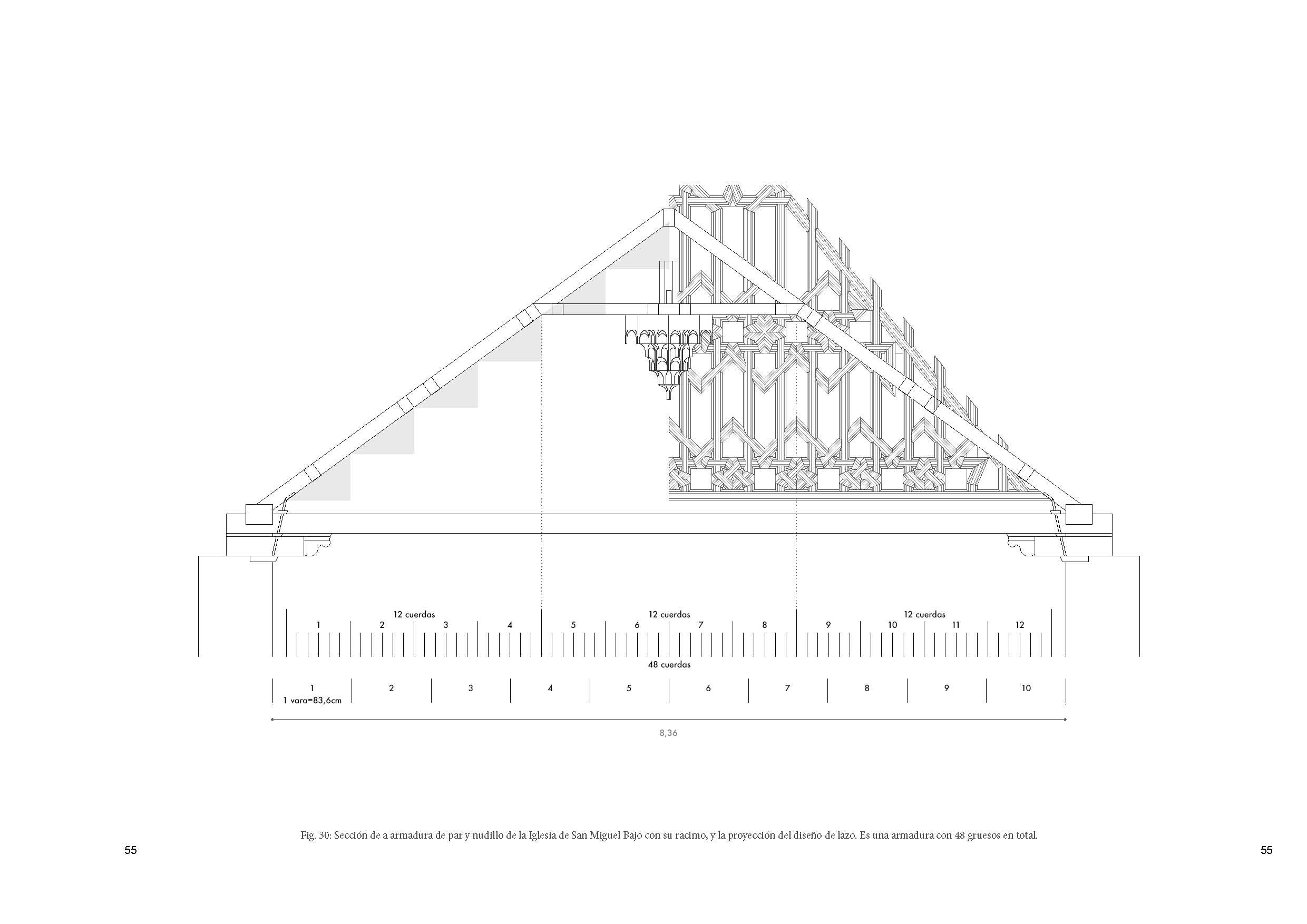

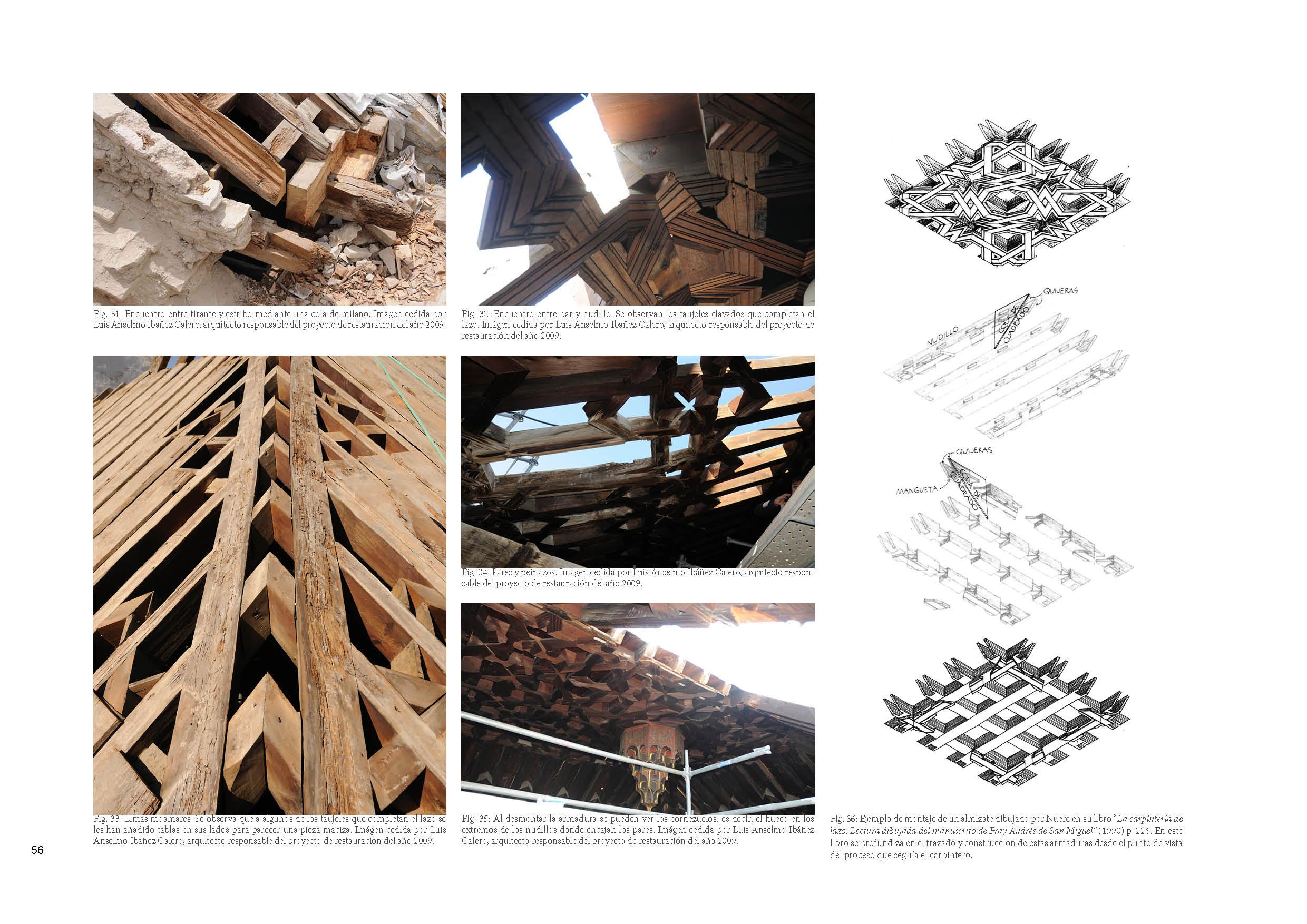

Se tratará de crear un modelo físico sobre un ejemplo significativo (la Iglesia de San Miguel Bajo en Granada), que permita, a través de su montaje, un aprendizaje rápido y completo del funcionamiento estructural de este tipo de armaduras de madera, del proceso constructivo del mismo y de las leyes geométricas que lo vertebran.