7 minute read

Förändringar i användandet av legeringar för pressgjutning av aluminium

Text av Tomas Liljenfors, vd Bryne

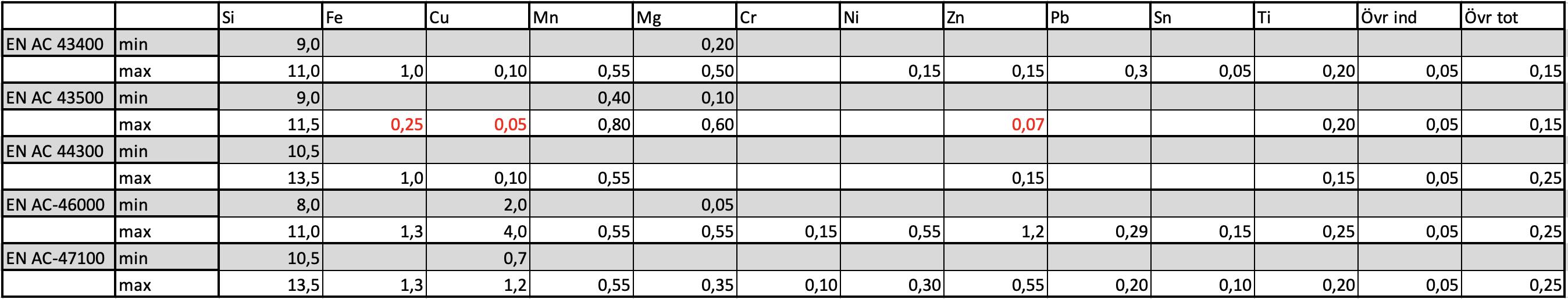

Gjutning är den äldsta tillverkningstekniken av metaller. Aluminium är en relativt ny metall som först för exakt 200 år sedan, efter att Ørsted tagit fram den första provet, har varit möjlig att gjuta. Idag står gjutning för en betydande del av all återvunnen aluminium som tillverkas, varav personbilsindustrin står för den största delen. Aluminiumgjutning står inför en stor omställning när bränsledrivna bilar ska ersättas av elbilar. Från att tidigare varit den stora dumpningsstationen för återvunnen aluminium genom motorblock och växellådor behövs nu en renare legering med bättre värmeledning och korrosionsskydd än tidigare legeringar. Motordelar har historiskt tillverkats med press- gjutning i EN AC-46000, en legering med stora toleranser för legeringsämnen som koppar, järn och zink. Denna legering är mer hållbar (ger ett lägre CO2-avtryck) än andra återvunna legeringar eftersom den tolererar större mängder end-of-life(EoL)skrot och den kräver inte heller lika mycket processkrot. Någon jungfrulig aluminium behöver inte användas för denna typ av legering, men jungfruliga legeringsämnen som kisel och magnesium behöver tillsättas, även om en stor del kan återanvändas från skrotråvaran. Legeringen har så stora legeringsintervall att en tillverkad charge har helt olika egenskaper än en annan. Fördelen är att legeringen är robust och det är svårt att hamna utanför legeringsspecifikationer. De höga halterna av magnesium (upp till 0,5 %), koppar (2-4 %) och zink (upp till 1,2 %) ger legeringen styrka, den höga järnhalten (upp till 1,2 %) gör att gjutgodset släpper lätt från järnformen och den variabla kiselhalten (mellan 8-11 %) gör legeringen anpassningsbar till olika godstjocklekar. Problemet med legeringen är att de höga legeringsämnena gör legeringen spröd vilket hindrar legeringen från att användas i krockpåkända detaljer eller användandet av självgängande infästningsanordningar vid fogning av motorkomponenter. Många gjuterier som har använt sig av den breda specifikationen utan att smalna av specifikationen har lärt sig att gjuta med en metall som ena gången beter sig som sirap och andra gången som saft. Detta har gjort tillverkningen robust, men egenskaperna långt från optimala. För att skapa förutsättningar för robust gjutning görs ingöt och övergöt överdimensionerade för att kompensera för variationer i metallkvalitet. Detta ger en stor kostnadsökning och påverkar också energiförbrukningen eftersom ungefär hälften av det som gjuts är komponenter och hälften är delar som får smältas om igen. Med tanke på att en till flera procent av aluminiumet förbrukas vid varje omsmältningscykel så kostar ett större ingjutnings- eller övergjutningssystem stora summor att omsmälta aluminiumet både för ekonomin och miljön. Ofta döljs detta slöseri genom att materialflödet i en fabrik inte följs upp.

Renare legeringar för elmotorer har lägre halter av järn, koppar och zink. Detta innebär att mindre EoL och mer processkrot eller jung- fruligt material används i dessa legeringar. Legeringar som EN AC43400 och EN AC-44300 används där legeringssammansättningen (än så länge) är framför allt består av processkrot men även av en mindre mängd EoL-skrot. Det är den låga kopparhalten (max 0,10 %) som kräver renare skrotkvaliteter och därmed ger ett högre fotavtryck. För legeringar med ännu lägre legeringshalter, som historiskt varit tillverkade av främst jungfruligt aluminium, är det halten järn och koppar som sätter stora begränsningar på hur mycket EoL-skrot som går att använda. Trenden är att mer rent processkrot används i dessa typer av legeringar för att minska klimatavtrycket. Användandet av skrotbaserad råvara skapar en större skillnad mellan tillverkningssatser, eftersom skrotet varierar i kvalitet, vilket kräver en robustare smältkedja i gjuteriet. Detaljer som utsätts för deformation, genom att vara en del av en bils krockegenskaper, är historiskt inte gjutna. Pressgjutna strukturdetaljer, som var i ropet för 10–15 år sedan, använder sig av legeringar med mycket kisel, men i övrigt låga legeringshalter. Legeringar som EN AC-43500 liksom ett flertal speciallegeringar utan tillstymmelse till EoLskrot i, har utvecklats under åren. Många av dessa legeringar kryddas med exotiska legeringsämne som till exempel zirkonium eller molybden. Att introducera EoL i dessa typer av legeringar är svårt eftersom föroreningsrisken blir stor. Dessa legeringar hållbarhetsförbättras istället genom att tillsätta processkrot för att därmed få en hållbarhetsstämpel på legeringen.

Stora gjutgods, som mega casting, kräver ofta långa avstånd för metallen att fylla ut verktyget. Kiselhalten behöver vara relativ hög, men föroreningar som begränsar flytbarheten behöver hållas nere. Gjuterier som tillverkar delar till amerikanska elbilar har en halvsilumin-legering, där kopparhalten typiskt ligger mellan 0,7 och 1,2 %. Dessa legeringar går att tillverka med återvunnen råvara men stora, tunna gjutgods kräver en mindre variation mellan råvaruleveranserna, och därmed en robust smältkedja. Även Sverige har ju berikats med ett gjuteri för stora pressgjutna detaljer till personbilar genom Volvo Cars mega casting på Hisingen. Skandinaviens största pressgjutmaskiner finns inte längre i Södra Vi utan på västkusten. I förra numret av Aluminium Scandinavia kunde vi läsa att även Volvo Cars satsar på minst 50 % återvunnen råvara i sitt gjutgods. Det är en utmaning att gjuta stora komponenter tunt, och än mer med återvunnen råvara. Jag är en av många som med intresse följer deras framgångar och tror att övriga svenska gjuterier kan utvecklas med denna resa. Det kommer dock kräva en omställning för många gjuterier angående hur man ska hantera värdekedjan för smält metall. Logistiken runt smält aluminium kommer framöver inte vara ett självspelande piano, utan något som behöver utvecklas.

Trenden är på många håll att det renare skrotet som idag används till renare återvunna legeringar (till exempel EN AC-43400/44300) istället används för renare legeringar som EN AC-43500, liksom produktnamn som Magsimal, Castasil med flera. Processkrot är också åtråvärt för plåtoch profiltillverkare varför vi fortsatt kommer se ett ökande pris för denna råvara. Även renare EoL, som tryckplåtar och använda byggprofiler, är en åtråvärd råvara på marknaden. Det intressanta att tänka på är att dessa råvaror också tidigare användes till legeringar. Att ersätta den mängd processkrot i de ursprungliga återvunna legeringarna kan endast göras av EoL-skrot eftersom allt processkrot som genereras också används. Om mängden EoL-skrot kommer att öka med motsvarande volym så finns det en faktisk vinst med att flytta det rena skrotet till renare legeringar, men om de historiskt återvunna legeringarna får lämna plats för de renare legeringarna, är det inte mycket vunnit. Priset på de rena återvunna legeringarna kommer att fortsätta öka och det finns en risk att dessa ersätts av en legering som tillverkad av jungfruliga råvaror. Halvsiliuminer, som till exempel EN AC-47100) med en högre koppar- halt är en intressant legeringsgrupp som idag inte används i Sverige. Även legeringar för applikationer som tål högre halter av järn, koppar och zink är av högt intresse. Om vi kan öka mängden använt EoL så finns det också en miljönytta med att flytta rent skrot till renare legeringar. Annars är det en suboptimering som får vissa produkter att glänsa. Men någon total miljövinst blir det inte.