www.agglomerati.ch info@agglomerati.ch ordini@agglomerati.ch

www.agglomerati.ch info@agglomerati.ch ordini@agglomerati.ch

Via Pian Scairolo 28 B 6915 Lugano - Noranco T +41 (91) 994 18 88

Via Campagna 2 6512 Giubiasco T +41 (91) 857 20 54

Seguici sulle nostre pagine social

www.silidur.ch info@silidur.ch

4133 Pratteln

T +41 (61) 378 79 80 F +41 (61) 378 79 00

8450 Andelfingen

T +41 (52) 305 22 11 F +41 (52) 305 22 12

Tubi di cemento, canalette, coni, cunicoli di evasione, pozzetti di raccolta acque pluviali, pozzetti d’ispezione, bacini di accumulo, telai, coperchi

Lucernari, griglie per lucernari, mattoni, BKS, paramano, copertine, Filtrapor, elementi per scale

Cordoli stradali, bordure, blocchi di demarcazione, fermaruote, spartitraffico, canalette, zoccoli

Lastre angolari (armate), elementi di muratura a secco, elementi per scarpate

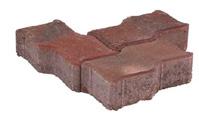

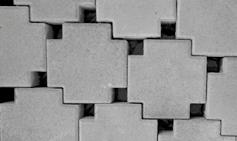

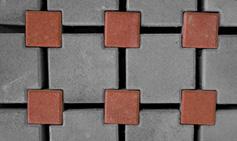

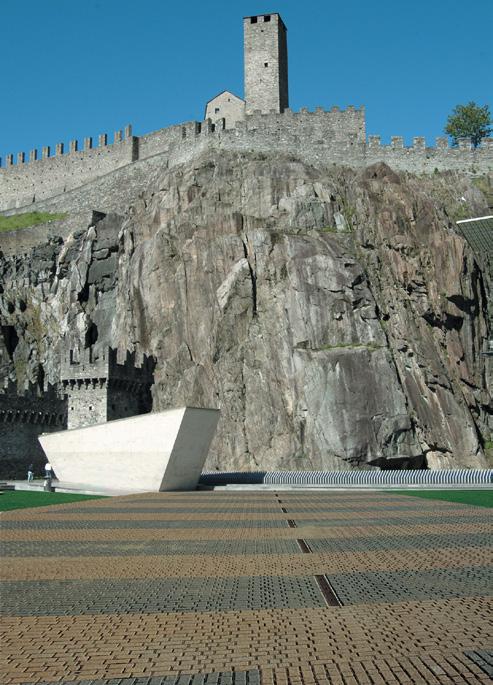

Masselli autobloccanti per pavimentazione, pavimentatrice, elementi grigliati, lastre per pavimentazione, gradini monoblocco e gradini a L

Vasche per fiori, fontane, protezioni per alberi, paracarri, panchine, illuminazione esterna, recinzioni, articoli da gioco per bambini, paletti, tavoli

Prodotti per la pulizia e la manutenzione

21

56

57 - 83

100 - 129

130 - 155

156 - 275

276 - 333

334 - 335

Acquaio 280 Alubord 321 Ape 211 Asole di sollevamento 58 - 59

BKS da intonacare 71

BKS per facciavista, struttura fine 73 BKS per facciavista, struttura normale 72

BKS Silenzio 70

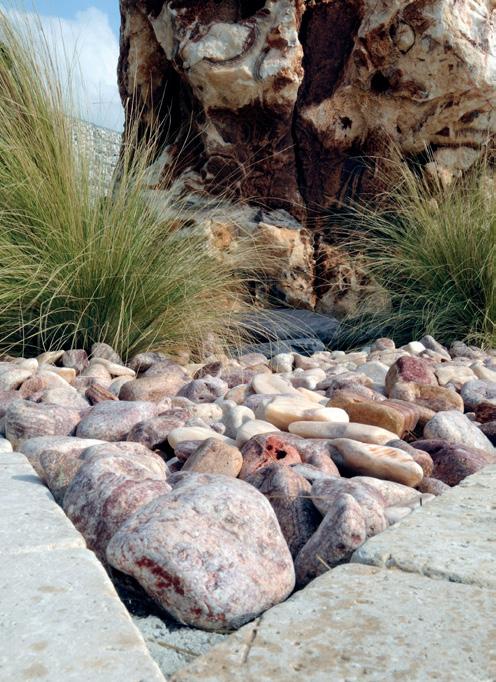

Blocchi di marmo 331

Blocchi forati da intonacare 76 Blocchi forati facciavista splittato 75 Blocchi per demarcazione 119 Blocco Corbaro 151 - 153

Bordi per piscine 87 Bordura autostabilizzante 291 Bordure Finalgo Vakuum 114

Bordure in alluminio, Alubord 321 Bordure in cemento 110 - 118 Bordure con rivestimento in gomma 118 Bordure per aiuole 120 Botanico 149 Bugnato 208

C

Camminamenti in Grès 252 - 255

Canalette BGS 33 - 43

Canalette stradali 127

Cassia 197

Ciottoli di marmo 332 Colletti in cemento 46 Colorsmart 172 Coni 29 Contorno per piante 292 - 295 Coperchi in cemento 5 KN 48

Coperchi in cemento con risparmio 3 KN 49 Coperchi in cemento 50 KN 50 Coperchi in cemento con risparmio 30 KN 51 Coperchi in ghisa 10 KN / 50 KN 54 Copertina Blocco Corbaro 153 Copertine per muri 84 Copertura camerette 56 Cordoli stradali 103 - 109 Cubetti di riempimento 213 Cuneo d’ancoraggio per Piano e Bugnato 209 Cunicoli di evasione 44

Decor 185 Diago 207 Dissuasori 296 - 297

Elios 189

Elementi speciali per cavi e diversi 56

Farfalla 141 Farfallino 144 Fermaruote per posteggi 123 Ferri a L per lucernari 60 Filtrapor, lastre porose filtranti 77 Finalgo Vakuum 114 Fioriera in lavato millefiori 277 Fioriera Linea Metallo 286 Fioriera Linea Diamante 287 Fontana rosa del deserto 281 Fontane serie tavolozza 282 - 285

G

Lastre Roccia 224

Gabbioni per muri Stonebox 155

Gemma 202

Gemma, la lastra 218

Giga 100 201

Gradino a L in cemento liscio 271

Gradino a L lavato 274 - 275

Gradino a L Linea Pietra 273

Gradino a L Linea Seta 272

Gradino monoblocco in cemento frattazzato 270

Gradino monoblocco in lavato 268 - 269

Gradino monoblocco Linea Pietra 266

Gradino monoblocco Linea Roccia 267

Gradino monoblocco Linea Seta 265

Granulati di marmo 333

Gravelfix 215

Griglie in cemento 52 Griglie in ghisa 55

Griglie per lucernari 66 Griglie per pozzi di ventilazione 67 Gusci in cemento 32

I Iris 143 L

Lastre angolari armate 136 - 139

Lastre angolari prefabbricate 135

Lastre lavate 226 - 228

Lastre in cemento liscie 223

Lastre Gemma 218

Lastre Grano 225

Lastre in Grès 230 - 251

Lastre in Grès spessore 3cm 258

Lastre Natura 220

Lastre per recinzioni 326

Lastre Pietra 222

Lastre Seta 221 Lavandino Garda 279 Lavello 280 Lineo 171 Lineo 25 177 Lineo Antico 175 Lineo Eco 182 Lineo Dren 178 - 180

Loculi 328 - 329 Löffel 146 Löffelstein 147 Lucernari per rifugi 61 Lucernari per cantine (50) 61 Lucernari per cantine (60) 62 - 63 Lucernari per cantine (70) 64 Lucernari per cantine (80) 65 Lungo 208 M

Mattoni in cemento 70

T

Nicchie per container 316

P

Paletti per ramina di recinzione 327

Paletti per recinzioni, con incastro 326

Paletti per vigneti 324

Panchina Excalibur 305

Panchina Lugano 303

Panchina Novalo 308 - 309

Panchina Light 307

Paracarri 297 - 300

Paracarro city 299

Pavet 187

Piano 208 Piastra d’ancoraggio 56

Portabiciclette 315 Portarifiuti marmo cemento 311

Portarifiuti Novalo 310

Pozzetti pluviali 45

Pozzi perdenti (forati tutt’intorno) 30

Prato sintetico 288 - 289

Prodotti per la pulizia “Fila“ 334 - 335 Profili per delimitazione Steinfix ® 322

R

Rivestimenti per pareti 79

Rivestimenti pietra naturale “Bagaskin” 81/82

S

Sagomat 169

Sanpietrino in Grès 257

Seduta Lugano 303 Selce 21 199

Spartitraffico 125 Steinfix ® 322

Supporti fissi e regolabili 261

Tavolo da ping-pong 313 Tavolo Lugano 303

Tavolo Light 307

Termine, porta targhette misurazioni catastali 56 Tubi in cemento anulari 26 - 27 Tubi in cemento con fondo 28 Tubi in cemento normali 25 Tulip 193

V

Vasca nettascarpe 319 Vasca fiori AGC 276 Vibloc 191 Z

Zoccoli porta paletti multiuso 129 Zoccoli porta paletti segnaletici 128 Zoccoli porta paletti tronco di cono 129 Zoccoli zavorra per pannelli solari 56

T +41 (61) 378 79 80

F +41 (61) 378 79 00

info@silidur.ch www.silidur.ch

La cooperazione tra produttori innovativi di articoli in calcestruzzo di alta qualità

Il Gruppo Avenir promuove la cooperazione fra fabbricanti di articoli in calcestruzzo di qualità. Grazie a questa collaborazione ciascun partner, oltre ad offrire la gamma di prodotti di propria produzione, è unico distributore dei prodotti degli altri affiliati per la sua regione di competenza, secondo quanto mostrato nella cartina presente in questa pagina.

SILIDUR AG, ANDELFINGEN

T +41 (52) 305 22 11

F +41 (52) 305 22 12

info@silidur.ch www.silidur.ch

AGGLOMERATI DI CEMENTO SA

T +41 (91) 994 18 88

info@agglomerati.ch www.agglomerati.ch

I dati relativi alle caratteristiche tecniche dei prodotti, i relativi valori, l’impiego, le dimensioni ecc. sono indicativi e, per esigenze di stampa, sono riportati nel listino in modo sintetico. Pertanto fa stato la documentazione completa ufficiale di Agglomerati di Cemento SA (da qui, “AGC ”) che può essere consultata sul sito agglomerati.ch o che verrà rilasciata agli interessati su esplicita richiesta. Si raccomanda ai Clienti di consultare le “Indicazioni Generali per Prodotti in Calcestruzzo”, disponibili nel listino cartaceo, al fine di un loro impiego corretto.

Non tutti i prodotti elencati nel listino sono sempre disponibili a deposito; si raccomanda di informarsi preventivamente riguardo alla disponibilità dei prodotti e di eventuali termini di consegna. Nel caso in cui un articolo provenisse da altro produttore, non si assume responsabilità alcuna per ritardi di fornitura per motivi imputabili al fornitore o al trasportatore oppure per forza maggiore. In particolare questo vale per prodotti che non siano specificatamente riportati nel listino.

Si declina ogni responsabilità per trasporti effettuati dai Clienti con veicoli o autorizzazioni non in regola con le disposizioni legali in materia di trasporto di merci.

Sono indicativi e non comprensivi di I.V.A. Sono validi i prezzi del listino in vigore, secondo le modalità concordate. Se non menzionato diversamente, i prezzi sono intesi per merce franco stabilimento di produzione, imballo escluso. Per forniture dirette da fabbrica diversa da AGC (transito), saranno pattuiti i prezzi e le condizioni di volta in volta. Eventuali costi aggiuntivi di spedizione saranno addebitati al Cliente. Acquisti di quantità ridotte di articoli, possono essere soggetti a supplementi di prezzo.

La fornitura può avvenire tramite mezzi propri o del Cliente. Se la merce è trasportata a cura del Cliente, essa è sotto sua esclusiva responsabilità. Se la merce è trasportata a cura di AGC , questa si assume la responsabilità fino al luogo dello scarico pattuito; normalmente l’operazione di scarico è di competenza e responsabilità del Cliente, salvo diversi accordi tra le parti; in tal caso la modalità ed i mezzi necessari devono essere previsti con sufficiente anticipo. Il luogo dello scarico deve sempre essere accessibile ed adeguato ai mezzi di trasporto concordati. Eventuali ritardi nella consegna dovuti a cause non dipendenti dalla volontà del fornitore, non danno diritto a richieste di risarcimento.

Nel caso in cui la merce arrivi danneggiata per il trasporto, il Cliente deve segnalarlo al trasportatore al momento dello scarico.

AGC si riserva il diritto di accettare o di rifiutare la merce resa, fermo restando che la merce deve essere restituita entro 8 giorni al massimo dalla fornitura, essere in perfetto stato di conservazione ed i relativi imballi devono essere integri ed originali. Nel caso in cui i resi siano accettati, possono essere bonificati al massimo all’80% del prezzo netto fatturato, dedotte le spese di trasporto ed i costi di resa al fornitore. Merce in fabbricazione speciale o ordinata specificatamente per il Cliente non viene né ritirata né bonificata.

AGC garantisce i prodotti in conformità al Codice delle Obbligazioni ed alla normativa vigente, la qualità delle materie prime che provengono da fornitori qualificati e le caratteristiche dichiarate nella documentazione pubblicata. Per una corretta messa in opera e manutenzione dei prodotti, si raccomanda di seguire le indicazioni contenute nel listino, nonché quelle specifiche contenute nelle relative schede tecniche disponibili sul sito agglomerati.ch , ed ancora le prescrizioni della normativa vigente. In caso di mancato rispetto delle indicazioni di cui sopra, la garanzia sui prodotti decade e si declina ogni responsabilità su di essi. Al momento della consegna il Cliente deve controllare i prodotti acquistati per la loro accettazione; eventuali difetti riscontrati, vanno segnalati sui documenti di fornitura (bolla di consegna); in caso di trasporto su ferrovia, va compilato l’apposito modulo. Non si accettano contestazioni di forniture segnalate intempestivamente e, soprattutto, dopo il loro utilizzo. Merce non conforme, messa in opera senza parere favorevole da parte di AGC , non ricade sotto la sua responsabilità. Eventuali difetti riscontrati dal Cliente dovranno essere notificati al produttore per iscritto entro 8 giorni dal ricevimento della merce; l’eventuale risarcimento sarà limitato al massimo al prezzo della merce fornita.

Il costo degli imballi (per es. pallet, big bag) non è compreso nella fornitura e non è assoggettabile a riduzioni. Attualmente le palette SBB sono fatturate a CHF 20,00 e riprese a CHF 14,00. Nel caso in cui si rendano delle palette e contemporaneamente se ne acquistino lo stesso quantitativo come imballo di una nuova fornitura, e le palette rese siano in buono stato di conservazione, il Cliente che le rende non ha nessun addebito. Nel caso in cui, invece, la resa avvenga senza acquisto di altro materiale su palette, il costo delle palette rese (sempre in buono stato di conservazione) sarà bonificato ed il bonifico sarà soggetto ad una tassa di scambio. Palette non pagate dal Cliente restano di proprietà di AGC

Eventuali difetti riscontrati dal Cliente dovranno essere notificati al produttore per iscritto entro 8 giorni dal ricevimento della merce. Trascorso questo termine non saranno più accettate contestazioni. Eventuali contestazioni o reclami non liberano il Cliente dall’obbligo del pagamento secondo le condizioni di vendita e di pagamento.

Fintanto che la merce non è stata pagata integralmente, rimane di proprietà di AGC AGC può recedere dal contratto per la mora del compratore e pretendere la restituzione della merce.

Salvo esplicito e diverso accordo tra le parti, le fatture sono da pagare al netto entro 30 giorni data fattura, in contanti presso la cassa di AGC o mediante la polizza allegata alla fattura. Non sono ammesse deduzioni. Scaduto il termine di pagamento, saranno automaticamente dovuti, previo sollecito, sia gli interessi di mora che una tassa di richiamo. Eventuali ribassi speciali o sconti sono sempre calcolati sull’importo netto della fattura, dopo deduzione delle eventuali spese accessorie. AGC non accetta compensazioni di credito o assegni WIR.

Per ogni controversia sarà competente il foro di Lugano. AGC potrà tuttavia agire anche presso i Tribunali del domicilio o della sede del Cliente.

Il calcestruzzo è un conglomerato nella cui composizione rientrano materiale roccioso (sabbia, ghiaia), cemento, acqua, talvolta ossidi di ferro, le cui caratteristiche possono subire lievi variazioni da una fornitura all’altra, trattandosi di materie prime provenienti da giacimenti naturali. Per questo motivo i manufatti possono presentare lievi irregolarità e differenze di colore superficiali; queste non possono dare adito a contestazioni.

Generalmente il calcestruzzo ha una buona resistenza agli agenti atmosferici. L’abitudine, sempre più consolidata, di usare sali disgelanti per assicurare la viabilità di pavimentazioni esterne in zone esposte al gelo, aumenta considerevolmente l’aggressività dei cicli di gelo e disgelo. Un calcestruzzo di tipo comune può non essere sufficientemente resistente a questi attacchi. Su specifica richiesta del Cliente, Agglomerati di Cemento SA è in grado di produrre elementi resistenti al gelo con o senza sali disgelanti, secondo la normativa vigente; gli eventuali maggiori costi dovuti ai test di laboratorio, sono a carico del Cliente. Agglomerati garantisce la conformità alle norme per quanto riguarda la resistenza al gelo (con o senza sali disgelanti) unicamente per quei prodotti per i quali questa caratteristica è dichiarata.

Nella superficie dei manufatti possono presentarsi piccole fessure dovute a fenomeni di ritiro per variazioni termiche durante la stagionatura, così come piccole bolle d’aria; la loro presenza non comporta un minor valore dei manufatti se la loro entità rientra nei limiti indicati dalla normativa vigente.

L’efflorescenza è un fenomeno che può interessare tutti i prodotti in calcestruzzo, in particolare le pavimentazioni. Il fenomeno è dovuto, nella maggior parte dei casi, a calcare non legato (contenuto nella pasta di cemento indurito) che, sciolto in acqua assorbita dal calcestruzzo (per esempio quella piovana), diventa idrossido di calcio ed in seguito, per effetto di evaporazione, migra in superficie; legandosi con l’anidride carbonica presente nell’aria diventa carbonato di calcio di colore chiaro, difficilmente solubile. Generalmente, questi sali sono dilavati da ulteriori precipitazioni atmosferiche, eliminati dall’uso dei manufatti o per semplice spazzolatura degli stessi; normalmente il fenomeno è destinato a non ripresentarsi. Le efflorescenze possono formarsi anche per effetto di sali disciolti nel sottofondo bagnato che, per effetto capillare, risalgono in superficie, creando macchie chiare o scure; per evitare questo inconveniente, il sottofondo deve essere progettato e realizzato con un buon drenaggio, in modo che l’acqua non vi ristagni e, perciò, che gli elementi di pavimentazione non siano appoggiati su una superficie costantemente bagnata. La qualità dei prodotti non è diminuita dall’eventuale formazione di efflorescenze, relativamente alle quali non sono accettabili reclami.

I manufatti sono prodotti entro casseri di diverso tipo e materiale; la loro usura unitamente al ritiro del calcestruzzo, crea inevitabili variazioni dimensionali. Le tolleranze dimensionali sono regolamentate dalla normativa vigente e Agglomerati di Cemento SA si impegna a produrre rispettando tali limiti. Si raccomanda a progettisti ed applicatori di prevedere giunti di tolleranza dimensionale.

Personale qualificato, dispositivi di protezione e mezzi appropriati assicurano una corretta manipolazione dei prodotti. Si raccomanda il rispetto delle norme di sicurezza (SUVA, ecc.) Agglomerati di Cemento SA non risponde della manipolazione dei prodotti. Non esporre i prodotti agli agenti atmosferici privi di adeguata protezione e per un periodo prolungato.

Ogni prodotto deve essere utilizzato per l’uso al quale è stato destinato. L’uso inadeguato espone il prodotto e gli utenti al rischio di danneggiamento. La pulizia delle superfici in calcestruzzo può essere realizzata con metodi tradizionali o prodotti specifici, adatti allo scopo; l’uso di acidi o sistemi di pulizia troppo aggressivi, può intaccare la superficie del calcestruzzo, cambiandone l’aspetto ed esponendola al rischio di ulteriori aggressioni esterne. È possibile trattare le superfici con adeguati prodotti impregnanti in modo da renderle maggiormente resistenti ad agenti esterni.

Le immagini presenti in questo listino sono puramente indicative e non fanno riferimento ai colori reali. Pertanto si consiglia di verificarli prima dell’acquisto presso le nostre esposizioni a Lugano - Noranco e a Giubiasco.

Agglomerati di Cemento SA crede nella produzione di qualità. Perciò sceglie le materie prime migliori, le lavora nel rispetto delle norme vigenti e della lunga esperienza maturata (l’azienda è stata fondata nel 1934), ma anche delle innovazioni tecniche e tecnologiche.

La qualità deve essere monitorata, perciò è stato recentemente costituito un insieme organizzato di controlli che si avvale di competenze interne ed esterne.

Agglomerati di Cemento SA possiede un sistema di controllo di produzione certificato da un ente esterno (sistema 2+), ossia si è dotata di procedure operative inerenti la confezione di alcune miscele di calcestruzzo in conformità alle norme SN EN 206-1, SIA 262 e SIA 262/1, vigenti in Svizzera per la produzione di calcestruzzo, le controlla internamente e le sottopone ad un organo di controllo esterno accreditato, l’ASMP (Associazione Svizzera di sorveglianza dei Materiali da costruzione e dei Pietrami).

Il fine di questo sistema di controllo è avere un prodotto di determinate caratteristiche, dichiararle ed impegnarsi a mantenerle pressoché costanti nel tempo. Gli strumenti a disposizione sono:

• il monitoraggio delle materie prime e delle procedure di produzione

• i controlli del prodotto durante la produzione e finito tramite test effettuati in stabilimento e da un laboratorio esterno accreditato

Le miscele così prodotte, sono destinate a costruzioni che rispondano a requisiti particolarmente stringenti. A titolo d’esempio, la miscela con la denominazione: “C 30/37 XF4 XC4 XD3 Dmax16 Cl0,1” è resistente al degrado dovuto a cicli di gelo e disgelo in presenza di sali, in ambienti fortemente saturi d’acqua (XF4).

Agglomerati di Cemento SA possiede anche altri sistemi di controllo della qualità; in questo caso, sono istituite procedure operative inerenti la confezione di alcuni prodotti, non di miscele, in conformità alle rispettive norme di prodotto e, laddove queste non esistano, alla SN EN 13369, norma generale per i prefabbricati di calcestruzzo. Tali procedure sono controllate internamente.

Analogamente al precedente, il fine di questi sistemi di controllo è avere un prefabbricato di determinate caratteristiche nel tempo; gli strumenti sono il monitoraggio delle materie prime e delle procedure di produzione ed i test effettuati in stabilimento e da un laboratorio esterno accreditato. Il piano dei test interni ed esterni è stabilito in collaborazione con il laboratorio esterno.

A questi sistemi di controllo fanno capo:

• gli elementi d’arredo urbano (secondo SN EN 13198)

• i masselli autobloccanti (secondo SN EN 1338)

• gli elementi grigliati (secondo SN EN 1339) per pavimentazioni esterne

• i tubi per pozzetti (secondo SN EN 1917)

Controllo di qualità

Controllo di qualità

I tubi in calcestruzzo vibrocompresso non armato prodotti e commercializzati da Agglomerati di Cemento SA sono adatti per realizzare pozzetti (d’ispezione e perdenti) e condotte orizzontali non a tenuta (ad es. cavidotti); non sono adatti a realizzare canalizzazioni secondo EN 1916.

Secondo la norma EN 1917, un pozzetto è una “struttura verticale (…) utilizzata per il collegamento di condotte, per modificarne la direzione e/o la quota, per consentire l’accesso al personale e/o alle apparecchiature di ispezione e di manutenzione e consentire l’aerazione e la ventilazione”. E ancora: “L’impiego previsto è di consentire l’accesso e l’areazione dei sistemi di scarico o di fognature (…), di acque meteoriche e acque superficiali per gravità o occasionalmente a punte di pressione bassa, principalmente installati in aree soggette a traffico veicolare e/o pedonale”.

A titolo d’esempio, si danno le seguenti prescrizioni costruttive in vigore in diversi comuni del canton Ticino:

• A seconda della profondità, i pozzetti devono avere i seguenti diametri minimi:

fino a 0.6 m

D = 600 mm da 0.6 a 1.5 m

D = 800 mm oltre 1.5 m D =1000 mm

• Quando la profondità dei pozzetti d’ispezione supera 1.20 m (in altri casi, 1 m), gli stessi dovranno essere muniti di scala o scalini di accesso.

• Il fondo dei pozzetti dovrà essere modellato in modo da evitare il deposito di fanghi.

• I pozzetti d’ispezione dovranno essere muniti di coperchi inodore.

La realizzazione di pozzi perdenti deve essere fatta in conformità alla Direttiva VSA “Smaltimento delle acque meteoriche” (e successivi aggiornamenti), edita dalla Associazione svizzera dei professionisti della protezione delle acque. È vietato l’utilizzo di pozzi perdenti per lo sversamento di liquami o di reflui industriali senza che abbiano subito preventivamente gli opportuni trattamenti di chiarificazione o depurazione effettuati con le fosse biologiche o settiche, atti al raggiungimento dei parametri previsti dalla normativa prima del loro sversamento nel sottosuolo.

I pozzi perdenti vengono anche utilizzati, oltre che per la dispersione nel terreno dei liquami provenienti dalla chiarificazione, per disperdere nel terreno acque meteoriche che alimentino le falde acquifere. Devono essere ubicati lontano dai fabbricati, dalle aree pavimentate o altre sistemazioni che possano ostacolare l’aerazione del terreno interessato.

Il dimensionamento dello sviluppo della parete perimetrale forata/diametro del “pozzo perdente” è determinato dalla tipologia del terreno considerato per la dispersione delle acque.

La progettazione e realizzazione delle canalizzazioni sono regolamentate dalle norme SIA 190 ed SN 640 535.

La collocazione di una tubazione può essere di due tipi: sul fondo di uno scavo (“istallazione in trincea”) oppure su un piano di terreno naturale successivamente ricoperto con materiale di riporto (“installazione in rilevato”).

Hu a de a

La norma SIA 190 descrive la forma delle trincee (a “U” o a “V”) e classifica i profili tipo (8 in totale) in base alla modalità di rinfianco ed al tipo di calcestruzzo utilizzato.

La scelta del tipo di posa, delle modalità e dei materiali di reinterro spetta al progettista. Gli elementi che caratterizzano le trincee sono: lo strato di allettamento sotto la tubazione “Hu”, lo strato di protezione sopra la tubazione “Ho” e la distanza della tubazione da una parete della trincea “a” in funzione del suo diametro esterno “de”. Il reinterro deve essere eseguito con materiale granulare omogeneo; in alcuni casi può essere rinforzato con rinfianchi in calcestruzzo. Di norma, avviene per compattazione a strati orizzontali del materiale di riempimento di spessore pari a 25 ÷ 30 cm; la compattazione va eseguita mediante adeguati mezzi meccanici.

La progettazione dei rifugi è regolamentata dalle “Istruzioni tecniche per la costruzione dei rifugi obbligatori” (ITRP 1984) e da “Costruzione e dimensionamento di rifugi con al massimo 25 posti protetti” (ITC 1997 Piccoli rifugi), entrambi distribuiti dall’Ufficio federale della protezione della popolazione (UFPP).

Tipo pz/pal d cm kg/pz CHF/pz

H = 25

H = 50 cm

32 25 20 24.00 24 30 28 26.50 40 45 33.00 50 65 48.50 60 83 66.00 70 105 93.50 80 130 99.00 100 210 143.00 125 258 473.00

48 10 14 25.00 12 17 15 20 24 20 25 16 25 40 27.00 30 55 25.00 40 90 31.00 50 130 47.00 60 165 61.00 70 210 86.00 80 260 91.00 100 420 132.00 125 516 462.00 150 600 671.00

s Tipo d cm kg/pz CHF/pz

H = 50 cm

H = 100 cm

30 59 51.00 40 105 60.00 50 155 83.00 60 210 110.00 80 360 173.00 100 585 233.00 125 616 803.00 150 700 990.00

40 190 72.00 50 290 103.00 60 380 132.00 80 670 207.00 100 1020 294.00 125 1134 1’010.00 150 1300 1’257.00

H H d1

d2 d1

d2

Tipo d1 cm d2 cm H cm kg/pz CHF/pz

Eccentrico (standard) 80 60 65 350 120.00 100 60 65 470 154.00 125 60 65 490 534.00

Eccentrico !

Centrico !

70 60 65 250 278.00 80 60 35 135 291.00 50 255 278.00 100 550 363.00 100 60 50 370 363.00 100 769 569.00 150 60 100 1200 1’125.00

60 40 50 140 235.00 80 60 50 250 272.00 65 270 272.00 100 60 50 370 363.00 100 80 65 450 490.00 125 60 65 495 635.00 ! Materiale su ordinazione, consultare le condizioni di trasporto a pagina 9

d

Tipo pz/pal d cm kg/pz CHF/pz

Gusci L = 50 cm

Gusci L = 100 cm

30 15 11 24.00 24 20 13 25 21 20 30 25 10 40 40 26.50 50 63 41.00 60 82 51.00 80 133 106.00 100 208 127.00

50 15 22 24.00 40 20 27 24 30 52 35.00 14 40 87 61.00 5 50 130 74.00 60 167 93.00 70 207 115.00 80 267 116.00 100 415 160.00

I sistemi di canalette vengono classificati conforme la zona in cui vengono posate. I nostri tecnici sono a vostra disposizione. La classifica delle canalette di drenaggio viene stabilita dalla norma DIN 19580.

Classe A15 = Carico rottura 15 KN

Zone pedonali e ciclabili.

Classe B125 = Carico rottura 125 KN

Zone pedonali e di piccolo carico (automobili).

Classe C250 = Carico rottura 250 KN

Ciglio stradale e marciapiedi - parcheggi.

Classe D400 = Carico rottura 400 KN

Per tutti i tipi di carreggiate e parcheggi.

Classe E600 = Carico rottura 600 KN

Per zone industriali (traffico pesante).

Classe F900 = Carico rottura 900 KN

Zone speciali, traffico pesante e aeroporti.

La norma EN 124 stabilisce che a partire dalla classe C250 le griglie delle canalette, devono essere fissate con sistema di bloccaggio.

! In caso di incertezza scegliere la classe più alta.

Inoltre sono da osservare i consigli di posa del produttore. Una posa non idonea può portare alla rottura dell’elemento di costruzione.

MINI 100 CLASSE A15 - B125

Rivestimento di superficie: Selciato

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

TOP 100 CLASSE A15 - C250

Rivestimento di superficie: Asfalto

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

MAXI 100 / 150 / 200 / 300 CLASSE D400 - F900

Rivestimento di superficie: Carreggiata in cemento armato / Selciato

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

MAXI 100 / 150 / 200 / 300 CLASSE C250 - F900

Rivestimento di superficie: Asfalto

La parte superiore della canaletta, deve essere costantemente 5 mm al di sotto della pavimentazione laterale.

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

1-91 1000 120 22.5 48 57.00 1-91.05 500 11 96 43.50 Pozzetto di scolo 1-92 500 363 28 10 189.00

Griglia zincata a ponte

Tipo Articolo Lunghezza mm Altezza mm

Griglia zincata a maglia

Peso Pez./tav. CHF/pz

1-95 1000 120 22.5 48 69.00 1-95.05 500 11 96 51.00

Pozzetto di scolo 1-96 500 363 28 10 215.00

Con griglia a ponte zincata

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm

1-0.0 SA 1000

1-5.0 SA 185 39 1-10.0 SA 210 45 1-1 SA 160 165 35 1-2 SA 165 170 36 1-3 SA 170 175 37 1-4 SA 175 180 37.5 1-5 SA 180 185 38.5 1-6 SA 185 190 39.5 1-7 SA 190 195 41 1-8 SA 195 200 41.5 1-9 SA 200 205 43 1-10 SA 205 210 44.5

160 33.5 24 115.50

Elemento 50 cm 1-0.05 SA 500 160 16.5 48 87.00 1-5.05 SA 185 19.5 1-10.05 SA 210 20.5

Elemento speciale 1-0.05 SAS 500 160 16.5 99.00 1-5.05 SAS 185 19.5 1-10.05 SAS 210 20.5

Pozzetto di scolo 1-41 SA 500 500 46.5 10 209.00

Con griglia a ponte zincata

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm

1-0.0 SC 1000

1-5.0 SC 185 41.5 1-10.0 SC 210 47.5 1-1 SC 160 165 37.5 1-2 SC 165 170 38.5 1-3 SC 170 175 39.5 1-4 SC 175 180 40 1-5 SC 180 185 41 1-6 SC 185 190 42 1-7 SC 190 195 43.5 1-8 SC 195 200 44 1-9 SC 200 205 45.5 1-10 SC 205 210 47

160 36 24 144.00

Elemento 50 cm

1-0.05 SC 500 160 18 48 110.00 1-5.05 SC 185 21 1-10.05 SC 210 22

Elemento speciale 1-0.05 SCS 500 160 18 121.00 1-5.05 SCS 185 21 1-10.05 SCS 210 22

Pozzetto di scolo 1-41 SC 500 500 48 10 231.00

Con griglia a maglia zincata

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm

1-0.0 MC 1000

1-5.0 MC 185 40.5 1-10.0 MC 210 46.5

160 35 24 150.00

1-1 MC 160 165 36.5 1-2 MC 165 170 37.5 1-3 MC 170 175 38.5 1-4 MC 175 180 39 1-5 MC 180 185 40 1-6 MC 185 190 41 1-7 MC 190 195 42.5 1-8 MC 195 200 43 1-9 MC 200 205 44.5 1-10 MC 205 210 46

Elemento 50 cm 1-0.05 MC 500 160 17.5 48 110.00 1-5.05 MC 185 20.5 1-10.05 MC 210 21.5

Elemento speciale 1-0.05 MCS 500 160 17.5 121.00 1-5.05 MCS 185 20.5 1-10.05 MCS 210 21.5

Pozzetto di scolo 1-41 MC 500 500 47.5 10 236.50

Con griglia in ghisa

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm

1-0.0 AC 1000

1-5.0 AC 185 46.5 1-10.0 AC 210 52.5 1-1 AC 160 165 42.5 1-2 AC 165 170 43.5 1-3 AC 170 175 44.5 1-4 AC 175 180 45 1-5 AC 180 185 46 1-6 AC 185 190 47 1-7 AC 190 195 48.5 1-8 AC 195 200 49 1-9 AC 200 205 50.5 1-10 AC 205 210 52

160 41 24 150.00

Elemento 50 cm

1-0.05 AC 500 160 20.5 48 110.00 1-5.05 AC 185 23.5 1-10.05 AC 210 24.5

Elemento speciale 1-0.05 ACS 500 160 20.5 121.00 1-5.05 ACS 185 23.5 1-10.05 ACS 210 24.5

Pozzetto di scolo 1-41 AC 500 500 50.5 10 236.50

Con griglia in ghisa

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm

1-0.0 D 1000

1-5.0 D 185 52.5 1-10.0 D 210 58.5 1-20.0 D 260 65 1-1 D 160 165 48.5 1-2 D 165 170 49.5 1-3 D 170 175 50.5 1-4 D 175 180 51 1-5 D 180 185 52 1-6 D 185 190 53 1-7 D 190 195 54.5 1-8 D 195 200 55 1-9 D 200 205 56.5 1-10 D 205 210 58

160 47 24 192.50

Elemento 50 cm

Elemento speciale

1-0.05 D 500

160 23 24 134.00 1-5.05 D 185 26 1-10.05 D 210 27 1-20.05 D 260 32.5

1-0.05 DS 500

160 23 146.00 1-5.05 DS 185 26 1-10.05 DS 210 27 1-20.05 DS 260 32.5

Pozzetto di scolo 1-41 D 500 500 52 10 280.00

Con griglia in ghisa e telaio

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm 15-5.0 D 1000 260 78 20 313.50

Elemento 50 cm 15-5.05 D 500 260 39 20 192.50

Elemento speciale 15-5.05 DS 216.00 Pozzetto di scolo 15-4 DE 550 64 8 478.00

Con griglia in ghisa e telaio

Tipo Articolo Lunghezza mm Altezza mm Peso Pez./tav. CHF/pz

Elemento 100 cm 20-5.0 D 1000 310 110 12 426.00

Elemento 50 cm 20-5.05 D 500 310 55 24 268.50

Elemento speciale 20-5.05 DS 291.50 Pozzetto di scolo 20-4 DE 550 72 6 537.00

Testata frontale

Testata frontale 100, a 2 pezzi

Testata frontale in ghisa

Stanga di montaggio

Tubo scolo in PVC

Tubo scolo in PVC ovale

Testata frontale Sifone

Tipo Articolo DN Sistemi Peso Lunghezza mm CHF/pz

Testata frontale 1-93 100 MINI 0.1 12.00

Testata frontale 100, a due pezzi 1-61 chiusa 100

TOP MAXI 0.17 24.00 1-62 con labbro 100 0.12

Testata frontale in ghisa 1-61G00 100H160 TOP MAXI 1.20 46.00 1-61 G05 100H185

Tubo scolo in PVC 15-6 150 MAXI 33.50 20-6 200 42.00 30-6 300 94.50

Stanga di montaggio 1-35 0.35 20.00

Tubo scolo in PVC 1-51 100 0.15 9.00 1-53 150 0.50 21.00 15-52 200 0.80 29.00

Tubo scolo in PVC ovale 1-52 150 0.50 30.00

Sifone 1-58 100 0.75 41.00 15-58 150 1.80 51.00

Guarnizione per posa a due fasi. 4 telai / traversi e 8 viti.

MAXI 7.5 1000 su richiesta 150-A 150 7.6 200-A 200 7.7

100-A 100

Tipo d1 cm kg/pz CHF/pz

Leggero

Pesante

Tipo Numero riferimento BGS d cm kg/pz CHF/pz

Antiesalazione

Carico ammissibile 10 KN (1 t) 2640

30 9 165.00 40 15 223.00 50 24 273.00 60 38 332.00 80 100 768.00

Antiesalazione

Carico ammissibile 50 KN (5 t) 2642

30 18 204.00 40 21 269.00 50 36 313.00 60 58 394.00 80 110 1’009.00

Tipo Numero riferimento BGS d cm kg/pz CHF/pz

Griglie in ghisa

Carico ammissibile 10 KN (1 t) 2805

15 2.7 93.00 20 3.6 94.00 25 5 101.00 30 8 116.00 40 18 183.00 50 26 228.00 60 44 303.00

Griglie in ghisa

Carico ammissibile 50 KN (5 t) 2815

30 8 130.00 40 21 201.00 50 38 291.00 60 57 372.00

I lucernari in calcestruzzo armato vengono normalmente utilizzati per convogliare aria e luce in locali seminterrati o interrati. I pozzi luce sono generalmente dimensionati per essere posati ad una profondità dal piano campagna pari a 2 m; tale prescrizione è valida quando le uniche sollecitazioni a carico dei lucernari siano dovute alle pressioni normalmente esercitate dal terreno circostante. Qualora, invece, le sollecitazioni siano indotte da altri carichi, ad esempio dal passaggio di veicoli, oppure si vogliano raggiungere profondità maggiori di 2 m, è opportuno valutare gli accorgimenti del caso, come, ad esempio, l’uso di una armatura maggiormente resistente.

Ciascun lucernario va fissato alla parete di competenza nel seguente modo:

• Posizionare il lucernario con i ferri a L, forare la parete, infilare le bussole, regolare i ferri e fissare tutto con i bulloni.

• La posa di pozzi luce su pareti con coibentazione esterna necessita di ferri a L adeguati.

• La zona tra le pareti dello scavo ed il pozzo luce deve essere riempita con materiale ghiaioso non legante. Nel caso si usi materiale argilloso, bisogna proteggere il manufatto con un film impermeabile, per evitare che il materiale di riempimento aderisca al pozzo luce.

• Qualora il materiale di riempimento attorno al pozzo luce venisse compresso, quest’ultimo deve essere puntellato alla costruzione.

Tipo RD Portata ton CHF/pz Asola a cappio 12 0.5 26.50 14 0.8 Le asole a cappio possono essere usate con un angolo massimo di 45° in ogni angolo Con le asole a cappio non è possibile tirar con un angolo di 90°

Tipo

CHF/paio

Ganci antiscasso per griglie, con viti e bussole 32.00

Ferri a L per il fissaggio al muro, con bulloni e bussole 85.00

Ferri a L per il fissaggio al muro con isolazione, con bulloni e bussole 155.00

Tipo L/B/H cm kg/pz CHF/pz

Per cantine - profondità 60 cm

80/60/25 65 259.00 50 175 259.00 75 241 303.00 100 321 397.00 125 401 448.00 150 481 541.00 100/60/25 72 272.00 50 179 272.00 75 272 329.00 100 365 468.00 125 456 508.00 150 546 621.00 120/60/25 100 304.00 50 200 304.00 75 296 372.00 100 391 493.00 125 516 550.00 150 590 704.00

Tipo L/B/H cm kg/pz CHF/pz

Per cantine - profondità 60 cm

140/60/25 89 342.00 50 220 342.00 75 327 410.00 100 435 535.00 125 544 596.00 150 633 788.00 170/60/20 110 451.00 50 275 451.00 100 565 657.00 125 705 783.00 150 859 1’008.00 190/60/20 135 504.00 50 335 504.00 100 650 712.00 125 755 885.00 150 970 1’112.00

Tipo L/B/H cm kg/pz CHF/pz

Per cantine - profondità 70 cm

80/70/20 70 339.00 100 350 480.00 125 440 567.00 150 525 652.00 100/70/20 80 363.00 100 400 553.00 125 480 635.00 150 585 720.00 120/70/20 85 387.00 100 425 620.00 125 530 652.00 150 640 770.00 140/70/20 100 440.00 100 460 620.00 125 575 714.00 150 700 851.00

Tipo L/B/H cm kg/pz CHF/pz

Per cantine - profondità 80 cm

80/80/25 75 363.00 50 187 453.00 75 265 503.00 100 375 503.00 125 475 580.00 150 560 666.00 100/80/20 85 434.00 100 425 591.00 125 515 677.00 150 640 773.00 120/80/20 90 426.00 100 450 606.00 125 360 702.00 150 675 826.00 140/80/25 100 459.00 50 250 573.00 75 350 641.00 100 500 641.00 125 600 730.00 150 750 867.00

Griglia per rifugi e cantine maglia 30x30 mm L

Tipo L/B cm CHF/pz

Griglia per cantine

83/81 su richiesta 103/81 123/81 143/81 83/61 120.00 103/61 131.00 123/61 158.00 143/61 177.00 173/61 225.00 193/61 268.00

Griglia semicircolare maglia 30x30 mm D

Tipo Per gusci Ø cm D cm CHF/pz

Griglia semicircolare

20 23 52.00 25 27 52.00 30 33 60.00 40 44 75.00 50 54 98.00 60 64 128.00 80 85 184.00 100 107 280.00

BKS sono gli originali blocchi prodotti già prima del 1939, per sfruttamento di una licenza del sig. Bücheli, da cui prendono il nome: Bücheli Kammer Stein.

Il loro impiego nel recente passato è stato massiccio ed ha caratterizzato fortemente l’architettura, soprattutto ticinese, di progettisti noti e notissimi, in particolar modo nella realizzazione di murature “faccia a vista”, ossia non intonacate. Il loro singolare aspetto, poi imitato da tanti produttori di blocchi in calcestruzzo, è dato dalle materie prime di cui sono composti: sabbia, ghiaia, argilla espansa, cemento Portland, ossidi di ferro e acqua.

La loro composizione e l’aspetto superficiale ne fanno dei moduli adatti anche alle costruzioni più recenti, nel rispetto delle normative attuali.

La presenza dell’argilla espansa attribuisce ai blocchi una ridotta conduzione del calore (conducibilità termica “l” = 0.45 W/m K); d’altra parte, la sabbia e la ghiaia conferiscono valori elevati di massa volumica, a tutto vantaggio del “comfort termico” (capacità termica “c” = 0.3 Wh kg K). Inoltre, la struttura porosa garantisce una alta traspirabilità delle pareti (resistenza alla diffusione della parete “µ” = 15÷19).

Il cemento Portland e gli aggregati sabbia e ghiaia, così come la maggior quantità di parte piena rispetto a quella cava (la cosiddetta “percentuale di foratura”) garantiscono una alta capacità portante (resistenza a compressione della muratura “fx” > 10 N/mm 2).

I valori elevati di peso specifico hanno un effetto benefico sulla capacità di protezione acustica (massa volumica “ρ” = 1200÷1400 kg/m3). La natura delle materie prime garantisce una scarsa partecipazione alla fiamma e, ancora grazie all’alto peso specifico, una compartimentazione degli ambienti ed una continuata capacità portante nella malaugurata occasione di un incendio. La recente normativa in materia di risparmio energetico chiede che la pareti perimetrali riducano a valori molto bassi la trasmissione del calore attraverso di esse. Le pareti multistrato, sia nella soluzione con singola parete + cappotto che in quella con doppia parete + isolante interposto, se dimensionate correttamente, garantiscono la giusta coibentazione termica; di più: sono capaci di soddisfare anche tutti i requisiti attualmente fissati dalla normativa per le restanti caratteristiche sopra brevemente descritte.

• BKS per muri da intonacare

• BKS per muri “faccia a vista”

• BKS-Silenzio per pareti fonoisolanti da intonacare

• BKS-Calor per pareti termicamente coibentate da intonacare

La posa dei BKS non presenta particolari difficoltà ed è assolutamente analoga a quella dei blocchi in laterizio tradizionali. Vanno posati con la foratura verticale. La scelta della malta è pressoché libera per le pareti da intonacare. Le murature in BKS possono essere lasciate “a vista”, purché abbiano i giunti verticali riempiti di malta.

Per un risultato ottimale, valgono sempre le norme della “regola dell’arte”. Di seguito, un esempio d’uso in parete ventilata:

COPERTURA IN LAMIERA DI RAME

CARTONE CATRAMATO ASSITO

CAMERA DI VENTILAZIONE PERLINATURA

CORDOLO IN C. A.

BARRIERA AL VAPORE ISOLAMENTO TERMICO

BLOCCHI BKS PER FACCIA A VISTA (INT. 20x19x30 – EST. 12x19x39)

TIRANTE IN ACCIAIO

CORRENTI DI IRRIGIDIMENTO

GRIGLIA METALLICA PER VENTILAZIONE

+/– 0.00 – 0.09 Pend. 1%

È disponibile il documento “BKS - Fachinformation” (in tedesco): esso contiene le sezioni tipo dei maggiori nodi costruttivi dell’edilizia residenziale; per averlo, basta farne richiesta alla Agglomerati di Cemento SA .

Blocchi d’isolazione L

L/B/H

mm kg/pz pz/m2

B

Paletta pz Paletta kg ca. CHF/ ‰ pz

250/120/130 5.63 28 240 1370 1’304.00 250/150/130 7.10 28 192 1380 1’658.00 250/200/130 8.63 28 42+126 1470 2’046.00 250/250/130 10.78 28 28+112 1530 2’502.00 250/300/130 13.66 28 112 1550 3’090.00 390/120/190 13.50 12.5 100 1370 3’090.00 290/140/190 11.25 16 120 1370 2’607.00

Per

L

Lastre porose filtranti

L

L/B/H mm kg/pz pz/m2 Paletta pz Paletta m2 Paletta kg CHF/m2 500/60/200 8.2 10 160 16 1340 23.70 500/80/250 1 15.4 8 96 12 1500 27.90

1 solo su ordinazione e minimo una paletta

Lastre a forma rettangolare, dotate di nervature verticali che posate contro le pareti interrate facilitano lo scorrimento dell’acqua e consentono un’idonea ventilazione

Quarzite Grigia sottile

Quarzite Gialla sottile

Quarzite Nera sottile

Ardesia Nera sottile

Ardesia Multicolor sottile

Rivestimenti in pietra naturale per interni

100% SUPERICIE NATURALE

L

- Pietra naturale - Spessore di soli 2-4 mm - Applicabile su ogni superficie (anche curva)

Autumn leafs, Black shadow, Desert fire, Emerald earth, Eroding water, Golden sunset, Purple rain, Silver wind, Spring clouds, Summer warm, Winter frost 60/40 58.00 120/60 60.00 Black shadow, Emerald earth, Eroding water, Purple rain, Winter frost 280/125 110.00 Spring clouds 210/105 90.00

Gli elementi di delimitazione hanno lo scopo di confinare una superficie veicolare da un’altra che si trova sullo stesso o su un altro piano; ciò può essere realizzato tramite strutture fisse in elevazione oppure, più frequentemente, tramite cordonature prefabbricate in calcestruzzo. A loro volta, queste, possono essere costituite da cordoli o cunette.

Cordoli e cunette hanno anche lo scopo di:

• indicare il tracciato della superficie su cui si trovano;

• convogliare le acque meteoriche;

• aumentare la stabilità delle parti estreme delle superfici carrozzabili, opponendosi alle tensioni orizzontali che si sviluppano su di esse.

Con riferimento all’immagine d’esempio sotto, dal basso verso l’alto, la sottostruttura è costituita dalla sottofondazione, eventualmente sormontata da uno strato maggiormente compattato; la sovrastruttura, invece, è costituita dalla pavimentazione, dal suo strato di allettamento (generalmente costituito da sabbia alluvionale) e dallo strato di fondazione.

La sottostruttura deve essere in grado di sopportare il carico gravante dalla sovrastruttura e dal traffico, senza assestarsi o deformarsi. Lo strato di fondazione deve:

• assorbire parte dei carichi dalla sovrastruttura affinché la sottostruttura non si deformi;

• assicurare un appoggio stabile agli strati sovrastanti (in particolare alla pavimentazione), affinché questi non siano sollecitati eccessivamente;

• ridurre o impedire la penetrazione del gelo nella sottostruttura che potrebbe creare dissesti con i cicli gelo-disgelo.

I requisiti del materiale utilizzato per lo strato di fondazione sono stabiliti nella norma SN 670 119-NA “Aggregati per miscele non legate”.

I cordoli in calcestruzzo devono essere conformi ai requisiti della SN EN 1340.

La posa in opera dei cordoli e delle cunette deve avvenire prima della posa della pavimentazione.

Gli elementi di delimitazione devono avere dimensioni opportune in funzione dei carichi previsti; di regola, vanno posati su una fondazione in calcestruzzo (“magrone”) confezionato con pietrischetto o ghiaia di granulometria 4/8 o 8/16 mm e cemento di classe 42.5 R ed adeguatamente rinfiancati.

Se la fondazione è armata, gli elementi di delimitazione possono anche essere incollati su di essa. Se, invece, non è armata, gli elementi devono essere infissi in essa per una profondità pari ad almeno 5 cm; ai lati di essi, la fondazione deve eccedere almeno 8 cm per parte.

Lo spazio tra cordoli contigui deve essere minimo, comunque tale da non permettere una eventuale perdita della sabbia di allettamento della pavimentazione: in caso di eccessiva apertura, la stessa dovrà essere opportunamente sigillata con malta cementizia oppure protetta da un risvolto realizzato con geotessuto permeabile.

Gli elementi di delimitazione devono essere disposti regolarmente e con continuità per garantire il corretto smaltimento delle acque.

Le fughe verticali dei cordoli devono essere riempite con materiale che garantisca loro movimenti sufficienti; si raccomanda di eseguire giunti ad una distanza adeguata agli elementi di delimitazione ed alle sollecitazioni della pavimentazione.

TB1 grigio 100 var. 48.00 TB1 bianco 54.50

grigio

Mezzo tondo ad incastro

L/H/B cm kg/pz Paletta pz Paletta kg CHF/pz 100/25/5 27 32 864 5.50 100/30/5 33 40 1240 7.50

Con rivestimento in gomma

H 6

Tipo Lunghezza cm kg/m CHF/m

Elemento normale

G1-20 gomma nera 100 26 su richiesta G1-20 gomma bianca 1

G1-30 gomma nera 100 40 su richiesta G1-30 gomma bianca 1

G1-40 gomma nera 100 54 su richiesta G1-40 gomma bianca 1

Angolo 90° positivo e negativo (2 elementi per angolo a 45°)

G1-20 gomma nera 100 26 su richiesta G1-20 gomma bianca 1

G1-30 gomma nera 100 40 su richiesta G1-30 gomma bianca 1 G1-40 gomma nera 100 54 su richiesta G1-40 gomma bianca 1

Angolo variabile (2 elementi) lunghezza ogni elemento 100 cm

G1-20 gomma nera 100 26 su richiesta G1-20 gomma bianca 1

G1-30 gomma nera 100 40 su richiesta G1-30 gomma bianca 1

1 Su ordinazione, tempi di fornitura lunghi ! Consultare le condizioni di trasporto a pagina 9

Tipo B/H cm Lunghezza cm kg/m CHF/m

B1 grigio 10/5 25 12.5 10.70 B1 bianco 11.50

B3 grigio 12/5 25 14 12.00 B3 bianco 13.00 B6 grigio 10/10 25 25 15.00 B6 bianco 16.00

B7 grigio 12/14 25 40 22.00 B7 bianco 24.00

1 grigio 100 95 100.00 1 bianco 109.00 2 grigio, elemento di testa arrotondato da 1 parte 100 90 137.00 2 bianco, elemento di testa arrotondato da 1 parte 146.00 3 grigio, elemento di testa arrotondato da 2 parti 100 85 152.00 3 bianco, elemento di testa arrotondato da 2 parti 159.00 4 grigio, elemento di testa arrotondato da 2 parti 200 180 249.00 4 bianco, elemento di testa arrotondato da 2 parti 180 261.00 ! Consultare le condizioni di trasporto a pagina 9 FERMARUOTE PER POSTEGGI

Da posare sulla pavimentazione

Tipo

Da fissare alla pavimentazione con appositi spinotti

Tipo

La progettazione delle strutture in calcestruzzo è regolamentata, in generale, dalla EN 1992-1-1:2004. Per dimensionare una struttura di contenimento del terreno, bisogna conoscere alcune informazioni inerenti al sito in cui lo si vuole costruire: la conformazione del pendio, la spinta esercitata dal terreno e dall’acqua in esso contenuta, il peso della struttura e tutti i restanti sovraccarichi (costanti e/o temporanei) gravanti sul terreno.

La progettazione deve verificare che il sistema costituito dal terreno gravante sulla struttura e la struttura stessa siano in equilibrio meccanico; in particolare deve confermare:

• La resistenza allo slittamento

Ossia la capacità della struttura di opporsi alle spinte orizzontali senza traslare;

• La resistenza alla compressione

Ovvero la capacità del terreno sottostante al sistema di sostenere se stesso e tutti i sovraccarichi;

• La verifica al ribaltamento

Ossia la capacità del sistema di opporsi al ribaltamento della struttura;

• La stabilità globale

Ovvero la capacità del sistema di equilibrare tutte le forza coinvolte.

Ogni muro di contenimento sostiene un cuneo di terreno: esso è costituito dalla parte di terreno che si estende dal muro stesso fino al piano di rottura caratteristico del tipo di terreno interessato e può essere calcolato una volta noto l’angolo di attrito del terreno “Ø” (vedi disegno sotto).

Bisogna porre particolare cura nel trattamento delle acque meteoriche e/o di infiltrazione dal terreno: vanno opportunamente drenate con materiale idoneo e, eventualmente, condotte di scarico.

Terreno Angolo d’attrito

Sabbie uniformi a grani arrotondati 27° – 35°

Limi inorganici poco plastici (ML) 27° – 35°

Sabbie più o meno limose 27° – 35°

Sabbie a spigoli vivi 33° – 45°

Ghiaie più o meno sabbiose 30° – 42°

Ghiaie a spigoli vivi (“pietrischi”) 35° – 45°

L’altezza massima di un muro è determinata in base alla sua inclinazione, a tutti i carichi gravanti sul sistema muro-terreno ed a quelli propri; qui di seguito si dà un esempio delle sue variazioni in base ai parametri suddetti:

Sito Terreno f Altezza

Terreno piano e muro alla medesima altezza

Terreno piano e muro alla medesima altezza con un sovraccarico di 500 kg/m2

argilla 27° 0.8 m sabbia 32° 1.1 m sabbia e ghiaia 36° 1.2 m

argilla 27° 0.4 m sabbia 32° 0.5 m sabbia e ghiaia 36° 0.53 m

Terreno scosceso 3:1 argilla 27° 0.6 m sabbia 32° 0.9 m sabbia e ghiaia 36° 1.1 m

Può rendersi necessaria la costruzione di una fondazione; questo, come tutti i restanti elementi di ogni struttura di contenimento del terreno, devono essere opportunamente calcolati.

Si raccomanda vivamente di consultare un ingegnere progettista per il dimensionamento del muro.

Le lastre angolari devono essere scelte in base alle particolari condizioni di carico cui sono soggette. A seconda delle dimensioni e del tipo, le lastre possono essere posate a mano o con un dispositivo di sollevamento; la maggior parte di esse sono dotate di bussole di sollevamento.

Si deve prestare particolare attenzione al drenaggio alle spalle del muro; l’acqua eventualmente penetrata nel materiale di riempimento deve essere opportunamente drenata. Si raccomanda di dotare la costruzione contro terra di un condotto di scarico e di posarlo nel punto più basso degli elementi. Vedi figura sotto.

Normalmente la fondazione viene progettata come fondazione continua in calcestruzzo non armato di classe C 20/25. A seconda dell’altezza e del carico gravante, la fondazione deve essere progettata in calcestruzzo armato di classe C 30/37.

Al di sotto della base della fondazione fino alla profondità di penetrazione del gelo (mediamente 80 cm), la sottofondazione deve essere costituita da materiale resistente al gelo; la maggior parte dei terreni non lo sono.

Il riempimento deve essere depositato in strati sciolti e compattato con attrezzatura leggera fino a max. 500 kg (rulli vibranti), ad una distanza di 1 m dalla parte superiore della parete. Come riempimento deve essere utilizzato materiale drenante adeguato. Nel caso in cui, invece, per il reinterro venisse impiegato materiale argilloso e coeso, il cui angolo d’attrito interno “f” sia < 30 °, l’altezza della costruzione deve essere ridotta. Tra i singoli elementi, si consiglia di porre un giunto di dilatazione di 5 millimetri, al fine di evitare tensioni di bordo a causa di variazioni di temperatura.

Lastre angolari armate, Paradiso

Pavimentazione in elementi di grigliato erboso

Strato di allettamento o riporto di posa: sabbia alluvionale o di frantumazione di spessore 3-5 cm

Manto di geotessile a filo continuo del peso di ~ 150 g2/m Terreno di base

Sottofondo costituito da misto granulare possibilmente miscelato con humus: spessore 20-25 cm

Per pavimentazioni in grigliato erboso è consigliato un sottofondo costituito da misto granulare possibilmente miscelato con humus: in assenza di pioggia, infatti, la vegetazione è in grado di mantenersi rigogliosa. Il grado di compattazione del sottofondo non deve ostacolare il drenaggio dei materiali che lo compongono. È raccomandato l’uso di elementi di contenimento laterale per pavimentazioni soggette a carichi da traffico veicolare, ad ostacolare lo spostamento delle loro parti. Lo spessore del sottofondo varia in funzione dei materiali impiegati per la sua realizzazione e dei carichi che dovrà sopportare la pavimentazione finita; di regola è compreso tra i 20 ed i 25 cm. Il sottofondo deve essere conforme a quanto previsto dalle norme vigenti in materia di sottofondi stradali. Sopra la massicciata, il posatore deve eseguire un piano di livellamento: esso ha lo scopo di riportare il sottofondo alle quote ed alle pendenze di progetto e di impedire al materiale di riempimento dei grigliati di essere veicolato verso il basso, creando vuoti sotto la pavimentazione. È raccomandata una pendenza minima dell’1.5%.

Il geotessuto, o tessuto non tessuto, svolge la funzione di:

• Separazione: previene la miscelazione del terreno granulare con il terreno di fondazione. Mantenendo l’integrità dello strato granulare si evita quindi la contaminazione con la frazione fine garantendo – per tutta la durata di esercizio della struttura – il mantenimento della massima capacità portante dello strato granulare realizzato in ogni punto;

• Filtrazione: garantisce uno smaltimento controllato delle acque interstiziali provenienti dal terreno di fondazione a matrice coesiva;

• Confinamento: limita i movimenti laterali del materiale in prossimità degli strati più profondi dello strato granulare;

• Protezione: è in grado di resistere a fenomeni di danneggiamento meccanico in virtù della sua elevata resistenza al punzonamento e dei suoi modesti livelli deformativi.

• I geotessuti vanno stesi, quindi si procede al riempimento con il materiale sciolto che viene prima livellato poi compattato.

Lo strato di allettamento è anche detto riporto di posa. Esso deve essere realizzato con inerte alluvionale od ottenuto per macinazione di materiali da cava con una buona resistenza geomeccanica, di granulometria idonea e di forma non rotonda. Va steso sul sottofondo e livellato con stagge. A compattazione avvenuta, esso dovrà avere spessore compreso tra 3 e 5 cm.

Gli elementi grigliati vengono posati direttamente sul riporto di posa manualmente o mediante l’uso di apposite macchine. La posa deve essere eseguita ad una quota superiore di 1 ÷ 1.5 cm rispetto a quella di progetto; la compattazione porterà il piano di posa a quello di progetto.

Le cavità ed i giunti vengono riempiti con materiale idoneo per consentire lo sviluppo della vegetazione.

La posa in opera su scarpate, pendii o sponde stradali deve essere eseguita con particolare attenzione, soprattutto nella realizzazione del riporto di posa, che deve essere costituito da materiali drenanti e stabili in fase di realizzazione e di esercizio della pavimentazione.

In caso di pendenze elevate, è raccomandato l’impiego di elementi di contenimento o di ancoraggio al terreno. La pavimentazione viene poi compattata mediante uso di idonee piastre vibranti. Questa operazione consente di evitare rotture per flessione degli elementi grigliati.

I suggerimenti e le informazioni riportate nel presente documento sono basati sulle nostre migliori conoscenze ed esperienze tecnico-applicative e pertanto le riteniamo valide ed accurate. Tuttavia non sono impegnative e non dimostrano alcuna relazione contrattuale, né obbligo accessorio al contratto di compravendita. Essi non sollevano l’acquirente dalla propria responsabilità relativamente all’ idoneità dell’uso previsto.

Prima di iniziare la costruzione della pavimentazione, il committente accerta la natura del terreno; per pavimentazioni soggette a traffico di veicoli e situate sopra strutture piane impermeabilizzate è necessario uno strato di sottofondo in grado di assorbire le sollecitazioni. In ogni caso, deve essere conforme a quanto previsto dalle norme vigenti. Sopra la massicciata, il posatore deve eseguire un piano di livellamento per riportare il sottofondo alle quote ed alle pendenze di progetto (pendenza minima dell’1.5%).

Eventuali manufatti diversi dagli elementi di pavimentazione (chiusini, canalette, etc.) devono essere posati al livello della pavimentazione finita, prima della posa della pavimentazione stessa, tenendo conto di un abbassamento del livello superiore tra i 3 ed i 5 mm, per effetto del traffico veicolare e pedonale.

Il traffico genera delle sollecitazioni orizzontali che devono essere opportunamente contenute lateralmente da cordoli prefabbricati in calcestruzzo. I cordoli, opportunamente dimensionati in base ai carichi da sopportare, vanno posati su fasce di allettamento in calcestruzzo. Gli elementi dei cordoli vanno posati in modo contiguo, per evitare perdite dell’inerte di allettamento. Eventuali eccessive aperture tra un elemento ed il successivo vanno sigillate con malta cementizia.

I geotessuti vanno stesi, quindi si procede al riempimento con il materiale sciolto che viene prima livellato poi compattato.

L’inerte deve avere origine alluvionale o derivare dalla frantumazione di rocce ad elevata resistenza meccanica. La granulometria dell’inerte varia in funzione del traffico a cui sarà assoggettata la pavimentazione e della modalità di posa dei masselli. Lo strato di allettamento deve essere uniformemente umido ma non saturo; la saturazione, per effetto dei carichi, produce un pompaggio con conseguente svuotamento dei giunti.

Le pendenze del piano di posa non devono essere ottenute dal piano di allettamento; questo deve mantenere uno spessore costante, di spessore adeguato alla rigidità del sottofondo (per esempio in calcestruzzo o inerte sciolto). In funzione della granulometria dell’inerte utilizzato, lo spessore del piano di posa diminuisce del 20, 30% per effetto della compattazione.

Si definisce la quota del piano di posa per semplice appoggio di masselli sullo strato di allettamento, quindi si posizionano le guide per le stagge parallelamente tra di loro.

La posa può avvenire manualmente, e questo consente una grande libertà di geometrie ed accostamenti cromatici, o meccanicamente, per posa simultanea di un intero piano di masselli opportunamente combinati su talune confezioni, o, ancora, attraverso attrezzature che consentono la posa di singoli masselli di grandi dimensioni.

Deve essere mantenuta un’idonea e costante apertura dei giunti (max 3 mm) per realizzare un efficace auto bloccaggio dei masselli. La posa deve procedere con un ordine che mantenga sempre un fronte aperto, onde evitare inserimenti forzati entro spazi limitati. Soprattutto nell’esecuzione di pavimentazioni di grandi superfici, è utile prelevare i masselli da posare da confezioni differenti, per ottenere un’omogenea distribuzione cromatica.

L’efficacia dell’auto bloccaggio dei masselli è dovuto in buona parte all’attrito della sabbia presente nei giunti; questa deve essere naturale, non prodotta da macinazione, distribuita asciutta e della granulometria adeguata. Il primo intasamento ha lo scopo di evitare il disallineamento dei masselli durante le operazioni di movimentazione precedenti alla compattazione e durante la compattazione stessa.

La vibro compattazione realizza un primo assestamento dei masselli sul proprio letto di posa e della sabbia all’interno dei giunti. Essa deve essere condotta in direzione trasversale alla direzione delle pendenze. Per piani di posa a forte pendenza, la compattazione va realizzata dal basso verso l’alto. Le piastre vibranti della macchina compattante vanno munite di tappeto di gomma, protettivo per i masselli. Durante l’operazione, inoltre, si deve mantenere la pavimentazione pulita per evitare la formazione di macchie.

Segue il secondo intasamento dei giunti. Questo deve essere lasciato sulla pavimentazione a lungo, per consentire il lento e completo riempimento dei giunti, sotto il carico del traffico. L’utilizzatore deve periodicamente ispezionare la pavimentazione nei suoi primi mesi di vita per eseguire eventuali ripristini dei giunti.

I suggerimenti e le informazioni riportate nel presente documento sono basati sulle nostre migliori conoscenze ed esperienze tecnico-applicative e pertanto le riteniamo valide ed accurate. Tuttavia non sono impegnative e non dimostrano alcuna relazione contrattuale, né obbligo accessorio al contratto di compravendita. Essi non sollevano l’acquirente dalla propria responsabilità relativamente all’idoneità dell’uso previsto.

La norma di prodotto è la SN EN 1338 “Masselli di calcestruzzo per pavimentazione”. Questa ha lo scopo di specificare i requisiti dei materiali impiegati per il loro confezionamento, del prodotto finito ed i metodi di prova.

Tra i requisiti specificati, riguardo a quelli visivi, la norma dichiara che lo sviluppo di efflorescenze non inficia le prestazioni dei masselli e non è da considerarsi significativo (paragrafo 5.4.1). Afferma anche che variazioni di colore possono essere dovute a mutazioni inevitabili nelle caratteristiche delle materie prime e nella fase di maturazione (paragrafo 5.4.2). Anche la norma di prodotto delle lastre da pavimentazione in calcestruzzo (SN EN 1339), al riguardo, riporta le medesime dichiarazioni. La valutazione degli aspetti visivi, secondo la norma di prodotto, deve essere fatta disponendo i prodotti a distanza pari a 2 m dall’osservatore; questi non devono presentare fessurazioni né sfaldature. Non si parla, perciò, di aspetti cromatici. Se, da una parte, la normativa sminuisce il problema perché il fenomeno non intacca le caratteristiche fondamentali per l’impiego dei prodotti, d’altra parte, è comune considerare esteticamente sgradevole una pavimentazione “macchiata” a causa di efflorescenze.

Durante la produzione del cemento, il clinker, ossia il risultato della cottura delle materie prime, reagisce con acqua e forma idrato di calcio, il quale, perciò, è sempre presente nei composti di calcestruzzo. L’efflorescenza ha luogo secondo questo meccanismo: l’idrato di calcio, idrosolubile, veicolato dall’acqua in evaporazione, viene portato in superficie a contatto con l’aria e qui, in presenza di anidride carbonica, forma carbonato di calcio non idrosolubile; quest’ultimo è ciò che costituisce efflorescenza.

Poiché l’idrato di calcio, prodotto durante la produzione del cemento, è connaturato al cemento, il fenomeno della efflorescenza è considerato dalle due norme sopra citate, non significativo.

Alcuni studiosi individuano tre tipi di efflorescenze:

• primarie, che si formano durante la maturazione degli elementi;

• secondarie, che si presentano durante il loro stoccaggio;

• terziarie, che si formano dopo la loro posa.

Inoltre suddividono le efflorescenze in tipiche (di distribuzione omogenea e consistenza leggera) ed atipiche (di distribuzione disomogenea e consistenza pesante).

Si è già detto che l’efflorescenza avviene per “carbonatazione” dell’idrato di calcio. Se questa ha luogo appena al di sotto della superficie dei manufatti, il fenomeno non è evidente e il meccanismo è addirittura benefico perché riduce la permeabilità del sistema di pori capillari limitando possibili efflorescenze successive. Se, invece, avviene sulla superficie dei manufatti, è visibile. Questo può avvenire quando la maturazione del calcestruzzo ha luogo in un ambiente umido o freddo che favorisce la condensazione del vapore acqueo ed il conseguente accumulo d’acqua sulla superficie.

Il tipo primario, perciò, è particolarmente sensibile alle condizioni climatiche di produzione (e dei primissimi tempi di maturazione) del calcestruzzo; il secondario è influenzato dalle condizioni in cui avviene la maggior parte della maturazione, generalmente nei luoghi di stoccaggio all’aperto dei produttori o già dei clienti.

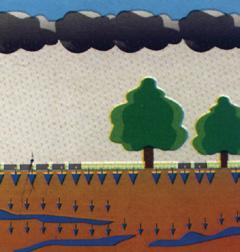

Le pavimentazioni drenanti in calcestruzzo consentono al terreno di respirare e di accogliere l’acqua piovana, evitando l’impoverimento delle falde freatiche.

Le pavimentazioni drenanti non richiedono manutenzione e sono facilmente rimovibili e riutilizzabili.

Le pavimentazioni drenanti, sono indicate per la realizzazione di fondi carreggiabili, aree di sosta per autoveicoli e autocarri, aree pedonali, piazzali, viali di giardini.

Le pavimentazioni drenanti contribuiscono a mantenere un equilibrio ecologico ambientale, rendendo le aree ricoperte permeabili all’acqua e quindi in grado di alimentare le falde freatiche; consentendo inoltre un risparmio nelle canalizzazioni e una diminuzione del rischio di inondazioni.

Tipo

DISEGNO 1

Cubetti 10/10/8 cm Resa 16 pz/m 2 (posa a macchina possibile)

DISEGNO 2

Cubetti 12.5/12.5/8 cm Resa 13.25 pz/m 2

DISEGNO 3

Sfalsati, posa a mano Resa 16.8 pz/m 2

DISEGNO 4

Sfalsati, posa a mano, i bordi Resa 17.2 pz/m 2 (vanno tagliati su misura)

Spigoli smussati, distanziatori, strato antiusura al quarzo

20

20

Tipo Spessore cm pz/m2 kg/m2 Paletta m2 Paletta kg CHF/m2 Grigio 8 25 150 9.60 1440 37.50

Supplemento per

Colori standard: rosso 121, antracite 127 6.50 Colori speciali: giallo 122 1 6.50

1 Solo su ordinazione e minimo una paletta Inserire i cubetti durante la posa; a posa ultimata è più difficoltoso per la limitata tolleranza di 2 mm

Posa a fughe alternate

Posa a fughe incrociate Possibile la posa a macchina

Spigoli arrotondati e distanziatori, monostrato

22 11 16.5

Spessore cm pz/m2 kg/m2 Paletta m2 Paletta kg CHF/m2 Grigio 1 8 56 175 8.1 1420 37.00

Supplemento per Porfido 24, bruno ocra 31, bruno terriccio 32 5.50 Colorsmart: BN (Bianco-Nero), MP (Marrone-Porfido) 7.70

1 Solo su ordinazione e minimo 100m2 Esempi di posa e altre indicazioni tecniche sono riportati sull’apposito prospetto tecnico

Pavet è prodotto in 3 formati diversi mischiati direttamente sulla paletta; non forniti separati.

Disposizione per strato sulla paletta:

A = 16pz B = 24pz C = 16pz 2 = 1.01m 2

11 88 115.5

Spigoli smussati con distanziatori, strato antiusura al quarzo

14

3

16

Tipo Spessore cm pz/m2 kg/m2 Paletta m2 Paletta kg CHF/m2 Grigio 1 6 45 135 9.30 1280 36.00

Supplemento per Colori standard: rosso 121, porfido 124 5.50 Colori speciali: giallo 122, antracite 127, sabbia 129 5.50 1 Solo su ordinazione e minimo 100m2 Esempi di posa e altre indicazioni tecniche sono riportati sull’apposito prospetto tecnico

Dimensioni cm pz/m2 10.0/20.0 50 12.5/25.0 32

Dimensioni cm pz/m2 10.0/20.0 45 10.0/10.0 10 12.5/25.0 27.5 12.5/12.5 9

Dimensioni cm pz/m2 20.0/20.0 20 10.0/10.0 20 25.0/25.0 12.8 12.5/12.5 12.8

Dimensioni cm pz/m2 20.0/20.0 11.11 10.0/20.0 22.22 10.0/10.0 11.11 25.0/25.0 7.11 12.5/25.0 14.22

Dimensioni cm pz/m2 20.0/20.0 6 10.0/20.0 38 25.0/25.0 4 12.5/25.0 24

La disposizione degli elementi, nei singoli strati di ciascuna paletta di tipo 1, 2, 3, 4 e 5, è realizzata per consentirne la posa a macchina.

La versione History esalta l’irregolarità di questo pavimento che fa dell’effetto “a spacco” delle superfici e del perimetro il suo punto forte. Nella finitura liscia della Linea Natura vengono esaltate le irregolarità superciali a “effetto pietra a spacco”. È un pavimento adatto ad ogni destinazione d’uso.

La SOLUZIONE composta da quattro elementi

Caratterizzata da una superficie ad andamento irregolare richiama la pietra naturale diventando la vostra soluzione ideale per aree urbane ed interventi residenziali. Disponibile in diversi colori abbinabili tra loro per consentire la personalizzazione dei vostri oggetti.

Per Diago, Lungo, spigoli vivi

H

L B

L/B/H

cm kg/pz Paletta pz Paletta kg CHF/pz Diago - Lungo grigio 10/10/10 2.2 576 1290 1.00

Supplemento per Colore rosso, giallo, antracite 0.25

L/B/H cm kg/pz Paletta pz Paletta kg CHF/pz

Diago M grigio 8.3/8.3/8 1.2 756 950 1.00

Supplemento per Colore rosso 0.25

Tipo L/B cm Paletta pz Paletta m2 Paletta h CHF/m2

Gravelfix Pro Grigio 80/120 70 63 2.4 27.50

Gravelfix Pro Bianco 1.2 31.00

• Crea una pavimentazione drenante al 100%

• È un prodotto completamente riciclabile, a base di polipropilene di alta qualità, puro al 100%

• Adatto a tutti gli utilizzi, pedonale, per traffico leggero e pesante, moto, biciclette e carrozzine per disabili

• È una pavimentazione economica che mantiene inalterato il colore nel tempo

• Il geotessile rallenta la crescita delle erbe infestanti e trattiene i Granulati o i Ciottoli

• Le lastre possono essere posate su superfici con pendenza fino a 10% senza necessità di ancoraggio

• La struttura GRAVELFIX impedisce la formazione di orme e di solchi dovuti al passaggio dei mezzi

• Si taglia facilmente e si adatta a tutti gli ambienti

• Non è sensibile al gelo e al sale

• GRAVELFIX non necessita di manutenzione

• Granulometrie consigliate tra 3 e 12 mm

• Quantità richiesta: circa 70 kg/mq di inerte

• parcheggi pubblici e privati

• terrazzi e giardini pensili

• piste pedonali e ciclabili

• passi carrabili

• aree e viali cimiteriali

• aree giochi

• parchi e giardini

• aree condominiali

Le lastre in calcestruzzo sono particolarmente adatte per pavimentazioni esterne e, per garantirne una riuscita ottimale, sono essenziali una posa in opera a regola d’arte ed una gestione corretta.

In particolare è utile tenere sotto controllo il ristagno d’acqua; questa è la prima causa di inconvenienti nelle pavimentazioni esterne, pertanto è necessario progettare e realizzare un efficace drenaggio. Durante il livellamento e la compattazione del sottofondo, bisogna prevedere opportune pendenze trasversali e/o longitudinali.

Le lastre vanno accostate le une alle altre, avendo l’accortezza di lasciare una fuga di 2-3 mm. Assestamenti e variazioni improvvise di temperature possono provocare tensioni tali da causare la rottura degli spigoli.

Per la posa di pavimenti su letto di malta, si consiglia di stenderne uno strato con spessore minimo di 4 cm e di consistenza piuttosto fluida, di non fugare e non stuccare le lastre con cemento liquido o boiacca ma, piuttosto, utilizzare sabbia fine. Dopo ca. 4 giorni il pavimento può essere attraversato da traffico pedonale. Dopo ulteriori 10 giorni può anche essere attraversato da traffico veicolare. In particolare, per pavimentazioni carrabili, il sottofondo deve essere realizzato a regola d’arte e fare corpo unico con le lastre. In caso contrario, le lastre, libere di muoversi, potrebbero sbeccarsi o rompersi.

Per pavimentazione sopraelevata si utilizzano speciali supporti che vengono posizionati sotto quattro vertici di altrettante lastre. Nel caso di posa di lastre di grande formato è consigliabile posizionare supporti intermedi. La pavimentazione su supporti è adatta al solo traffico pedonale.

La posa a secco si realizza con ghiaietto frantumato di granulometria 3/6 mm e stesa in spessore di 4 cm circa. Il materiale va battuto e ben livellato. Vanno quindi adagiate le lastre, poi battute con apposito martello in gomma. Questo tipo di pavimentazione è adatta al solo traffico pedonale. La posa su ghiaietto, rapida da eseguire, non realizza, però, un’aderenza ottimale delle lastre al sottofondo, perciò queste possono muoversi danneggiando bordi e spigoli.

La posa a colla si effettua su solette perfettamente asciutte. Posizionare e rincalzare manualmente le lastre ed assicurarsi che aderiscano con tutta la loro superficie. Si consiglia di utilizzare colla a spessore aiutandosi con una spatola a denti alti.

Superficie liscia, spigolo bisellato

50 40 50

50 40 25

Tipo L/B/H cm kg/pz Paletta pz Paletta m2 Paletta kg CHF/m2 Grigio 40/40/4 14 60 9.6 860 33.00 50/50/4 22 56 14.0 1260 29.00 50/25/4 11 80 10.00 900 42.50

Superficie sabbiata, spigolo bisellato

Superficie sabbiata, spigolo bisellato

50

50

Tipo L/B/H cm kg/pz Paletta pz Paletta m2 Paletta kg CHF/m2

Grigio 50/50/4 22 56 14.0 1260 37.00 Chiara, Bruna 50/50/4 22 56 14.0 1260 42.00

Grigio Chiara Bruna

Graniglia tonda, spigoli vivi

50

50

Tipo L/B/H cm kg/pz Paletta pz Paletta m2 Paletta kg CHF/m2

Ticino 8/16 50/50/4 22 56 14.00 1250 24.00 Ticino/Carrara grosso 12/18 50/50/4 22 56 14.00 1250 25.00 Millefiori 5/8 50/50/4 22 58 14.50 1290 24.00

Ticino 8/16 Ticino/Carrara grosso 12/18 Millefiori 5/8

Graniglia spaccata fine, spigoli vivi

50

50

Tipo L/B/H cm kg/pz Paletta pz Paletta m2 Paletta kg CHF/m2

Bianco, Rosso, Bianco Rosso, Brembo Rosso, Bianco Nero 50/50/4 22 80 20 1800 24.00 Rosso Brembo Rosso Bianco Nero Bianco Rosso

È ideale per rivestire terrazze e balconi; perfetto per pavimentazioni esterne e sopraelevate dove, in particolare, una posa a regola d’arte, assicura un drenaggio ottimale.

Posato a colla su massetto permette di realizzare pavimentazioni carrabili per rampe di accesso e garage.

Lo spessore di 2 cm garantisce un’elevata resistenza ai carichi e alle sollecitazioni rendendo il prodotto ideale negli ambienti pubblici interni ed esterni. La posa a colla su massetto permette di realizzare pavimentazioni carrabili industriali e commerciali.

Permette di integrare perfettamente il materiale con l’ambiente circostante, offrendo la possibilità di creare camminamenti e percorsi facilmente pulibili.

Garantisce la resistenza all’usura, agli sbalzi termici, mantenendo inalterata la sua estetica; questo lo rende ideale per essere posato in ambienti esterni pubblici.

È l’ideale alternativa al legno e alla pietra, per realizzare percorsi di collegamento negli stabilimenti balneari. Si possono usare colori chiari per contenere il surriscaldamento della superficie.

Ideale per pavimentazioni posate su sabbia o ghiaia e per terrazze galleggianti pubbliche e private.

Il prodotto è disponibile, su richiesta, in diverse misure e colori.

I singoli gradini prefabbricati di calcestruzzo, utilizzati per fabbricare scale di calcestruzzo armato e/o precompresso, hanno specifiche relative a materiali, produzione, proprietà e requisiti forniti dalla norma SN EN 14843 “Scale”. Le scale in calcestruzzo costituite da singoli gradini portanti o non portanti, possono essere assemblati in sito ad altre strutture di sostegno.

I gradini ad “L” possono costituire gli elementi per scale esterne di nuova costruzione in abitazioni, impianti per il tempo libero e lo sport. Possono anche costituire il rivestimento di scale esistenti.

Gli scostamenti da ciascuna dimensione di riferimento, dipendono dalla dimensione stessa, secondo un prospetto contenuto nella SN EN 14843 e mutuato dalla SN EN 13369 (“Regole comuni per prodotti prefabbricati di calcestruzzo”):

• se la dimensione di riferimento è ≤ 150 mm, lo scostamento deve essere compreso tra +10 e -5 mm;

• se la dimensione di riferimento è ≥ 400 mm, lo scostamento deve essere compreso tra +15 e -15 mm; per valori intermedi della dimensione di riferimento, lo scostamento si calcola mediante interpolazione lineare. Determinate specifiche di progetto possono fissare limiti più stringenti.

Si consiglia di posare gli elementi perché abbiamo una pendenza del 1,5 % nella direzione di deflusso dell’acqua meteorica. I gradini monoblocco e ad “L” vanno posati su fondazioni in calcestruzzo; uno strato di allettamento in malta di altezza pari ad almeno 1 cm può essere utile a compensare eventuali differenze dimensionali tra gli elementi. Per assicurare i gradini nella loro sede, si consiglia di non usare strumenti che potrebbero causarne la rottura, quali, ad esempio, mazze metalliche senza adeguato rivestimento in gomma.

Il materiale sottostante alla fondazione in calcestruzzo deve essere adeguatamente resistente al gelo. I gradini monoblocco di lunghezza fino ad 1 m possono essere posati su una fondazione unica; per lunghezze superiori, si consiglia di realizzare fondazioni in più parti.

I gradini ad “L” necessitano di una posa più accurata rispetto a quelli monoblocco; in particolare:

• il giunto tra la pedata di un gradino e l’alzata di quello successivo deve essere in grado di lasciare gli elementi liberi di compiere piccoli movimenti senza scheggiarsi;

• tra la fondazione in calcestruzzo ed i gradini, dovrebbe essere posato uno strato di livellamento di spessore circa 3 cm, per consentire loro spostamenti senza rotture.

Tipo L/B/H cm kg/pz CHF/pz

Millefiori

100/40/40 100 110.00 100/40/60 150 154.00 80/40/40 85 99.00 40/40/40 50 77.00

In questo capitolo trovate tutti gli elementi per l’arredo di aree esterne, in beton ed altri materiali. Che si tratti di piazze, parchi, giardini, terrazze… qui trovate tutto quello che occorre per rendere questi spazi belli e funzionali.

Alcuni di questi prodotti hanno delle proprie schede tecniche che trovate scansionando questo QR code.

In pietra ricostruita Bianco Rosa

B L

Tipo L/B/H cm kg/pz CHF/pz Travertino bianco, rosa 48/38/18 25 121.00

Incluse 3 bussole M12

Tipo 1, liscio 40 210 292.00

Tipo 2, liscio 50 270 314.00 Tipo 3, liscio 60 330 347.00

Elemento centrale

Elemento angolare sinistro

70

70 70

5 5 5 5 5

Tipo L/B cm Prof. cm kg/pz CHF/pz

Elemento a due celle 80/165 2050

Elemento a tre celle 80/245 2800

Elemento singolo 80/85 235

1200 su richiesta

Elemento a quattro celle 80/325 3700

Elemento a cinque celle 80/405 4650