3 minute read

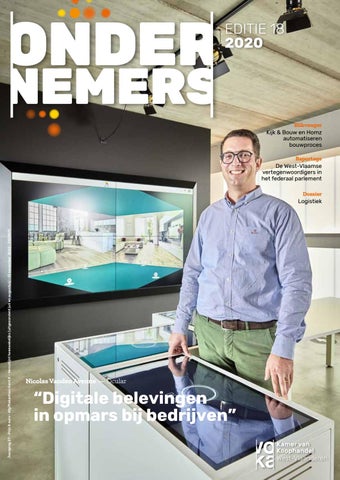

KIJK & BOUW EN HOMZ

Kijk & Bouw en Homz automatiseren bouwproces

In Menen wordt met 60 jaar ervaring als fundament mee geschreven aan de toekomst. Kijk & Bouw en Homz zetten allebei sterk in op de automatisering van het bouwproces. “Nu al voldoen aan de klimaateisen tegen 2050 en zorgen voor optimaal wooncomfort, dat is waar wij elke dag aan werken. Maar als die aanpak niet betaalbaar is, zal het niet gebeuren. Daarom investeren wij in verbeteringen die de prijs zo competitief mogelijk houden”, vertellen CEO Olivier Petit en commercieel directeur Wolf Van Damme.

Kijk & Bouw werd ruim 60 jaar geleden opgericht toen vaklui met uiteenlopende expertise in Menen samen de eerste houtskeletwoning bouwden. De innovatie bleek aan te slaan. “We spraken toen wel over klassieke prefabwoningen,” vertelt Wolf Van Damme. “Klanten konden kiezen uit een catalogus met 100 huizen, zonder daar iets aan te kunnen veranderen.” 5 decennia geleden kwam het bedrijf in handen van de familie Soetaert.

Een klassieke woning wordt opgetrokken uit een gemetste binnenmuur, een spouw met isolatie en een façademuur. Bij houtskeletbouw bestaat die binnenmuur volledig uit hout en isolatie. “Dat isoleert uiteraard beter dan een gewone massieve steen, met dunnere muren,” vertelt Olivier Petit. “Een klassieke woning van 10 op 10 meter zal een binnenmaat van ongeveer 9,10 tot 9,20 meter hebben, terwijl dat bij ons 9,40 meter is. Je spaart dus toch minstens een ruime berging aan oppervlakte uit, wat niet onbelangrijk is met percelen en woningen die almaar kleiner worden. Bovendien is ons bouwproces droog, waardoor mensen veel sneller in hun woning kunnen. Door de sterke automatisatie werken slechts 15 van onze 50 medewerkers aan de productielijn en een ploeg van 5 mensen plaatst

telkens op 1 dag een volledige woning. We spreken dan wel over een normale eengezinswoning. Daarnaast bouwen we ook appartementen en hebben we ook al een hotel geplaatst. Vaak zijn dat hybride bouwvormen waarbij beton en metselwerk gecombineerd wordt met houtskeletbouw.”

Van b2c naar b2b

In 3 jaar tijd zag Kijk & Bouw een grote verschuiving in het klantenbestand: van

Nieuwe plannen

Nadat een brand in 2015 de kantoren verwoestte, liggen de bouwplannen opnieuw klaar. “In 2021 willen we opnieuw kunnen verhuizen. En ook op commercieel vlak oogt de toekomst rooskleurig. Zo moeten in de vernieuwbouwmarkt tegen 2050 in België 350.000 woningen worden vervangen, en voor elke gesloopte woning komen er gemiddeld 2,2 in de plaats. Dat alleen al is een gigantische markt waarin wij zeker een sleutelrol willen spelen”, vertelt Olivier Petit. 0 naar 60% opdrachten voor promotoren en de renovatiemarkt. Wolf Van Damme: “Vroeger verkocht de verkavelaar de loten grond aan de particulier, die zelf een architect en aannemer zocht voor de bouw van zijn huis. Vandaag is het bouwproces door alle extra normeringen veel complexer geworden. Promotoren kopen nu de grond, bouwen er zelf de huizen op en ontlasten zo de particulier. Maar omdat wij gewoon zijn om sleutelop-de-deur te bouwen, vragen promotoren ons ook steeds meer om alle facetten van het bouwverhaal op ons te nemen, nadat zij de gronden hebben verworven en gecommercialiseerd. Door onze snelle bouwmethode – en dus snellere oplevering – verdienen ze hun investeringen bovendien sneller terug. En omdat wij zo in plaats van één huis in de Dorpsstraat en een ander in de Kerkstraat nu meerdere en gelijkaardige woningen op één site bouwen, is dat ook voor ons een pak efficiënter. Dankzij die verbreding van b2c naar b2b is onze offerteportefeuille ondanks corona bijna maal 3 gegaan.”

Ook Homz investeert

Peter Soetaert, de hoofdaandeelhouder van Kijk & Bouw, heeft met Homz sinds 2017 ook een bedrijf dat gespecialiseerd is in thermische gevelrenovatie. Olivier Petit: “Net als bij Kijk & Bouw heeft Homz zowel een plaatsingsafdeling als een productieafdeling die zowel aan de eigen plaatsers als aan andere klanten levert. Homz Productie freest XPS 0.027 isolatiepanelen voor zowel nieuwbouw als renovatie. Die dienen als basis voor een energiebesparend gevelsysteem met steenstrips als afwerking. Ook hier bereiken we met minimale diktes optimale isolatiewaarden. We investeerden recent in een volautomatische machine die alle restfracties die vrijkomen bij het frezen van het paneel opvangt, waarna ze door de producent opnieuw als grondstof worden gebruikt. Het is dus een volledig gesloten systeem dat heel innovatief is.” (SD - Foto’s Kurt)