14 minute read

CIRCULAR ECONOMY

Tide Ocean Material – ein Fair-Trade-Label

Dem Abfall einen Wert geben

Advertisement

Weshalb Neuware kaufen, wenn es doch so viel Plastik in den Meeren gibt? Diese Frage stellte sich Thomas Schori und gründete zusammen mit Marc Krebs die Tide Ocean SA. Das Start-up-Unternehmen sorgt dafür, dass ocean-bound plastic einen Wert erhält und entsprechend gesammelt, sortiert, wiederaufbereitet und verarbeitet wird. Für dieses Projekt wurde Tide Ocean, zusammen mit dem IWK, im Januar mit dem Swiss Plastics Expo Award in der Kategorie Nachhaltigkeit ausgezeichnet.

Marianne Flury

Das erste Produkt, das aus Meeresmüll hergestellt wurde und inzwischen auf dem Markt ist, sind Uhren. Der Grund für diese Wahl liegt in der Vergangenheit. Thomas Schori führt zusammen mit seinem Bruder die Firma Braloba in 2. Generation. «Als Zulieferant der Uhrenindustrie mit Produktionsstandorten in China, Thai land, Burma und in den USA haben wir einen relativ grossen Bedarf an Polyester für Uhrenarmbänder», erklärt der Unternehmer. «Das Thema Nachhaltigkeit hat uns seit jeher begleitet. Wir lernten von unseren Eltern ethisches Handeln – ge genüber Menschen, aber auch der Umwelt gegenüber. Wir fragten uns, weshalb wir Neuware kaufen, wenn es doch so viel Plastik in den Meeren gibt», so Schori. In der Folge brachten die Brüder 100 kg Abfall in die Schweiz, um herauszufinden, ob das Material überhaupt rezyklierbar ist. Sie klapperten verschiedenste Firmen ab; alle winkten ab. «Ein Bekannter verwies uns ans IWK. Dort war man bereit, das Material zu testen. So kamen wir zusammen und ins Geschäft.»

Ein interessantes Projekt mit Knackpunkten

«Das Besondere an dieser Geschichte ist, dass Tide Ocean bereits mit dem Endprodukt zu uns gekommen ist», erinnert sich Daniel Schwendemann, Fachbereichsleiter Compoundieren / Extrusion am IWK Rapperswil. «Thomas Schori fragte, ob man aus diesem Meeresabfall Uhrengehäuse und Bänder herstellen kann. So war schon mal das Ziel klar. Wir brauchten dann rund zwei Jahre mit Versuchen, bis es klappte.»

Im Social Enterprise von Ranong, Thailand, wird sortiert, gewaschen und geschreddert – da steckt viel Handarbeit drin und ermöglicht ärmeren Schichten ein Einkommen.

Eine der Herausforderungen war es, die Faserspezifikation herauszufinden. Mit einem Institut aus dem Textilbereich führte das IWK zahlreiche Versuche durch, bis es die richtigen Rohfadenspezifikationen ertüftelt hatte. «Erst dann konnten wir abmustern», erzählt Schwendemann. Dass es bei den Versuchen um die Verarbeitung von einer Tonne PET ging, machte das Ganze nicht einfacher. Im Bereich bottle-to-fiber spielt die Mu sik in China – da werden 100 Tonnen PET in der Stunde verarbeitet. «Eine Tonne verarbeiten – das macht keiner.» Neun Monate nahm in der Folge die Suche nach geeigneten Partnern in Anspruch. Den Granulathersteller fand man mit der Firma Recoplast AG in Gretzenbach. Das zu 100 Prozent mit Solarstrom hergestellte Granulat geht dann – mangels Anbieter in der Schweiz – nach Deutschland, wo es zu Rohfaser verarbeitet, gesponnen und texturiert wird. Nicht nur die Uhrenarmbänder, sondern auch die Gehäuse sind aus tide ocean material – und zwar aus PET. Üblicherweise sind Uhrengehäuse aus ABS oder einem anderen Kunststoff gefertigt. Entsprechend erfordert die Spritzgussverarbeitung auch differenzierte Parameter. «In Rapperswil haben wir einige Versuchsreihen für Tide gefahren. Inzwischen gibt es Anleitungen, an die sich Verarbeiter halten können», so Schwendemann.

Der Anreiz zum Sammeln

Die Zahl ist bekannt: Jährlich landen 8 Mio. Tonnen Plastik in den Meeren. Tide hat sich zur Aufgabe gemacht, das zu verwerten, was bereits existiert. «Abfall landet oft auf wilden Deponien, weil viele Entwicklungsländer kein Recyclingkonzept kennen und der Abfall wertlos ist. Wir wollen mit Tide zeigen, dass Abfall ein wertvoller Rohstoff ist, aus dem wieder neuwertige Produkte hergestellt werden können», erläutert Schori. Damit man etwas recyceln kann, muss man sicherstellen, dass der Abfall gesammelt und sortiert wird. Das kriegt man nur durch die Schaffung von Anreizen hin. Eine Abklärung von Tide vor Ort ergab, dass ein Fischer in Thailand für 1 kg Fisch 82 Rappen erhält. «Wir bezahlen 1 US$ pro kg Kunststoffabfall. Einen weiteren ‘magic’ Dollar erhalten die Leute fürs Sortieren. Diesen Prozess übernimmt die Lausanner Stiftung Fondation Jan & Oscar, die in Thailand tätig ist. Nach der Regranulierung und Verarbeitung ist unser Kunststoff ca. dreimal so teuer wie neuer. Auf das Endprodukt gerechnet, bewegen wir uns aber im Rahmen einer Preisdifferenz zu Neuware von 18 Rappen pro Kilo», macht Schori die Rechnung. «Es soll uns niemand erzählen, weshalb man dieses Modell nicht breiter anwenden soll.»

Vom fertigen Produkt her denken

«Dem Abfall einen Wert geben» funktioniert nur, wenn von Anfang an feststeht, was für ein Produkt hergestellt werden soll. Sammelt und regranuliert man ohne definiertes Ziel, führt das notgedrungen zu

Tide Ocean und Partner Tide Ocean: Ideenschmiede, Kontroll- und Schnittstelle zwischen den Partnern IWK: F&E-Labor zur Wiederaufbereitung von Ocean Boundary Plastics bis zur Produkteabmusterung Recoplast: Granulathersteller Diverse Uhrenschalenhersteller Triwa, Stockholm: Produktentwicklung und Design

Bild: Marianne Flury

Daniel Schwendemann (l.) und Thomas Schori: Vom Granulat aus Meeresmüll zur modischen Qualitätsuhr.

einem Downcycling. «Üblicherweise setzt der Verarbeiter Recyclingmaterial nur ein, wenn es günstiger ist als die Neuware und einigermassen mit der Spezifikation übereinstimmt. Fällt der Neuwarenpreis unter den Preis von Recyclingware, ist Recycling wieder tot», weist Schwendemann auf das Dilemma hin. «Erst wenn ich vom Endprodukt her denke, wenn ich das Endprodukt aus rezykliertem Material machen möchte und auch bereit bin, die 18 Rappen, oder was auch immer, mehr zu bezahlen, dann habe ich ein anderes Denken und der Kreislauf kann funktionieren. Das ist der Unterschied.»

Transparenz schafft Vertrauen

Genau das ist der Ansatz von Tide: Das Unternehmen hat erklärtermassen die ganze Kette im Blick. Auch die Kommunikation mit den Kunden ist ein wichtiger Bestandteil des Modells. «Wir liefern nicht nur den Kunststoff, sondern die Geschichte dahinter. Ziel ist es, dass wir in Zukunft auch vor Ort granulieren, z.B. in Thailand, wo wir im April eine Niederlassung eröff net haben. Wir bauen mit einem Partner zusammen die Produktionsprozesse auf, überwachen diese und stellen sicher, dass die Qualität stimmt. Transparenz ist wichtig, der Konsument soll wissen, dass er mit tide quasi ein Fair-Trade-Label-Produkt kauft», erklärt Schori die Strategie. Sortiert wird nach PE, PP und PET. PET für Faden für Uhrenbänder, aber auch für Textilien wie Teppiche, Vorhänge oder Rucksäcke. Die Uhr ist nur ein kleiner Teil der Produktepalette. Weitere Ansprechpartner sind die Möbel- (Sitzschalen, Grüncontainer aus PP) und die Bauindustrie. Bis im Juni 2020 wurden knapp 160 Ton nen Ocean Boundary Plastics gesammelt, sortiert und in Flakes geschreddert. Aufbereitet wurden bisher ca. 40 Tonnen. Gemäss Schori ist das Ziel des ersten Geschäftsjahres, 150 Tonnen Material zu verarbeiten und dann jedes Jahr 100Tonnen mehr bis zu 500 Tonnen im Jahr 2025. «Das ist ein realistischer Richtwert. Mittelfristig müssen wir so viel verarbeiten, damit es auch wirtschaftlich sinnvoll ist. Auf 2021 rechnen wir mit einem positiven Abschluss. Die letzten drei Jahre mussten wir vorfinanzieren», gibt Schori offen zu.

Swiss Plastics Expo Award

Ein detailliertes Life Cycle Assessment (Lebenszyklus-Analyse) zeigt, dass das tide ocean material 52 Prozent Energie gegenüber virgin plastic einspart – selbst wenn der Transport mit einberechnet wird. Bis die Granulierung vor Ort stattfinden kann, wird der CO ² -Fussabdruck mit myclimate.org neutralisiert. «Hinter dieser Adresse steht eine Zürcher Stiftung, die die CO ² -Tonnen in Rechnung stellt und mit einem Projekt zur Aufforstung abgebrannter Wälder, das aktuell in Nicaragua läuft, kompensiert werden kann», erläutert Schori das Prozedere. Für den Tide Ocean-Chef ist der Swiss Plastics Expo Award eine Bestätigung, dass sich das Startup-Unternehmen auf dem richtigen Weg befindet. Und Daniel Schwendemann freut sich besonders darüber, dass zum ersten Mal ein Schweizer Preis vergeben wurde. «Das bedeutet uns viel. Bisher haben wir Auszeichnungen meist im Ausland erhalten.»

Kontakte Tide Ocean SA CH-4056 Basel mkrebs@tide.earth, www.tide.earth

IWK Rapperswil CH-8945 Rapperswil-Jona daniel.schwendemann@hsr.ch www.iwk.hsr.ch

Rohmaterial aus Produktionsabfällen

Wirtschaftliches Recycling und Upcycling

Wie sich Produktionsabfälle von Kunststoffverarbeitern gewinnbringend recyceln und upcyceln lassen, zeigt das Unternehmen Aurora Kunststoffe, das in Neuenstein, Deutschland ansässig ist und seit Ende 2019 zur Mol Gruppe gehört.

Aurora, Produzent von Recompounds, verwendet den Ausschuss von Angüssen, der bei der Herstellung von Kunststoffteilen anfällt, als Hauptrohstoff und verarbeitet ihn zu recyceltem Kunststoffgranulat in einer Qualität, die neuer Ware entspricht. Nach einem Grossbrand in der Produktion im Jahr 2017 entschied sich Aurora Kunststoffe erneut, auf ZSK-Doppelschneckenextruder von Coperion zu setzen. Die drei ZSK 45 Mc18 Doppelschneckenextruder sind seit Anfang 2019 erfolgreich in Be trieb und erfüllen mit ihren hohen Durchsätzen und ihrer Zuverlässigkeit die Anforderungen, die Aurora Kunststoffe für sein innovatives Unternehmenskonzept benötigt.

Technologie für erstklassige Compounds

Bei der Herstellung von technischen Kunststoffteilen entstehen etwa fünf Prozent Ausschuss. Aurora Kunststoffe kauft diese Produktionsabfälle auf und untersucht zunächst deren genaue Zusammensetzung und Sortenreinheit. Nach bestandener Qualitätsprüfung werden die sortenreinen Kunststoffteile zermahlen, dem Compoundierprozess zugegeben und zu Granulaten verarbeitet – so beispielsweise auf Basis von PA6, PA66, PA11, PA12, POM, PP, PC und PC-ABS. In den ZSK-Doppelschneckenextrudern wird das Mahlgut zusammen mit Additiven, Füllund Verstärkungsstoffen zuverlässig ho mogenisiert und entgast. Dafür hat Coperion die drei ZSK 45 Extruder jeweils individuell für die Anforderungen von Aurora Kunststoffe ausgelegt und sie mit zweiwelligen Seitenentgasungen ZS-EG und speziellem Verschleissschutz der produktberührenden Teile ausgestattet. Nach dem Austritt der Schmelze aus dem Spritz

Die neue Produktionshalle von Aurora ist mit hochmodernen Compoundierungsanlagen des Typs ZSK 45 von Coperion ausgestattet.

kopf am Ende des Extruderverfahrensteils werden die Kunststoffstränge von semiautomatischen Strangzuführungen vom Typ SCP 200 von Coperion Pelletizing Technology übernommen. Dabei werden sie über eine wasserüberspülte Rutsche und ein Förderband automatisch in das Einzugswerk des Stranggranulators geleitet, wo sie zu hochwertigen Compounds geschnitten werden, die in ihrer Qualität Neuware entsprechen.

Wiederaufbau der Produktion

2017 kam es bei Aurora Kunststoffe zu einem Brand, bei dem die gesamte Produktionshalle zerstört wurde. Aurora hielt auch danach an seinem erfolgreichen Nachhaltigkeitskonzept fest und erweiterte dieses sogar. Bereits 2019 nahmen in einer neuen, grösseren Halle neue Doppelschneckenextruder ihren Betrieb wieder auf. Bei der Realisierung dieses straffen Zeitplans setzte das Unternehmen auf die gute Zusammenarbeit mit seinen Zulieferern. Darauf ist Alexander Schweinle, Produktionsleiter bei Aurora Kunststoffe, besonders stolz: «Coperion lieferte uns nicht nur drei für uns individuell ausgelegte ZSK 45 Extruder und dazu passende Stranggranulierungen, sondern unterstützte uns auch mit dem notwendigen Engineering der gesamten Produktion. Dabei möchte ich die sehr gute Zusammenarbeit unserer beiden Unternehmen betonen: Coperion reagiert auf unsere Anfragen stets schnell und kompetent. Das war ein wichtiger Schlüssel in der Phase des Wiederaufbaus unserer Produktion.»

Erfolgreiches Recyclingkonzept

Produktionsreste aus der industriellen Kunststoffherstellung werden in Zeiten

Alexander Schweinle, Produktionsleiter bei Aurora Kunststoffe, zeigt sich sehr zufrieden mit der Leistungsfähigkeit und dem täglich sehr hohen Ausstoss seiner Compoundieranlagen.

von steigenden Rohstoffpreisen und erhöhter Umweltbelastung immer wertvoller. Aurora Kunststoffe kauft diese industriellen Produktionsreste auf und verwandelt sie in neue hochwertige Rohstoffe, die in der Automobil-, Bau-, Möbel- sowie Elektroindustrie Einsatz finden. Über das Lean-Logistik-Konzept, bestehend aus einem eigenen Fuhrpark mit rund 60 Sattelaufliegern sowie einem Boxenkonzept zur Perfektion sortenreiner Sammlung, gelangen die Kunststoffabfälle zu Aurora. Dort werden sie gemahlen und mittels Extrusion zu Recompounds verarbeitet. Aurora erzielt dabei auf den ZSK 45 Doppelschneckenextrudern Durchsätze von bis zu 650 kg/h. Pro Tag produziert der Spezialist über 50 Tonnen Compounds. Für die Zukunft rechnet Aurora mit steigender Nachfrage. «Ich bin mir sicher, dass es über kurz oder lang eine gesetzlich vorgeschriebene Recycling-Quote geben wird», sagt Schweinle. Jochen Schofer, Business Segment Manager Recycling & Direct Extrusion bei Coperion ergänzt: «Wir sind der Überzeugung, dass es für die Kunststoffindustrie unumgänglich ist, zirkulär zu werden. Dabei ist noch viel Luft nach oben. In Deutschland betrug der Anteil von eingesetztem Rezyklat in der Kunststoffverarbeitung 2017 erst etwas mehr als zwölf Prozent. Aurora Kunststoffe hingegen nimmt für uns eine absolute Vorreiterrolle ein, dessen Unternehmenskonzept nicht nur gewinnbringend, sondern auch nachhaltig ist. Wir sind stolz darauf, Aurora Kunststoffe mit unse rem Compoundier- und Engineerings-Know-how unterstützen zu dürfen.»

Kontakt Coperion GmbH Theodorstrasse 10 D-70469 Stuttgart +49 711 897-0 info@coperion.com www.coperion.com

„Optimales Produktergebnis durch eine perfekte Regelung –das nennen wir leistungsstark.

Christoph Münch Anwendungstechnische Beratung

REGELGERÄT DPT

Die Temperatur-Regelgeräte der Serie DPT verfügen über umfangreiche Funktionen für die sichere Regelung komplexer Heißkanalsysteme. So wird durch eine automatisierte Lastenerkennung das Regelverhalten an die angeschlossene Last angepasst. Außerdem erkennt der Regler anhand von Friktion und Leistung, ob ungewollt Kunststoff aus einer Düse austritt. Durch Kopplung mehrerer Geräte können bis zu 120 Zonen auf einmal geregelt werden.

Das nennen wir Leistung.

Umweltbranche fordert mehr Kreislaufwirtschaft für den Klimaschutz

Trotz Covid-19: Klimaschutz bleibt dringlich

Mehr Abfälle recyceln, mehr recycelte Rohstoffe einsetzen – und das Verursacherprinzip stärken: Rohstoffe in den Kreislauf zu bringen, reduziert Treibhausgase und ist eine zentrale Forderung der Umweltbranche. Dies spiegelt der IFAT Environmental Index 2020 wider, eine Online-Umfrage im Netzwerk der weltweit grössten Messe für Umwelttechnologien, die normalerweise im Mai in München stattgefunden hätte.

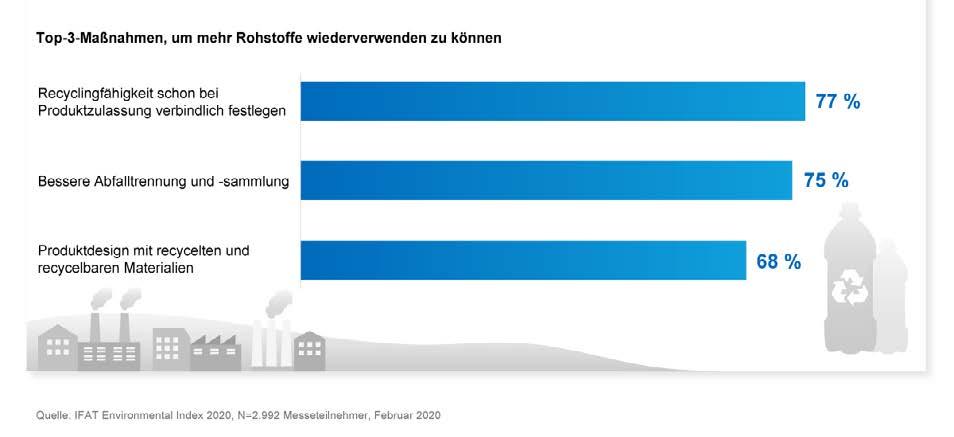

«Der Klimaschutz tritt aufgrund der Covid 19-Pandemie in den Hintergrund, doch dessen Dringlichkeit bleibt bestehen und Initiativen wie der European Green Deal behalten ihre Berechtigung. Ein Chancenthema ist die Kreislaufwirtschaft, denn sie reduziert Treibhausgase durch einen nachhaltigen Umgang mit Rohstoffen», sagt Stefan Rummel, Geschäftsführer der Messe München. «Die Umweltbranche liefert hierzu die Technologien, normalerweise auf der IFAT zu sehen. Klar ist aber auch: Für eine echte Kreislaufwirtschaft muss das Verursacherprinzip gestärkt werden.» Diese Forderung bekräftigt der IFAT Environmental Index. Die Befragten favorisieren drei Massnahmen, um die Kreislaufwirtschaft zu fördern: 77 Prozent wollen die Recyclingfähigkeit schon bei der Produktzulassung verbindlich festlegen. 75 Prozent setzen zudem auf bessere Abfalltrennung und

IFAT in Kürze Die IFAT ist die weltweit führende und grösste Fachmesse der Umwelttechnologiebranche. Alle zwei Jahre präsentiert die Weltleitmesse Lösungen für die Bereiche Wasser-, Abwasser-, Abfall- und Rohstoffwirtschaft sowie Strategien, um Ressourcen in intelligenten Kreisläufen einzusetzen und langfristig zu erhalten. An der vergangenen Veranstaltung im Jahr 2018 nahmen 3305 Aussteller aus 58 Ländern und 142 472 Fachbesucher aus 162 Nationen teil. Die Messe belegte eine komplett ausgebuchte Fläche von 260000 Quadratmetern verteilt über 18 Hallen und ein Freigelände. Die nächste IFAT findet vom 30. Mai bis 3. Juni 2022 in München statt.

Kreislaufwirtschaft schützt das Klima

Kreislaufwirtschaft über Preispolitik fördern

-sammlung. 68 Prozent befürworten, dass bereits beim Produktdesign mit recycelten und recyclefähigen Materialien geplant wird.

Eine passende Preispolitik ist gefragt

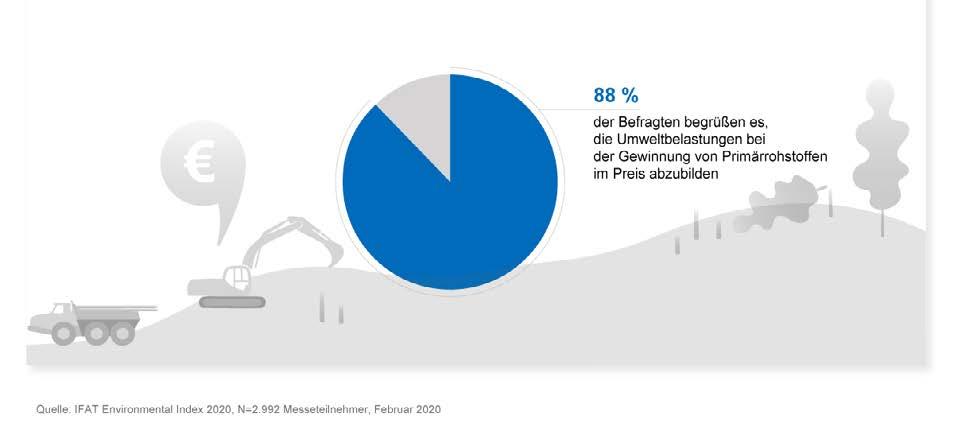

Sekundärrohstoffe können preislich häufig nicht mit Primärrohstoffen mithalten. Das würde sich ändern, wenn die Umweltbelastungen, die bei der Gewinnung entstehen, eingepreist würden. Deshalb befürworten

88 Prozent der Befragten, recycelte Rohstoffe über eine entsprechende Preispolitik zu fördern. Auch bei der Wasserqualität ist es zielführend, schon an der Quelle anzusetzen. 91 Prozent der Befragten wollen, dass die Verursacher von Belastungen wie Nitrat, Chemikalien und Arzneimitteln stärker in die Pflicht genommen werden. Die favorisierten Massnahmen für den Gewässerschutz sind: Mehr Investitionen in die Wasserauf bereitung in der Industrie (67%), strengere Prüfung in Produktentwicklung und Zulas

Der European Green Deal ist eine Chance

TT-188_render_1-2

Unsere Temperier Lösungen für Sie

Universale Temperiergeräte bis 150°C Wasser Temperiergeräte bis 90°C Druckwasser Temperiergeräte bis 160°C Öl Temperiergeräte bis 360°C Kühlgeräte von -25°C bis +40°C

tool-temp.ch

TT-1398_render_1-2

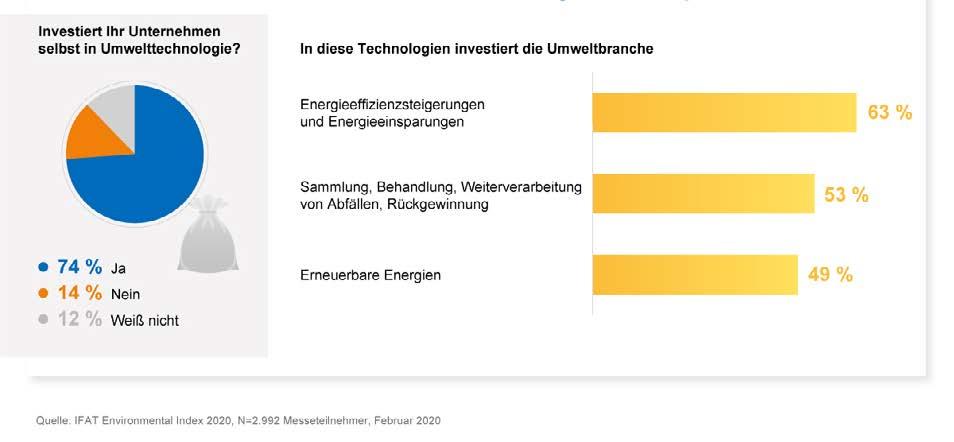

Geht die Umweltbranche bei Investitionen mit gutem Beispiel voran?

sungsverfahren (51%), Gefährdungsanalyse für neu auftretende Stoffe (50%).

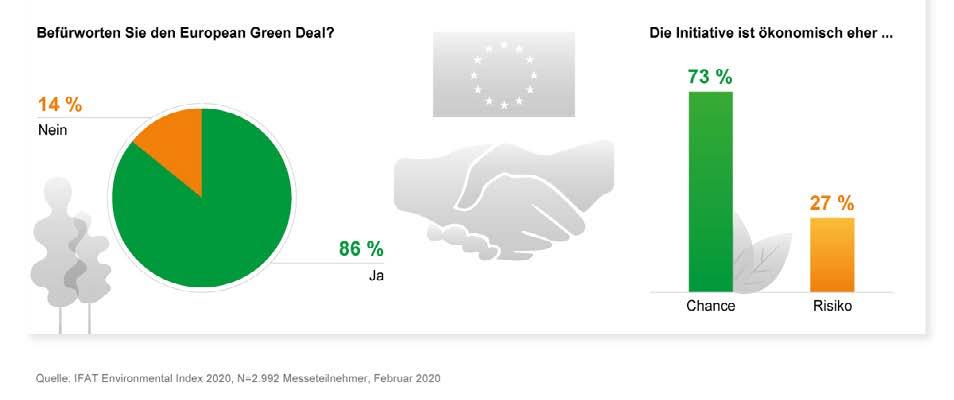

Green Deal als Chance

Zum Zeitpunkt der Umfrage im Februar betrachten die Befragten den European Green Deal ganz klar als Chance, 86 Prozent befürworten die Initiative. 73 Prozent sehen den European Green Deal auch ökonomisch eher als Chance. Geht die Umweltbranche bei Investitionen mit gutem Beispiel voran? 74 Prozent geben an, dass ihr eigenes Unternehmen in Umwelttechnologien investiert. Die meis ten Investitionen fliessen in Energieeffizienzsteigerungen und Energieeinsparungen, ins Abfallmanagement und in erneuerbare Energien.

Umwelttechnologien gewinnen an Bedeutung

Welche Möglichkeiten hat jeder privat, im Alltag etwas für die Umwelt zu tun? 78 Prozent der Befragten des IFAT Environ mental Index reduzieren Kunststoff in ihrem Alltag, 70 Prozent trennen mehr Müll, 58 Prozent nutzen mehr Ökoprodukte. Je 45 Prozent essen weniger Fleisch und nutzen mehr den öffentlichen Nahverkehr, die Bahn und das Fahrrad. Aufgrund der Corona-Pandemie pausiert die IFAT in diesem Jahr. «Doch Umwelttechnologien werden immer bedeutsamer und wir freuen uns darauf, dieses einzigartige Messenetzwerk 2022 wieder live zuTT-DW160_9kW_render_1-2 sammenzuführen», erklärt Rummel. Es wird zudem derzeit ein digitales Angebot erarbeitet. Die Online-Umfrage hat das unabhängige Meinungsforschungsinstitut «IfaD» im Auftrag der IFAT im Februar 2020 durchgeführt. Teilgenommen haben 2992 Branchenexperten (Besucher der IFAT 2018 sowie angemeldete Aussteller der IFAT 2020) aus dem In- und Ausland.

P 0

Messe München, in der Schweiz: BTO Solutions Schürch AG CH-8400 Winterthur +41 44 350 36 02 info@bto-solutions.ch www.ifat.de

TT-1398

TT-142_render_1-2